Учебное пособие 2180

.pdf

Очевидно, что при G большем чем Рдин, результирующая сила будет положительной и зерно будет опускаться и, наоборот, при G меньшем Рдин, зерно будет подниматься.

Необходимо, однако, отметить, что при малом размере зерен обогащаемого материала скорость разделения резко снижается и процесс становится малоэффективным.

Ускорение процесса разделения малых по размеру зерен может быть обеспечено путем воздействия на зерна центробежных сил инерции (в гидроциклонах, сепараторах и т.д.).

Конусный сепаратор (рис. 1.20).

Рис. 1.20. Конусный сепаратор:

1 – корпус конический; 2 – труба воздушного подъемника;3 – труба перфорированная; 4 – лопасть; 5 – воронка загрузочная

Сепаратор состоит из конического корпуса 1 с установленной по его оси трубой 2 воздушного подъемника (эрлифта). Труба 2 заключена в перфорированную трубу 3, по которой подается суспензия. Труба 3 приводится во вращение, обеспечивая также вращение прикрепленных к ней лопастей 4. Подлежащая разделению суспензия подается через загрузочную воронку 5 в зазор между трубами 2 и 3 и далее через отверстия 6 в трубе 3 поступает в классификационную камеру, где перемешивается лопастями 4. Число оборотов лопастей рав-

но 0,067—0,083 об/сек.

Сепаратор барабанного типа (рис. 1.21) конструкции Механобра. Барабан 1 своими бандажами 2 опирается на ролики 3 и устанавливается с наклоном в 2–5°. Для предупреждения аксиального перемещения барабана служат упорные ролики 4. Скорость вращения барабана равна 0,083 об/с. Внутри барабана установлены спиральные лопасти 5, назначение которых – перемещать тяжелые фракции к выходному концу барабана, где они при помощи кольцевого элеватора 6 поднимаются и направляются в разгрузочный желоб 7. Суспензия пода-

41

ется в барабан по трубе 8, а исходныйматериал – по лотку 9. После разделения легкая фракция удаляется с потоком суспензии через окно 10.

Рис. 1.21. Сепаратор барабанного типа:

1 – барабан; 2 – бандаж; 3 – ролик; 4 – ролик упорный; 5 – лопасть; 6 – элеватор кольцевой; 7 – желоб разгрузочный; 8 – труба; 9 – лоток; 10 – окно

Рис. 1.22. Сепаратор с вращаюшейся ванной:

1 – лоток загрузочный; 2,4 – ванны; 3–лопасть; 5 – желоб

42

Сепаратор с вращающейся ванной (рис. 1.22). Материал подается в ванну

2 при помощи загрузочного лотка1 черезотверстие впередней торцевой стенке. На внутренней поверхности ванны закреплены лопасти 3, которые при

вращении ванны поднимают потонувший тяжелый продукт и направляют его в верхний желоб 5. Лопасти перфорированы, поэтому с продуктом уходит незначительная часть суспензии.

Всплывший (легкий) продукт разгружается через отверстие в задней торцевой стенке 4 ванны.

Сепаратор с неподвижной ванной (рис. 1.23). Тяжелый продукт разгру-

жается из ванны 1 наклонным элеваторным колесом 2 с перфорированными лопастями. Для удаления легкого продукта служит гребковый механизм 3 со свободно подвешенными цепями. Благодаря этому количество суспензии, удаляемой из ванны вместе с материалом, значительно меньше, чем в сепараторах с вращающейся ванной.

Рис. 1.23. Сепаратор с неподвижной ванной:

1 – ванна; 2 – колесо элеваторное; 3 – механизм гребковый

Комбинированный сепаратор фирмы Теска (рис. 1.24). В неподвижной ванне 4, заполненной суспензией, вращается перфорированный барабан 3, снабженный элеваторными лопастями, последние поднимают со дна оседающий продукт и сбрасывают его в разгрузочную течку. Внутри барабана имеются ограничительные пластины 5, являющиеся частью неподвижной ванны и предотвращающие всплески и возмущающие потоки суспензии. Легкий продукт разгружается гребковым механизмом 2 в течку 1.

43

Рис. 1.24. Комбинированный сепаратор фирмы Текса:

1 – течка; 2 – механизм гребковый; 3 – барабан перфорированный

Описанные машины относятся к сепараторам гравитационного действия, в которых тяжелый продукт оседает на дно ванны под действием силы тяжести. Резко повышается эффективность обогащения на магнетитовой суспензии при использовании центробежного способа сепарации. В этом случае в качестве суспензионного сепаратора используют гидроциклон, в который подают под небольшим давлением (до 0,1 МПа) смесь магнетитовой суспензии и разнопрочного материала.

Под воздействием центробежных сил частицы суспензоида концентрируются ближе к стенке гидроциклона, вследствие чего суспензия как бы уплотняется и разделение материала идет по большему значению граничной плотности, чем в обычных сепараторах гравитационного действия. Более плотные куски материала, преодолевая сопротивление суспензии, движутся к стенке гидроциклона и удаляются через песковую насадку, а менее плотные куски оттесняются суспензией к центру и удаляются через сливной патрубок.

Вцелом процесс сепараций в гидроциклоне протекает во много раз быстрее, чем в сепараторах гравитационного действия.

Всуспензионную установку кроме сепараторов входят и другие аппараты, предназначенные для непрерывного приготовления и регенерации (восстановления) суспензии.

На рис. 1.25 изображена суспензионная установка.

Вбаке 4с помощью механических или пневматических перемешивающих устройств приготовляется суспензия требуемой плотности и непрерывно подаётся в суспензионный сепаратор 6 в сепаратор поступает также промытый на грохоте 5 обогащенный материал (щебень гравий) который после сепарации направляется соответственно на грохоты 7 и 8 для тяжелого и легкого продуктов.

44

Рис. 1.25.Технологическая схема суспензионной установки: 1 – конус сгушительный; 2 – сепаратор магнитный; 3 – катушка

размагничиваюшая; 4 – бак; 5 – грохот; 6 – сепаратор суспензионный; 7,8 – грохоты

Суспензия, захваченная из сепаратора вместе с материалом, отделяется на передних участках грохотов 7 и 8 и насосом возвращается обратно в бак 4. На этих же грохотах частицы суспензоида смываются водой, поступающей из брызгальных устройств, с кусков щебня и гравия и перекачиваются насосом в сгустительный конус (или магнитный дешламатор) 1.

Осветленная в конусе вода, как правило, направляется снова на брызгальные устройства грохотов 7 и 8, а сгущенный суспензоид поступает в магнитный сепаратор 2 для отделения магнетита или ферросилиция от немагнитных шламов, образующихся при истирании щебня гравия. Обогащенный суспензоид пропускают через размагничивающую катушку 3 и направляют в бак 4. Размагничивание суспензоида является необходимой операцией, так как по выходе мелкоситного сепаратора, частицы намагничены и поэтому слипаются в крупные агрегаты (происходит магнитная коагуляция).

Существуют и другие способы обогащения щебня и гравия по прочности, например, при помощи отсадочных машин или машин, использующих упругие свойства материалов. Отсадочные машины при разделении по прочности материалов с малой разницей по плотностям не дают удовлетворительных результатов, поэтому в нерудной промышленности не получили широкого распространения.

Метод разделения по упругим свойствам основан на следующем принципе. Рабочий орган машины представляет собой гладкий барабан, вращающийся

45

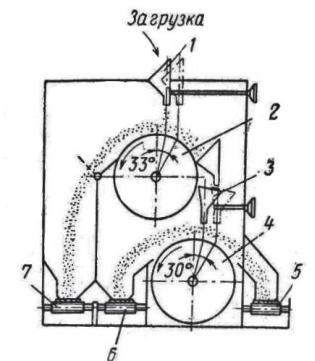

с определенной скоростью. На поверхности барабана с высоты, оптимальной для каждого конкретного материала падает щебень или гравий. Прочные зерна при ударе о поверхность отскакивают и падают по одну сторону барабана, а зерна с меньшей упругостью и большим коэффициентом трения (слабые разности увлекаются поверхностью барабана и падают по другую сторону его) разделение зерен происходит по всей длине барабана при условии если материал падает монослоем. Конструкция двухбарабанной машины, действующей по такому принципу показана на рис. 1.26.

Материал подается в лоток 1, положение которого относительно оси барабана может регулироваться. Барабан 2 разделяет материал на отходы и обогащенный продукт. Отходы поступают на конвейер 7 и отводятся , обогащенный продукт поступает в лоток 3, положение которого так же может регулироваться. Далее материал поступает на барабан 4, где разделяется на первый и второй сорт затем отводится на склад конвейерами 5 и 6 .

Описанный способ обогащения менее эффективен, чем способ обогащения с помощью отсадочных машин и особенно обогащения в тяжелых суспензиях, но конструктивно проще.

Рис.1.26. Барабанная машина для разделения материала по прочности: 1 – молоток; 2 – барабан; 3 – лоток; 4 – барабан; 5,6,7 – конвейеры

Флотационный метод обогащения. Если на плоской горизонтальной поверхности материала поместить каплю жидкости, то в зависимости от степени смачиваемости породы данной жидкостью, сечение капли будет иметь различные очертания, а на границе трех сред (твердой, жидкой, газообразной) касательная к поверхности капли образует с горизонтальной плоскостью угол, ве-

46

личина которого характеризует степень смачиваемости (чем больше степень смачиваемости, тем больше угол). Если основная порода (песок) хорошо смачивается, а вредные примеси (глина, органические частицы) смачиваются плохо или, наоборот, частицы полезного материала смачиваются хуже частиц примесей, их можно разделить флотационным методом.

Для этого предварительно измельченный материал подают в камеру в виде пульпы и интенсивно перемешивают при одновременном засасывании в жидкость воздуха. Тогда к плохо смачиваемым частицам пристают пузырьки воздуха, частицы всплывают на поверхность пульпы, образуя минерализованную пену, а хорошо смачиваемые частицы остаются в жидкости и с ней поступают в осадительные устройства.

Для лучшего отделения примесей к жидкости добавляют различные репгенты - пенообразователи (сырое сульфатное мыло и др.), понизители твердости (кальцинированная сода). В зимнее время воду подогревают.

Флотационным периодом в промышленности строительных материалов обогащают, например, песок, предназначенный для получения высококачественного стекла.

На рис. 1.27 представлена флотационная машина «Пена 5», состоящая из последовательно расположенных камер 1. Смесь воды и песка (пульпа) подается в загрузочную коробку2и проходит одну камеру за другой. В каждой камере установлен вертикальный пал 3, на нижнем конце которого закреплен резиновый ротор 4. При вращении он интенсивно измучивает пульпу. В загрузочной коробке к пульпе добавляется сырое сульфатное мыло для пенообразования. В камере через специальные каналы, сделанные в полых вертикальных валах, подается воздух. Песок обогащается при прохождении через пульпу воздушных пузырьков, к которым прилипают посторонние минералы. Пузырьки всплывают, увлекая с собой минералы, и образуют при этом пену, которая, переливаясь через борт камеры, уносит с собой посторонние примеси. Пульпа переходит из камеры в камеру по пути, отмеченному на рис. 1.27 стрелками, при этом происходит постепенное обогащение песка.

Обогащенный песок отводится через выгрузочную коробку 5. Производительность по песку флотационной машины «Пена–5» состав-

ляет в среднем около 80 т/сут при расходе воды 5 м3/ч материала. Производительность машины может быть определена по формуле, кг/ч,

Q 14,4 |

Vn k |

, |

(1.40) |

|

t

где V – объем пульпы в камере, м3; n – число камер;

γ – плотность пульпы, кг/м3;

k – содержание в пульпе твердого вещества, % по массе; t – время флотации, мин.

47

Рис. 1.27. Флотационная машина «Пена – 5»:

1 – камера; 2 – коробка загрузочная; 3 – вал вертикальный; 4 – ротор резиновый; 5 – коробка разгрузочная

При соотношении твердого вещества и жидкого 1:1,5 производительность может быть определена по формуле:

Q 32 |

Vn |

т/ч. |

(1.41) |

|

t

Машины для промывки строительных материалов

Возросшие требования к чистоте заполнителей бетона, а также прогрессирующее истощение месторождений относительно чистых нерудных материалов предопределяют необходимость применять процесс промывки. Эффективность промывки материалов существенно зависит от свойств промывистости материалов, которые весьма разнообразны.

К промывке прибегают в тех случаях, когда в песке или гравии встречаются вредные глинистые, глинистые, пылевидные и органические включения, разрушающие цемент, или листочки слюды, которые плохо соединяются с цементным раствором. Кроме распространенных выше классификаторов суще-

48

ствуют различные машины для промывки гравия и песка. Каждый тип машины может в определенных условиях обеспечить высокий технологический эффект. Поэтому важнейшим условием, определяющим, эффективность процесса промывки, является правильный выбор типа промывочной машины для конкретных условий работы. К настоящему времени установлены лишь примерные области оптимального использования различных промывочных машин.

Для промывки песка и гравия применяются вибромойки, пескомойки, гравиемойки сортировки, лопастные гравиемойки, гравиемоечные барабаны, в которых промывка материалов (сильно загрязненных) происходит в процессе перемешивания материала. В тех случаях когда содержание вредных примесей в материале относительно невелико, его можно промывать на обычных грохотах.

Барабанные промывочные машины

Барабанные промывочные машины разнообразны по конструктивным решениям. Их выполняют в виде цилиндрических моек-сортировок, глухих ба- рабанов-скрубберов и скрубберов-бутар, представляющих собой комбинацию скруббера и цилиндрического или конического грохота.

Конструкция моечного барабана представлена на рисунке 1.28.

Рис. 1.28. Моечный барабан:

1– плита; 2 – лопасть; 3– ролик; 4 – вал; 5 – опора; 6 – электродвигатель; 7 – лоток отводной; 8 – трубопровод; 9 – конус обезвоживающий;

10 – редуктор; 11 – корпус цилиндрический; 12 – бандаж; 13 – лоток загрузочный; 14 – трубопровод

Моечный барабан состоит из цилиндрического корпуса 11, обезвоживающего конуса 9, разгрузочной воронки 13. Корпус бандажами12 опирается на ролики 3, смонтированные на опорах 5. Ролики насажены на вал 4, приводимый

49

во вращение от электродвигателя 6 через редуктор 10 и коническую зубчатую передачу. Вращение корпуса осуществляется за счет сил трения между поверхностями роликов и бандажей корпуса. Внутренняя поверхность корпуса, изготовленного из листовой стали, футеруется броневыми плитами 1 для предотвращения износа.

Материал, предназначенный для промывки, подается по лотку 13 в корпус, куда по трубопроводам 8,14 подается вода. Промываемый материал постепенно перемещается вдоль оси корпуса, переходит в конус 9, где частично обезвоживается. Далее материал по лотку 7 выходит из классификатора. При перемещении вдоль оси корпуса материал лопастям 2 поднимается на некоторый угол, а потом осыпается вниз под действием составляющей силы тяжести, вследствие чего происходит интенсивная промывка. Производительность моечного барабана до 0,03 м3/с, мощность электродвигателя 2,8 кВт, диаметр корпуса 2 м.

Наиболее перспективными для нерудной промышленности являются скрубберы, так как стремление совместить две технологические операции (промывку и сортировку) на одной машине оказывается нерациональным. Машина становится весьма громоздкой, а качество сортировки при этом получается недостаточно высоким. Лучшие результаты получают при раздельных операциях: промывки – в скрубберах и сортировки – на виброгрохотах с дополнительной промывкой (ополаскиванием) материала.

За последнее время получают развитие промывочные барабаны тяжелого типа с барабаном диаметром до 3,6 м и длиной до 10 м. Они способны промывать труднопромывистые материалы достаточно большой эффективностью.

К такому типу машин относится промывочный барабан фирмы Эш-Верке (ФРГ). Барабан работает по принципу противотока и обеспечивает двухстадийную промывку. Исходный материал через загрузочную течку поступает в первую камеру, где по мере перемещения к разделительной стенке интенсивно дезинтегрируется и колесным элеватором перегружается в камеру окончательной промывки. В этой камере материал окончательно промывается и ополаскивается чистой водой, подаваемой с разгрузочной стороны барабана. Промытый материал разгружается через разгрузочный конус, в который материал поступает со второго (разгрузочного) колесного элеватора. Шламы удаляются избарабана в специальный сборник, расположенный со стороны загрузки барабана.

На барабане применен новый весьма эффективный привод от автомобильных пневматических колес. Обычно тяжелые скрубберы приводятся во вращение через венцовые и подвенцовые шестерни. При работе привод такого рода издает большой шум, довольно быстро изнашивается и вследствие этого нуждается в периодической регулировке. При использовании привода от автомобильных колес барабан не требует точной регулировки и работает сравнительно бесшумно и весьма надежно. Привод от автомобильных колес за последнее время получает довольно широкое распространение на скрубберах тяжелого типа.

Фирма Эш-Верке выпускает скрубберы с барабаном диаметром 2,25–3,6

50