Методическое пособие 507

.pdf

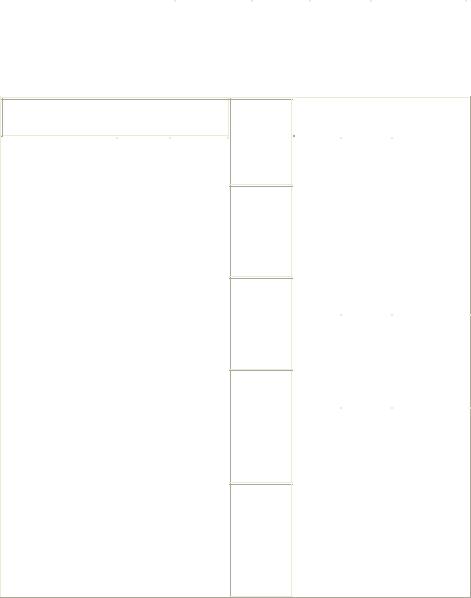

Продолжение табл. 28

1

1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

2

Токарный станок

Многошпиндельный токарный полуавтомат

Токарно-револьверный станок

Специально-токарно- винторезный станок

Специально-токарно- винторезный станок

Радиально-сверлильный станок

Координатно-расточный станок

Круглошлифовальный

станок

Бесцентровошлифовальный станок

Плоскошлифовальный

станок

Шлицешлифовальный

станок

Горизонтальнофрезерный станок

3

16К25Г

(3260)

1722А

(4700)

1Г340П

(3070)

МЕ300С1

(3480)

РТ45003

(10000)

2Н53 (3000)

2Б440

(3600)

3151 (3200)

3Г180

(1000)

372Б (5000)

3451 (3900)

6Т80Ш

(1320)

4 |

5 |

6 |

7 |

|

|

|

|

|

|

|

|

1 |

2 |

12,5 |

9 |

|

|

|

|

|

|

|

|

2 |

1 |

14,5 |

16 |

|

|

|

|

|

|

|

|

1 |

2 |

12,5 |

23 |

|

|

|

|

|

|

|

|

2 |

1 |

12 |

23,5 |

|

|

|

|

|

|

|

|

1 |

2 |

14,5 |

9 |

|

|

|

|

|

|

|

|

2 |

1 |

8,5 |

9 |

|

|

|

|

|

|

|

|

1 |

2 |

27 |

– |

|

|

|

|

|

|

|

|

2 |

1 |

10 |

10 |

|

|

|

|

|

|

|

|

1 |

2 |

5 |

15 |

|

|

|

|

|

|

|

|

2 |

1 |

10,5 |

14,5 |

|

|

|

|

|

|

|

|

1 |

2 |

21 |

15 |

|

|

|

|

|

|

|

|

2 |

1 |

10,5 |

7,5 |

|

|

|

|

53

Продолжение табл. 28

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

13. |

Вертикально-фрезерный |

6РВ(4080) |

1 |

2 |

13 |

11 |

|

станок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

14. |

Универсально- |

6П80 (1400) |

2 |

1 |

7,5 |

5 |

|

фрезерный станок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15. |

Универсально- |

6М82 (2800) |

1 |

2 |

9 |

8 |

|

фрезерный станок |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

16. |

Токарно-револьверный |

1325Ф30 |

2 |

1 |

14,5 |

32 |

|

станок с ЧПУ |

(3450) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17. |

Токарный станок с ЧПУ |

16Б16Ф3 |

1 |

2 |

13 |

27 |

|

(2790) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

18. |

Вертикально- |

2Е11Ф2 |

2 |

1 |

11,5 |

47 |

|

сверлильный станок с |

(1720) |

|

|

|

|

|

ЧПУ |

|

|

|

|

|

|

|

|

|

|

|

|

19.Многоцелевой (свер2204ВМФ4 1 2 35 73 лильно-фрезерно- (4770)

расточный) горизонтальный с ЧПУ

20. |

Круглошлифовальный |

3М15Ф2 |

2 |

1 |

20 |

- |

|

полуавтомат с ЧПУ |

(6500) |

|

|

|

|

|

|

|

|

|

|

|

Таблица 29

Перечень номеров оборудования для различных вариантов индивидуальных заданий

№ варианта по набору типажа оборудования

1

Набор типажа оборудования по вариантам (в соответствии с табл. 28)

2

54

|

1 |

|

|

|

|

1–9–10–13–19–20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 29 |

||

|

|

|

1 |

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

2–6–7–8–10–12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

3–5–6–14–17–19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

4–6–13–16–18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

5–7–9–11–20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

|

|

|

2–8–9–12–18–19 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

|

|

|

3–5–14–16–20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

|

|

|

1–6–8–10–13 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

2–7–9–11–12 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

1–7–8–10–11 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 30 |

||

|

|

|

Шифры индивидуальных заданий |

|

|

|||||

№ Ф. И. |

|

Шифр задания |

|

|

|

№ Ф. И. |

Шифр задания |

|

|

|

О. сту- |

|

|

|

|

|

О. сту- |

|

|

|

|

|

|

|

|

|

|

|

|

|||

дента по |

|

количество |

типаж обору- |

дента по |

количество |

типаж обору- |

||||

журналу |

|

журналу |

||||||||

|

оборудования |

дования |

оборудования |

дования |

||||||

учета |

|

учета |

||||||||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

1 |

|

|

2 |

3 |

|

4 |

5 |

6 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

А |

1 |

|

|

11 |

А |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

Б |

1 |

|

|

12 |

Б |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

А |

2 |

|

|

13 |

А |

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

55

Продолжение табл. 30

|

1 |

|

2 |

|

3 |

|

4 |

|

5 |

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

4 |

|

Б |

|

2 |

|

14 |

|

Б |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

5 |

|

А |

|

3 |

|

15 |

|

А |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

6 |

|

Б |

|

3 |

|

16 |

|

Б |

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

7 |

|

А |

|

4 |

|

17 |

|

А |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

8 |

|

Б |

|

4 |

|

18 |

|

Б |

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

9 |

|

А |

|

5 |

|

19 |

|

А |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

10 |

|

Б |

|

5 |

|

20 |

|

Б |

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Каждый студент выполняет свой вариант задания. Последовательность выполнения расчетов:

1. Определить продолжительность ремонтного цикла, ч: 1.1. Для кузнечно-прессового оборудования:

, |

(37) |

где kро – коэффициент ремонтных особенностей (табл. 32); kв – коэффициент возраста, kв принимаем = 1,0, т.к. оборудование является новым и находится в пределах первого ремонтного цикла; kд – коэффициент долговечности принимается равным kд = 1,2, т.к. оборудование приобретено после 1986 г.

1.2. Для механообрабатывающего оборудования:

, (38)

, (38)

где kом – коэффициент обрабатываемого материала; kми – коэффициент материала применяемого инструмента; kтс – коэффициент класса точности оборудования; kкс – коэффициент категории массы; kв – коэффициент возраста; kд – коэффициент долговечности.

56

Значения первых четырех коэффициентов приведены в табл. 33. Значение коэффициентов kв и kд принять соответственно равными 1,0 и 1,2.

2.Выбрать структуру ремонтного цикла с указанием количества ремонтов в цикле и плановых осмотров в межремонтном периоде (табл. 31.1 и 31.2).

3.Определить длительность межремонтного период, ч:

, |

(39) |

где nт,nс – количество соответственно текущих и средних ремонтов в ремонтном цикле (табл. 31.1 и 31.2).

4. Определить длительность межосмотрового периода, ч:

, |

(40) |

где nо – количество осмотров в ремонтном цикле. |

|

Целесообразно длительность межремонтного и |

межос- |

мотрового периодов представить через месячный фонд времени работы оборудования.

|

|

|

|

|

|

Таблица 31.1 |

|

|

|

Структура ремонтного цикла |

|

|

|||

Оборудование |

|

|

Число ремонтов в |

|

Число плано- |

||

|

Структура |

цикле |

|

|

вых осмотров |

||

|

|

|

|

|

|||

|

|

|

|

|

|

||

|

|

|

ремонтного |

|

|

|

в межремонт- |

|

|

|

|

|

|

||

Вид |

Группа |

|

цикла |

средних |

текущих |

|

ном периоде |

|

|

|

|||||

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

КР–ТР– |

|

|

|

|

|

Прессы |

меха- |

ТР–СР–ТР |

2 |

6 |

|

2 |

|

нические |

|

–ТР–СР– |

|

|||

|

|

|

|

|

|

||

|

|

|

ТР–ТР–КР |

|

|

|

|

Кузнечно- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ножницы |

с |

КР–ТР– |

|

|

|

|

|

прессовое |

|

|

|

|

|||

механическим |

ТР–СР–ТР |

1 |

4 |

|

2 |

||

|

|

||||||

|

приводом |

|

–ТР–КР |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Кузнечно- |

|

КР–ТР– |

1 |

6 |

|

2 |

|

прессовое |

обо- |

ТР–ТР–СР |

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

57

|

рудование |

с |

–ТР–ТР– |

|

|

|

|

гидравлическим |

ТР–КР |

|

|

|

|

|

приводом |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 31.2

Структура ремонтного цикла

Оборудование

Вид |

Класс |

Категория |

|

|

точности |

массы(в |

|

|

|

т) |

|

|

|

|

|

|

|

|

|

|

|

до 10 |

|

|

Н |

|

|

|

|

|

|

|

|

св |

10 |

|

|

до 100 |

|

Механообрабатывающее |

|

|

|

|

|

|

|

|

|

|

|

|

|

до 10 |

|

|

ПВАС |

|

|

|

|

|

|

|

|

св |

10 |

|

|

до 100 |

|

|

|

|

|

Структура

ремонтного

цикла

КР–ТР– ТР–СР– ТР–ТР–КР или КР–ТР– ТР–ТР– ТР–КР

КР–ТР– ТР–СР– ТР–ТР–КР или КР–ТР– ТР–ТР– ТР–ТР–КР

КР–ТР– ТР–СР–ТР

–ТР–СР– ТР–ТР-КР или КР–ТР– ТР–ТР–ТР

–ТР–ТР– ТР–ТР–КР

КР–ТР– ТР–СР–ТР

–ТР–СР– ТР–ТР–КР или КР–ТР– ТР–ТР–ТР

–ТР–ТР– ТР–ТР–КР

Число |

ремонтов в |

Число плано- |

|

цикле |

|

|

вых осмотров |

|

|

|

в межремонт- |

|

|

|

|

средних |

|

текущих |

ном периоде |

|

|

||

|

|

|

|

|

|

|

|

1 |

|

4 |

1 |

|

|

|

|

|

|

|

|

– |

|

4 |

1 |

|

|

|

|

|

|

|

|

1 |

|

4 |

2 |

|

|

|

|

|

|

|

|

– |

|

5 |

2 |

|

|

|

|

|

|

|

|

2 |

|

6 |

1 |

|

|

|

|

|

|

|

|

– |

|

8 |

1 |

|

|

|

|

|

|

|

|

2 |

|

6 |

2 |

|

|

|

|

|

|

|

|

– |

|

8 |

2 |

|

|

|

|

58

Таблица 32

Коэффициент ремонтных особенностей kро

Группа оборудования

Прессы кривошипные простого действия усилием, кН (тс)

Прессы холодноштамповочные кривошип- но-коленные

Прессы горячештамповочные кривошипные усилием, кН (тс)

Ножницы листовые с наклонным ножом с наибольшей толщиной реза, мм

Характеристика

до 63 (6,3) св 63 (6,3)

–

до 16000 (1600) св 16000 (1600)

до |

6,3 |

св 6,3 |

|

Значение коэффициента

2,4

2,8

2,4

2,8

3,1

3

2,8

Прочие ножницы |

|

– |

3 |

||

|

|

|

|

||

|

|

|

|

||

Прессы |

гидравличе- |

|

|

||

ские, ковочные |

для |

|

|

||

горячей |

штамповки, |

– |

2,8 |

||

пакетирование сталь- |

|||||

|

|

||||

ных отходов, брикети- |

|

|

|||

рование стружки |

|

|

|

||

|

|

|

|

|

|

Таблица 33

59

Значение коэффициентов kом, kми, kтс, kкс

Коэффициент

kом

kми

kтс

kкс

Определяющий параметр

Обрабатываемый материал:

Сталь

онструкциионная Прочие материалы

Материал применяемого инструмента:

Металл

Абразив

Класс |

точности: |

Н |

|

П |

|

ВАС |

|

|

|

Категория массы:до

10 тсв. 10 до 100

тсв. 100 т

Значение коэффициента

1,0

0,75

1,0

0,8

1,0

1,5

2,0

1,0

1,35

1,7

5.Выписать из табл.34 все нормативы времени на проведение различных видов ремонтов отдельно для механической

иэлектрической части оборудования, а также итоговые значения этих нормативов.

6.Определить трудоемкость ремонтных работ за ремонтный цикл механической части оборудования, ч:

, |

(41) |

где 1,05 – коэффициент, учитывающий резерв трудоемкости на непредвиденные ремонты;  – суммарная ремон-

– суммарная ремон-

60

тосложность |

механической |

части |

оборудования; |

– нормы трудоемкости (ч/Rм) текущего, среднего и капитального ремонта на единицу ремонтосложности механической части (табл. 34).

– нормы трудоемкости (ч/Rм) текущего, среднего и капитального ремонта на единицу ремонтосложности механической части (табл. 34).

Таблица 34

Трудоемкость ремонта и полного планового осмотра оборудования

Вид ремонта |

Плановый осмотр |

|

|

перед

Вид работ капитальный средний текущий внутри перед капи- цикловым тальным

ремонтом

Норма времени, ч на 1 рем. ед.

МЕХАНИЧЕСКАЯ ЧАСТЬ

Станочные |

14,0 |

3,0 |

2,0 |

0,1 |

0,1 |

Слесарные |

36,0 |

6,0 |

4,0 |

0,75 |

1,0 |

и прочие |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

50,0 |

9,0 |

6,0 |

0,85 |

1,1 |

|

|

|

|

|

|

|

|

|

|

|

|

ЭЛЕКТРИЧЕСКАЯ ЧАСТЬ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Станочные |

2,5 |

– |

0,3 |

– |

– |

Электро- |

10,0 |

– |

1,2 |

0,2 |

0,25 |

слесарные |

|

|

|

|

|

и др. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО |

12,5 |

– |

1,5 |

0,2 |

0,25 |

|

|

|

|

|

|

7. Определить трудоемкость ремонтных работ за ремонтный цикл электрической части оборудования, ч:

, (42)

61

где  – нормы трудоемкости (ч/Rэ) текущего, среднего и капитального ремонта на единицу ремонтосложно-

– нормы трудоемкости (ч/Rэ) текущего, среднего и капитального ремонта на единицу ремонтосложно-

сти электрической части (табл. 34);  – суммарная ремонтосложность электрической части оборудования.

– суммарная ремонтосложность электрической части оборудования.

Целесообразно величины трудоемкости |

и |

привес- |

|

ти к одному году, используя выражение |

|

|

|

; |

, |

|

(43) |

где kц – коэффициент цикличности, равный |

|

|

|

. |

|

|

(44) |

8. Построить план-график ремонта оборудования (табл.

35).

При составлении плана-графика необходимо учесть примерно одинаковое распределение годовой трудоемкости ремонта оборудования по месяцам года. Допустим разбег в пределах  5%. Такого положения надо добиваться за счет передвижки капитального ремонта с перегруженного месяца на недогруженный.

5%. Такого положения надо добиваться за счет передвижки капитального ремонта с перегруженного месяца на недогруженный.

Учитывая увеличение числа отпусков в летние месяцы, допустимо планировать итоговую трудоемкость в месяцы для периода с июня по сентябрь на 10% ниже среднемесячной трудоемкости.

Одновременно проверяют, не сосредоточился ли ремонт оборудования одинакового технологического назначения в одном месяце, что может осложнить выполнение производственной программы этого месяца.

Вывод в ремонт однотипных станков и машин необходимо планировать не одновременно, а последовательно, один станок за другим. Если это условие не соблюдено, следует произвести передвижку ремонтов.

62