Методическое пособие 507

.pdf

обслуживания двух-трех недогруженных станков одним рабочим при условии технологического родства совмещаемых операций и однородности оборудования.

Таблица 7

Исходные данные

|

|

|

|

|

|

|

|

Первая цифра варианта |

|

|

|

|

|

|

|

|

||||||||

|

№ опе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

0 |

1 |

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|

7 |

|

8 |

|

|

|

9 |

|

|||

|

рации |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

Норма времени ti, мин. |

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

1 |

|

|

2,6 |

1,3 |

4,8 |

|

1,0 |

|

1,2 |

|

2,6 |

|

5,3 |

|

2,5 |

|

1,2 |

|

|

1,1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

2 |

|

|

8,1 |

8,0 |

8,2 |

|

7,8 |

|

7,6 |

|

7,7 |

|

7,5 |

|

7,9 |

|

8,3 |

|

|

7,8 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

3 |

|

|

2,4 |

5,2 |

2,7 |

|

2,5 |

|

5,3 |

|

1,2 |

|

1,2 |

|

2,7 |

|

1,0 |

|

|

5,1 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

4 |

|

|

5,5 |

2,3 |

1,1 |

|

4,9 |

|

1,3 |

|

5,4 |

|

1,0 |

|

5,2 |

|

2,4 |

|

|

2,6 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

5 |

|

|

1,2 |

2,6 |

2,4 |

|

2,4 |

|

2,2 |

|

2,3 |

|

2,4 |

|

1,1 |

|

5,0 |

|

|

1,3 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 8 |

||||||

|

|

|

|

|

|

|

Исходные данные |

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

Вторая цифра варианта |

|

|

|

|

|

|

|

|

||||||

Показатель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

0 |

1 |

|

2 |

|

3 |

|

4 |

|

5 |

6 |

7 |

|

8 |

|

|

9 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Программа |

выпуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

деталей |

за |

смену |

350 |

400 |

|

450 |

|

300 |

|

340 |

|

320 |

330 |

430 |

|

420 |

|

370 |

||||||

Nвып,шт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

Шаг конвейера lo, м |

1,3 |

1,2 |

|

1,0 |

|

1,1 |

|

1,0 |

|

1,2 |

1,1 |

1,3 |

|

1,2 |

|

1,0 |

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Регламентированные |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

перерывы за смену f, |

20 |

- |

|

25 |

|

- |

|

30 |

|

20 |

35 |

15 |

|

- |

|

|

25 |

|

||||||

мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

Технологические |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

потери, % от про- |

1,4 |

2,0 |

|

2,3 |

|

1,5 |

|

3,0 |

|

2,6 |

3,0 |

2,5 |

|

1,5 |

|

2,8 |

|

|||||||

граммы запуска |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

Радиус |

приводного |

1,8 |

1,4 |

|

0,5 |

|

1,6 |

|

1,0 |

|

1,2 |

1,9 |

1,0 |

|

1,7 |

|

1,5 |

|

||||||

устройства r, м |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

23

Расчет  остается таким же, что и для не- прерывно-поточных линий.

остается таким же, что и для не- прерывно-поточных линий.

Полное использование фонда времени рабочего достигается внедрением многостаночного обслуживания. При этих условиях необходимо разработать и задать оптимальный и постоянный режим обслуживания, определяющий периоды работы оборудования и рабочих, порядок и время переходов рабочих, обслуживающих несколько станков на протяжении смены.

Во время работы линии величина межоперационного оборотного задела изменяется от нуля до максимума. Поэтому часто ритм работы линии называют периодом комплектования заделов. Выбор рационального периода комплектования и установление режима работы линии (порядка обслуживания станков и работы рабочих) производится при составлении плана-графика (табл. 9).

Таблица 9

План-график работы оборудования и рабочих на прямоточной линии

Вследствие различной производительности смежных операций между ними на линии образуются оборотные заделы. Максимальная величина оборотного задела определяется

, |

(15) |

где Т – период совместной работы неизменного числа станков на смежных операциях;

С i, Сi+1 – количество станков, работающих на смежных операциях в течение периода Т;

24

ti, ti+1, - нормы времени на смежных операциях. Движение оборотных заделов на линии может быть пока-

зано графически в виде эпюр (рис 7).

Рис.7. График движения межоперационных оборотных заделов

Задача 4

На прямоточной линии обрабатывается корпус изделия. Определить такт линии; рассчитать число рабочих мест и число рабочих на линии; составить план-график работы оборудования и рабочих; рассчитать межоперационные заделы и построить график их движения. Исходные данные для расчета приведены в табл. 10 и 11.

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 10 |

||

|

|

|

|

|

Исходные данные |

|

|

|

|

|

|||||

|

|

Первая цифра варианта |

|

|

|

|

|

|

|

|

|

|

|||

№ |

опе- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

0 |

1 |

2 |

3 |

4 |

5 |

|

6 |

|

7 |

8 |

|

9 |

|

||

рации |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

Норма времени на операции t шт, мин |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

2,9 |

4,9 |

1,2 |

3,0 |

2,8 |

4,8 |

|

5,1 |

|

3,0 |

1,2 |

|

2,5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

2,3 |

2,1 |

5,2 |

2,4 |

2,2 |

2,2 |

|

2,3 |

|

1,3 |

5,3 |

|

1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

2,7 |

1,0 |

2,5 |

2,8 |

2,6 |

2,0 |

|

2,5 |

|

2,7 |

2,1 |

|

2,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

5,1 |

1,5 |

2,9 |

1,8 |

5,0 |

0,9 |

|

1,0 |

|

1,8 |

0,6 |

|

1,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

2,3 |

3,0 |

2,3 |

5,2 |

1,1 |

1,4 |

|

3,0 |

|

5,2 |

3,2 |

|

2,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

1,7 |

2,2 |

2,6 |

2,6 |

1,5 |

2,6 |

|

1,8 |

|

2,3 |

2,3 |

|

5,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

25

Таблица 11

Исходные данные

|

Вторая цифра варианта |

|

|

|

|

|

|

||||

Показатель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

2 |

3 |

1 |

|

смен |

|||||||||||

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Суточная |

190 |

350 |

550 |

185 |

375 |

510 |

175 |

365 |

535 |

180 |

|

программа |

|

|

|

|

|

|

|

|

|

|

|

запуска, шт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Многопредметные линии. В отличие от однопредметных на этих линиях возникают некоторые особенности их организации и расчета. Эти особенности заключаются в изменяющемся такте линии при обработке объектов различной трудоемкости, в наличии затрат времени на переналадку, в периодичности запуска партии. Многопредметные линии должны обладать гибкостью и быстрой переналадкой. Наиболее распространенными формами многопредметных линий являются переменно-поточные, групповые.

Расчет групповых непрерывно-поточных линий по существу ничем не отличается от расчета непрерывно-поточных линий в массовом производстве.

Переменно-поточные (последовательно-партионные) линии. Исходным моментом для расчета таких линий служит программа и на ее основе расчетный такт. При расчете такта необходимо учитывать планируемые потери времени работы линии в связи с переналадкой оборудования.

Существует несколько способов расчета частных (рабочих) тактов:

по условному объекту;

по условному объекту;  по продолжительности выпуска каждого вида изделия

по продолжительности выпуска каждого вида изделия

(полезный фонд работы линии распределяется между закрепленными за линией изделиями пропорционально трудоемкости программных заданий);

26

в зависимости от степени различия трудоемкости изделий (при одинаковом составе операций и различной трудоемкости изделий рассчитывают частные такты при неизменном числе рабочих мест на линии).

в зависимости от степени различия трудоемкости изделий (при одинаковом составе операций и различной трудоемкости изделий рассчитывают частные такты при неизменном числе рабочих мест на линии).

В данных методических указаниях приведена последовательность расчета частных тактов по условному объекту.

При этом способе расчета трудоемкость одного из закрепленных за линией изделий принимается за единицу. Для других деталей находят коэффициент приведения

, |

(16) |

где  – коэффициент приведения i-й детали к условной единице;

– коэффициент приведения i-й детали к условной единице;

ti – трудоемкость i-й детали;

ty – трудоемкость условной детали.

Затем для каждой детали определяют программу в приведенных единицах

, |

(17) |

где  – приведенная программа по i-й детали; Ni – программное задание по i-й детали.

– приведенная программа по i-й детали; Ni – программное задание по i-й детали.

На основании этих данных рассчитывают условный общий такт линии

, |

(18) |

где Fд – действительный фонд времени работы линии;  – коэффициент потерь времени на переналадку линии;

– коэффициент потерь времени на переналадку линии;

– сумма приведенных программ по всем дета-

– сумма приведенных программ по всем дета-

лям.

27

Тогда частные (рабочие) такты обработки отдельных изделий будут равны

.

.

Задача 5

На многопредметной поточной линии изготавливаются валики диаметром 25 (А), 32 (Б), и 35мм (В). Линия работает 21 день в месяц. Продолжительность смены составляет 8.2 ч. Определить частные такты поточной линии. Остальные исходные данные представлены в табл. 12 и 13.

Таблица 12

Исходные данные

|

|

|

Первая цифра варианта |

|

|

|

|

|

|

|

|||

Показатель |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

0 |

1 |

2 |

|

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

8 |

7,2 |

2 |

|

2,2 |

6 |

3 |

1,9 |

7 |

4 |

2 |

Месячная |

|

|

|

|

|

|

|

|

|

|

|

|

|

программа |

|

Б |

5,6 |

4 |

4 |

|

9,1 |

3,3 |

8,3 |

9,4 |

6,4 |

7,8 |

3,8 |

запуска, |

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

тыс. шт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

3 |

1,8 |

6,5 |

|

5 |

8,7 |

4,5 |

6 |

2 |

3,1 |

9 |

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Коэффициент |

|

|

|

|

|

|

|

|

|

|

|

|

|

допустимых |

|

0,04 |

0,05 |

0,03 |

|

0,08 |

0,07 |

0,06 |

0,11 |

0,09 |

0,1 |

0,04 |

|

потерь времени |

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||

на переналадку |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Количество |

|

2 |

2 |

1 |

|

3 |

2 |

1 |

3 |

2 |

2 |

1 |

|

смен |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28

Таблица 13

Исходные данные

№ операции

1

2

3

4

|

Вторая цифра варианта |

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изделия |

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Норма времени, мин |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

1,2 |

1,1 |

1,09 |

1,5 |

1,6 |

3,2 |

7,5 |

3,6 |

8,5 |

1,9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

1,2 |

1,15 |

1,21 |

1,35 |

1,35 |

1,5 |

8,6 |

3,4 |

5,7 |

1,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

1,2 |

1,22 |

1,03 |

1,4 |

1,21 |

2,0 |

5,8 |

3,3 |

7,1 |

3,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

5,7 |

7,15 |

5,8 |

5,2 |

3,65 |

3,15 |

1,8 |

2,0 |

3,9 |

1,15 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

8,4 |

6,0 |

8,3 |

6,9 |

3,0 |

3,5 |

3,0 |

1,5 |

3,5 |

1,1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

7,2 |

8,45 |

6,95 |

7,0 |

3,2 |

3,7 |

1,5 |

2,9 |

3,35 |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

3,2 |

3,1 |

4,0 |

1,9 |

7,1 |

1,22 |

3,72 |

1,2 |

2,85 |

3,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

3,4 |

3,0 |

3,5 |

1,8 |

5,6 |

1,1 |

3,4 |

1,1 |

2,0 |

3,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

3,7 |

3,64 |

3,6 |

1,3 |

8,4 |

1,3 |

3,16 |

1,12 |

1,4 |

3,6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

А |

1,9 |

2,0 |

1,8 |

3,7 |

7,2 |

7,2 |

1,3 |

5,8 |

1,1 |

5,8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Б |

3,1 |

1,5 |

3,0 |

3,1 |

5,7 |

8,3 |

1,2 |

8,2 |

1,25 |

8,3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В |

1,3 |

3,2 |

1,2 |

3,2 |

8,4 |

5,8 |

1,2 |

7,2 |

1,2 |

7,4 |

|

|

|

|

|

|

|

|

|

|

|

Тема 4. Технико-экономическое обоснование выбора ресурсосберегающего технологического процесса Цель занятия: закрепить и конкретизировать знания

студентов в области сравнительного анализа вариантов технологического процесса и особенностей расчета технологической себестоимости.

Вопросы для самоподготовки:

29

1. Состав затрат, входящих в технологическую себестои-

мость /1, cтр. 92/

2. Расчет технологической себестоимости изделия и всего выпуска. /1, стр. 93/

3. Понятие годового экономического эффекта от применения нового технологического процесса /1, cтр. 93/

Методические указания

В круг сопоставимых затрат при сравнительном анализе вариантов технологии должны входить лишь те затраты, которые непосредственно связаны с технологическим процессом и существенно разнятся в сравниваемых вариантах. Номенклатура этих затрат не однозначна для различных процессов и условий их внедрения, и поэтому первым этапом анализа вариантов является отбор сопоставимых затрат, приведенным к сравнимым условиям. Часть этих затрат на обработку (bN) изменяется примерно пропорционально количеству обрабатываемых изделий (N), другая часть (a) не зависит от количества обрабатываемых изделий и в течение года (планируемого периода) остается почти неизменной, постоянной.

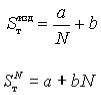

Таким образом, технологическая себестоимость обработки изделия будет

, |

(19) |

а всех обрабатываемых изделий |

|

. |

(20) |

Для процессов механической обработки в круг сопоставимых затрат включаются:

а) постоянные (b), рассчитываемые на одно обрабатываемое изделие: основной материал, технологическое топливо и энергия, заработная плата основных рабочих, расходы по эксплуатации оборудования и др.;

б) постоянные (a), рассчитываемые на программу изделий (N) на год: амортизационные отчисления, проценты за кредит, арендная плата, оклады управленческих работников, административные расходы и др.

30

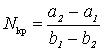

Для анализа необходимо определить пределы экономически целесообразного применения процесса обработки изделий. Это возможно выполнить графическим методом (рис.8) и аналитическим расчетом.

При аналитическом решении вопроса об экономичности варианта технологии рассчитывают технологическую себе-

стоимость годового задания ( |

) по вариантам, т.е. |

|

|

, |

(21) |

|

. |

(22) |

Решая эти уравнения в отношении N при условии равен-

ства  , получаем программное задание, при котором анализируемые процессы экономически равнозначны:

, получаем программное задание, при котором анализируемые процессы экономически равнозначны:

. (23)

. (23)

Если планируемый объем производства  , то

, то

целесообразно внедрить 1 вариант технологии; при - 2 вариант технологии.

Рис. 8. График изменения годовых затрат при различных вариантах технологических процессов

31

Задача 6

Обработка втулки возможна на токарном, револьверном станках и токарном автомате. Определить графическим и аналитическим методами, при каких программных заданиях целесообразен каждый из вариантов обработки детали. Исходные данные приведены в табл. 14 и 15.

Таблица 14

Исходные данные

Показатель

1

Часовая производител-

ность,Нвыр, шт: а) токарный станок

б) револьверный станок

в) токарный автомат

Первая цифра варианта

0 |

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

10 |

8 |

14 |

15 |

11 |

9 |

13 |

16 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

40 |

54 |

36 |

58 |

44 |

42 |

34 |

50 |

60 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

110 |

128 |

112 |

108 |

120 |

110 |

122 |

10 |

|

5 |

|||||||||

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Материал (заготовка), |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

руб/шт: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) токарный станок |

|

26 |

30 |

38 |

22 |

|

41 |

|

18 |

|

40 |

25 |

32 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) револьверный станок |

|

20 |

28 |

35 |

20 |

|

38 |

|

15 |

|

36 |

22 |

27 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

в) токарный автомат |

|

20 |

28 |

33 |

19 |

|

37 |

|

15 |

|

35 |

22 |

25 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 14 |

||||||

|

|

|

1 |

2 |

|

3 |

4 |

|

5 |

|

|

6 |

|

7 |

8 |

9 |

10 |

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Заработная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

плата основ- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ных рабочих, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

руб/ч: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

а) |

токарный |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

станок |

13,09 |

|

11,58 |

13,08 |

|

14,77 |

|

|

13,09 |

9,8 |

11,78 |

10,4 |

13,36 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

б) |

револьвер- |

11,56 |

|

10,4 |

10,19 |

|

13,38 |

|

|

11,55 |

8,16 |

10,45 |

9,20 |

12,5 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

32