Методическое пособие 502

.pdf

Колеса:

K HL _ K |

6 |

4 *106 |

1,43 |

|

8,2 *106 |

||||

|

||||

|

|

|

||

Принимаем KFLш = KFLK = 1. |

|

|

|

Допустимое напряжение на изгиб |

[формула (20)] шестерни и колеса: |

[ F ] = 996 • 1 |

• 1/1,75 = 569 МПа. |

Максимальное допустимое напряжение [формула (27)] при перегрузках:

[ F ]max = 0,6 • 1300 = 780 МПа.

Для стали 40Х B = 1300 МПа (см. табл. 7).

Максимальное пиковое напряжение [формула (1.25)]:

F ПИК = 569(1,3T1/T1) = 740 МПа,

что меньше 780 МПа.

Итак, прочность зубьев на изгиб при перегрузках обеспечена.

21

ПРИМЕР 4

Определить допустимые напряжения для червячной передачи. Венец червячного колеса изготовлен из бронзы БрОФЮ-1 с отливкой в кокиль, червяк шлифованный, частота вращения червячного колеса nк = 150 мин-1, червяка nч = 1470 мин-1. Срок службы t = 12 000 ч. С моментом Т1 передача работает в течение времени t1 = 0,2t, с моментом Т2 = 0,6T1 — t2 = 0,5t, с моментом Т3 = 0,3Т1 — t3 = 0,3t. Пусковой момент Tmax = 1,2T1.

Время работы передачи:

смоментом Т1: t1 = 0,2 •12 000 = 2400 ч,

смоментом Т2. t2 = 0,5 •12 000 = 6000 ч,

смоментом Т3: t3 = 0,3 • 12 000 = 3600 ч.

При расчете на контактную прочность эквивалентное число циклов напряжений [формула (16)]:

|

0,6T1 |

4 |

0,3T1 |

4 |

|

N НЕ 60 *150 2400 |

* 600 |

* 3600 |

|||

T1 |

T1 |

||||

|

|

|

|||

22,56 *106 |

|

|

|

|

Базовое число циклов напряжений NH0 = 107. Коэффициент долговечности [формула (4.15)]:

107

K \ HL 8 22,56*106 0,9.

Пределы прочности и текучести бронзы БрОФ10-1 (см. табл. 3) при отливке в кокиль:

В = 260 МПа, Т = 150 МПа.

Коэффициент обработки червяка Ко.ч = 0,82 [формула (14)].

Допустимое напряжение на контактную прочность [формула (14)] для зубьев колеса:

[ Bk ] = 0,82 • 260 • 0,9 = 192 МПа.

Предельное допустимое напряжение при перегрузке [формула (17)]:

[ H ]max = 4*150 = 600 МПа.

22

Максимальное пиковое напряжение [формула (4.10)]:

|

H Hппи =2= |

192 |

1,2Т1 |

= 210 МПа, |

|||

|

Т1 |

||||||

|

|

|

|

|

|

|

|

что меньше допустимого при перегрузках значения 600 МПа. |

|||||||

При расчете зубьев на изгиб эквивалентное число циклов [формула |

|||||||

(16)]: |

|

|

|

|

|

|

|

|

|

0,6T1 |

9 |

|

|

0,3T1 |

9 |

N FЕ |

60 *150 2400 |

* 600 |

|

* 3600 |

|||

T1 |

|

T1 |

|||||

|

|

|

|

|

|

||

22,1*106 |

|

|

|

|

|

|

|

Базовое число циклов при расчете на изгиб NF0 = 10 6.

Коэффициент долговечности [формула (29)]:

106

KFL= 9 22,1*106 = 0,71.

Допустимое напряжение на изгиб зубьев [формула (1.28)]: [ F ] = (0,25*150 + 0,08 * 260)*0,71 = 41,1 МПа.

При перегрузке [формула (31)] допустимое напряжение:

[ F ]max = 0,8*150 = 120 МПа.

Фактическое пиковое напряжение при перегрузке [формула (1.25)]:

F пик = 41,4 (l,2T1/T1) = 49,7 МПа.

Поскольку фактическое напряжение оказалось меньше допустимого (120 МПа), то прочность червячной передачи при перегрузках обеспечена.

23

3. ГЕОМЕТРИЧЕСКИЕ И КИНЕМАТИЧЕСКИЕ ПАРАМЕТРЫ ЗАЦЕПЛЕНИЯ. СИЛЫ, ДЕЙСТВУЮЩИЕ В ЗАЦЕПЛЕНИИ

3.1. Цилиндрическая прямозубая передача

Основные термины и определения геометрии и кинематики зубчатых передач различных типов с постоянным передаточным отношением установлены ГОСТ 16530—83, а зубчатых цилиндрических передач - ГОСТ

16531-83.

Геометрия цилиндрической передачи без смещения представлена на рисунке 3. Зубья шестерни и колеса находятся в зацеплении в полюсе П, через который проходит линия зацепления А—А или линия передачи давления. Угол зацепления  = 20° для некорригированных передач и передач с высотной коррекцией.

= 20° для некорригированных передач и передач с высотной коррекцией.

Рис. 3. Геометрия цилиндрической передачи

24

Между диаметрами начальных окружностей d1 шестерни и d2 колеса и межосевым расстоянием а существует зависимость:

a = (d1 +d2)/2

Отношение диаметра начальной окружности d к числу зубьев z

называют модулем передачи: |

|

m = d1/z1 = d2/z2 |

(34) |

где z1 и z2 — число зубьев соответственно шестерни и колеса. |

|

Шаг зубьев: |

|

p = Пd/z = Пm |

(35) |

Размеры зубьев зависят от модуля. Высоты головки h, ножки hf и всего |

|

зуба h: |

|

ha = m; hf = 1,25m; h = 2,25m |

(36) |

Диаметры зубьев шестерни и колеса по вершинам: |

|

da1 = d1 + 2ha = d1 + 2m; da2 = d2 + 2ha = d2 + 2m; |

(37) |

по впадинам: |

|

df1 = d1 + 2hf = d1 – 2,5m; df2 = d2 + 2hf = d2 – 2,5m; |

(38) |

Линию, отсекаемую окружностями вершин зубьев шестерни и колеса, называют длиной активной линии зацепления g. Передаточное число зубчатой пары:

|

|

u = z2/z1 |

|

|

|

|

(39) |

||

Окружная скорость зубьев: |

|

|

|

|

|

|

|||

V= |

1 * d1 |

= |

2 * d 2 |

= |

Пd1n1 |

= |

Пd 2 n2 |

, |

|

2 *1000 |

2 *1000 |

60*1000 |

60*1000 |

||||||

|

|

|

|

|

|||||

где 1 и 2 — угловые скорости шестерни и колеса, рад/с; n1 и n2 — частоты вращения шестерни и колеса, мин -1;

d1 и d2 — диаметры начальных окружностей шестерни и колеса, мм.

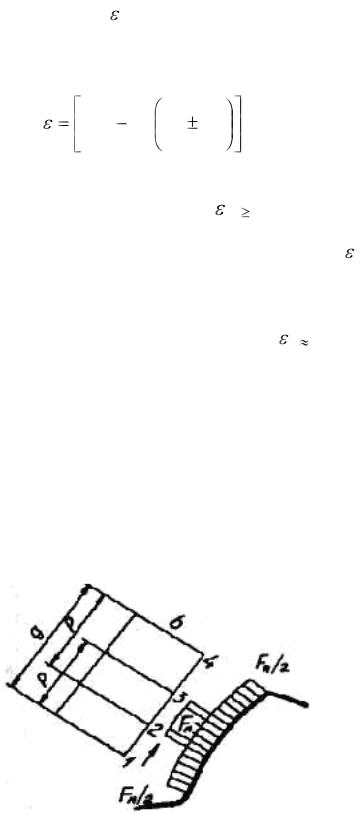

При вращении шестерни и колеса линия контакта зубьев, равная ширине шестерни b (рис. 4), перемещается в поле зацепления.

Если шаг зубьев р меньше длины активной линии зацепления g, то в какой-то момент времени в зацеплении находятся две пары зубьев. Допустим, что одна пара находится в зацеплении по линии 1, а другая — по линии 3. В процессе вращения линии контакта перемещаются по направлению стрелки и наступит момент, когда вторая пара дойдет до линии 4 и выйдет из зацепления. Тогда на участке 2—3 в зацеплении останется одна пара зубьев, которая и будет воспринимать силу Fn.

25

Отношение g к р называют коэффициентом перекрытия зубьев:

|

= g/p. |

(41) |

||||

Для нефланкированных передач без смещения коэффициент торцевого |

||||||

перекрытия: |

|

|

|

|

|

|

1,88 |

3,2 |

1 |

|

1 |

|

|

z1 |

(42) |

|||||

|

|

|||||

|

|

z2 |

||||

Знак «+» для внешнего зацепления, знак «-» — для внутреннего. |

||||||

Для прямозубых передач рекомендуется |

|

1,2, что обеспечивает |

||||

непрерывность зацепления и плавность хода. |

|

|

||||

Из формулы (42) видно, что |

с увеличением z растет , поэтому |

|||||

предпочтительнее применять мелкомодульные зубья с большим числом z. Однако в данном случае повышаются износ зубонарезного инструмента и расход электроэнергии при изготовлении зубчатой передачи. Следовательно,

число зубьев должно быть таким, чтобы обеспечивалось |

1,2. |

На зуб колеса действует нормальная сила Fn2, направленная по линии зацепления А-А (рис. 5). Равная ей и противоположная по направлению сила Fn1 действует на зуб шестерни. Разложив силу Fn на составляющие, получим силы: радиальную Fr1 = Fr2 и окружную (тангенциальную) Ftl = Fa.

Окружная сила связана с вращающими моментами зависимостями |

|

Т1 = Ftd1/2; T2 = Ftd2/2, |

(43) |

где Т1 и Т2 — вращающие моменты на валах соответственно шестерни и колеса, Hмм.

Рис. 4. Схема нагрузки на зуб

26

Рис. 5. Силы, действующие в зацеплении прямозубой передачи

Радиальная сила:

Fr=Fttg . |

(44) |

Силу Ft еще называют полезной окружной, так как она создает только дополнительно нагружает валы и подшипники.

3.2. Цилиндрическая косозубая передача

Зубья косозубых шестерен нарезают под углом  (рис. 6) тем же зубонарезным инструментом, что и прямозубых. Поэтому в нормальном сечении n—n модуль будет стандартным, а шаг pn = Пmn.

(рис. 6) тем же зубонарезным инструментом, что и прямозубых. Поэтому в нормальном сечении n—n модуль будет стандартным, а шаг pn = Пmn.

Шаг в торцевом сечении, мм,

pt = pn/cos |

(45) |

где pn – нормальный шаг, мм;  - угол наклона зубьев, град.

- угол наклона зубьев, град.

Взаимосвязь между модулями нормального и торцевого сечений

следующая: |

|

mt = mn/cos |

(46) |

где mt – окружной модуль, мм.

Диаметр делительной окружности, мм: |

|

d = mtz = mnz/cos |

(47) |

В нормальном сечении n — n получается эллипс, малая полуось которого с = d/2, а большая е = d/(2cos ). Шестерня и колесо находятся в

27

зацеплении зубьями, расположенными на малой оси. Из геометрии эллипса находим радиус эквивалентного (фиктивного) колеса, мм:

rv |

e2 |

|

2d 2 |

|

|

d |

|

(48) |

c |

|

4d cos |

2 |

|

2 cos |

2 |

||

|

|

|

|

|

|

Следовательно, диаметр такого колеса:

dv d / cos2 |

(49) |

Приведенное число зубьев эквивалентного колеса:

zv |

dv |

|

|

|

d |

|

|

|

mt z |

|

|

z |

(50) |

|||

m |

|

|

m |

|

cos |

2 |

|

m |

cos |

2 |

cos |

|

cos |

3 |

||

|

n |

|

n |

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

t |

|

|

|

|

|

|

|

||

Рис. 6. Геометрия косозубой цилиндрической передачи

исилы, действующие в зацепление

Сростом угла  увеличиваются dv и zv, т. е. получается колесо

увеличиваются dv и zv, т. е. получается колесо

больших размеров, позволяющее воспринимать большие нагрузки, кроме того, в косозубой передаче увеличивается многопарность зацепления и уменьшается шум.

28

Коэффициент торцевого перекрытия косозубой передачи:

1,88 |

3,2 |

|

1 |

|

|

1 |

cos |

(51) |

|||

|

z1 |

z2 |

|||||||||

|

|

|

|

|

|

|

|||||

Для косозубой передачи определяют также коэффициент осевого |

|||||||||||

перекрытия: |

|

|

|

|

|

|

|

|

|

|

|

|

btg |

|

|

b sin |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

(52) |

|

pt |

|

|

|

Пmn |

|

|

|

|||

|

|

|

|

|

|

|

|

||||

Рекомендуется принимать  1,1. При наличии осевого перекрытия

1,1. При наличии осевого перекрытия

косозубая передача может работать без нарушения зацепления при коэффициенте торцевого перекрытия  < 1.

< 1.

Нормальную силу Fn (см. рис. 6) давления одного зуба на другой можно разложить на Ft ' и Fr , а силу Ft ' , в свою очередь, на Ft и Fa.

Полезную окружную (тангенциальную) силу Ft |

считают основной при |

|||

расчете, так как она создает вращающий момент [формула (43)]. |

||||

Из схемы сил: |

|

|||

Fa = Fttg ; Fr = Ft |

tg |

|

(53) |

|

cos |

||||

|

|

|||

где Fa — осевая сила, Н; Fr — радиальная сила, Н.

Сростом угла  увеличиваются сила Fa и окружной шаг pt, при одной

увеличиваются сила Fa и окружной шаг pt, при одной

итой же длине линии зацепления g (см. рис. 3), но уменьшается коэффициент перекрытия . Поэтому угол  принимают не более 20°

принимают не более 20°

(редко до 25°). В шевронных передачах, где зубья имеют наклон в разные стороны и осевые силы уравновешиваются, угол  может достигать 30 и даже 40°.

может достигать 30 и даже 40°.

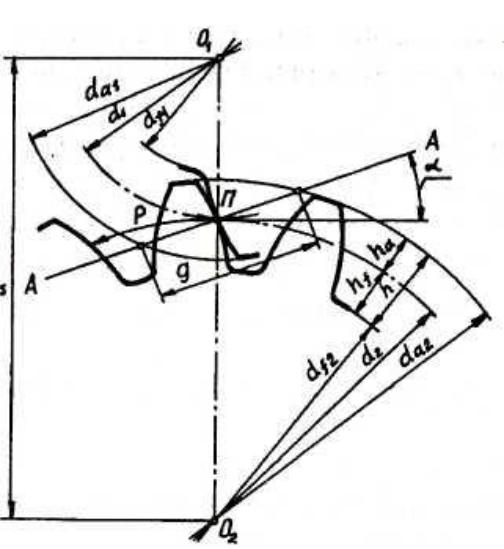

3.3. Коническая прямозубая передача

Наиболее широко применяют конические передачи с углом между осями 90°.

По форме зуба конические передачи бывают прямозубые, с тангенциальными зубьями (по аналогии с косозубой цилиндрической передачей), нарезаемыми по касательной к воображаемой окружности с углом 25...30° между касательной и образующей конуса, и с круговыми зубьями, нарезаемыми круговой фрезой. Гипоидная передача, хотя по форме похожа на коническую, но характер работы ее зубьев аналогичен винтовой передаче.

Далее приведены расчетные зависимости для прямозубой конической передачи с углом пересечения осей 900. Ее геометрические размеры

29

рассмотрены по среднему сечению и большому торцу. По среднему сечению выполнены силовые расчеты, а по большому торцу выбран производственный модуль.

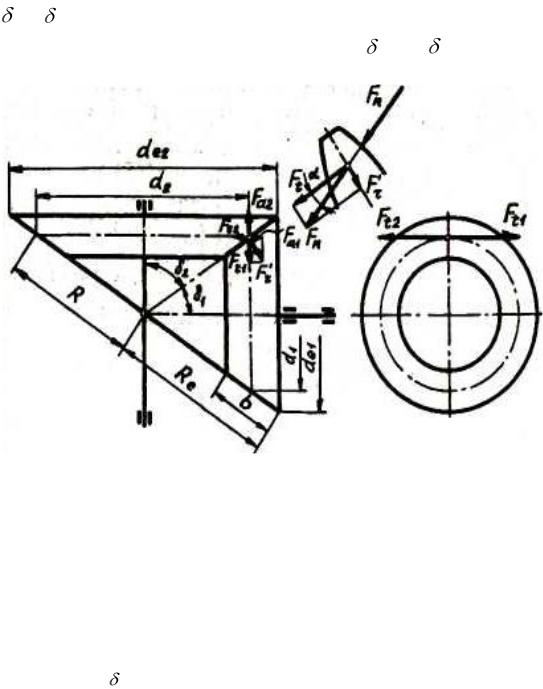

Передаточное число прямозубой конической передачи (рис. 7)

определяют так же, как и цилиндрической: |

|

u = d2/d1=z2/z1 |

(54) |

Для конической передачи передаточное число можно выразить через |

|

углы 1 и 2 делительных конусов: |

|

u = 2d2 /(2d1) = tg 2 = ctg 1 . |

(55) |

Рис. 7. Геометрия конической прямозубой передачи и силы, действующие в зацеплении

Конусные расстояния R по среднему сечению и Re по большому торцу (аналогично межосевому расстоянию цилиндрической передачи) связаны соотношениями:

Re = R + 0,5b; de = dRe/R; me = mRe/R, |

(56) |

где b — длина зуба, мм;

de = dm + bsin ;

me — производственный модуль, мм; m — модуль в среднем сечении, мм.

30