Методическое пособие 502

.pdf

Таблица 2

Значения H lim

Термическая |

Твѐрдость |

|

|

поверхности |

H limb ,МПа |

||

обработка |

|||

зубьев |

|

||

|

|

||

|

|

|

|

Нормализация, |

HB<=350 |

2HB + 70 |

|

улучшение |

|||

|

|

||

Объемная |

HRC 40...50 |

18HRC + 150 |

|

закалка |

|||

|

|

||

Поверхностная |

HRC 40…56 |

17HRC + 200 |

|

закалка |

|||

|

|

||

Цементация, |

HRC 54…64 |

23HRC |

|

нитроцементация |

|||

|

|

||

Азотирование |

HRC 50…67 |

1050 |

Коэффициент безопасности SH = 1,1 при нормализации, улучшении или объемной закалке и SH = 1,2 при поверхностной закалке, цементации или азотировании.

Коэффициент долговечности KHL при переменных режимах нагрузки, обусловленных графиком нагрузки, рассчитывается по эквивалентному числу циклов NHE:

K HL |

6 |

N H 0 |

1 2,4 |

|

|

(5) |

|||

|

|

|

|

|

|

|

N HE |

|

|

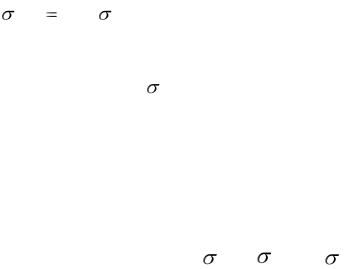

В этой формуле базовое число циклов напряжений NH0, зависящее от твердости поверхности зубьев, определяют по графику (рис. 1.2). При постоянной нагрузке число циклов напряжений:

N=NHE=60nt, (6)

где п — частота вращения колеса, мин-1; t — полный срок службы, ч. При переменной нагрузке (см. график нагрузки на рис. 3) эк-

вивалентное число циклов служит для приведения различных моментов Т, каждый из которых действует в течение времени t, к какому-либо постоянному моменту, который и принимают в качестве расчетного.

За расчетный чаще всего принимают момент Т1, хотя иногда рекомендуется брать Тmax. Пиковые моменты Тmax действуют непродолжительное время (как правило, в период пуска), и в следствие малого числа циклов не вызывает усталости.

По этим моментам проверяют максимальные напряжения при перегрузке зубьев.

Эквивалентное число циклов напряжений при расчете на контактную прочность (формула (7)):

11

|

|

T |

3 |

|

|

N HE |

60c ( |

i |

) |

* ni ti |

|

|

(7) |

||||

|

|

T1 |

|

|

|

Преобразуем эту формулу при трехступенчатом графике нагрузки, вынося за знак суммы частоту вращения n вследствие незначительного ее изменения при нагружении электродвигателя различными по значению моментами. Тогда:

|

T2 |

3 |

T3 |

3 |

|

|

N HE 60cn t1 |

t2 |

t3 |

(8) |

|||

T1 |

T1 |

|||||

|

|

|

|

где с — число зацеплений зуба за один оборот колеса; n — частота вращения рассчитываемого зубчатого колеса, мин–1; Т1...Т3 — вращающие моменты, передаваемые в течение времени t1...t3, Н•м (или Н • мм); t1...t3 — время действия моментов Т1... Т3, ч.

Рис. 2. График для определения базового числа циклов напряжения

Далее определяют допустимые напряжения шестерни [ H 1 ] и колеса

[ H 2 ], отдельно вычисляют |

NHE [формула |

(7)], KHL [формула (5)] и |

|

допустимое напряжение |

H |

[формула (4)]. |

После этого в качестве |

расчетного напряжения принимают:

для прямозубых передач — меньшее из них,

12

для косозубых передач, у которых зубья шестерни гораздо тверже зубьев колеса:

[ |

H 1 ] |

[ H 2 |

] |

1,25[ H |

]max |

(9) |

|||||||||

|

|

H пик |

|

|

|

2 |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Прочность зубьев по пиковым пусковым нагрузкам проверяют по |

|||||||||||||||

формуле: |

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

H пик [ |

H ] |

Tmax |

|

|

|

[ H ]max |

|

|

|||||||

T1 |

|

|

|

(10) |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

где [ H ] —допустимое напряжение, принятое в качестве расчетного,

МПа; Тmax — максимальный пиковый момент, Н • м (или Н • мм); Т1 — расчетный момент, Н • м (или Н • мм).

Максимальное допустимое напряжение при перегрузках определяют по следующим формулам:

при НВ 350 (нормализация, улучшение):

[ |

H ]max |

2,8 T |

(11) |

где T — предел текучести, МПа; |

|

|

|

при НВ 350 (объемная закалка, закалка ТВЧ, цементация): |

|

||

[ |

H ]max |

40HRC |

(12) |

при азотировании: |

|

|

|

[ |

H ]max |

3HV |

(13) |

Эти формулы используют для расчета размеров зубьев отдельно шестерни и колеса. Расчет предпочтительно начинать с тихоходной пары, так как в большинстве случаев практики для быстроходной пары NHE > NH0, т. е. KHL < 1, в связи с чем принимают KHL = 1, что упрощает расчет.

13

2.2. Допустимые контактные напряжения при расчете на усталость червячных передач

Для червячных передач определяют допустимые контактные напряжения зубьев колес.

При проектном расчете используют формулу

[ H 2 ] KОЧ В K HL , |

(14) |

где KОЧ — коэффициент, зависящий от шероховатости поверхности червяка: для нешлифованного червяка 0,7, шлифованного 0,82,

шлифованного и полированного . 0,95; В |

— предел прочности (табл. 3). |

||||||

|

|

|

|

|

|

|

Таблица 3 |

Механические свойства некоторых марок бронзы и чугуна, МПа |

|||||||

|

|

|

|

|

|

|

|

|

Марка |

Способ отливки |

|

|

|

|

|

|

|

|

|

В |

В.И |

Т |

|

|

|

|

|

|

|

|

|

|

БрОФЮ-1 |

В песок |

|

200 |

- |

120 |

|

|

БрОФ10-1 |

В кокиль |

|

260 |

- |

150 |

|

|

БрОФН |

Центробежный |

|

290 |

- |

170 |

|

|

БрАЖ9-4 |

В песок |

|

400 |

- |

200 |

|

|

СЧ15 |

Тоже |

|

150 |

320 |

- |

|

|

СЧ18 |

« |

|

180 |

360 |

- |

|

При проверочном расчете, когда может быть определена скорость скольжения, допустимые напряжения зубьев червячных колес из твердых бронз и чугунов выбирают из таблицы 4.

14

Таблица 4

Значения [ Н ] для бронзы БрФЖ9-4 и чугунов, МПа

|

Материал |

|

Скорость скольжения, м/с |

|

|||||

Червячного |

червяка |

0,5 |

1 |

2 |

3 |

4 |

6 |

8 |

|

колеса |

|

||||||||

|

|

|

|

|

|

|

|

|

|

БрАЖ9-4 |

|

Закаленная |

220 |

215 |

210 |

205 |

200 |

190 |

180 |

|

сталь |

||||||||

|

|

|

|

|

|

|

|

|

|

СЧ15 и |

|

Сталь 20 и 20Х |

130 |

115 |

90 |

- |

- |

- |

- |

СЧ20 |

|

цементированная |

|||||||

СЧ15 и |

|

Сталь 45 и 60 |

115 |

100 |

70 |

- |

- |

- |

- |

СЧ18 |

|

||||||||

|

|

|

|

|

|

|

|

|

|

Коэффициент долговечности:

К HL |

8 |

N H 0 |

0,67 1, |

(15) |

|

||||

|

|

|

|

|

|

|

N HE |

|

|

где NH0 = 107 – базовое число циклов напряжений.

При постоянной нагрузке число циклов напряжений определяют по формуле (6).

Эквивалентное число циклов напряжений с учетом графика нагрузки:

|

T2 |

m |

T3 |

m |

|

|

N E 60n t1 |

t2 |

t3 |

|

|||

T1 |

T1 |

(16) |

||||

|

|

|

||||

|

|

|

|

В этой формуле принимают m = 4 при расчете зубьев на контактную прочность и m = 9 при расчете на изгиб.

При перегрузках предельные допустимые напряжения для оловянистых бронз:

[ |

H ]max |

4 |

T |

(17) |

бронзы БрАЖ9-4: |

|

|

|

|

[ |

H ]max |

2 |

T |

(18) |

чугунов: |

|

|

|

|

[ |

H ]max |

300 МПа |

(19) |

|

15

2.3. Допустимые напряжения на изгиб зубьев при расчете на усталость зубатых передач

Допустимое напряжение на изгиб зубьев:

[ F ] |

F limb K FC K FL / S F |

(20) |

где F limb — предел выносливости зубьев, МПа (табл. 5); |

KFC — |

|

коэффициент, учитывающий влияние двухстороннего приложения нагрузки: при действии односторонней нагрузки — 1, для сателлитов планетарного редуктора при НВ<350 — 0,7, при НВ>350 — 0,8; KFL — коэффициент долговечности; SF — коэффициент безопасности: при нормализации улучшении, объемной и поверхностей закалке, азотировании — 1,75, при цементации и нитроцементации — 1,55.

|

|

|

|

Таблица 5 |

Значение F limb |

в зависимости от твѐрдости зубьев |

|||

|

|

|

|

|

Термическая |

|

Твѐрдость |

F limb , МПа |

|

обработка |

|

зубьев |

|

|

|

|

|

||

Нормализация |

|

HRC 350 |

1,8 HB |

|

улучшение |

|

|

||

|

|

|

|

|

Объѐмная закалка |

|

HRC40…50 |

550 |

|

Поверхностная |

|

HRC40…56 |

650 |

|

закалка |

|

|

||

|

|

|

|

|

Цементная |

|

HRC54…64 |

750 |

|

Нитроцементация |

|

HRC57…64 |

1000 |

|

Азотирование |

|

HRC50…67 |

12 HRC + 300 |

|

Коэффициент долговечности при НВ<350 и для зубьев со шлифованной переходной поверхностью:

K FL |

6 |

N F 0 |

1...2, |

(21) |

|

||||

|

|

|

|

|

|

|

N FE |

|

|

а при НВ>350 и для зубьев с нешлифованной переходной поверхностью:

K FL |

9 |

N F 0 |

1...1,6, |

(22) |

|

||||

|

|

|

|

|

|

|

N FE |

|

|

Базовое число циклов для всех сталей:

NF 0 4 106 , |

(23) |

16

При постоянной нагрузке число циклов напряжений вычисляют по формуле (6). При переменном режиме нагрузки определяют эквивалентное число циклов:

|

T2 |

m |

T3 |

m |

|

N FE 60cn t1 |

t2 |

t3 . |

|

||

T1 |

T1 |

(24) |

|||

|

|

|

|

Показатель степени m = 6 для нормализованных, улучшенных, азотированных сталей и m = 9 для закаленных и цементированных сталей.

Прочность зубьев по пиковым нагрузкам проверяют по формуле:

|

|

|

|

[ F |

] |

Tmax |

[ F ]max , |

|

(25) |

|

|

|

FППИ |

|

|

||||

|

|

|

|

|

|

T1 |

|

|

|

где [ |

F |

] |

— допустимое напряжение, МПа; T |

mах |

— максимальный |

||||

|

|

|

|

|

|

|

|

||

пиковый момент, Н*м (или Н • мм); T1 - расчетный момент, Н • м |

(или Н • |

|||

мм). |

|

|

|

|

Максимальное допустимое напряжение в случаях перегрузок |

||||

определяют по формулам: |

|

|

|

|

при HB |

350: |

|

|

|

|

[ |

F ]max = 0,8 |

T ; |

(26) |

при HB 350: |

|

|

|

|

|

[ |

F ]max = 0,6 |

В ; |

(27) |

где T и |

В — пределы соответственно текучести и прочности. |

|||

По рассмотренным зависимостям определяют допустимые напряжения на изгиб зубьев шестерни и колеса.

2.4. Допустимые напряжения на изгиб зубьев при расчете на усталость червячных передач

Сопротивление изгибу витков червяка значительно выше, чем зубьев червячного колеса, поэтому допустимые напряжения определяют для зубьев червячного колеса.

Допустимые напряжения на изгиб для венцов колес из бронз:

[ |

F ]max = (0,25 T + 0,08 В )KFL |

(28) |

Значения T и |

В принимают по таблице 3. |

Коэффициент дол- |

говечности рассчитывают по формуле:

K FL |

9 |

N F 0 |

|

|

(29) |

||||

|

||||

|

|

N FE |

||

17

Для бронзы базовое число циклов NF0 = 106. Эквивалентное число циклов NFE определяют по формуле (24) при m = 9. Если NFE < 106, то

принимают NFE = l06, если NFE > 25 • 106, то NFE > 25 • 106 При изготовлении червячного колеса из чугуна:

[ F ] =0,12 В.И , |

(30) |

где В.И — предел прочности чугуна на изгиб (см. табл. 3).

Прочность зубьев по пиковым пусковым нагрузкам проверяют по формуле (25), подставляя значения расчетного момента Т1 из графика

нагрузки, приложенной к колесу, и напряжения [

формуле (28) для бронз или (30) для чугуна. Максимальное допустимое напряжение при

червячного колеса из бронзы:

F ]max , вычисленные по

перегрузках для зубьев

[ |

F ]max = 0,8 |

T , |

(31) |

из чугуна: |

|

|

|

[ |

F ]max = 0,8 |

В.И , |

(30) |

18

ПРИМЕР 3

Определить допустимые напряжения для цилиндрической прямозубой тихоходной пары с графиком нагрузки, изображенным на рисунке 3.3. Частота вращения вала шестерни nш = 1470 мин-1, передаточное число uт = 6,3. Срок службы передачи t = 2000 ч. Материал сталь 40Х, термообработка — азотирование, закалка, отпуск. Твердость зубьев шестерни HRC 58 (HB578), колеса HRC 56 (НВ 555).

Предел контактной выносливости шестерни и колеса (см. табл. 2) H lim b = 1050 МПа. Коэффициент безопасности SH = 12.

Базовое число циклов (см. рис. 2) шестерни NH0Ш = 130 • 106, колеса

NH0К = 120 • 106.

Время работы передачи с номинальным (расчетным) вращающим моментом Т1 t1 = 0,25 * 2000 = 500 ч. В случае работы с вращающим моментом T2 = 0,8T1 время t2 = 0,3 • 2000 = 600 ч, с вращающим моментом T3

= 0,6T1 время t3 = 0,45 • 2000 = 900 ч.

Временем 0,003t из-за его малого значения пренебрегаем.

Эквивалентное число циклов напряжений [формула (8)] шестерни:

|

|

|

0,8T1 |

3 |

|

0,6T1 |

3 |

|||

N HEш |

60 *1*1470 500 |

|

* 600 |

|

* 900 |

|||||

|

T1 |

|

T1 |

|||||||

|

|

|

|

|

|

|||||

88,3 *106 |

|

|

|

|

|

|

|

|

||

Колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

0,8T1 |

|

3 |

0,6T1 |

|

3 |

|||

N HEк |

60 *1* 223 500 |

* 600 |

* 900 |

|||||||

|

T1 |

|

T1 |

|||||||

|

|

|

|

|

|

|||||

14 *106 |

|

|

|

|

|

|

|

|

||

где nк = 1470/6,3 = 233 мин -1.

Коэффициент долговечности [формула (5)] шестерни:

K HLш |

6 |

130*106 |

|

|

|

|

||||

|

|

|

|

|

|

=1,07. |

||||

88.3*10 |

6 |

|

||||||||

|

|

|||||||||

|

|

|

|

|

|

|

||||

Колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

K HL _ K |

|

6 |

120*106 |

|

1,43 |

|||||

|

|

|

|

|

||||||

|

|

14*106 |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||

19

Допустимое контактное напряжение [формула (4)] шестерни:

[ |

НШ ] |

1050*1,07 |

|

|

936МПа |

||

|

|

|

|

|

|||

1,2 |

|

|

|||||

|

|

|

|

|

|||

Колеса: |

|

|

|

|

|

|

|

[ |

НШ ] |

1050*1,43 |

1251МПа |

||||

|

|

|

|

|

|||

1,2 |

|

|

|||||

|

|

|

|

|

|||

Для прямозубой передачи в качестве расчетного допустимого напряжения принимаем меньшее [ H ] = 936 МПа. Проверяем передачу на перегрузку [формула (10)]:

H ПИК = 936

1,3T1 = 1067 МПа

1,3T1 = 1067 МПа

T1

Максимальное допустимое напряжение при перегрузках [формула

(12)]:

[ H ]max 3 * 649 = 1947 МПа,

что больше 1067 МПа. Следовательно, контактная прочность зубьев при перегрузках обеспечена.

Предел выносливости зубьев при изгибе (см. табл. 5):

F limb = 12*58 + 300 = 996 МПа.

Коэффициент безопасности SF = 1,75. Базовое число циклов при расчете на изгиб NF0 = 4 • 106. Эквивалентное число циклов [формула (24)] при расчѐте на изгиб шестерни:

|

|

|

0,8T1 |

9 |

|

0,6T1 |

9 |

||||

N FEш |

60 *1*1470 500 |

|

* 600 |

|

|

* 900 |

|||||

|

T1 |

|

T1 |

|

|||||||

|

|

|

|

|

|

|

|||||

52 *106 |

|

|

|

|

|

|

|

|

|

||

Колеса: |

|

|

|

|

|

|

|

|

|

|

|

|

|

0,8T1 |

|

9 |

0,6T1 |

|

9 |

||||

N FEK |

60 *1* 223 500 |

* 600 |

* 900 |

||||||||

|

T1 |

|

T1 |

||||||||

|

|

|

|

|

|

|

|||||

8,2 *106

Коэффициент долговечности [формула (22)] шестерни:

4 *106

K HLш 9 52*106 0,75

20