Методическое пособие 467

.pdfготовления. Эта деталь принимается как базовая для данной группы.

Второй этап — разработка технологического процесса на базовую деталь, который и утверждается как типовой для данной группы. Кроме необходимых сведений для изготовления базовой детали типовой процесс содержит указание о методах обработки всех деталей данной группы в виде полного перечня и последовательности операций и переходов обработки деталей данного типа.

По типовому технологическому процессу можно легко составить процесс изготовления любой детали данной классификационной группы для заданных производственных условий. Приступая к составлению технологического процесса для какой-либо новой детали, прежде всего, устанавливается, к какому типу и к какой группе она относится. Этим сразу определяется содержание технологического процесса, что значительно ускоряет его разработку и позволяет установить оптимальные режимы, так как последние уже отработаны на типовом процессе. Использование типовых технологических процессов предъявляет более жесткие требования к технологичности деталей, а следовательно, заставляет конструктора более тщательно подходить к их конструктивным формам.

Типизация технологических процессов сборки осуществляется с помощью типовых технологических схем, определяющих структуру технологического процесса в виде перечня типовых операций и последовательности их выполнения. Например, для сборки и монтажа аппаратуры на печатных платах используется следующая типовая схема технологического процесса: подготовка радиоэлементов к монтажу — сборка печатной платы — ручная установка радиоэлементов на конвейере — подрезка и подгибка выводов — контроль правильности установки — обезжиривание — сушка — флюсование — пайка — промывка — сушка — допайка — окончательная промывка -- контроль. Типовые процессы, типовые операции и типовые схемы сборки являются базой для разработки новых технологических процессов сборочно-монтажных работ.

51

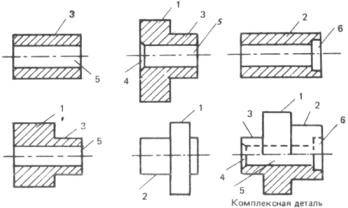

Рис. 4.1. Группа деталей и комплексная деталь: 1—6 — номера деталей

Групповые технологические процессы аналогично типовым процессам ба-

зируются на классификации деталей по группам по тем же признакам конструк- тивно-технологического подобия. Однако групповой технологический процесс разрабатывается не на конкретную базовую деталь, а на комплексную деталь, которая включает в себя все элементарные поверхности деталей, входящих в группу. Комплексная деталь может быть как реальной, так и условной. На рис. 4.1 представлен фрагмент классификационной группы деталей типа тел вращения вместе с комплексной деталью (условной), которая имеет все поверхности деталей, входящих в данную группу. Обработка данной группы деталей осуществляется с помощью групповой оснастки станка (групповая инструментальная наладка), настроенной на изготовление комплексной детали, т. е. на обработку всех ее поверхностей путем определенного порядка смены инструмента. Изменяя только порядок смены инструмента, можно обработать в любой последовательности любую деталь данной группы. Использование станков с ЧПУ и манипуляторов позволяет автоматизировать по заданной программе процесс смены заготовок и инструмента, что в сочетании с групповой технологией и является основой ГАП.

При разработке групповых технологических процессов необходимо исходить из следующих основных положений:

1)принятая последовательность технологических операций должна обеспечить обработку любых деталей группы в соответствии с чертежом и техническими требованиями;

2)технологическая оснастка должна быть групповой или универсальнопереналаживаемой, пригодной для изготовления всей группы деталей;

3)применяемое оборудование должно обеспечивать высокопроизводительную обработку при минимальных затратах времени на его переналадку;

4)технологическая документация должна быть простой по форме, исчерпывающей по содержанию и удобной для использования на рабочих местах.

52

4.4 Выбор технологического оборудования и оснастки

Согласно ГОСТ 14.301—73, средства технологического оснащения включают: технологическое оборудование (в том числе контрольное и испытательное); технологическую оснастку (в том числе инструменты и средства контроля); средства механизации и автоматизации производственных процессов.

Выбор средств технологического оснащения производится с учетом типа производства и его организационной структуры, вида изделия и программы его выпуска, характера намеченной технологии, возможности группирования операций, максимального применения имеющихся стандартной оснастки и оборудования, равномерной загрузки имеющегося оборудования.

Выбор технологического оборудования, согласно ГОСТ 14.304— 73 и технологической оснастки, согласно ГОСТ 14.305—73, должен быть основан на анализе затрат на операции технологического процесса в установленный промежуток времени при заданном качестве изделий. Анализ затрат должен предусматривать: а) сравнение вариантов оборудования и оснастки, отвечающих одинаковым требованиям и обеспечивающих решения одинаковых задач в конкретных производственных условиях; б) выбор вариантов, основанный на использовании следующей информации: плана развития предприятия, технических требований к изделию, количества и сроков изготовления, технических возможностей технологического оборудования, затрат на приобретение технологического оборудования и его эксплуатацию; в) учет требований техники безопасности и промышленной санитарии.

Технологическая оснастка представляет собой устройства, необходимые для выполнения технологических операций. К наиболее часто применяемым видам оснастки относятся штампы, пресс-формы, кондукторы, приспособления сборки и контроля и др.

Для решения проблемы подготовки производства в конкретных производственных условиях ГОСТ 14.305—73 предусматривает применение следующих систем технологической оснастки: неразборной специальной, универсальноналадочной, универсально-сборочной; сборно-разборной; универсальнобезналадочной, специализированной наладочной. Нужно иметь в виду, что при освоении новых изделий в производстве потребность в проектировании и изготовлении оснастки в большом количестве и в короткие сроки вырастает в серьезную проблему из-за высокой трудоемкости этих процессов.

В технологическом оснащении производства радиоаппаратуры преобладает оснастка для прессового оборудования (штампы и пресс-формы), дорогостоящая и сложная для проектирования и изготовления. Однако значительные затраты на такую оснастку быстро окупаются при массовом выпуске продукции. На мелкосерийных типах производства сроки окупаемости затрат на оснастку значительно увеличиваются.

Эффективность выбора технологической оснастки должна оцениваться по результатам ее внедрения на основе сопоставления фактических затрат с плановы-

53

ми. Рентабельность применения систем оснастки определяется в зависимости от планируемого периода производства изделия. При технико-экономическом обосновании выбора систем технологической оснастки рассчитывают коэффициент загрузки единицы технологической оснастки и затраты на оснащение технологических операций изготовления изделий.

Инженер-технолог радиоаппаратуры, как правило, не занимается конструированием оснастки. Однако при разработке ряда технологических процессов приходится предусматривать отдельные ее виды (приспособления для сборки, развальцовки, клейки, кондукторы, простые вырубные и гибочные штампы). В связи с этим технолог обязан знать основные принципы конструирования всех видов технологической оснастки.

В условиях различных типов производств к конструкциям оснастки предъявляются различные требования. Так, в единичном и мелкосерийном производстве применяется универсальная оснастка, а в массовом — экономически оправдано использование даже самой сложной оснастки.

Элементы конструкции приспособлений и штампов в значительной мере стандартизованы и унифицированы. Поэтому прежде чем приступить к проектированию оснастки, следует тщательно изучить уже известные типовые ее конструкции. Решение считается наиболее удачным, если технологу удалось подобрать оснастку по действующим классификаторам, каталогам или справочникам.

4.5 Нормы расхода материалов

При производстве РЭА нередко стоимость материала значительно превышает затраты труда на его переработку. Например, стоимость материала в себестоимости штампованной детали составляет 60—70%, а заработная плата —5— 15%. Чрезвычайное разнообразие используемых в радиопромышленности материалов, часто дорогостоящих, дефицитных и строго фондируемых, предъявляет повышенные требования к определению норм их расходования.

Все материалы для производства РЭА подразделяются на основные и вспомогательные. К основным относятся материалы,. из которых изготовляется изделие. Вместе с комплектующими элементами они составляют его массу. Затраты на основные материалы относятся к прямым затратам на производство. Вспомогательные материалы применяются для осуществления технологического процесса, содержания оборудования, хозяйственных и бытовых нужд. Нормы расхода на эти материалы рассчитываются в соответствии с отраслевыми удельными нормативами, а затраты на них относятся к статье «цеховые накладные расходы».

Нормы расхода основных материалов для изготовления РЭА рассчитываются на основании: чертежей деталей, спецификаций; технологических карт; отраслевых нормативов расхода материалов на единицу обрабатываемой поверхности, длины, массы или других параметров; отраслевых нормативов отходов и потерь материалов.

54

Нормы расхода материалов по ГОСТ J4.106—74 классифицируются на подетальные, специфицированные, индивидуальные (сводные) и групповые средневзвешенные.

Подетальная норма устанавливает максимально допустимое количество основных и вспомогательных материалов, необходимых для изготовления одной детали с учетом отходов и потерь. Минимизация подетальной нормы достигается: выбором рационального технологического процесса, предусматривающего минимальные припуски на заготовку; использованием прогрессивных процессов формообразования с минимальным количеством отходов (литье, прессовка, штамповка и т. п.); рациональным раскроем материала, использованием профилированного и калиброванного материала и т. д. При расчете подетальных норм расхода основных материалов определяется масса заготовок. Расчет вспомогательных материалов (материал покрытий и другой вспомогательный материал) осуществляется по удельным нормам расхода на единицу площади или массы детали. Результаты расчета сводятся в ведомость подетальных норм расхода материалов.

Специфицированные нормы расхода материалов — это нормы, устанавливаемые в соответствии с действующей системой классификации, они характеризуют необходимые материалы для изготовления единицы продукции. В настоящее время на предприятиях радиопромышленности получила широкое распространение система классификации и кодирования материалов, в основе которой лежат различные балансовые счета бухгалтерского учета. Схема построения такого классификатора представлена на рис. 4.2.

Первый знак шифра характеризует вид балансового счета бухгалтерского учета материальных ценностей (группу). Например, 0 — черные металлы; 1— цветные металлы; 2 — кабельные изделия и т. д. Второй и третий знаки определяют подгруппу материальных ценностей. Например, группа черных металлов, имеющая шифр «О», подразделяется на подгруппы от 01 до 99: 01—чугун и ферросплавы; 02 — мелкосортная сталь и т. д. Четвертый и пятый знаки присваиваются марке и профилю материалов в пределах каждой подгруппы. Зашифрованная номенклатура материалов оформляется в виде отраслевых классификаторов — ценников, где кроме шифра материала проставляется и его цена согласно прейскуранту оптовых цен.

55

х |

хх |

хх |

ххх |

Размер, сорт Марка и профиль (вид) Подгруппа Балансовый счет

Рис. 4.2. Структура обозначения материалов.

Расчет специфицированных норм расхода материалов проводится на основании подетальных норм по формуле

m |

|

M ki M ai nak , |

(4.1) |

a 1

где Мki— специфицированная норма расхода i-го материала на k-e изделие; Мai — подетальная норма расхода i-го материала на а-ю деталь;

nak — количество а-х деталей в k-м изделии;

m — общее количество наименований деталей, для которых применяется i- й материал.

Индивидуальные (сводные) нормы расхода материалов представляют собой нормы, расчет которых осуществляется в соответствии с утвержденной на предприятии укрупненной номенклатурой материалов, необходимых для изготовления единицы продукции. Определяется этот вид норм на основании специфицированных норм расхода материалов по формуле

r |

|

M ks M ki , |

(4.2) |

i 1

где Мks — индивидуальная (сводная) норма расхода s-гo материала на k-е изделие;

Мki — специфицированная норма расхода i-го материала на k-е изделие;

r — общее количество наименований (обозначений) материалов специфированной номенклатуры, входящей в s-й материал сводной номенклатуры. Групповые средневзвешенные нормы расхода материалов рассчитываются в

натуральном и стоимостном выражении на группу однотипной продукции с учетом плана выпуска каждого изделия .данной группы по формуле

t |

|

|

M us |

M ks Nk Nk |

(4.3) |

k |

1 |

|

где Мus — групповая средневзвешенная норма расхода s-гo материала на u-ю группу изделий;

Мks — индивидуальная (сводная) норма расхода s-гo материала на k-е изделие;

Nk — количество k-x изделий по плану выпуска;

56

t — общее количество наименований изделий, входящих в u-ю группу изделий.

Индивидуальные и групповые нормы служат основанием для оформления заявок на приобретение материалов. Подетальные нормы расхода материалов устанавливаются технологом, разрабатывающим технологический процесс. Все остальные виды норм разрабатываются в нормативном бюро ОГТ, в функции которого входит и контроль за правильностью установления подетальных норм.

5 Организационная подготовка производства и характеристика процесса освоения

5.1 Организационная подготовка производства и ее этапы

Организационная подготовка производства (ОПП) включает следующие функции: плановые (в том числе предпроизводственные расчеты хода производства, загрузки оборудования, движения материальных потоков, выпуска на стадии освоения); обеспечивающие (кадрами, оборудованием, материалами, полуфабрикатами); проектные (проектирование участков и цехов, планировка расположения оборудования). В процессе организационной подготовки используется конструкторская и технологическая документация.

Организационная подготовка реализуется под наблюдением и контролем технологов. Выполняют этапы организационной подготовки в основном инженер- но-технические работники производственных подразделений. На этой стадии в последнее время стали использоваться методы моделирования и оптимизации организационных решений.

На стадии организационной подготовки производства, как и на других предшествующих ей стадиях, детализация этапов зависит от проектируемого объема выпуска продукции. В табл. 5.1 приведены типовые этапы организационной подготовки серийного производства.

|

Таблица 5.1. |

Этапы организационной подготовки серийного производства |

|

|

|

Содержание этапов |

Исполнители (подразделения пред- |

|

приятий и другие организации) |

|

|

Выбор метода перехода на выпуск ново- |

Главный инженер и главный эконо- |

го изделия |

мист завода, ОГТ, отдел (бюро) пла- |

|

нирования подготовки производства |

|

|

Планирование и моделирование процес- |

Отдел технической подготовки про- |

сов организационной подготовки и ос- |

изводства |

воения |

|

|

|

Изготовление специальной технологиче- |

Инструментальные цехи (цехи осна- |

ской и контрольной оснастки, а также |

стки) |

элементов унифицированной оснастки |

|

|

|

57

Расчет количества и номенклатуры до- |

ОГТ (бюро мощностей), отдел мате- |

|||

полнительного оборудования, составле- |

риально-технического |

снабжения |

||

ние заявок и размещение заказов на обо- |

(ОМТС) |

|

||

рудование |

|

|

|

|

|

|

|

||

Расчеты движения деталей и хода буду- |

Планово-диспетчерский |

отдел |

||

щего производства; расчеты поточных |

(ПДО); |

проектно-технологические |

||

линий, стандарт-планов загрузки рабо- |

институты |

|

||

чих мест; расчеты оперативно-плановых |

|

|

|

|

нормативов, циклов, величин, партий, |

|

|

|

|

заделов |

|

|

|

|

|

|

|||

Планирование работы вспомогательных |

Инструментальный отдел ОГМ |

|||

цехов |

|

|

|

|

|

|

|

||

Расчеты и проектирование |

планировок |

Проектно - технологические инсти- |

||

оборудования и рабочих мест, формиро- |

туты, ОГТ и отдел НОТ |

|

||

вание производственных |

участков и |

|

|

|

контрольных постов |

|

|

|

|

|

|

|

||

Проектирование и выбор межопераци- |

Специализированные |

организации, |

||

онного транспорта, в том числе робото- |

отдел нестандартного оборудования |

|||

технологических систем, тары, оргте- |

и ОМТС |

|

||

хоснастки и вспомогательного оборудо- |

|

|

|

|

вания; составление заявок и размещение |

|

|

|

|

заказов |

|

|

|

|

|

|

|

Продолжение таблицы 5.1 |

|

|

|

|

||

Содержание этапов |

|

Исполнители (подразделения пред- |

||

|

|

приятий и другие организации) |

||

|

|

|||

Изготовление средств транспорта, тары, |

Вспомогательные цехи, другие пред- |

|||

оргтехоснастки и прочего вспомогатель- |

приятия |

|

||

ного оборудования в том числе роботов |

|

|

|

|

и манипуляторов |

|

|

|

|

|

|

|

|

|

Приемка, комплектация и расстановка |

ОГМ, |

отдел главного |

энергетика |

|

основного, вспомогательного оборудо- |

(ОГЭ), механизации, монтажных ра- |

|||

вания и оргтехоснастки на рабочих мес- |

бот |

|

|

|

тах |

|

|

|

|

|

|

|||

Обеспечение завода материалами, заго- |

ОМТС и отдел внешней кооперации |

|||

товками, деталями и узлами, получае- |

|

|

|

|

мыми со стороны; организация коопери- |

|

|

|

|

рования |

|

|

|

|

|

|

|||

Подготовка и комплектование кадров |

Отдел труда и заработной платы и |

|||

|

|

отдел кадров |

|

|

|

|

|

||

Организация изготовления |

производст- |

Производственные цехи при участии |

||

|

|

|

|

|

58

венно-пробной партии; свертывание выОГТ пуска старой продукции и развертывание производства новых изделий

Большую часть перечисленных в табл. 5.1 работ раньше относили к технологической подготовке. Выделение стадии организационной под готовки является следствием технического прогресса и последовательного углубления специализации и разделения труда работников, занятых подготовкой производства. Причем организационная подготовка оказывается нередко значительно более трудоемкой, чем предшествующие ей стадии.

В состав организационной подготовки входят также этапы перехода на выпуск новой продукции (1-й и 13-й в табл. 5.1). Этот процесс завершает цикл создания и освоения новой техники. Эффективность его реализации зависит от уровня выполнения всех предшествующих стадий цикла СОНТ, относящихся как к начальной, так и к заключительной фазам. Быстрый переход к выпуску новой продукции зависит от: технологичности и преемственности изделия; степени отработанности технической документации (т. е. от результата выполнения НИР и ОКР); качества технологических процессов (т. е. результатов выполнения ТПП); обеспеченности производственных процессов и рациональности разработанных форм организации производства (т. е. от качества работ, выполненных на стадии ОПП); наконец, от уровня отработки нового изделия в опытном производстве (т. е. от успешности выполнения стадии ОПП).

5.2 Содержание процесса освоения новой продукции и принципы его организации

Важным этапом цикла «исследование - производство» является освоение выпуска новой продукции. Освоение новой продукции представляет собой производственный процесс, в течение которого проходят необходимая отладка технологического процесса, организации и планирования производства с целью выпуска новой продукции в заданном объеме и достижение намеченных экономических по-

казателей. Продукция считается освоенной в том случае, если она выпускается в установленном объеме и обладает требуемыми технико-экономическими параметрами. Термин «освоенная продукция» применяется, как правило, по отношению к конкретному предприятию. Продукция, освоенная на одном предприятии, в случае ее передачи на другое предприятие требует также освоения применительно к особенностям последнего, т.е. переосвоения.

Началом освоения следует считать выпуск установочной серии, которая изготавливается по документации серийного производства с целью подтверждения готовности производства к выпуску продукции в заданных объемах и с установленными требованиями. Различают техническое, производственное и экономическое освоение.

59

Техническое освоение проводится в процессе создания нового изделия еще в предпроизводственный период и характеризуется достижением технических параметров, которые установлены для изделия в технических условиях и в стандартах. Проектные технические показатели должны быть достигнуты в опытном производстве во время подготовки к серийному выпуску новой продукции. Учитывая высокие требования, предъявляемые в настоящее время к качеству продукции, выполнять техническое освоение во время серийного производства нецелесообразно.

Производственное освоение представляет собой производственный процесс, в течение которого предприятие выходит на проектный объем (количество) выпуска новой продукции. Одновременно выполняется и экономическое освоение производства изделия. Оно начинается с выпуска первых промышленных серий, но не заканчивается выходом производства на намеченный объем выпуска в штуках. Окончанием экономического освоения следует считать достижение проектного уровня экономических показателей новой продукции, прежде всего трудоемкости и себестоимости изделий. Теоретически оно может закончиться раньше производственного, но, как правило, предприятия выходят на намеченный уровень экономических показателей позже, чем достигнут проектный уровень выпуска изделий.

Освоение новых изделий является этапом производственного процесса. Поэтому в период освоения действуют основные принципы организации производственного процесса: специализация, пропорциональность, параллельность, прямоточность, непрерывность, ритмичность и др. Они действуют также в период развернутого производства и во время уменьшения выпуска и снятия с производства устаревших изделий. Кроме общих принципов производственный процесс при освоении основывается на частных принципах, которые служат основой его организации и слабо проявляются в период развернутого производства. Такими принципами являются: интеграция разработчиков, производителей и потребителей; готовность производства к освоению; гибкость производства; комплексность освоения. Содержание принципов организации ускоренного освоения новых изделий и их возможное применение приведено в табл. 5.2

|

|

|

|

|

Таблица 5.2 |

Принципы организации ускоренного освоения новых изделий |

|||||

|

|

|

|

||

Наименование |

Содержание принципа |

|

Возможное использование |

||

принципа |

|

|

|

|

|

|

|

|

|

||

Интеграция раз- |

Взаимообусловленное участие |

При |

совместном выполнении |

||

работчиков, |

разработчиков, |

производителей |

работ по подготовке производ- |

||

производителей |

и потребителей |

и работах |

по |

ства и освоению изделий, вклю- |

|

и потребителей |

проектированию и производст- |

чая участие производителей и |

|||

|

ву новых изделий |

|

потребителей в проектировании |

||

|

|

|

|

и авторское сопровождение из- |

|

|

|

|

|

делия в период производствен- |

|

|

|

|

|

ного |

и экономического освое- |

|

|

|

|

|

|

60