Методическое пособие 467

.pdfприменяемой номенклатуре материалов, деталей; формы и методы управления и т. д. По своему содержанию стандарты предприятия подразделяются на 13 видов: стандарты технических условий, параметров, типов, марок, сортамента, конструкций и размеров, технических требований, правил приемки, методов испытаний, правил маркировки, упаковки и транспортировки, хранения, методов и средств поверки измерительных приборов, правил эксплуатации и ремонта, типовых технологических процессов.

12.3 Организация технического контроля

Важную роль в обеспечении высокого уровня качества продукции на предприятиях играет технический контроль, от степени совершенства, технического оснащения и организации которого во многом зависит эффективность производства. Именно обеспечение качества продукции на всех этапах производственного процесса является предпосылкой высокоэффективной работы предприятия.

Технический контроль представляет собой комплексную функцию системы управления качеством, содержанием которой являются оценка качества выпускаемой продукции и выработка регулирующих сигналов, способствующих устранению отклонений от запланированных показателей качества.

Контроль качества осуществляется после того, как определены и зафиксированы в соответствующей нормативной документации основные требования к качеству и производственный процесс по выпуску данной продукции начинает функционировать.

По ГОСТ 16504-81 технический контроль - это проверка соответствия продукции или процесса, от которого зависит ее качество, установленным техническим требованиям. Важной задачей технического контроля является также предупреждение появления брака и дефектов.

Охарактеризованные выше функции технического контроля реализуются путем осуществления следующих видов деятельности:

контроля технической и нормативной документации и знаний этой документации исполнителями;

контроля технической и нормативной документации и знаний этой документации исполнителями;

входного контроля материалов и комплектующих изделий, поступающих на предприятие;

входного контроля материалов и комплектующих изделий, поступающих на предприятие;

контроля продукции в процессе производства: контроля первой детали, контроля деталей или изделий после основных операций, испытания готовых изделий, контрольных сборок и разработок изделий и т.д.;

контроля продукции в процессе производства: контроля первой детали, контроля деталей или изделий после основных операций, испытания готовых изделий, контрольных сборок и разработок изделий и т.д.;

инспекционного контроля производства;

инспекционного контроля производства;

контроля оборудования, оснастки, измерительного и режущего инструмента, средств контроля и измерений;

контроля оборудования, оснастки, измерительного и режущего инструмента, средств контроля и измерений;  контроля соблюдения технологической дисциплины и наблюдения за

контроля соблюдения технологической дисциплины и наблюдения за

факторами производственного процесса, определяющими качество изго-

151

тавливаемой продукции;  постоянного анализа состояния технологических процессов и уровня ка-

постоянного анализа состояния технологических процессов и уровня ка-

чества, характеристик и причин обнаруживаемых дефектов и выработки мер по устранению выявленных отклонений и неполадок;

контроля за выполнением мероприятий, рекомендаций и решений по вопросам качества продукции.

контроля за выполнением мероприятий, рекомендаций и решений по вопросам качества продукции.

Организация технического контроля. Под организацией технического контроля качества следует понимать проектирование и практическую реализацию процессов контроля качества изделий и производственно-технологических факторов, его определяющих, на всех этапах разработки и выпуска продукции. Организация технического контроля предполагает: проектирование процессов контроля качества и разработку технологических карт контроля; определение организационных форм осуществления контроля качества и формирование структуры органов, выполняющих контрольные функции; выбор и технико-экономическое обоснование методов и технических средств контроля; разработку методов анализа брака и дефектов; создание информационного обеспечения системы контроля; обеспечение взаимодействия элементов контроля качества продукции; обучение кадров рациональным методам контроля.

Общие принципы рациональной организации технического контроля заключаются в следующем:

технический контроль должен охватывать все элементы и стадии производственного процесса;

технический контроль должен охватывать все элементы и стадии производственного процесса;

техника, способы и организационные формы контроля должны соответствовать особенностям контролируемой техники, технологии и организации производства;

техника, способы и организационные формы контроля должны соответствовать особенностям контролируемой техники, технологии и организации производства;

система организации контроля должна обеспечивать четкое и обоснованное распределение обязанностей и ответственности между исполнителями и различными подразделениями предприятия;

система организации контроля должна обеспечивать четкое и обоснованное распределение обязанностей и ответственности между исполнителями и различными подразделениями предприятия;

система контроля должна включать эффективные методы морального и материального поощрения и материальной ответственности за нарушение требований к качеству продукции;

система контроля должна включать эффективные методы морального и материального поощрения и материальной ответственности за нарушение требований к качеству продукции;

эффективность рациональной организации технического контроля в целом и отдельных ее элементов необходимо обосновывать соответствующими экономическими расчетами.

эффективность рациональной организации технического контроля в целом и отдельных ее элементов необходимо обосновывать соответствующими экономическими расчетами.

Виды технического контроля. На машиностроительных предприятиях применяются различные виды технического контроля. В зависимости от места организации контроля и этапа производственного процесса различают следующие его разновидности:

Входной контроль - это контроль сырья, материалов, полуфабрикатов, комплектующих изделий, поступающих от других предприятий или из своих произ-

152

водственных подразделений (из одного цеха в другой). Он осуществляется с целью обнаружения возможных дефектов и предупреждения брака при дальнейшем изготовлении продукции.

Операционный контроль - это контроль продукции или технологического процесса, выполняемый после завершения определенной производственной операции или группы операций. Обычно он проводится с помощью измерительного инструмента и при выключенном станке и снятой со станка детали для измерения. Прогрессивным является активный операционный контроль, осуществляемый непосредственно в процессе обработки деталей, приборами, встроенными в технологическое оборудование. Такие приборы выдают непрерывную информацию о величине контролируемого параметра и используются в качестве датчиков для автоматического управления процессом изготовления продукции. Применение активного контроля позволяет значительно повысить производительность технологического оборудования за счет сокращения времени его простоя и исключить влияние субъективного фактора на результаты контроля.

Приемочный контроль - это контроль готовой продукции после завершения всех технологических операций по ее изготовлению, в результате которого принимается решение о пригодности продукции к поставке потребителю.

Взависимости от степени охвата продукции контролем он может быть сплошным или выборочным.

При сплошном контроле решение о качестве принимается по результатам проверки каждой единицы продукции. При соблюдении технологии контроля он почти полностью исключает возможность попадания к потребителю недоброкачественной продукции. Но такой контроль является трудоемким, а следовательно, и дорогостоящим, а иногда и невозможным (чаще всего сплошной контроль осуществляется после операций, имеющих решающее значение для качества). При выборочном контроле решение о качестве контролируемой продукции принимается по результатам проверки одной или нескольких выборок из партии. Он применяется при большом количестве обрабатываемых изделий и при устойчивом технологическом процессе. Объем выборки устанавливается на основе анализа устойчивости процесса и значимости детали в изделии. Для анализа и оценки качества при выборочном контроле применяются методы математической статистики, позволяющие на основе ограниченного количества контрольных проверок судить с требуемой степенью точности о качестве партии изделий (деталей) или состоянии контролируемого технологического процесса.

Вмассовом производстве широко используются статистические методы контроля, основанные на законах статистики и теории вероятностей. При сравнительно небольших затратах статистический контроль позволяет предупреждать возникновение брака в самом процессе производства и обеспечивает по сравнению со сплошным контролем значительную экономию труда при измерениях и испытаниях, а при измерении одной или нескольких величин дает возможность, как пра-

153

вило, судить об изменении других величин, которые не измерялись. Статистический анализ помогает выявить конкретные причины неустойчивости процессов, брака и наметить меры по их устранению. Наиболее эффективными статистические методы контроля и управления качеством продукции (такие, как статистический анализ качества технологических процессов, качества продукции, статистическое регулирование устойчивости технологических процессов, статистический приемочный контроль) являются при комплексном их использовании, в частности в АСУТП.

Все виды статистического контроля основаны на выявлении статистических параметров качества контролируемого процесса, на каждый из которых задаются размер и допуски фактического рассеивания контролируемого показателя качества изделия. Наиболее распространенными и достаточно надежными методами статистического анализа точности и устойчивости технологических процессов являются такие, как сравнение средних значений контролируемого параметра с номинальным, сравнение дисперсий, оценка коэффициента корреляции, регрессионный анализ и др.

Особым видом контроля качества продукции являются испытания. Испытанием называется экспериментальное определение значений параметров и показателей качества продукции в процессе функционирования или при имитации условий эксплуатации изделия, при воспроизведении определенных воздействий на продукцию по заранее разработанной программе. Испытаниям могут подвергаться материалы, структурные составляющие изделия или готовые машины, а также технические системы, макеты, изготовляемые из тех же или других специальных материалов в натуральную или удобную для испытаний величину.

При испытании изделия подвергаются различным воздействиям: вибрации, температуры, давления, излучений, химическим и т.п. При этом изучаются интересующие свойства продукции, их изменения под воздействием дестабилизирующих влияний и устанавливается устойчивость сохранения качества изделия. Приборы, в частности машины и системы, испытываются на виброустойчивость, надежность, помехозащищенность, коррозионную стойкость, старение и т.п.; материалы - на прочность, твердость, устойчивость к воздействию агрессивных сред, ударную вязкость, усталость и т.д.

Испытания бывают исследовательские и контрольные. Контрольные проводятся только на натуральных образцах для проверки качества продукции в процессе ее производства, эксплуатации или хранения и транспортирования.

Наиболее ценную информацию дают испытания, проводимые непосредственно в условиях эксплуатации изделий. Это сведения о надежности изделия, наиболее слабых звеньях в конструкции и преобладающих видах разрушений, характере и интенсивности износа, старения, накопления усталостных повреждений и т.п. Такая информация позволяет дорабатывать конструкцию в последующих сериях, определять потребность в производстве запасных частей, устанавливать ра-

154

циональные сроки проведения ремонтов и т.п.

12.4 Структура и задачи служб технического контроля

Технический контроль выполняется различными службами предприятия на разных стадиях создания и изготовления продукции, но качество серийно выпускаемой продукции контролируется службой технического контроля. На заводах функции контроля качества продукции осуществляют отделы технического контроля (ОТК), а в производственных объединениях создают управления контроля качества (УКК).

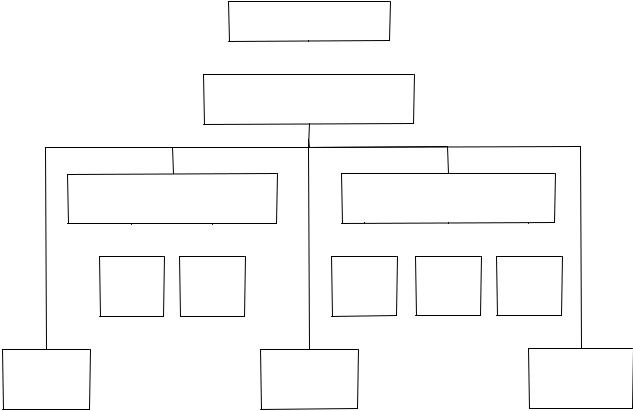

В общем виде система контроля качества продукции на предприятиях представлена в виде схемы на рис. 12.2, а схема структуры контроля качества продукции - на рис. 12.3.

Рисунок 12.2 – Схема системы контроля качества продукции

В цехах работу по контролю качества продукции возглавляют начальники бюро технического контроля (ВТК). Им подчинены старшие мастера участков, в распоряжении которых находятся контролеры.

Структура и состав служб технического контроля зависят от таких факторов, как объем производства продукции и ее номенклатура, тип производства, производственная структура, организационная структура и др. ОТК (УКП) предприятия является самостоятельным структурным подразделением. Начальник ОТК (УКП) назначается на должность и освобождается от нее министерством.

Структура служб технического контроля предприятий, их права и обязанности определяются Положением об отделе технического контроля, которое разрабатывается на основе типового Положения с учетом особенностей данного производства.

Работники ОТК подчинены его начальнику и не зависят в своих действиях от других служб и отделов предприятия. Основная часть работников ОТК - это

155

контролеры, работающие в производственных цехах.

Организационные формы контроля, применяемые ВТК, зависят от конкретного производства. Наиболее распространенными из них являются: стационарный, скользящий (подвижный) и кольцевой контроль.

|

|

|

|

|

|

Директор |

|

|

|

|

|||

|

|

|

|

|

предприятия |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

Заместитель |

|

директора по |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

качеству - |

|

|

|

|

|||

|

|

|

|

|

начальник ОТК (УПК) |

|

|

|

|

||||

Заместитель начальника ОТК |

|

|

Заместитель начальника ОТК |

||||||||||

(УПК) по аппаратному |

|

|

|

(УПК) по машинному |

|||||||||

|

производству |

|

|

|

|

производству |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

БТК |

БТК |

|

|

БТК |

БТК |

БТК |

|||||||

цеха№ |

цеха№ |

|

|

цеха№ |

цеха№ |

цеха№ |

|||||||

... |

|

... |

... |

... |

... |

||||||||

БТК |

|

Лаборатория |

|

|

|

Экономическ |

|||||||

внешней |

|

|

|

|

ое |

||||||||

|

|

испытаний |

|

|

|

||||||||

приемки |

|

|

|

|

|

бюро |

|||||||

|

|

|

|

|

|

|

|

|

|||||

Рисунок 12.3 – Схема структуры контроля качества продукции

Стационарный используется как операционный или прямоточный и выполняется на специально оборудованных контрольных пунктах. Широко применяется в серийном и массовом производствах. Он хорошо встраивается в ритм производственного процесса и позволяет оснастить рабочее место контролера наиболее точным и надежным стационарным оборудованием. Контрольные пункты целесообразно размещать по ходу технологического процесса, не нарушая принципа прямоточности.

Организация рабочих мест контролеров предусматривает рациональную их планировку и удобные условия работы. В пределах рабочего места контролера размещаются контрольно-измерительные средства, тара для годных и бракованных изделий, инструкция по технологии контроля или рабочие чертежи. Все это располагается в таком порядке, который обеспечивает производительную работу контролера при экономном расходовании его умственной и физической энергии.

Стационарный контроль не применяется для крупногабаритных изделий, транспортировка которых к стационарному контрольному пункту невозможна и экономически не оправдана. В этих случаях средства контроля доставляются на

156

производственный участок, к рабочему месту, где контролер и осуществляет контрольные операции. Такой контроль называют скользящим или подвижным.

Кольцевой контроль - это разновидность подвижного контроля. При нем контролер периодически обходит по замкнутому маршруту закрепленную за ним группу производственных рабочих мест в соответствии с разработанным графиком и осуществляет приемку продукции. Контроль первых деталей из партии производится контролером по вызову рабочего или наладчика. Одновременно контролер проверяет соблюдение технологии, соответствие инструмента, исправность приспособлений, чистоту и порядок на рабочем месте и делает отметку в рабочем наряде при положительном результате проверки: «Первые детали приняты». Ставит свою подпись и штамп ОТК. По окончании обработки партии деталей (изделий) рабочий предъявляет ее ОТК вместе с принятыми первыми деталями.

Рабочие, которые в течение шести месяцев всю продукцию сдают с первого предъявления, получают право на самоконтроль. При этом приказом директора предприятия оформляется решение о выдаче таким рабочим личного клейма и удостоверения к нему. Ежегодно в цехах проводится аттестация рабочих, имеющих личное клеймо, комиссиями, возглавляемыми начальниками цехов. Комиссия решает вопрос о продлении срока действия удостоверения. Рабочим, имеющим личное клеймо, повышается размер премии. Бригаде, стабильно выпускающей продукцию высшего качества, также может быть предоставлено право работать с бригадным клеймом качества и присваивается звание «Бригада отличного качества».

При выборе средств контроля исходят из требований обеспечения надежности и объективности контроля, с учетом производительности, первоначальной стоимости и эксплуатационных затрат.

Разработка технологии контроля, режима контроля сопровождается техни- ко-экономическим обоснованием путем сопоставления затрат на контроль и возможных потерь вследствие пропущенного брака. Технология контроля разрабатывается отделом главного технолога и оформляется в картах технологического процесса. Она служит основанием для расчета трудоемкости контрольных операций и определения необходимого количества контролеров.

Ответственность за нарушение требований, предъявляемых к качеству продукции, несут непосредственно исполнители операций, виновные в допущенном браке. Работники ОТК несут ответственность за пропуск брака к потребителям.

Контроль качества продукции, осуществляемый службой ОТК, не освобождает исполнителей других служб предприятия от ответственности за выпуск недоброкачественной продукции.

Своевременное использование информации о качестве продукции, накапливаемой в службах технического контроля, позволяет управлять качеством продукции, оперативно вносить изменения в конструкцию изделия и технологию изготовления, регулировав технологическое оборудование до того, как появятся дефек-

157

ты в изделиях, гарантировать потребителям поставку высокачественной продукции.

Предпосылкой успешной борьбы за высокое качество выпускаемой продукции и сокращение потерь в производстве является рациональная организация учета и анализа брака. Учет и анализ брака позволяют систематизировать данные о нем, выявить причины появления брака и потери от него и создать условия для организации планомерной работы по улучшению качества продукции.

Учет брака ведется на основе первичной документации (актов о браке, рекламационных актов и других документов). Данные систематизируются с помощью классификатора, устанавливающего единую терминологию и шифровку причин, видов и виновников брака, что позволяет выделить наиболее важные случаи брака. Сведения о браке группируются по цехам, участкам, типовым видам работ, типовым причинам, деталеоперациям и т.п.

На многих предприятиях ведутся цеховые и даже участковые журналы регистрации брака и недостатков, в которых фиксируются сведения о недостатках и мерах по их устранению. На основе первичного учета периодически составляются сводки (ежесуточные, ежемесячные) о браке, которые анализируются работниками ОТК совместно с администрацией цеха, и принимаются соответствующие решения. Наиболее важные и типичные случаи брака рассматриваются на производственных совещаниях и выносятся. на обсуждение на Дни качества, регулярно проводимые на предприятиях. Существенная роль в борьбе за улучшение качества продукции и сокращение потерь от брака принадлежит лабораториям, выполняющим в особо сложных случаях специальные исследования в целях выяснения причин брака и разработки методов их устранения.

Заключение

Изложенные в учебном пособии основы организации производства предприятие радиопромышленности, в частности теоретические основы организации производства, организация процессов производства во времени и в пространстве, организация технического обслуживания основного производства, основы научной организации труда, организационное обеспечение качества продукции соответствует рабочей учебной программе дисциплины "Организация и планирование производства" и предназначена для студентов, обучающихся на специальности 200700 "Радиотехника", а также могут быть использованы для курсового и дипломного проектирования. Естественно, что в этом пособии невозможно предусмотреть ответы на все вопросы, с которыми столкнется специалист в своей практической деятельности. Поэтому, необходимым является издание второй части учебного пособия, в которой должно быть рассмотрено планирование производства на радиотехническом предприятии.

158

Библиографический список

1Организация и планирование радиотехнического производства. Управление предприятием радиотехнической промышленности./Под ред. А.И. Кноля, Г.М. Лапшина. М.: Высшая школа, 1987, 357с.

2Андреенко А.Я. Организация и планирование радиотехнического производства. М. Радио и связь, 1984. 215 с.

3Организация, планирование и управление производством радиоэлектронной аппаратуры / Под ред. И.Е. Куксина; С.В. Моисеева. М., 1979. 350 с.

4Рубчинский А.М. Организация и планирование производства радиоаппарату-

ры. М.: 1979. 280 с.

5Организация и планирование машиностроительного производства. / Под ред. М.И. Ипатова и др. М.: Высшая школа, 1988. 367 с.

6Организация, планирование и управление предприятием массового машиностроения. / Под ред. Б.В. Власова. М.: Высшая школа, 1985. 432 с.

7Организация, планирование и управление предприятием электронной промышленности. / Под ред. П.М. Стуколова. М.: Высшая школа, 1986. 319 с.

8Организация производства. / Под ред. О.Г. Туровца. Издат. Воронежского государственного университета, 1993. 384 с.

9Организация производства и управление предприятием. / Под ред. О.Г.Туровца. М.: Инфра-М, 2002. 320 с.

159

Справочник магнитного диска

Кафедра менеджмента и экономики отраслевых производств

В.И. Попов

Основы организации радиотехнического производства

Учебное пособие

"Менеджмент.doc" |

2,58 МБ 25.11.2003 |