Методическое пособие 467

.pdf

Поточные линии

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Одноменклатурные |

|

|

Многоменклатурные |

||||

|

|

|

|

|

|

|

|

Однопоточные

Непрерывно-поточные

Многопоточные

Прерывно-поточные

Со свободным фондом |

|

С регламентированным ритмом |

|

|

|

С автоматическими транспортными устройствами и автоматической фиксацией |

|

С полуавтоматическими транспортными устройствами |

|

С механизированными транспортными устройствами непрерывного действия |

|

С транспортными устройствами периодического действия (контейнерами, тележками) |

|

Без транспортного оснащения |

|

|

|

|

|

|

|

|

|

Автоматические |

|

Полуавтоматические |

|

Комплексномеханизированные |

|

Механизированные |

|

Немеханизированные (с преобладанием ручного труда) |

|

|

|

|

|

|

|

|

|

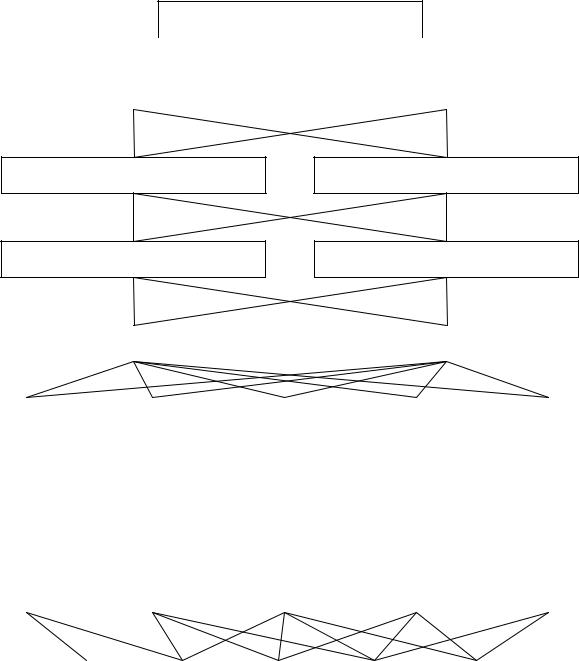

Рис. 8.3. Схема классификации поточных линий Такт поточной линии рассчитывается по формуле

101

r |

FД |

, |

(8.1) |

|

|||

|

N ВЫП |

|

|

где r —такт поточной линии, мин;

FД — действительный фонд времени работы линии в планируемом периоде, мин;

Nвып — плановое задание на тот же период времени, шт. Действительный фонд времени поточной линии определяется:

за смену Fд. см = Тсм — Тпер;

за сутки Fд сут = (Тсм — Тпер) dсм; (8.2)

за месяц, год Fд.r(M) = (Тсм — Тпер) dсм Драб,

где Тсм —календарный фонд времени за смену, мин; Тпер — регламентированные перерывы на отдых за смену, мин; dCM — число смен в сутки;

Драб — число рабочих дней в месяце или в году.

В том случае, когда на операциях поточной линии планируются технологические потери, такт поточной линии рассчитывается по программе запуска на линию:

r |

FД |

|

(8.3) |

|

N ЗАП |

||||

|

|

|||

где Nзап — количество изделий, запускаемых на поточную линию в плановом |

||||

периоде, шт., |

|

|||

Nзап = Nвып kзап |

(8.4) |

|||

где kзап — коэффициент запуска изделий на поточную линию, который рассчи- |

||||

тывается как величина, обратная коэффициенту выхода годных изделий kзап

= 1/α..

Выход годных изделий в целом по поточной линии может быть определен как произведение коэффициентов выхода годных по всем операциям линии.

Ритм поточной линии рассчитывается в том случае, когда передача изделий с операции на операцию осуществляется передаточными (транспортными) партиями. Ритмом поточной линии называется интервал времени между последовательной передачей двух смежных передаточных (транспортных) партий:

|

R = rр, |

(8.5) |

где |

R — ритм поточной линии, мин/партии; |

|

|

р — размер передаточной (транспортной) партии, шт. |

|

|

Расчет ритма поточной линии характерен для радиопромышленности. |

|

|

Темп поточной линии характеризует ее производительность, т. е. количест- |

|

во изделий (деталей), выпускаемых в единицу времени. Это величина, обратная такту.

Расчет количества оборудования и числа рабочих мест поточной линии ве-

дется по каждой операции технологического процесса. Для расчета используется

102

формула

|

C pi |

tшi |

|

|

r |

(8.6) |

|

|

|

||

где |

Срi — расчетное количество оборудования (рабочих мест) на каждой опера- |

||

|

ции поточной линии, шт.; |

|

|

tшi — норма времени на операцию, мин.

Принятое число рабочих мест или оборудования на каждой операции Спр определяется путем округления расчетного их количества Ср до ближайшего целого числа. При проектировании поточных линий допускается перегрузка рабочих мест и оборудования в пределах 10—12%. Эта перегрузка ликвидируется в процессе отладки линий в цехах с помощью улучшения организации труда и других мероприятий.

Коэффициент загрузки рабочих мест определяется по формуле

k |

|

С р i |

загр |

||

|

Cпр i |

(8.7) |

|

|

|

Количество рабочих мест или оборудования на всей поточной линии |

||

|

mОП |

|

Cл |

Спр i |

, |

|

i 1 |

(8.8) |

|

|

|

где mоп — количество операций технологического процесса.

Явочное количество рабочих равно количеству рабочих мест на поточной линии с учетом многостаночного обслуживания. Общее количество рабочих на поточных линиях определяется как среднесписочное Ср.сп по формуле

|

|

|

|

|

b |

|

|

|

mОП |

|

|

C р.сп |

1 |

|

|

|

|

C р. яв i dсм , |

|

||

|

|

|

|

|

|

|

||||

|

100 |

|

(8.9) |

|||||||

|

|

|

|

|

i 1 |

|||||

|

|

|

|

|

|

|

|

|

|

|

где |

b — добавочный процент потерь рабочего времени (очередные и учениче- |

|||||||||

|

ские отпуска, болезни, выполнение гособязанностей); |

|

||||||||

|

Ср.явi— явочное количество рабочих, равное количеству рабочих мест, чел.; |

|||||||||

|

dCM — число смен. |

|

|

|

|

|

|

|

|

|

|

Скорость движения конвейера ν рассчитывается по формулам: |

|

||||||||

|

а) при непрерывном движении конвейера |

|

|

|||||||

|

v |

|

l |

;v |

|

|

l |

; |

|

|

|

|

r |

|

|

R |

(8.10) |

||||

|

|

|

|

|

|

|

|

|||

|

б) при пульсирующем движении конвейера |

|

||||||||

|

|

|

|

v |

|

l |

; |

|

||

|

|

|

|

tТР |

(8.11) |

|||||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

где |

l — расстояние между центрами двух смежных рабочих мест, т. е. шаг кон- |

|||||||||

|

вейера; |

|

|

|

|

|

|

|

|

|

tтр— время транспортировки изделий с одной операции на другую, мин. Задел — это производственный запас заготовок или составных частей изде-

лия для обеспечения бесперебойного протекания производственных процессов на

103

поточных линиях. Различают технологический, транспортный и резервный (страховой) виды заделов. На прерывно-поточных линиях создается также и оборотный межоперационный задел.

Технологический задел представляет собой детали, сборочные единицы и изделия, находящиеся непосредственно в процессе обработки, сборки, испытаний и других технологических операций. Технологический задел ZT рассчитывается по формуле

|

mОП |

|

|

ZТ |

С р.м i |

ni |

(8.12) |

|

i 1 |

|

|

|

|

|

где mоп— количество операций, выполняемых на поточной линии; Cp.м i — количество рабочих мест на каждой операции;

ni— количество деталей, сборочных единиц и изделий, обрабатываемых одновременно на рабочем месте.

Транспортный задел Zтp состоит из деталей, сборочных единиц и изделий, которые находятся в процессе перемещения между операциями и расположены в транспортных устройствах. При непрерывной транспортировке с применением конвейера задел рассчитывается следующим образом:

ZТР |

l р.к |

p, |

|

v |

|||

|

(8.13) |

где lр.к— длина рабочей части конвейера, м;

v — скорость движения конвейера, м/мин;

р — количество изделий в передаточной, или транспортной, партии, шт. При периодической транспортировке транспортный задел определяется по

формуле

mОП

ZТР p С р.м i 1,

i 1 |

(8.14) |

|

Транспортный и технологический заделы зависят от параметров оборудования и технологического процесса. Организационные формы работы поточной линии оказывают на них слабое влияние.

Резервный (страховой) задел призван нейтрализовать отрицательное влияние на ритмичность производства случайных перебоев в работе оборудования и колебаний размеров транспортных партий, связанных со случайным характером выходов изделий в брак и др. Этот вид задела создается перед наиболее ответственными и трудоемкими операциями. Величина резервного задела определяется по опытным данным, полученным на основе специальных исследований. Расчет ведется по формуле

mстр Т |

переб |

|

(8.15) |

|

Z Р |

|

, |

||

|

|

|||

i 1 |

r |

|

||

где mстр — количество операции, перед которыми создается страховой задел; Tпереб — время возможного перебоя поступления изделий с данной опера-

104

ции на операцию, подлежащую страхованию, мин; r — такт поточной линии, мин/шт.

Следует, однако, иметь в виду, что специфика технологических процессов изготовления изделий электронной и радиотехники не допускает создания заделов на ряде операций. В этом случае приходится идти на организацию резервных рабочих мест перед операциями, подлежащими страхованию.

Рассмотренные расчеты являются общими для поточного производства, но каждая отдельно взятая классификационная группа поточных линий имеет специфические особенности и, следовательно, расчеты.

Непрерывно-поточные линии — это наиболее совершенная форма поточных линий, отличительной особенностью которых является полная согласованность длительности всех операций, закрепленных за поточной линией, с ее тактом.

Состав элементов и продолжительность такта непрерывно-поточной линии зависит от времени выполнения операции, характера движения и назначения транспортного средства, размера передаточной партии, скорости движения кон-

вейера. |

|

|

|

Если поточная линия имеет рабочий конвейер непрерывного действия, то |

|

такт равен времени непосредственной обработки изделий на операции: |

|

|

|

r = tобр. |

(8.16) |

|

При пульсирующем рабочем конвейере такт определяется по формуле |

|

|

r = tобр + tтр |

(8.17) |

где |

tтр — время (неперекрываемое) транспортировки изделия с одной операции |

|

|

на другую, мин. |

|

|

Если поточная линия снабжена распределительным конвейером, то при не- |

|

прерывном его движении |

|

|

|

r = tобр + tс.у |

(8.18) |

а при пульсирующем движении конвейера |

|

|

|

r = tобр + tс.у + tтр |

(8.19) |

где |

tс.у — время снятия и установки на конвейер изделия, мин. |

|

|

На непрерывно-поточной линии полностью соблюдается принцип парал- |

|

лельного движения изделий без перерывов, связанных с неравной производительностью отдельных операций, ожиданием обработки из-за партионности запуска на отдельные операции или занятостью рабочих мест. Степень параллельности движения изделий на поточной линии зависит от результатов синхронизации.

Синхронизация представляет собой процесс выравнивания длительности операции технологического процесса согласно такту поточной линии. Время выполнения операции должно быть равно такту линии или кратно ему. Синхронизация проводится в два этапа: предварительная при проектировании линии и окончательная при наладке действующей линии или ее перестройке на выпуск новой продукции. Предварительная синхронизация проводится путем выделения на линии дублирующих рабочих мест, перераспределения переходов смежных технологиче-

105

ских операций при ручных или машинно-ручных работах, внедрения высокопроизводительной оснастки и т. д. Окончательная синхронизация производится на действующей поточной линии на основе дополнительного перераспределения переходов смежных технологических операций, рационализации режимов труда, улучшения организации и обслуживания рабочих мест, совершенствования оборудования и технологического оснащения, интенсификации технологических режимов.

При большом удельном весе ручных и машинно-ручных операций на поточной линии предварительная синхронизация проводится в основном путем расчленения на операции или соединения отдельных переходов в операции. При закреплении переходов за рабочими местами необходимо учитывать следующие требования: операции должны включать такие переходы, которые не нарушают технологическую последовательность изготовления изделия; время выполнения каждого перехода до синхронизации и время выполнения операций после синхронизации должно быть меньше такта поточной линии или равно ему (в противном случае необходимо организовать работу на рабочих местах-дублерах); переходы в процессе оптимизации должны быть распределены так, чтобы каждый переход был включен только в одну операцию.

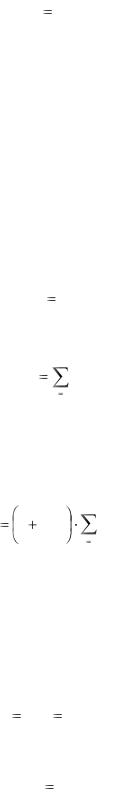

Критерием оптимальности синхронизации является выполнение требования

t |

ш1 |

|

t |

ш2 |

... |

tш m |

r. |

(8.20) |

|

|

|

ОП |

|||||

|

|

|

|

|

|

|||

С р.м1 |

|

С р.м2 |

|

С р.м m |

|

|

||

|

|

|

|

|

|

ОП |

|

|

Непрерывно-поточные линии чаще встречаются в старых традиционных подотраслях, например при производстве некоторых классов резисторов и конденсаторов с невысоким уровнем механизации. Это, как правило, линии с распределительными конвейерами. В последнее время эти линии заменяются автоматическими, разновидностью которых являются непрерывно-поточные роторные линии. Они получили сейчас большое распространение, например, при сборке электролитических конденсаторов постоянной емкости.

Прерывно-поточные линии наиболее часто организуются в радиопромышленности, вследствие высокого уровня механизации производства и специфичности технологических операций, где добиться кратности с помощью синхронизации практически невозможно. На линиях этого вида применяется высокопроизводительное оборудование. Особенностью расчетов прерывно-поточной линии является необходимость определения регламента работы рабочих на основании анализа загрузки рабочих мест, периода оборота линии, межоперационных оборотных заделов и графика изменения величины оборотных заделов.

Оборотный межоперационный задел на линии — это количество заготовок,

деталей или сборочных единиц, находящихся между операциями линии и образующихся вследствие различной производительности смежных рабочих мест для выравнивания работы линии. Размер и движение этих заделов определяются на ос-

106

нове графика-регламента работы рабочих на линии. Размер межоперационного задела постоянно колеблется от максимума до нуля и, наоборот, от нуля до максимума.

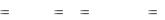

Максимальная величина межоперационного оборотного задела ZM.O определяется разностью обработанных на смежных операциях изделий за определенный период времени по формуле

Z м.о |

Т совм |

Собi 1 |

|

Т |

совм Собi |

(8.22) |

|

|

|

||||

|

tiш 1 |

|

|

tiш |

|

|

где Tсовм — время совместной работы оборудования на обеих операциях, мин; Собi-1 и Собi — количество оборудования на подающих и потребляющих (смежных) операциях, работающего в период Tсовм, шт.;

tшi — норма времени выполнения операции, мин.

8.4 Особенности организации многономенклатурных поточных линий

Рассмотренные непрерывно-поточные и прерывно-поточные линии бывают однономенклатурными и многономенклатурными. На многономенклатурных поточных линиях изготовляются изделия различных наименований, типоразмеров, типономиналов последовательно чередующимися партиями. Основными условиями организации таких линий является технологическое единство изделий и гибкая конструкция оборудования линий, допускающая возможность быстрой его переналадки на выпуск новых изделий.

В производстве изделий радиотехники преобладают механизированные многономенклатурные линии со свободным ритмом и последовательным чередованием изготовляемых изделий. Специализированное технологическое оборудование этих поточных линий способно работать в некотором интервале режимов и допусков контролируемых параметров, что дает возможность при определенных переналадках изготовлять на одних и тех же агрегатах изделия нескольких разновидностей.

Необходимость создания многономенклатурных поточных линий обусловлена чрезвычайным многообразием изделий радиотехники. Внутри каждого типа изделий существует большое количество разновидностей типономиналов, отличающихся друг от друга значениями технических параметров. Имеет место также и неравномерное распределение объемов плана производства по разновидностям в течение года. В результате наблюдаются значительные колебания размеров партий изделий и частые переналадки оборудования по отдельным операциям процесса.

Специфической особенностью многопредметных поточных линий является определение единого такта (ритма) линии и частных тактов (ритмов) изготовления изделия каждого наименования. В том случае, когда изделия, закрепленные за линией, имеют одинаковую трудоемкость, рассчитывается единый такт по формуле.

107

r FД (1 kп.н ) , (8.23)

nИЗД

N зап

l 1

где r — такт поточной линии, мин/шт;

FД— действительный фонд времени работы линии в планируемом периоде, мин;

kп.н — коэффициент потерь времени на переналадку линии;

nизд — количество наименований изделий, закрепленных за линией; Nзап — программа запуска изделий в плановом периоде, шт.

В расчете такта в данном случае учитывается время на переналадку линии.

Если изделия, закрепленные за линией, имеют неодинаковые трудоемкость изготовления и размер выпуска, то рассчитываются частные такты для каждого изделия. Существует несколько методов расчета частных тактов поточной линии. В электронной промышленности чаще используется метод расчета частного такта поточной линии по изделию-представителю (условному изделию), являющемуся наиболее типичным для данной линии.

Последовательность расчета частных тактов линии:

а) определяется коэффициент приведения трудоемкости изготовления i-го изделия к трудоемкости изготовления изделия-представителя (условного изделия):

kпрi |

i |

, |

(8.24) |

|

|||

|

y |

|

|

где τi— трудоемкость изготовления i-го изделия, мин;

τу — трудоемкость изготовления изделия-представителя, мин;

б) определяется программа запуска i-гo изделия на линию в плановом периоде, приведенная к программе запуска изделия-представителя:

Nзап i пр = Ni kпр i (8.25)

в) определяется общий (в данном случае условный общий) такт линии:

r |

F Д 1 kп.н |

, |

(8.26) |

|

|||

общ. у |

nИЗД |

|

|

N зап i пр

1

где kп.н — нормативный коэффициент потерь на наладку оборудования в связи с переходом на другое изделие;

г) определяется частный такт изготовления i-гo изделия:

ri = rобщ.у kпр i (8.27)

Весьма эффективно сохранение общего такта (ритма) линии, для этого необходимо рассчитать для каждого изделия размер транспортной партии, чтобы синхронизировать ритм линии с трудоемкостью операций. Общий такт (ритм) линии есть наименьшее кратное частных тактов, а размеры передаточных партий — частные от деления общего такта на частный. Пример расчета общего такта линии и размера передаточной партии приведен в табл. 8.1. Смена объектов производства

108

на линии может быть осуществлена одним из двух путей: а) при переходе на выпуск нового изделия прекращается запуск предыдущего изделия, выпуск же последнего продолжается до полного расходования заделов и б) линия полностью останавливается на переналадку, а заделы по предыдущему изделию сохраняются до его очередного запуска на линию. В электронной и радиопромышленности более приемлем первый путь, так как время хранения заделов строго лимитируется технологией изготовления.

|

|

|

Таблица 8.1 |

|

Расчет общего такта линии и передаточных партий |

|

|

||

|

|

|

|

|

|

|

Изделия |

|

|

Показатели |

|

|

|

|

А |

Б |

В |

|

|

|

|

|||

|

|

|

|

|

Частный такт по изделиям, мин/шт |

0,8 |

0,4 |

1 |

|

Размер передаточной партии, шт. |

25 |

50 |

20 |

|

Общий такт линии, мин/шт |

20 |

20 |

20 |

|

|

|

|

|

|

8.5 Автоматические линии

Вмассовом производстве особенно эффективно применение автоматических поточных линий. Особенностью радиопромышленности является большое разнообразие выпускаемых изделий. Вместе с тем предприятиями производится большое количество приборов и других изделий, обладающих конструктивнотехнологическим единством и общей последовательностью производственных операций, но отличающихся режимами выполнения отдельных технологических процессов. Такое положение создает предпосылки к внедрению автоматических линий, предназначенных для выпуска широкой номенклатуры изделий.

Всостав автоматической поточной линии входят автоматы и агрегаты для выполнения технологических операций, механизмы для ориентировки изделия и его закрепления в рабочей позиции, устройства для транспортировки и загрузки изделий по операциям, приборы и аппаратура для контроля и управления процессом и т. д.

Воснову проектирования и эксплуатации автоматических поточных линий положен метод блочного конструирования оборудования. Поточные линии при этом компонуются на базе различного сочетания самостоятельных унифицированных блоков-модулей. Под модулем понимается конструктивно-законченная совокупность узлов и деталей, объединенных общим функциональным назначением и подчиняющихся общим требованиям по габаритам, установочным и присоединительным размерам, Набор модулей обеспечивает создание автоматических линий. Линии, построенные по блочно-модульному методу, надежны в работе, эффективны в эксплуатации, требуют для переналадки немного времени.

На предприятиях применяются автоматические линии, отличающиеся между собой как по технологическим принципам действия, так и по формам организа-

109

ции. Они могут быть одно- и многономенклатурными, непрерывно-поточными и прерывно-поточными. Поскольку в линиях с автоматическим оборудованием не всегда возможна синхронизация длительности операций, в настоящее время преобладающее значение имеют прерывно-поточные линии. Высокая степень синхронизации достигается в автоматических роторных линиях.

По числу одновременно изготовляемых изделий автоматические поточные линии сориентированы на поштучную или многодетальную (групповую) обработку. Групповая обработка характерна для большинства производств отрасли. В полупроводниковой промышленности по групповому принципу осуществляются операции фотолитографии, диффузии, напыления; в конденсаторостроении — пропитка секций; в производстве резисторов — науглероживание керамических стержней. Часто на автоматических линиях операции с поштучной обработкой чередуются с групповыми.

По способу транспортировки изделий автоматические линии подразделя-

ются на линии с непрерывной или периодической транспортировкой изделий.

По характеру кинематической связи линии могут представлять собой сис-

темы автоматически действующих агрегатов с жесткой связью (ручьи, желоба, склизы и др.) и системы отдельных агрегатов с гибкой связью. При этом гибкая связь реализуется с помощью специальных устройств, предназначенных для хранения и выдачи запаса изделий в определенные моменты времени (бункера, кассеты, пеналы).

Разновидностью автоматических поточных линий с жесткой связью являются роторные линии. Роторная линия состоит из операционных рабочих роторов, выполняющих технологические операции, и транспортных роторов, осуществляющих межоперационное перемещение изделий. Транспортные и операционные роторы находятся между собой в жесткой связи. Количество рабочих роторов равно числу технологических операций. Обработка деталей или сборка изделий производится без остановки, они непрерывно передаются с операции на операцию. На линиях с жесткой связью отсутствуют межоперационные заделы. При остановке одного автомата останавливаются и все остальные агрегаты поточной линии.

Такого недостатка лишены бункерные автоматические линии, имеющие специальные загрузочные устройства. При остановке одного из автоматов линии с гибкой связью остальные агрегаты могут некоторое время работать за счет заделов, хранящихся в бункерных устройствах. Следует отметить, что эффективное использование тех или иных типов линий с гибкой связью определяется условиями производства и особенностями изготовляемой продукции. Кассетные линии весьма производительны (до 20 тыс. изделий в час) и широко используются в полупроводниковом производстве. Пенальные линии имеют в качестве накопителей съемные однорядные магазины. Их применение эффективно при стабильной номенклатуре и строгой регламентации ритма линии.

На автоматических поточных линиях особенно сложны расчеты заделов. В

110