Методы обеспечения точности. Пачевский В.М., Краснова М.Н

.pdf

В.М. Пачевский М.Н. Краснова С.В. Сафонов

МЕТОДЫ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

Учебное пособие

Воронеж 2017

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический университет»

В.М. Пачевский М.Н. Краснова С.В. Сафонов

МЕТОДЫ ОБЕСПЕЧЕНИЯ ТОЧНОСТИ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2017

1

УДК 621.9(075.8) ББК 34.1я7

П 21

Пачевский В.М. Методы обеспечения точности: учеб. пособие [Электронный ресурс]. - Электрон. текстовые и граф. данные (1,2 Мб) / В.М. Пачевский, М.Н. Краснова, С.В. Сафонов. - Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2017. - 1 электрон. опт. диск (CD-ROM): цв. - Систем. требования: ПК 500 и выше; 256 Мб ОЗУ; Windows XP; SVGA с разрешени-

ем 1024x768; Adobe Acrobat; CD-ROM дисковод; мышь. - Загл. с

экрана.

В учебном пособии представлены методы обеспечения точности изготовления изделий с заданными качественными показателями при минимальных затратах средств и труда по заданным конкретным условиям производства. По каждому из разделов дается информация, необходимая и достаточная для освоения данного курса, которой студент должен владеть в совершенстве. Приводятся необходимые иллюстрации и справочный материал.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.03.05 «Конструкторско-технологическое обеспечение машиностроительных производств» (профиль подготовки «Металлообрабатывающие станки и комплексы»), дисциплине «Методы обеспечения точности».

Табл. 10. Ил. 12. Библиогр.: 4 назв.

Рецензенты: кафедра защитных сооружений ВУНЦ ВВС «ВВА им. проф. Н.Е. Жуковского и Ю.А. Гагарина» (нач. кафедры

канд. техн. наук, доц. И.И. Звенигородский); д-р техн. наук, проф. Ю.С. Ткаченко

©Пачевский В.М., Краснова М.Н., Сафонов С.В., 2017

ФГБОУ ВО «Воронежский государственный

технический университет», 2017

2

ВВЕДЕНИЕ

Долговечность и надежность выпускаемых изделий в значительной степени предопределяется точностью обработки. Следует учитывать, что любая машина может быть изготовлена с использованием различных методов и средств производства. Одни из них обеспечивают лучшую точность и взаимозаменяемость ее элементов, другие - большую надежность и долговечность, третьи - наименьшую себестоимость, более высокую производительность труда и т. д. Выбор оптимального варианта из многих возможных вариантов технологических процессов представляет собой не простую задачу. Проект изготовления любого изделия машиностроительного производства материализуется на предприятии путем реализации десятков и сотен тысяч частных технологических процессов изготовления отдельных элементов конструкции, их сборки, монтажа систем и проведения испытаний. От качества этих технологических процессов зависят трудоемкость изготовления и себестоимость изделия, численность рабочих и производительность их труда, состав и количество технологического оснащения и другие технико-экономические показатели предприятия. В связи с этим к технологическим процессам предъявляют основное требование: при заданных конкретных условиях производства обеспечить изготовление изделия с заданными качественными показателями при минимальных затратах средств и труда.

На точность обработки оказывает существенное влияние большое количество факторов, зависящих от конкретных условий обработки. Это погрешности работы станка, зависящие от неточности кинематической схемы станка и его отдельных узлов, погрешность, возникающая от неправильности взаимного расположения инструмента, регулировки упоров и остановов, неточности износа режущего инструмента, температурные деформации узлов станка, заготовки, режущего инструмента и др. факторы.

3

В настоящем издании дана общая характеристика машиностроительного производства; описаны технологические пути достижения заданных параметров точности и взаимозаменяемости, по надежности и технологичности деталей, узлов и агрегатов, а также пути обеспечения экономической эффективности технологических процессов.

Курс «Методы обеспечения точности» для специалистов

вобласти металлообрабатывающих станков и комплексов имеет особое значение, так как позволяет им грамотно проектировать и реализовывать технологические процессы, обеспечивающие заданную точность при наименьших затратах.

Настоящее издание соответствует программе курса «Методы обеспечения точности», читаемого студентам, специальности 151002 «Металлообрабатывающие станки и комплексы»

вВоронежском государственном техническом университете.

4

1.ТОЧНОСТЬ ДЕТАЛЕЙ МАШИН

1.1.Факторы, определяющие точность обработки

Сравнивая две детали - реальную и заданную чертежом, можно установить, что они различаются. Это различие определяется несовершенством изготовления реальной детали, а степень различия характеризует точность обработки.

В большинстве случаев конфигурация деталей определяется комбинацией геометрических тел, ограниченных поверхностями простейших форм: плоскими, цилиндрическими, коническими и т. д. Поэтому можно установить следующие основные признаки соответствия реальной детали заданной: 1) точность формы, т. е. степень соответствия отдельных участков (поверхностей) детали тем геометрическим телам, с которыми они отождествляются; 2) точность размеров участков (поверхностей) детали; 3) точность взаимного расположения тех же участков поверхностей; 4) степень шероховатости поверхности, т. е. степень соответствия реальной шероховатой поверхности детали геометрической поверхности.

Форма обработанной поверхности является отображением кинематической схемы обработки, каждой из которых соответствует своя обработанная поверхность. Размеры отдельных поверхностей и размеры, определяющие взаимное расположение поверхностей, автоматически станком не обеспечиваются.

Получение точных размеров на станках автоматически требует применения особых методов работы и соблюдения ряда условий: наличия приспособлений, сравнительно сложной предварительной настройки станков и др. Исполнение размеров зависит от расположения режущей кромки инструмента относительно направляющих станка.

Точность взаимного расположения поверхностей зависит не только от работы станка, но и от положения обрабатываемой заготовки относительно станка, т. е. от ее установки.

5

Шероховатость поверхности характеризуется размерной характеристикой микрогеометрических неровностей, возникающих под влиянием пластических деформаций и других факторов, сопутствующих процессу резания.

Отклонения значений параметров реальной детали от детали, заданной чертежом, характеризуют величину погрешности.

Отклонения от формы и взаимного расположения поверхностей подразделяются на:

-отклонения от правильной цилиндрической формы в поперечном сечении - овальность и огранка, а в продольном бочкообразность, седлообразность, изогнутость, конусообразность;

-отклонения от плоской поверхности - непрямолинейность, неплоскостность, вогнутость, выпуклость;

-отклонения от правильного взаимного расположения поверхностей - несоосность, радиальное биение, торцевое биение, непараллельность осей, неправильное расположение пересекающихся осей, непараллельность и неперпендикулярность плоскостей.

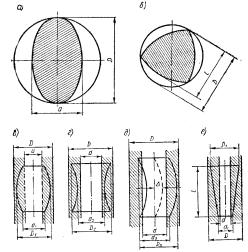

Отклонения от формы. Овальность характеризуется разностью наибольшего и наименьшего диаметров в одном поперечном сечении (рис. 1.1, а):

D d .

Допуск на овальность в некоторых случаях может превышать допуск по диаметру, например при обработке тонкостенных втулок, деформирующихся после обработки, но принимающих затем правильную форму при сборке. В таких случаях за отклонение по диаметру принимают отклонение полусуммы наибольшего и наименьшего диаметров, полученных при измерении.

Огранкой называется разность между диаметром окружности, в которую полностью вписывается контур сечения, и расстоянием между параллельными плоскостями, касательны-

6

ми к поверхности детали (рис. 1.1, б):

D l .

Огранка отличается тем, что контур поперечного сечения детали составлен из сопряженных дуг разных радиусов.

Бочкообразность (рис. 1.1, в) и седлообразность (рис. 1.1, г) характеризуется разностью диаметров средних и крайних сечений детали.

Изогнутость - непрямолинейность геометрического места центров поперечных сечений цилиндрической поверхности определяется стрел кой прогиба оси цилиндра или его образующих (рис. 1.1, д).

Рис. 1.1. Отклонения от правильной цилиндрической формы в поперечном и продольном сечении:

а) овальность; б) огранка; в) бочкообразность; г) седлообразность; д) изогнутость; е) конусообразность

Конусообразностью называется отклонение от параллельности образующих, определяемое отношением разности диаметров двух поперечных сечений детали к расстоянию междуними(рис.1.1,е):

7

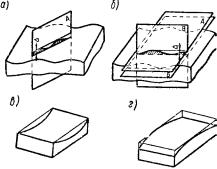

Непрямолинейность плоской поверхности определяется сечением ее в заданном направлении нормальной к ней плоскостью А, как расстояние А между прямыми, где помещается профиль сечения проверяемой поверхности (рис. 1.2, а).

Неплоскостность определяется расстоянием ∆ между двумя взаимно параллельными плоскостями А И Б, между которыми располагается профиль сечения проверяемой поверхности нормальной к ней плоскостью В (рис. 1.2, б).

Выпуклость (рис. 1.2, г) - отклонение, при котором удаление точек профиля от прилегающей плоскости уменьшается от середины к краям.

Рис. 1.2. Отклонения формы плоской поверхности:

а) непрямолинейность; б) неплоскостность (профиль сечения поверхности заштрихован); б) вогнутость; г) выпуклость

Отклонения расположения. Непараллельность (отклонения от параллельности) плоскостей - разность наибольшего и наименьшего расстояний между прилегающими плоскостями на заданной площади или длине (рис. 1.3, а).

Непараллельность (отклонение от параллельности) прямых в плоскости - разность наибольшего и наименьшего расстояний между прилегающими прямыми на заданной длине

(рис. 1.3, б).

8

Непараллельность (отклонение от параллельности) осей поверхности вращения (или прямых в пространстве) - непараллельность проекций осей на их общую теоретическую плоскость, проходящую через одну ось и одну из точек другой оси (рис. 1.3, в).

Перекос осей (или прямых в пространстве - непараллельность проекций осей на плоскость, перпендикулярную к общей теоретической плоскости и проходящую через одну из осей

(рис. 3, в).

Непараллельность (отклонение от параллельности) оси поверхности вращения и плоскости - разность наибольшего и наименьшего расстояний между прилегающей плоскостью и осью поверхности вращения на заданной длине (рис. 1.3, г)

Неперпендикулярность (отклонение от перпендикуляр-

ности) плоскостей, осей или оси и плоскости - отклонение угла между плоскостями, осями или осью и плоскостью от прямого угла (90 º), выпаженное в линейных единицах на заданной длине (рис. 1.3, д).

Торцовое биение - разность наибольшего и наименьшего расстояний от точек реальной торцевой поверхности, расположенных на окружности заданного диаметра, до плоскости, перпендикулярной к базовой оси вращения (рис. 1.3, е).

Несоосность (отклонение от соосности) относительно базовой поверхности - наибольшее расстояние между осью рассматриваемой поверхности и осью базовой поверхности на всей длине рассматриваемой поверхности или расстояние между этими осями в заданном сечении (рис. 3, ж).

Несоосность (отклонение от соосности) относительно общей оси - наибольльшее расстояние от оси рассматриваемой поверхности до общей оси двух или нескольких номинально соосных поверхностей вращения в пределах длины рассматриваемой поверхности (рис. 1.3, з).

Радиальное биение - разность наибольшего и наименьшего расстояний от точек реальной поверхности до базовой оси вращения в сечении, перпендикулярном к этой оси (рис. 1.3, и).

9