Методическое пособие 407

.pdfВ приспособлениях применяют главным образом жесткие призмы с углом α = 90°.

Погрешности базирования при установке в призму зависят от допуска на диаметр цилиндрической поверхности заготовки, а также от погрешностей ее формы.

Установку заготовок с базированием по отверстиям производят на пальцы или оправки. Упорной базой служат торцевая поверхность заготовки, определяющая ее положение по длине, и различные элементы (шпоночная канавка, отверстие и др.), определяющие угловое положение обрабатываемой заготовки относительно оси основной базы.

Примеры жестких оправок приведены на рис. 2.4. На рис. 2.4, а показана коническая оправка (конусность 1/1500— 1/2000), на которую обрабатываемую заготовку наколачивают легкими ударами. Благодаря расклинивающему действию оправки заготовка удерживается от провертывания при обработке. Недостаток этой оправки — отсутствие точной ориентации заготовки по длине.

На рис. 2.4, б показана конструкция оправки, на которую обрабатываемую заготовку насаживают с натягом. Используя при запрессовке упорные кольца (на рисунке не показаны), точно ориентируют заготовку по длине оправки. При наличии кольцевой выточки можно подрезать оба торца заготовки. Шейка 2 — направляющая; ее диаметр обеспечивает свободное надевание заготовки вручную.

На рис. 2.4, б показана оправка, на которую заготовку насаживают с зазором. Положение заготовки по длине определяется буртом 1 оправки, ее провертывание предупреждается затяжкой гайки 3 или шпонкой 2 (если в заготовке имеется шпоночная канавка). При использовании этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету.

50

Рис. 2.4. Виды жестких оправок

Оправки рекомендуется выполнять из стали, термически обрабатывать (закалка или цементация с последующей закалкой) и тщательно шлифовать. В центровых гнездах целесообразно предусматривать защитные фаски, чтобы предохранить их от случайных повреждений. Для того чтобы приводить во вращение оправку, на ее правом конце делают квадрат, лыски или запрессовывают поводковый палец.

Наряду с жесткими применяют и разжимные оправки. На рис. 2.5, а показана центровая оправка с разжимной цангой. Затягивая гайку 5, перемещают цангу 3 влево по конической части оправки 4, последняя раздвигает цангу 3 (имеющую продольные разрезы), которая зажимает заготовку 2 по внутренней поверхности. Гайка 1 ограничивает перемещение цанги влево.

51

Рис. 2.5. Виды разжимных оправок

На рис. 2.5, б приведена конструкция консольной разжимной оправки. Заготовку закрепляют затяжкой внутреннего конуса. Разжимные оправки по сравнению с жесткими обеспечивают меньшую концентричность обработки.

На рис. 2.5, в приведена конструкция консольной оправки с тремя сухарями 1, раздвигаемыми внутренним конусом 2. Эту оправку применяют для установки толстостенных заготовок.

Оправка с упругой гильзой, разжимаемой изнутри гидропластом, показана на рис. 2.5, г. Затягивая винт 3, сжимают пластическую массу 1, которая, разжимая тонкостенную гильзу 2, прочно закрепляет заготовку.

Оправки с гидропластом обеспечивают высокую степень концентричности (биение 0,005 - 0,01 мм).

При обработке заготовки плит, рам, станин, корпусных и других деталей применяют установку на два отверстия с параллельными осями и перпендикулярную им плоскость. Она обеспечивает простую конструкцию приспособления, принцип постоянства баз и фиксацию заготовок на автоматических ли-

52

ниях. Базовую плоскость заготовки подвергают чистовой обработке, а отверстия развертывают по 2-му классу точности. Установочными элементами служат два пальца (жестких или выдвижных) и опорные планки.

Принципиальная схема установки показана на рис. 2.6, а. Один из пальцев выполняют цилиндрической, а другой — ромбической.

Рис. 2.6. Схема установки базовой плоскости на два пальца

Схема базирования может осуществляться также установкой на четыре центра, из которых два жестких и два выдвижных.

При шлифовании осевых отверстий цилиндрических и конических зубчатых колес применяют базирование по рабочим поверхностям зубьев, обеспечивая этим высокую концентричность зубчатого колеса.

Кроме перечисленных поверхностей в качестве установочных баз можно применять в отдельных случаях наружные и внутренние сферические, резьбовые и шлицевые поверхности, а также различное их сочетание.

2.6. Выбор маршрута обработки детали

Выбор маршрута обработки отдельных поверхностей детали производят исходя из требований рабочего чертежа и

53

принятой заготовки. По заданной точности и шероховатости поверхностей детали и с учетом ее размера, веса и конфигурации выбирают один или несколько возможных методов окончательной обработки, а также тип соответствующего оборудования. Зная вид заготовки, таким же образом решается вопрос о выборе первого метода маршрута. Если, например, точность заготовки невысока, то обработку данной поверхности начинают с использования предварительного метода. При точной заготовке сразу можно начинать чистовую, а в некоторых случаях и отделочную обработку.

Базируясь на завершающем и первом методах маршрута, устанавливают промежуточные методы. При этом исходят из того, что каждому методу окончательной обработки предшествует один или несколько возможных предварительных (менее точных) методов. Так чистовому развертыванию отверстия предшествует предварительное, а предварительному развертыванию - чистовое зенкерование или сверление.

При построении маршрута исходят из того, что каждый последующий метод должен быть точнее предыдущего. Технологический допуск на промежуточный размер и качество поверхности, полученное на предыдущем этапе обработки, должны находиться в тех пределах, при которых возможно нормальное использование намечаемого последующего метода обработки. После чернового растачивания нельзя, например, применять чистовое развертывание, так как для устранения всех погрешностей предшествующей обработки зубья развертки работали бы с недопустимо большой глубиной резания. Выбор маршрута обработки поверхности на последующих этапах проектирования связан с установлением припусков на эту поверхность.

Количество возможных вариантов маршрута обработки данной поверхности может быть довольно большим. Все они, однако, различны по эффективности и рентабельности. Выбор окончательного варианта по этим показателям важен, но сложен и трудоемок.

54

Количество вариантов часто можно значительно сократить с учетом ряда практических соображений. К их числу можно отнести необходимость обработки данной поверхности на одном станке за несколько последовательных переходов, ограничение возможности применения других методов обработки из-за недостаточной жесткости детали, а также необходимость обработки данной поверхности совместно с другими поверхностями детали.

При составлении маршрута обработки элементарной поверхности целесообразно использовать таблицу, из которой видно каким методом можно получить заданную шероховатость и какие методы желательно использовать для предварительной обработки.

Шероховатость поверхности в зависимости от методов механической обработки

- |

|

|

|

|

|

|

Параметры шероховатости |

|

|

|

||||||

по |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обрабатываемые верхности |

|

|

|

|

|

|

|

|

Rа, мкм |

|

|

|

|

|

||

|

Методы обработки |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

80 |

40 |

20 |

10 |

5 |

2,5 |

1,25 |

0,63 |

0,32 |

0,16 |

0,080 |

0,040 |

0,025 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предваритель- |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

ное |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обтачивание |

Чистовое |

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

цилиндрические |

|

|

Тонкое |

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предваритель- |

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

Шлифование |

ное |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Чистовое |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

Тонкое |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

Грубая |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

Наружные |

Притирка |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Средняя |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

||

|

|

Тонкая |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

+ |

|

Отделка |

абразивным |

|

|

|

|

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

полотном |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Обкатывание роликом |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

Шлифование - отделка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(суперфиниширова- |

|

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

+ |

|

|

ние) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предваритель- |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

Растачивание |

ное |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Чистовое |

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

Тонкое |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

55

Продолжение таблицы

|

Сверление |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

Черновое (по |

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

Зенкерование |

|

корке) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Чистовое |

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

цилиндрические |

|

|

Нормальное |

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

Развертывание |

|

Точное |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Тонкое |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

Протягивание |

|

|

|

|

|

|

|

+ |

+ |

+ |

+ |

|

|

|

|

|

Внутреннее |

шлифо- |

Предваритель- |

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

ное |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Внутренние |

вание |

|

Чистовое |

|

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Калибрование |

шари- |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

ком |

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Притирка |

|

Грубая |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

Средняя |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

Тонкая |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

|

|

Шлифование |

- |

Нормальное |

|

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

притирка (хонинго- |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Зеркальное |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

|

||

|

вание) |

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предваритель- |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

Строгание |

|

ное |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

Чистовое |

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

Тонкое |

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

Предваритель- |

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

Цилиндрическое |

ное |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Плоскости |

фрезерование |

|

Чистовое |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

Тонкое |

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

Предваритель- |

|

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

Торцовое |

|

ное |

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

фрезерование |

|

Чистовое |

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

Тонкое |

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

|

Предваритель- |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

ное |

|

|

|

|

|

|

|

|

|

||||

|

Торцовое точение |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

Чистовое |

|

|

+ |

+ |

+ |

+ |

+ |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Тонкое |

|

|

|

|

|

|

+ |

+ |

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Предваритель- |

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

Плоское шлифование |

ное |

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

Чистовое |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Притирка |

|

Грубая |

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

Средняя |

|

|

|

|

|

|

|

|

+ |

+ |

|

|

|

|

|

|

|

Тонкая |

|

|

|

|

|

|

|

|

|

+ |

+ |

+ |

+ |

Из таблицы видно, что, например, маршрут обработки наружной цилиндрической поверхности с требованием по точности – 7 квалитет с шероховатостью 0,63 мкм может иметь следующие варианты:

- точение черновое, точение чистовое, шлифование предварительное, шлифование окончательное;

56

-шлифование черновое, шлифование получистовое, шлифование чистовое

Маршрут обработки внутренней цилиндрической поверхности с требованием по точности – 7 квалитет с шероховатостью 0,63 мкм может иметь следующие варианты:

-сверление, зенкерование, двойное развертывание;

-сверление, зенкерование, внутреннее шлифование предварительное и окончательное;

-сверление, зенкерование, хонингование;

-растачивание (отверстие ранее, полученное в заготовке) черновое, получистовое, чистовое и т. д.;

Выбор оптимального маршрута обработки зависит от конструкции детали и типа производства. Так при серийном производстве целесообразно применять методы обработки с применением переналаживаемого инструмента.

Составление маршрута обработки всей детали представляет сложную задачу с большим количеством возможных вариантов решения. Его цель - дать общий план обработки детали, наметить содержание операций технологического процесса и выбрать тип оборудования.

Для решения этой задачи могут быть даны следующие методические указания. При установлении общей последовательности обработки сначала обрабатывают поверхности, принятые за установочные базы. Затем обрабатывают остальные поверхности в последовательности, обратной степени их точности; чем точнее должна быть обработана поверхность, тем позже она обрабатывается. Заканчивается обработка той поверхностью, которая является наиболее точной и имеет наибольшее значение для детали. В конец маршрута часто выносят обработку легкоповреждаемых поверхностей, к которым, например, относят наружные резьбы и другие элементы деталей.

Вцелях своевременного выявления раковин и других дефектов материала сначала производят черновую, а если потребуется, и чистовую обработку поверхностей, на которых эти дефекты не допускаются. В случае обнаружения дефектов

57

заготовку либо бракуют без дальнейшей излишней затраты труда, либо принимают меры для исправления брака.

В производстве точных ответственных машин маршрут обработки часто делят на три последовательные стадии: черновую, чистовую и отделочную. На первой снимают основную массу материала в виде припусков и напусков, вторая имеет промежуточное значение, на последней обеспечивается заданная точность и шероховатость поверхностей детали. В пользу такого расчленения маршрута могут быть приведены следующие соображения. На черновой стадии обработки имеют место сравнительно большие погрешности, вызываемые деформациями технологической системы от сил резания и сил закрепления заготовки, а также ее интенсивный нагрев. Чередование черновой и чистовой обработок в этих условиях не обеспечивает заданную точность.

После черновой обработки наблюдаются наибольшие деформации заготовки в результате перераспределения остаточных напряжений в ее материале. Группируя обработку по указанным стадиям, мы увеличиваем разрыв во времени между черновой и отделочной обработкой и даем возможность более полно выявиться деформациям до их устранения на последней стадии обработки.

Вынесением отделочной обработки в конец маршрута уменьшается риск случайного повреждения окончательно обработанных поверхностей в процессе обработки и транспортировки. Кроме этого, черновая обработка может выполняться на специально выделенном изношенном или неточном оборудовании рабочими более низкой квалификации.

Изложенный принцип построения маршрута, однако, не во всех случаях является обязательным. Слепое следование ему иногда может привести к созданию нереальных процессов. При жесткой заготовке и малых размерах обрабатываемых поверхностей окончательная обработка отдельных элементов может выполняться и в начале маршрута без какихлибо вредных последствий. Данный принцип в определенной мере противоречит также принципу концентрации обработки,

58

когда в одной операции могут выполняться переходы черновой и чистовой обработок (изготовление деталей из прутка на автоматах).

Если деталь подвергается термической обработке, то технологический процесс механической обработки расчленяется на две части: процесс до термической обработки и после нее. Для устранения возможных короблений часто приходится предусматривать правку деталей или повторную обработку отдельных поверхностей для обеспечения заданных точности и шероховатости. Отдельные виды термической обработки в большей степени усложняют процесс механической обработки. Так, при цементации обычно требуется науглеродить отдельные участки детали. Это достигается защитным омеднением остальных участков или оставлением на них припуска, который снимается дополнительной обработкой после цементации, но до закалки.

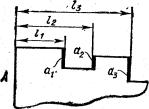

Последовательность обработки в определенной степени зависит от системы простановки размеров. В первую очередь следует обрабатывать ту поверхность, относительно которой на чертеже координировано большее количество других поверхностей детали. При простановке размеров согласно рис. 2.7 сначала обрабатывают поверхность А, а затем в произвольном порядке поверхности а1, а2, а3. Операции вспомогательного или второстепенного характера (сверление мелких отверстий, снятие фасок, прорезка канавок, зачистка заусенцев и т. п.) обычно выполняют на стадии чистовой обработки. На данном этапе маршрута последовательность выполнения этих операций часто может меняться; она не влияет на качественные показатели и экономику процесса в целом.

Рис. 2.7

59