- •Воронеж 2015

- •Введение

- •Лабораторная работа № 1 основы технологии литейного производства

- •Лабораторная работа № 2 оборудование и способы обработки металлов давлением

- •Лабораторная работа № 3 оборудование и технологии сварки металлов

- •Лабораторная работа № 4 оборудование и способы обработки металлов резанием

- •2. Задание и порядок его выполнения

- •Заключение

- •Библиографический список

- •Оглавление

- •Основы технологии производства: лабораторный практикум в авторской редакции

- •394026 Воронеж, Московский просп., 14

Лабораторная работа № 4 оборудование и способы обработки металлов резанием

1. Теоретическое введение

Процесс снятия припуска режущим инструментом с целью получения детали заданной формы, размеров и точности называется резанием.

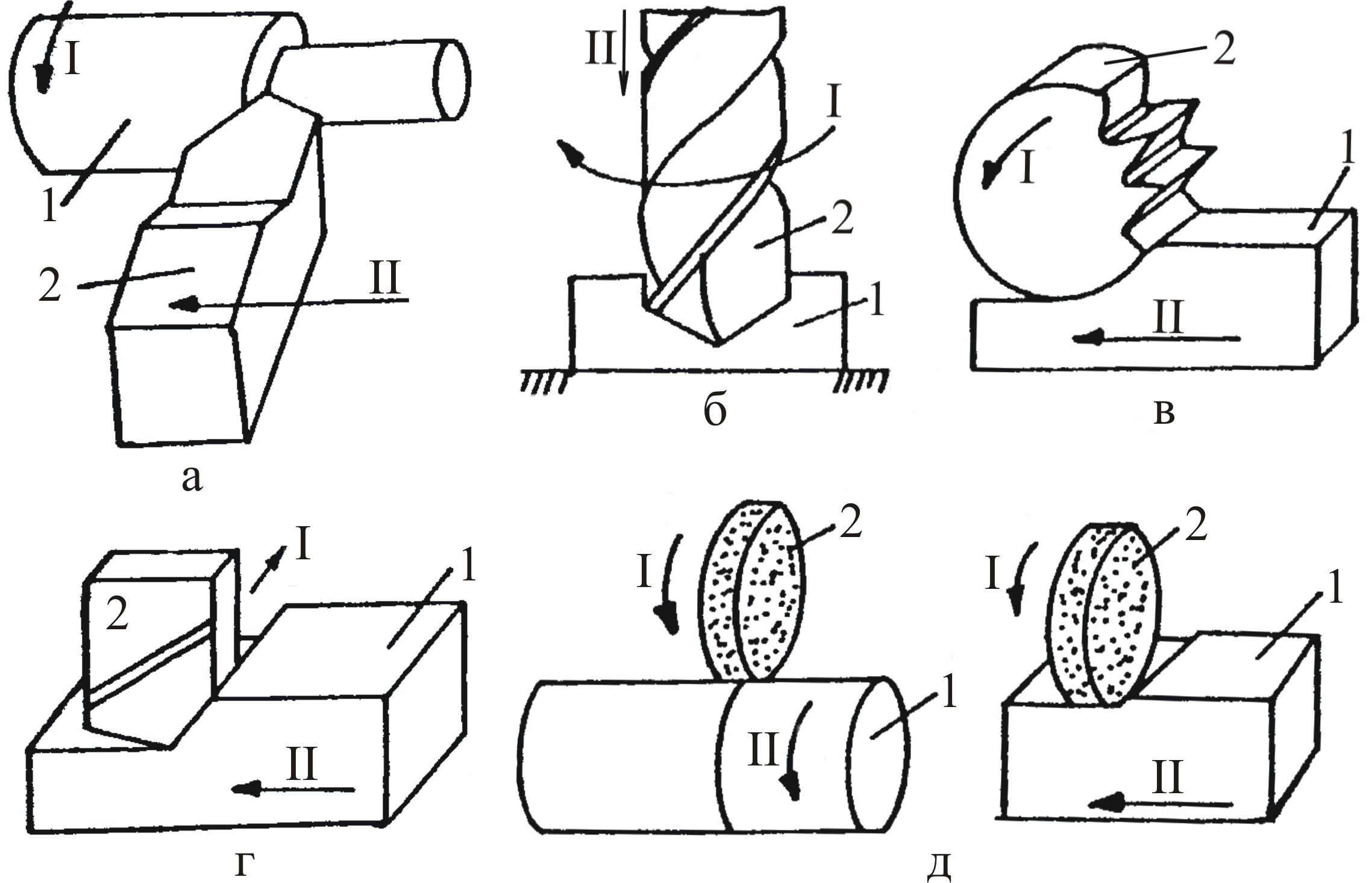

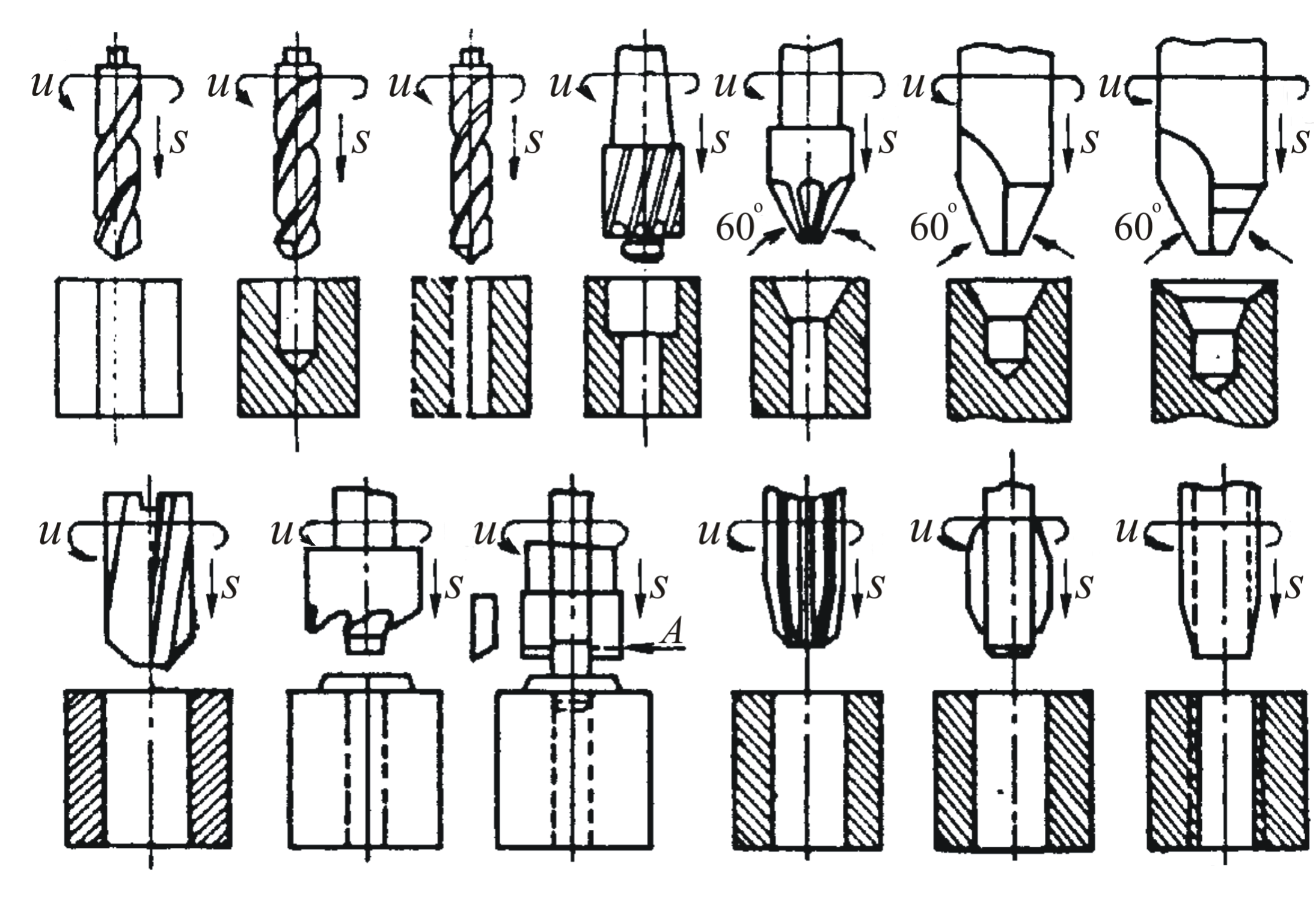

В зависимости от характера выполняемых работ и вида режущего инструмента различают следующие основные методы обработки металлов резанием (рис. 4.1): точение, сверление, фрезерование, строгание, шлифование. На рис. 4.2-4.7 представлены основные группы металлорежущих станков.

Рис. 4.1. Виды обработки металлов резанием: а – токарная обработка, б – сверление, в – фрезерование, г – строгание, д – шлифование, 1 – инструмент, 2 – заготовка, I – движение резания, II – движение подачи

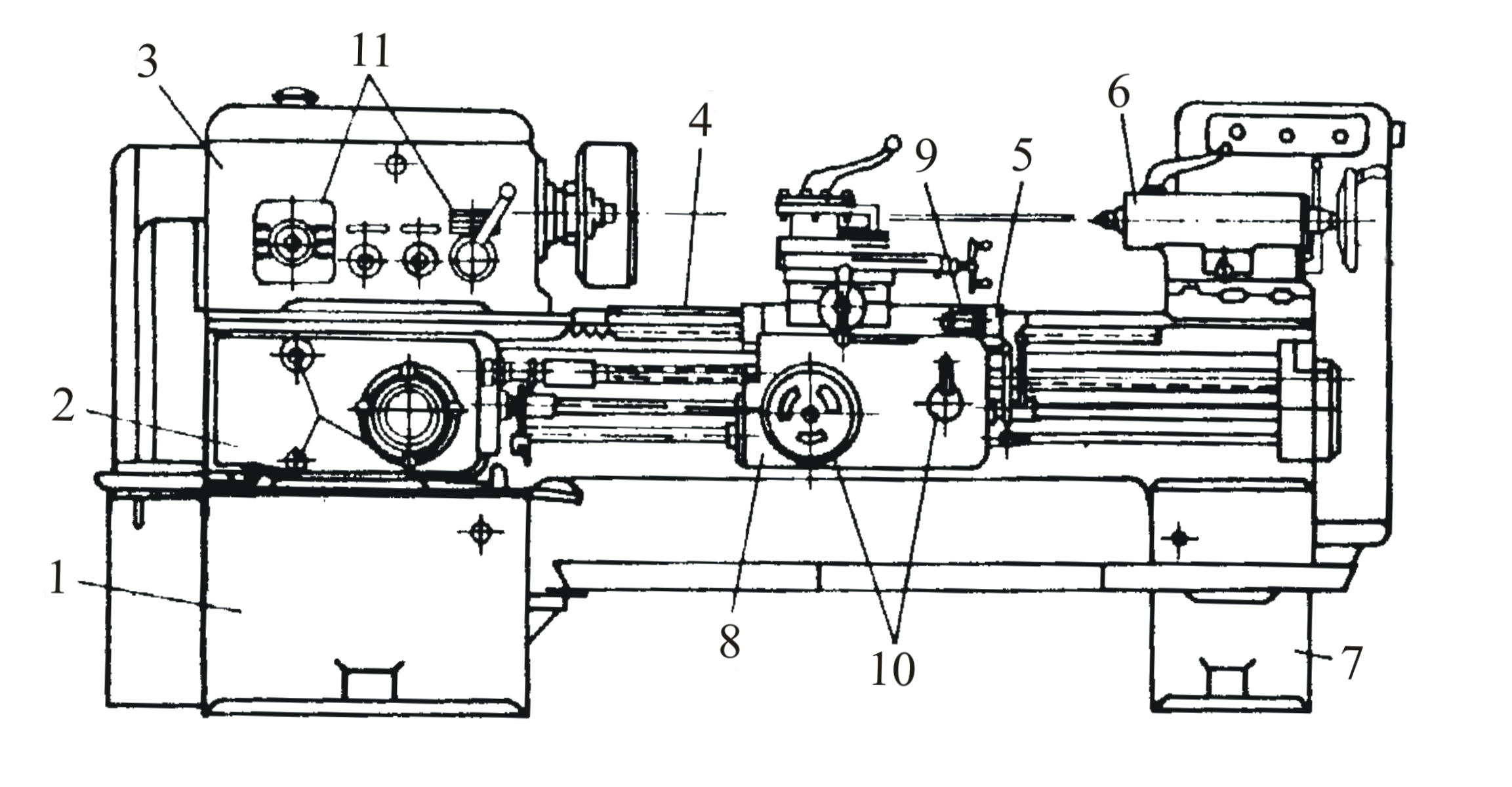

Рис. 4.2. Токарный станок: 1,7 – станина, 2 – коробка передач, 3 – передняя бабака с коробкой скоростей, 4 – направляющие салазки, 5 – суппорт, 6 – задняя бабка, 8 – фартук, 9 – резцедержатель, 10 – рукоятки подач суппорта, 11 – рукоятка установки числа оборотов шпинделя

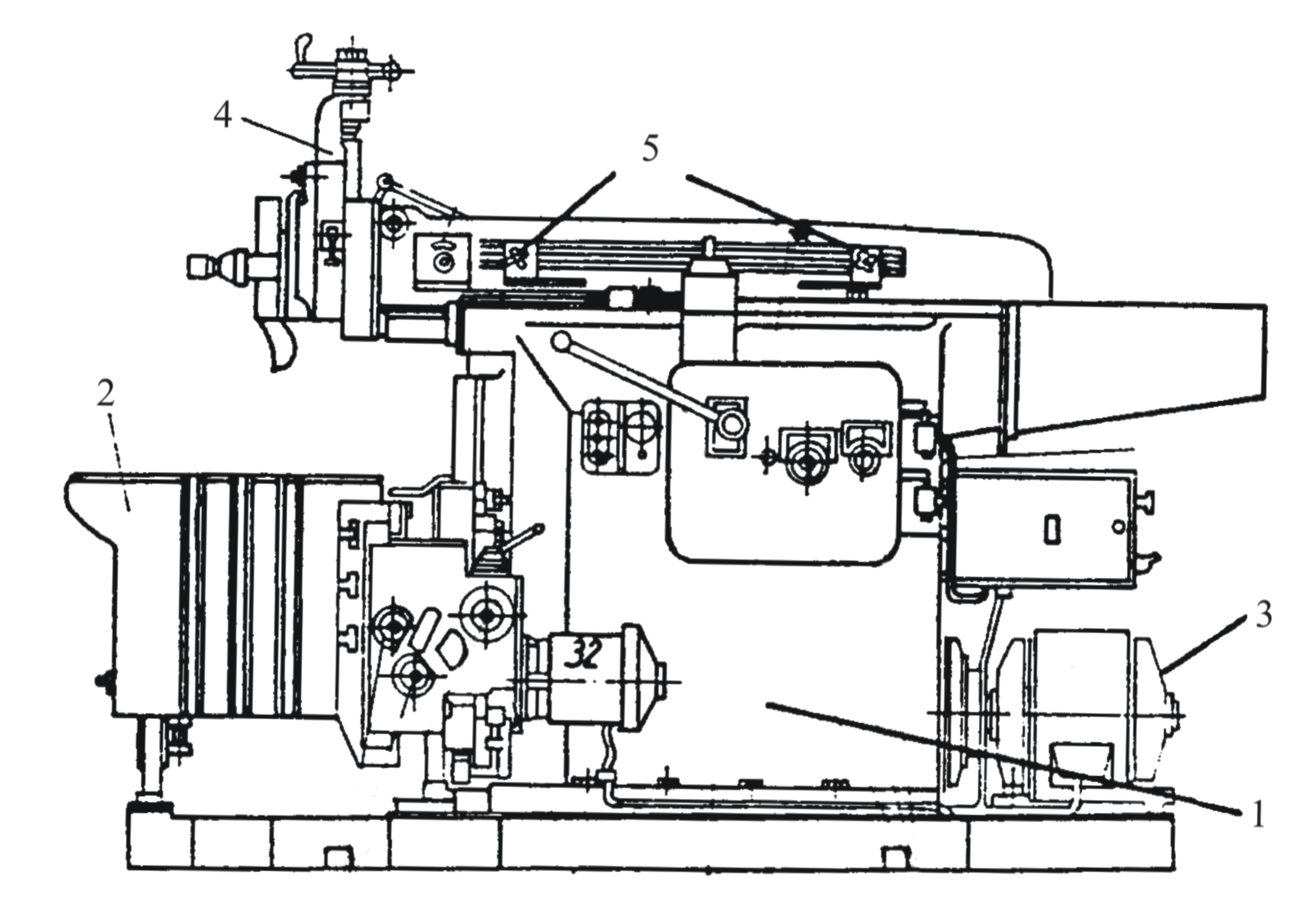

Рис. 4.3. Поперечно-строгальный станок: 1 – станина, 2 – стол, 3 – электродвигатель, 4 – супорт с резцом, 5 – упоры подачи суппорта с рукояткой реверсирования

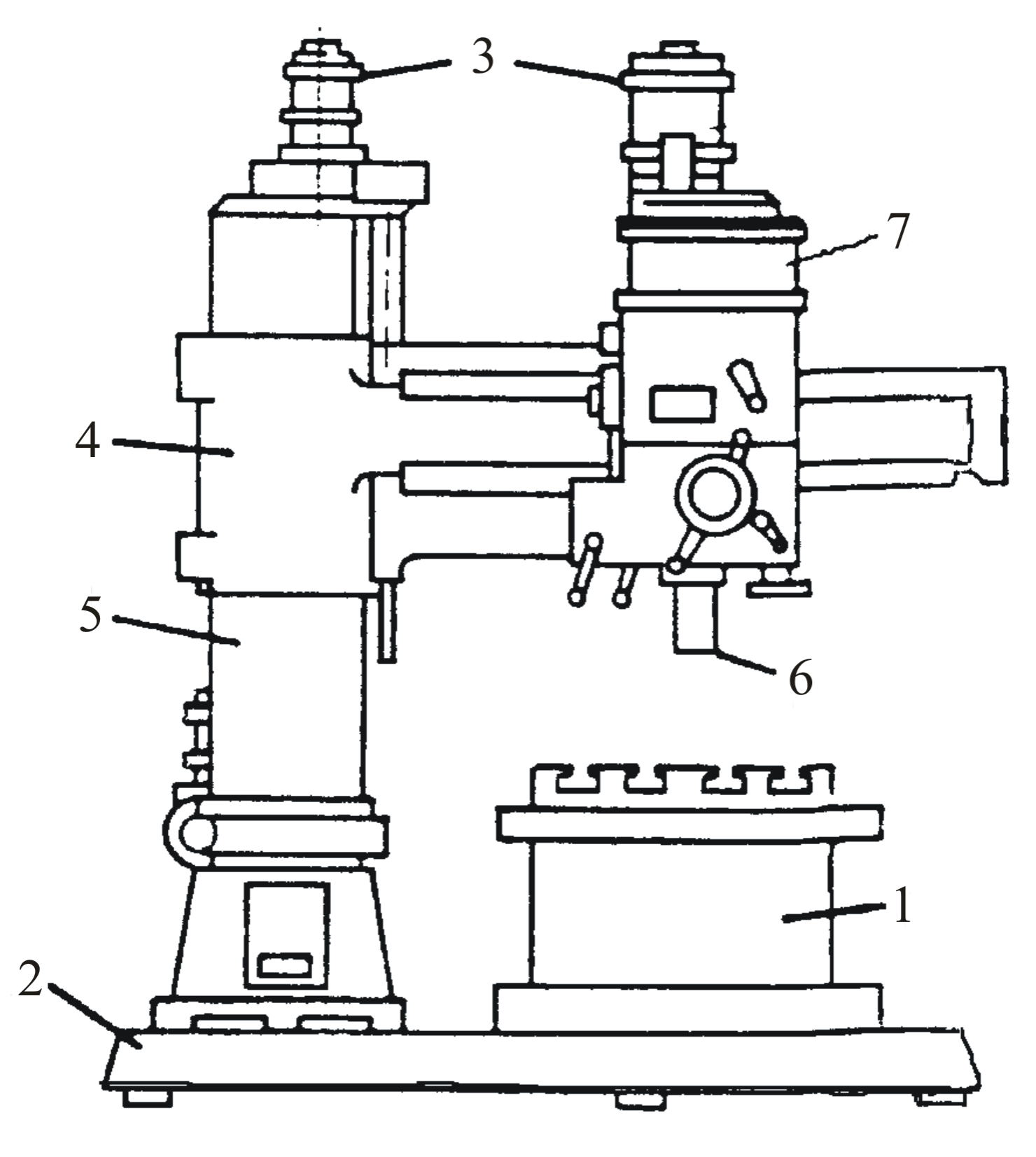

Рис. 4.4. Радиально-сверлильный станок: 1 – стол, 2 – фундаментная плита, 3 – электромоторы, 4 – траверса, 5 – колонна, 6 – шпиндель, 7 – шпиндельная головка

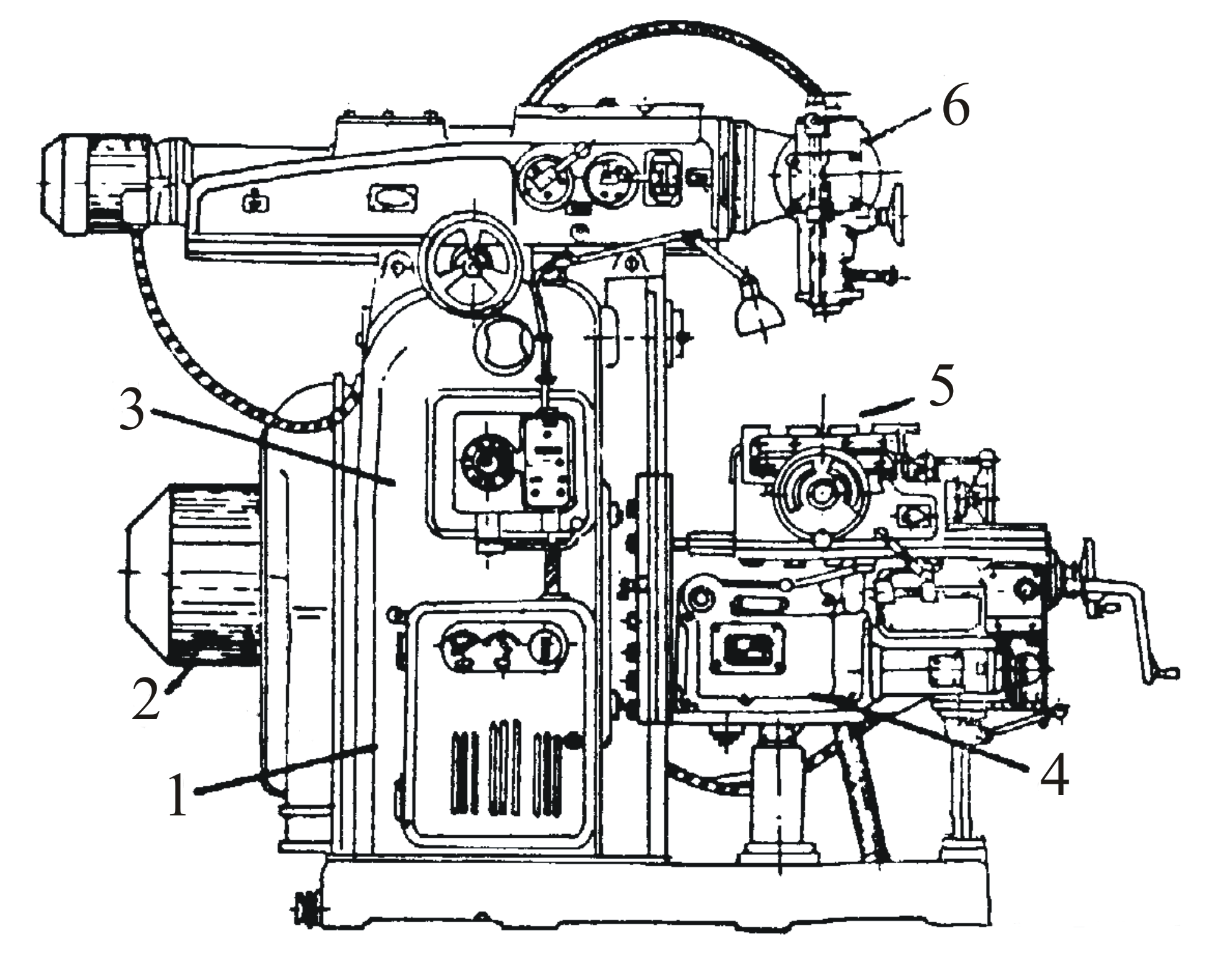

Рис. 4.5. Универсальный фрезерный станок: 1 – станина, 2 – электродвигатель, 3 – коробка скоростей, 4 – коробка подач, 5 – стол, 6 – поворотная и накладная головки

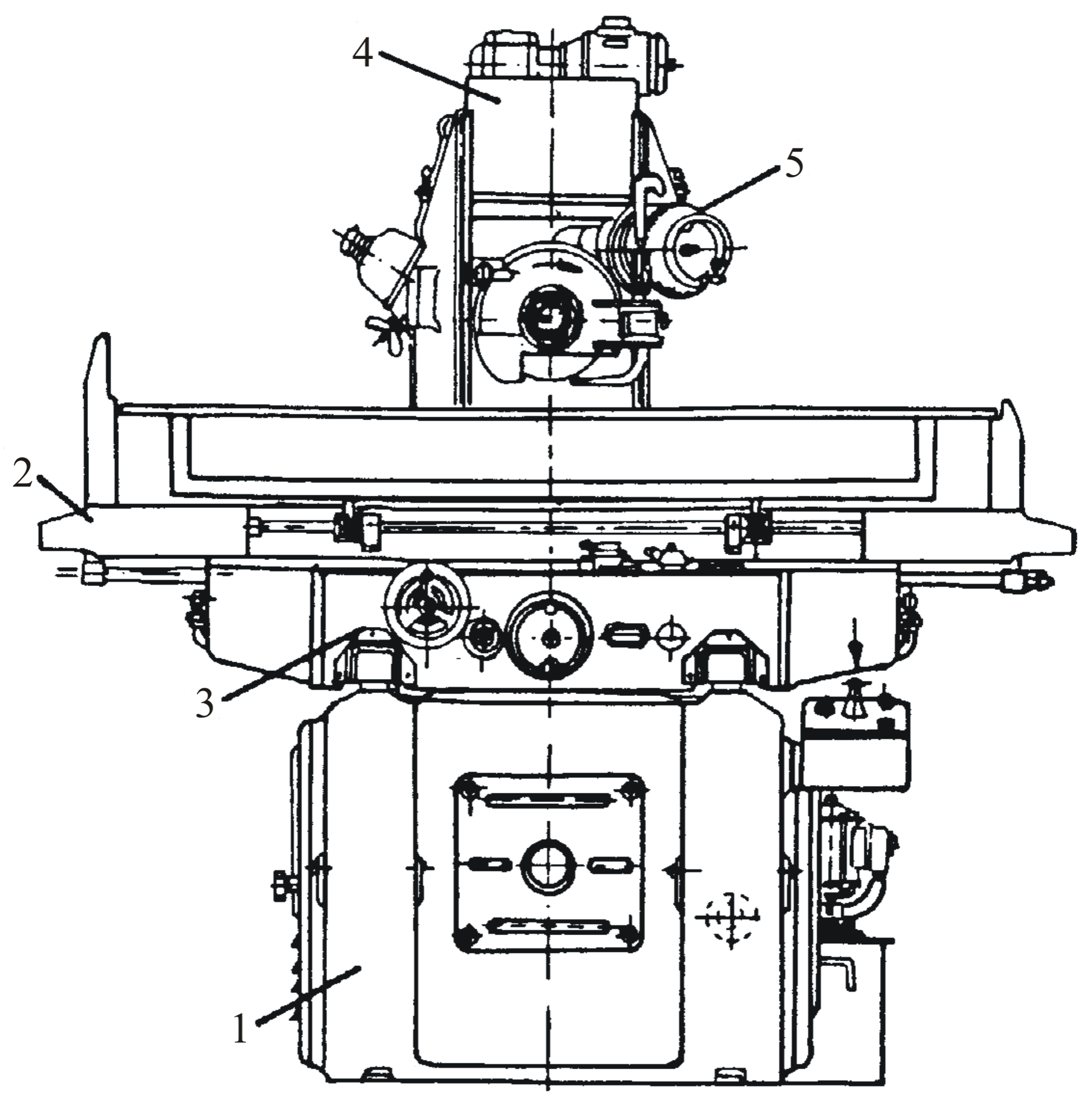

Рис. 4.6. Плоскошлифовальный станок: 1 – станина, 2 – стол, 3 – супорт, 4 – колонна, 5 – шлифовальная головка

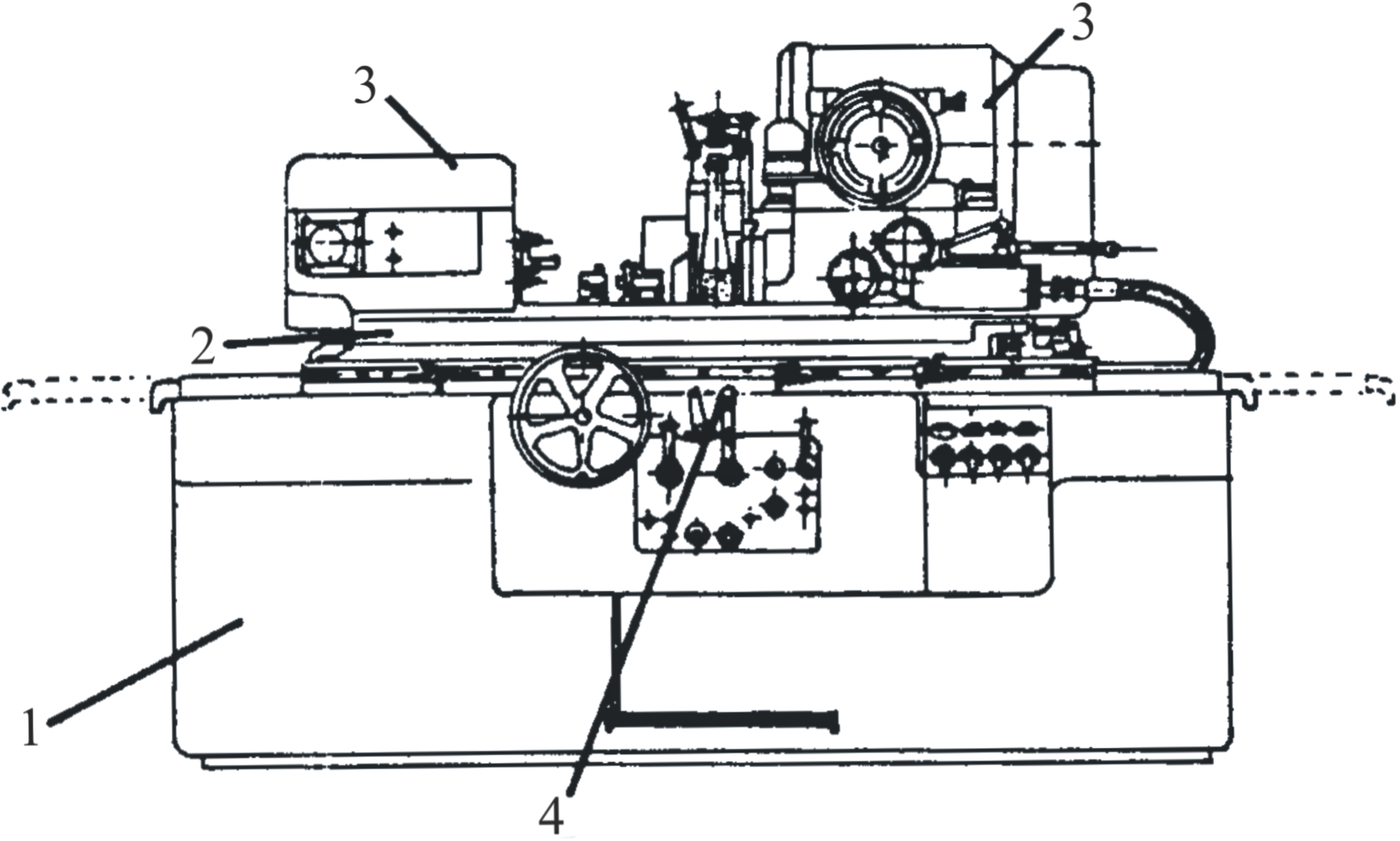

Рис. 4.7. Круглошлифовальный станок:1 – станина, 2 – стол, 3 – шлифовальная и задняя бабки, 4 – суппорт

1.1. Точение

Технологический процесс формообразования поверхностей заготовок точением характеризуется двумя движениями: вращательным движением заготовки (скорость резания) и поступательным движением инструмента – резца (движение подачи).

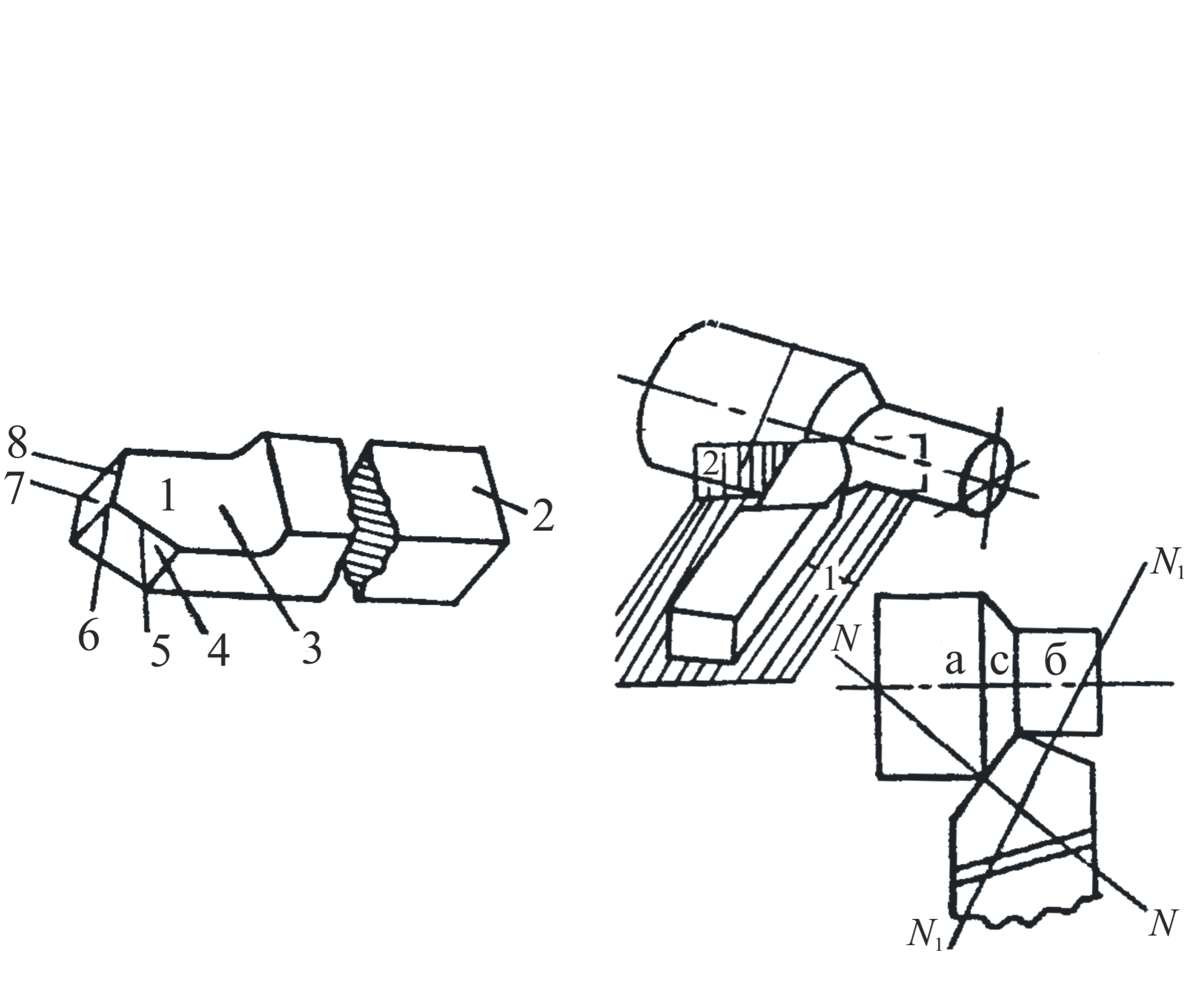

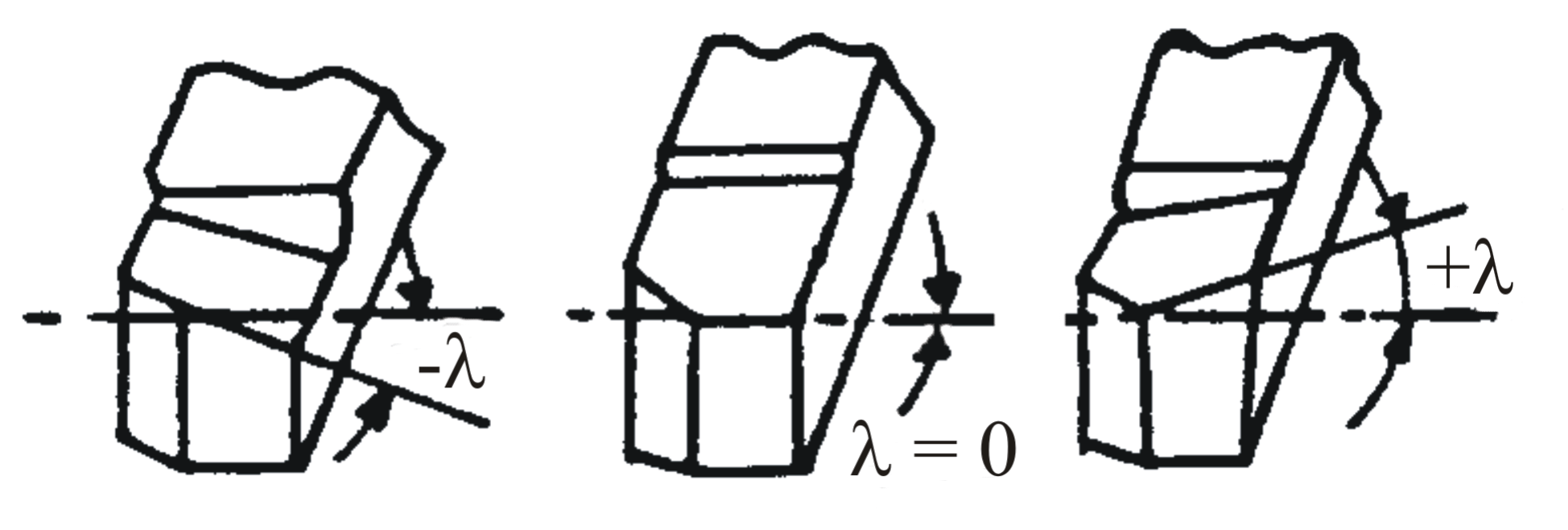

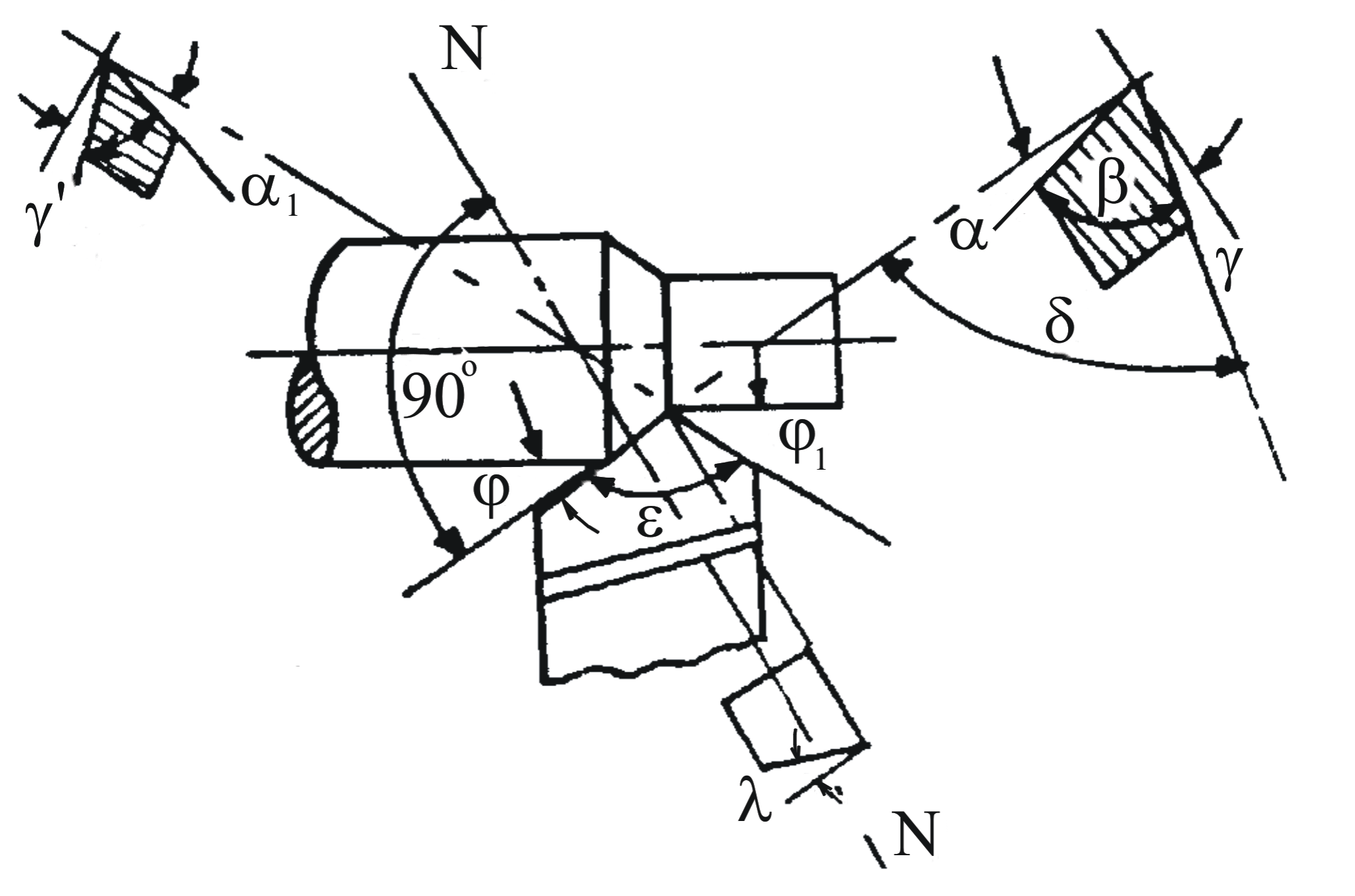

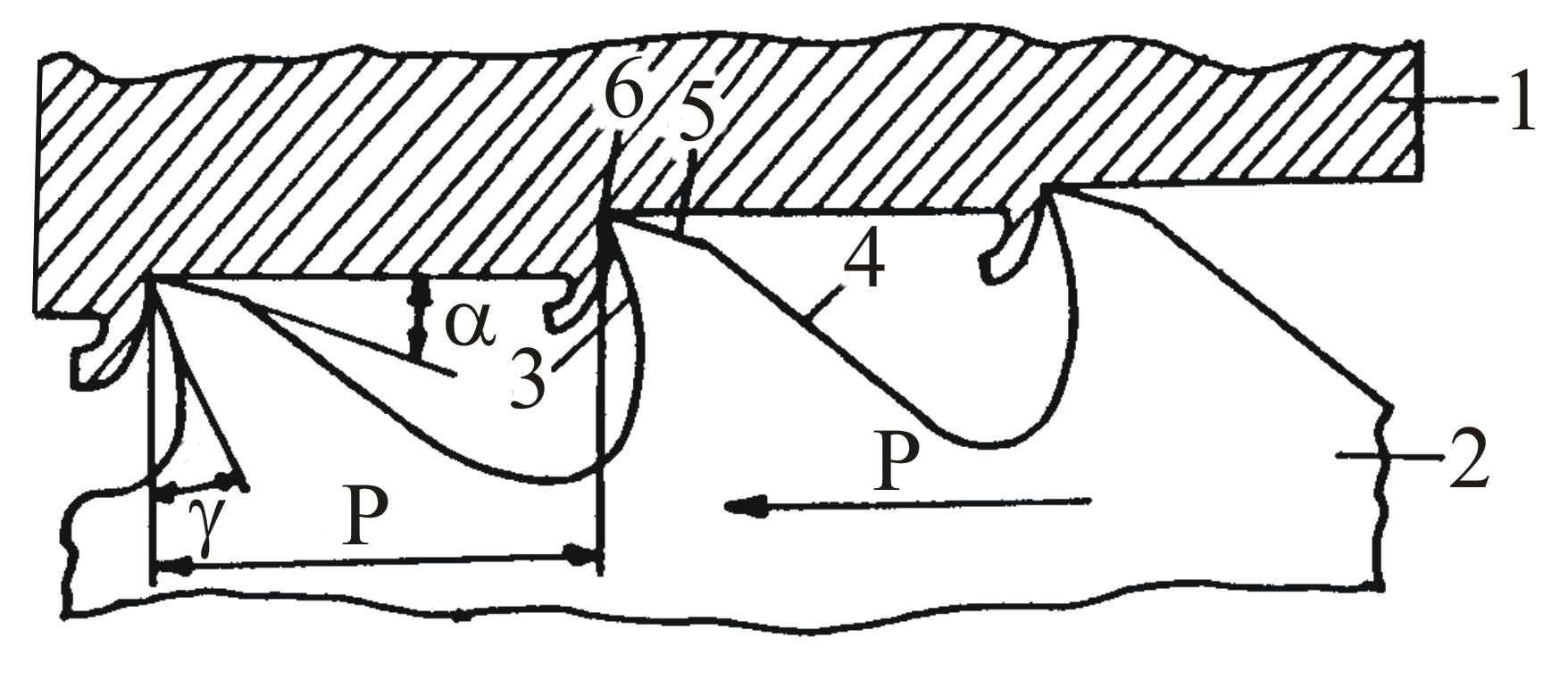

Элементы токарного проходного резца и его геометрия представлены на рис. 4.8 – 4.10, где – главный задний угол, – передний угол, – угол заострения, – угол резания, 1 – вспомогательный задний угол, – главный угол в плане, – угол наклона главной режущей кромки.

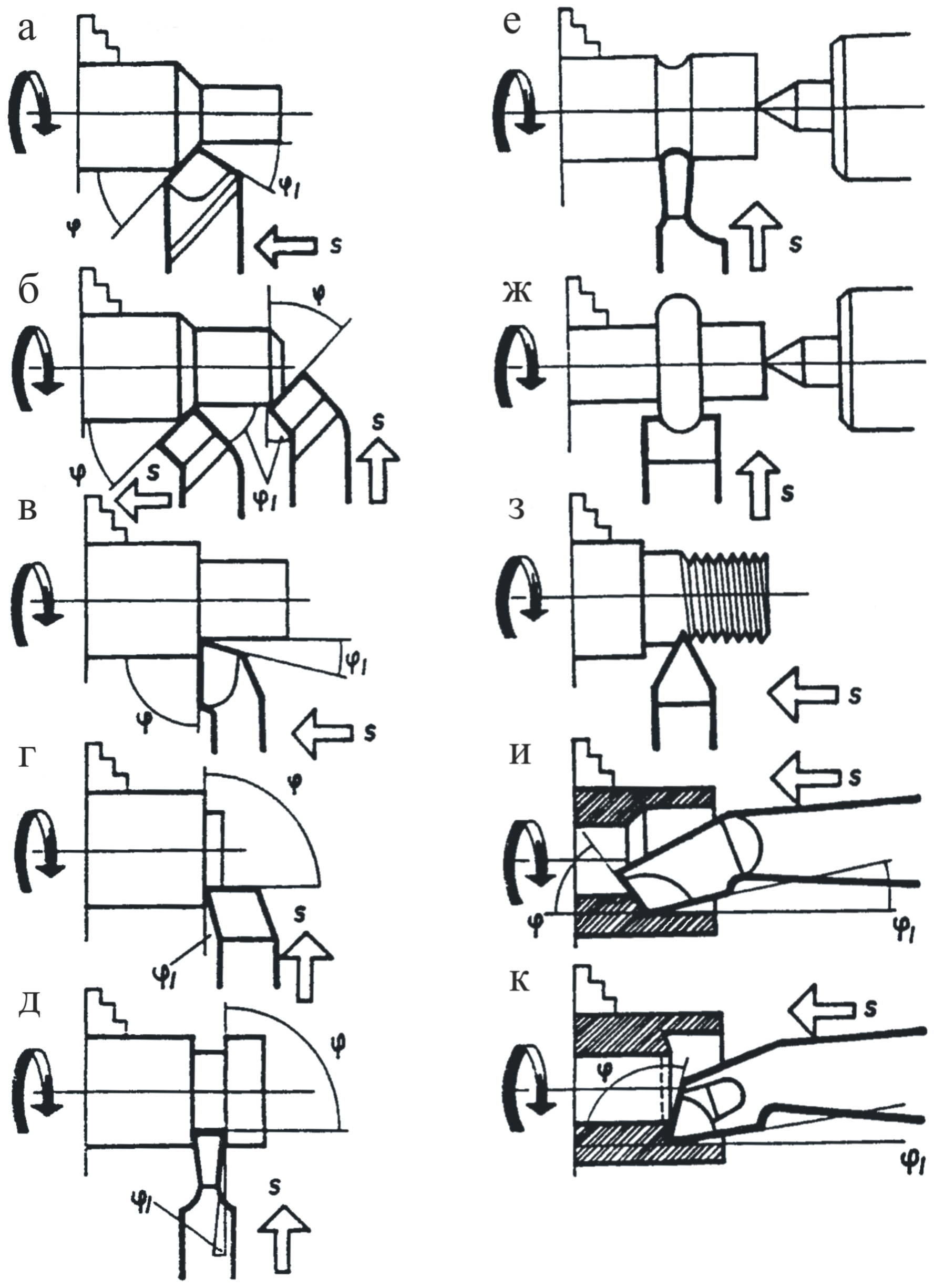

Дефекты токарной обработки цилиндрической поверхности показаны на рис. 4.11. По технологическому назначению (обтачивание, растачивание, подрезание, резка) резцы делятся на несколько типов (рис. 4.12).

Рис. 4.8. Части и элементы токарного проходного резца: 1 – рабочая часть, 2 – стержень, 3 – передняя поверхность, 4 – главная задняя поверхность, 5 – главное режущее лезвие, 6 – вершина резца, 7 – вспомогательная задняя поверхность, 8 – вспомогательное режущее лезвие

Рис. 4.9. Угол наклона главного режущего лезвия

Рис. 4.10. Углы резца в статике: N-N – главная секущая плоскость (след)

Рис. 4.11. Дефекты токарной обработки цилиндрической поверхности

Рис. 4.12. Типы токарных резцов: а – прямой проходной, б – отогнутый проходной, в – торцевой отогнутый, г – подрезной отогнутый, д – отрезной оттянутый, е – канавочный, ж – фасонный, з – резьбовой наружный, и – расточной отогнутый, к – торцевой внутренний

1.2. Сверление

Сверление – распространенный метод получения отверстий в сплошном материале. Сверлением получают сквозные и несквозные (глухие) отверстия и обрабатывают предварительно полученные отверстия в целях увеличения их размеров, повышения точности и снижения шероховатости поверхности (рис. 4.13). Сверление осуществляют при сочетании вращательного движения инструмента вокруг оси – главного движения и поступательного его движения вдоль оси – движение подачи. Оба движения на сверлильном станке сообщают инструменту.

Рис. 4.13. Примеры видов обработки на сверлильных станках: u – вращение, s – подача

Отверстия на сверлильных станках обрабатывают сверлами, зенкерами, развертками и метчиками, которые показаны на рис. 4.14.

Рис. 4.14. Обработка отверстий: I– сверление, II – зенкерование, III, IV – развертывание

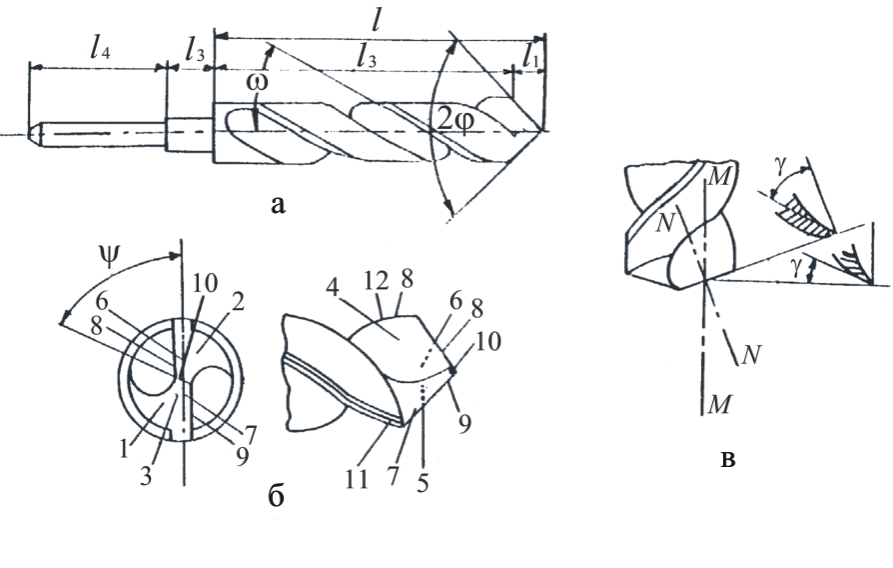

Рис. 4.15. Элементы (а) и геометрические параметры (б, в) спиральных сверл: l – рабочая часть (режущая l1 и калибрующая l2 части), l3 – шейка, l4 – хвостовик; 1, 2 – зубья, 3 – ленточка, 4, 5 – передние поверхности, 6, 7 – задние поверхности, 8, 9 – главные режущие лезвия, 10 – сердцевина, 11, 12 – вспомогательные лезвия или поперечное лезвие

Сверла по конструкции и назначению подразделяют на спиральные, центровочные и специальные. Элементы рабочей части и геометрические параметры спирального сверла показаны на рис.4.15.

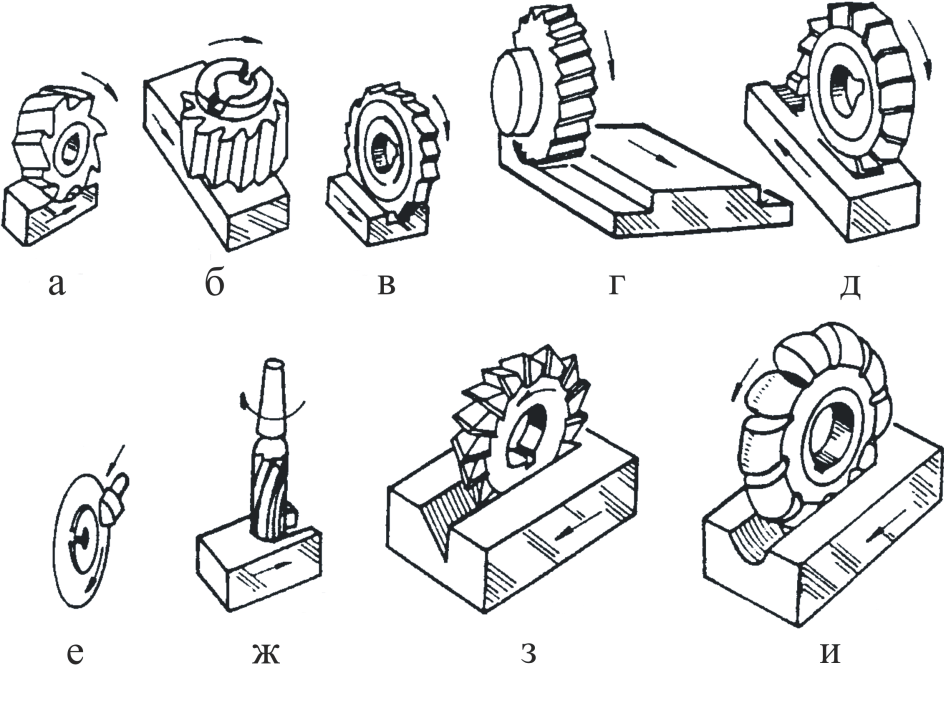

1.3. Фрезерование

Фрезерование – один из высокопроизводительных и распространенных методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. В отличие от точения фрезерованием можно получить детали любой формы, но с меньшим качеством обработки поверхности.

Технологический метод формообразования поверхностей фрезерованием характеризуется главным вращательным движением инструмента и обычно поступательным движением подачи.

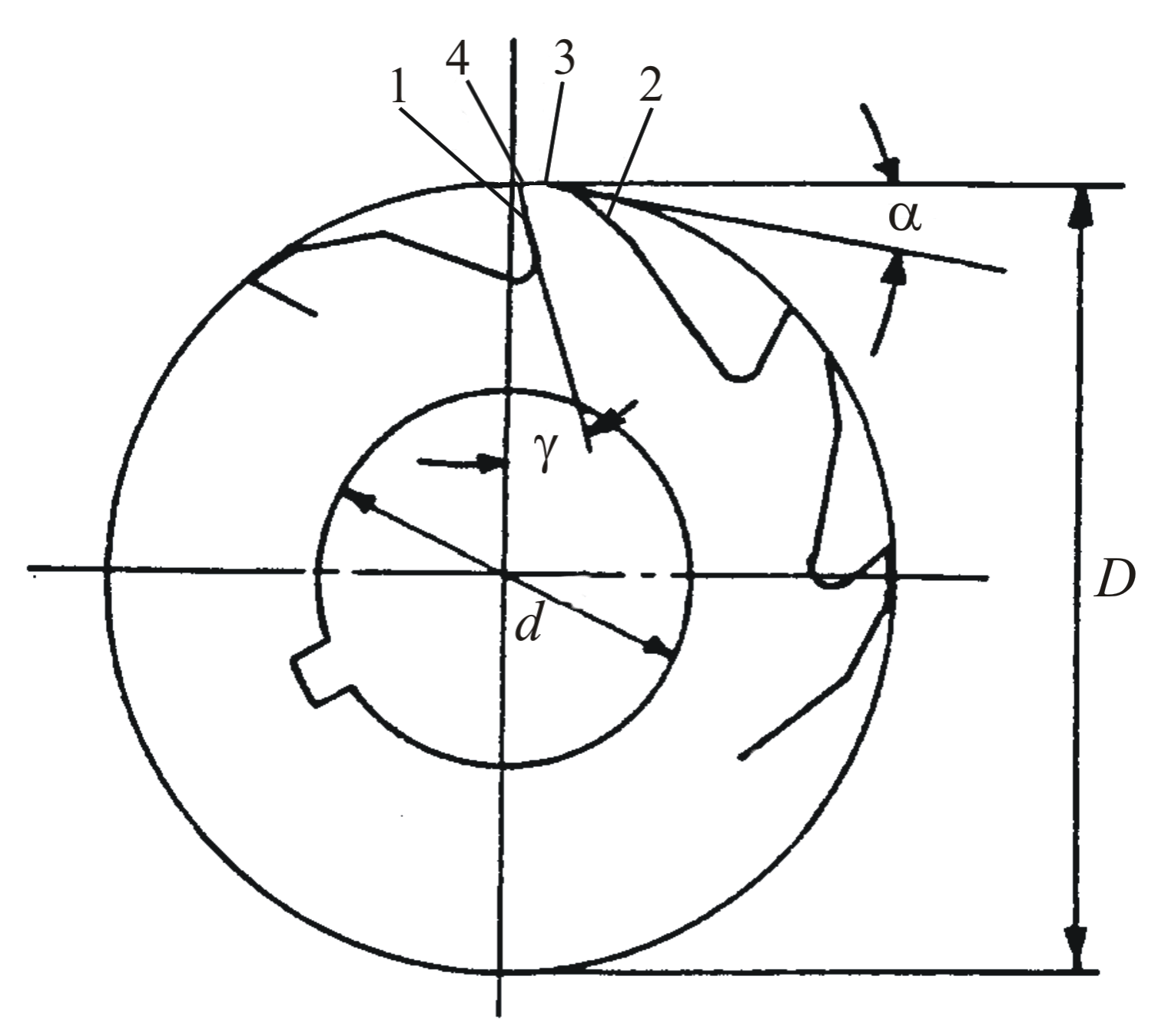

В зависимости от назначения и вида обрабатываемых поверхностей различают несколько типов фрез (рис. 4.16). На рис. 4.17 показана геометрия фрезы.

Рис. 4.16. Типы фрез: а – цилиндрические, б – торцевые, в-е – дисковые, ж – концевые, з – угловые, и – полукруглые

Рис. 4.17. Геометрия фрезы: 1, 2, 3 – передняя, затылочная и задняя поверхности соответственно, 4 – главная режущая кромка, – задний и – передний углы

1.4. Протягивание

Протягивание – высокопроизводительный метод обработки внутренних и наружных поверхностей, обеспечивающий высокую точность формы и размеров обрабатываемой поверхности (рис. 4.18). Протягивание осуществляют многолезвийным режущим инструментом – протяжкой. При его поступательном движении относительно неподвижной заготовки (главное движение резания) (рис. 4.19).

Способ обработки металлов протягиванием заключается в том, что каждый зуб протяжки срезает с обрабатываемой поверхности стружку небольшой толщины. Это возможно потому, что размер каждого последующего зуба протяжки несколько больше предыдущего. Обработанная поверхность характеризуется малой шероховатостью.

Рис. 4.18. Примеры отверстий и поверхностей, полученных протяжкой

Рис. 4.19. Геометрия протяжки: 1 – деталь, 2 – тело протяжки, 3, 4, 5 – передняя, затылочная и задняя поверхности соответственно, 6 – главная режущая кромка, – задний угол, – передний угол

1.5. Тепловые явления при резании металлов

В процессе резания металлов выделяется тепло. Основным источником тепла при резании является работа, затраченная на деформацию и разрушение срезаемого слоя, трение стружки о переднюю поверхность инструмента и трение задней поверхности резца о поверхность резания. Установлено, что основная часть теплоты выделяется в процессе деформации и разрушения срезаемого слоя.

В среднем при токарной обработке 50-86% теплоты уходит в стружку, 10-40% в резец, 3-9% в обрабатываемую заготовку и около 1% в окружающую среду.

На основе выше изложенного запишем выражение для баланса выделяющегося в процессе резания и отводимого тепла:

Q1 + Q2 + Q3 = q1 + q2 + q3 + q4 ,

где Q1 – теплота выделяющаяся при стружкообразовании, Q2 – при трении стружки о переднюю поверхность инструмента, Q3 – при трении задней поверхности инструмента о заготовку, q1 – тепло отводимое стружкой, q2 - заготовкой, q3 – режущим инструментом, q4 – окружающей средой.

Численные значения составляющих теплового баланса зависят от различных факторов: материала заготовки, способа обработки, режима резания, материала инструмента, геометрии заготовки и инструмента и т.д.

На распределение теплового потока по каналам теплоотвода главным образом влияет скорость (интенсивность) резания. С повышением скорости резания относительное количества тепла, отводимого стружкой увеличивается до 80% и даже более. В инструмент уходит сравнительно небольшая доля выделяющегося тепла. Тем не менее, резец непрерывно находится в зоне резания и при этом имеет достаточно малую теплопроводность, что создает условия для разогрева режущей кромки до очень высоких температур 800-1000 °С. Столь высокие температуры в процессе работы режущего инструмента недопустимы, так как приводят к потере твердости стали в процессе ее отпуска, а при еще более высоких температурах в процессе фазовых превращений.

Для интенсификации обработки металлов резанием за счет снижения температуры режущего инструмента используют смазочно-охлаждающие жидкости, которые снижают трение по передней и задней поверхности инструмента, что повышает его стойкость к износу и интенсифицируют теплоотвод. В качестве смазочно-охлаждающих жидкостей обычно используют суспензии, сульфафрезолы, минеральные и растительные масла, раствор соды в воде, скипидар, керосин и др.

Наряду с с использованием смазочно-охлаждающих жидкостей применяют все более твердые материалы для изготовления режущего инструмента, что позволяет увеличивать скорость резания и тем самым добиваться более высокой производительности труда.

1.6. Расчет основного технологического времени обработки металлов резанием

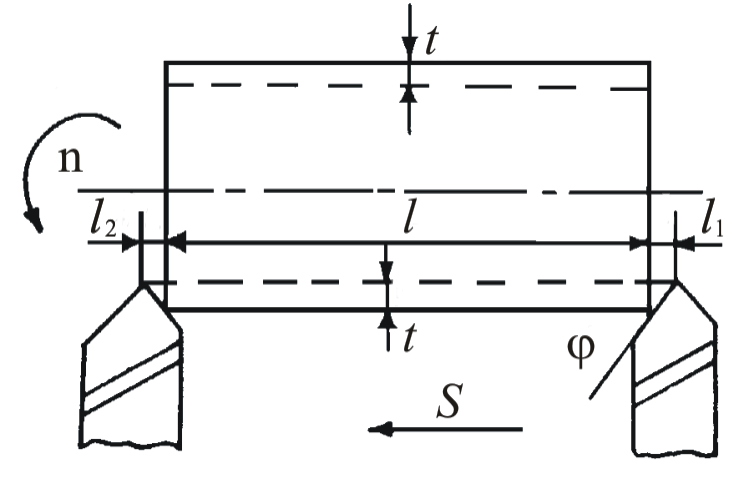

Важнейшей характеристикой эффективности обработки металлов резанием является основное технологическое время резания Т0. Это время можно рассчитать исходя из простых геометрических соотношений в соответствии со схемами, приведенными на рис. 4.20, в зависимости от конкретного способа обработки металла резанием.

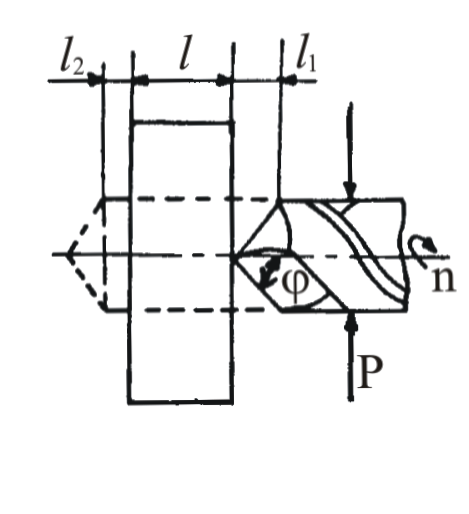

I. При точении.

При обработке цилиндрической поверхности заготовки на токарном станке (рис. 4.20. а) основное технологическое время определяется по формуле:

![]() мин,

мин,

а б

в г д

Рис. 4.20. Схемы к расчету основного технологического времени резания на обработку металла: а – при точении, б – при строгании, в – при сверлении, г – при фрезеровании, д – при круглом шлифовании

L – расчетная длина хода резца, мм; n – число оборотов заготовки в минуту; Sпр – величина продольной подачи (мм/об); i – количество проходов резцом, необходимое для снятия с заготовки припуска h, мм.

![]()

l – длина обтачиваемой поверхности мм; l1 – путь врезания резца, мм; l2 – путь перебега резца, мм.

![]() мм,

мм,

t – глубина резания, мм; – главный угол резца в плане; l2 – принимается 1-5 мм.

![]()

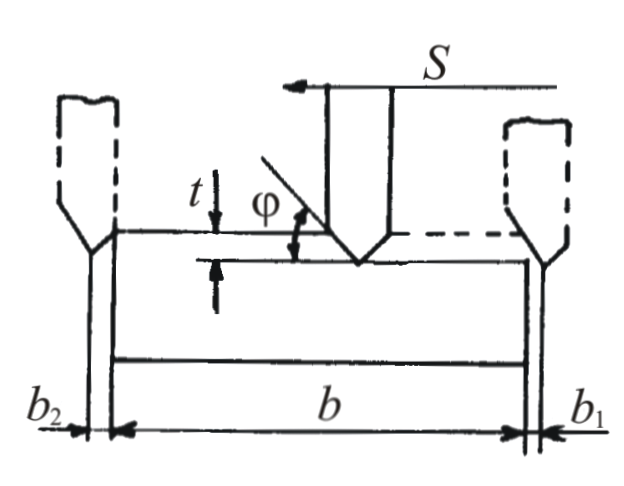

II. При строгании.

При обработке плоской поверхности заготовки на строгальном станке (рис. 4.20 б) основное технологическое время определяется по формуле:

![]() мин,

мин,

i – число проходов резца; S – подача; n – число возвратно-поступательных движений резца в минуту; В – расчетная длина хода резца.

![]()

Где

![]() ,

мм.

,

мм.

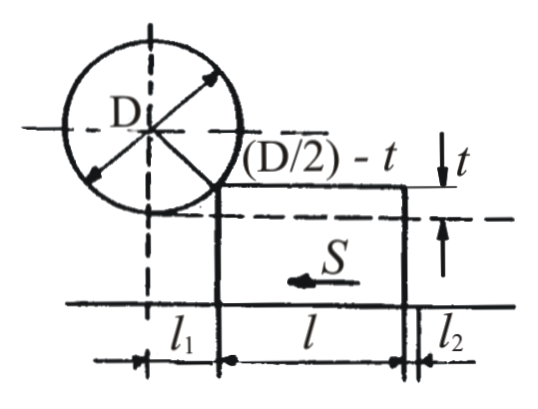

III. При сверлении.

При сверлении отверстий (рис. 4.20 в) основное технологическое время определяется по формуле:

![]() мин,

мин,

S – подача, мм/об; n – частота вращения, об/мин.

Ход сверла определяется по формуле:

l – толщина детали; l1 – длина врезания; l2 = 0,3·d – длина перебега, мм; d – диаметр сверла, мм.

IV. При фрезеровании.

При обработке заготовки на фрезерном станке (рис. 4.20. г) основное технологическое время определяется по формуле:

![]() мин,

мин,

Sм – минутная подача, мм/мин; Sz – подача на зуб, мм/зуб; Z – число зубьев фрезы; n – частота вращения фрезы; l – длина обрабатываемой детали; l1 – длина врезания, мм:

![]()

l2 = 2,0–5,0 мм – длина перебега, мм.

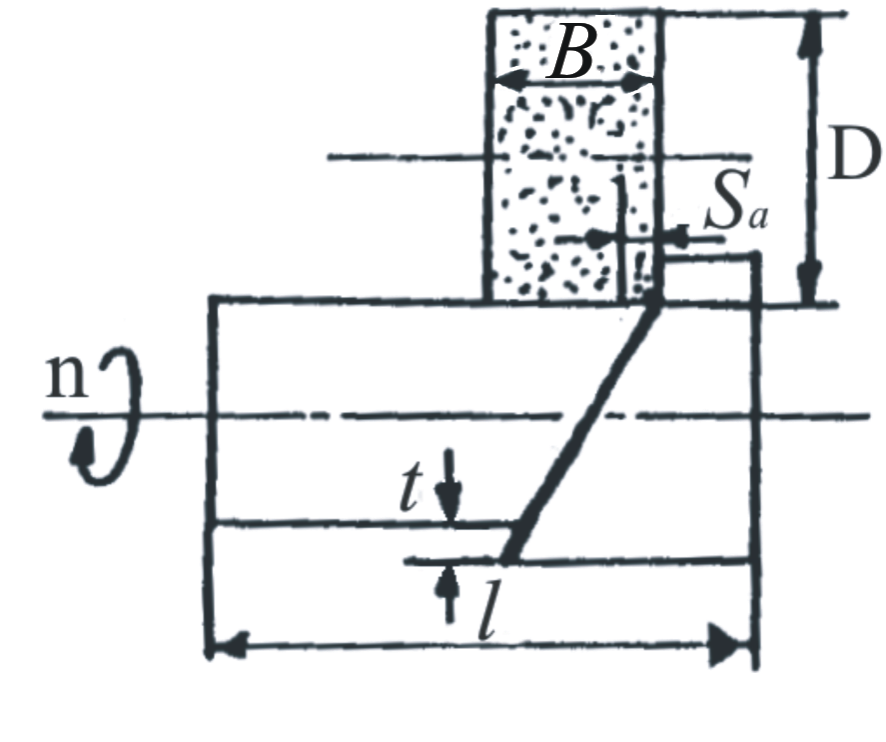

V. При шлифовании.

При обработке поверхности заготовки при круглом шлифовании (рис. 4.20 д) основное технологическое время определяется по формуле:

![]() мин,

мин,

![]() – длина хода стола, мм; m

= 0,30,5 – коэффициент;

В – ширина абразивного круга, мм; k

= – (1,21,7) коэффициент

доводки; h – подача

на глубину резания, мм; n

– число оборотов заготовки в минуту;

Sa

– продольная подача, мм/об.заг.; t

– глубина резания, мм.

– длина хода стола, мм; m

= 0,30,5 – коэффициент;

В – ширина абразивного круга, мм; k

= – (1,21,7) коэффициент

доводки; h – подача

на глубину резания, мм; n

– число оборотов заготовки в минуту;

Sa

– продольная подача, мм/об.заг.; t

– глубина резания, мм.