- •Воронеж 2015

- •Введение

- •Лабораторная работа № 1 основы технологии литейного производства

- •Лабораторная работа № 2 оборудование и способы обработки металлов давлением

- •Лабораторная работа № 3 оборудование и технологии сварки металлов

- •Лабораторная работа № 4 оборудование и способы обработки металлов резанием

- •2. Задание и порядок его выполнения

- •Заключение

- •Библиографический список

- •Оглавление

- •Основы технологии производства: лабораторный практикум в авторской редакции

- •394026 Воронеж, Московский просп., 14

Лабораторная работа № 2 оборудование и способы обработки металлов давлением

1. Теоретическое введение

1.1. Способы обработки металлов давлением

При обработке металлов давлением полуфабрикаты и изделия получают пластическим деформированием заготовки при нагреве или при комнатной температуре без снятия стружки.

Обработка металлов давлением обычно преследует две основные цели: получение изделий сложной формы из заготовок простой формы и улучшение кристаллической структуры исходного литого металла с улучшением его физико-механических свойств.

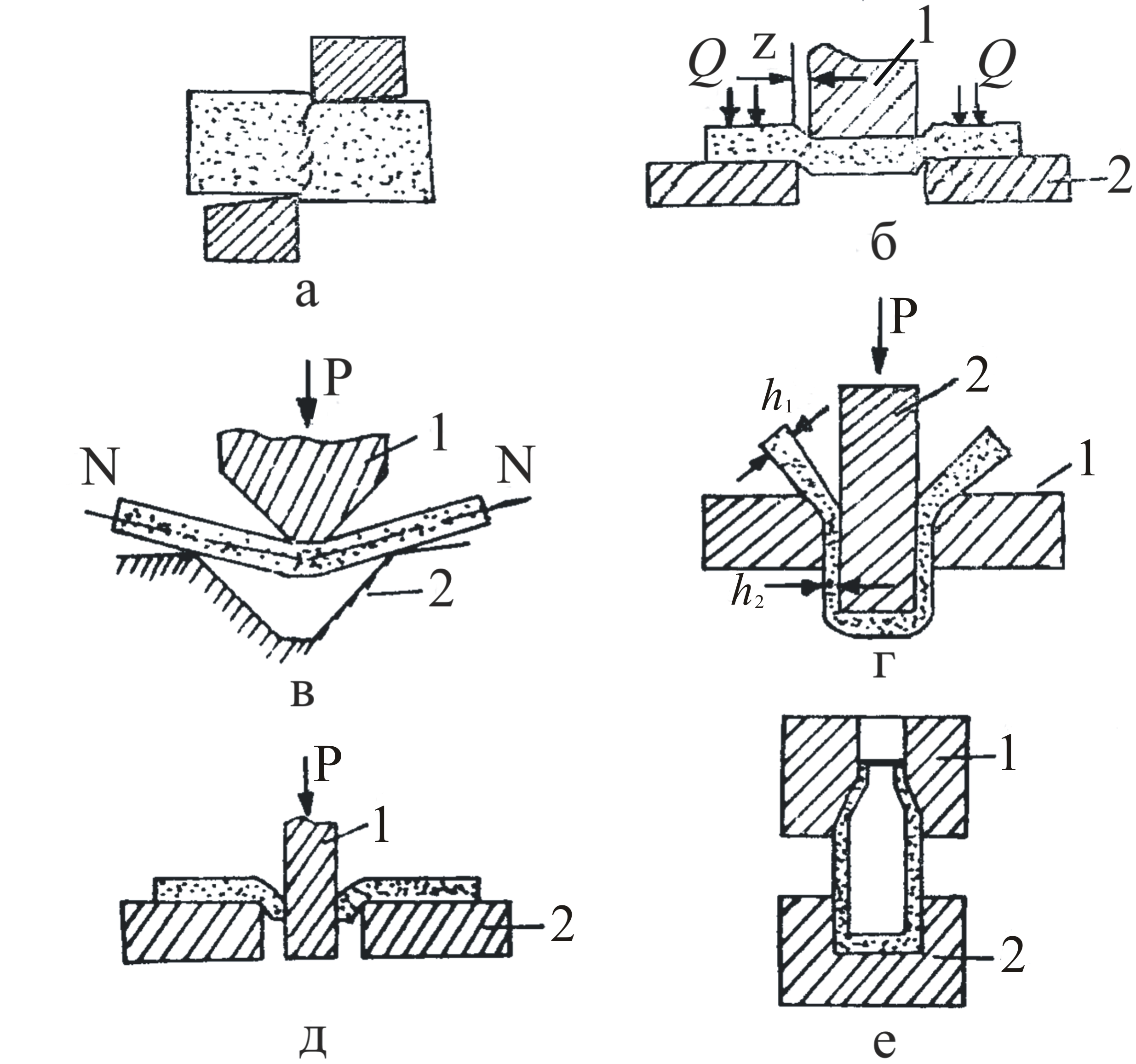

Основные способы обработки металлов давлением показаны на рис. 2.1.

1.1.1. Прокатка

Прокатка – это вид обработки металлов давлением, при котором заготовка силами трения втягивается в зазор между вращающими валками прокатного стана и пластически деформируется ими с уменьшением площади поперечного сечения.

Прокатка – наиболее распространенный вид обработки металлов давлением. Прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов.

Существуют три основных способа прокатки: продольная, поперечная, поперечно – винтовая (рис. 2.2).

При продольной прокатке деформация осуществляется между вращающимися в разные стороны валками (рис. 2.2 а). Заготовка втягивается в зазор между валками за счет сил трения и перемещается перпендикулярно осям валков. Этим спо-

Рис. 2.1. Схемы основных способов обработки металлов давлением: а – прокатка; б – волочение; в – прессование; г – ковка; д – объемная штамповка; е – листовая штамповка

Рис. 2.2. Схемы основных способов прокатки: а – продольная; б – поперечная; в – поперечно-винтовая

собом изготавливается около 90 % всей катаной продукции – сортовой прокат, ленты, полосы, листы.

Поперечная прокатка (рис. 2.2 б). Валки вращаются в одну сторону, сообщая заготовке только вращательное движение. Оси валков и заготовки параллельны.

В процессе поперечной прокатки обрабатываемое тело удерживается в валках с помощью специального приспособления. Обжатие заготовки по диаметру и придание ей требуемой формы сечения обеспечивается профилировкой валков и изменением расстояния между ними. Данным способом производят специальные периодические профили, изделия представляющие тела вращения – шары, оси, шестерни.

Поперечно – винтовая прокатка (рис. 2.2 в). Валки, вращающиеся в одну сторону, установлены под углом друг другу. Прокатываемый металл получает и вращательное и поступательное движение. В результате сложения этих движений каждая точка заготовки движется по винтовой линии. Применяется для производства труб и периодического проката.

Форма поперечного сечения называется профилем проката. Совокупность профилей различной формы и размеров называются – сортаментом проката Различают пять групп сортамента проката: сортовой, листовой, трубный, специальный и периодический.

1) Сортовой прокат. Среди сортового проката различают:

- заготовки круглого, квадратного и прямоугольного сечения для ковки и прокатки;

- простые сортовые профили (круг, квадрат, шестигранник, полоса, лента);

- фасонные сортовые профили:

- профили общего назначения (уголок, швеллер, тавр, двутавр);

- профили отраслевого назначения (железнодорожные рельсы);

- профили специального назначения (профиль для рессор, напильников).

2) Листовой прокат. Листовой прокат из стали и цветных металлов подразделяется на толстолистовой (4-60 мм), тонколистовой (0,2-4мм) и жесть (менее 0,2 мм). Толстолистовой прокат получают в горячем состоянии, другие виды листового проката – в холодном состоянии. Прокатку листов и полос проводят в гладких валках.

3) Трубный прокат. Трубный прокат получают на трубопрокатных станах. Различают бесшовные горячекатаные трубы диаметром 25-550 мм и сварные диаметром 5-2500 мм. Трубы являются продуктом передела круглой и плоской заготовки.

Схема процесса производства бесшовных труб предусматривает две операции: 1 – получение толстостенной гильзы (прошивка); 2 – получение из гильзы готовой трубы (раскатка).

Первая операция выполняется на специальных прошивочных станах в результате поперечно-винтовой прокатки. Вторую операцию выполняют на трубопрокатных раскатных станах различных конструкций.

Сварные трубы изготавливают на трубосварочных агрегатах различными способами: печной сваркой, контактной электросваркой и др. из полос – штрипсов. Процесс получения трубы состоит из получения заготовки в виде свернутой полосы и сварки ее в трубу.

Особое место занимают станы спиральной сварки. Трубы получают завивкой полосы по спирали на цилиндрических оправках с непрерывной сваркой спирального шва автоматической сварочной головкой.

4) Специальный прокат – продукция законченной формы: венцы зубчатых колес, тракторный башмак, автообод колеса).

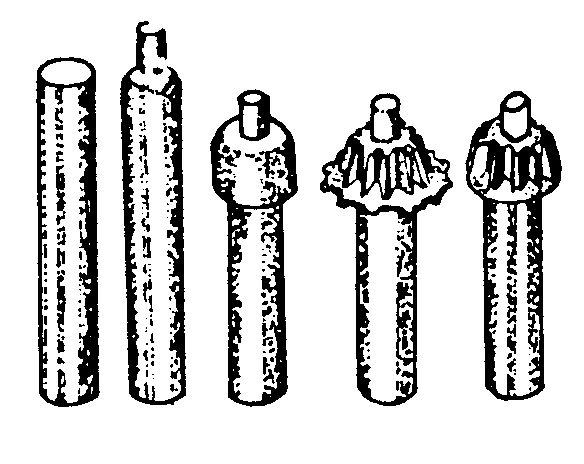

5) Периодический прокат – прокат, профиль которого периодически изменяется по длине (вагонные оси, полуоси автомобилей и др.). Периодические профили получают продольной, поперечной и винтовой прокаткой.

Инструментом прокатного производства являются валки. Они бывают гладкие для прокатки листов и лент, ступенчатые – для прокатки листовой стали, ручьевые – для получения сортового проката.

Валки состоят из бочки – рабочей части валка, шейки, которая опирается на подшипники станин и треф, имеющих форму крестовин для шарнирного соединения со шпинделем.

Профиль выреза на боковой поверхности валка называется ручьем. Ручей верхнего и нижнего валка образуют калибр. На каждой паре валков делают несколько калибров. Необходимый профиль на исходной заготовке получают путем последовательного пропуска заготовки через серию калибров.

Оборудованием для прокатки служат прокатные станы. Они состоят из рабочей клети (клетей), передаточного механизма и электродвигателя. Станы классифицируют по трем основным признакам: 1. По назначению. 2. По расположению рабочих клетей. 3. По количеству валков в рабочей клети.

По назначению прокатные станы делятся на обжимные и заготовительные.

На обжимных станах получают:

- блюм, с квадратным сечением 125×125 - 450×450. мм.

Исходной заготовкой при прокатке блюмов являются слитки весом 6-10 тонн, прокатка осуществляется на блюмингах.

- сляб, имеет прямоугольное сечение с размерами: толщина 50-300 мм, ширина 400-1800 мм. Исходной заготовкой при прокатке слябов является слиток весом до 25 тонн, прокатка осуществляется на слябинге. Прокатку производят в калибрах с обжатием в двух-взаимноперпендикулярных направлениях за 12-15 пропусков в течение 1-2 мин.

На заготовительных станах получают:

- заготовки с квадратным сечением 40×40 – 200×200 мм – прокаткой блюмов.

- сутунку с прямоугольным сечением, толщиной 6-50 мм и шириной 150-600 мм – прокаткой слябов.

Прокатные станы для изготовления готового продукта:

- рельсобалочные, служат для прокатки рельсов, балок, швеллеров, уголков и других профилей из блюмов и слябов.

- сортные, служат для получения крупно-, средне- и мелкосортной стали. Заготовками для прокатки крупносортной стали являются блюмы и слябы, для прокатки средне- и мелкосортной стали – заготовки различных размеров.

- проволочные, служат для прокатки проволоки –катанки диаметром 5-12 мм. Меньшие размеры получают волочением.

- листопрокатные. Делятся на толстолистовые и тонколистовые. Толстые листы, толщиной более 4 мм, катают из слябов, тонкие 0,2-3,75 мм катают из сутунки.

- трубопрокатные, служат для прокатки сварных и бесшовных труб.

- колесо- и бандажепрокатные, служат для получения железнодорожных колес и бандажей.

По количеству валков в рабочей клети и их расположению станы бывают двухвалковые (дуо): нереверсивные и реверсивные; трехвалковые (трио), четырехвалковые (кварто), многовалковые и универсальные.

1.1.2. Волочение

Процесс волочения состоит в протягивании заготовки (чаще всего в холодном состоянии) через постепенно сужающееся отверстие в волоке (фильере), поперечное сечение которого меньше поперечного сечения заготовки (рис. 2.1. б).

Степень деформации

![]() составляет для сталей 10-19%, для цветных

металлов до 36%.

составляет для сталей 10-19%, для цветных

металлов до 36%.

Волочение применяется:

- для изготовления тонкой проволоки, которую нельзя получить прокаткой

( диаметром 10-0,002 мм);

- для получения тонкостенных труб;

- для калибровки – придания точных размеров и высокого качества поверхности;

- для получения фасонных профилей.

Исходным материалом для волочения являются горячекатаный сортовой прокат (круглый, квадратный, шестигранный и др.), проволока, трубы из стали, цветных металлов и сплавов.

Перед волочением производится отжиг или нормализация для получения мелкозернистой структуры. Окалина, образующаяся в процессе горячей прокатки, вызывает быстрый износ инструмента, поэтому для ее удаления применяется травление в 10-25% растворе серной кислоты. Затем металл промывают, чтобы снять травильный слой. После чего, заостряют концы молотом или в ковочных вальцах и подают в волочильные станы. Так как после волочения образуется наклеп, то продукт отжигается.

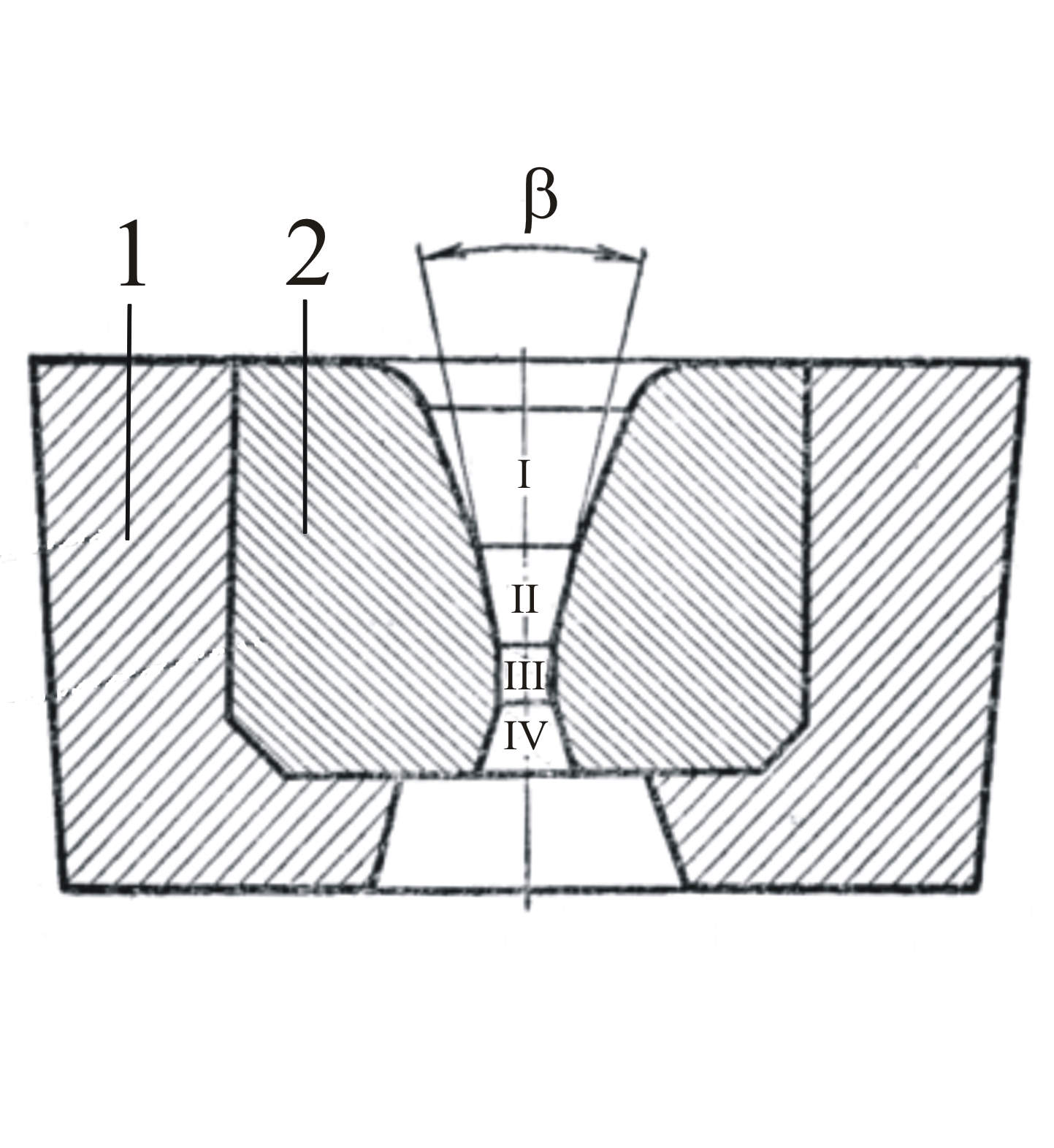

Инструмент для волочения – волока или фильер, рис. 2.3, состоит из обоймы 1, в которую вставлена волока 2. Волока имеет по длине четыре характерные зоны:

- I – входной или смазочный конус для введения заготовки в волоку с углом ~40о;

- II – рабочий или деформирующий конус с углом 10-24о;

- III – калибрующая часть (цилиндрической формы);

- IV – выходной конус с углом 45-60о.

Волоки изготовляют из инструментальных сталей и твердых сплавов ВК6, ВК8. Для получения проволоки с диаметром менее 1,2 мм волоки изготовляют из алмаза.

Волоки с одним глазком называются фильером, с несколькими – волочильной доской.

Рис. 2.3. Разрез волоки. 1 – обойма; 2 – волока

Максимальное обжатие за одну протяжку

ограничено. При этом напряжение волочения

![]() ,

представляющее собой отношение тянущего

усилия к площади поперечного сечения

прутка (проволоки) после прохода через

волоку, не должно превышать предела

прочности материала

,

представляющее собой отношение тянущего

усилия к площади поперечного сечения

прутка (проволоки) после прохода через

волоку, не должно превышать предела

прочности материала

![]() ,

т.е.

,

т.е.

![]() ,

,

где,

![]() .

Здесь Р – усилие волочения Н, F1

– площадь сечения прутка после волочения,

мм2.

.

Здесь Р – усилие волочения Н, F1

– площадь сечения прутка после волочения,

мм2.

В качестве оборудования для волочения применяют волочильные станы, которые по принципу работы тянущих устройств делятся на две группы:

1) цепные, реечные и др. – с прямолинейным движением тянущих устройств;

2) барабанные – с наматыванием обрабатываемого металла на барабан.

Барабанные волочильные станы делятся на станы однократного и многократного волочения, в которых заготовка последовательно проходит через несколько (до 20) волочильных матриц.

В станах однократного волочения имеется вертушка для установки бунта проволоки. Конец проволоки пропускают через волоку и наматывают после закрепления на вращающийся барабан.

В станах многократного волочения зубчатые передачи подобраны так, что по мере волочения с изменением сечения проволоки скорость вращения каждого последующего барабана возрастает. На станах барабанного типа протягивают проволоку диаметром 0,002-6 мм и прутки диаметром до 25 мм, сматываемые в бунты. Скорость волочения 6-3000м/мин, диаметр барабанов 150-1000 мм.

Для уменьшения потерь на трение применяются смазки жидкие и твердые. Твердой смазкой служит мыло, жидкой – смесь масла с графитом.

1.1.3. Прессование

Прессование – выдавливание металла из замкнутой полости инструмента-контейнера через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки с целью получения прутков или труб с поперечным сечением, соответствующим сечению отверстия инструмента.

Прессованию подвергается главным образом цветные металлы и сплавы (олово, свинец, медь и ее сплавы), а в некоторых случаях сталь.

В качестве исходного материала служат слитки, а также предварительно деформированные кованые или катаные заготовки диаметром до 500 мм и более и длиной до 1200 мм. Черные металлы и прессуют в горячем состоянии, цветные – как в горячем так и в холодном. Нагрев осуществляется в газовых или электрических методических печах.

Применяются два метода прессования – прямой и обратный. При прямом методе прессования (рис. 2.1 в) заготовку укладывают в полость контейнера. Давление пресса передается на заготовку пуансоном. При этом металл вынужден выдавливаться через матрицу. Матрица и пуансон перед началом работы нагреваются до 200-300оС. Истечение металла происходит в направлении движения пуансона.

При обратном методе прессования контейнер закрыт с одного конца, а давление пресса передается через полый пуансон с укрепленной на нем матрицей на заготовку. Истечение металла из отверстия матрицы происходит в направлении обратном движению пуансона.

Обычно выдавить полностью из контейнера весь металл заготовки не удается. Часть металла, остающуюся в контейнере, называют пресс-остатком. Этот металл удаляется отрезкой. Отходы металла составляют: при прямом методе 12-15%, при обратном методе 5-6%.

При прямом прессовании преодолевается трение металла о матрицу и стенки контейнера, при обратном методе трение возникает только при перемещении металла через матрицу.

Контейнер и матрица смазываются смесью машинного масла с графитом во избежание приваривания металла к стенкам. Часто в качестве смазки используют жидкое стекло.

Оборудованием для прессования служат гидравлические прессы усилием до 25 тысяч тонн. При прямом прессовании в силу вышеуказанных причин усилия затрачиваются больше, чес при обратном методе. Однако обратный метод прессования получил меньшее распространение ввиду сложности конструкции пуансона и пресса, меньшей производительности и более низкого качества поверхности.

К положительным сторонам прессования относят: более высокую точность изготовления профилей по сравнению с прокаткой; высокую производительность; возможность получения сложных профилей. Недостатки: значительный износ инструмента; большие отходы металла (при производстве труб отходы составляют ~40%).

Инструмент изготавливают из высоколегированных сталей – 5ХНВ, 7Х3, 3Х2В8 и др.

1.1.4. Ковка

Ковка – вид горячей обработки металлов давлением, при котором металл деформируется с помощью универсального инструмента (рис. 2.1 г). Получаемая заготовка называется поковкой.

Если течение металла в процессе пластической деформации ничем не ограничено или ограничено только с одной стороны, то ковка называется свободной.

Ковку, осуществляемую с применением молота или пресса, называют машинной свободной ковкой. Ручную ковку с помощью молотка и кувалды применяют для изготовления мелких поковок, главным образом, в ремонтных мастерских.

Ковка является единственно возможным способом изготовления тяжелых заготовок (весом до 250 т и более) типа валов гидротурбин, коленчатых валов судовых двигателей. Поковки меньшей массы (десятки и сотни килограммов) можно изготавливать и ковкой, и штамповкой. Исходными заготовками для получения тяжелых поковок являются слитки массой до 320 т. Для мелких поковок используется прокат.

Основные операции ковки:

- осадка – площадь поперечного сечения заготовки увеличивается за счет уменьшения ее высоты;

- высадка – осаживание части заготовки;

- протяжка – увеличение длины заготовки за счет уменьшения площади поперечного сечения;

- раскатка на оправке – увеличение диаметра кольца за счет уменьшения его толщины;

- разгонка – операция увеличения ширины части заготовки за счет уменьшения ее толщины.

- прошивка – операция получения сплошных или глухих отверстий;

- рубка – разделение заготовки на несколько частей;

- сварка – сваривание частей.

1.1.5. Штамповка

Штамповка – прогрессивный метод обработки металлов давлением с помощью специального инструмента, называемого штампом. В отличие от свободной ковки, течение металла при штамповке ограничено полостями штампа (рис. 2.1 д).

Изделия, полученные штамповкой, зачастую не требуют последующей механической обработки и не имеют отходов. Различают штамповку объемную и листовую. Штамповка может быть также горячей и холодной.

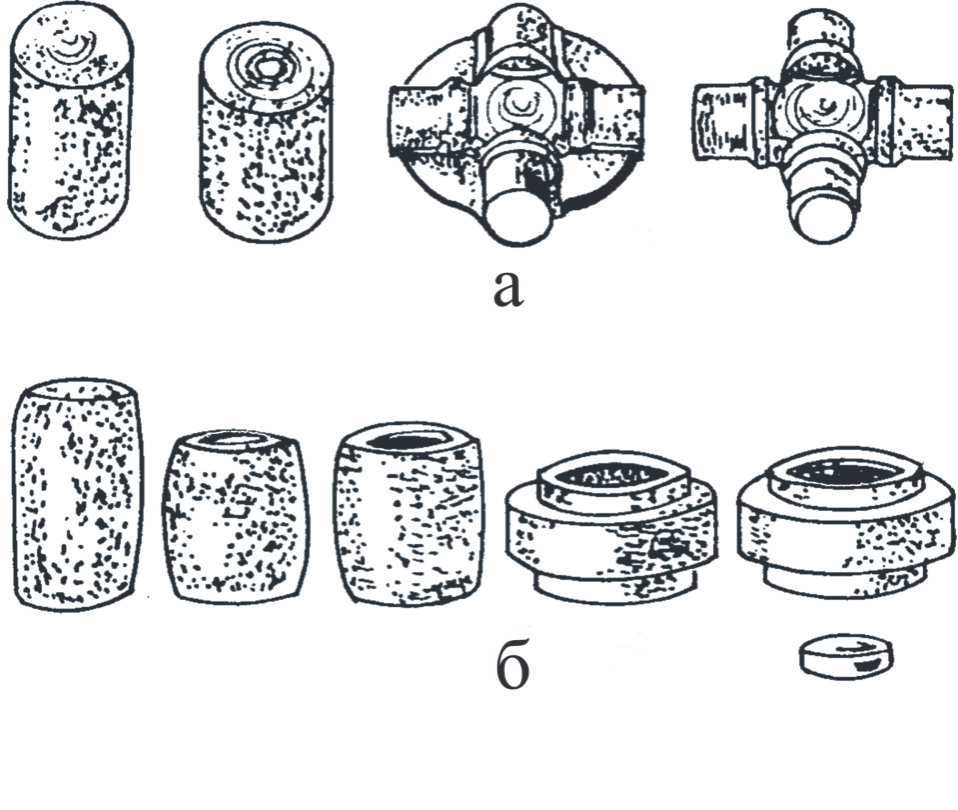

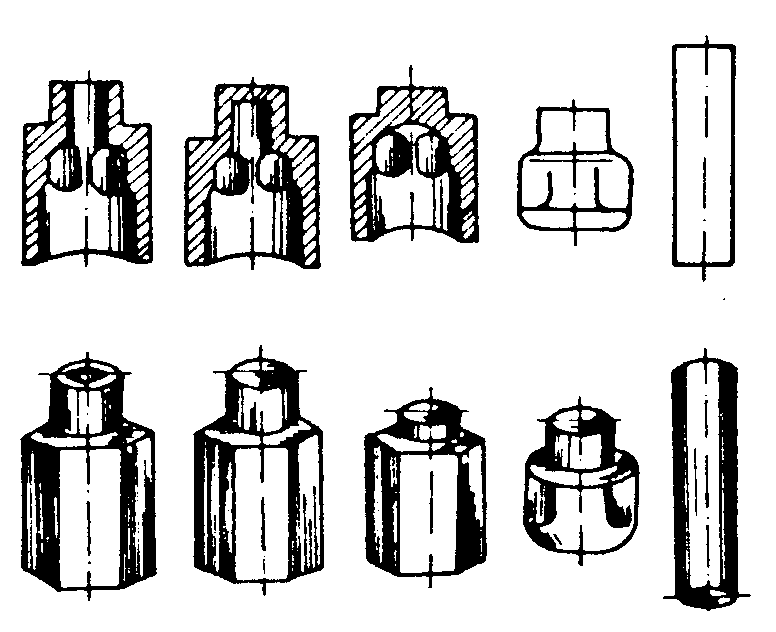

Основными методами штамповки являются объемная и листовая. При объемной штамповке формирование поковок осуществляется в специальных инструментах – штампах, показанных на рис. 2.4, которые могут быть открытыми и закрытыми.

Открытыми называются штампы, у которых вокруг всего периметра ручья имеется специальная облойная канавка, соединенная тонкой щелью с полостью штампа (рис. 2.4 а).

Избыток металла при штамповке вытесняется в облойную канавку. Такой штамп позволяет использовать заготовки с отклонением от размеров. Недостаток – образование отходов в виде облоя. Отход металла в облой составляет 10–20 % от массы поковки.

Закрытые штампы не имеют облойной канавки, следовательно, расход металла на отходы (на облой) отсутствует (рис. 2.4 б). Но закрытые штампы требуют точной по размерам заготовки. Объемная штамповка производится обычно в горячем состоянии.

Детали, изготовленные объемной штамповкой, показаны на рис. 2.5.

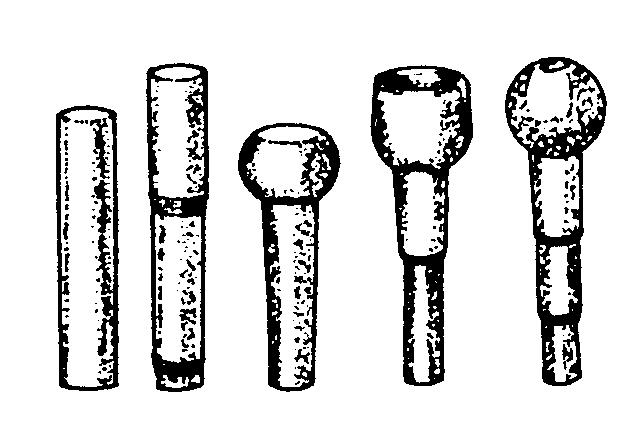

Основными операциями холодной объемной штамповки являются объемная формовка, выдавливание (прессование), калибровка, высадка и чеканка.

Объемная формовка – операция, при которой деталь получают обжатием заготовки в открытом или закрытом штампе.

Рис. 2.4. Типы штампов для объемной штамповки: а – открытый, б-закрытый; 1 – верхний (подвижный) штамп, 2 – нижний (неподвижный) штамп, 3 – штамповка, 4 – облой (заусенец)

|

|

|

г |

в |

д |

Рис. 2.5. Примеры изготовления изделий объемной штамповкой: а – без отверстия, б – с отверстием, в – шестигранной формы, г – с круглой головкой, д – ключи для патрона дрели |

|

Холодное выдавливание – изготовление сплошных и полых тонкостенных изделий из толстой заготовки выдавливанием металла в зазор между пуансоном и матрицей.

Холодная калибровка применяется для получения точных размеров и гладкой поверхности деталей, изготовленных горячей объемной штамповкой или другими методами.

Холодная высадка – уменьшение длины части заготовки с получением местного увеличения поперечных размеров. Например, при штамповке головок болтов, заклепок, винтов.

Чеканка – операция, посредством которой образуется выпукло-вогнутый рельеф на поверхности детали за счет незначительного перемещения металла под штампом.

Операции листовой штамповки можно классифицировать на разделительные и формоизменяющие. К основным разделительным операциям (рис. 2.6 a, б) относятся: резка – последовательное отделение части металла по прямой или кривой линии; вырубка – единовременное отделение материала от заготовки по замкнутому контуру, причем отделяемая часть является изделием; пробивка – получение отверстий отделением материала по замкнутому контуру внутри детали. На рис. 2.7 приведены примеры раскроя заготовки при вырубке. К основным формоизменяющим операциям относятся правка, гибка, вытяжка, протяжка, отбортовка, обжим.

Правка применяется для устранения неровностей и искривлений плоских деталей после вырубки, пробивки или формоизменяющих операций.

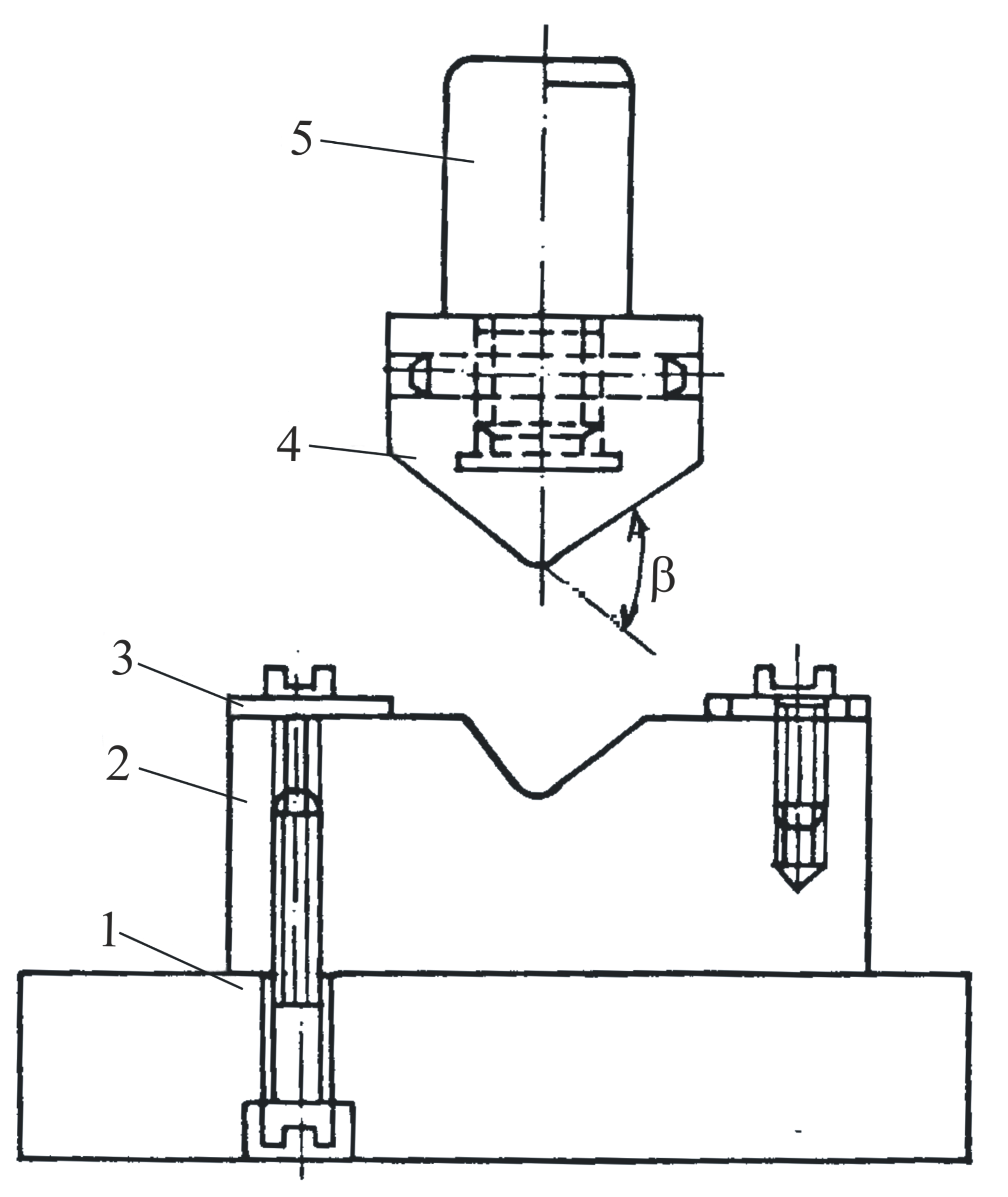

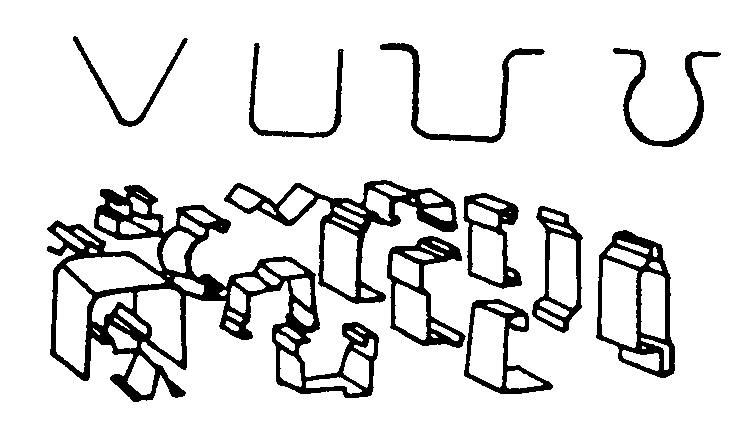

Гибка (рис. 2.6 в) бывает одноугловая – V-образная или двухугловая – U-образная. Схема формоизменения при гибке показана на рис. 2.8, а гибочный штамп и типы полуфабрикатов, получаемые гибкой, на рис. 2.9, 2.10.

Вытяжка – операция, превращающая плоскую заготовку в полую деталь или полуфабрикат (рис. 2.6 г).

Протяжка – вытяжка с утонением.

Отбортовка (рис. 2.6 д) – получение боротов (горловин) путем вдавливания центральной части заготовки с предварительно пробитым отверстием в матрицу.

Рис. 2.6. Схемы основных операций листовой штамповки: а – резка, б – вырубка, в – гибка, г – вытяжка, д – отбортовка, е – обжим; 1 – пуансон, 2 – матрица, Р – направление усилия, N – нейтральная линия, h – толщина заготовки, Z – размер зазора, Q – усилие прижима

Рис. 2.7. Примеры раскроя заготовки при вырубке: а –экономичный: б – неэкономичный

Рис. 2.8. Схема формоизменения заготовки при гибке: N – нейтральная линия, S – толщина заготовки

Рис. 2.9. Гибочный штамп. 1 – нижняя пластина, 2 – матрица, 3 – прижим, 4 – пуансон, 5 – хвостовик

Рис. 2.10. Типы полуфабрикатов, полученных гибкой

Обжим – операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы (рис. 2.6 е).

1.2. Оборудование кузнечно-штамповых цехов

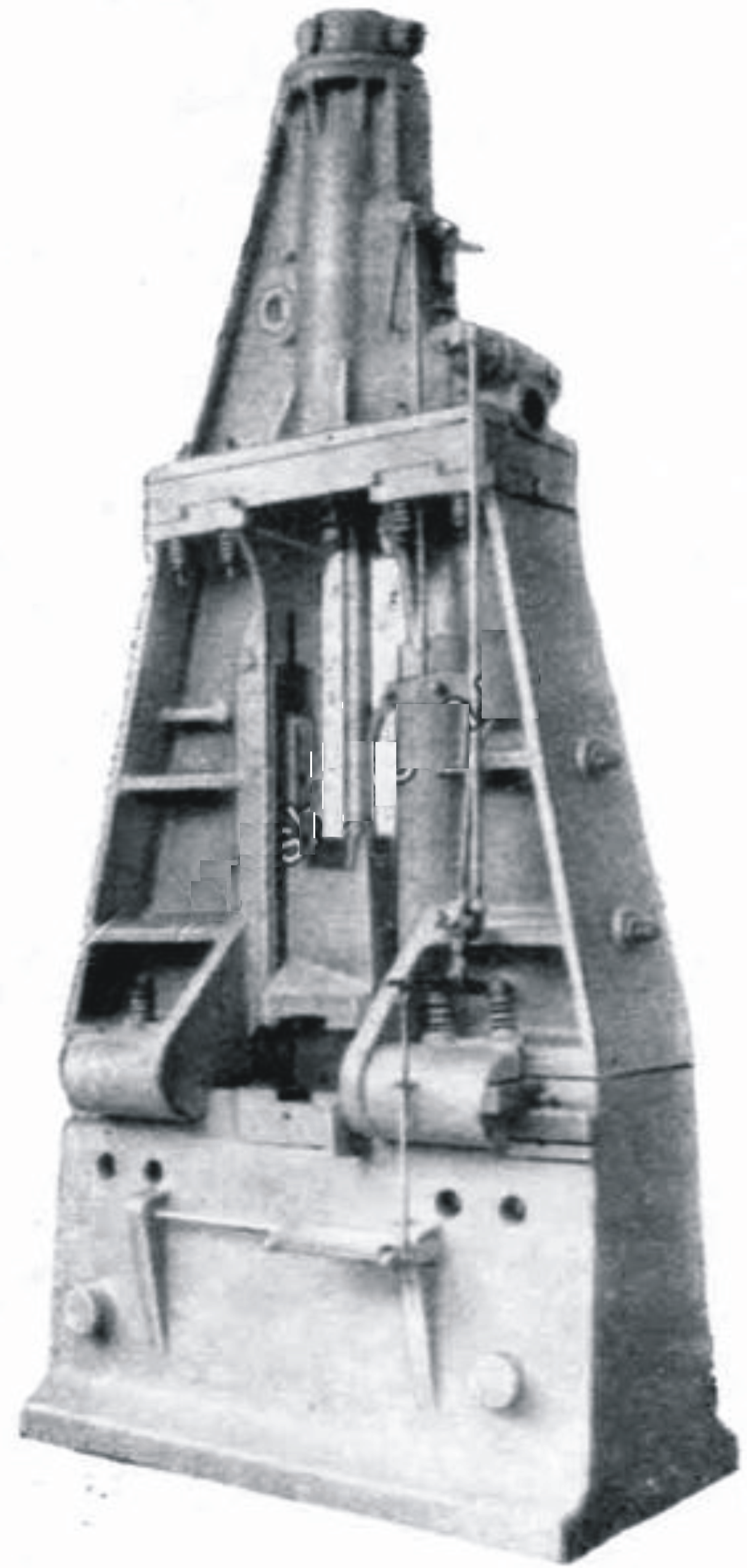

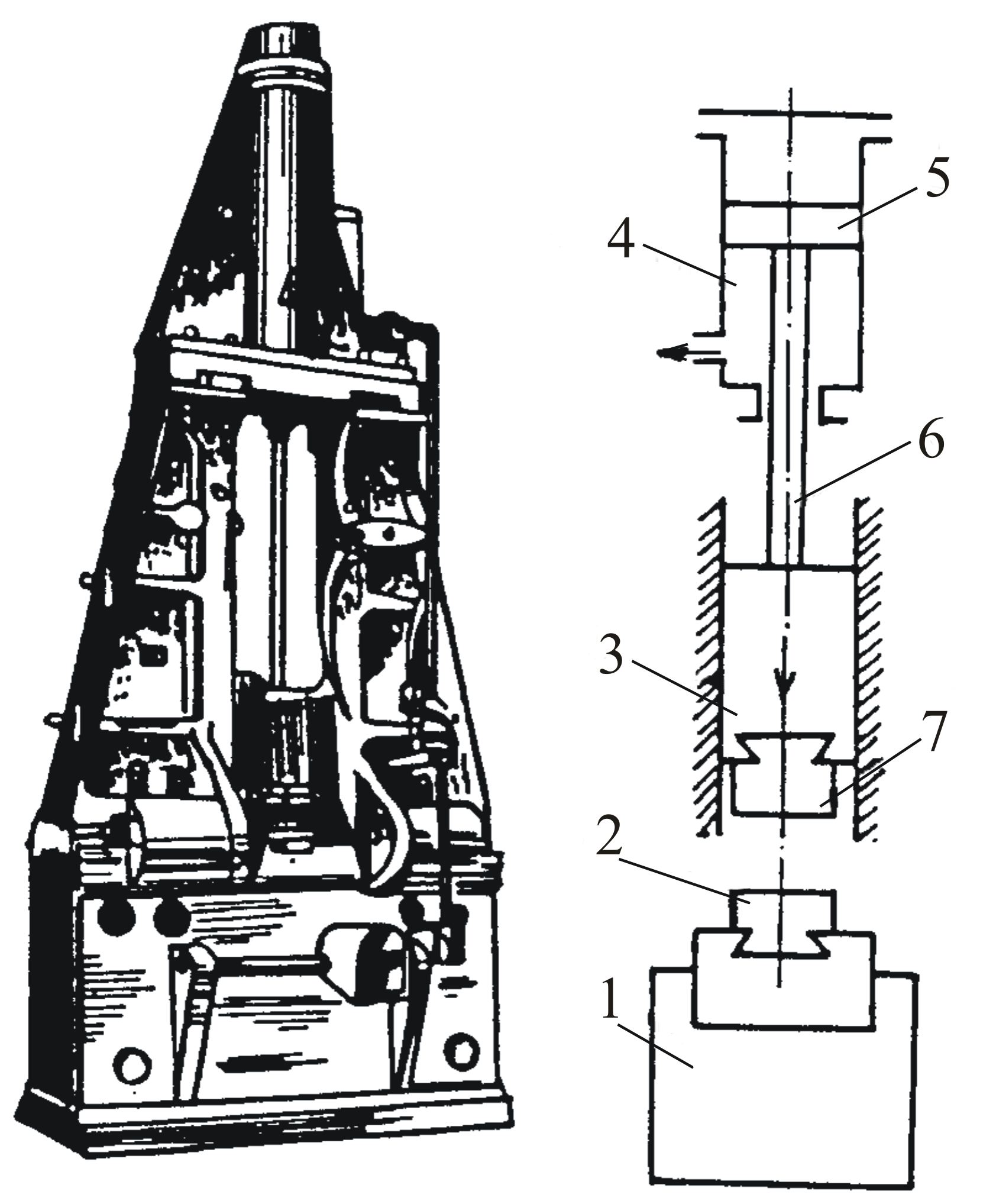

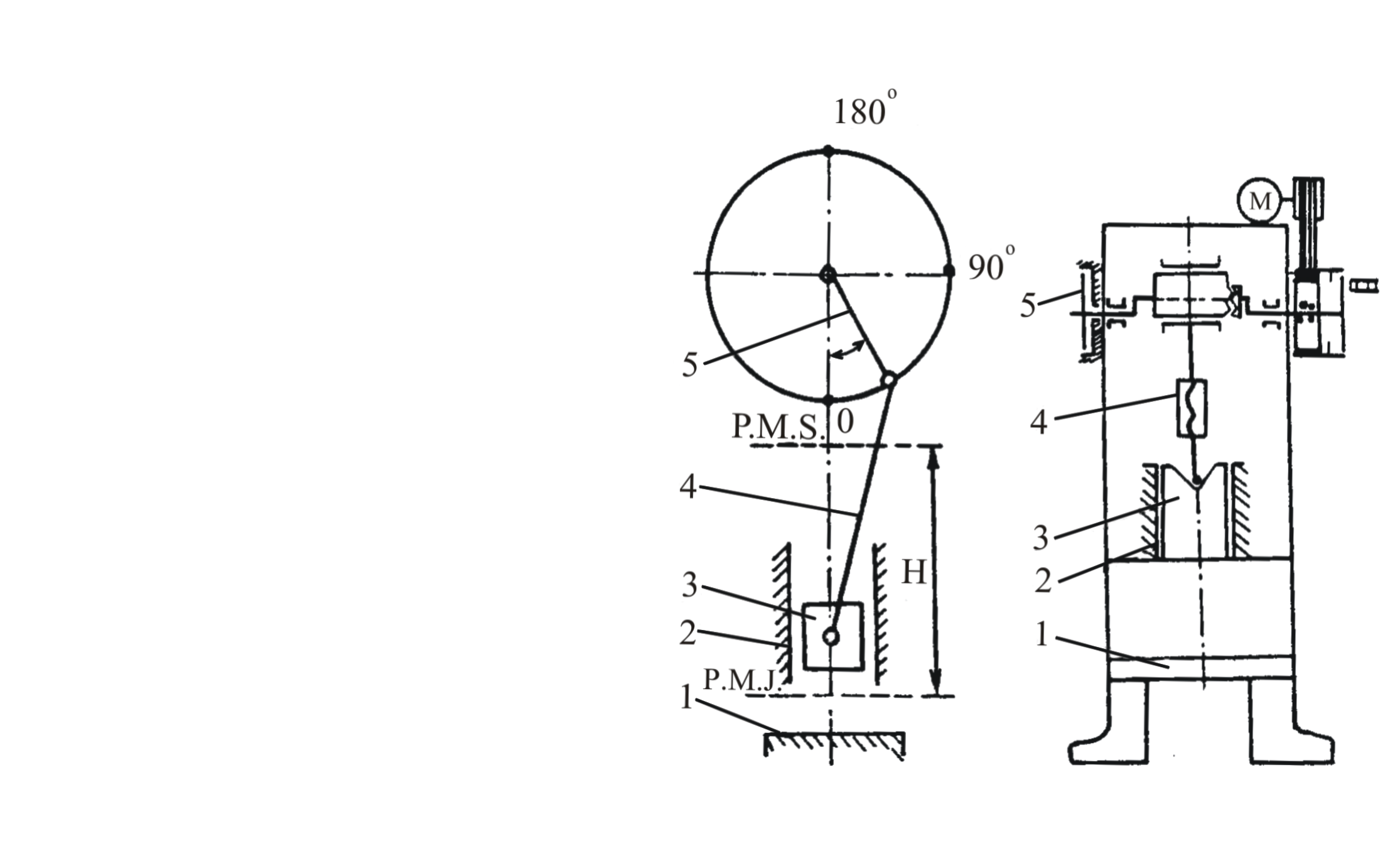

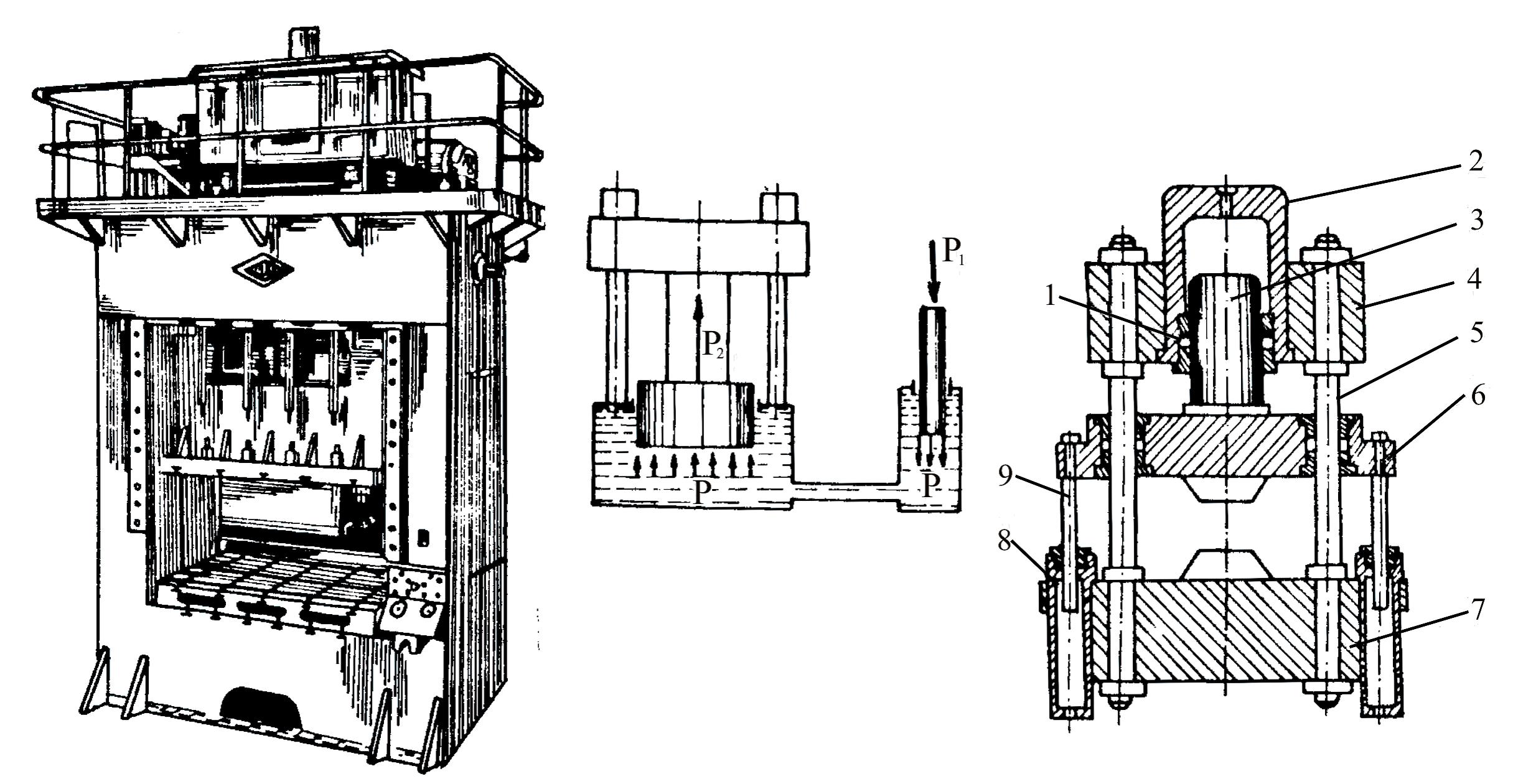

К наиболее типичным машинам кузнечно-штамповых цехов относятся молоты (рис. 2.11), прессы (рис. 2.12, 2.13). По конструкции, главным образом, по характеру привода они весьма разнообразны. Наиболее часто используются паровоздушные, пневматические, механические, гидравлические молоты.

По виду энергии прессы подразделяются на гидравлические и механические.

Проведение операций обработки давлением требует расчета целого ряда внешних параметров, например:

Размера заготовок для поковок:

![]()

где l – длина заготовки, d – ее диаметр или сторона квадрата.

Рис. 2.11. Молот пневматический ковочный М 211: 1 – стальная подушка; 2 – нижний боек; 3 – баба молота; 4 – рабочий цилиндр; 5 – рабочий поршень; 6 – шток; 7 – верхний боек

Рис. 2.12. Пресс кривошипный штамповочный простого действия КД-1424: 1 – стол, 2 – направляющие ползуна, 3 – ползун, 4 – шатун, 5 – кривошип

Рис. 2.13. Пресс гидравлический простого действия для листовой штамповки Р 315: 1 – соединение, 2 – рабочий цилиндр, 3 – поршень рабочего цилиндра, 4 – траверса неподвижная верхняя, 5-колонка, 6-траверса подвижная, 7 – траверса неподвижная нижняя, 8 – возвратный цилиндр, 9 – возвратный поршень

Веса исходной заготовки Gзаг при объемной штамповке:

![]()

где Gп – вес поковки, Gз – вес отходов в заусенец, Gу – вес угара при нагреве заготовки.

![]()

где fз – площадь сечения заусенечной канавки, S – периметр поковки в плоскости разъема, – плотность металла.

Усилие Р при гибке листового материала определяют по формуле:

![]()

где В – ширина заготовки, мм; в – предел прочности при растяжении, кг.с/мм2; r – радиус пуансона, мм; R = r + S – радиус матрицы, мм; S – толщина заготовки, мм.

2. Задание и порядок его выполнения

2.1. Изучите основные виды оборудования и схемы получения полуфабрикатов и деталей методами обработки металлов давлением.

2.2. Прокатайте медные и алюминиевые заготовки с помощью лабораторной модели прокатного стана. Оцените величину пластической деформации в продольном и поперечном направлении и степень пластической деформации заготовки.

2.3. Изучите конструкцию штампов и способов их крепления.

2.4. Проведите расчет формы и размеров заготовки для поковок заданного диаметра.

2.5. Проведите расчет веса заготовки для объемной штамповки в открытом штампе.

2.6. Рассчитайте усилие при гибке заготовки из предоставленного Вам материала.

2.7. Определите способность материалов к формоизменяющим операциям путем исследования угла загиба (рис. 2.9).

2.8. Проведите исследование изменения угла загиба металла (сплава) после различных видов термообработки.

2.9. Обоснуйте полученные результаты со структурной точки зрения.

3. Контрольные вопросы

3.1. Какие виды оборудования ОМД Вам известны?

3.2. Каковы основные способы ОМД металлов?

3.3. Назовите основные виды штампов.

3.4. Каковы основные операции листовой штамповки?

3.5. Назовите типы штампов объемной штамповки.

3.6. Каковы ошибки при креплении штампов?

3.7. Как определяют вес исходной заготовки при объемной штамповке?

3.8. Как определить размер заготовки при ковке?

3.9. Как определить усилие при гибке?

3.10. Каковы достоинства и недостатки ОМД металлов?