- •Воронеж 2015

- •Введение

- •Лабораторная работа № 1 основы технологии литейного производства

- •Лабораторная работа № 2 оборудование и способы обработки металлов давлением

- •Лабораторная работа № 3 оборудование и технологии сварки металлов

- •Лабораторная работа № 4 оборудование и способы обработки металлов резанием

- •2. Задание и порядок его выполнения

- •Заключение

- •Библиографический список

- •Оглавление

- •Основы технологии производства: лабораторный практикум в авторской редакции

- •394026 Воронеж, Московский просп., 14

Лабораторная работа № 3 оборудование и технологии сварки металлов

1. Теоретическое введение

Сварка – технологический процесс получения неразъемных соединений материалов посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, или пластическим деформировании, или совместным действием того и другого.

Сварные соединения можно получать двумя принципиально разными путями – сваркой плавлением и сваркой давлением.

Нагрев свариваемых деталей осуществляется различными способами: электрической дугой, газокислородным пламенем, в печи, прямым пропусканием тока, лазером и т.д. По-разному обеспечивается защита зоны сварки от воздействия кислорода воздуха и ее принудительная деформация. Отсюда следует многообразие технологических процессов сварки. Сейчас их известно более семидесяти.

1.1. Электродуговая сварка

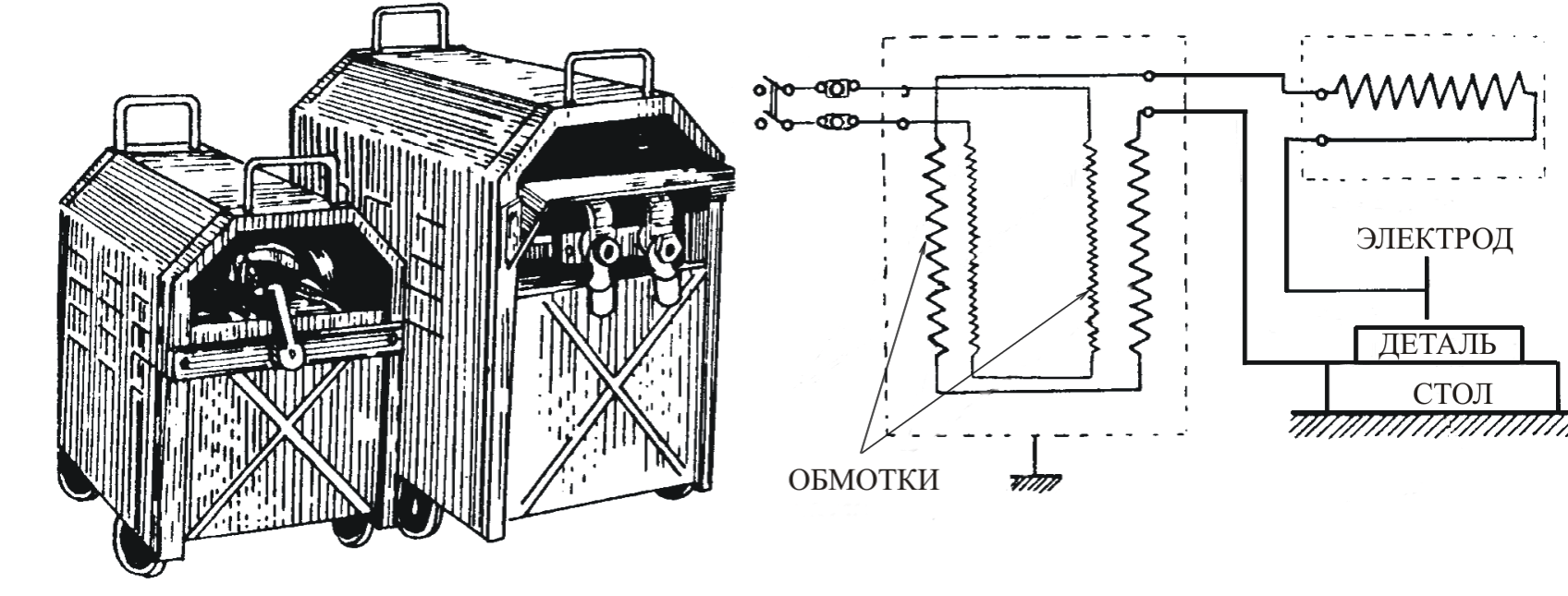

В электродуговой сварке для нагрева свариваемых деталей применяется энергия электрической дуги. Для питания сварочной дуги применяют источники переменного тока – сварочные трансформаторы (рис. 3.1) и источники постоянного тока – сварочные выпрямители и генераторы. В настоящее время сварочные трансформаторы заменяются современными источниками, которые, обеспечивая те же самые характеристики, имеют малую массу и габариты.

Принципиальная схема электродуговой сварки сварочной дугой постоянного тока прямого действия представлена на рис. 3.2.

Рис. 3.1. Общий вид и схема сварочного трансформатора типа СТЭ с дросселем

Рис. 3.2. Схема электродуговой сварки: 1 – электрод, 2 – зона горения дуги, 3 – дуга электрическая и зона радиационного воздействия дуги, 4 – деталь, 5 – катодное пятно, 6 – сварочная ванна, 7 – кратер, 8 – анодное пятно, h – глубина проплавления

Электродуговая сварка подразделяется на два вида по типу используемых электродов:

- сварка плавящимся электродом;

- сварка не плавящимся электродом.

При сварке плавящимся электродом используется электрод, схема которого представлена на рис. 3.3.

Рис. 3.3. Схема плавящегося электрода для электродуговой сварки. 1 – металлический стержень (присадочный материал); 2 – обмазка

При горении дуги плавящийся электрод расплавляется. Плавящийся металлический стержень заполняет пространство, между свариваемыми частями, образуя ванну расплавленного металла. Обмазка содержит легко ионизирующиеся вещества, которые обеспечивают устойчивое горение дуги. Кроме того, расплавленная обмазка создает слой шлака на поверхности расплавленного металла, что предохраняет его от окисления кислородом воздуха.

При сварке не плавящимся электродом, для заполнения шва расплавленным металлом, используют присадочную проволоку, подаваемую в зону горения дуги из вне. Неплавящиеся электроды изготавливают из тугоплавких материалов обычно вольфрама или графита. Тугоплавкие материалы очень быстро сгорают в атмосфере и могут работать только в инертной среде. Чаще всего в качестве инертной среды используют аргон, по этой причине такую сварку называют аргонодуговой. Поток аргона проходит через горелку, защищая от окисления электрод и сварной шов, и обеспечивая превосходное качество сварного соединения.

Кроме того, электродуговая сварка может проводиться переменным и постоянным током. Постоянный ток предпочтительнее, так как обеспечивает устойчивое горение дуги.

Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль заготовки. Изменяя угол наклона электрода по отношению к поверхности свариваемого металла, можно регулировать глубину расплавления. При сварке тонких листов накладывают шов в виде валика шириной 0,8 – 1,5 диаметра электрода. При сварке толстых листов применяют уширенные валики.

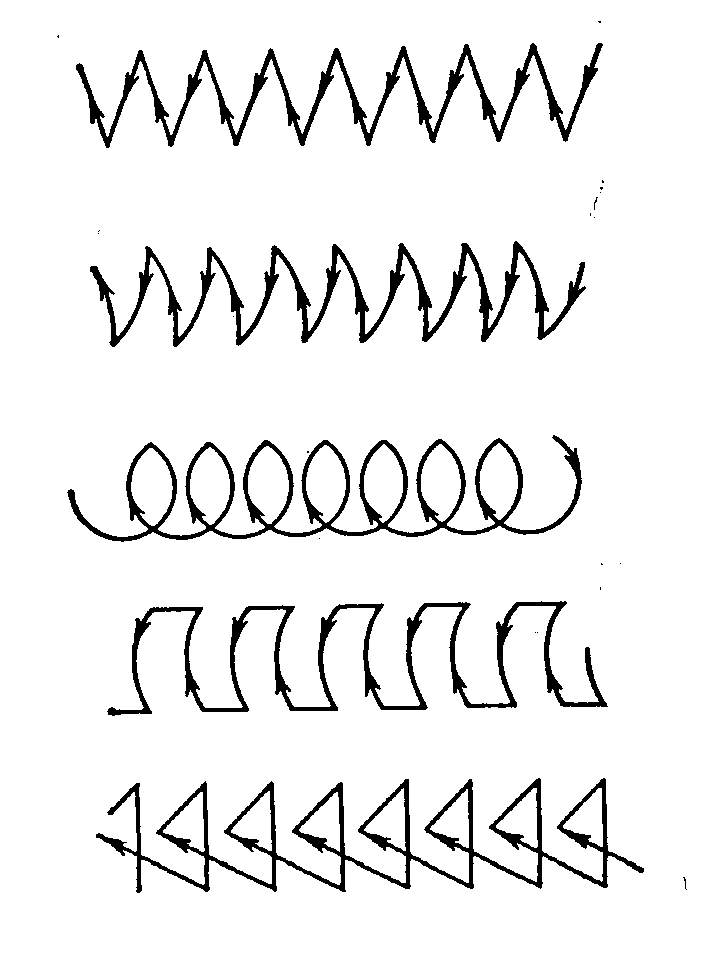

При создании сварочных швов конец электрода должен совершать три движения: поступательное вдоль оси электрода (компенсация уменьшения длины электрода при его расплавлении), поступательное вдоль линии шва и поперечно-колебательное движение относительно линии шва. Последние обеспечивают лучший прогрев кромок шва, замедляют остывание ванны наплавленного металла, устраняют непровар и обеспечивают получение однородного шва. Схема различных колебательных движений конца электрода показана на рис. 3.4.

Рис. 3.4. Схемы движения электрода при ручной электродуговой сварке

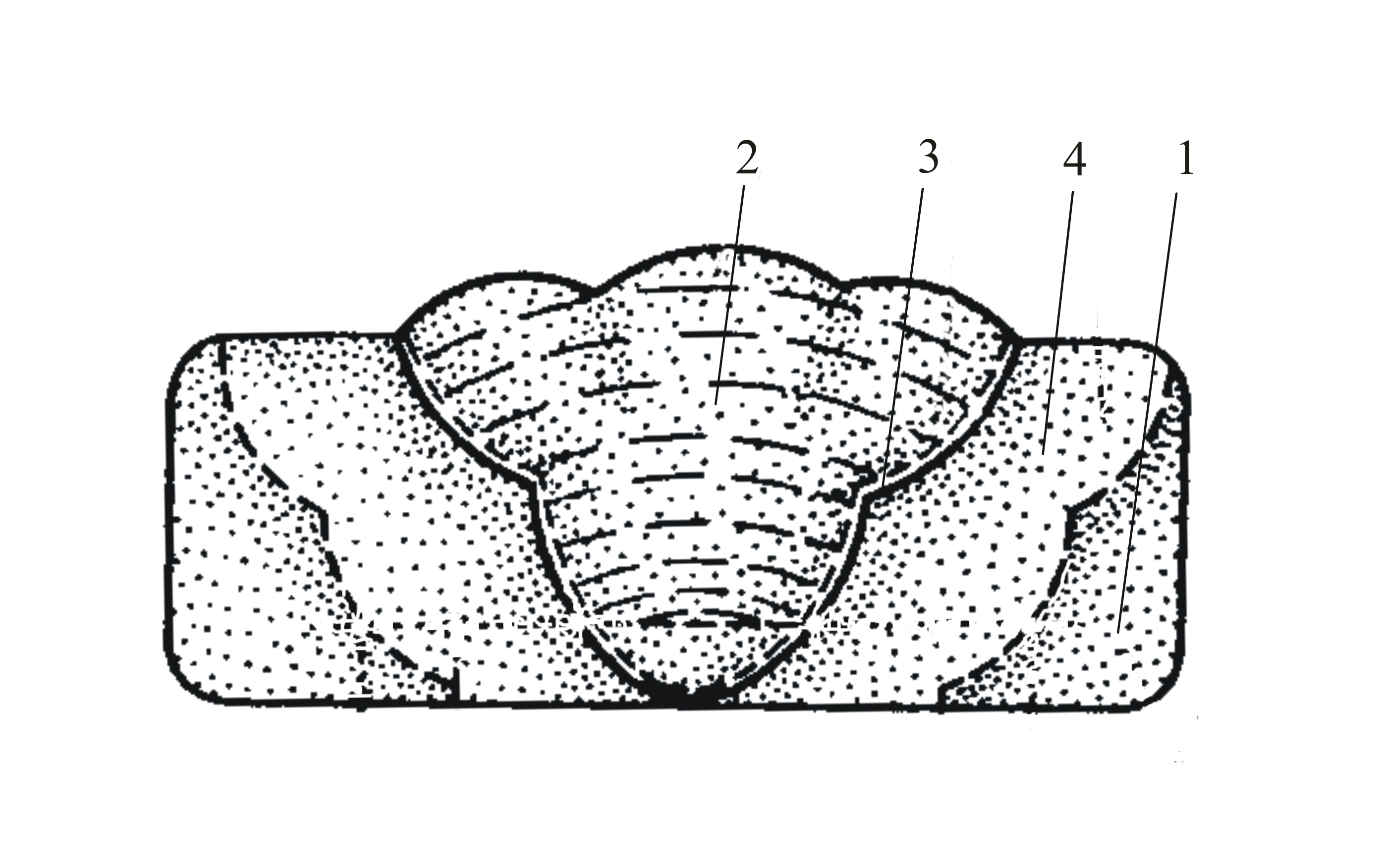

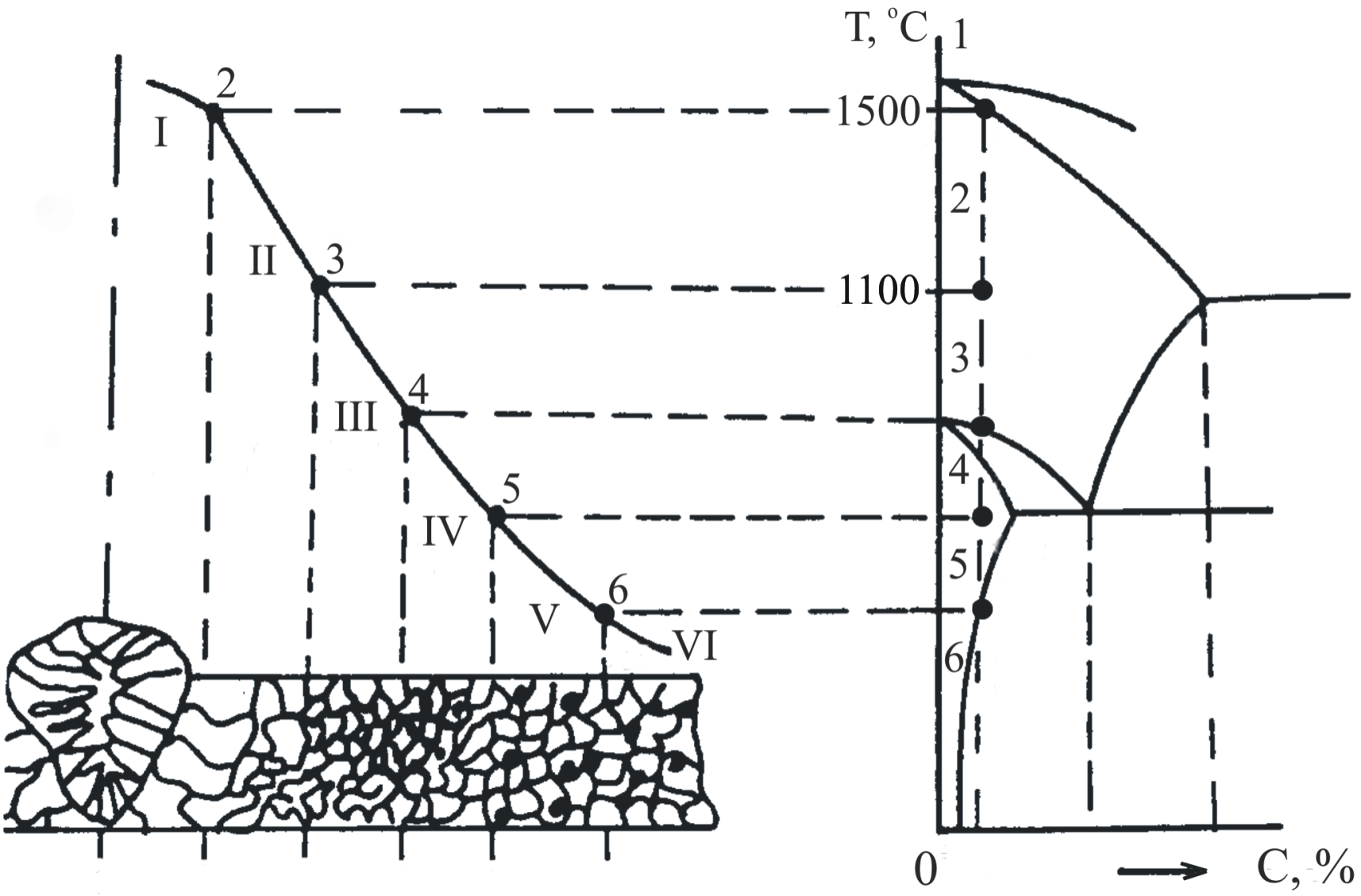

Строение сварного шва после затвердевания показано на рис. 3.5. В узкой зоне сплавления 3 кристаллизуются зерна, принадлежащие основному и наплавленному металлу. В результате расплавления двух металлов и их сближения на межатомные расстояния происходит установление межатомных взаимодействий между свариваемыми частями, что приводит к возникновению единого металла и свариванию. В зоне термического влияния 4 изменяется лишь структура металла, а его химический состав остается неизменным. Структурные превращения малоуглеродистой стали в зоне термического влияния представлены на рис. 3.6. Причиной структурных изменений является повышение температуры в зоне термического влияния в процессе сварки за счет теплопроводности из зоны расплавленного металла 2 в окружающие периферийные области. Движущей силой передачи тепла за счет теплопроводности является градиент температуры и коэффициент теплопроводности. То есть по мере осуществления теплоотвода температура в периферийных слоях металла постепенно уменьшается стремясь к температуре окружающей среды.

Рис. 3.5. Строение сварочного шва: 1– основной металл; 2 – наплавленный металл; 3 – зона сплавления; 4 – зона термического влияния

Рис. 3.6. Структурные превращения малоуглеродистой стали в зоне термического влияния: 1 – зона неполного расплавления, 2 – зона перегрева, 3 – зона нормализации, 4 – зона неполной перекристаллизации, 5 – зона рекристаллизации, 6 – зона синеломкости

Зона перегрева включает металл, нагретый до температур выше 1100 °С, т. е. несколько ниже температуры плавления. Металл на этом участке в процессе нагрева претерпевает аллотропические превращения (α ↔ γ), сопровождающиеся ростом аустенитного зерна. В тех случаях, когда перегрев сочетается с последующим быстрым охлаждением (закалка), металл на этом участке после сварки обладает пониженной пластичностью и прочностью по сравнению с основным металлом. Участок особенно опасен для закаливающихся сталей, поэтому выбор рациональной технологии сварки сводится в первую очередь к обеспечению наименьшего ухудшения свойств на этом участке.

Зона нормализации (перекристаллизации). Этот участок охватывает металл, нагретый до температуры, немного превышающей температуру аллотропических превращений (900…1050 °С). Происходящий здесь процесс перекристаллизации при нагреве и охлаждении приводит к значительному измельчению зерен металла. Структура металла становится более мелкозернистой по сравнению с исходной. Механические свойства металла этого участка обычно лучше, чем основного металла.

Зона неполной перекристаллизации. Она включает металл, нагретый до температур 700-850 °С. При этих температурах происходит частичная перекристаллизация, т. е. часть феррита остается в исходном состоянии, другая – образует аустенит. При последующем охлаждении и распаде аустенита образуется мелкозернистая структура, поэтому здесь, наряду с зернами основного металла, не изменившимися в процессе сварки, присутствуют зерна, образовавшиеся при перекристаллизации.

Зона рекристаллизации (старения). Он наблюдается при сварке сталей, предварительно подвергшихся пластической деформации (ковке, прокатке). Температурный интервал участка 450-650 °С. На этом участке ЗТВ происходят сращивание (укрупнение) раздробленных при нагартовке зерен основного металла и некоторое его разупрочнение по сравнению с исходным состоянием. При сварке изделий из литья рекристаллизации не наблюдается. Для металлов и сплавов, склонных к старению, необходимо учитывать некоторое снижение пластичности на этом участке.

Зона синеломкости зона в которой при нагреве до температур менее 450 °С происходит существенное охрупчивание стали при некотором ее упрочнении. Это результат образования примесных атмосфер Катрелла на дислокациях, что приводит к затруднению их перемещения и следовательно к упрочнению.

1.2. Газовая сварка

При газовой сварке место соединения нагревают высокотемпературным газовым пламенем. Сварной шов получают путем введения в пламя горелки присадочной проволоки, которая расплавляясь, заполняет пространство, между свариваемыми частями образуя ванну расплавленного металла.

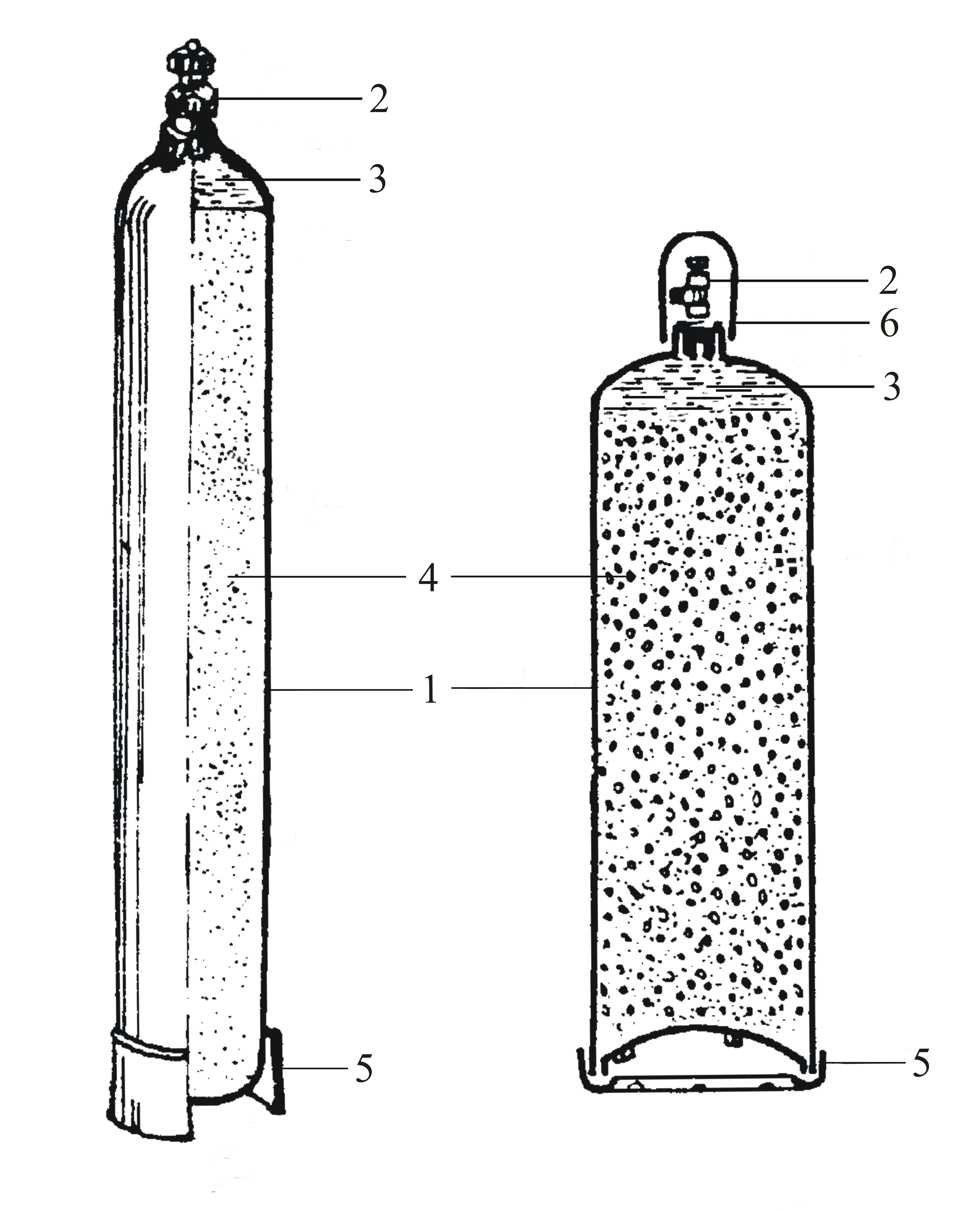

Газовое пламя получают при сгорании горючего газа в атмосфере технически чистого кислорода. Кислород, используемый для сварочных работ, поставляют к месту потребления в стальных баллонах под давлением 15 МПа (150 ат). Схема кислородного баллона представлена на рис. 3.7 а. В качестве горючего газа при газовой сварке применяют ацетилен, так как он имеет большую теплоту сгорания по сравнению с другими горючими газами и высокую температуру пламени (3200 °С). Ацетилен для сварки получают в газогенераторах. Ацетилен взрывоопасен при избыточном давлении 0,175 МПа, хорошо растворяется в ацетоне. Последнее свойство используют для его безопасного хранения в баллонах (рис. 3.7 б).

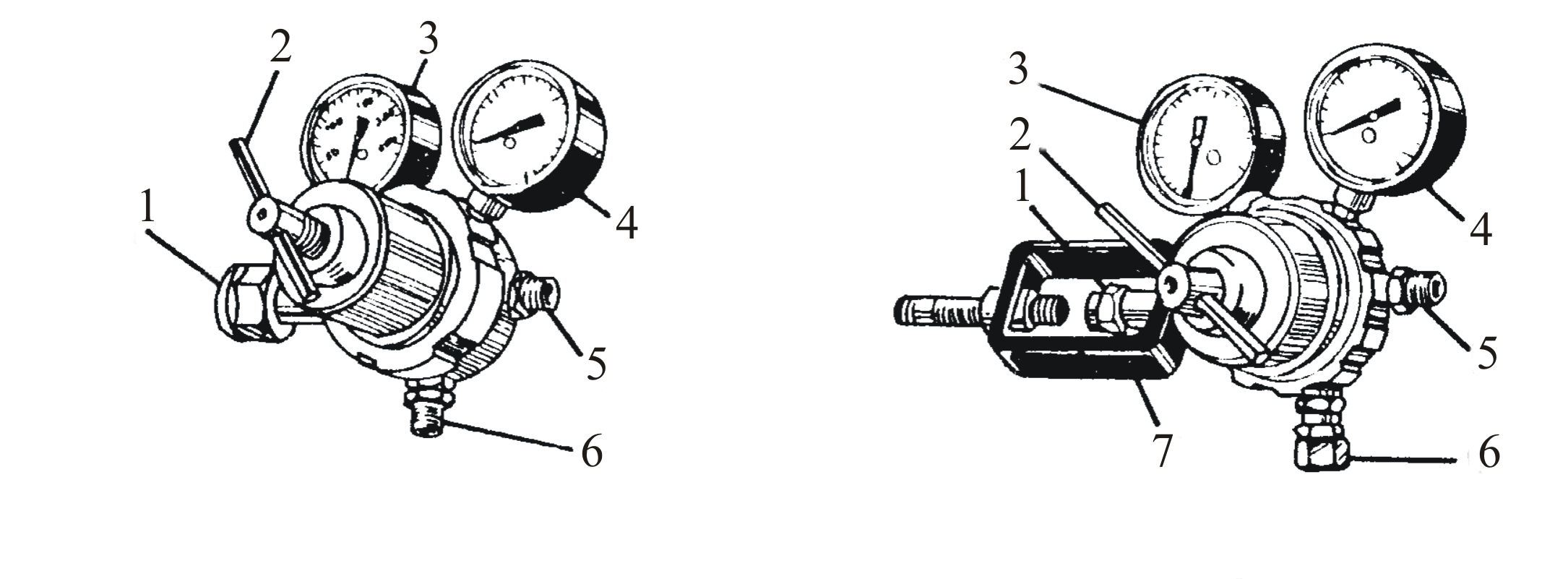

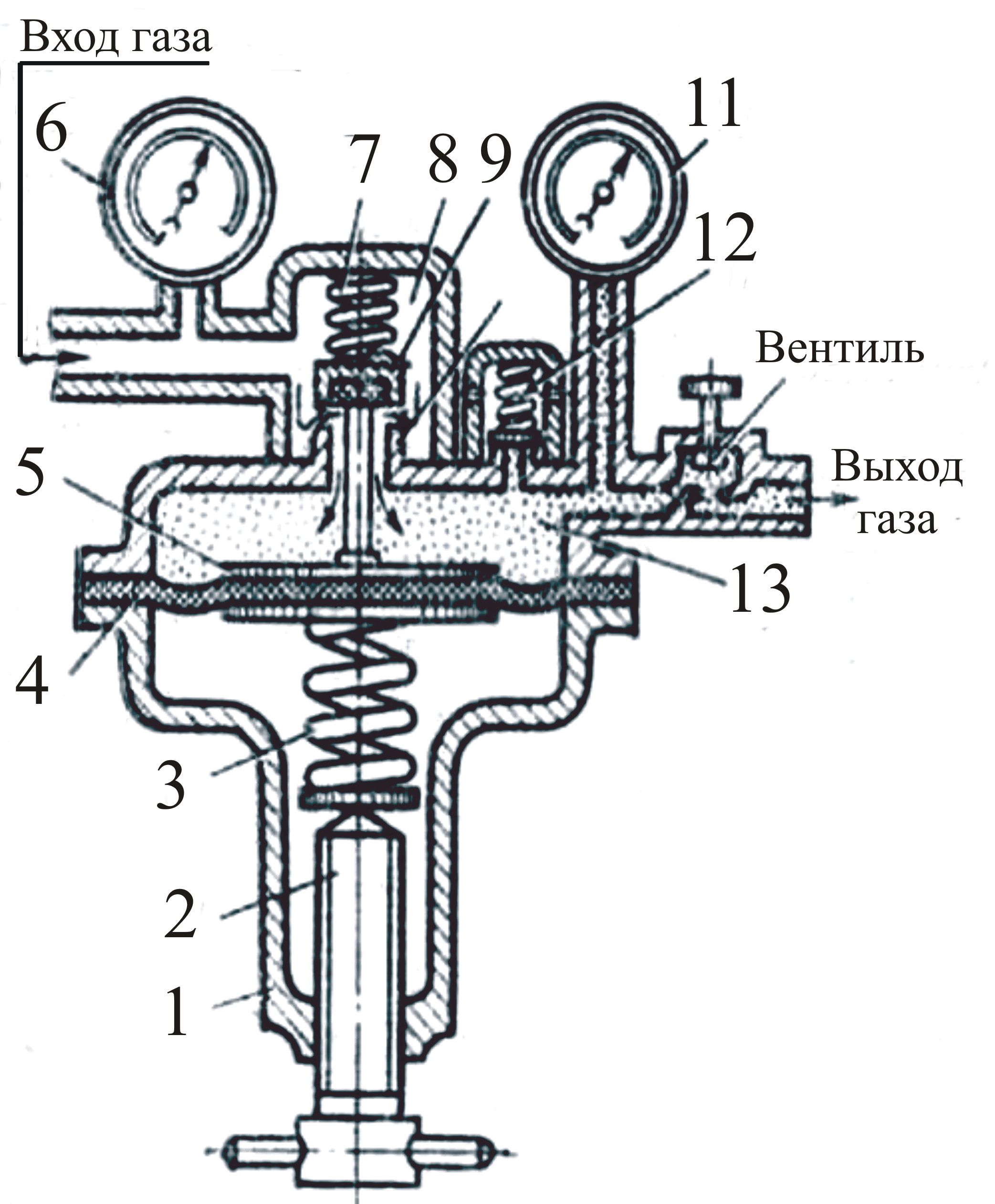

Для снижения давления газа на выходе из баллона и поддержания постоянной величины рабочего давления применяют газовые редукторы (рис. 3.8, 3.9). Кислородные редукторы понижают давление от 15 до 0,1 МПа, а ацетиленовые – от 1,6 до 0,02 МПа. Из камеры низкого давления редуктора газ поступает в трубопровод горелки. Горелка (рис. 3.10) предназначена для правильного смешения кислорода с горючим газом, подачи горючей смеси к месту сварки и создания концентрированного пламени требуемой мощности (рис. 3.11).

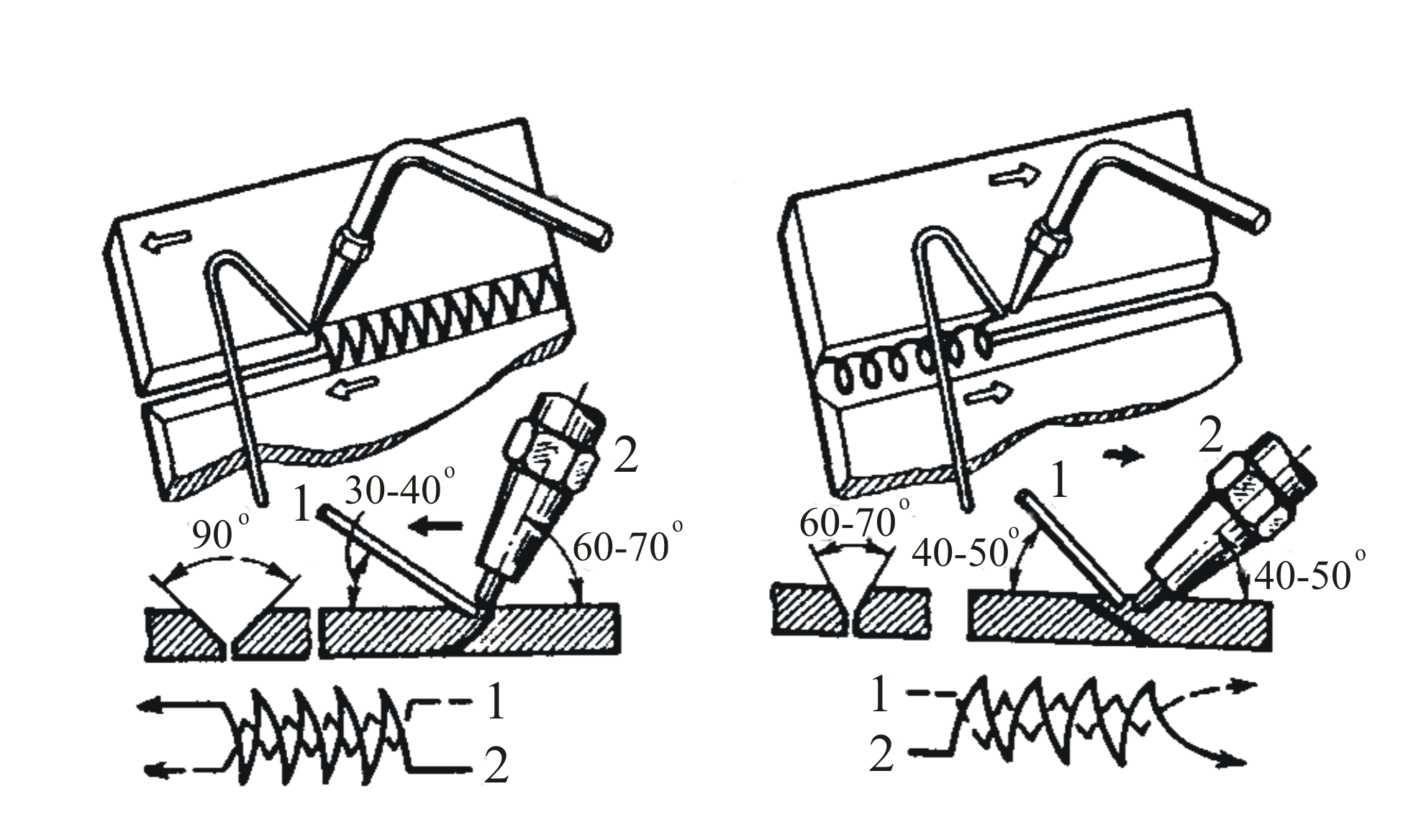

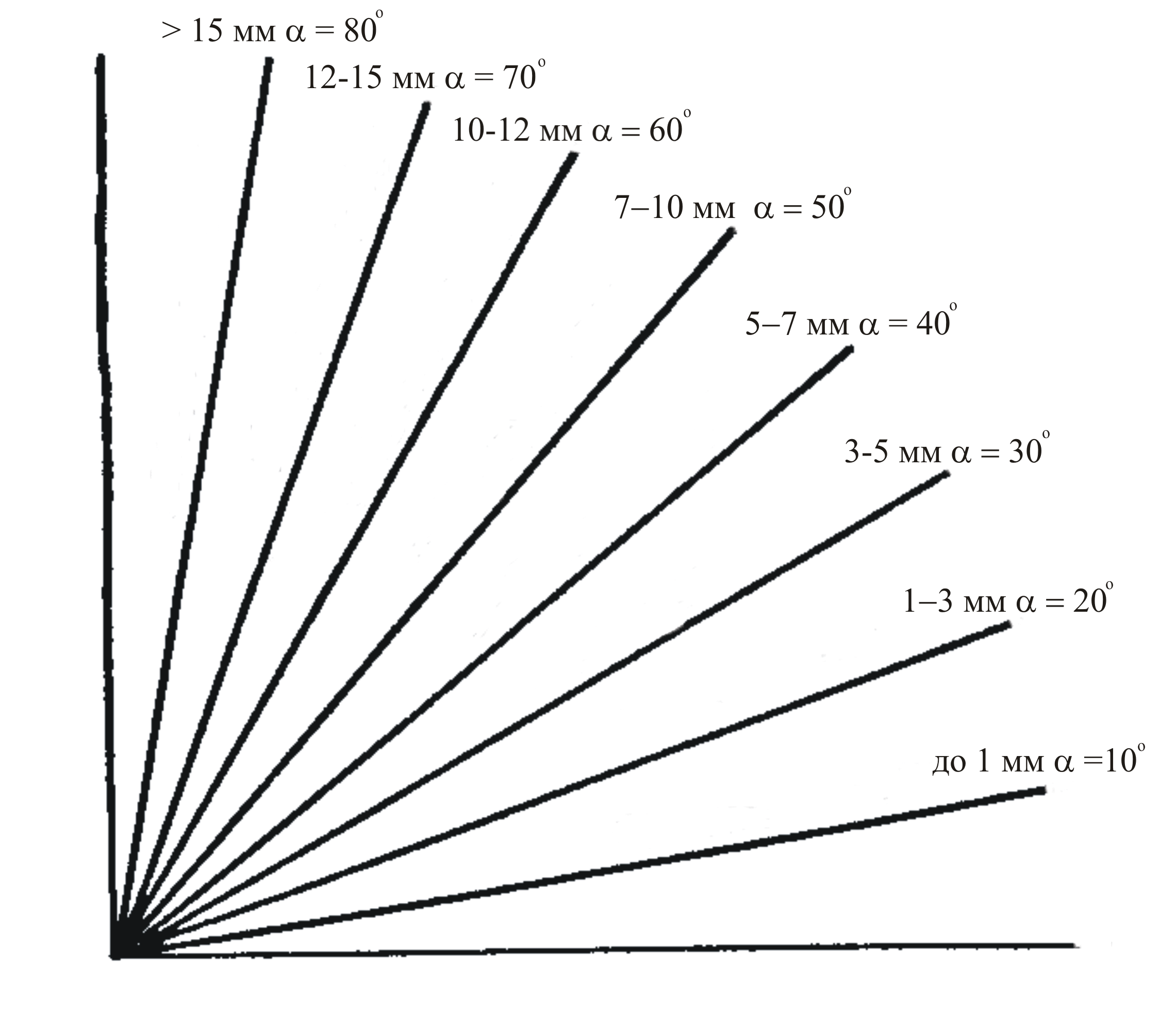

При толщине металла до 3 мм применяют левую сварку (рис. 3.12 а). При толщине металла более 5 мм – правую сварку (рис. 3.12 б). Угол наклона горелки к свариваемой поверхности зависит от толщины металла (рис. 3.13).

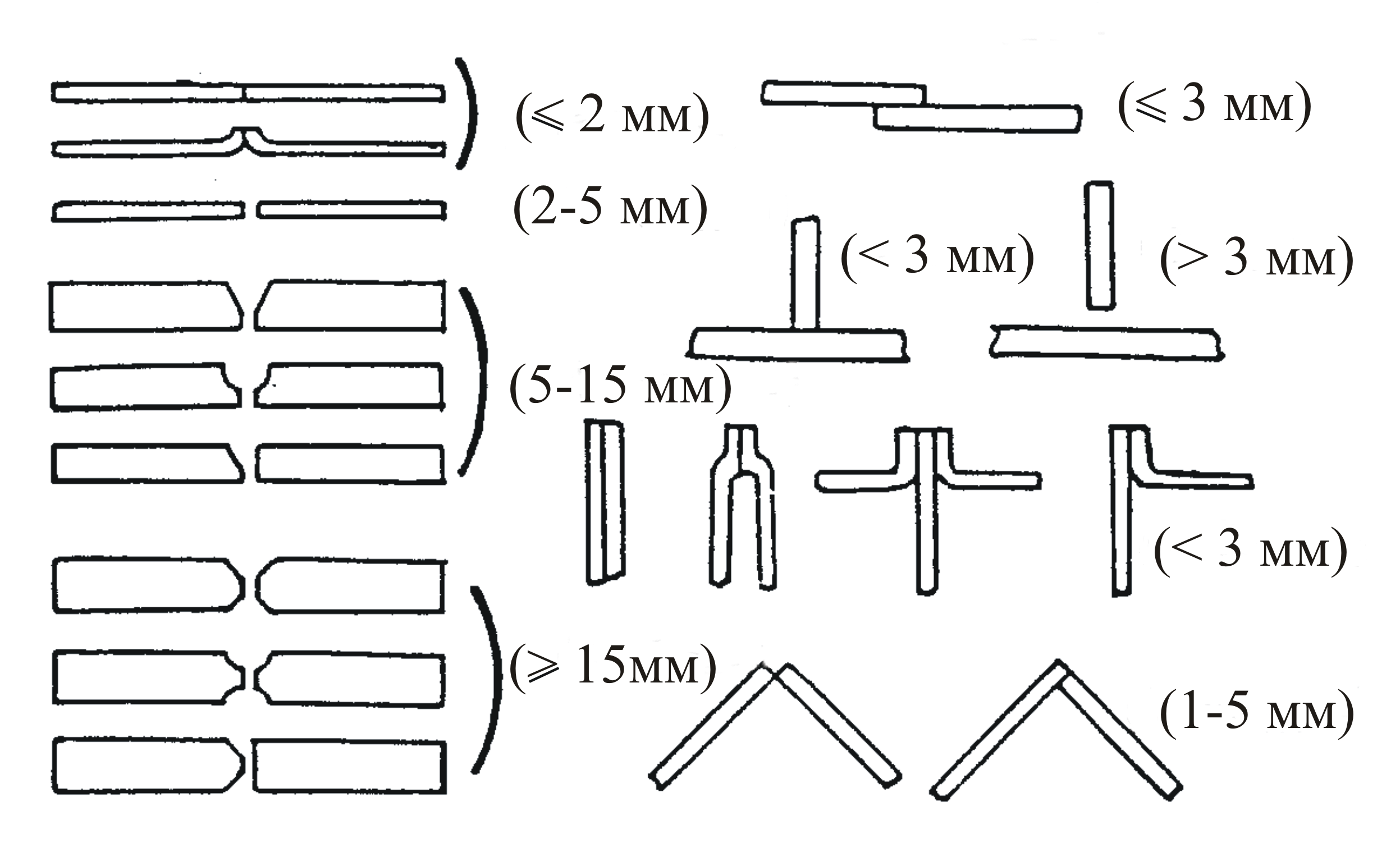

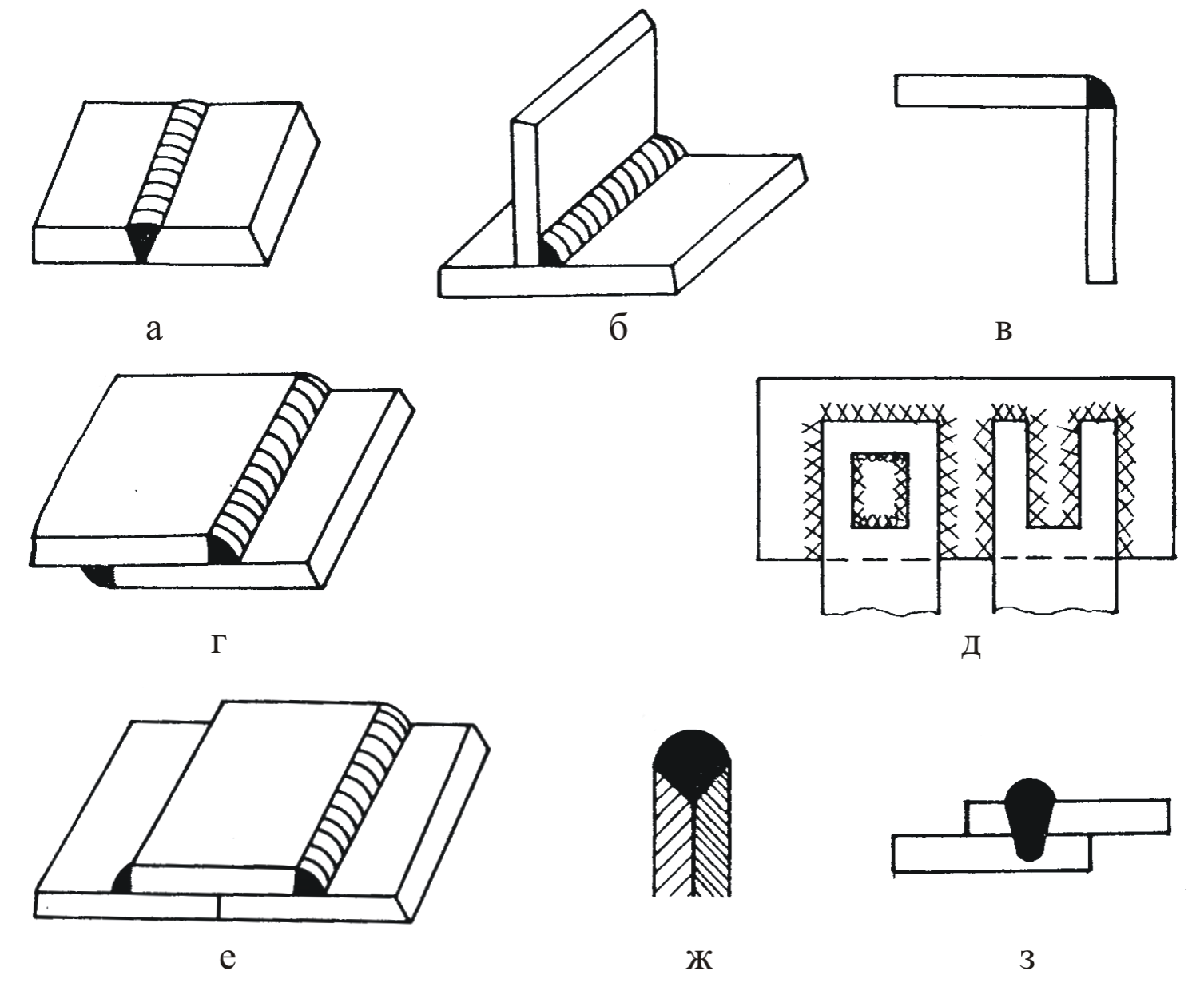

В зависимости от толщины свариваемого металла производят различную подготовку кромок (рис. 3.14). На рис. 3.14, 3.15, 3.16 представлены различные виды сварных соединений.

а б

Рис. 3.7. а – схема кислородного баллона: 1– основание, 2– корпус, 3– кольцо, 4– клапан, 5–защитный колпак; б – схема ацетиленового баллона: 1 – корпус, 2– клапан, 3– технический объем, 4– пористая масса, 5– основание, 6– защитный колпак

а б

Рис. 3.8. Редукторы: а – кислородный, б – ацетиленовый.

1 – гайка крепежная, 2 – регулировочный винт, 3 – манометр высокого давления, 4 – манометр низкого давления, 5 – ниппель, 6 – защитный клапан, 7 – обжимное кольцо

Рис. 3.9. Схема однокамерного редуктора обратного действия. 1 – крышка; 2 – регулирующий винт; 3 – нажимная пружина; 4 – резиновая мембрана; 5 – передаточный диск со штоком; 6 – манометр высокого давления; 7 – обратная пружина; 8 – камера высокого давления; 9 – клапан; 10 – седло клапана 9; 11 – манометр низкого давления; 12 - предохранительный клапан; 13 камера низкого давления

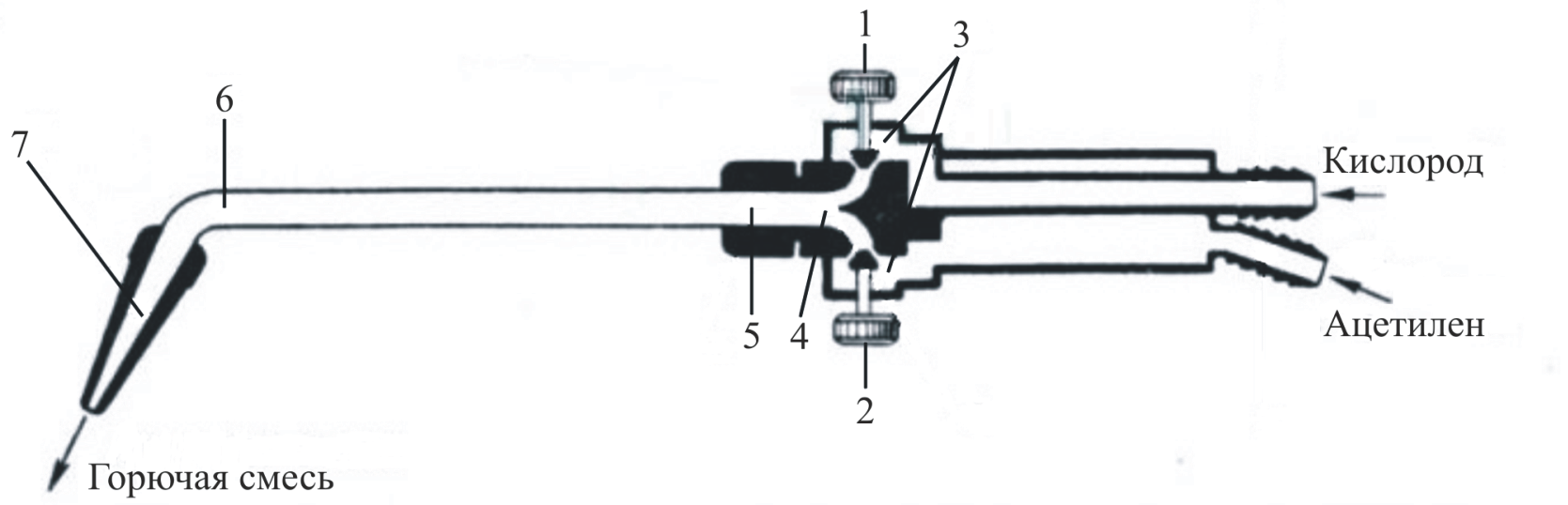

Рис. 3.10. Схема безынжекторной горелки: 1 – кислородный вентиль, медный мундштук, 2 – ацетиленовый вентиль, трубка наконечника, 3 – корпус, 4 – смеситель, 5 – камера смешения, 6 – трубка наконечника, 7 – канал мундштука

Рис. 3.11. Строение ацетилено-кислородного пламени по зонам: I – ядро, II – рабочая зона, III – факел

а б

Рис. 3.12. Способы газовой сварки: а – левый, б – правый. 1 – присадочный пруток, 2 – горелка

Рис. 3.13. Угол наклона горелки при различной толщине свариваемого металла

Рис. 3.14. Конфигурация краев заготовок различной толщины и типы сварных соединений

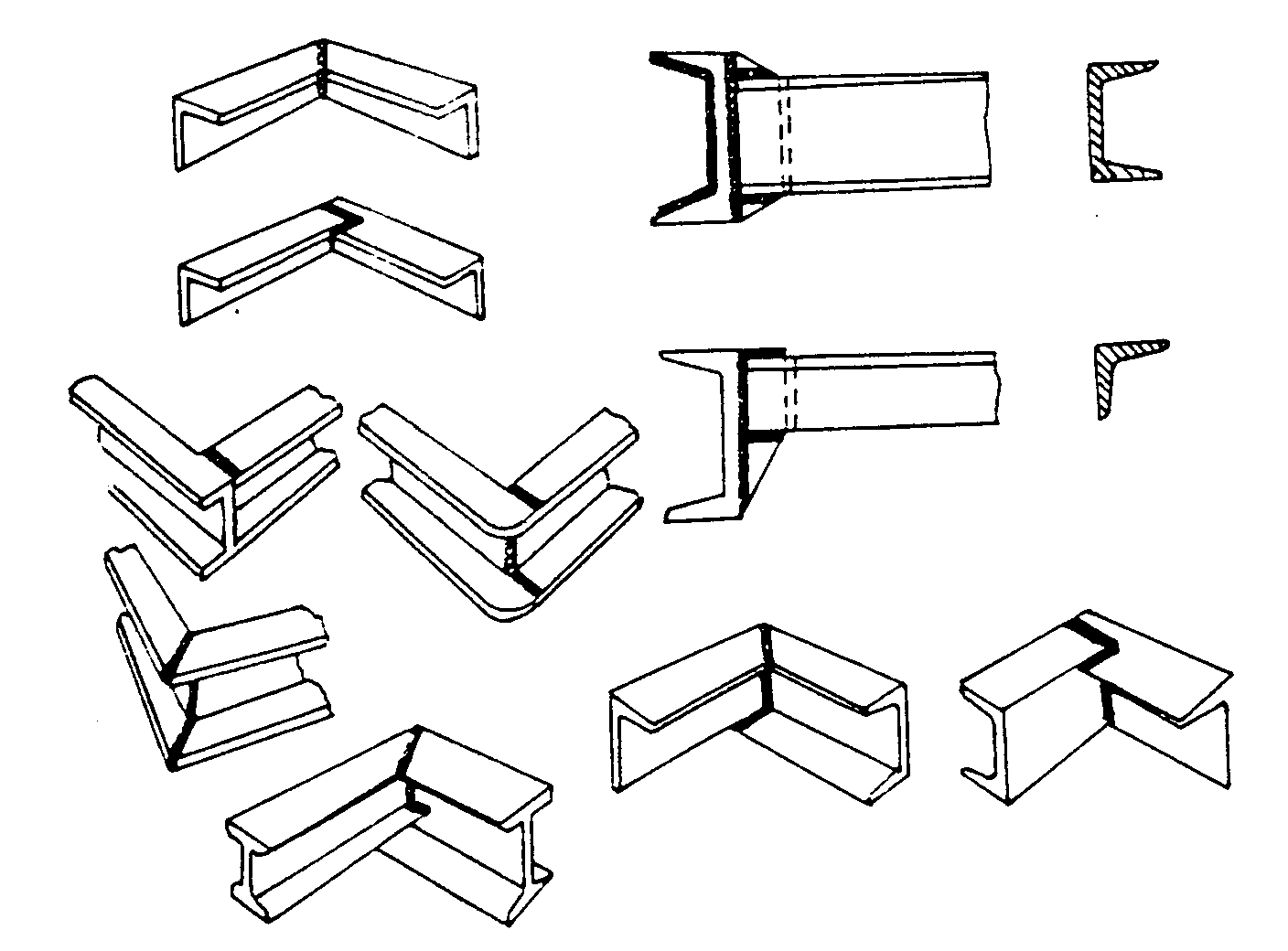

Рис. 3.15. Схемы сварных соединений профилей различного типа

Рис. 3.16. Классификация сварных соединений: а – встык, б – тавровое, в – угловое, г – внахлестку, д – навариванием, у – накрытием, ж – краевое, з – засверливанием

1.3 Точечная сварка

Точечная сварка – широко распространенный, высокопроизводительный, эффективный технологический процесс, обеспечивающий надежное сварное соединение металлов.

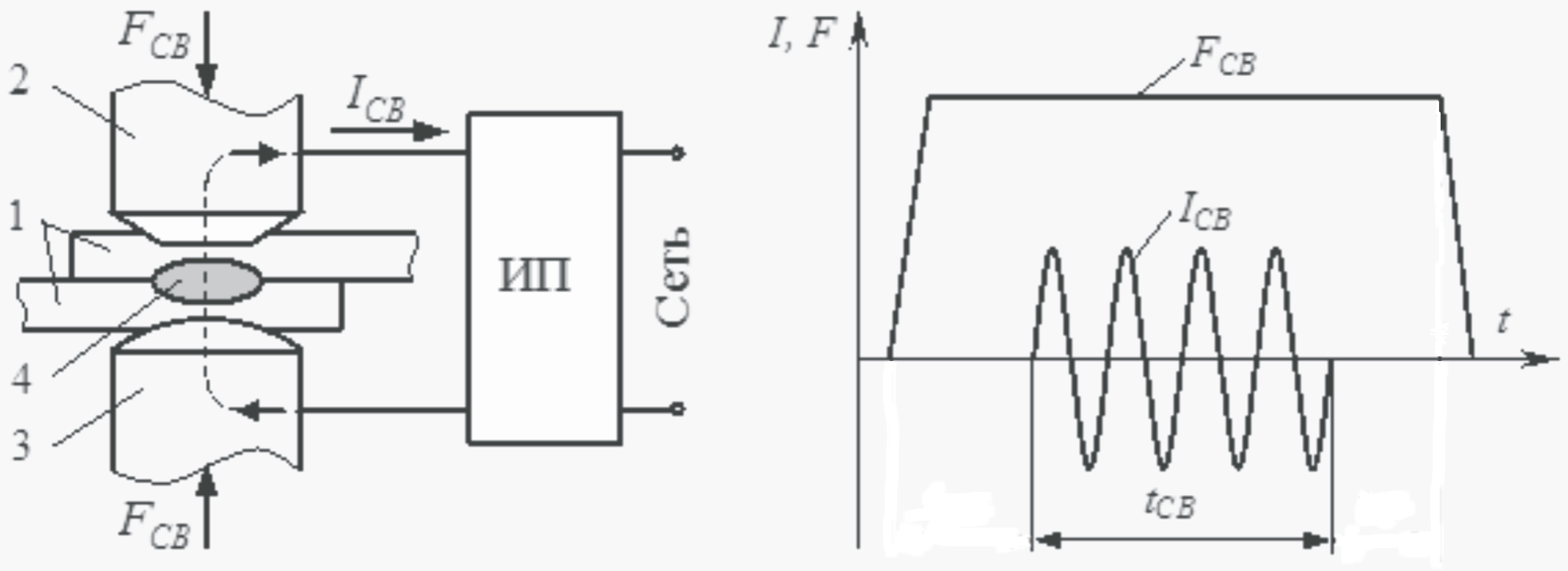

Точечной сваркой варят листы металла. Суть процесса точечной сварки приведена на рис. 3.17.

Рис. 3.17. Схема двусторонней контактной точечной сварки (а) и цикл изменения параметров процесса (б)

Свариваемые детали 1 (рис. 3.17) располагаются перед сваркой внахлест и сжимаются массивными медными токопроводящими электродами 2, 3 сварочным усилием FСВ. После чего от источника питания ИП пропускают импульс сварочного тока IСВ длительностью tСВ. В результате образуется локальная область общей зоны расплавленных металлов 4, создающая местное сварное соединение.

Локальная зона расплавленного металла формируется в результате практически полного падения напряжения в зоне контакта и, соответственно, локального выделения тепловой энергии электрического тока. Окисная пленка с поверхности расплавленного металла выдавливается в стороны при приложении внешнего усилия.

Подбирая величину сварочного тока, продолжительность импульса и величину усилия сжатия добиваются наилучшего качества сварного соединения.

Процесс точечной сварки легко автоматизируется и широко применяется, на пример, в виде роботизированных комплексов при сварке кузовов автомобилей.

1.4. Основные параметры сварочного процесса

Сварочные процессы характеризуются рядом технико-экономических показателей, таких, как:

Величина сварочного тока Iсв:

Iсв = k·d,

где d – диаметр электрода в миллиметрах, зависит от толщины свариваемого металла (h):

d, мм |

1,5 |

2,0–2,5 |

2,5–4,0 |

4,0–6,0 |

4,0–8,0 |

h, мм |

0,5 |

1,0–2,0 |

2,0–5,0 |

5,0–10,0 |

Свыше 10 |

k – опытный коэффициент (А/мм), равный для электродов из малоуглеродистой стали 4060 и 3540 для электродов из высокоуглеродистой стали.

Масса наплавляемого металла Qн: Qн = kп .I .t0,

где, kп – коэффициент расплавления (8-14 г/А.ч);

I – сварочный ток, А;

t0 – основное время горения дуги.

Коэффициент расплавления kп: kп = (Qe – Qr).3600/ I . t0

где, Qe – вес электрода без обмазки до сварки в граммах;

Qr – вес электрода без обмазки после сварки в граммах;

I – сварочный ток в амперах;

t0 – время горения дуги в секундах.

Коэффициент наплавки kн, характеризующий количество электродного металла, наплавленного в течении 1 часа, приходящееся на 1 ампер сварочного тока: kн = Qd.3600/ I . t0

где Qd = (Q2 - Q1)– вес наплавленного металла, определяемый как разность веса детали после сварки и веса детали до сварки.

kн = 78 г/А.ч – для тонкообмазанных электродов и 1012 г/А.ч для толстообмазанных электродов.

Примечание: очевидно, что всегда kп kн

Коэффициент учитывающий потери металла на угар и разбрызгивание :

= {[(Qe – Qr) – Qd] / (Qe – Qr)}.100%

Диаметр (d) присадочной проволоки при газовой сварке определяется:

при левом способе d=/2 + 1, мм

при правом способе d=/2, мм

где, – толщина металла, мм.

2. Задание и порядок его выполнения

2.1 Изучите основное оборудование и способы сварки металлических изделий.

2.2. Проведите пробную ручную электродуговую сварку.

2.3. Изучите варианты получения сварных соединений.

2.4. Рассчитайте диаметры электродов и присадочной проволоки для сварки выданного Вам изделия.

2.5. Проведите расчет наплавляемого металла при ручной электродуговой сварке.

2.6. Проведя сварные работы подсчитайте коэффициенты расплавления, наплавки и потерь.

2.7. Экспериментально проверьте правильность рекомендаций по выбору диаметра электрода в зависимости от толщины изделия.

2.8. Проведите макро- и микроанализ сварного шва.

3. Контрольные вопросы

3.1. Виды сварки.

3.2. Ручная электродуговая, газовая и точечная сварка.

3.3. Оборудование для ручной электродуговой, газовой и точечной сварки.

3.4. Виды газовых горелок и их устройство.

3.5. Строение и температурный режим ацетилено-кислородного пламени.

3.6. Что определяет угол наклона газовой горелки при сварке?

3.7. Классификация сварных изделий?

3.8. Диаметр электрода и присадочной проволоки при ручной электродуговой и газовой сварке соответственно?

3.9. Как определить массу наплавляемого металла?

3.10. Что такое коэффициент расплавления и коэффициент наплавки?