- •Математико-статистические методы обработки данных при управлении качеством электронных средств

- •Математико-статистические методы обработки данных при управлении качеством электронных средств Утверждено редакционно-издательским советом

- •Введение

- •1. Общие сведения о контроле качества электронных средств

- •2.2. Графические методы представления статистического ряда

- •2.3. Численные методы представления статистического ряда

- •2.4. Основные понятия теории вероятностей и характеристики генеральной совокупности

- •2.5. Основные законы распределения случайной величины

- •2.6. Статистическая проверка гипотез

- •2.7. Элементы дисперсионного и корреляционного анализа

- •Отклонения толщины фоторезиста от среднего значения при различных частотах вращения центрифуги

- •3. Статистические методы анализа качества. Расслаивание и графические методы

- •3.1. Методы расслаивания

- •3.2. Расслаивание общей изменчивости статистических данных с помощью дисперсионного анализа

- •3.3. Диаграмма разброса (поле корреляции)

- •3.4. Диаграмма Парето

- •3.5. Причинно-следственная диаграмма

- •4. Статистические методы оценки качества

- •4.1. Выбор оценок генеральных характеристик

- •4.2. Определение доверительных интервалов оценок генеральных характеристик

- •4.3. Оценка генеральной средней м(х) с помощью среднего значения выборки

- •Результаты испытаний эс на безотказность работы

- •4.4. Оценка генеральной характеристики рассеивания σ с помощью выборочных характеристик рассеивания

- •4.5. Определение объема выборки для оценки генеральных характеристик с заданной точностью

- •Библиографический список

3.5. Причинно-следственная диаграмма

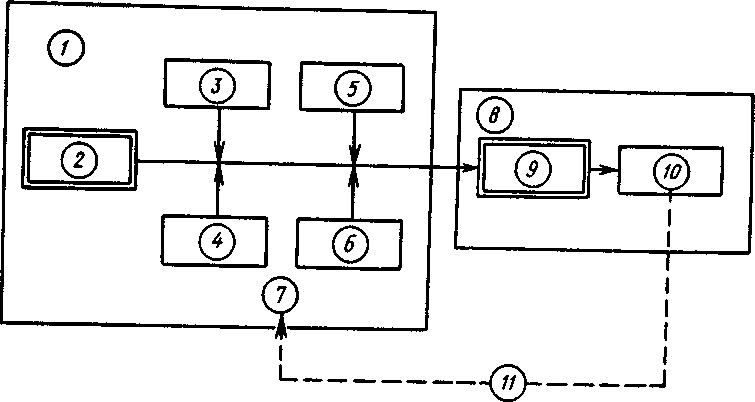

Как уже ранее отмечалось, качество изделий обеспечивается в процессе их изготовления и является результатом действия системы факторов и причин, составляющих процесс. Все многообразие факторов и причин, составляющих технологический процесс, можно расслаивать с помощью 4М (см. § 3.1). Поэтому процесс изготовления изделий, влияющий на качество изделия, можно рассматривать как взаимодействие 4М. Зависимость между процессом 4М, представляющим собой систему причинных факторов, и качеством, представляющим собой результат действия этих причинных факторов, можно выразить графически, как показано на рис. 3.18.

Если в результате процесса качество изделия оказалось неудовлетворительным, значит в системе причин, т. е. в какой-то точке процесса, произошло отклонение от заданных условий. Если эта причина может быть обнаружена и устранена, то будут производиться изделия только высокого качества. Более того, если постоянно поддерживать заданные условия хода процесса, то можно обеспечить формирование высокого качества выпускаемых изделий. Важно также, что полученный результат — показатели качества (точность размеров, степень чистоты, значение электрических величин и т. д.) — выражается конкретными данными (поз. 10 на рис. 3.18). Используя эти данные, с помощью статистических методов осуществляют контроль процесса, т. е. проверяют систему причинных факторов. Таким образом, процесс контролируется по фактору качества (поз. 11 на рис. 3.18).

Рис. 3.18. Причинно-следственная диаграмма:

1 — система причинных факторов; 2 — основные факторы производства; В — материалы; 4 — оператор; 5 — оборудование, включая инструменты; 6 — методы операций; 7 — процесс 4М; 8 — следствие; 9 — параметры качества; 10 — показатели качества; 11 — процесс контролируется качеством

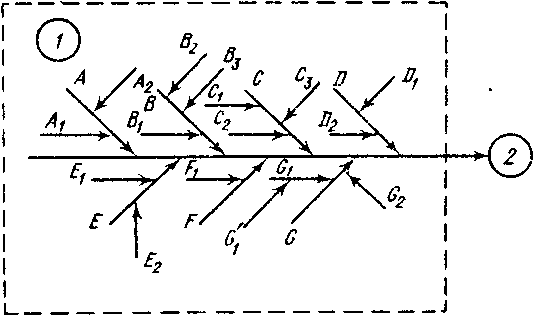

Для производства качественных изделий необходимо наиболее важным показателям качества (являющимся следствием) поставить в соответствие различные факторы производства (составляющие систему причинных факторов). Затем через воздействие на отрицательные факторы правильно подобранными мерами процесс вводят в стабильное состояние. Для этого важно хорошо понимать и контролировать зависимость между характеристиками качества (следствием) и параметрами процесса (системой причинных факторов). При этом удобно использовать причинно-следственную диаграмму, приведенную на рис. 3.19, которую из-за своего внешнего вида часто называют «рыбьей костью» или «рыбьим скелетом».

Рис. 3.19. Причинно-следственная диаграмма («рыбья кость»):

1 — система причинных факторов; 2 - показатель

качества (следствия)

Как показано на рис. 3.19, показатели качества (2), являющиеся «хребтом» этого скелета и в то же время следствием (результатом) различных причин (факторов),— причины А, причины В и т. д. На рис. 3.19 они обозначены стрелками, которые называют «большими костями». Эти причины являются, в свою очередь, следствием других причин: A1 ,A2, ... (для следствия А); В1, Вг, ... (для следствия В) и т. д. («средние кости»). Все они также обозначены стрелками, направленными к соответствующим следствиям. Вторичным причинам могут соответствовать третичные причины — G’1 и т. д. («малые кости»).

При поиске причин важно помнить, что показатели качества, являющиеся следствием процесса, обязательно испытывают разброс. Поиск факторов, оказывающих особенно большое влияние на разброс показателей качества изделия (т. е. на результат), называют исследованием причин.

Таким образом, причинно-следственная диаграмма позволяет выявить и систематизировать различные факторы и условия (например, исходные материалы, условия операций, станки и оборудование, операторы), оказывающие влияние на рассматриваемую проблему (на показатели качества).

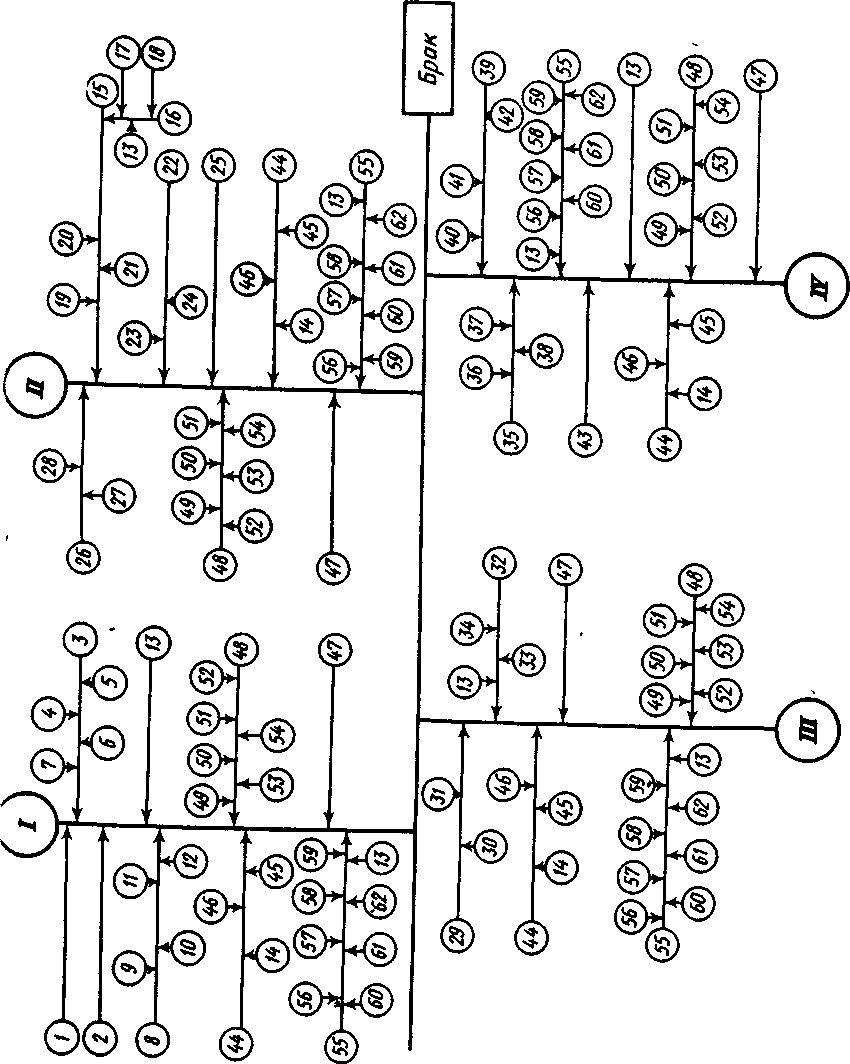

Рис. 3.20. Причинно-следственная диаграмма для анализа дефектов СБИС: Большие «кости» причинных факторов: I — этап проектирования и изготовления фотошаблонов; II — этап переноса, совмещения и проявления рисунков фотошаблонов на подложки СБИС; III — этап 1-й и 2-й термообработок; IV — этап травления топологии и удаления фоторезиста маски.

Средние и малые «кости» причинных факторов:

1 — ошибки в техническом задании ТЗ); 2 — невнимательность проектировщика; 3 — сбои в работе оборудования; 4 — сбои в работе генератора изображения; 5 — искажение объектива; 6 — сбои координатного стола фотоповторителя; 7 — сбои в работе ЭВС; 8 — низкое качество фотопластин; 9 — скрытые дефекты в стекле; 10 — некачественный фотоэмульсионный слой; 11 — несоответствие контрастности, разрешающей способности и т. д. фотопластин техническому условию (ТУ); 12 — нарушение условий хранения, транспортировки и т. д. фото пластин; 13 — недостаточная производственная чистота; 14 — погрешность контрольно-измерительного оборудования; 15 — снижение качества фотошаблонов в процессе эксплуатации; 16 — загрязнение фотошаблонов; 17 — осколки кремниевых пластин; 18 — загрязнение используемыми химическими реактивами; 19 — износ фотошаблонов; 20 — повреждение маскирующего слоя при отмывке фотошаблонов; 21 — проявление заложенных скрытых дефектов фотошаблонов; 22 — погрешности контактной фотолитографии; 23 — недостаточный зазор при совмещении; 24 — слишком плотный контакт; 25 — пропущенный брак фотошаблонов; 26 — нарушение режимов проявления и экспонирования; 27 — переэкспонирование; 28 — перепроявление; 29 — несоблюдение режимов термообработок; 30 — повышенная температура 2-й сушки (расплывание фоторезиста); 31 — превышение времени сушки (растрескивание и т. д.); 32 — загрязнение подложек; 33 — попадание на подложки окалины из оборудования для сушки; 34 — несоблюдение оператором технологических норм; 35 — нарушение технологических режимов травления и удаления фоторезиста, 36 — перетравление; 37 — несоблюдение концентрации травителя; 38 — износ оборудования; 39 — ошибки технологов и операторов; 40 — ошибка в выборе методов травления и удаления фоторезиста; 41 — ошибка в выборе травителя; 42 — ошибка в выборе режимов; 43 — проявление скрытых дефектов, заложенных на предыдущих операциях; 44 — контроль, 45 — погрешности оператора; 46 — погрешности методик контроля; 47 — случайные факторы; 48 — уровень профессионализма обслуживающего персонала; 49 — обучение и практика, 50 — работает постоянно или временно; 51 — уровень мастерства; 52 — стаж работы, 53 - одежда; 54 — личные достижения; 55 — подготовка рабочего места; 56 — уборка, 57 — индикация безопасности; 58 — вентиляция; 59 — шум; 60 — освещение; 61 — температура, 62 — уровень дизайна

Информация о показателях качества для построения диаграммы собирается из всех доступных источников: используются журнал регистрации операций, журнал регистрации данных текущего контроля, сообщения рабочих производственного участка и т. д. При построении диаграммы выбираются наиболее важные с технической точки зрения факторы. Для этой цели широко используется экспертная оценка. Очень важно проследить корреляционную зависимость между причинными факторами (параметрами процесса) и показателями качества. В этом случае параметры легко поддаются корреляции. Для этого при анализе дефектов изделий их следует разделить на случайные и систематические, обратив особое внимание на возможность выявления и последующего устранения в первую очередь причины систематических дефектов.

Сложная причинно-следственная диаграмма анализируется с помощью расслоения по обязательным факторам, таким, как материалы, исполнители, время проведения операций и др. При выявленной заметной разнице в разбросе между слоями принимают соответствующие меры для ликвидации причины ее появления. В результате должны остаться только случайные дефекты, уменьшить число которых значительно сложнее, но также возможно с помощью причинно-следственной диаграммы. Следует рекомендовать такую последовательность ее построения:

1. За заданный срок собрать данные, которые могут иметь отношение к браку, выявить количество видов дефектов и подсчитать сумму потерь, соответствующую каждому из видов.

2. С помощью диаграммы Парето и ABC-анализа оценить вклад каждого вида, в первую очередь систематических дефектов, в суммарный брак изделий, определив группы А, В и С видов дефектов.

3. Разбить весь процесс жизненного цикла изделия на основные этапы, влияющие на появление групп дефектов А и В.

4. Построить причинно-следственную диаграмму выбранных групп дефектов.

5. Рассортировать причины на устранимые, трудноустранимые и неустранимые.

6. Подготовить и реализовать план мероприятий по исключению устранимых и уменьшению влияния трудноустранимых причин.

7. Собрать данные (за определенный срок после выполнения плана мероприятия), имеющие отношение к браку изделий; выявить количество дефектов, отнесенных ранее к группам А и В подсчитать сумму потерь, соответствующую каждому из этих видов дефектов.

8. Построить вновь диаграмму Парето и проверить эффективность проведенных улучшений.

Для примера можно рассмотреть процесс фотолитографии, влияющий, как видно из рис. 3.16, в большей степени, чем другие процессы изготовления кристалла, на дефектность ИС.

В то же время, как показывает отечественный и зарубежный опыт, основными видами дефектов в результате этого процесса являются систематические дефекты (отклонения от заданного топологического рисунка), дефекты совмещения, ошибки топологии (пропуск на фотошаблоне элементов и т. п.) и случайные дефекты (выступы, островки, разрывы, пробелы, царапины, грязь, твердые частицы и т. п.).

Рис. 3.21. Причинно-следственная диаграмма для анализа отклонений от заданного топологического рисунка: 1.1 – дефекты в виде отклонений от заданного топологического рисунка.

Основными и сравнительно автономными этапами фотолитографии, которые в свою очередь могут влиять на указанные дефекты, являются проектирование и изготовление фотошаблонов, перенос, совмещение и проявление рисунков фотошаблона на подложку СБИС, первая и вторая термообработки, удаление фоторезиста маски. Причинно-следственная диаграмма зависимости указанных дефектов СБИС и причин, соответствующих этапам фотолитографии, приведена на рис. 3.20. Аналогичные причинно-следственные диаграммы могут быть построены отдельно для каждого вида дефекта.

На рис. 3.21 с использованием данных рис. 3.20 построена причинно-следственная диаграмма для дефектов отклонений от заданного топологического рисунка.

Контрольные вопросы

1. Какой метод расслаивания, широко применяемый при анализе производственных процессов, вам известен и как осуществляется расслаивание этим методом?

2. Какие условия необходимо соблюдать при расслаивании статистических данных?

3. Какова цель расслаивания статистических данных с помощью дисперсионного анализа?

4. Как можно оценить степень корреляционной связи двух исследуемых признаков с помощью диаграммы разброса?

5. Что такое временной лаг и с какой целью его применяют?

6. Как можно с помощью диаграммы Парето распределить усилия для решения конкретной проблемы?

7. Поясните порядок построения причинно-следственной диаграммы.

8. Как можно использовать результаты анализа причинно-следственной диаграммы для управления качеством выпускаемой продукции?