- •Математико-статистические методы обработки данных при управлении качеством электронных средств

- •Математико-статистические методы обработки данных при управлении качеством электронных средств Утверждено редакционно-издательским советом

- •Введение

- •1. Общие сведения о контроле качества электронных средств

- •2.2. Графические методы представления статистического ряда

- •2.3. Численные методы представления статистического ряда

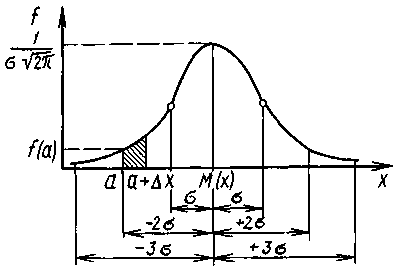

- •2.4. Основные понятия теории вероятностей и характеристики генеральной совокупности

- •2.5. Основные законы распределения случайной величины

- •2.6. Статистическая проверка гипотез

- •2.7. Элементы дисперсионного и корреляционного анализа

- •Отклонения толщины фоторезиста от среднего значения при различных частотах вращения центрифуги

- •3. Статистические методы анализа качества. Расслаивание и графические методы

- •3.1. Методы расслаивания

- •3.2. Расслаивание общей изменчивости статистических данных с помощью дисперсионного анализа

- •3.3. Диаграмма разброса (поле корреляции)

- •3.4. Диаграмма Парето

- •3.5. Причинно-следственная диаграмма

- •4. Статистические методы оценки качества

- •4.1. Выбор оценок генеральных характеристик

- •4.2. Определение доверительных интервалов оценок генеральных характеристик

- •4.3. Оценка генеральной средней м(х) с помощью среднего значения выборки

- •Результаты испытаний эс на безотказность работы

- •4.4. Оценка генеральной характеристики рассеивания σ с помощью выборочных характеристик рассеивания

- •4.5. Определение объема выборки для оценки генеральных характеристик с заданной точностью

- •Библиографический список

В.С. Скоробогатов

Математико-статистические методы обработки данных при управлении качеством электронных средств

Воронеж 2003

МИНИСТЕРСТВО ОБРАЗОВАНИЯ

РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический

университет

В.С. Скоробогатов

Математико-статистические методы обработки данных при управлении качеством электронных средств Утверждено редакционно-издательским советом

университета в качестве учебного пособия

В оронеж

2003

оронеж

2003

УДК 678.029.983

Математико-статистические методы обработки данных при управлении качеством электронных средств: Учеб. пособие. / В.С. Скоробогатов. Воронеж: Воронеж. гос. тех. ун-т, 2003. 152 с.

В учебном пособии рассматриваются математико-статистические основы обработки данных при управлении качеством электронных средств: статистический ряд, методы его представления и обработки, расслоение статистических данных и статистические методы оценки качества электронных средств.

Пособие предназначено для студентов вузов специальности 200800 "Проектирование и технология производства РЭС" и является дополнительным материалом при изучении дисциплины "Управление качеством электронных средств".

Учебное пособие подготовлено в электронном виде в текстовом редакторе MS Word XP и содержится в файле МАТ-СТАТ МЕТОДЫ12.doc.

Табл. 31. Ил. 31. Библиогр.: 8 назв.

Научный редактор д-р техн. наук, проф. А.В. Муратов.

Рецензенты: НТС ОАО "Электросигнал", г. Воронеж;

д-р техн. наук, проф. Ю.А. Цеханов

Скоробогатов В.С., 2003

Оформление.

Воронежский государственный технический

университет, 2003

Оформление.

Воронежский государственный технический

университет, 2003

Введение

В настоящее время уже очевидно, что конкурентоспособность любого предприятия, независимо от формы его собственности и его размеров зависит в первую очередь от качества его продукции и соизмеримости ее цены с предлагаемым качеством, т.е. от того, в какой степени продукция предприятия удовлетворяет запросы потребителя.

Качество любого изделия - это совокупность свойств этого изделия, обусловливающая возможность его применения, удовлетворяющую определенным требованиям потребителя.

Параметры объекта, характеризующие его качество, называют параметрами качества.

Совокупность этапов проектирования изделия, его изготовления и эксплуатации составляет жизненный цикл изделия, который все время повторяется.

Качество изделия, являясь его свойством, закладывается в изделие в процессе его проектирования и изготовления, а оценивается в процессе его эксплуатации. Однако обеспечение планируемого качества и соответствующая ему корректировка параметров качества на этапах проектирования и изготовления изделия требуют решения вопроса как обеспечения, так и контроля качества на всех трех этапах жизненного цикла изделия.

1. Общие сведения о контроле качества электронных средств

Контроль качества осуществляется путем сравнения запланированного показателя качества с действительным его значением, а если качество можно контролировать, то, следовательно, им можно и управлять. Собственно контроль качества, например процесса производства, и состоит в том, чтобы, проверяя нужным образом подобранные выборочные данные (показатели качества), обнаружить отклонение показателей качества от запланированных их значений. В случае обнаружения такого отклонения производитель ищет причину его появления и после корректировки процесса вновь проверяет соответствие скорректированных показателей качества запланированным их значениям (стандарту или норме). Именно по такому непрерывному циклу осуществляются управление и обеспечение требуемого качества и дальнейшее его улучшение. Учитывая последовательность прохождения в этом цикле таких важнейших этапов, как план (PLAN), реализация (DO), проверка (CHECK) и исправление (ACTION), его называют PDCA-циклом или циклом Деминга, который использовал эти понятия в своих семинарах в Японии [1,2].

Если все показатели качества контролируемого изделия систематизированы и осуществляется системный подход к обеспечению и контролю качества с целью анализа и управления составляющих качества на каждом этапе жизненного цикла изделия, то можно говорить о наличии системы управления качеством. Таким образом, система управления качеством рассматривает вопросы как обеспечения, так и контроля качества изделий в течение всего их жизненного цикла, начиная с момента составления технического задания и заканчивая рассмотрением претензий заказчика на готовую продукцию. Если в системе управления качеством для обеспечения контроля качества изделий на всех этапах его жизненного цикла применяется вычислительная техника (ЭВМ, микропроцессоры, вычислительные устройства), то говорят о наличии автоматизированной системы управления качеством [3].

В то же время трудности создания системы управления качеством заключаются в том, что целый ряд изделий, к которым в первую очередь относятся электронные средства, характеризуются большим количеством и многообразием показателей качества, которые, в свою очередь, делятся на два основных класса: количественные показатели (физические, электрические, механические, химические величины); качественные показатели, оцениваемые не конкретными значениями величины, а с помощью чувственных органов человека (зрительными органами, например восприятие цвета; обонянием — восприятие запахов, и т. п.).

Следует отметить, что управление качеством возможно только в том случае, если возможно управление факторами, воздействующими на рассматриваемый параметр качества. В то же время если исследуемый объект рассматривать в виде «черного ящика» (рис. 1.1), то все разнообразие факторов, воздействующих на параметр качества (Y) объекта, можно условно разбить на три самостоятельные группы [3].

Первая группа

факторов составляет k-мерный

вектор X входных управляемых параметров,

т. е. таких, которые можно измерять и

целенаправленно изменять, поддерживая

при этом заданные значения показателя

качества Y. Вектор X

называют вектором факторов; область

его возможных значений (х1, x2,

х3,.... xk)

— факторным пространством, а его

составляющие

![]() — факторами.

— факторами.

Вторая группа

образует р-мерный вектор W

контролируемых, но в рассматриваемой

технологической операции не

управляемых параметров

![]() ,

характеризующих состояние исходных

факторов и качество объекта в целом

(например, чистота исходного кремния

при изготовлении микросхем).

,

характеризующих состояние исходных

факторов и качество объекта в целом

(например, чистота исходного кремния

при изготовлении микросхем).

Третья группа

составляет т-мерный вектор Z

неконтролируемых, а следовательно, и

неуправляемых параметров

![]() Сюда относятся параметры, оказывающие

случайные возмущающие воздействия на

качество объекта.

Сюда относятся параметры, оказывающие

случайные возмущающие воздействия на

качество объекта.

Очевидно, что выход

системы Y может состоять

из любого числа параметров качества

![]() ,

интересующих нас обычно не в одинаковой

степени. Система управления качеством

рассматривает на каждом этапе

жизненного цикла изделия (или отдельного

периода цикла) только контролируемые

и управляемые факторы, оказывающие

влияние на параметры качества объекта

управления.

,

интересующих нас обычно не в одинаковой

степени. Система управления качеством

рассматривает на каждом этапе

жизненного цикла изделия (или отдельного

периода цикла) только контролируемые

и управляемые факторы, оказывающие

влияние на параметры качества объекта

управления.

Рис. 1.1. Схема процесса в виде «черного ящика»

Еще в 20-х годах прошлого века специалисты поняли, что различные изменения параметров качества в производственном процессе могут быть описаны с помощью статистических методов. В 40-50-х годах методы статистической обработки и анализа экспериментальных данных были развиты и усовершенствованы.

Применение статистических методов - весьма действенный путь разработки новой технологии и контроля качества производственных процессов. Многие ведущие фирмы стремятся к их активному использованию, и некоторые из них тратят более ста часов ежегодно на обучение этим методам, осуществляемое в рамках самой фирмы. Хотя знание статистических методов - часть нормального образования инженера, само знание еще не означает умения применить его. Способность рассматривать события с точки зрения статистики важнее, чем знание самих методов. Кроме того, надо уметь честно признавать недостатки и возникшие изменения и собирать соответствующую информацию. Следует подчеркнуть, что важно не столько знание самих статистических методов, сколько сознательное желание использовать их [1].

Контролем охватываются все этапы производства ЭС. В зависимости от стадии «жизни» изделия (производство, хранение, эксплуатация) различают производственный контроль и эксплуатационный.

Производственный контроль, т. е. статистический контроль, осуществляемый на стадии производства, охватывает, как правило, все вспомогательные, подготовительные и технологические операции. В зависимости от места в цепи технологического процесса производственный контроль подразделяют на входной, операционный и приемочный.

Входной контроль — это контроль продукции поставщика, поступившей к потребителю или заказчику и предназначенной для использования при изготовлении, ремонте или эксплуатации ЭС. Поступающие в производство материалы, полуфабрикаты, комплектующие изделия подвергаются входному контролю на их соответствие требованиям технической документации (ТУ, чертеж на изделие).

Операционный контроль включает в себя контроль продукции после завершения какой-либо операции.

Приемочный контроль предусматривает контроль готовой продукции по окончании всех технологических операций.

Эксплуатационный контроль, т. е. статистический контроль, осуществляемый на стадии эксплуатации продукции, охватывает эксплуатируемые ЭС.

Статистический контроль в основном базируется на контроле фактических значений параметров качества и сравнении их значений с запланированными в соответствии с разработанной нормативно-технической документацией (НТД). Поэтому такой контроль качества часто называют параметрическим контролем.

Кроме того, при приемочном и операционном контроле качества ЭС на конечных операциях их изготовления, а также при эксплуатационном контроле ЭС, как правило, производится их контроль на качество функционирования в соответствии с их дальнейшим назначением. Этот вид контроля ЭС называют функциональным контролем.

Перечисленные виды контроля могут быть сплошными (100 %) или выборочными.

Сплошной контроль предусматривает проверку каждой единицы продукции.

При выборочном контроле подвергаются проверке выборки, производимые из больших партий изделий.

При любом виде контроля проводятся измерения какого-либо параметра, набирается статистический материал, который затем обрабатывается статистическими методами, анализируется и используется при управлении качеством электронных средств.

2. МАТЕМАТИКО-СТАТИСТИЧЕСКИЕ ОСНОВЫ

УПРАВЛЕНИЯ КАЧЕСТВОМ

2.1. Статистический ряд и его обработка

при управлении качеством

В основе управления качеством лежат различные статистические методы. Для их применения необходимо набрать достаточное количество статистических данных по параметрам качества изделий. Как правило, эти данные являются случайными величинами, т. е. могут принимать то или иное значение, причём заранее не известно, какое именно. Сбор и обработка статистических данных основаны на применении так называемого выборочного метода.

Выборкой называют часть изделий, отобранных из общей их совокупности для получения информации о всем количестве изделий, называемом общей или генеральной совокупностью. При этом последняя подразумевает однородную совокупность параметров качества контролируемых изделий. Если выборка достаточно хорошо представляет соответствующие характеристики генеральной совокупности, то такую выборку называют представительной или репрезентативной.

При анализе и контроле технологических процессов выборку классифицируют по ряду признаков, например по способу отбора (повторные и бесповторные), преднамеренности отбора (пристрастные и случайные), по отношению ко времени отбора (единовременные и текущие), целевому назначению (общепроизводственные, одноагрегатные) и т. д.

Повторная выборка образуется отбором изделий из генеральной совокупности для измерения параметров качества, после чего они возвращаются в совокупность. Такая операция может быть провеяна многократно. При бесповторной выборке отобранные изделия не возвращаются в генеральную совокупность. При этом гарантируется, что ни одно изделие не попадает дважды в выборку.

Если при отборе изделий из генеральной совокупности отдается предпочтение изделиям с заранее оговоренным признаком, то такую выборку называют пристрастной или расслоенной. Если же возможность попадания в выборку каждого из изделий равновероятна, то такую выборку называют случайной, например, изделия отбираются наугад из разных источников (разные поточные линии» разные единицы оборудования и т. д.).

Единовременная выборка образуется из партии изделий после их изготовления независимо от того, в какой момент времени изготовлено каждое из них. Текущая выборка в отличие от единовременной состоит из изделий, последовательно изготовленных за определенный промежуток времени. Общепроизводственная выборка служит для получения общей оценки технологического процесса независимо от того, сколько поточных линий, единиц оборудования и т. д. занято в производственном процессе. Одноагрегатная выборка составляется из изделий, изготовленных на определенном оборудовании(агрегате).

Помимо названных выше применяют и другие, так называемые экспериментальные, выборки, предназначенные для анализа точности и стабильности отдельных технологических операций, изучения влияния технологических режимов отдельного оборудования, оснастки на точность и стабильность качества продукции и других целей. Значение параметра качества отдельного изделия (например, глубина диффузии примеси при изготовлении интегральной микросхемы), взятого из текущего процесса, изменяется от изделия к изделию. Если при изготовлении изделий отбирать выборки, то статистические характеристики этих выборок тоже будут колебаться. Если же по статистическим характеристикам выборок нужно сделать вывод о числовых характеристиках (параметрах) генеральной совокупности, то для этого менее благоприятна выборка малого объема, чем большого. Но все-таки выгоднее вместо одной использовать несколько выборок малого объема, охватывающих большой промежуток времени. При этом представление о системе случайных причин, воздействующих на процесс изготовления, т. е. о всей генеральной совокупности, будет более полным.

Значение параметров качества изделий выборки представляет собой первичный статистический материал, подлежащий обработке, осмыслению и научному анализу.

Предположим, что имеются результаты наблюдений над случайной величиной х. Для представления полученной информации о качестве изделия в управляющую подсистему статистический материал подвергается специальной обработке в измерительной подсистеме. Сначала измеренные значения параметра располагаются в возрастающем или убывающем порядке с тем, чтобы получить так называемый упорядоченный (ранжированный) ряд или упорядоченное распределение различных значений одного и того же параметра качества.

В табл. 2.1 приведены результаты измерений пробивного напряжения диэлектрических слоев 160 однотипных МОП-структур.

Статистический материал такого вида подвергают дополнительной обработке — строится так называемый статистический ряд, в котором одни и те же значения случайной величины объединяют. Число случаев для каждого из повторяющихся значений (m1, m2,m3,.... тn) называют абсолютной частотой или статистическим весом. Найдя в табл. 2.1 наибольшее и наименьшее значения (210 и 179), составим таблицу, в которой расположим результаты измерений от 179 до 210 В в порядке возрастания.

Для подсчета частоты можно отмечать штрихами одинаковые значения по мере просмотра всех данных. В результате получаем упорядоченный ряд из 160 наблюдений (табл. 2.2а).

Таблица 2.1

Пробивные напряжения диэлектрических слоёв 160 однотипных МОП-структур, В |

|||||||||

191 199 189 188 188 195 187 201 188 199 185 193 193 193 187 202 |

197 198 196 193 196 179 187 201 197 207 201 206 196 190 188 205 |

195 196 198 187 197 182 191 192 190 188 199 192 201 197 191 196 |

197 187 202 198 196 193 204 193 185 191 205 197 205 198 209 198 |

194 191 195 195 188 201 193 198 184 193 190 192 193 204 198 199 |

194 194 192 187 188 199 196 202 196 183 198 184 193 205 199 202 |

193 195 197 180 191 186 195 193 201 189 198 188 193 194 192 193 |

203 197 197 197 203 190 187 186 209 198 203 202 207 197 190 190 |

203 193 199 202 188 198 187 194 188 190 189 204 199 200 196 193 |

198 210 192 187 198 195 201 197 194 208 195 181 193 205 203 195 |

Числа, стоящие в столбце х, называют упорядоченным рядом параметра качества, а числа, стоящие в столбце m— рядом частот. Табл. 2.2а дает более наглядную картину изменения значений параметра качества, чем табл. 2.1. Структуры с пробивным напряжением от 190 до 199 В встречаются чаще других, а структуры с пробивным напряжением меньше 179 и больше 210 В вообще не встречаются. Из табл. 2.2а видно, как распределяются значения пробивных напряжений 160 измеренных структур в пределах от 179 до 210 В.

В реальных условиях важно, чтобы данные регистрировались в простой и доступной для использования форме.

Таблица 2.2а

Упорядоченный статистический ряд наблюдения, составленный по результатам намерений пробивного напряжения диэлектрических слоев 160 однотипных

МОП-структур (контрольный лист)

X |

|

т |

X |

|

m |

179 |

/ |

1 |

195 |

///////// |

9 |

180 |

/ |

1 |

196 |

//////// |

8 |

181 |

/ |

1 |

197 |

////////////// |

14 |

182 |

/ |

1 |

198 |

////////// |

10 |

183 |

/ |

1 |

199 |

////////// |

10 |

184 |

// |

2 |

200 |

/ |

1 |

185 |

// |

2 |

201 |

/////// |

7 |

186 |

// |

2 |

202 |

////// |

6 |

187 |

///////// |

9 |

203 |

///// |

5 |

188 |

////////// |

10 |

204 |

/// |

3 |

189 |

/// |

3 |

205 |

///// |

5 |

190 |

/////// |

7 |

206 |

/ |

1 |

191 |

////// |

6 |

207 |

// |

2 |

192 |

////// |

6 |

208 |

/ |

1 |

193 |

///////////////// |

17 |

209 |

// |

2 |

194 |

////// |

6 |

210 |

/ |

1 |

|

|

|

|

Сумма |

160 |

Для этого широкое распространение получил контрольный листок - бумажный бланк, на котором заранее напечатаны контролируемые параметры, с тем, чтобы можно было легко и точно записать данные измерений (табл. 2.2б). Его главное назначение облегчить процесс сбора данных и автоматически упорядочить данные для облегчения их дальнейшего использования. Каждый раз, когда производится замер, в соответствующую клеточку ставится крест, так, что к концу измерений гистограмма готова.

Таблица 2.2б

Контрольный листок для регистрации распределения

измеряемого параметра качества в ходе производственного процесса (значение параметра на чертеже 8,3000,008)

|

Отклонение |

Замеры |

Частота |

||||||||||||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

11 |

12 |

13 |

14 |

15 |

|||

|

-10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

-8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

-5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

-4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

-3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

-2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

-1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

8,300 |

0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

7 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

6 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

7 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* |

8 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

* Граница поля допуска (по чертежу) Итого |

55 |

||||||||||||||||

Изменение параметра качества может быть дискретным или непрерывным. Дискретным изменением параметра качества называют такое, при котором рядом лежащие значения в ранжированном ряду отличаются одно от другого на некоторую конечную величину (обычно целое число). Примером дискретного изменения случайной величины может быть число дефектных изделий в выборках, которые периодически берутся из текущего технологического процесса. Число дефектных изделий может быть только целым.

Непрерывным изменением параметра качества называют такое, при котором рядом лежащие его значения в ранжированном ряду отличаются одно от другого на сколь угодно малую величину. Примером непрерывного изменения случайной величины может служить изменение пробивного напряжения; хотя, например, зафиксирован результат измерения — 197 В, пробивное напряжение на диэлектрике обследуемой структуры не обязательно точно равно этому числу. Если применять более точный измерительный прибор, то результат может оказаться равным, например, 196,86 или 197,32 В.

В любом из этих двух случаев измеренное значение находится ближе к 197, чем к 196 или 198 В. Итак, если у 14 структур, зафиксировано пробивное напряжение 197 В, то в действительности значение каждого из них колеблется в пределах, от 166,5 до 197,4 В. При непрерывном изменении параметра качества его распределение называют интервальным.

За величину интервала (его также называют классом), как правило, принимают его середину, т. е. центральное значение.

Если значение случайной величины находится в точности на границе двух классов, то можно считать (чисто условно) данное значение принадлежащим в равной мере к обоим классам и прибавлять одну его половину к верхнему, а другую половину — к нижнему классу. Наряду с этим правилом можно рекомендовать придерживаться следующего порядка:. в каждый класс включаются те наблюдения, числовые значения которых больше нижней границы класса и меньше или равны верхней.

Число классов, на которые следует группировать статистический материал, не должно быть слишком большим (тогда ряд распределения становится невыразительным и частоты в нем обнаруживают незакономерные колебания), но не должно быть и слишком малым (тогда свойства распределения описываются статистическим радом слишком грубо). Практика показывает, что при достаточно большом числе наблюдений рационально выбирать 10...20 классов. Ширина классов (длина интервалов) может быть как одинаковой, так и различной. Проще брать ее одинаковой. В этом случае ширина класса подсчитывается по формуле

![]() ,

(2.1)

,

(2.1)

где xi, xi+1 — границы i-го класса; xmax, хmin — максимальное и минимальное значения; k — число классов.

При формировании данных о случайных величинах, распределенных крайне неравномерно, более удобно выбирать в области наибольшей плотности распределения ширину классов более узкую, чем в области малой плотности. В случае неодинаковой ширины классов удобнее пользоваться не абсолютной величиной mi, а относительной, равной отношению частоты mi приходящейся на i-й класс или i-е значение параметра, к общему числу наблюдений n:

wi=mi /n. (2.2)

Эту относительную величину называют относительной частотой или частостью.

Нетрудно заметить, что сумма частостей всех интервалов равна единице, или 100%.

Если заранее подготовить бланки в виде табл. 2.2а и, производя измерения, вести ее заполнение, заранее выбрав классы (интервалы), то легко узнать состояние производства и качество произведенных за день изделий. Такие таблицы обычно называют контрольными листами. Анализ производства по контрольному листу, являющемуся одним из семи инструментов качества,— основа аналитической работы; он несет большой объем информации.

Приведенное в табл. 2.2а распределение пробивного напряжения имеет 32 интервала, каждый из которых равен 1 В. Для представления данных табл. 2.2а в виде интервального ряда распределения необходимо значительно уменьшить число интервалов. Для этого объединим по три значения показателя качества так, чтобы получились классы шириной 3 В. Способы такого объединения показаны в табл. 2.3.

Таблица 2.3

Способы объединения наблюдаемых

значений показателей качества

Способ 1 |

Способ 2 |

Способ 3 |

|||

середина интервала |

mi |

середина интервала |

mi |

середина интервала |

mi |

|

3 |

|

2 |

|

1 |

|

4 |

|

3 |

|

3 |

и т.д. |

|

и т.д. |

|

и т.д. |

|

Как видно из таблицы, при втором и третьем способах к числу 179 подключаются соответственно еще одно или два значения.

Так как эти значения при измерении пробивного напряжения 160 структур не наблюдались, то их частоты равны нулю. То же самое справедливо для числа 210, замыкающего упорядоченный ряд. Если воспользоваться третьим способом, то получим интервальный ряд распределения с числом классов k =12 и шириной класса, равной 2,9 В. Такой ряд приведен в табл. 2.4.

Таблица 2.4

Интервальный ряд распределения пробивных напряжений

диэлектрических слоев 160 однотипных МОП-структур

Интервал (класс) |

Середина интервала (класса) |

Частота mi |

Относительная частота wi% |

Накопленная частота

|

Относительная

накоплённая частота

|

176,5...179,4 |

178 |

1 |

0,6 |

1 |

0,6 |

179.5...182.4 |

181 |

3 |

1,9 |

4 |

2,5 |

182,5... 185,4 |

184 |

5 |

3,1 |

9 |

5,6 |

185,5...188,4 |

187 |

21 |

13,1 |

30 |

18,1 |

188,5...191,4 |

190 |

16 |

10,0 |

46 |

28,7 |

191,5...194,4 |

193 |

29 |

18,1 |

75 |

46,8 |

194,5...197,4 |

196 |

31 |

19,4 |

106 |

66,2 |

197,5..200.4 |

199 |

21 |

13,1 |

127 |

79,3 |

200,5...203,4 |

202 |

18 |

11,4 |

145 |

90,7 |

203,5...206,4 |

205 |

9 |

5,6 |

154 |

96,3 |

206,5...209,4 |

208 |

5 |

3,1 |

159 |

99,4 |

209,5...212,4 |

211 |

1 |

0,6 |

160 |

100,0 |