теор / Эксплуатация компрессорных станций магистральных газопроводов

.pdf

Nепр = f (nТВД.пр), при nТВД.пр,Tzпр., hе = const. (5.38)

Представленные выше характеристики можно использовать как для определения паспортного значения эффективной мощности, так и эффективного КПД агрегата.

Действительная эффективная мощность ГТУ часто определяется по мощности, потребляемой нагнетателем. Индикаторная мощность нагнетателя

Niн = Gг ×Dhн , |

(5.39) |

где Gг - массовый расход газа через нагнетатель, кг/с; Dhн - теплоперепад на нагнетателе, кДж

/кг.

Эффективная мощность ГТУ |

|

|

||

Nс = Ni + Nмех , кВт, |

(5.40) |

|||

где Nмех - механические потери в подшипниках нагнетателя. |

|

|||

Теплоперепад по нагнетателю |

h может быть подсчитан |

по уравнению (5.18) или с |

||

использованием следующего соотношения: |

|

|||

Dhн = 0,00981× z × R ×(t2 - t1)×k /(k -1) . |

(5.41) |

|||

Эффективный КПД ГТУ |

|

|

|

|

hе = |

Nе |

. |

(5.42) |

|

Bтг ×Qнр |

||||

|

|

|

||

Пример 5.2. Для агрегата типа ГТК-10-4 с нагнетателем 370-18-1 определить техническое состояние ЦБН и ГТУ, мощность агрегата, расход топливного газа, эффективный КПД. Режим работы агрегата характеризуется следующими исходными данными: давление газа на входе в нагнетатель

P1 = 5,3 МПа, давление на выходе P2 = 6,3 МПа, температура на входе в нагнетатель t1= 19,9 °С,

температура на выходе t2 = 35,7 °С, частота вращения вала n = 4730 об/мин. Температура газов на входе в ТВД tz = 770 °С, температура воздуха на входе в осевой компрессор tа = 10 °С, давление воздуха на входе в осевой компрессор Pа = 0,1 МПа. Низшая теплота сгорания топливного газа

Qнр = 33500 кДж/нм 3 . Содержание метана в природном газе rмет = 0,97.

Решение.

1. С учетом соотношений (5.12) и (5.15) определяются значения потенциальных функций по нагнетателю:

(Pv)1СН4 = (0,017 · 5,3 + 0,555) · 19,9 - 2,73 · 5,3 + 139,4 = 137,7 кДж/кг · МПа;

(Pv)2СН 4 = (0,017 · 6,3 + 0,555) · 35,7 - 2,73 · 6,3 + 139,4 = 145,84 кДж/кг · МПа;

(Pv)1 = 137,77 · (1,49 - 0,49 - 0,97) = 139,79 кДж/кг · МПа;

(Pv)2 =145,84 · (1,49 - 0,49 · 0,97) = 148,0 кДж/кг · МПа;

PDF created with pdfFactory Pro trial version www.pdffactory.com

(Pv)m = 143,9 кДж/кг · МПа.

2. По уравнению (5.17) определяется потенциальная работа сжатия по нагнетателю:

ω12 = 143,9 · In 6,3 / 5,3 = 143,9 · 0,173 = 24,87 кДж / кг.

3. Средние значения температуры и давления газа:

tср = (t1 + t2 ) / 2 = (19,9 + 35,7) / 2 = 27,8 °С;

Pm = (P1 + P2 )/ 2 = (5,3 + 6,3) / 2 = 5,8 МПа.

4. Средняя изобарная теплоемкость газа определяется по уравнению (5.14):

Cpm = (0,37+0,63·0,97)·[(0,003-0,0009·5,3)·27,8+0,11·5,3+2,08] = 2,56 кДж/кг·К.

5.Среднее значение комплекса C p Dh определяется по уравнению (5.13)

(C p Dh )m = (1,37 - 0,37·0,97)·[(0,00012·35,7 2 - 0135·35,7 +

+0,31)·5,8-0,0463·35,7+11,19] = 9,4 кДж/кг · МПа.

6.Разность энтальпии газа по нагнетателю определяется с использованием соотношения (5.18):

h = (2,56 · 15,8) - 9,4 = 31,05 кДж/кг.

7. Политропный КПД нагнетателя

hпол = 24,87 / 31,05 = 0,8.

Ввиду отсутствия замеров производительности нагнетателя паспортное значение следует определять по газодинамическим характеристикам нагнетателя, для чего определяем степень сжатия ε и приведенную относительную частоту вращения:

|

|

|

|

e = P2 / P1= 6,3 / 5,3 = 1,189; |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

[zRT ]пр |

|

|

4730 |

|

|

|

|

nпр = |

× |

|

= |

× |

|

0,888×51,8×288 |

= 0,964. |

||||

n0 |

|

zRT1 |

4800 |

|

0,904×52,27× 293,1 |

||||||

|

|

|

|

|

|

|

|

||||

Для ε = 1,189 и nпр = 0,964 определяем:

hпасппол = 0,84, Qпр = 508 м 3 /мин.

Следовательно, коэффициент технического состояния нагнетателя

kн = hпол = 0,8 = 0,952.

hпасппол 0,84

PDF created with pdfFactory Pro trial version www.pdffactory.com

При решении поставленной задачи по второму способу теплоперепад на нагнетателе определяется с использованием соотношения (5.41):

Dhн = 0,00981× z × R ×(t2 - t1) × k k-1 ;

|

|

|

k |

|

|

|

1 |

|

æ |

|

|

|

k |

0 |

|

|

|

|

|

|

|

|

|

DCp |

|

|

|

|

|

|

|

|

|

n |

т |

|

ö |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

ç |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

÷ |

||||||

|

|

k -1 |

= z |

|

|

|

|

|

|

|

|

|

|

+ |

|

|

|

R |

- z1 |

× x × n |

|

-1 |

|||||||||||||||||||||||||

|

|

ç k |

0 |

|

-1 |

|

|

|

т |

÷ = 4,292 , |

|||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

1 |

|

è |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ø |

||

где |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

k |

0 |

|

|

= |

5,15+ (5,65+ 0,017×tср.) ×D |

= 4,32 ; |

|||||||||||||||||||||||||||||||||||

|

|

|

|

k0 -1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1,9858 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

DC p |

= |

|

|

6p |

×(0,41+ 0,02p) = 0,803; |

|||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

t3 |

|

|

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

æ 0,41 |

- |

0,061ö |

× p - |

|

0,04 |

×p |

2 |

= 0,904 ; |

||||||||||||||||||||||||||||

|

|

|

z =1-ç |

|

|

t3 |

|

|

|

|

|

|

|

|

|

|

t |

÷ |

|

t3 |

|

|

|||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

è |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ø |

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

t = |

|

|

T1 |

|

|

|

= |

293,05 |

|

=1,535; |

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

190,96 |

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

T |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

кр |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p = |

|

|

53 |

|

=1,12 ; |

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

47,34 |

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

æ |

|

1,23 |

|

|

|

|

|

|

|

0,12 |

|

|

|

|

|

ö |

|

|

|||||||||||||

|

|

|

|

|

|

x = |

|

|

|

|

|

¸ç |

|

|

|

|

|

|

|

|

|

|

|

|

- 0,061+ |

|

|

|

|

|

×p |

÷ |

= 0,418 ; |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

2 |

|

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

t× z |

|

|

|

ç |

|

|

|

t |

|

|

|

|

|

|

|

|

|

|

|

t |

|

|

|

|

|

÷ |

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

è |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ø |

|

|

||||||||||

|

nт |

|

|

|

= |

|

|

lge |

|

|

= |

|

|

|

|

|

|

|

|

|

|

lg1,189 |

|

|

|

|

|

|

= lg1,189 = 3,29 . |

||||||||||||||||||

|

nт -1 |

lgT2 /T1 |

|

|

lg308,85/ 293,05 |

|

|||||||||||||||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

lg1,054 |

|||||||||||||||||||||||||||||||||||

Следовательно, теплоперепад по нагнетателю

Dhн = 0,00981×0,904×52,27×15,8× 4,292 = 31,43кДж/кг.

Плотность газа на входе в нагнетатель

|

P ×104 |

|

|

|

|

|

53×104 |

|

|

|

3 . |

|||

r = |

1 |

= |

|

|

|

|

|

|

|

|

|

= 38,3 кг/м |

||

zRT |

0,904 |

×52,27× 293,1 |

||||||||||||

|

|

|

|

|||||||||||

Расход газа через нагнетатель |

|

|

|

|

|

|

|

|

|

|

|

|

||

|

G = Q |

|

×r |

|

× |

n |

× |

1 |

= 319,67 кг/с. |

|

||||

|

|

|

n |

|

|

|||||||||

|

н |

пр |

|

н |

|

60 |

|

|

|

|

||||

|

|

|

|

|

|

|

н |

|

|

|

|

|

|

|

PDF created with pdfFactory Pro trial version www.pdffactory.com

Мощность, потребляемая нагнетателем,

Nhн = 319,67×31,43 =10047 кВт.

Эффективная мощность ГТУ:

Nc = Nhн + DNмех ; DNмех = 100 кВт; Nc = 10147 кВт.

Относительная приведенная температура газа перед ТВД

|

|

|

Tz |

× |

Tао |

= |

1043,15 |

× |

288,15 |

= 1,008. |

|

Tzпр. = |

|||||||||||

Tz0 |

Tа |

1053,15 |

283,15 |

||||||||

|

|

|

|

|

|

|

|||||

Приведенная относительная мощность

Nспр =1- 4,2(1-Tzпр )×Tzпр =1- 4,2(1-1,008)×1,008 =1,034.

Эффективная мощность ГТУ (паспортная)

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

|

Nе = Nепр × |

|

|

|

=1,034×10000× |

|

|

|

=10250 кВт. |

|||||

|

|

|

|

|

|

|

|

|

|||||

|

|

|

288,15 |

|

|||||||||

|

|

|

|

Tа.о |

× |

Pа.о |

|

|

|

×1 |

|

||

|

|

|

|

T |

P |

283,15 |

|

|

|

||||

|

|

|

|

а |

а |

|

|

|

|

||||

Коэффициент технического состояния ГТУ по мощности

Kн =10147/10250 = 0,99.

Теплота сгорания топлива с учетом ухудшения технического состояния ГТУ

|

|

|

0,25[1+ (1- KN )×C] |

|

|

|

Pа |

|

|

|

|

|

|

|

|

|

|

|||||

B |

Q |

= |

× N |

е |

× |

|

× |

|

Tа |

|

+ 2N |

е |

= |

|

||||||||

|

|

P |

|

T |

|

|||||||||||||||||

|

тг нр |

|

h |

еном |

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

ао |

ао |

|

|

|

|

|

||||||

0,25[1+ (1- 0,99)×3] |

æ |

|

0,1 |

|

|

|

|

|

|

|

|

ö |

|

|||||||||

|

|

|

|

283,15 |

|

|

|

|

|

|||||||||||||

|

|

|

|

|

×ç10000 |

× |

|

|

|

|

|

|

|

|

|

|

|

+ 3×10147÷ |

= 35853кВт. |

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

0,28 |

|

ç |

|

0,1013 |

288,15 |

|

|

|

|

÷ |

|

|||||||||

|

|

|

è |

|

|

|

|

|

ø |

|

||||||||||||

Следовательно, расход топливного газа по ГТУ

Bтг = 35853/33500 =1,07 - 3600 = 3853 м 3 /ч.

КПД ГТУ:

hс = Nс /(BтгQн ) =10147/35853= 0,28.

5.5. Диагностирование ГПА в процессе работы и при выполнении ремонта

PDF created with pdfFactory Pro trial version www.pdffactory.com

В объеме контроля параметров работы ГТУ эксплуатационный персонал в ряде случаев ведет замер и анализ температурного поля в пределах газовой турбины. В зависимости от типа ГТУ

контролирующие термопары устанавливаются перед рабочими лопатками ТВД или за лопатками силовой турбины.

Проводя анализ температурного поля, можно сделать выводы по состоянию камеры сгорания, сопловых аппаратов ТВД и ТНД.

Идеальным считается вариант, когда окружность температурного поля имеет правильную форму, без пиков как на увеличение, так и на уменьшение температуры. Однако в реальных условиях идеальной окружности по температурному полю добиться невозможно, поэтому каждый тип ГТУ имеет допуск на разницу температур между min и mах.

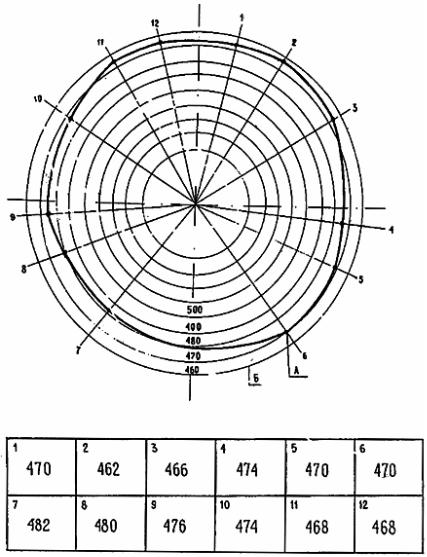

На рис. 5.2 приведена диаграмма температурного поля агрегата ГТК-25И. Газоперекачивающий агрегат ГТК-25И имеет 12 трубчатых (индивидуальных) камер сгорания, одну ступень ТВД и одну ступень ТНД. Замер температурного поля производится за ТНД, где установлены по окружности 18 термопар из хромеля-алюмеля. Показания термопар заведены в систему автоматической защиты по перекосу температурного поля. Также эксплуатационный персонал контролирует визуально на показывающем мониторе величину температуры выхлопа по всем термопарам. Ежедневно записывая показания термопар и строя эпюры температурного поля, эксплуатационный персонал анализирует статистический материал состояния газовоздушного тракта и камер сгорания ГТУ. Исходя из анализа планируется объем работы и определяются узлы, требующие тщательной поверки или замены.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 5.2. Распределение температурного поля на выхлопе турбины ГТК-25И (вид на турбину со стороны ЦБН): А - термопары (№ 1-12); Б - изотермы на диаграмме

Например, имеется пик низкой температуры на термопаре № 2. По заводской инструкции определяется камера сгорания, которая могла бы дать эту температуру. Как правило, на этой камере сгорания обнаруживается закоксование сопел топливной форсунки.

В турбоагрегатах ГТК-10И температурное поле оценивается по показаниям термопар, устанавливаемых в выхлопной шахте. Температура газов, отходящих от турбины, измеряется 18 термопарами, 12 из которых являются рабочими и подают постоянный сигнал в систему регулирования, а 6 - контрольными и служат для срабатывания системы защиты.

Рекомендации заводов-изготовителей и накопленный опыт эксплуатации позволяют утверждать, что состояние участка горения можно считать удовлетворительным, если разность между любой из измеренных температур и средней температурой на выхлопе будет не более 20 °С.

Провалы температуры чаще всего бывают вызваны дефектами в переходных патрубках в виде трещин большой длины или обрыва части уплотнительных пластин. Эти дефекты вызывают нарушение теплового баланса горения из-за интенсивного перетекания в зону горения воздуха из

PDF created with pdfFactory Pro trial version www.pdffactory.com

осевого компрессора.

Другим признаком, указывающим на возможный дефект переходного патрубка, может являться перегрев пламяперекидной трубы, обычно наблюдаемый как свечение участка, расположенного на входе в жаровую трубу. Явление перегрева связано с периодическими перетоками газов из камеры сгорания с номинальным давлением в камеру сгорания с пониженным давлением.

Основная опасность перекоса температурного поля заключается в неравномерности воздействия температуры газа на рабочую лопатку. Известно, что действие температуры на тело вызывает в нем температурные деформации расширения при нагреве, и сжатия - при охлаждении. Допустим, что рабочее тело, выходящее из одной камеры сгорания, имеет более низкую температуру, чем у соседних. Тогда рабочая лопатка ротора, которая является самым нагруженным элементом турбины, входя в зону действия дефектной камеры, будет сжиматься, и, выйдя из нее, расширяться в зоне работы нормальной камеры сгорания. Это расширение-сжатие будет происходить с частотой вращения ротора. Под действием термоциклических деформаций быстро начинают развиваться усталостные микротрещины, и достаточно минимального внешнего воздействия в виде удара инородных частиц, чтобы произошел обрыв части пера лопатки, который ведет за собой лавинообразное разрушение соседних лопаток турбины.

Диагностика температурного поля на выхлопе турбины дает возможность проследить динамику изменения состояния зоны горения и определить влияние мероприятий ремонтного характера на состояние температурного поля.

На компрессорных станциях в системе подготовки масла к его использованию в ГПА организована очистка и контроль чистоты масла. Турбинное масло обычно проверяется на содержание воды и визуально - на мехпримеси.

В качестве диагностирующих приборов на компрессорных станциях нашли применение приборы контроля жидкости типа ПКЖ-904В, выпускаемые конверсионными предприятиями. Принцип работы прибора заключается в том, что порционный объем масла с контролируемой скоростью и температурой проходит через фотодатчик с высокими разрешающими характеристиками. Фотодатчик улавливает и фиксирует количество загрязнений и результат выдает на монитор. На мониторе показывается число инородных частиц в каждом контролируемом диапазоне их размеров. По результатам контроля класс чистоты жидкости выбирается из табл. 5.3 (ГОСТ 17216-71 "Промышленная чистота. Классы чистоты жидкостей").

Таблица 5.3

Классы чистоты турбинного масла в зависимости от его загрязнения

Класс |

Число частиц загрязнений в объеме масла 100 см 3 |

при размере частиц, мкм |

|||||||||

чистот |

|||||||||||

ы |

|

|

|

|

|

|

|

|

|

|

|

масла |

от 0,5 |

св.1 |

св.2 |

св.5 |

св.10 до |

св. 25 до |

|

св.50 до |

св.100 |

Волокна |

|

|

до 1 |

до 2 |

до 5 |

до10 |

25 |

50 |

|

100 |

до 200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

00 |

800 |

400 |

|

32 |

8 |

4 |

1 |

|

отсут. |

|

|

|

|

|

|

|

|

|

|

|

|

отсут. |

|

0 |

1600 |

800 |

|

63 |

16 |

8 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отсут. |

1 |

|

1600 |

|

125 |

32 |

16 |

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

250 |

63 |

32 |

4 |

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

125 |

63 |

8 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

250 |

125 |

12 |

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

500 |

250 |

25 |

|

4 |

1 |

|

|

Не нормируется |

|

|

|

|

|

|

|

|||

6 |

1000 |

500 |

50 |

|

6 |

2 |

1 |

||||

PDF created with pdfFactory Pro trial version www.pdffactory.com

|

|

|

|

|

|

|

|

7 |

|

2000 |

1000 |

100 |

12 |

4 |

2 |

8 |

|

4000 |

2000 |

200 |

25 |

6 |

3 |

|

|

|

|

|

|

|

|

9 |

8000 |

4000 |

400 |

50 |

12 |

4 |

|

|

|

|

|

|

|

|

|

10 |

160000 |

8000 |

800 |

100 |

25 |

5 |

|

11 |

|

315000 |

160000 |

1600 |

200 |

50 |

10 |

|

|

|

|

|

|

|

|

12 |

630000 |

315000 |

3150 |

400 |

100 |

20 |

|

|

|

|

|

|

|

|

|

13 |

|

|

630000 |

6300 |

800 |

200 |

40 |

|

|

|

|

|

|

|

|

14 |

|

|

12500000 |

12500 |

1600 |

400 |

80 |

|

|

|

|

|

|

|

|

15 |

|

|

|

25000 |

3150 |

800 |

160 |

|

|

|

|

|

|

|

|

16 |

|

|

|

50000 |

6300 |

1600 |

315 |

|

|

|

|

|

|

|

|

17 |

|

|

|

|

12500 |

3150 |

630 |

|

|

|

|

|

|

|

|

Частицами загрязнений считаются посторонние инородные тела, включая смолообразование, органические частицы, колонии бактерий и продукты их жизнедеятельности.

Воздушные пузырьки могут быть также приняты за инородное тело, поэтому одно из требований подготовки масла состоит в обязательном отстое его до полного удаления пузырьков.

На компрессорных станциях подготовка масла и очистка его в масляных фильтрах ГПА соответствует классу чистоты 9-10.

Применение указанных выше приборов позволит оперативно и качественно получать результаты анализа чистоты используемого масла и в случае стабильного роста мехпримесей в масле принять меры к устранению дефекта, вызывающего загрязнение, а также провести дополнительную очистку маслоочистительной установкой.

Используя бороскопы, можно провести быстрое, высококачественное визуальное

диагностирование и исследование труднодоступных полостей газоперекачивающего оборудования без разборки и вскрытия ГПА.

На компрессорных станциях применяется эндоскопическое оборудование типов ЭТГ-202, ЭТГ-205 (отечественного производства), а также различные модели импортного производства. В комплект оборудования входят гибкие волоконно-оптические фиброскопы, жесткие бароскопы, блок управления (питания), окуляр. На конце гибкого фиброскопа или жесткого бороскопа установлена призма, передающая изображение к наружному окуляру. Для освещения объекта используется свет от блока управления, который передается по гибкому волоконному световоду.

Для проведения эндоскопирования проточной части газотурбинного агрегата в корпусе предусмотрены отверстия с заглушками. Схема расположения отверстий обычно обозначена в заводской инструкции к агрегату.

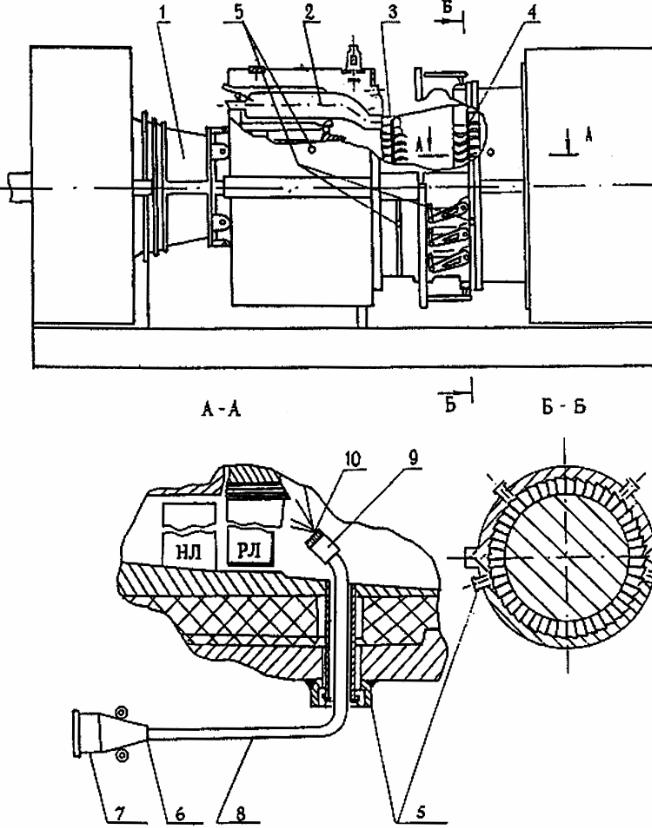

Эндоскопирование проводится для обнаружения коррозии, трещин, эрозии и инородных предметов в проточной части ГТУ и элементов камеры сгорания. Схема осмотра ГТУ бороскопом показана на рис. 5.3.

PDF created with pdfFactory Pro trial version www.pdffactory.com

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис 5.3. Осмотр ГТУ бороскопом:

1 - осевой компрессор; 2 - камера сгорания; 3 - направляющие и рабочие лопатки ТВД; 4 - направляющие и рабочие лопатки ТНД; 5 - отверстие с заглушкой; 6 - бороскоп; 7 - перископическая призма; 8 - гибкий линзовый канал; 9 - окуляр; 10 - подсветка

Результаты ревизии с указанием мест расположения и характера дефектов заносят в специальный формуляр. Результаты эндоскопирования учитываются при планировании объемов ремонтных работ.

Газоперекачивающий агрегат, как правило, находится в постоянной эксплуатации; наработка с момента пуска до останова доходит до несколько тысяч часов. За этот промежуток времени узлы подшипников, уплотнения и различные зубчатые пары навесного оборудования имеют механические износы. Величина этих износов, естественно, влияет на сроки вывода агрегата в ремонт.

При наличии информации о состоянии узлов и деталей по контролируемым параметрам, таким как вибрация, температура подшипников, а также замер мощности и КПД, важным дополнением к определению технического состояния ГПА является контроль времени выбега роторов ГТУ.

Замер времени выбега производится с момента прекращения горения топлива до снижения частоты вращения ротора до 100 об/мин. Эта частота обусловлена порогом чувствительности индукционных датчиков частоты вращения, получивших широкое применение в качестве датчиков скорости на ГТУ. Сигнал о прекращении горения определяется по датчику пламени в камере сгорания или по закрытию топливного клапана. Для электроприводных агрегатов - с момента отключения электроэнергии.

Для электроприводных агрегатов при определении времени выбега полный останов ротора приводного электродвигателя обычно фиксируют визуально. Причем здесь, в связи с наличием механической связи всех валоприводов установки, время выбега зависит от наличия газа в технологическом контуре ГПА.

Время выбега ротора регламентировано паспортными данными завода-изготовителя ГПА.

К снижению времени выбега роторов ГТУ может привести:

-ухудшение состояния подшипниковых узлов (узлов трения);

-заедание в зубчатых парах навесного оборудования.

В условиях работы ГТУ вся мощность, расходуемая в подшипниках, практически целиком превращается в теплоту, что приводит к повышению его рабочей температуры. При некоторой температуре, называемой предельной, работа подшипника на допускаемой частоте вращения становится ненадежной. Это объясняется прежде всего тем, что при повышенной температуре ухудшается смазка деталей подшипника, снижается надежность и несущая способность подшипника. Может произойти и разрыв масляного клина, что приведет к появлению натиров.

Заедание наблюдается при работе зубьев без смазки, при недостаточной вязкости масла, при снятии масляной пленки острой кромкой зубьев при входе в зацепление, при выдавливании масла с рабочих поверхностей зуба при большой нагрузке.

Кзаеданию в зубчатой паре и повреждению подшипников приводит и наличие абразивных частиц

вмасле. Все это может сказываться на времени выбега ротора.

5.6. Причины увеличения энергетических затрат на транспорт газа и пути их снижения

В настоящее время в связи с переходом к рыночной экономике и ростом цен на электроэнергию доля электроприводных ГПА в общем объеме эксплуатируемых агрегатов в газовой промышленности

PDF created with pdfFactory Pro trial version www.pdffactory.com