теор / Эксплуатация компрессорных станций магистральных газопроводов

.pdfкомпрессорной станции

Газопроводы и оборудование после окончания монтажа, перед вводом в эксплуатацию или в процессе эксплуатации подвергаются испытаниям на прочность и герметичность. Основная нормативная база при производстве гидравлических испытаний определяется СНиП III-42-80*, ВСН- 011-88 и ВСН-012-88 часть 2.

В состав основных работ по испытанию трубопроводов и оборудования КС входят:

-подготовительные работы;

-заполнение трубопроводов и оборудования водой;

-подъем давления до испытательного;

-испытания на прочность;

-снижение давления до рабочего;

-проверка на герметичность;

-снижение давления до 0,1-0,2 МПа;

-удаление воды из испытанных участков;

-осушка трубопроводов;

-подключение испытанных участков к действующей системе трубопроводов.

Подготовительные работы включают:

-определение мест установки катушек, подключения опрессовочных агрегатов и слива воды;

-установление охранной зоны;

-подготовку площадок и установку опрессовочных агрегатов;

-монтаж шлейфов опрессовочных агрегатов и сливных трубопроводов;

-организацию водозабора;

-приведение в готовность аварийно-ремонтной службы;

-организацию системы связи;

-подготовку помещений для размещения оборудования и персонала;

-выпуск воздуха из испытываемых участков трубопроводов;

-отключение испытуемых участков трубопроводов от действующей схемы сферическими заглушками;

-подсоединение шлейфов опрессовочных агрегатов и сливных трубопроводов к испытываемым участкам;

-установку манометров и термометров.

Испытание проводят на трубопроводах после окончания их монтажа, когда они собраны на опорах с установленной арматурой и с врезанными штуцерами. Одновременно с этим испытываются пылеуловители, фильтр-сепараторы, аппараты воздушного охлаждения газа, подогреватели газа, продувочные рессиверы, трубопроводы топливного и пускового газа.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Генподрядчик в полном объеме передает заказчику всю исполнительную документацию по трубопроводам.

Заказчик проверяет комплектность и правильность заполнения технической документации, сертификатов и паспортов на основное и вспомогательное оборудование (нагнетателей, аппаратов воздушного охлаждения газа, запорной арматуры, сепараторов и т.д.), их соответствие, сверяются исполнительные схемы со смонтированными трубопроводами, проверяются номера каждого конца труб, фланцев, арматуры, сварных стыков и клейм сварщиков.

Проверяется правильность установки арматуры (по направлению потоков и ее приводов), фланцевых соединений, обратных клапанов, деталей опор.

Составляется технологическая схема с указанием на ней перечня оборудования и трубопроводов, подлежащих испытанию.

В зависимости от рабочего давления систему трубопроводов с оборудованием разбивают на отдельные испытываемые участки.

Организация работ по проведению испытаний ведется в соответствии с инструкцией, которая согласовывается с органами Госгортехнадзора и Газнадзора.

Гидравлические испытания проводятся, как правило, при положительных температурах, при этом используемая вода должна иметь температуру не ниже 5 °С. Перепад температур стенок сосудов,

трубопроводов и окружающего воздуха во время испытаний не должен вызывать конденсации влаги на поверхности стенок.

В крайних случаях при использовании незамерзающей жидкости допускается проведение гидравлических испытаний при отрицательных температурах наружного воздуха. В период

производства гидроиспытаний при отрицательных температурах окружающей среды принимаются следующие меры:

-открытые участки укрываются пологом из брезента, под которым устанавливаются электронагреватели;

-применение жидкости для испытания трубопроводов определяется температурой ее замерзания;

-использование для испытаний жидкости с пониженной температурой замерзания разрешается только по специальной технологии, указанной в инструкции с учетом её приготовления и утилизации;

Испытания проводят на силовые заглушки, которые устанавливают по ходу газа перед краном № 7 и за краном № 8. Все краны испытываемой системы должны быть в открытом положении.

Использование запорной арматуры в качестве ограничительного элемента допускается в исключительных случаях, при этом перепад давления на ней не должен превышать рабочего по паспорту.

Заполнение трубопроводов водой (для испытания) производят из системы водоснабжения КС или близлежащих естественных водоемов. Выпуск воздуха из трубопроводов, при заполнении их водой, осуществляется через специальные свечи. Избыточное давление в испытываемой системе

поднимают до величины Pисп ≈ 1,25 Pраб опрессовочным агрегатом. Скорость подъема

осуществляется в соответствии с графиком, изложенным в инструкции по проведению гидроиспытаний.

При испытании межцеховых технологических коммуникаций (трубопроводов) с различными значениями заводских испытательных давлений ( Pзав ), а также содержащих запорную арматуру,

АВО газа, пылеуловители, фильтр-сепараторы и центробежные нагнетатели, испытательное

давление принимается равным наименьшему заводскому испытательному давлению из всех элементов, входящих в используемый участок, но не ниже 1,25 Pисп . Значение давления при

проверке на герметичность для всех категорий составляет Pраб с замером в тех же точках, что и при

PDF created with pdfFactory Pro trial version www.pdffactory.com

испытании на прочность. Продолжительность гидравлических испытаний на прочность при испытательных давлениях трубопроводов всех категорий составляет 24 ч; а с целью выявления утечек не менее 12 ч.

Трубопроводы считаются выдержавшими испытания на прочность, если за время их опрессовки давление в них по показаниям манометров остается неизменным.

Проверку на герметичность производят после испытания газопровода на прочность и снижения давления до максимального рабочего. В случае обнаружения утечек необходимо освободить от воды

дефектный участок трубопровода или оборудования путем частичного или полного удаления воды из системы, заменить или отремонтировать дефектный элемент, заполнить систему водой и повторить проверку на герметичность.

Трубопроводы считаются выдержавшими испытания на герметичность, если за время испытаний не произошло падения давления (по манометру) и в сварных швах, фланцевых соединениях, корпусах арматуры не обнаружено течи и запотевания.

Удаление воды по окончании гидроиспытаний из трубопроводов и оборудования КС производят путем ее слива самотеком и продувкой воздухом или природным газом.

При продувке природным газом (применяется обычно при повторном испытании технологических коммуникаций КС) давление в месте подачи не должно превышать 0,1 МПа. Осушку трубопровода осуществляют после удаления воды. Контроль за процессом осушки осуществляется по показаниям датчиков влажности воздуха или газа, устанавливаемых в местах выхода воздуха (газа) из участков трубопроводов.

После удаления воды из трубопроводов и их осушки производят демонтаж всех узлов, приборов и оборудования, которые использовались при испытании и восстановлении соединений.

В настоящее время для определения наличия дефектов в некачественном сварном соединением или в металле трубопровода начали использовать при производстве гидравлических испытаний метод акустической эмиссии. Метод акустической эмиссии основан на распространении и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) в контролируемом объекте. Это позволяет сформировать систему классификации дефектов и критериев оценки состояния объекта, основанную на реальном влиянии дефектов на объект. Целью акустико-эмиссионного метода являются:

-обнаружение, определение координат и слежение за источником акустической эмиссии, связанные с некачественным сварным соединением или дефектом в металле трубопровода;

-оценка скорости развития дефектов и, как следствие, предотвращение разрушения контролируемого объекта.

При производстве гидравлических испытаний, особое внимание следует обратить на выполнение следующих мероприятий.

- временные трубопроводы, для подключения опрессовочных агрегатов, предварительно должны подвергаться гидравлическому испытанию под давлением 1,25 Pисп в течение 6 ч, с составлением

соответствующего акта. Контроль за давлением при производстве гидравлических испытаний осуществляется по манометрам класса точности 1,5 ГОСТ 2405-72 со шкалой на давление, равное 3/4 значения испытательного давления;

- манометры для контроля давления устанавливаются в нижней точке технологических коммуникаций. При невозможности такой установки показания манометров корректируются с учетом разности высотных отметок. Значение испытательного давления с учетом корректировки для

поземных коммуникаций при этом не превышает Pзав согласно имеющимся паспортам, сертификатам на трубу, запорную арматуру и емкости, лежащие под землей на проектных отметках;

гидравлические испытания на прочность корпусов нагнетателей с фланцевым соединением входных и выходных патрубков (типов НЦ-16/76, RF-2ВВ-30, PCL 804-2/36 и т.д.) в условиях компрессорной станции не производятся. Контур указанных нагнетателей испытывается

PDF created with pdfFactory Pro trial version www.pdffactory.com

гидравлическим способом с установленными на входные и выходные фланцы присоединительных трубопроводов силовыми заглушками, входящими в номенклатуру поставки фирм для импортных нагнетателей.

Проверка на герметичность перечисленных нагнетателей производится при пусконаладочных работах.

Испытания нагнетателей типов 370, 235, 650 при неразъемных конструкциях входных и выходных

патрубков производятся при демонтированных пакетах диафрагм и закрытых отверстиях прохода пакета в крышке и корпусе специальными заглушками.

7.7. Реконструкция, техперевооружение, модернизация действующих компрессорных станций

В системе транспортировки газа в эксплуатации находятся газоперекачивающие агрегаты типов ГТК-5, ГТ-750-6, ГТК-10, ГТН-25 (НЗЛ), ГТ-6-750 и другие. Многие из этих агрегатов эксплуатируются более 20 лет и наработка их составляет свыше 100 тыс. часов. Агрегаты имеют неудовлетворительные технико-экономические показатели по КПД, мощности, вибрационным характеристикам, надежности и другие. Одновременно по некоторым типам ГПА уже практически прекращен выпуск основных запасных узлов и деталей.

Капитальный ремонт, проводимый на этих агрегатах, уже не дает ожидаемого эффекта и восстановления основных технико-эксплуатационных показателей. Более того, как показывает практика ремонтов, чем хуже состояние агрегата, тем он требует больших затрат материальных ресурсов на восстановление и больше времени находится в ремонте. Все это естественно сказывается на работе как компрессорной станции, так и газопровода в целом. Кроме того, принятый

ранее курс на использование более простых безрекуперативных схем газоперекачивающих агрегатов типов ГТК-25И, ГПА-Ц-6,3, ГТН-6 в определенной мере затормозил рост экономичности газотурбинного парка агрегатов в целом. Так, номинальный (средневзвешенный по мощности) КПД по ОАО "Газпром" изменялся следующим образом: 1970 г. - 0,248; 1975 г. - 0,262; 1980 г. - 0,265; 1985 г. - 0,267; 1990 г. - 0,266.

Отсюда следует, что если остановиться только на использовании газоперекачивающих агрегатов производства до 1990 года, то темп сокращения удельного расхода топлива на собственные нужды компрессорной станции окажется весьма низким (не более 0,3% в год). Следовательно, важнейшей

задачей эффективной работы газотранспортных систем является реконструкция и модернизация существующих газотурбинных установок, замена их на новые высокоэффективные агрегаты, с КПД на уровне 34-36 %.

Реконструкция действующих компрессорных станций - это переустройство существующих цехов, связанное с совершенствованием газоперекачивающих агрегатов и повышение и их технико- экономического уровня на основе научно-технического прогресса, направленного на улучшение технических характеристик ГПА при одновременном улучшении охраны окружающей среды.

Например, в ОАО "Газпром" в последние годы проводились работы по реконструкции компрессорных станций типов ГТК-25И, ГТК-10И.

Реконструкция газоперекачивающих агрегатов заключалась в переводе газотурбинной установки с простого цикла работы на регенеративный. В комплекс работ по реконструкции входили:

-демонтаж существующего оборудования (камеры сгорания, газоходы, дымовые трубы и другое оборудование общей массой более 85 т);

-перепланировка и перемонтаж вспомогательного оборудования (коллектора топливного газа, теплотрассы, технологической емкости, кабельных каналов, "свечных" трубопроводов, стеновых панелей) для монтажа нового оборудования;

-монтаж нового оборудования (модернизированные камеры сгорания, воздуховоды, газоходы, утилизаторы теплоты, рекуператоры и другое оборудование общей массой более 635 т).

PDF created with pdfFactory Pro trial version www.pdffactory.com

Особенность данной реконструкции состоит в том, что монтаж рекуператоров фирмы "GEA" производился на площадке действующего компрессорного цеха. Рекуператор фирмы "GEA"

представляет собой теплообменный аппарат вертикального типа со значительными размерами по высоте. Масса рекуператора составляет 58 т. В силу того, что конструкция рекуператора не

позволяла при выведении его из горизонтального транспортного положения в вертикальное производить опору на "юбку" - основание, при монтаже использовались два грузоподъемных механизма со специальными приспособлениями: кран КМК-7250 грузоподъемностью 200 т и кран "LIEBHERR” грузоподъемностью 90 т.

Для обеспечения сохранности коммуникаций при использовании большегрузной техники, подъездные пути и территория монтажной площадки посыпались щебнем и песком высотой 0,3 м с последующей укладкой железобетонных плит.

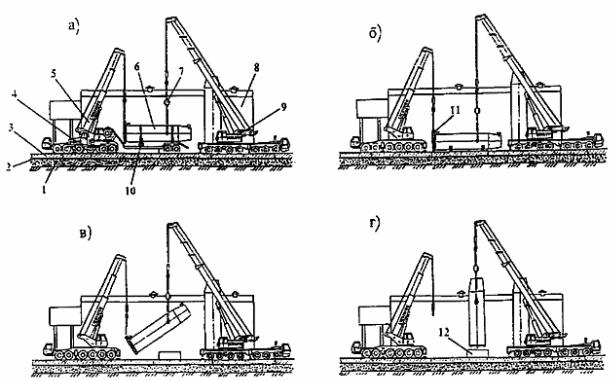

Монтаж рекуператора производился в такой последовательности.

1.На монтажную площадку устанавливался основной кран КМК-7250.

2.Рекуператор транспортировался с места складирования к монтажной площадке на тягаче типа

"FAUN" (рис. 7.13,а).

3.Устанавливался вспомогательный кран.

4.Специальными приспособлениями регенератор с помощью двух кранов приподнимался с тягача, а сам тягач удалялся с монтажной площадки.

5.Рекуператор опускался на монтажную площадку на деревянные подставки-ложементы (рис. 7.13,б).

6.Демонтировались крепления ложементов к рекуператору.

7.Рекуператор поднимался двумя кранами, удаляли транспортировочные опоры-ложементы и выводили рекуператор в вертикальное положение (рис. 7.13, в).

8.Основным краном рекуператор монтировался на фундамент (рис. 7.13,г).

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 7.13. Монтаж рекуператоров фирмы "GEA" на агрегатах ГТК-25И:

а) транспортировка и строповка рекуператора; б) - разгрузка рекуператора; в) - перевод рекуператора в вертикальное положение; г) - монтаж рекуператора на фундамент; 1 - щебень; 2 - песок; 3 - плиты; 4 - тягач; 5 - кран вспомогательный; 6 - рекуператор; 7 - траверса; 8 - укрытие ГПА; 9 - кран основной; 10 - опоры-ложементы транспортировочные; 11 - опора монтажная; 12 - фундамент под рекуператор

К техническому перевооружению действующих компрессорных станции относится и комплекс мероприятий по повышению их технико-экономических показателей на основе замены морально устаревшего и физически изношенного оборудования (ГПА) на новое и более производительное и надежное в работе.

Например, анализ работы газомотокомпрессоров типа ДР-12 станций подземного хранения газа (СПХГ) в Касимове показал низкую надежность их в процессе эксплуатации (наработка на отказ примерно 100 ч), значительные затраты на ремонт и запчасти.

При выборе нового высокоэффективного газоперекачивающего агрегата учитывались следующие требования: комплектноблочность, транспортабельность, полная заводская готовность и то, что монтаж должен производиться без разборки агрегата в существующем цехе. Этим требованиям в полной мере отвечал агрегат типа "Центавр" фирмы "Солар".

В комплекс работ по техническому перевооружению станции подземного хранения газа в Касимове входили:

-демонтаж газомотокомпрессоров ДР-12;

-монтаж агрегатов "Центавр" фирмы "Солар".

Демонтаж агрегатов ДР-12 производится последовательной разборкой на отдельные крупные узлы и детали: снимались выхлопной коллектор, поршневая группа, блоки цилиндров, компрессорные цилиндры, маховик, выкатывался коленвал. Демонтировалось цеховое вспомогательное оборудование агрегата - маслоблок, местные щиты управления, трубопроводы обвязки.

PDF created with pdfFactory Pro trial version www.pdffactory.com

На фундамент ГМК ДР-12 через переходную раму монтировался ГПА "Центавр" (рис. 7.14).

Рис. 7.14. Монтаж газоперекачивающего агрегата фирмы "Солар" через проем компрессорного цеха по эстакаде: 1 - компрессорный цех; 2 - фундамент газоперекачивающего агрегата; 3 - газоперекачивающий агрегат фирмы "Солар"; 4 - эстакада; 5 - тяговая лебедка; 6 - плиты; 7 - щебень; 8 - песок

При техническом перевооружении действующих КС (ПХГ) доля строительно-монтажных работ, как правило, не превышает 10 % общей сметной стоимости затрат на техническое перевооружение.

На Касимовской СПХГ заменялось только основное и вспомогательное оборудование, т.е. монтаж ГПА производился в существующем цехе, с подсоединением нагнетателей газа к прежней технологической обвязке "гитары".

Модернизация оборудования заключается в том, что в конструкцию его вносят изменения, повышающие технико-экономические показатели или облегчающие труд обслуживающего персонала.

В процессе стендового испытания и эксплуатации газотранспортного оборудования компрессорной станции выявляются причины низкой надежности работы отдельных узлов и деталей, проверяется эффективность работы ГПА, после чего намечается программа модернизации оборудования.

Например, работа компрессорных станций ПХГ характеризуется обычно значительной неравномерностью в процессе периодов закачки и отборов газа. Режим работы компрессорных станций носит циклический характер. Так как для нагнетателей ПХГ нельзя четко установить номинальные параметры работы, то основными техническими требованиями для них являются:

-обеспечение возможно более широкого диапазона регулирования как по производительности, так

ипо соотношению давлений;

-максимальная модернизация конструкции проточных частей нагнетателей, предназначенных для работы с различными выходными давлениями.

PDF created with pdfFactory Pro trial version www.pdffactory.com

В начальный период производится закачка газа агрегатами с нагнетателями большой производительности и меньшими степенями сжатия. В процессе заполнения ПХГ увеличивается максимальное давление закачки и, следовательно, степень сжатия. Однако все это приводило к отсутствию рациональной и эффективной загрузки ГПА в процессе закачки газа в ПХГ. В процессе проведенной модернизации ГПА были модернизированы проточные части нагнетателей, что позволило перекрыть все диапазоны рабочих параметров ПХГ, осуществляемых при помощи модернизированных сменных проточных частей нагнетателей.

7.8.Пусконаладочные работы на компрессорной станции

Кначалу пусконаладочных работ (ПНР) должны быть завершены монтажные работы всего основного и связанного с ним вспомогательного оборудования и сооружений, в том числе:

-ГПА;

-газопроводов технологического, топливного, пускового, импульсного газа;

-маслопроводов компрессорных цехов, насосной, склада ГСМ, системы регенерации масел;

-запорной арматуры КС;

-систем очистки и охлаждения технологического газа;

-общестанционной установки подготовки пускового, топливного и импульсного газов;

-системы охлаждения масла;

-силовых кабелей и щитов КИПиА;

-устройств для питания цепей управления, защиты основного и вспомогательного оборудования всеми видами питания (аккумуляторные батареи, различные устройства бесперебойного обеспечения напряжением);

-средств автоматики, средств защиты;

-объектов электроснабжения КС (в том числе аварийной электростанции);

-систем пожарного и хозпитьевого водоснабжения, систем пенного и углекислотного пожаротушения; систем вентиляции, отопления, канализации, освещения;

-сооружений связи;

-станций катодной защиты, устройств заземления и молниезащиты.

После монтажа оборудования и технологической обвязки компрессорной станции проводят пролазы и очистку внутренних полостей газовых коммуникаций от загрязнения (грунт, окалина, грат), случайных предметов (электродов и др.).

Газопроводы и оборудование: всасывающие и нагнетательные трубопроводы КС (от узлов подключения до пылеуловителей и АВО газа); дренажные и выпускные трубопроводы в пределах КС; межцеховые технологические трубопроводы; центробежные нагнетатели; АВО газа; подогреватели газа; сосуды, работающие под давлением (пылеуловители, фильтр-сепараторы, ресиверы, адсорберы); трубопроводы топливного, пускового, импульсного газа по окончании монтажа перед ПНР должны быть испытаны на прочность и герметичность гидравлическим способом.

В дальнейшем после гидравлических испытаний в процессе продувки газовых коммуникаций производится окончательная очистка технологических трубопроводов и оборудования.

PDF created with pdfFactory Pro trial version www.pdffactory.com

К пусконаладочным работам относятся:

-наладка систем газоперекачивающих агрегатов по механике, электрике, КИПиА;

-наладка внешнеплощадочных и внутриплощадочных систем электроснабжения и электрооборудования;

-наладка систем подготовки технологического газа (пылеуловителей, фильтр-сепараторов, АВО газа);

-наладка запорной и регулирующей газовой арматуры КС включая охранные краны;

-продувка и заполнение газом технологических трубопроводов КС до агрегатных кранов, включая пылеуловители и АВО газа;

-продувка и проверка на плотность линии сброса конденсата, наладка системы сбора конденсата;

-наладка блоков подготовки топливного, пускового, импульсного газа и пункта редуцирования газа на собственные нужды;

-наладка общестанционных систем хранения и регенерации масла, установок подготовки масла и насосов склада ГСМ; АВО масла;

-подготовка маслопроводов системы маслоснабжения; прокачка общестанционных маслосистем от склада до агрегатов; прокачка маслопровода ГПА;

-наладка систем обеспечения КС сжатым воздухом (воздушные компрессорные);

-наладка станционной системы автоматики, общестанционных щитов управления КС;

-наладка систем пожаротушения;

-наладка теплоутилизационных систем, котельных, систем теплоснабжения;

-наладка систем водоснабжения;

-наладка канализационных и очистных сооружений, насосных;

-наладка аварийных электростанций и электростанций собственных нужд;

-наладка систем промышленной вентиляции;

-наладка систем телемеханики.

Остановимся более подробно на наиболее объемных и важных пусконаладочных работах.

Одной из первоочередных работ при ПНР на компрессорной станции являются работы по складу и насосной ГСМ.

После проведения монтажных работ по складу и насосной ГСМ на компрессорной станции производят опрессовку емкостей хранения масла для проверки их герметичности. В зависимости от размеров и типа емкостей определяют способ проверки герметичности. Это может быть проверка сварных стыков на протечки с помощью керосина и мела для сварных емкостей объемом более 50

м 3 , либо заполнение водой для емкостей меньшего объема. Проверка герметичности подтверждается актом установленной формы, затем емкости оборудуются наружной теплоизоляцией.

При применении подогрева емкостей, посредством расположенных внутри теплообменников, производят их проверку на прочность и герметичность. Далее проверяют работу дыхательных клапанов, указателей уровня, составляют протокол проверки защитного заземления. Таким образом, после окончательной очистки емкостей склад ГСМ готов к приемке на хранение масла.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Ход работ по пусконаладке насосной ГСМ имеет такую последовательность:

-производят химическую очистку внутренних поверхностей труб промывкой 15-25%-ным раствором ортофосфорной кислоты с последующей продувкой и осушкой горячим воздухом;

-промывку производят с помощью специальной установки, состоящей из отдельного бака, центробежного насоса и системы трубопроводов с арматурой;

-выполняют ревизию насосов, фильтров, центрифуг, арматуры, установок подготовки и регенерации масел, склада масел;

-после заполнения маслом и устранения утечек, производят опрессовку маслопроводов от склада масел до агрегатов;

-для окончательной очистки внутренних полостей указанных маслопроводов производят прокачку маслом, нагретым до температуры 50 °С. В процессе прокачки загрязненное масло очищают в центрифугах или фильтр-прессах.

Началом пусконаладочных работ на ГПА в цехе считают прокачку маслосистемы агрегатов. Прокачка агрегатов имеет целью осуществить промывку маслопроводов, монтируемых на станции, а также проверку плотности и работоспособности всех элементов маслосистемы. От качества прокачки в значительной степени зависит срок службы подшипников и зубчатых передач, надежность работы узлов системы регулирования. Для этого предусматривают специальную схему прокачки масла, в которой используют пусковой и винтовой насосы (в зависимости от типа ГПА). Схему собирают таким образом, чтобы обеспечить максимальные расходы и большие скорости масла по маслопроводам. Двигаясь с большой скоростью, масло выносит песок, окалину, сварочный грат. Температуру масла при прокачке поддерживают в пределах 50-70 °С. Прокачку, как правило, ведут в несколько этапов.

Вначале прокачку осуществляют в обвод трубных пучков аппаратов воздушного охлаждения масла (АВО масла), а также в обвод подшипников и системы регулирования (если рабочая среда - масло), со сбросом масла из напорных линий непосредственно в грязный отсек бака. Затем прокачку ведут через трубные пучки АВО масла в обвод подшипников и регулирования. И, наконец, прокачивают систему регулирования, предварительно сняв золотники и шайбы.

Обычно применяют четыре способа прокачки масла:

1- через сетки;

2- через подшипники без сеток;

3- через развернутые вкладыши подшипников без сеток;

4- без сеток в обвод подшипников.

При первом способе масло прокачивается через сетки, установленные на трубопроводах перед подшипниками. Применяют сетки двух видов: колпачковые и плоские (рис. 7.15). Сетки задерживают грязь, попавшую в системы. О загрязнении сеток судят по повышению давления масла в системе. В этом случае останавливают насос и меняют или очищают сетки, после чего продолжают прокачку. При этом способе нет надобности в ревизии и очистке узлов агрегата после прокачки. Отрицательной стороной этого способа является малая эффективность в очистке системы из-за небольшой скорости прокачки.

PDF created with pdfFactory Pro trial version www.pdffactory.com