теор / Эксплуатация компрессорных станций магистральных газопроводов

.pdfшестерни. Вал колеса в осевом направлении фиксируется с помощью опорно-упорного подшипника; шестерня своего осевого фиксирования не имеет, и при работе ее положение устанавливается зубчатым зацеплением. Вкладыши подшипников выполнены стальными и имеют баббитовую заливку поверхностей скольжения. В корпусе редуктора вкладыши подшипников устанавливаются с натягом и прижимаются крышками подшипников, имеющими установочные штифты. Диаметральный зазор между шейками валов и вкладышами подшипников должен быть в пределах 0,37-0,445 мм. Осевой разбег вала колеса в опорно-упорном подшипнике должен быть в пределах 0,4-0,5 мм.

Колесо и шестерня - цилиндрические с шевронным зубом эвольвентного профиля. При входе в зацепление и выходе из него зубья скользят один по другому, что вызывает их нагрев и износ.

Уменьшение трения и охлаждения зубьев достигается непрерывной подачей на них масла из масляной системы ГПА. Масло для смазки зубчатого зацепления давлением до 0,2 МПа подается из коллектора редуктора через каналы в корпусе и "флейту", дугообразную трубку, подающую масло непосредственно в зону зацепления; для смазки подшипников - из коллектора через каналы в корпусе.

На корпусе редуктора смонтирован главный масляный насос, рабочее колесо которого насажено непосредственно на вал колеса редуктора.

В процессе работы редуктора необходимо контролировать:

-уровень вибрации, который не должен превышать 7,1 мм/с;

-изменение уровня шума, которое не характерно для нормальной работы редуктора;

-температуру подшипников;

-качество масла;

-состояние крепежа.

Полный осмотр редуктора проводят после того, как он разобран, промыт и очищен. Проверяют положение вкладышей в расточках корпуса, масляные зазоры и разбеги валов в подшипниках, состояние зубьев колеса и шестерни, центровку зубчатых осей, состояние шеек валов, зубчатых муфт и корпуса.

К основным видам дефектов зубьев колес и шестерни относятся поломка, выкрашивание, задиры, износ, наволакивание, пластическая деформация.

Поломка зубьев кинематических пар редуктора может произойти от ударных нагрузок, в результате попадания между зубьями посторонних предметов, от образования усталостных трещин. Последние появляются обычно у корня и распространяются перпендикулярно к поверхности зуба.

Выкрашивание характеризуется появлением на рабочих поверхностях зубьев небольших углублений - оспин (питтингов), что происходит в результате поверхностной усталости металла зубьев. Внимательный под увеличением осмотр соприкасающихся поверхностей зубьев, позволяет иногда увидеть на них мелкие трещины, уходящие в глубь металла на расстояние до 0,02 мм и возвращающиеся наружу, образуя на поверхности как бы замкнутые площадки. Обычно питтинги на зубьях появляются после определенного времени их работы при неправильно сцентрованных парах. Твердые и хорошо отполированные поверхности зубьев мало подвержены выкрашиванию. Питтинги считаются наиболее опасным видом износа, при котором зубчатые пары не могут продолжать работу. Известны случаи, когда в процессе работы после появления питтингов дальнейшее выкрашивание прекращалось. Однако в большинстве случаев питтинги прогрессируют в своем развитии.

При неудовлетворительной смазке трущихся поверхностей зубчатых пар происходит сдирание рабочих поверхностей зубьев.

В случаях, когда износ рабочих поверхностей зубьев приводит к их выдалбливанию (врезание вершины зуба ведомой шестерни в ножку ведущей), от непосредственного контакта металла зубьев происходит сильное местное повышение температуры. Это явление приводит к "пластическому течению" незакаленного металла зуба. Если масляная пленка между находящимися в зацеплении

PDF created with pdfFactory Pro trial version www.pdffactory.com

зубьями полностью исчезнет, произойдет накатывание, характеризующееся задиранием зуба по всей его рабочей поверхности.

Дефекты в зубчатых парах редуктора могут появиться также и в результате ненормальной работы соединительных муфт, т.е. когда последние не обеспечивают подвижность и независимость положения соединяющих валов "СТД-редуктор" и "редуктор-нагнетатель", что может происходить в результате зашламования муфты.

При дефектовке редуктора, помимо визуального осмотра зубчатых зацеплений, особое внимание уделяется определению положения осей колеса и шестерни относительно друг друга.

Редукторы производства НЗЛ по своей конструкции, расчетным нагрузкам, применяемым материалам могут работать длительное время при следующих обязательных условиях:

-правильного монтажа на КС;

-постепенного нагружения при вводе в эксплуатацию;

-соблюдения требований в отношении чистоты и вязкости масла и температурных режимов;

-периодического контроля за состоянием зубчатой передачи;

-систематического наблюдения за состоянием зубчатых муфт и наличии требуемых осевых разбегов.

4.5.Особенности подготовки к пуску и пуск ГПА

Кпуску электроприводного газоперекачивающего агрегата предъявляются такие же требования, как и к газотурбинному. Перед пуском ГПА должны быть выполнены все предпусковые условия, контроль которых включает анализ исходного положения всех механизмов ГПА.

Существует два варианта пуска ГПА - разгруженный и загруженный. При разгруженном пуске ротор нагнетателя начинает вращаться, когда в полости нагнетателя давление равно атмосферному (открыт кран № 5), загрузка начинается после включения в приводном электродвигателе возбудительного устройства (при этом электродвигатель набирает синхронную частоту вращения). При загруженном пуске - пуске под давлением газа в полости нагнетателя - включению

электродвигателя предшествует загрузка нагнетателя переключением кранов в его обвязке и заполнением полости нагнетателя газом. Переключение кранов до включения электродвигателя с точки зрения управления - один из положительных моментов загруженного пуска, так как позволяет все наименее надежные операции (по управлению кранами) выполнять при неподвижном роторе нагнетателя. Поэтому при отмене пуска ГПА, например, из-за отказа в переключении одного из кранов, до включения и отключения приводного электродвигателя дело не доходит. В результате снижается общее число пусков приводного электродвигателя, что весьма важно, так как каждый пуск связан с соответствующими динамическими и термическими нагрузками, приводящими к выходу его из строя вследствие разрушения изоляции.

Всоответствии с инструкцией по эксплуатации, электродвигатель допускает два пуска подряд из холодного состояния; третий пуск рекомендуется проводить не менее чем через 6 часов после остановки газоперекачивающего агрегата. Частые пуски приводят к недопустимому нагреву обмотки статора и особенно ротора; при этом необходимо иметь в виду, что максимальная температура обмоток статора после каждого пуска может быть значительно выше, чем показания приборов, что связано с погрешностью измерения, не всегда удачным местом установки датчика и быстрым рассеиванием теплоты медным приводом.

Вэксплуатации основная масса газоперекачивающих агрегатов пускается с незагруженным контуром. Дело в том, что при загруженном пуске момент на валу нагнетателя выше, чем при разгруженном пуске (рис. 4.9). Может случиться так, что электромагнитный момент электродвигателя

при скольжении S = 0,05 (входной момент МВт), определяющий условия вхождения электродвигателя в нормальный режим работы, будет меньше момента на валу нагнетателя, и

PDF created with pdfFactory Pro trial version www.pdffactory.com

синхронный электродвигатель не может выйти на нормальный режим. Входной момент зависит от конструктивных особенностей электродвигателя и его системы возбуждения.

Рис. 4.9. График соотношения моментов нагнетателя и электродвигателя СТД-4000-2 при пуске: 1 - крутящий момент электродвигателя СТД-4000-2; 2 - тормозящий момент незагруженного

нагнетателя; 3 - момент загруженного нагнетателя; 4 - входной момент ( Mвх )

Алгоритмы пуска систем масло-смазки и масло-уплотнения аналогичны алгоритмам для газотурбинных ГПА. Этап запуска приводного электродвигателя начинается с его включения и разгона в асинхронном режиме до подсихронной скорости, после чего автоматически подается возбуждение и электродвигатель входит в нормальный режим. После этого происходит перестановка кранов на "гитаре" компрессорного цеха.

В случае, если двигатель длительное время не работает, перед пуском необходимо проверить сопротивление изоляции статора, ротора и подшипников двигателя. Сопротивление изоляции при +10 °С должно быть не менее: для обмоток статора 125 МОм, для обмоток ротора 0,5 МОм, для подшипников 0,5 МОм. При несоответствии уровня изоляции указанным нормам, обмотки подлежат сушке, подшипники - проверке и замене изоляции.

Увлажнение и некоторое снижение электрической прочности изоляции объясняется в основном тем, что вместе со слюдяными применяют также хлопчатобумажные волокнистые материалы. О

степени влажности изоляции машин принято судить по сопротивлению изоляции относительно корпуса и между обмотками и по коэффициенту абсорбции (отношение сопротивлений изоляции, отсчитанных спустя 15 и 60 с после приведения в действие мегомметра). Коэффициент абсорбции

Kабс. = R60 / К15 должен быть не менее 1,3. Для измерения коэффициента абсорбции следует применять мегомметры на напряжение 2500 В.

PDF created with pdfFactory Pro trial version www.pdffactory.com

При пониженном сопротивлении изоляции обмотки последнюю следует тщательно очистить от грязи и пыли, протереть авиационным бензином, толуолом или четыреххлористым углеродом, являющимся хорошим и негорючим растворителем. После просушки изоляцию необходимо покрыть лаком.

Электродвигатели обычно сушат в неподвижном состоянии одним из следующих способов: индукционными токами в стали статора и ротора, воздуходувками - горячим воздухом, а также токами короткого замыкания. На компрессорных станциях электродвигатели сушат преимущественно токами короткого замыкания. При сушке двигателя ток статора составляет 140-160 А. Сушку изоляции ведут при температуре, близкой к максимально допустимой. Эта температура не должна превышать температуру в статорных обмотках, равную 80-85 °С. При сушке двигателя необходимо периодически

измерять сопротивление изоляции обмоток и определять коэффициенты абсорбции для каждой обмотки в отдельности при заземленных других обмотках. Полученные при этих измерениях данные необходимо заносить в журнал сушки двигателя. Перед измерением сопротивления изоляции обмотку разряжают на землю не менее 2 мин, если незадолго до этого производилось измерение изоляции или испытание повышенным напряжением.

Так как при сушке током нормальная вентиляция отсутствует, необходимо особо следить за нагревом двигателя; если при достижении наивысшей температуры нельзя понизить напряжение на зажимах статора, следует периодически отключать напряжение, поддерживая необходимую температуру путем устройства перерывов в подаче тока в статор. Сушку двигателя необходимо прекратить, если сопротивление изоляции и коэффициенты абсорбции в конце сушки после подъема температуры остаются неизменными в течение 3-5 ч при неизменной температуре. С начала сушки при температуре 85 °С сопротивление изоляции обмоток двигателя постепенно снижается, а затем через 20-30 ч сопротивление изоляции начинает возрастать, температурная кривая повышается и к концу сушки стабилизируется на несколько часов, достигая 250-300 МОм, после чего сушка двигателя прекращается и считается законченной.

4.6. Обслуживание ЭГПА во время работы

Электроприводные газоперекачивающие агрегаты обладают высокой надежностью и значительно проще в эксплуатации, чем газотурбинные. Эффективность их работы определяется прежде всего

надежностью энергосистемы в плане бесперебойного питания и уровнем квалификации обслуживающего персонала.

Контроль за состоянием агрегата и его обслуживание производятся в строгом соответствии с требованиями технической инструкции по обслуживанию ЭГПА, разработанной заводом- изготовителем, ведомственной инструкцией, разработанной для агрегатов данного типа, Правилами эксплуатации и техники безопасности электроустановок потребителей. В процессе эксплуатации

персонал цеха должен обеспечивать квалифицированное обслуживание энергосилового оборудования. Среди контролируемых параметров на электродвигателе СТД-12500-2 необходимо не допускать эксплуатацию с нагрузкой выше номинальной мощности, поддерживать cos ϕ , близким

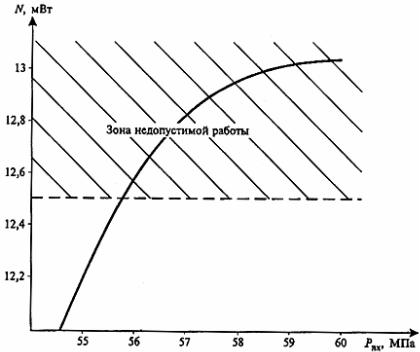

или равным единице. Зависимость мощности электродвигателя от давления на входе в нагнетатель показана на рис. 4.10.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 4.10. Зависимость мощности двигателя СТД-12500-2 от давления на входе в нагнетатель

Напряжение возбуждения ротора при этом должно составлять 190-210 В. Ток возбуждения 200-210 А. Напряжение в сети при работе электродвигателя СТД-12500-2 необходимо поддерживать на уровне 10-10,5 кВ. При напряжении свыше 11 кВ эксплуатация ГПА запрещается.

При изменении напряжения в диапазоне 9,5-10,5 кВ допускаются следующие режимы работы ГПА:

Напряжение, кВ |

11,0 |

10,5 |

10 |

9,5 |

Допустимая мощность, МВт |

12,5 |

12,5 |

12,5 |

12,5 |

Ток статора, А |

672 |

783 |

820 |

861 |

Допустимый cos ϕ - ( не ниже) |

0,985 |

0,945 |

0,9 |

0,87 |

PDF created with pdfFactory Pro trial version www.pdffactory.com

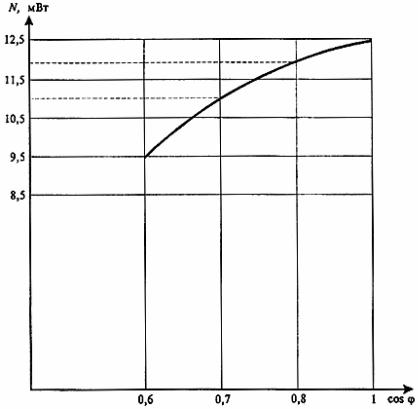

Рис. 4.11. График зависимости мощности от cos ϕ для электродвигателя СТД-12500-2

При снижении cos ϕ до величины 0,9 и ниже мощность ГПА должна быть уменьшена в соответствии с графиком (рис. 4.11).

При изменении температуры воздуха в цехе режимы работы ГПА допускаются в следующих пределах:

Температура воздуха, °С |

50 |

45 |

40 |

30 |

Допустимая модность при cos ϕ = 0,9+1,0, кВт - |

10,8 |

11,2 |

12,5 |

13,2 |

( не ниже) |

|

|

|

|

При этом необходимо также контролировать температуру обмоток и стали статора, которая не должна превышать 130°С. Величина этой температуры будет существенно зависеть от состояния фильтров воздушного охлаждения. По мере их засорения и роста перепада давлений температура будет увеличиваться. При достижении перепада на фильтрах более 40 мм вод.ст., независимо от значения температуры, фильтры на электродвигателе заменяются и восстановлению не подлежат.

На надежность электроприводного ГПА значительное влияние оказывает система возбуждения, которая имеет более низкую надежность, чем сам электродвигатель. Для агрегатов СТД-12500-2 на надежность сказывается и работа электрощеток системы возбуждения, имеющей малый ресурс работы ~3000 ч.

В случае потери возбуждения электродвигатель переходит в асинхронный режим работы, эксплуатация ГПА при котором допускается не более 30 мин во избежание перегрева ротора.

Поэтому в процессе эксплуатации необходимо контролировать работу системы возбуждения, не

PDF created with pdfFactory Pro trial version www.pdffactory.com

допускать биения ротора и искрения щеток, а также следить за их износом. При достижении износа электрощеток 50%, должна производится их замена.

При эксплуатации электроприводных ГПА, так же как и на газотурбинных, возможно создание условий для возникновения помпажа, поэтому эксплуатационный персонал обязан обеспечивать такие режимы работы ЭГПА, при которых это явление бы не наблюдалось. В отличие от

газотурбинных ГПА защита от помпажа на электроприводных агрегатах обеспечивается системой типа УЗ П-02. Эта система контролирует частоту колебаний тока статора приводного электродвигателя в пределах от 0,2 до 5 Гц. При возникновении в нагнетателе предпомпажной или помпажной ситуации изменяется нагрузка на приводной электродвигатель, то есть меняется значение тока статора. Изменение частоты колебаний тока статора при достижении определенных значений подается сигнал в САУ ГПА для подачи команды на открытие кранов № 3-бис или № 6. При больших возмущениях происходит аварийная остановка ГПА.

В процессе эксплуатации необходимо контролировать уровень вибрации электродвигателя. Кроме известных источников возникновения вибрации, существует еще и вибрация, которая возникает от ассиметрии - неравномерности магнитного поля. Контроль за этой вибрацией и ее устранение обеспечивается на этапе пусконаладки при запуске ГПА на узком опорно-упорном подшипнике, на

котором происходит самоустановка ротора и определяется место установки упорного подшипника для снижения вибрации.

Существенное влияние на обеспечение нормальной эксплуатации ротора электродвигателя оказывают зазоры опорных подшипников. При их увеличении происходит увеличение зазоров в лабиринтах уплотнений подшипников, что приводит к попаданию паров масла на обмотку статора.

Наличие масла на поверхности обмоток может привести к снижению изолирующих свойств обмоток и вызвать их разрушение. Поэтому в эксплуатации необходимо обеспечивать надежную работу этих уплотнений путем правильной сборки и настройки системы, наддува этих уплотнений воздухом, отбираемым из зоны высокого давления системы охлаждения двигателя.

В отличие от газотурбинных ГПА конструкция подшипников электродвигателя предусматривает наличие изолирующих прокладок. Их необходимость обусловлена возникновением электродвижущих сил, которые могут вызвать протекание тока через подшипники и повлечь за собой порчу масла и самих подшипников. Причина появления этих "паразитных" токов в валах и подшипниках - асимметрия магнитного потока. Для того чтобы предупредить протекание "паразитных" токов, на их пути устанавливают прокладки, которые изолируются от фундаментной плиты. Изолирующие прокладки устанавливают и в соединениях маслопроводов, подходящих к подшипникам, чтобы предупредить образование обходного контура по отношению к изоляции стула подшипника. Состояние изоляционных прокладок при ревизии определяют внешним осмотром, а также измерением сопротивления, которое должно быть у синхронных двигателей не менее 0,5 МОм.

Наличие на рабочих поверхностях вкладыша и цапфы вала матовых точкообразных пятен говорит о том, что значение сопротивления было ниже допустимого, то есть необходимо более тщательно проверить изоляцию.

4.7. Регулирование режима работы ГПА с электроприводом

При работе ЭГПА с центробежным нагнетателем газодинамические характеристики нагнетателей и газопровода должны быть согласованы. Однако характеристика газопровода подвергается постоянным изменениям. Она меняется в зависимости от расхода газа потребителями и давления газа на входе в КС. При увеличении расхода газа необходимо дополнительно включить в работу ЭГПА, а при сокращении наоборот - исключить из работы агрегаты, то есть в отличие от газотурбинных ГПА на электроприводных КС нет возможности увеличить частоту вращения или, наоборот, ее снизить. Таким образом, регулирование производительности нагнетателя изменением частоты вращения практического применения на отечественных ЭГПА пока не получило из-за сложности технического выполнения регулируемого электропривода.

В принципе на КС с электроприводными центробежными нагнетателями регулирование производительности может осуществляться одним из следующих способов:

PDF created with pdfFactory Pro trial version www.pdffactory.com

-дросселированием газа на входе в нагнетатель;

-регулировкой потока газа путем установки входного поворотного направляющего аппарата перед колесом нагнетателя;

-байпасированием потока газа;

-заменой сменной проточной части (СПЧ) нагнетателя;

-изменением передаточного числа в редукторе путем замены пары колеса и шестерни;

-путем установки гидромуфты;

-изменением частоты вращения электродвигателя;

-изменением количества работающих ГПА.

Регулирование путем дросселирования давления газа на входе в нагнетатель может осуществляться с помощью дросселирующего органа, например, регулятора, который создает дополнительное гидравлическое сопротивление, в результате чего искусственно изменяется характеристика газопровода на входе в нагнетатель. Так, при дросселировании производительность нагнетателя уменьшается, потребляемая при этом мощность электродвигателя также снижается, но не существенно. Краны-регуляторы устанавливаются, как правило, на входе в цех, за краном № 7 по ходу газа или иногда - на трассе газопровода, где необходимо обеспечить плавное снижение (сброс) давления газа из трубопровода, имеющего более высокое давление. Дросселирование газа ведет к

резкому увеличению энергозатрат и является самым неэкономичным способом регулирования производительности нагнетателя. Однако этот способ нашел применение на некоторых компрессорных станциях благодаря своей простоте. Кран-регулятор также используется на КС при пуске на высоких входных давлениях газа для снижения нагрузки на электродвигатели. Управление такими кранами-регуляторами, как правило, осуществляется автономно и не связано с системой автоматического управления агрегатной автоматикой ГПА.

Регулирование потока газа путем установки входного поворотного направляющего аппарата (ВПНА) осуществляется изменением входного угла направления потока газа на лопатки рабочего колеса нагнетателя. Применение ВПНА позволяет осуществлять плавное изменение производительности нагнетателя и поддерживать при этом максимально возможный КПД. При этом диапазон регулирования, который может обеспечить ВПНА, может быть равен диапазону

регулирования оборотов газотурбинной установки и составлять диапазон изменения регулирования частоты вращения нагнетателя в пределах 0,8-1,0 от номинальной. С помощью ВПНА можно довести

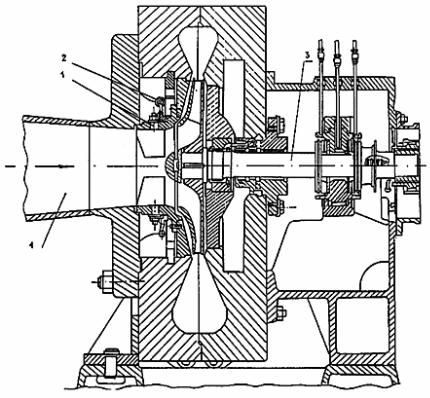

загрузку электроприводного ГПА до номинальной последовательно или параллельно работающих нагнетателей. В результате этого достигается увеличение использования полезной мощности, то есть рост экономической эффективности ГПА. Изменение рабочей характеристики нагнетателя с помощью ВПНА является весьма эффективным способом регулирования. Надежная и достаточно простая конструкция входного поворотного направляющего аппарата (рис. 4.12) широко была внедрена на агрегатах СТД-4000-2 с одноступенчатым нагнетателем типа 280-11 и неплохо зарекомендовала себя в работе. Попытка внедрить ВПНА на электроприводых ГПА типа СТД-12500- 2 с полнонапорными нагнетателями из-за сложности этой конструкции пока не получила распространения.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 4.12. Центробежный нагнетатель типа 280-11-7 с регулируемым входным направляющим аппаратом:

1 - входной направляющий аппарат; 2 - тяга приводная; 3 - ротор нагнетателя; 4 - входной патрубок

Регулирование производительности путем перепуска части сжатого газа с выхода нагнетателя на вход, то есть путем байпасирования, приводит к резкому понижению коэффициента полезного действия КС из-за большой потери энергии в результате перепуска. Поэтому такой способ регулирования, как правило, не применяется. Использование этого способа имеет место при технологическом процессе, связанном с пуском или остановкой КС или ГПА, а также в аварийной ситуации - при приближении рабочей точки нагнетателя к зоне помпажа. В этом случае и осуществляется данный способ регулирования, который является кратковременным в режиме работы КС.

На основании анализа в процессе эксплуатации за режимом работы ЭГПА можно подобрать или создать сменную проточную часть, которая в конкретных условиях имела бы рабочие характеристики, необходимые для наиболее экономичной работы ЭГПА. Такой способ часто применяется в эксплуатации. Он очень эффективен при массовой замене сменных проточных частей, а также на станциях подземного хранения газа.

Регулирование характеристик ЭГПА можно производить и путем изменения передаточного числа в редукторе, однако из-за своей дороговизны этот способ применяется крайне редко, в основном при модернизации ЭГПА.

Установка гидромуфт для обеспечения регулирования нагнетателя не нашла применения из-за очень низкого КПД гидромуфты и повышения эксплуатационных расходов, связанных с их обслуживанием и ремонтом.

Наибольшую эффективность из всех существующих способов можно достигнуть путем регулирования частоты вращения вала ЦБН. Такие электродвигатели импортного производства применяются в газовой промышленности.

PDF created with pdfFactory Pro trial version www.pdffactory.com

4.8. Применение на КС электроприводных ГПА с регулируемой частотой вращения

Одним из наиболее эффективных способов регулирования режима работы нагнетателя ГПА является применение электродвигателей с регулируемой частотой вращения. Первые попытки создания данной конструкции были сделаны на электродвигателях типа СДСЗ-4500-1500. Электродвигатель был специально разработан для применения его с электронным оборудованием,

позволяющим осуществлять регулирование производительности нагнетателя посредством изменения частоты вращения. Однако используемые в то время полупроводники были недостаточно надежны, конструкция системы регулирования существенно усложняла эксплуатацию, понижала в целом надежность работы всей компрессорной станции, что и не позволило применить ее в эксплуатации. Работы по данному направлению продолжаются, разработаны и достигли наилучших показателей системы, на которых применяются специальные преобразователи, позволяющие изменить частоту вращения приводного двигателя ГПА.

В настоящий момент на ряде КС реализованы технические решения по применению регулируемого электропривода на сверхмощном синхронном двигателе типа 4Б284-021 мощностью 25 МВт. Данный тип привода предназначен для разгона нагнетателя с нулевых оборотов и поддержания заданной частоты вращения в зависимости от режима работы компрессорной станции. Электропривод (рис. 4.13) состоит из: четырехобмоточного трансформатора 40 МВА (Т-1), преобразователя частоты А; синхронного электродвигателя SM; возбуждающего выпрямителя U-5.

Статорная обмотка электродвигателя имеет две трехфазные обмотки, которые соединены в схему две звезды и сдвинуты по отношению одна к другой на 30°. Каждая обмотка электродвигателя питается от высоковольтного преобразователя частоты с промежуточным звеном постоянного тока.

Применение такого принципа позволяет обеспечить уменьшение пульсационных моментов и избежать добавочных потерь на поверхности ротора.

Преобразователь частоты состоит из: входного сетевого преобразователя U-1, U-2; промежуточного звена постоянного тока с сглаживающими дросселями L1-L4; моторного инвертора

U-3, U-4.

Преобразователями частоты управляет общий регулятор R.

Применение такой схемы управления электроприводом позволяет осуществлять запуск сверхмощного электродвигателя без посадки напряжения в первичной сети и с минимальным пусковым током.

Особая роль в этой схеме отведена регулятору, который, с точки зрения управления, обеспечивает целый ряд функций при различных рабочих состояниях ЭГПА.

Питание такой компрессорной станции осуществляется от двух независимых ЛЭП напряжением 110 и 220 кВ, частотой 50 Гц. Далее преобразователь частоты изменяет промышленную частоту в заданную.

PDF created with pdfFactory Pro trial version www.pdffactory.com