теор / Эксплуатация компрессорных станций магистральных газопроводов

.pdf

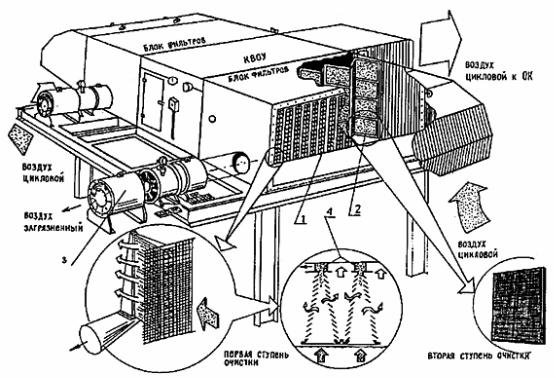

Рис. 3.10. Схема комплексного воздухоочистительного устройства:

(а) - вид сбоку; (б) - вид сверху (разрез); 1 - козырек; 2 - коллектор противообледенительной системы; 3 - инерционные жалюзийные фильтры; 4 - кассетные фильтр-элементы; 5 - байпасный клапан; 6 - воздуховод к компрессору; 7 - вентиляторы отсоса пыли

PDF created with pdfFactory Pro trial version www.pdffactory.com

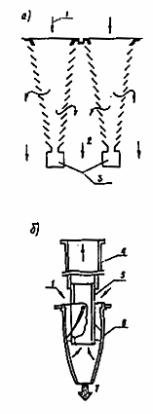

Рис. 3.11. Жалюзийный (а) и циклонный (б) инерционные элементы:

1 - вход воздуха; 2 - выход воздуха; 3 - отсос загрязненного воздуха; 4 - конус отвода очищенного воздуха; 5 - завихритель; 6 - корпус; 7 - выход пыли

В новых конструкциях КУВ в основном наметилось два направления:

КУВ, где в качестве первой ступени устанавливаются фильтры с элементами циклонного инерционного типа, а в качестве второй ступени - фильтры, изготовленные из специальной ткани. Именно этими фильтрами оснащаются ГПА нового поколения типа "Урал- 12М".

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 3.12. Двухступенчатая система очистки воздуха ГТУ:

1 - фильтры инерционные жалюзийные; 2 - фильтр-элемент кассетный; 3 - вентилятор отсоса пыли; 4 - коллектор загрязненного воздуха

На агрегатах "Солар" и ГТК-25ИМ последних разработок вновь стали применяться самоочищающиеся фильтры. Однако их конструкция и работа принципиально отличаются от ранее используемых самоочищающихся сетчатых фильтров. Эти фильтры по конструкции аналогичны бумажным масляным фильтрам, только несколько большие по размерам, на которых применяется специальная бумага, сохраняющая свои свойства в процессе работы.

Последние (самоочищающиеся фильтры), видимо, получат широкое внедрение из-за большой степени очистки, простоте эксплуатации и стабильности своих параметров в процессе работы.

При эксплуатации ГПА на фильтрах КУВ необходимо обеспечивать:

-определенный интервал перепада давления, который составляет 10-60 мм вод.ст. и обеспечивается за счет своевременной и эффективной очистки фильтрующих устройств;

-не допускать работу ГПА с открытым байпасным клапаном и следить за его настройкой и исправным состоянием.

Увеличение разрежения на всасе ведет к увеличению потребляемой мощности ( N ) и снижению КПД ( η ) ГПА, изменение которых показано на примере двигателя ДТ-71П (рис. 3.13).

Кроме главного своего назначения очистки воздуха, КУВ должен еще обеспечивать глушение шума, возникающее от работы осевого компрессора. Блок шумоглушения должен снижать уровень звукового давления на территории компрессорной станции до 80 дБ на частоте 1 кГц в соответствии с нормами СН 1004-74.

Воздухозаборное устройство оборудуется еще системой подогрева всасывающего циклового воздуха, а также системой антиобледенения, конструкция и назначение которых будет рассмотрено

PDF created with pdfFactory Pro trial version www.pdffactory.com

далее.

Рис. 3.13. Зависимость изменения относительной мощности ( N ) и КПД ( η ) двигателя от

изменения сопротивления воздухоприёмного устройства ( Pвх )

3.8. Очистка осевого компрессора в процессе эксплуатации

Как отмечалось выше, воздухозаборная камера ГТУ не может обеспечить полностью очистку циклового воздуха, и это приводит к тому, что на лопатках осевого компрессора образуются отложения. Эти отложения ухудшают характеристики компрессора: уменьшается давление за осевом компрессором, увеличивается потребляемая мощность, падает КПД, граница помпажа компрессора смещается в сторону его рабочей зоны.

Процесс загрязнения не характеризуется линейной зависимостью от времени и при определенной наработке, в интервале 2-3 тыс. ч, наблюдается стабилизация характеристик осевого компрессора. Отложения на лопатках осевого компрессора вдоль его оси постепенно уменьшаются, то есть последние ступени компрессора загрязняются меньше. Отложения загрязнений больше наблюдаются на выпуклой стороне лопатки. Повышение влажности воздуха на всасе также способствует увеличению образования отложений на лопатках.

Загрязнение проточной части осевого компрессора может привести к уменьшению расхода воздуха до 6% и КПД осевого компрессора на 2-3%, что вызывает снижение полезной мощности ГТУ до 10% и КПД до 2-5%.

Загрязнение лопаточного аппарата в процессе работы ГТУ эксплуатационный персонал определяет по снижению давления за компрессором, что вызывает необходимость для поддержания мощности повышать температуру перед ТВД, а при невозможности поднять температуру снижать обороты ТВД и ТНД.

Для поддержания параметров ГПА в соответствие с ТУ необходимо периодически проводить очистку проточной части осевого компрессора.

Периодичность очистки зависит от многих факторов, основными среди них являются:

-степень загрязнения и запыленности окружающей среды, где эксплуатируется агрегат;

-эффективность очистки воздуха в ВЗК;

PDF created with pdfFactory Pro trial version www.pdffactory.com

-индивидуальные особенности ГПА (диаметр осевого компрессора, углы атаки осевого компрессора, частота вращения);

-качество работы масляных уплотнений переднего подшипника;

-наличие неплотностей в воздухозаборной камере и в том числе работа ГТУ с открытым байпасным клапаном.

Наилучшие результаты очистки достигаются при разборке проточной части ГПА и промывке каждой лопатки. Однако такой способ очистки является дорогостоящим и применяется только при проведение ППР ГТУ. На практике применяется очистка осевого компрессора на режиме "прокрутки" от пусковой турбины. Эффективная очистка - это регулярная очистка осевого компрессора через каждые 300-400 ч в летнее время и около 1000 ч - в зимнее.

Вэксплуатации применяют в основном два способа очистки компрессоров: - очистка с помощью твердых очистителей; - промывка с помощью жидких моющих средств.

Вкачестве твердых очистителей применяются органические материалы: молотая скорлупа орехов

сдиаметром частиц 0,8-1,7 мм или обычный рис.

Вкачестве моющих средств используются специальные растворы "Синвал", "M1", "M2", "Прогресс" и т.д.

Очистка осевого компрессора твердыми частицами осуществляется на работающих агрегатах, как правило стационарного типа, вводом очищающего средства на вход осевого компрессора через специальный бункер, который обеспечивает скорость его подачи примерно 0,8-1,0 кг/мин (для ГТК- 25И). Недостатком способа является то, что возможно засорение каналов и отверстий системы охлаждения лопаток газовой турбины.

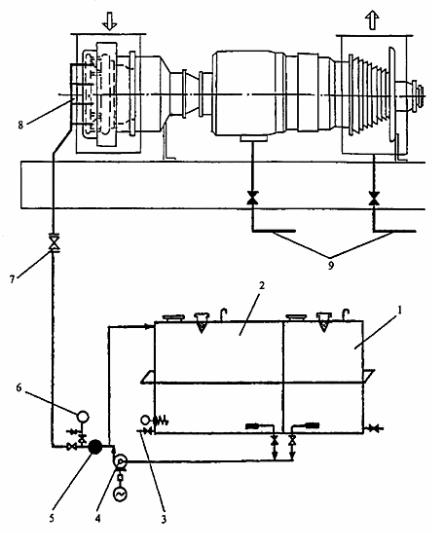

Очистка осевого компрессора моющими растворами (как правило, для ГТУ авиационного типа) проводится в соответствии со схемой рис. 3.14 на режиме прокрутки от пусковой турбины. Моющий

раствор подается на вход в осевой компрессор через специальные форсунки с давлением 5-6 кг/см 2 с производительностью 10-20 л/мин в течение 10-15 мин. Затем подают чистую воду с температурой 50-60 °С со скоростью 70 л/мин для промывки. Для слива жидкостей с газовоздушного тракта ГТУ открывается запорная арматура дренажа.

Некоторые фирмы для поддержания параметров проточной части осевого компрессора применяют специальное покрытие лопаток, что обеспечивает:

-слабую прилипаемость к лопаткам продуктов загрязнения;

-максимальную наработку между ремонтами;

-противоэрозионную и противокоррозийную защиту.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 3.14. Схема промывки ГТУ:

1 - бак с моющим раствором; 2 - бак чистой воды; 3 - дренаж; 4 - насос; 5 - фильтр; 6 - манометр; 7 - вентиль; 8 - коллектор подачи моющего раствора; 9 - дренаж воды

Пример 3.1. Определить изменение состояния агрегата ГПА-Ц-6,3 в результате проведенной очистки осевого компрессора "на ходу", если агрегат до чистки компрессора работал при следующих

исходных данных: температура газа на входе и выходе нагнетателя, соответственно, t1= 10 °С; t2 = 30 °С; давление газа на входе и выходе нагнетателя, соответственно, P1 = 4,0 МПа, P2 = 5,12 МПа;

частота вращения вала нагнетателя n = 7000 об/мин, содержание метана в газе rмет = 0,975, газовая постоянная R = 498 Дж/кг·К, относительная плотность по воздуху = 0,575. Температура газов перед ТВД tz = 646 °С определена при помощи графических зависимостей по температуре перед СТ. Температура и давление воздуха на входе осевого компрессора совпадают с номинальными (Tа = Tао , Pа = Pао ).

После чистки осевого компрессора агрегат работал при следующих исходных данных: температура газа на входе и выходе нагнетателя, соответственно, t1= 18 °С, t2 = 40 °С; давление

PDF created with pdfFactory Pro trial version www.pdffactory.com

газа на входе и выходе нагнетателя, соответственно, P1 = 4,2 МПа, P2 = 5,4 МПа. Частота вращения вала нагнетателя n = 7500 об/мин, содержание метана в газе rмет = 0,975, газовая постоянная R = 498 Дж/кг·К, относительная плотность по воздуху = 0,575. Температура газа перед ТВД tz = 680 °С.

Решение. Параметр технического состояния ГТУ по мощности до чистки осевого компрессора может быть определен с использованием соотношений (1.43, 2.5) и диаграммы рис. 1.4.

Разность температур газа по нагнетателю

Dt = t2 - t1= 30-10 = 20 °С.

Разность давлений газа по нагнетателю

DP = P2 - P1 = 5,12 - 4,0 = 1,12 МПа.

Средняя температура и давление газа в нагнетателе:

t |

m |

= |

t1 + t2 |

= 20 °C, |

P = |

P1 + P2 |

= 4,56 МПа. |

|

|

||||||

|

2 |

|

m |

2 |

|

||

|

|

|

|

|

|||

Средняя изобарная теплоемкость газа (кДж/кг·К) определяется по диаграмме рис. 1.2, или по

уравнению [4]: |

|

|

|

|

|

|

|

|

C |

pml |

= (0,37+0,63 · rСН4 )[(0,03-0,0009 · |

P ) t |

m |

+ 0,11 |

· |

P |

+2,08] = 2,47 кДж/кг·К. |

|

|

1 |

|

|

1 |

|

||

Среднее |

значение комплекса (C p × Dh )m |

определяется |

|

по |

диаграмме рис. 1.4, или по |

|||

уравнению [4]: |

|

|

|

|

|

|

|

|

(C p × Dh )m = (1,37 - 0,37 × rСН4 ) ×[(0,00012 ×t22 - 0,0135´ ´ t2 + 0,31) × Pm - 0,0463 ×t2 +11,19] = 9,95 кДж/кг·МПа.

Удельная разность энтальпии по уравнению (1.43)

Dh = C pm ·Dt - (C p Dh )m ·DP = 2,47·20-9,95·1,2 = 37,46 кДж/кг.

Удельная приведенная разность энтальпий газа:

|

Dh æ n |

ö |

2 |

37,46 |

æ 8200 |

ö |

2 |

||

Dh = |

ç |

0 |

÷ |

= |

|

ç |

|

÷ |

= 0,856 кВт/(кг/мин). |

|

|

|

|||||||

пр |

60 è |

n ø |

|

60 |

è 7000 |

ø |

|

||

|

|

|

|||||||

Приведенная внутренняя мощность нагнетателя по его характеристике

составляет

æ |

ö |

|

|

|

|

ç |

Ni |

÷ |

= 208 кВт/кг · м |

3 |

. |

|

|||||

ç |

÷ |

|

|||

è rн ø |

пр. |

|

|

||

æ |

ö |

|

|

ç |

Ni |

÷ |

= f (Dhпр. ) |

|

|||

ç |

÷ |

||

è rн øпр. |

|

||

PDF created with pdfFactory Pro trial version www.pdffactory.com

Плотность газа на входе нагнетателя

|

|

P |

|

4,0·10 |

6 |

|

3 |

|

|

r |

н |

= |

1 |

= |

|

|

= 31,02 кг/м |

|

. |

|

|

|

|

||||||

|

z1RT1 |

|

0,915·498·283 |

|

|

|

|||

|

|

|

|

|

|

||||

Внутренняя мощность нагнетателя

|

æ |

ö |

æ |

n |

ö3 |

æ |

7000ö |

3 |

||

Ni |

ç |

Ni ÷ |

ç |

÷ |

|

|||||

= ç |

|

÷ |

×rн ç |

|

÷ |

= 208×31,02ç |

|

÷ = 4017 кВт. |

||

|

|

8200 |

||||||||

|

è rн øпр |

è n0 |

ø |

è |

ø |

|

||||

Эффективная мощность ГПА

Nе = Ni + Nмех. = 4017 + 80 = 4097 кВт.

Относительная приведенная мощность агрегата

(Nе )пр. = Nе = 4097 = 0,65.

Nео 6300

Относительная температура газов перед ТВД

(Tz )пр. = Tz = 919,2 = 0,935.

Tzo 983,2

Сопоставление полученной зависимости (Tz )пр = f (Nе )пр с паспортной [2] приводит к выводу

о смещении расчетной точки влево по горизонтали от ее паспортного значения, равного Nе.пр. = 0,78. Следовательно, параметр технического состояния ГТУ по мощности до промывки осевого компрессора составлял K N = Nе.пр / Nе.пр = 0,65/0,78 = 0,84.

Характеристики агрегата после промывки осевого компрессора по той же схеме расчетов составили (при принятых исходных данных расчета):

Разность температур газа по нагнетателю, t = 22 °С; разность давлений газа по нагнетателю, P = 1,2 МПа; удельная разность энтальпий газа h = 43,47 кДж/кг; соответственно приведенная

разность энтальпии Dhпр. = 0,865 |

кВт/кг/мин; приведенная внутренняя мощность нагнетателя по его |

|||||||

характеристике (N |

i |

/ P ) |

пр. |

= 209 |

кВт/кг/м 3 ; плотность газа на входе нагнетателя, r |

н |

= 31,67 кг/м 3 ; |

|

|

н |

|

|

|

|

|||

соответственно, внутренняя и эффективная мощности ГТУ составят: Ni = 5068 кВт, |

Nе = 5148 кВт. |

|||||||

Приведенная относительная мощность ГТУ Nепост.пр = 0,817, относительная приведенная температура |

||||||||

газов перед ТВД, Tz,пр = 0,97, паспортное значение относительной приведенной мощности Nепост.пр |

= |

|||||||

0,9, параметр технического |

состояния ГТУ по мощности равен K N = 0,9. Следовательно, |

в |

||||||

результате "промывки" осевого компрессора коэффициент технического состояния агрегата по мощности возрос с 0,83 до 0,9.

PDF created with pdfFactory Pro trial version www.pdffactory.com

3.9. Устройство для подогрева всасывающего циклового воздуха. Антиобледенительная система

Опыт эксплуатации газотурбинных установок на магистральных газопроводах свидетельствует о том, что при понижении температуры наружного воздуха практически в любых природно- климатических условиях эксплуатации возможно обледенение входного тракта ГПА.

Наиболее вероятными условиями обледенения являются температуры наружного воздуха в диапазоне от +3 до -5 °С при относительной его влажности > 80 %.

Обледенению в той или иной степени подвержены все элементы воздухозаборного устройства (фильтры, шумоглушители, крепежные детали и т.п.). При появлении обледенения гидравлическое сопротивление на входе возрастает, что может привести не только к помпажу осевого компрессора, но и к разрушению воздухозаборной камеры. Кроме того, оторвавшиеся куски льда могут быть

занесены потоком воздуха в проточную часть компрессора и вызвать разрушение его проточной части.

В целях предупреждения обледенения входного тракта ГТУ используются различные противообледенительные системы, основанные на подогреве циклового воздуха на всасе в компрессор.

При включении в работу системы подогрева циклового воздуха его температура повышается примерно на 10-12 °С.

На газотурбинных установках применяют следующие схемы подогрева циклового воздуха:

-подогрев горячим воздухом, отбор которого осуществляется из воздухопровода за осевым компрессором ГТУ. Эта схема применяется в основном для стационарных и импортных ГТУ;

-подогрев циклового воздуха осуществляется смесью воздуха, отбираемого после компрессора или одной из его ступени, и выхлопных газов. Эта схема применяется на авиаприводных ГПА;

-подогрев циклового воздуха теплым воздухом, отбираемым после АВО масла. Применяется в основном на стационарных ГТУ с расположением АВО масла под воздухозаборной камерой.

Подогрев подверженных обмерзанию элементов входного тракта ГТУ горячим воздухом, отбираемым за компрессором, является наиболее эффективным способом защиты от обледенения.

Недостатком данной схемы является ограничение по количеству отбираемого воздуха за компрессором и, с термодинамической точки зрения, сам подогрев воздуха, приводящий к увеличению мощности осевого компрессора.

При использовании первой схемы для смешивания горячего и циклового воздуха используют специальные устройства - смесители. Место расположения смесителей и их конструкция зависят от типа агрегата. Так на агрегатах ГТК-10, ГТ-750-6 используют смесители кольцевого типа, устанавливаемые на всасывающем трубопроводе осевого компрессора (рис 3.15).

Горячий воздух подается на смеситель по четырем подводам с дроссельными шайбами, регулирующими расход. Схема обвязки обеспечивает отбор горячего воздуха после регенераторов в равной степени из левого и правого трубопроводов. Электроприводная задвижка 2, регулирующая расход горячего воздуха, управляется с ГЩУ. Конструкция смесителя обеспечивает качественное

перемешивание горячего воздуха из кольцевого канала коллектора смесителя и всасываемого холодного воздуха, что снижает неравномерность температурного поля воздушного потока перед осевым компрессором.

PDF created with pdfFactory Pro trial version www.pdffactory.com

Рис. 3.15. Система подогрева циклового воздуха (антиобледенительная система) агрегата ГТК-10-4

На некоторых газотурбинных установках, а также агрегатах с приводом от авиационных двигателей, дополнительно оборудуется система подогрева входного направляющего аппарата (ВНА). Горячий воздух после компрессора подается по трубопроводам в кольцевую полость цилиндра осевого компрессора и далее, пройдя по специальным каналам лопаток ВНА и подогревая их, сбрасывается в проточную часть компрессора (см. рис. 3.15 поз. 1 и 1А). Система обогрева ВНА включается при помощи специально предусмотренного клапана.

Для регистрации условий образования льда в эксплуатации применяют следующие способы:

-устанавливают термометр (ТСП) для замера температуры воздуха на входе в компрессор, а также термометр для замера температуры атмосферного воздуха; при достижении температуры +3 °С и ниже до -5 °С включают систему подогрева;

-ведут визуальное наблюдение за состоянием поверхности входного направляющего аппарата (появление обледенения) через смотровые окна с подсветкой на корпусе всасывающей камеры цилиндра осевого компрессора;

PDF created with pdfFactory Pro trial version www.pdffactory.com