- •Раздел III. Технология строительного производства

- •Глава 13. Технология линейного строительства

- •13.1. Введение

- •13.2. Земляные работы

- •13.2.1. Общие положения

- •13.2.2. Разработка траншей в нормальных условиях и в мерзлых грунтах в зимнее время

- •13.2.3. Разработка траншей в условиях болот и обводненной местности

- •13.2.4. Защита трубопровода от всплытия на обводненных участках

- •13.2.5. Разработка траншей в горных условиях

- •13.2.6. Особенности выполнения земляных работ в условиях пустынь и орошаемых земель

- •13.2.7. Засыпка траншей и рекультивация земель

- •13.3. Монтаж труб и сварочные работы

- •13.3.1. Укладка трубопровода в траншею

- •13.3.2. Определение параметров технологии укладки трубопровода в траншею

- •13.3.3. Cварочно-монтажные работы

- •13.4. Изоляция трубопровода и электрохимзащита

- •13.4.1. Изоляция трубопровода

- •13.4.2. Электрохимзащита трубопроводов

- •13.5. Очистка внутренней полости и испытание трубопровода

- •13.5.1. Очистка полости трубопроводов

- •13.5.2. Испытание магистральных трубопроводов на прочность и проверка на герметичность

13.2.4. Защита трубопровода от всплытия на обводненных участках

Современные магистральные трубопроводы большого диаметра и высокого давления имеют повышенную плавучесть и отличаются интенсивными деформациями и напряжениями продольного сжатия.

На болотах и обводненных территориях в слабонесущих и слабосвязных грунтах, т. е. там, где не обеспечено надежное защемление трубопровода, под воздействием продольных сил на выпуклых кривых трубопровод изменяет проектное положение и выходит на поверхность. Этому способствует и всплывание трубопровода на болотах или при высоком стоянии грунтовых вод. В результате возникновения высоких напряжений изгиба в стенках труб возможно образование гофров и как следствие - разрушение трубопровода. Для предотвращения таких явлений трубопроводы удерживаются в проектном положении с помощью пригрузки (балластировки), выполняемой различными способами.

Важную роль в обеспечении устойчивости трубопровода играют его конструктивные параметры и в первую очередь допустимый радиус упругого изгиба, который определяется температурным перепадом, внутренним давлением и физико-механическими свойствами металла труб. С уменьшением радиуса упругого изгиба при прокладке трубопровода на болотах и обводненных участках трассы увеличивается пригрузка, обеспечивающая его продольную устойчивость.

Для повышения устойчивости трубопроводов применяются балластировка и закрепление с помощью железобетонных пригрузов, анкерных устройств, минерального грунта и нетканых синтетических материалов, технической мелиорации грунтов.

13.2.4.1. Обеспечение устойчивости трубопроводов с помощью пригрузов

Существуют много конструкции пригрузов, которые используются в строительстве трубопроводов. С целью унификации и оценки их работоспособности, технологичности изготовления и монтажа, а также экономичности были проведены сравнительные испытания в полигонных и трассовых условиях. Испытания проводились по методике ВНИИСТа с оценкой пригрузов по 17 параметрам, в том числе по устойчивости в плоскости, перпендикулярной оси трубопровода, трудозатратам на монтаж пригруза на трубопровод, расходу металла, сложности изготовления, защемлению трубопровода пригрузом и др. Отдельные параметры определялись расчетным путем, другие - экспериментальным, остальные - по экспертной оценке.

Всесторонняя и объективная оценка пригрузов различных конструкций достигалась тем, что использовалась методика соединения всех значений параметров пригрузов в единую количественную оценку - суммарную желательность качества для утяжеляющих пригрузов.

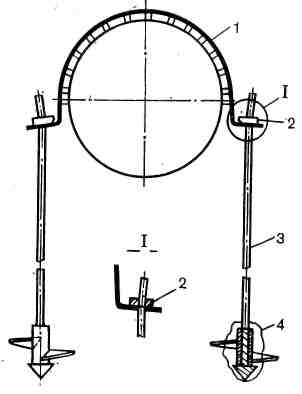

По результатам сравнительных испытаний лучшие показатели оказались у пригруза марки УБО, который и был рекомендован для широкого внедрения. Пригрузы (утяжелители) марки УБО состоят из двух железобетонных блоков, двух металлических защищенных изоляционным покрытием соединительных поясов и предназначены для балластировки газопроводов диаметром от 529 до 1420 мм (рис. 13.2, табл. 13.3).

Железобетонные пригрузы изготавливаются из вибрированного тяжелого бетона класса 20 плотностью 2,3 т/м3. Марка бетона по морозостойкости Мрз 100, по водонепроницаемости W-4. Допускается изготовление блоков из вибрированного песчаного бетона плотностью не ниже 2 т/м3. Отпускная прочность бетона должна быть не ниже 70 %.

В последующие годы были разработаны новые конструкции пригрузов, которые в зависимости от местных условий, имеют по сравнению с блоком типа УБО некоторые преимущества, но в целом блок УБО получил в строительстве наибольшее распространение.

Рис. 13.2. Конструктивное решение пригруза типа УБО

1 – блок бетонный; 2 – пояс соединительный; 3 - трубопровод

Для монтажа утяжелителя на трубопроводе в трассовых условиях используется специальная траверса, при помощи которой пригруз собирается на бровке траншеи, а затем навешивается на трубу. Этот тип утяжелителя, несмотря на несколько трудоемкий монтаж, отличают высокая устойчивость на трубе, малая металлоемкость и относительная простота изготовления. К его достоинствам следует отнести и то, что магистральные трубопроводы всех диаметров, подлежащие балластировке, могут быть обеспечены всего четырьмя типоразмерами железобетонных блоков.

Таблица 13.3 Характеристика утяжелителей типа УБО

-

Тип

Диаметр трубопровода, мм

Габаритные размеры (см. рис. 13.1), мм

Объем груза, м3

Масса груза, т

Максималь ная балластирующая способность груза, кН

а

C

H

L

B

b * h

УБО-1

УБО-2

УБО-3

УБО-3

УБО-3

УБО-4

1420

1220

1020

820

720

529

600

550

450

350

300

230

200

200

200

200

200

200

1600

1400

1100

1100

1100

750

1200

1350

1500

1500

1500

1500

600

600

550

550

550

400

450х800

450х700

400х600

400х600

400х600

250х400

1,87

1,84

1,46

1,46

1,46

0,75

4,31

4,24

3,35

3,35

3,35

1,73

24,3

23,9

18,9

18,9

18,9

9,8

Примечание. При использовании пескобетона массу элемента необходимо пересчитать

в зависимости от плотности песчаного бетона.

Пояса защищаются от коррозии липкой полимерной лентой МИЛ-ПВХ-СЛ, которая наматывается с натяжением в два слоя. В процессе монтажа на трубопроводе концы поясов изолируют грунтовкой ГТ-752 и жировой смазкой.

На рис. 13.3. показан трубопровод с внешним изоляционным покрытием, проложенным по территории заболоченной местности, на который с помощью трубоукладчика и специальной траверсы укладываются блоки типа УБО в трассовых условиях.

Железобетонные утяжелители изготовляются на предприятиях сборного железобетона. Для изготовления пригрузов в полевых трассовых условиях были разработаны специальные мобильные полигоны. Оборудование полигона благодаря их комплектности, быстрому монтажу и демонтажу, легкости и транспортабельности могут быстро перебазироваться по трассе. Расчетная производительность полигона составляет до 40 тыс. м3/год утяжелителей типа УБО для трубопроводов диаметром 1420 мм. Полигон рассчитан на работу при температуре воздуха не ниже 0 °С. Мобильный полигон разработан с использованием передвижных и блочных установок по двум технологическим схемам: с использованием бетоносмесительной установки СБ-701 и формованием утяжелителей в опалубке; с использованием бетоносмесительной установки МАК-Бетон и самоходной машины формования с немедленной распалубкой изделий.

Рис. 13.3. Процесс навески железобетонных пригрузов УБО-1 на трубопровод

Складские помещения, санитарно-бытовые здания мобильных полигонов приняты в конструкциях СКЗ и цилиндрических унифицированных блоках типа ЦУБ. Стендовая площадка для формования железобетонных утяжелителей, склады арматурной стали, заполнителей и готовой продукции - открытые. Подача бетонной смеси к формовочным постам производится автобетоновозом или автосамосвалом. Ускорение твердения бетона обеспечивается в среде пара при помощи переносных колпаков. Заготовка арматуры и арматурных каркасов выполняется в арматурной мастерской, оснащенной станками для правки и резки арматурной стали, гибки сеток, сборки каркасов. Подача заполнителей и цемента и вывоз готовой продукции производятся автомобильным транспортом. Подъемно-транспортные операции на территории полигона осуществляются гусеничным краном грузоподъемностью 25 т и автопогрузчиком. Хранение горюче-смазочных материалов предусмотрено на складе масел. Энергоснабжение осуществляется от передвижных дизельных электростанций, снабжение паром - от передвижных котельных установок ПКН-2М или ПКУ-1. Насосная станция и внутриплощадочные сети водопровода и канализации обеспечивают нормальное функционирование полигона. Все строительные конструкции зданий и сооружений полигона - инвентарные, сборно-разборные.

Эффективными балластирующими средствами являются утяжеляющие грузы на основе отвальных шлаков металлургического производства, имеющие плотность 3,3 - 3,5 т/м3. Их применение позволяет в 2 раза сократить трудозатраты на балластировке газопроводов, снизить на 25 % расход металла, на 40 % потребность в бетоне и на 75 % - в цементе, на 40 % снизить объем грузоперевозок и получить экономический эффект 150 млн. руб. (в ценах 2005 г.) на каждые 100 км трубопровода.

Для удобства производства работ по балластировке и увеличения темпа применяется групповой метод установки пригрузов. В этом случае пригрузы устанавливаются вплотную друг к другу. Их общее число на 1 км должно строго соответствовать проекту, однако максимальное число в группе связано с допустимым прогибом трубопровода.

Наибольший эффект достигается при монтаже группы грузов с одного места стоянки крана. Например, для трубопроводов диаметром 1420 мм с толщиной стенки 17,5 мм число грузов в группе по расчёту равно 32, а расстояние между группами L = 33 м. При толщине стенки 20,5 мм число грузов равно 30, a L = 37 м.

Общий объем использования железобетонных пригрузов на трассах с заболоченной территорией измеряется огромными цифрами. Так, на отдельных участках трассы газопровода вес пригрузов составляет до 60 % от веса труб.

На непроходимых болотах или труднопроходимых заболоченных участках трассы для установок железобетонных пригрузов используются вертолеты. На минимальном расстоянии от участка балластировки устраиваются перевалочные базы, на которых пригрузы укладываются в штабеля. Вертолеты размещаются на посадочных площадках вблизи перевалочных баз. Обычно удаление перевалочных баз от участков установки пригрузов составляет от нескольких сотен метров до 10 км. Рабочие бригады, выполняющие такие работы, проходят специальный инструктаж, оснащаются необходимыми сигнальными средствами для управления вертолетами (радиостанции, флажки, ракеты и др.). В зависимости от расстояния доставки утяжелителей за рабочий день вертолет устанавливает 40 - 70 пригрузов. Лучшие результаты были получены при работе с вертолетами МИ-10К.

13.2.4.2. Закрепление трубопроводов с помощью анкерных устройств

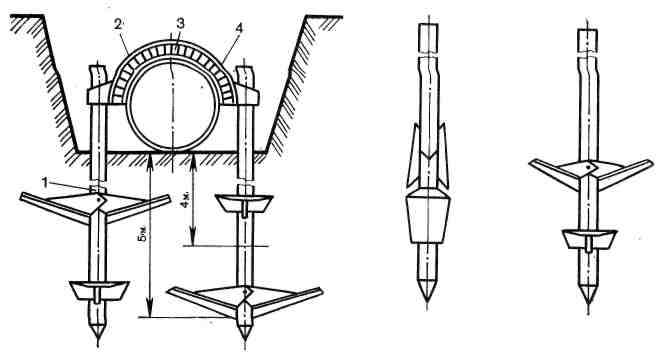

Применение анкерных устройств имеет целый ряд преимуществ. Анкерное устройство (особенно свайные анкеры) обеспечивает большое удерживающее усилие при небольшой своей массе. Свайные анкеры могут быть забивные, буронабивные, винтовые и др. конструкций. Выбор оптимального типа для конкретных грунтовых условий определяется технической оснащённостью строительных организаций и экономическими соображениями. Наибольшее распространение получили анкерные устройства с винтовыми сваями. На рис. 13.4 показана конструкция разборного винтового анкера ВАУ.

-

Рис. 13.4. Вариант конструкции разборного винтового анкера

1 – силовой пояс; 2 – стальная пластина; 3 – анкерная тяга; 4 – винтовая часть разборного анкера

Перевозка и доставка анкеров на строительную площадку не представляют затруднений, как это имеет место с железобетонными пригрузами. Технология установки анкеров с применением специальных средств механизации хорошо отработана. Расход металла на тонну пригрузки составляет 0,008 - 0,02 т. Однако анкерные устройства можно устанавливать не во всех грунтовых условиях. Винтовые анкеры могу практически устанавливаться там, где толщина торфа на болотах не превышает 2,5 м, причем их минимальная глубина погружения в минеральный грунт должна составлять 2,4 м.

Винтовое анкерное устройство обычно состоит из двух винтовых анкеров с диаметром лопасти 400 мм, двух анкерных тяг, силового пояса, футеровочного мата и прокладок. Конструктивные параметры анкера определяют диаметр винтовой лопасти, которая представляет собой в плане полный виток, и отношение шага к диаметру винтовой лопасти.

В последние годы чугунные анкеры заменены стальными сварными. Стальные анкеры отличают отсутствие скрытых дефектов в лопасти, простота изготовления, меньшая масса, меньший крутящий момент, необходимый для завинчивания анкеров в грунт. Анкеры сварной конструкции дешевле чугунных. Длина анкерной тяги определяется заглублением анкера. Анкерная тяга приваривается к силовому поясу, который изготовляется из полосовой углеродистой или низколегированной стали. Силовой пояс связывает трубопровод с анкерными тягами.

С целью защиты от коррозии винтовую лопасть покрывают битумно-резиновой мастикой по грунтовке ГТ-752. Анкерные тяги и силовой пояс изолируются липкими полимерными лентами в два слоя. На тягах и силовом поясе оставляются неизолированные концы длиной 150 - 200 мм. Несущая способность анкерного устройства помимо его конструкции зависит от физико-механической характеристики грунта и глубины погружения винтовой лопасти.

В этой конструкции исключена приварка анкера к винтовой лопасти на трассе. Крепление силового пояса на тягах анкера осуществляется путем отгиба на угол более 90° концов пояса с укрепленными на них стальными пластинами. Через отверстия в них пропускаются тяги. Пояс осаживают до плотного прилегания к трубе, после чего концы анкерных тяг отгибают на 45°. При приложении нагрузки отогнутые концы силового пояса разгибаются и «закусывают» анкерные тяги. Применение описанных узлов соединения силового пояса с анкерными тягами исключает сварочные работы и обеспечивает повышение производительности труда в 4 - 5 раз. Завинчивание анкеров в грунт производится с помощью установок ВАГ-101 и ВАГ-202.

Исследования и натурные испытания винтовых анкеров позволили усовершенствовать их конструкцию. Увеличение диаметра лопасти анкеров до 450 мм, завинчивание которых способны выполнять современные установки ВАГ-202, позволяет увеличить их несущую способность на 20 - 25%. Еще большего эффекта можно достигнуть, увеличив диаметр лопасти до 500 мм (см. табл. 13.4).

Табл. 13.4. Техническая характеристика установок ВАГ-101 и ВАГ-102

-

Показатели

ВАГ-101

ВАГ-102

Крутящий момент, кН*м

10

20

Частота вращения анкера, об/мин

8

7,5

Вылет стрелы (от края гусениц), м

4,5

4,5 - 7,5

Поворот стрелы, градусы

90

110

Габариты, мм:

Длина

Ширина

Высота

7 800

2 790

5 000

4 380

5 500

8 000

Масса, кг

17 100

3 100

Бригада по установке винтовых анкеров состоит из 6 человек: машиниста ВАГ, машиниста водоотливной установки, бульдозериста, электросварщика, слесаря-трубоукладчи-ка и изолировщика. Завинчивание анкеров производится, как правило, после укладки трубопровода в траншею. Однако при производстве работ в зимних условиях грунт на дне траншеи успевал промерзнуть и темп установки анкеров снижался. Кроме того, завинчивание анкеров на проектные отметки в таких условиях представляет значительные трудности. Для предварительной разработки мерзлых грунтов применяется оттаивание паровыми иглами и механическое рыхление специальными фрезами.

Используется также способ устройства анкерных устройств по новой технологии, при которой установка винтовых анкеров производилась сразу после разработки траншеи, до укладки трубопровода. Такой способ по завинчиванию анкеров находится в технологическом потоке между звеном по разработке траншеи и изоляционно-укладочной колонной.

В случае отсутствия завинчивающих установок типа ВАГ используют свайное анкерное устройство АР-401, которое состоит из двух свайных раскрывающихся анкеров ударного типа, силового пояса, футеровочного мата и прокладки (рис. 13.5).

Свайный анкер имеет штангу, выполненную из трубы диаметром 168 мм, к которой шарнирно крепятся лопасти, расположенные попарно в два яруса. Свайный раскрывающийся анкер АР-401 погружается в грунт под действием ударной нагрузки, прикладываемой к верхнему свободному концу штанги. Раскрытие лопастей анкера производится при частичном извлечении анкера из грунта (на 1,2 - 1,5 м) под действием вертикальной нагрузки.

Рис. 13.5. Конструкция анкерного устройства АР-401

1 – свайный анкер; 2 – силовой пояс; 3 – футеровочный мат; 4 - прокладка

Для обеспечения контроля несущей способности анкера в процессе извлечения трубоукладчик, используемый для создания вертикальной силы, имеет устройство контроля нагрузки. Силовой пояс представляет собой конструктивный элемент, передающий нагрузку от трубопровода на анкерные сваи (штанги), и состоит из металлической полосы с приспособлениями для соединения со штангами. Футеровочный мат и прокладки предназначены для распределения нагрузки от силового пояса на изоляционное покрытие трубопровода. Основные характеристики АР-401 даны в табл. 13.5.

Таблица 13.5. Техническая характеристика свайного анкерного устройства раскрывающего типа АР-401

-

Длина штанги, мм

7000

Диаметр штанги, мм

168

Число лопастей

4

Суммарная площадь лопастей, м2

0,98

Угол раскрытия лопастей, градусы

75

Заглубленная длина анкера в рабочем положении, мм

5000

Масса анкера, кг

355

Масса анкерного устройства, кг

790

Длина силового пояса, мм

πD/2

Ширина силового пояса, мм

300

Максимальная нагрузка, кН

400

Свайные анкерные устройства используют для закрепления на проектных отметках трубопроводов диаметром до 1420 мм включительно при их подземной и наземной прокладках на обводненных, заболоченных и периодически затопляемых участках и на малых водотоках при отсутствии подмыва грунта. Свайные анкерные устройства устанавливаются только в минеральные грунты, соответствующие указанным в СНиП 2.05.06—85. Анкерные устройства АР-401 применяют на болотах с глубинами торфяной залежи 2,5 м, укладкой трубопровода на проектную отметку и с выполненным водоотливом. Минимальная глубина погружения верхних лопастей анкера в минеральный грунт после их раскрытия должна быть не менее 3 м.

Для погружения свайных анкеров используются специальные машины МПА-2; МПА-1 и установки УЗА-401. Забивка анкерных свай осуществляется навесными сваебойными агрегатами с помощью обычных трассовых трубоукладчиков (см. рис. 13.6).

Конструкция указанных машин позволяет подтаскивать анкеры на расстояние до 6 м вдоль траншеи для их последующей установки в оголовник дизель-молота перед погружением. При этом отпадает необходимость применения трубоукладчика непосредственно при забивке.

-

Рис. 13.6. Забивка анкера к устройству АР-401 для закрепления трубопровода на заболоченной местности

Расстояние между анкерными устройствами принимается наименьшим из условий: максимальной нагрузки на анкерное устройство, несущей способности анкерного устройства по грунту, устойчивости от всплытия, продольной устойчивости, прочности и недопущения развития пластической деформации. После определения расстояний между анкерными устройствами осуществляется проверка трубопровода по прочности и деформациям согласно СНиП 2.05.06 - 85. При этом необходимо учитывать напряжения от изгибающих моментов, возникающих в сечениях трубопровода в местах установки анкерных устройств.

Закрепление трубопроводов анкерными устройствами выполняют, как правило, непосредственно после укладки трубопровода на проектные отметки до его засыпки. Работа выполняется в следующем порядке:

- доставка комплектов на трассу специальным автотранспортом;

- проверка ширины дна траншеи в местах установки анкеров (ширина траншеи по дну должна быть не менее 2,2 диаметра трубопровода);

- отбраковка поврежденных при транспортировке комплектов;

- разметка мест установки анкерных устройств;

- раскладка комплектов вдоль закрепляемого участка трубопровода;

- удаление воды из траншеи;

- погружение анкеров.

Машина для погружения анкеров, перемещаясь вдоль уложенного в траншею трубопровода, погружает сначала анкер у противоположной стенки траншеи через уложенный трубопровод. Затем, изменяя вылет стрелы в перпендикулярном к траншее направлении, она забивает второй анкер. Технология забивки значительно упрощается, если работа производится двумя установками. Причем одна установка, не изменяя вылета стрелы, погружает анкеры у противоположной стенки траншеи, а другая, также, не изменяя вылета, погружает анкеры у ближайшей стенки. Этим экономится время на изменение вылета стрелы и дополнительные перемещения установки.

В зависимости от прочности грунтов на МПА устанавливаются различные дизель-молоты. При погружении анкеров в грунты II группы применялись дизель-молоты марки С-995, в грунты III группы - марки С-996. При толщине замерзшего верхнего слоя дна траншеи более чем 0,4 м применяется специальный лидер-пробойник.

После погружения анкеров и монтажа силовых поясов производится окончательная засыпка карманов. При такой технологии валик грунта не успевает промерзнуть, и засыпка более надежно удерживает трубопровод. Кроме того, при такой последовательности производства работ легко организовать водоотлив из карманов. Отработанная технология и организация работ позволяет повысить темпы закрепления до 1 км в сутки, т. е. выйти на шаг сварочно-монтажных и изоляционно-укладочных бригад.

Проведенные испытания показали возможность применения свайных анкеров в низкотемпературных многолетнемерзлых грунтах с предварительным пропариванием, причем несущая способность анкеров в этом случае больше, чем в талом грунте. Если же проектом допускается оттаивание мерзлых грунтов при эксплуатации (транспортировка теплого газа), несущая способность анкеров снижается до их несущей способности в талых грунтах. Это следует учитывать при расчетах общей балластировки трубопровода.

Практика строительства газопроводов большого диаметра в Западной Сибири показала эффективность применения свайных анкерных устройств, обеспечивающих сокращение затрат металла, цемента и резко снижающих объем перевозок. Такой же вывод можно сделать и по использованию винтовых анкеров. Подсчитано, что применение винтовых анкерных устройств взамен железобетонных утяжелителей позволит снизить объем грузоперевозок (на 100 км газопровода) на 265 тыс. т, соответственно высвободить около 4,4 тыс. железнодорожных платформ, снизить сметную стоимость строительства на 40 - 48 млн. руб. (в ценах 1998 г.).

По расходу металла свайные анкеры менее эффективны, чем винтовые анкеры. Поэтому их следует устанавливать там, где необходимо обеспечить значительное удерживающее усилие: на входе и выходе из болота, где переход выполнен вогнутой кривой, на углах поворота трубопровода в горизонтальной и вертикальной плоскостях, на горячих участках трубопровода.

13.2.4.3. Закрепление трубопроводов балластировкой грунтом с использованием синтетических материалов

При балластировке и закреплении газопроводов расходуются огромные материально-технические ресурсы, велики трудовые затраты, загружается железнодорожный и автомобильный транспорт. Поэтому ведется интенсивный поиск новых решений. Созданы принципиально новые конструкции, к числу которых относится балластировка газопроводов грунтом с использованием нетканых синтетических материалов (НСМ). Нетканые синтетические материалы отечественного производства получают из полиамидных нитей в процессе формообразования их из расплава вторичного полиамида или из вторичной переработки лавсана и капрона. Они должны обладать антигнилостными свойствами, несгораемостью, нейтральной реакцией на воздействия окружающей среды, долговечностью (не менее 30 лет эксплуатации). Помимо стандартных испытаний образцы материалов должны пройти исследования на водонасыщение, периодическое замораживание и оттаивание, испытания на загиб (на угол 90° по радиусу 250 мм), на предельную разрывную нагрузку при длительном нагружении водонасыщенного образца. Исследования различных отечественных и импортных нетканых синтетических материалов показали перспективность применения для балластировки трубопроводов материала на базе полипропилена.

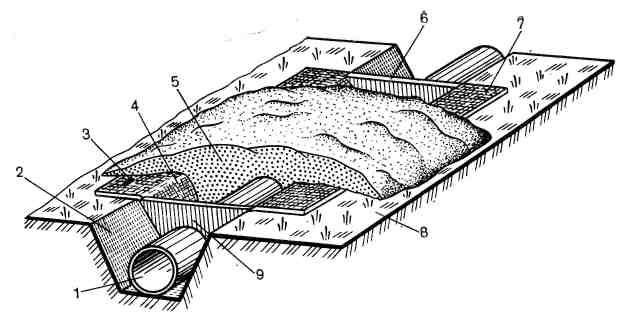

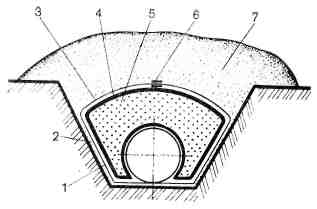

Конструкции балластирующих устройств с применением НСМ апробированы при прокладке газопроводов в сложных природно-климатических условиях Сибири. На рис. 13.7 изображена схема балластировки трубопроводов, прокладываемых на мерзлых грунтах, не теряющих несущей способности при оттаивании, и на участках прогнозируемого обводнения.

Рис. 13.7. Схема балластировки трубопроводов, прокладываемых на многолетнемерзлых грунтах, не теряющих несущей способности при оттаивании, и на участках прогнозируемого обводнения.

1 - трубопровод; 2 - траншея; 3 - металлический штырь; 4 - прослойка из НСМ; 5 - балластировочный материал; 6, 9 - грунтозадерживающая перегородка; 7 - свободный край прослойки из НСМ; 8 - берма

Прослойка из НСМ укладывается в траншею и облегает трубопровод, стенки и дно траншеи. Свободные края прослойки укладываются на берму траншеи и закрепляются металлическими штырями диаметром 12 - 15 мм. По краям прослойки поперек трубопровода устанавливается грунтозадерживающая перегородка из НСМ, которая по контуру боковых стенок и дна траншеи, а также по поверхности трубопровода жестко соединяется (сваривается) с основной прослойкой из НСМ.

Для закрепления трубопроводов в качестве пригрузки используется местный или привозной грунт. В зависимости от вида и состояния грунта трубопровод балластируется сплошь по всей длине или отдельными участками (перемычками). Длина участка принимается равной 25 - 30 м; расстояние между перемычками в среднем составляет 0,8 - 1 его длины. На рис. 13.8 изображена схема второго варианта балластировки газопроводов с применением НСМ на периодически обводняемых участках трассы. Здесь в отличие от первой схемы прослойка поверх засыпки перекрывает траншею. Край конца прослойки соединен сваркой по всей длине балластирующего устройства с прослойкой из НСМ, прилегающей к боковой стенке траншеи.

-

Рис. 13.8. Схема балластировки трубопроводов с применением НСМ на периодически обводняемых участках трассы

1 - трубопровод; 2 - траншея; 3 - металлический штырь; 4 - свободный край прослойки из НСМ; 5 - балластировочный материал; 6 - грунтовый валик; 7 - прослойка из НСМ

Рис. 13.9. Схема балластировки трубопроводов на болотах с устойчивой структурой и консистенцией торфяного грунта

1 - трубопровод; 2 - траншея; 3 - бандаж; 4 - прослойка из НСМ; 5 - балластировочный материал; 6 - замок; 7 - грунт засыпки

Вариант третьей схемы балластировки приведен на рис. 13.9. Свободные края прослойки свариваются между собой в верхней части. Такой тип балластировки рекомендуется для болот I типа с устойчивой консистенцией торфяного грунта и при укладке трубопровода на минеральное дно. Применение НСМ позволяет фиксировать грунтовую балластировку над трубопроводом, вовлекать дополнительный объем грунта, заключенный между трубой и стенкой траншеи. НСМ свободно пропускает воду в обе стороны от трубопровода и вдоль траншеи, но предотвращает вынос грунта, так как не пропускает частицы размером более 50 мкм.

Технология выполнения работ по балластировке трубопроводов с использованием НСМ зависит в основном от грунтовых условий и конструкции балластирующих устройств. Вначале производятся грубая планировка бермы траншеи, очистка ее от снега и крупных комьев земли. Рулоны НСМ подвозятся к месту монтажа высокопроходимым автотранспортом и складируются. Непосредственно на месте балластировки рулоны НСМ раскатываются и разрезаются на полотнища требуемой длины. На балластировку 1 м газопровода диаметром 1420 мм расходуется около 15 м2 НСМ. Полотно разрезают ножом. Обычно прослойку НСМ монтируют одновременно из трех полотен, уложенных с нахлестом не менее 10 - 15 см. На монтаже занято 6 рабочих. Края полотен, заготовок и перегородок соединяют между собой сваркой оплавлением с помощью паяльной лампы или газовой горелки.

Засыпка трубопровода осуществляется, как правило, местным разрыхленным грунтом траншеезасыпателем или бульдозером. На болотах, где нет минерального грунта, засыпку ведут привозным грунтом. При использовании для засыпки бульдозера свободный край полотнища НСМ со стороны отвала вначале присыпают грунтом толщиной примерно 20 см для предохранения полотнища от порыва и сползания в траншею. В зависимости от ширины строительной полосы бульдозер засыпает карманы из НСМ прямопоперечными параллельными, косопоперечными параллельными или косоперекрестными проходами. Трубопроводы, забалластированные грунтом с использованием НСМ, проверяются на устойчивость по СНиП 2.05.06—85. Проверяется также на прочность полотнище НСМ.

Использование для балластировки минерального грунта в сочетании с нетканым синтетическим материалом обеспечивает значительный экономический эффект по сравнению с железобетонными пригрузами.

13.2.4.4. Балластировка трубопроводов закрепленными грунтами

В качестве пригруза как конструктивного элемента в виде балластных перемычек или в сочетании с железобетонными утяжелителями используют минеральные грунты, улучшенные путем добавок к ним вяжущих компонентов (тяжелые крекинг-остатки, битумы и т. д.). Грунты с использованием технической минерализации называются закрепленными.

Балластировка трубопроводов закрепленным грунтом может применяться в сочетании с утяжеляющими грузами, скорлупами, сплошным обетонированием и анкерными устройствами, в частности, на вертикальных вогнутых кривых, где необходима пригрузка для изгиба трубопроводов, и на выпуклых кривых, где требуется пригрузка для предотвращения выпирания труб из грунта.

В качестве средств закрепления и стабилизации строительных свойств грунтов в условиях обводненной местности рекомендуются материалы, содержащие тяжелые фракции продукта МТ-10, представляющего собой смесь остатка термического крекинга и легкого газойля в соотношении 1:1 или 3:1 с 10% добавкой строительного битума БН-90/10. Добавление битума увеличивает прочность и стабилизирует водонасыщение закрепленных грунтов.

В зависимости от вида и состояния грунта можно применять два варианта балластировки с использованием закрепленных грунтов:

- перемычки из закрепленного грунта без армирующей сетки;

- перемычки из закрепленного грунта с армирующей сеткой.

Сварная сетка во втором варианте предназначается для обеспечения прочности перемычки на сжатие в условиях водонасыщенных грунтов при больших откосах траншей с целью максимального использования несущей способности закрепленного грунта. В зависимости от глубины заложения трубопровода армирование может выполняться с одним или несколькими рядами сварной сетки.

Работы по балластировке трубопровода перемычками из закрепленного грунта выполняются специализированными бригадами. Перемешивать грунт с нефтепродуктом можно как на бровке траншеи, так и непосредственно в траншее над трубопроводом. В обоих случаях закрепленный грунт перемычек должен быть уплотнен. Практика строительства показала, что применение данного метода балластировки экономически целесообразно на обводненных участках и в поймах рек.

13.2.4.5. Закрепление трубопроводов полимерно-контейнерными балластирующими устройствами

Конструкция полимерно-контейнерного балластирующего устройства (ПКБУ) с грунтовым заполнителем представляет собой два открытых контейнера из нитепрошивного полотна «Поникон», подвешенных к металлической распорной рамке. Контейнеры соединены между собой силовыми поясами.

Балластирующие устройства навешивают на трубопровод группами по 4 - 8 шттук монтажным краном за один подъем. Грунт в контейнеры загружается экскаватором, роторным траншеезасыпателем или саморазгружающимся грунтовозом на шасси болотохода. Используется грунт из отвала или грунт, привозимый из карьера самосвалами, а при отсутствии дорог — болотоходами «Тюмень». Балластирующее устройство можно применять в любых условиях болот и обводненных трасс. Темп балластировки по сравнению с УБО-1 повышается в несколько раз, сокращаются объемы работ по рытью траншей на 15%. Экономический эффект от внедрения ПКБУ достигает 4 млн. руб. на 1 км газопровода диаметром 1420 мм. Недостатком конструкции является расход металла труб или уголка на изготовление рамок.

Полимерно-контейнерное балластирующее устройство применимо круглогодично, не требует предварительной фиксации трубопровода на проектной отметке, обладает малой массой, что значительно улучшает условия охраны труда и техники безопасности.