Зорин В.М. Атомные электростанции

.pdf

Глава 28

РЕАКТОРНАЯ УСТАНОВКА С НАТРИЕВЫМ

ТЕПЛОНОСИТЕЛЕМ

В СССР были созданы две промышленные установки с реакторами, охлаждаемыми натрием: БН-350 (в Казахстане) — для энергоблока двухцелевого назначения (производство электроэнергии и опресненной воды) и БН-600 (третий блок Белоярской АЭС). Накоплен большой положительный опыт их эксплуатации. В стадии строительства находится четвертый блок Белоярской АЭС с БН-800. Основные характеристики реакторных установок приведены ранее (см. табл. 11.1).

Обращает на себя внимание снижение температуры пара после парогенератора в проекте энергоблока БН-800 по сравнению с БН-600. Это объясняется следующим. Для предотвращения щелочной коррозии и трещинообразования в стали при использовании натриевого теплоносителя, а также коррозионного растрескивания под напряжением со стороны воды и водяного пара принято решение о замене аустенитной нержавеющей стали в парогенераторе на перлитную сталь типа 10Х2М, жаропрочность которой в натрии ограничена (≤ 510 °С).

28.1. Основные проблемы создания натриевого контура

Специфика натриевого теплоносителя, стремление гарантированно исключить возможность контакта радиоактивного натрия с водой приводят к трехконтурной схеме передачи теплоты от твэлов к рабочему телу ПТУ. При создании РУ с натриевым теплоносителем находят применение две принципиально разные компоновочные схемы:

•петлевая, когда главные циркуляционные насосы первого контура (ГЦН1) и промежуточные теплообменники, соединенные между собой и реактором трубопроводами, располагаются вне реактора, образуя принятое в проекте число петель;

•интегральная (или баковая), когда все основные элементы оборудования первого контура располагаются в корпусе реактора.

От выбранного принципа компоновки зависят и характеристики вспомогательных технологических систем.

Петлевая компоновка применена на экспериментальном реакторе БОР-60, опытно-промышленном реакторе БН-350 и ряде зарубежных

591

реакторов. Основное ее достоинство заключается в том, что каждая петля размещается в индивидуальном бетонном боксе, стены которого ослабляют потоки радиоактивного излучения. Тем самым обеспечивается низкая активация оборудования, расположенного вне реактора, а также натрия второго контура. Облегчаются обслуживание и ремонт оборудования. Конструкция реактора компактна, он имеет корпус относительно небольшого диаметра.

Недостатки петлевой компоновки связаны с наличием трубопроводов большого диаметра и значительной длины, по которым циркулирует жидкий натрий. Назовем основные проблемы, которые решаются при создании РУ с петлевой компоновкой [15].

1. Сложность компенсации температурных расширений обусловливается большим диаметром трубопроводов и значительным диапазоном изменения температуры натрия. На сегодня основным решением, применяемым на практике, является самокомпенсация трубопроводов за счет гибов и увеличения длины. Опыт эксплуатации установки БН-350 показал, что при этом механические напряжения трубопроводов из нержавеющей аустенитной стали в местах гибов приближаются к пределу текучести и усиливаются напряжения и деформация металла корпусов реактора и другого оборудования первого контура в местах присоединения трубопроводов (в районе патрубков).

2. Громоздкой и дорогой становится система электрообогрева трубопроводов. Сложной оказывается и запорная арматура, устанавливаемая возможно ближе к реактору для предотвращения опасного снижения уровня натрия в реакторе при возникновении течи.

Решение первых двух проблем облегчается при уменьшении диаметров трубопроводов. Для этого увеличивают скорость натрия до значений более 5 м/с. Но и в этих условиях диаметр трубопровода для современных энергетических РУ равен примерно 1 м. С увеличением скорости натрия усложняется обеспечение эксплуатационной надежности трубопроводов вследствие усиления их вибрации.

3.Весьма сложной задачей оказываются герметизация и заполнение азотом боксов с натриевым оборудованием, что необходимо для предотвращения горения натрия и распространения радиоактивности при авариях с течью, особенно большой, вплоть до МПА — полного поперечного разрыва трубопровода первого контура.

4.Большая протяженность трубопроводов первого контура ухудшает условия естественной циркуляции натрия (способ теплоотвода при аварии с обесточиванием), усложняется обеспечение гидравлической идентичности петель первого контура и, как следствие, их тепловой идентичности.

Отметим и еще одну особенность трубопроводов натриевой

петли. Для компенсации тепловых потерь устанавливается система

592

обогрева трубопроводов, чаще всего на основе электронагревателей. По длине трубопроводов устанавливаются датчики системы обнаружения течи. Трубопроводы с обогревателями и датчиками покрываются тепловой изоляцией и сверху защитным чехлом. Из изложенного видно, что монтаж и обслуживание таких трубопроводов оказываются достаточно сложными.

Интегральная компоновка позволяет полностью преодолеть указанные недостатки. Но и здесь проблемы значительны.

Примечательно, что при одинаковой тепловой мощности реактора (порядка 1000 МВт) объем радиоактивного натрия в первом контуре при петлевой и интегральной компоновках примерно одинаковый. При интегральной компоновке существенно уменьшаются площадь и объем здания для первого контура, масса бетонной защиты вокруг помещений и масса теплоизоляции первого контура; сокращаются материальные затраты и объемы строительных работ по реакторному зданию. Наиболее важными достоинствами являются эксплуатационная надежность РУ при интегральной компоновке — надежность теплоотвода от топлива и локализация радиоактивности как в нормальных режимах эксплуатации, так и в аварийных. Большой объем натрия в корпусе реактора позволяет длительно аккумулировать остаточное тепловыделение топлива при отказах основных систем теплоотвода через промежуточные теплообменники и парогенераторы. Преимущества интегральной компоновки усиливаются при возрастании мощности реактора В то же время существенно увеличиваются размеры корпуса реактора. Так, выполненные для реактора БН-350 проектные проработки петлевого и интегрального вариантов компоновки

3

показали, что при одинаковом объеме натрия в первом контуре (550 м ) диаметр корпуса реактора увеличивается для интегральной компоновки более чем в 2 раза (13 вместо 6 м).

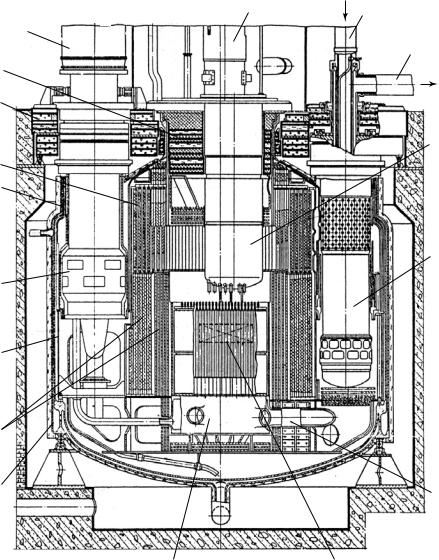

Металлоемкость реактора резко возрастает из-за размещения внутри корпуса нейтронной защиты для снижения активации оборудования и натрия второго контура. Также требуются специальные технические решения по разделению горячего и холодного потоков теплоносителя внутри корпуса, теплоизоляция корпуса и внутриреакторных конструкций. Возрастают весовые нагрузки, приходящиеся на опорные узлы реактора. В результате, по оценкам специалистов, металлоемкость реактора БН-600 с интегральной компоновкой почти в 2 раза больше металлоемкости РУ петлевого типа той же мощности. Сложность и трудоемкость процесса сборки корпуса, ограниченные возможности расширения фронта сборочно-монтаж- ных работ отрицательно сказываются на сроках и стоимости сооружения реактора. Представление об особенностях интегральной компоновки может дать рис. 28.1.

593

11

10

9

8

7

6

5

4

3

12 |

13 |

|

14

15

16

17

2 |

1 |

Рис. 28.1. Реактор БН-600 (интегральная компоновка):

1 — активная зона; 2 — напорная камера; 3 — страховочный корпус; 4 — нейтронная защита; 5 — опорный пояс; 6 — ГЦН1; 7 — корпус реактора; 8 — внутренняя боковая защита; 9 — верхняя неподвижная защита; 10 — поворотное устройство; 11 — электродвигатель ГЦН1; 12 — колонка СУЗ; 13, 14 — патрубки промежуточного контура; 15 — центральная колонка; 16 — промежуточный теплообменник; 17 — напорный трубопровод первого контура

594

Как следует из изложенного, выбор типа компоновки является непростой задачей. На ее решение оказывают влияние, в частности, технические традиции и имеющийся опыт. В некоторых странах (Франция, Англия, Россия) предпочтение отдается интегральной компоновке, и в то же время в других (Германия, Япония, США) упор делается на оптимизацию технических решений по петлевому варианту.

В качестве конструкционного материала для корпуса реактора, натриевых трубопроводов, основного оборудования РУ как в России, так и за рубежом применяют стали аустенитного класса Х18Н9 (без легирования титаном) и Х16Н11М3 (легирование молибденом увеличивает прочность стали) с ограниченным содержанием углерода. Как показали специальные исследования и опыт эксплуатации, эти стали в наибольшей мере удовлетворяют условиям, которые характеризуются воздействием натрия с высокой температурой, большими потоками быстрых нейтронов, значительными термомеханическими и термоциклическими нагрузками, обусловленными температурной неоднородностью натриевого теплоносителя и усиливающимися в переходных режимах.

Коррозия в натрии конструкционного материала способна вызвать существенное ухудшение его характеристик. Основные виды воздействия натрия на нержавеющие стали: восстановление оксидных пленок на поверхности материала и селективное растворение компонентов стали.

Восстановление оксидных пленок связано с тем, что оксиды основных компонентов стали (железа, хрома, никеля) обладают меньшей термодинамической устойчивостью, чем оксиды натрия. Этот процесс ускоряется с повышением температуры, и при 400— 500 °С оксидные пленки на поверхности металла практически полностью восстанавливаются. Исчезает защитный барьер, играющий важную роль в процессах коррозии в растворах электролитов, в том числе в воде. В натриевом теплоносителе результатом может быть такое явление, как самосвариваемость контактирующих деталей, образование общих зерен в структуре соприкасающихся металлов. Для предотвращения самосваривания применяют различные способы: использование разнородных материалов, поверхностное упрочнение сталей и др.

Из компонентов аустенитной стали наибольшей растворимостью в натрии обладает никель. В процессе длительной работы в натрии поверхностный слой также сильно обедняется хромом, марганцем. Глубина этого слоя и степень его разлегирования растут с увеличением температуры и с ухудшением чистоты натрия.

595

Присутствие в натрии таких неметаллических примесей, как кислород, углерод, азот, активизирует коррозию стали. При этом наиболее агрессивной примесью является кислород, присутствующий в

натрии в виде оксида N O или щелочи NaOH, образующейся при

2

попадании влаги. Таким образом, поддержание чистоты натрия в отношении неметаллических примесей — одна из главных задач натриевой технологии применительно к РУ с БН.

28.2. Вспомогательные технологические системы

нормальной эксплуатации

Рассмотрим здесь в первую очередь системы, непосредственно воздействующие на натриевый теплоноситель первого и второго (промежуточного) контуров РУ.

Система очистки натрия. В натриевом теплоносителе могут содержаться металлические и неметаллические примеси. К первым относятся естественные для натрия примеси (кальций, барий), которые удаляются при подготовке теплоносителя специальной обработкой, а также продукты коррозии конструкционных материалов (железо, никель, хром). Неметаллические примеси — это прежде всего газы. Кислород, азот, водород, углекислый газ переходят в натрий с внутренних поверхностей оборудования, где они адсорбируются во время изготовления и монтажных работ, а также с поверхности загружаемых в реактор ТВС. Газы могут выделяться и из конструкционных материалов: кислород — из поверхностных оксидных пленок; водород — в результате коррозии. Аргон поступает в натрий из защитного объема над ним. Влага попадает через микротрещины в теплообменных трубах парогенератора. Неметаллические примеси находятся в виде оксидов, гидроксидов, нитридов, гидридов натрия и др.

В натриевый контур могут попадать также радиоактивные продукты деления в случае работы реактора с негерметичными твэлами.

Установлена сильная зависимость поступления в натрий продуктов коррозии от концентрации агрессивных газов (в первую очередь, кислорода) и от температуры (табл. 28.1). Основные характеристики примесей в жидком натрии приведены в табл. 28.2.

При подготовке натрия для его использования на АЭС применяют следующие методы очистки:

•отстаивание при температуре, близкой к температуре плавления натрия, за счет разности плотностей примесей и натрия;

•фильтрация через сетчатые фильтры с размером ячеек до 50 мкм или через слой пористого материала с размером каналов до 10 мкм;

•вакуумная дистилляция;

596

Таблица 28.1

Поступление продуктов коррозии в натриевый теплоноситель [15]

Массовая |

|

Интенсивность поступления, |

|

|

||

|

|

|

|

Поступление для БН-350, кг/год |

||

|

|

2 |

|

|

||

концентрация |

|

г/(м æгод), при температуре, °С |

|

|

||

–4 |

% |

|

|

|

|

|

кислорода, 10 |

300 |

500 |

700 |

первый контур* |

второй контур |

|

|

|

|||||

|

|

|

|

|

|

|

5 |

|

0,15 |

6 |

57 |

18 |

3,5 |

|

|

|

|

|

|

|

10 |

|

0,5 |

20 |

182 |

60 |

12 |

|

|

|

|

|

|

|

25 |

|

1,7 |

65 |

603 |

194 |

37 |

|

|

|

|

|

|

|

45 |

|

9,2 |

108 |

4100 |

221 |

30 |

|

|

|

|

|

|

|

* Большие′ значения для первого контура объясняются проведением внутри реактора продолжительных монтажных и наладочных работ.

Таблица 28.2

Основные характеристики натрия и присутствующих в нем неметаллических примесей

Вещество |

|

|

3 |

Температура плавления, °С |

|

Плотность, г/см |

|

||

|

|

|

|

|

Натрий Na |

|

0,93 |

|

98 |

|

|

|

|

|

Оксид Na O |

|

2,27 |

|

1112 |

2 |

|

|

|

|

|

|

|

|

|

Гидроксид NaOH |

2,13 |

|

318 |

|

|

|

|

|

|

Карбонат Na CO |

|

2,51 |

|

851 |

2 |

3 |

|

|

|

|

|

|

|

|

Гидрид NaH |

|

0,92 |

|

800 |

|

|

|

|

|

•горячие ловушки, принцип действия которых основан на способности некоторых материалов (кальция, циркония, титана) взаимодействовать с примесями; для увеличения скорости реакции натрий предварительно нагревают до 600 °С и более;

•холодные ловушки.

Именно последние широко используются для очистки натрия на АЭС. Их принцип действия основан на сильной зависимости растворимости примесей от температуры. Так, например, массовая концентрация кислорода — наиболее важного элемента, определяющего чистоту

–4 |

–2 |

натрия, изменяется от 10 |

до 10 % при увеличении температуры |

от 110 до 300 °С. Установлено, что для ограничения скорости коррозии конструкционных материалов и переноса растворенных элементов из более горячей части контура в более холодную необходимо поддерживать массовую концентрацию кислорода в натрии не выше

–3

10 %. Примерно такая же концентрация обеспечивает и длительное сохранение механических свойств конструкционных материалов. Холодные ловушки обеспечивают требуемую чистоту натрия в усло-

597

|

|

|

|

|

|

|

|

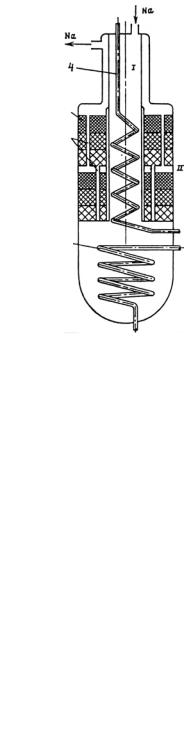

Рис. 28.2. Схема холодной ловушки: |

|

|

|

|

|

|

Na |

||

|

|

|

|

|

|

|

I — зона охлаждения; II — зона фильтрации; III — зона |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отстаивания; 1, 4 — змеевики с хладагентом; 2 — пере- |

Na |

|

|

|

|

||||

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

пускные каналы; 3 — фильтрационная набивка |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

4 |

|

|

I |

|

|

|

|

|

|

|

виях эксплуатации РУ. Схема холодной |

3 |

|

|

ловушки показана на рис. 28.2. |

2 |

|

|

Натрий поступает в ловушку предвари- |

|

|

тельно охлажденным в регенеративном тепло- |

|

|

|

|

|

|

|

|

обменнике и далее охлаждается на змеевиках |

|

|

II |

холодильника. В нижней части ловушки орга- |

|

|||

|

|

|

низуется отстойник, в котором регулятором, |

|

|

|

воздействующим на расход хладагента поддер- |

|

|

|

живается температура на 10—30 °С выше тем- |

|

III |

|

пературы плавления натрия. При охлаждении |

1

натрия концентрация примесей сначала достигает состояния насыщения, а далее примеси выкристаллизовываются из раствора. Часть из них оседает в отстойнике, другая часть задерживается в фильтровальных секциях. Роль фильтровального материала выполняет нержавеющая проволока (путанка), сетка или витая нержа-

веющая стружка, причем плотность набивки увеличивается по ходу

3

очищаемого натрия (от 100 до 400 кг/м ).

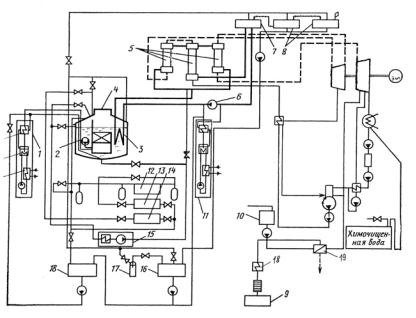

Вкачестве хладагента в холодных ловушках широко используется эвтектика Na-K. На энергоблоке БН-600 применяют газовое охлаждение натрия в ловушках, что упрощает передачу теплоты технической воде. Схему включения ловушек в натриевые контуры можно видеть на рис. 28.3. Там же показаны и другие вспомогательные технологические системы, которые будут рассмотрены далее. Холодные ловушки второго натриевого контура охлаждаются воздухом, а первого контура — азотом. Отведенная газом от натрия теплота в специальных теплообменниках передается воде системы технического водоснабжения.

На очистку отбирается обычно до 0,1 % расхода натрия в каждом контуре.

Впервом контуре РУ с БН-600 установлены четыре ловушки объ-

3

емом 65 м каждая. Натрий на очистку выводится из напорной камеры после ГЦН1 через крышку реактора, прокачивается электромагнитным насосом через систему очистки, расположенную в непосредственной близости от реактора, и возвращается обратно. Особенностью холодных ловушек первого контура является их

598

G

1.1

1.2

1.3

19 |

|

20 |

Рис. 28.3. Упрощенная технологическая схема энергоблока с БН-600:

1 — система очистки натрия первого контура (1.1 — теплообменник-регенератор;

1.2 — холодная ловушка; 1.3 — холодильник); 2 — ГЦН первого контура; 3 — промежуточный теплообменник; 4 — корпус реактора; 5 — парогенератор; 6 — ГЦН второго контура; 7 — буферная емкость; 8 — сбросные (аварийные) баки; 9 — бак чистого конденсата; 10 — бак грязных и обмывочных вод; 11 — система очистки натрия второго контура; 12 — система очистки аргона; 13 — система выдержки активного аргона; 14 — система очистки активного аргона; 15 — система газового разогрева; 16, 18 — баки-накопители натрия первого и второго контуров (дренажные баки); 17 — транспортная натриевая емкость; 19 — конденсатор вторичного пара испарителя; 20 — испаритель

высокая радиоактивность, делающая трудноразрешимой задачу их регенерации или замены. Поэтому реализуется простейшее решение — резервирование ловушек и их проектирование для работы в течение всего срока службы реактора.

Во втором контуре установлено по три ловушки в каждой из трех петель на байпасе главных циркуляционных насосов (ГЦН2). Все холодные ловушки после заполнения натрием поддерживаются в разогретом состоянии; для этого они размещаются в электропечах.

Холодные ловушки, установленные на «холодных» частях контуров циркуляции натрия, позволяют решить главную задачу — поддерживать требуемые концентрации кислорода с удалением неметаллических примесей. В то же время желательно более эффективное удаление продуктов коррозии. Перспективным является и использова-

599

ние специальных ловушек для выведения из теплоносителя радиоактивных нуклидов. Например, при работе реактора с негерметичными

134 |

135 |

твэлами в контуре накапливается цезий ( Cs, |

Cs), определяющий |

радиоактивность теплоносителя. Эффективность применяемых холодных ловушек в отношении цезия невелика, но известен метод выведения цезия из натрия в ловушках с пористым углеродом.

Система приемки натриевого теплоносителя предназначена для приема и заполнения первого и второго контуров натрием, а также для их дренирования. В систему входят баки, перекачивающие насосы, трубопроводы, арматура и измерительные датчики. На энергоблоке БН-600 общая масса натрия для заливки основных и вспомогательных систем, включая реактор и парогенератор, равна примерно 1800 т. Для накопления натрия перед заполнением контуров и для частичного дренирования реактора (до уровня головок тепловыделяющих сборок при необходимости их осмотра) и одной-двух петель второго

3

контура предусмотрены семь баков объемом по 136 м , из них три подключены к первому контуру и четыре — ко второму [47].

Натрий на станцию подается в цистернах большого объема с электрообогревом и защитной подушкой инертного газа. После расплавления в цистерне натрий электромагнитными насосами перекачивается в баки, которые предварительно вакуумируются и заполняются аргоном.

Процедура заполнения контуров натрием — достаточно сложная и включает в себя предварительную тщательную очистку, вакуумирование, заполнение инертным газом, разогрев до температуры 200—230 °С, после чего возможна подача натрия из баков электромагнитными насосами.

Насосы системы приемки могут перекачивать натрий в любой бак, в системы очистки первого и второго контуров или непосредственно в основные технологические контуры.

Во время эксплуатации подпитка контуров натрием осуществляется от баков второго контура, которые имеют постоянную связь со вторым контуром и трубопровод связи со съемным участком с линией подпитки первого контура.

Система компенсации давления. В контурах с теплоносителем — жидким натрием системы с вынесенным компенсатором давления (по типу ВВЭР) не получили распространения по ряду причин. Одна из них связана с созданием надежных уплотнений валов насосов, поворотных пробок реактора и механизмов в них. Если же уплотнение подвижных элементов реактора и другого оборудования осуществляется по газу, то технические решения оказываются более простыми и надежными. Кроме того, в случае специального компен-

600