Зорин В.М. Атомные электростанции

.pdfАммиак постоянно расходуется в цикле вследствие разложения, и поэтому необходима постоянная его дозировка на всас подпиточных насосов с помощью, как правило, одного из двух низконапорных насосов. Высоконапорный насос осуществляет ввод аммиака в напорный трубопровод подпиточных насосов после отвода части подаваемого ими расхода на уплотнения ГЦН. В этом случае уменьшаются потери аммиака с «запирающей» водой главных циркуляционных насосов.

Система высокотемпературной байпасной очистки

теплоносителя первого контура

Система продувки-подпитки вместе с другими рассмотренными вспомогательными системами выполняет основные функции по обеспечению требуемого качества теплоносителя реакторной установки, прежде всего по поддержанию на достаточно низком уровне концентраций растворимых примесей. Однако она оказывается недостаточно эффективна в отношении продуктов коррозии. Опыт эксплуатации АЭС с ВВЭР показывает, что очистка воды на ионообменных фильтрах, загруженных органическими смолами, не оказывает существенного влияния на образование отложений, которые в условиях первого контура содержат активированные продукты коррозии.

Дело в том, что продукты коррозии конструкционных материалов находятся в воде преимущественно в виде частиц различной степени дисперсности. Как уже отмечалось в § 21.4, при движении воды в необогреваемой трубе всегда имеется градиент скорости в диаметральном направлении, а следовательно, и градиент давления, под воздействием которого частицы в основном скапливаются в ядре потока. В воде, отбираемой на продувку с внутренней поверхности трубы, доля нерастворимых примесей оказывается незначительной. В этом, в частности, заключается и проблема отбора «представительной» пробы для анализа на содержание «железа» в контролируемой воде. Процесс образования нерастворимых примесей не компенсируется их выводом с продувкой, и они могут «выходить» из теплоносителя, только образуя отложения.

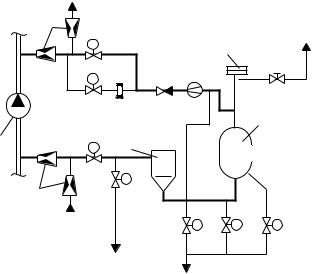

Для очистки неохлажденного теплоносителя от взвешенных активированных продуктов коррозии конструкционных материалов первого контура в число вспомогательных систем введена система высокотемпературной байпасной очистки (СВО-1). Максимальная производительность СВО-1 каждой петли равна 100 т/ч (28 кг/с); при работе реакторной установки расход теплоносителя, отбираемый с напора каждого ГЦН, составляет 60—100 т/ч, или 0,4—0,7 % расхода циркулирующего по петле теплоносителя. Сравним приведенные значения с расходом в систему продувки, который равен до 60 т/ч из первого контура или до 15 т/ч в расчете на одну петлю. Очевидно, что увели-

491

чение расхода при подключении СВО-1 в 5 раз и более позволяет получить заметный результат по уменьшению продуктов коррозии в воде первого контура.

Высокотемпературные установки фильтрации, использующие неорганические сорбенты из мелкодисперсной нержавеющей стали, титана, гранулированного графита и других материалов, имеют ряд технологических преимуществ по сравнению с ионообменными установками:

•пренебрежимо малые потери теплоты, так как очищаемый поток предварительно не охлаждается;

•очистка может производиться при высоком давлении;

•для прокачки среды через фильтры могут использоваться циркуляционные насосы основного технологического контура;

•очищаемая среда не дегазируется, что важно в условиях первого контура ВВЭР, поскольку при увеличенном расходе очищаемой воды не требуется интенсивной компенсации потерь водорода.

Контур высокотемпературной очистки оказывается существенно проще и дешевле по сравнению с низкотемпературной очисткой на ионообменных фильтрах.

Впервые высокотемпературные фильтры (ВТФ) были установлены в 1984 г. на Запорожской АЭС с ВВЭР. Опыт их эксплуатации показал, что содержание нерастворимых фракций продуктов коррозии в теплоносителе заметно снизилось, существенно уменьшилось соотношение между уровнями активности растворимой и нерастворимой фракций. Установлено также практически полное отсутствие шлама и рыхлых отложений на внутренних поверхностях оборудования первого контура.

Таким образом, система байпасной очистки СВО-1 предназначена для удаления из неохлажденного теплоносителя первого контура взвешенных активированных продуктов коррозии конструкционных материалов.

Система состоит из четырех одинаковых контуров на байпасах ГЦН. Основное оборудование, устанавливаемое в каждом контуре, — высокотемпературный фильтр и фильтр-ловушка (рис. 24.10). В некоторых режимах работы не требуется большой расход воды через ВТФ. Для ограничения расхода параллельно основной входной задвижке предусмотрен байпас с дроссельной шайбой, рассчитанной на пропуск 20 т/ч.

Высокотемпературный фильтр — цилиндрический вертикальный сосуд высокого давления с эллиптическими днищами. На верхнем днище приварена входная камера, предназначенная для приема очищаемой воды и равномерного ее распределения по сечению фильтра. Внутри фильтра располагается слой сорбента высотой 0,8 м и объ-

492

|

Продувка первого |

|

|

|

|

|

контура |

|

|

|

|

|

2 |

|

|

|

В коллектор |

|

|

|

|

воздушников |

|

|

Dу = 100 |

|

|

первого контура |

|

|

|

4 |

|

||

|

|

|

|

|

|

|

|

|

|

|

Dу = 10 |

|

|

|

|

|

|

|

|

|

Dу = 50 |

3 |

|

|

|

|

|

|

|

1 |

|

5 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

Dу = 50 |

|

|

|

|

Подпитка первого |

|

|

|

|

|

контура |

|

|

Dу = 25 |

|

|

В коллектор |

|

|

||

|

|

|

|

||

|

дренажей |

|

|

|

|

|

первого контура |

К фильтру- |

|

|

|

|

|

|

|

|

|

|

|

|

контейнеру |

|

|

Рис. 24.10. Схема системы высокотемпературной байпасной очистки теплоносителя первого контура (СВО-1):

1 — главный циркуляционный насос; 2 — сужающие устройства (аварийные ограничители течи); 3 — высокотемпературный фильтр; 4 — заглушка трубы гидровыгрузки сорбента; 5 — фильтр-ловушка

3

емом 0,7 м . Загрузка и выгрузка сорбента производятся сверху с помощью специального устройства.

Очищенная вода отводится из фильтра через дренажную систему — нижнее распределительное устройство щелевого типа, предотвращающее вынос фильтрующего материала.

Фильтр-ловушка (также щелевого типа) предназначен для улавливания высокотемпературного сорбента после ВТФ в случае аварийного разрушения дренажной системы.

Фильтр-контейнер, рассчитанный на давление 1 МПа, предназначен для высокотемпературного сорбента при его гидровыгрузке из ВТФ, что необходимо для проведения ремонта или профилактических работ.

В режимах нормальной эксплуатации перепад давления на ВТФ не превышает 0,5 МПа, на фильтре-ловушке — 0,1 МПа.

493

Вкачестве фильтрующего материала в ВТФ используется титано-

вая крошка (типа ТП-ВС-1), производимая на основе губчатого титана

сразмером фракций около 2 мм. В результате проведенных испыта-

ний были сделаны выводы, что сорбент обладает хорошей механиче-

ской прочностью и сохраняет свои физико-механические свойства

(удельную поверхность, сорбционную емкость и др.) в течение до

10 тыс. ч при температуре обрабатываемой воды до 330 °С; коэффици-

енты очистки воды от загрязнений равны: для железа — 2,0 и более;

меди — 1,5; солей жесткости — 1,6; кремниевой кислоты — 1,4.

Вцелом положительный опыт применения ВТФ на АЭС показал

инекоторые недостатки реализованной технологии обращения с

титановым сорбентом и конструктивные недоработки самих фильт-

ров. Отмечены случаи спекания титановой крошки, трудности с

выгрузкой сорбента, неэффективность операции взрыхления

загрузки. Ведутся поиски решений выявленных проблем. В то же

время отмеченные ранее положительные характеристики высокотем-

пературной фильтрации делают актуальными исследования и других

сорбентов (мелкопористой нержавеющей стали, гранулированного

графита и др.), удовлетворяющих требованиям и условиям примене-

ния на АЭС.

24.3. Система продувки парогенератора

Парогенератор — элемент оборудования паропроизводительной

установки, в котором теплота от теплоносителя первого контура

передается рабочему телу второго контура. В водяном объеме пароге-

нератора происходит увеличение концентраций подавляющего боль-

шинства примесей, поступающих с питательной водой, поскольку их

унос с паром существенно меньше. Для стабилизации концентрации

примесей на приемлемом уровне организуется непрерывная про-

дувка парогенератора — постоянный вывод относительно неболь-

шого расхода воды из водяного объема.

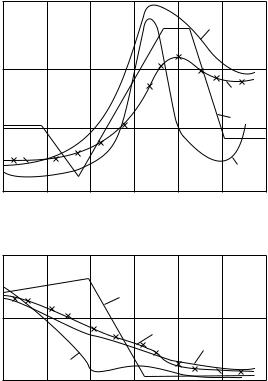

Место вывода непрерывной продувки должно выбираться с уче-

том того, что распределение примесей в современных парогенерато-

рах (давление более 5 МПа) неравномерное, при этом могут быть

зоны с большими градиентами концентраций. Такие распределения

были обнаружены при проведении теплохимических испытаний

парогенераторов на ряде АЭС в 80-х годах прошлого века (см. [36] и

рис. 24.11).

494

Sв/Sп.в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

200 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

4 |

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

3 |

|||

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

0 |

|

2 |

4 |

|

6 |

|

8 |

|

10 |

l, м |

|

|

|

|

|

а) |

|

|

|

|

|

Sв/Sп.в |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

100 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

||

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|||

|

|

3 |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

0 |

|

2 |

4 |

|

6 |

|

8 |

|

10 |

l, м |

|

|

|

|

|

б ) |

|

|

|

|

|

Рис. 24.11. Распределение концентраций примесей типа натрия вдоль продольной оси парогенератора ПГВ-1000 при равномерной по его длине раздаче питательной воды (а) и при неравномерной ее раздаче с увеличенным расходом в зоне горячего торца (б — ПГВ-1000М):

1 — результаты расчета концентраций под пучком труб; 2 — то же над пучком труб;

3 — то же на погруженом дырчатом листе; 4 — по данным промышленных испытаний

Запишем уравнение баланса для некоторого вида примеси:

|

|

D |

S |

= D (k + y )S + D |

S |

, |

(24.1) |

|

|

п.в |

п.в |

0 p 0 в |

пр |

пр |

|

где D |

= D (1 + y ) + D |

— расход питательной воды; D — расход |

|||||

п.в |

0 |

0 |

пр |

|

|

0 |

|

сухого |

насыщенного |

пара, отводимого из |

парогенератора; |

S и |

|||

|

|

|

|

|

|

|

п.в |

S— концентрации примеси в питательной воде и в воде продувки;

пр

S — усредненная концентрация примеси в водяном объеме пароге-

в

495

нератора; y — относительный унос влаги с паром (его влажность);

0

k — коэффициент распределения примеси между паром и водой в

р

состоянии равновесия.

Из уравнения (24.1) следует, что в стационарном режиме работы

парогенератора (расходы D , D , D не изменяются во времени,

п.в 0 пр

как и концентрация S ) масса примесей, поступающих с питатель-

п.в

ной водой, равна массе примесей, уносимых с паром и выводимых с продувкой. Если концентрация примеси в продувочной воде уменьшилась, то, следовательно, увеличился вынос примеси с паром.

Уменьшение концентрации примеси в продувочной воде может иметь место по двум причинам. Первая — увеличение влажности пара вследствие, например, повышения уровня воды в парогенераторе. Вторая причина связана с местом вывода продувки. При этом

сравнительно небольшому уменьшению S будет соответствовать

пр

большее увеличение S , поскольку k существенно меньше единицы,

вp

аотносительная влажность y заметно меньше относительного рас-

0

хода продувки р = D /D .

пр 0

Из приведенного уравнения можно видеть, что наилучшие условия работы парогенератора (минимальное содержание примесей в водяном объеме) и турбины (наименьший унос примесей с паром) будут достигнуты при выводе продувки из зоны с максимальной концентрацией примесей.

Такая зона, удобная для вывода продувки, была создана в модернизированном варианте парогенератора ПГВ-1000М. Посредством уменьшения раздачи питательной воды со стороны «холодного» торца и соответствующего ее увеличения в «горячем» торце был организован направленный ток воды в водяном объеме от «горячего» торца к «холодному». По мере движения воды и ее испарения концентрации примесей в ней возрастают. Максимум концентраций примесей оказался в зоне трубного пучка, ближайшей к «холодному» торцу, ее можно назвать «солевым» отсеком парогенератора. Непрерывная продувка была организована на сливе воды с погружного дырчатого листа (ПДЛ) в «холодный» торец. Чтобы продувочная вода не оказалась разбавленной питательной водой, выносимой на лист паром, на ПДЛ была поставлена перегородка в том месте, где над трубным пучком раздачи питательной воды уже не было (см. рис. 24.12).

Для обеспечения высокой надежности теплопередающей поверхности нормы качества продувочной воды должны разрабатываться с обязательным учетом распределения примесей в водяном объеме парогенератора. Для этого необходимы расчетные исследования с помощью верифицированных математических моделей, а также

496

Таблица 24.2

Нормы качества продувочной воды парогенераторов из «солевого» отсека при

эксплуатации энергоблока на энергетических уровнях мощности более 50 % N [37]

ном

|

|

|

Уровень отклонения |

|

|

|

от нормируемых значений |

||

Нормируемый |

Нормируемое |

|

|

|

показатель |

значение, |

первый |

|

третий |

|

|

|

||

качества |

не более |

(7 сут. → |

второй |

|

|

(24 ч → «холод- |

|||

|

|

|

||

|

|

50% N ) |

(24 ч → МКУ) |

|

|

|

|

ное» состояние) |

|

|

|

ном |

|

|

|

|

|

|

|

Удельная |

5 |

5—9 |

9—15 |

>15 |

электрическая |

|

|

|

|

проводимость |

|

|

|

|

Н-катионированной |

|

|

|

|

пробы, мкСм/см |

|

|

|

|

|

|

|

|

|

Концентрация, |

|

|

|

|

3 |

|

|

|

|

мкг/дм : |

|

|

|

|

|

* |

|

|

|

натрия |

300 |

500—1000 |

1000—1500 |

>1500 |

хлорид-ионов |

100 |

100—300 |

300—500 |

>500 |

сульфат-ионов |

200 |

200—600 |

600—1000 |

>1000 |

|

|

|

|

|

pH (диагностический |

|

8,5—9,2 |

|

|

показатель) |

|

|

|

|

|

|

|

|

|

* |

|

|

3 |

|

Допускается повышение концентрации до 500 мкг/дм в течение не более 15 сут без

снижения мощности.

натурные испытания. Для парогенератора ПГВ-1000М такие исследования и испытания были выполнены.

Нормы качества рабочей среды устанавливаются в зависимости от мощности, на которой в данный период времени работает энергоблок [37]. Для ПГВ-1000М нормы качества приведены в табл. 24.2.

Допустимые продолжительности работы энергоблока на энергетических уровнях мощности при отклонении одного или нескольких нормируемых показателей (не более 7 сут — для первого уровня отклонений и не более 24 ч — для второго), как и предписываемые действия после истечения указанных сроков (снижение мощности

энергоблока до 50 % N — для первого уровня и перевод реактора

ном

на минимальный контролируемый уровень мощности — для второго), совпадают с установленными для реакторов двухконтурных АЭС нормами качества теплоносителя.

Кроме растворимых примесей в воде присутствуют в значительном количестве и нерастворимые, в виде частиц различной дисперсности. В основном это продукты коррозии конструкционных материалов оборудования второго контура. Их малые размеры (от

497

нескольких микрон до сотен микрон) и, как правило, гидратированная форма приводят к тому, что при работе парогенератора эти частицы циркулируют с рабочим телом практически так же, как растворимые. В то же время они могут осаждаться в зонах, где скорости воды близки к нулю — на нижней образующей корпуса парогенератора под пакетами теплопередающих труб, в «карманах» (местах вварки) коллекторов теплоносителя. Наибольшая скорость осаждения будет там, куда поступает вода с наибольшим содержанием примесей. Возникает опасность подшламовой коррозии и «забивания» штуцеров трубопроводов, приваренных к нижней части корпуса парогенератора, в которых отсутствует проток воды. Для удаления осажденных примесей организуется периодическая продувка, которая, очевидно, не должна быть длительной.

Еще одна особенность поведения примесей — это явление их «прятания-выноса» (или «хайд-аут»).

При работе парогенератора вода направленными потоками подходит к теплопередающей поверхности (к парогенерирующим трубам) вместе с содержащимися в ней примесями. В обратном направлении отходит образующийся на поверхности пар, унося существенно меньшее количество примесей, в основном способных растворяться в паре. Происходит концентрирование (накопление, «прятание») примесей в пристенном слое. Под действием градиента концентраций и пропорционально коэффициенту диффузии возникает движение растворимых примесей от стенки в ядро потока рабочего тела. Таким образом, диффузия и растворимость в паре примесей уравновешивают их поступление к поверхности, и концентрация таких примесей в пристенном слое стабилизируется. Для других растворимых примесей стабилизация наступает в условиях их частичного осаждения (прикипания) на поверхности нагрева. При останове парогенератора (или снижении его нагрузки) примеси, накопленные в пристенном слое, полностью или частично переходят в водяной объем.

Специфично поведение нерастворимых примесей. В пристенный слой они также поступают с водой и практически не уносятся с паром. Обладая конечными, хотя и малыми размерами, на границе ламинарного подслоя они оказываются в условиях, когда скорость воды со стороны ядра потока превосходит скорость в ламинарном подслое. Возникают вращение частиц и разность давлений (эффект Г. Магнуса), действующая на частицу в направлении от стенки и уравновешивающая силу потока воды, движущейся к стенке. Большая часть нерастворимых примесей во время работы парогенератора скапливается в пристенном слое, а с продувкой выводится их незначительная часть. Только после останова парогенератора они оказываются в его водяном объеме. Когда циркуляция рабочего тела прак-

498

тически полностью прекращается, начинается их медленное осаждение на нижнюю образующую парогенератора и частично на теплопередающие трубы. Если слой осажденных частиц оказывается значительным, то после включения парогенератора в работу все частицы не успевают возобновить циркуляцию с водой, и часть их «прикипает» к поверхности, образуя отложения. Для уменьшения таких отложений предложен вариант парогенератора (ПГВ-1000МК) с увеличенным диаметром корпуса, увеличенным пространством под трубами и с коридорным (вместо шахматного) расположением труб в водяном объеме. Вероятность осаждения частиц на трубах при коридорном их расположении меньше.

Система продувки парогенератора предназначена для поддержания концентраций примесей, в первую очередь — коррозионноактивных, на уровне, устанавливаемом нормами (см. табл. 24.2). Система обеспечивает непрерывную и периодическую продувки парогенератора, а также его дренирование после останова энергоблока и уменьшения давления в парогенераторе до атмосферного.

В результате появления межконтурной неплотности в воде парогенератора и в его продувочной воде могут оказаться радиоактивные примеси, содержащиеся в теплоносителе первого контура. Поэтому к рассматриваемой системе предъявляются соответствующие требования.

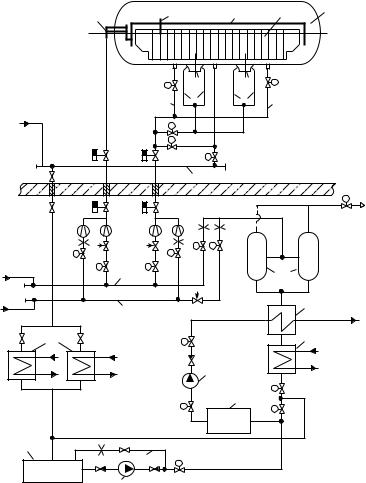

Схема продувки парогенератора неоднократно изменялась в целях повышения ее эффективности в отношении как растворимых, так и нерастворимых примесей. Один из последних вариантов схемы для парогенератора с «солевым» отсеком приведен на рис. 24.12.

Парогенераторная установка энергоблока с ВВЭР-1000 состоит, как известно, из четырех парогенераторов. Влияние продувок отдельных парогенераторов друг на друга исключено. Продувочные трубопроводы подключены к коллекторам, общим для всех парогенераторов.

Непрерывная продувка производится из «солевого» отсека с расходом не менее 2,1 кг/с (7,5 т/ч; линия 7 на рис. 24.12). Периодиче-

ская продувка осуществляется по линиям, подключенным к нижней образующей корпуса парогенератора и к карманам коллекторов теплоносителя, с общим расходом продувочной воды не менее 5,5 кг/с

(20 т/ч). В линиях периодической продувки всегда имеется небольшой расход для обеспечения прогрева трубопроводов во избежание термических напряжений в момент включения продувки. Этот расход позволяет также избежать забивания отводящих патрубков и карманов коллекторов нерастворимыми примесями (шламом). Для регулирования расходов продувочной воды в коллектор непрерывной продувки на линиях установлены регулирующие клапаны.

499

7 |

|

4 |

|

3 |

2 |

1 |

|

|

|

|

|

|

|

|

|

|

5 |

6 |

|

|

|

|

10 |

8 |

9 |

10 |

|

|

|

|

|

|

||

23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

24 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

|

|

14 |

|

23 |

|

|

|

|

||

|

|

|

|

|

|

|

23 |

13 |

|

|

|

|

15 |

|

|

|

|

|

||

|

|

|

|

|

|

25 |

19 |

|

|

|

|

|

16 |

|

|

|

|

|

||

|

26 |

|

|

|

|

26 |

|

|

|

18 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

17 |

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

22 |

|

|

|

|

|

21 |

|

|

|

|

|

Рис. 24.12. Схема продувки парогенератора ПГВ-1000М:

1 — парогенератор; 2 — теплообменная поверхность; 3 — погружной дырчатый лист; 4 — перегородка «солевого» отсека; 5 — «холодный» коллектор теплоносителя; 6 — «горячий» коллектор; 7 — продувка «солевого» отсека (трубопроводы

28×3); 8, 9 — продувка «карманов» коллекторов (трубопроводы 28×3); 10 —

продувка с нижней образующей корпуса парогенератора (трубопроводы 89×6);

11 — коллектор дренажа парогенераторов; 12 — коллектор непрерывной продувки;

13 — коллектор периодической продувки; 14 — расширители продувочной воды;

15 — регенеративный теплообменник; 16 — доохладитель; 17 — спецводоочистка (СВО-5); 18 — насос очищенной воды; 19 — охладители дренажей; 20 — дренажный бак; 21 — дренажный насос; 22 — линия рециркуляции с дроссельной шайбой; 23 —

от других парогенераторов; 24 — в коллектор греющего пара деаэратора ПТУ; 25 —

в деаэратор ПТУ (или в расширитель дренажей машзала); 26 — вода системы технического водоснабжения неответственных потребителей электростанции

500