Зорин В.М. Атомные электростанции

.pdfНа первом этапе для отвода остаточных тепловыделений, которые значительны, используются парогенераторы. При отключенной турбине образующийся в них пар через БРУ-А сбрасывается в атмосферу. Очевидна необходимость подпитки парогенераторов питательной водой во избежание перерыва в отводе теплоты от первого контура и недопустимого повышения температуры теплоносителя и оболочек твэлов.

Второй этап может начаться после снижения давления в первом контуре, на что требуется время. Отвод теплоты от реактора на этом этапе производится активной частью САОЗ низкого давления по схеме планового расхолаживания.

Система аварийной питательной воды (или система аварийной подпитки парогенераторов) предназначена для отвода остаточных тепловыделений и расхолаживания реакторной установки в аварийных режимах обесточивания энергоблока и при нарушениях подачи питательной воды в ПГ вследствие выхода из строя оборудования или трубопроводов питательного тракта. Вода должна подаваться из баков запаса обессоленной воды аварийными питательными насо-

3

сами не менее чем в два парогенератора расходом 150 м /ч (при давлении в ПГ 6,4 МПа) и не позднее 2 мин после начала аварии. Фактически вода от насосов начинает поступать в парогенераторы не позднее, чем через 60 с после получения сигнала на их включение. Как показывают результаты проектных расчетов ОКБ «Гидропресс», в этом случае создаются условия для расхолаживания РУ с незначительным повышением температуры теплоносителя на выходе из активной зоны в начальный период аварии [35].

Система аварийной подпитки ПГ выполнена из трех независимых каналов в соответствии с принципом единичного отказа.

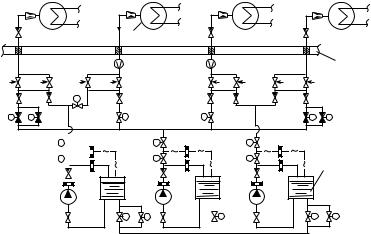

Основное оборудование каждого канала системы следующее (рис. 25.4):

• бак запаса обессоленной воды цилиндрической формы, изготов-

3

ленный из стали марки Ст3, объемом 500 м ; запас воды в баке достаточен для расхолаживания первого контура через БРУ-А до давления менее 1,8 МПа, когда к нему можно подключить систему аварийно-планового расхолаживания;

• насосный агрегат с электродвигателем и аварийным питатель-

3

ным насосом ПЭА-150-85 (подача 150 м /ч, давление 9,1 МПа).

В систему также входят трубопроводы, дроссельные шайбы для ограничения расхода воды на байпасе насоса, запорные задвижки, регулирующие клапаны уровня воды в ПГ (при отсутствии течи во втором контуре) и расхода (в парогенератор с течью рабочей среды), контрольно-измерительные приборы.

531

ПГ1

|

|

Насос аварийной  1 подпитки

1 подпитки

ПГ4 |

ПГ2 |

Парогенератор

Парогенератор

|

|

|

|

|

|

|

|

|

3 |

2 |

|

|

|

ПГ3

Гермооболочка

|

|

Бак запаса обессоленной воды

|

|

Рис. 25.4. Система аварийной подпитки парогенераторов:

1—3 — номера аварийных питательных насосов и каналов системы

Поскольку вода в баках имеет сравнительно низкую температуру (10—50 °С), ее подача в ПГ осуществляется через специальный патрубок, приваренный к днищу парогенератора, с тепловой рубашкой, исключающей контакт металла трубы с холодной водой с прогретым металлом днища. Непосредственно перед вводом аварийной пита-

тельной воды в ПГ установлен ограничитель течи.

При работе энергоблока на мощности в нормальных условиях эксплуатации система находится «в дежурстве», в состоянии полной

готовности к выполнению своих функций.

Ввод системы в работу производится автоматически по сигналам

защит САОЗ: |

|

|

обесточивания; |

|

|

разрывных защит первого контура t |

и p |

; |

s10 |

|

го1,3 |

разрывной защиты второго контура t |

(см. с. 516). |

|

s75 |

|

|

При получении одного из сигналов в работу должны включаться все три канала.

Как видно из рис. 25.4, два аварийных питательных насоса включены в технологическую схему таким образом, что каждый из них снабжает водой два ПГ, а третий насос может подавать воду ко всем четырем парогенераторам.

Система построена таким образом, что при возникновении вероятных отказов, не зависящих от причины аварийной ситуации (исходного события аварии), обеспечивается подача воды, по крайней мере, в два ПГ. В качестве примера рассмотрим такой единич-

532

ный отказ — течь трубопровода аварийной питательной воды ПГ4 под гермооболочкой (см. рис. 25.4).

В этом случае за счет испарения (подвод теплоты с теплоносителем продолжается) уровень воды в ПГ4 будет понижаться. В соответствии с программой управления регулятор подачи воды в этот парогенератор переключается с регулирования уровня на регулиро-

3

вание расхода в пределах до 75 м /ч (подача от одного насоса с учетом его характеристики и расхода по байпасу). Закрывается нормально открытая задвижка на линии от третьего насоса к ПГ4 и открывается нормально закрытая задвижка на линии к ПГ1 (установлена с резервом). Первый насос оказывается работающим на парогенератор с течью, а два остальных подают воду в три неаварийных парогенератора.

Можно убедиться, что если в рассматриваемой ситуации произошел незапуск одного из аварийных питательных насосов, то один из оставшихся будет подавать воду в течь, а другой подавать воду в два парогенератора.

25.2. Локализующие системы

Согласно нормам и правилам, принятым в РФ, один из основополагающих принципов, на котором базируется работа реакторной установки, — это ограничение последствий возможных аварий.

Компоновка оборудования АЭС, в составе которого имеются источники радиоактивного излучения, должна исключать возможность вредного его влияния на персонал АЭС, окружающую среду и население.

При авариях с разрывом первого контура возможен выброс радиоактивных веществ во внутреннее пространство помещений. Чтобы удержать среду, выходящую из первого контура с высокими давлением и температурой, используется защитная оболочка (специальная строительная конструкция). В настоящее время в мире построено более 140 защитных оболочек различных типов. В России первая защитная оболочка была сооружена на пятом блоке Нововоронежской АЭС. В более ранних проектах предусматривались прочноплотные боксы и герметичные помещения (ВВЭР-440, РБМК-1000).

На АЭС с ВЭЭР-1000 используется защитная оболочка из предварительно напряженного бетона (рис. 25.5) наружным диаметром 48 м и высотой примерно 54 м, с плоским днищем (на отметке 13,2 м) и куполообразным верхом (на отметке 66,35 м). Толщина бетонной стенки оболочки 2,4 м. Герметичность оболочки обеспечивается внутренней металлической облицовкой толщиной 8 мм. Показанные на рис. 25.5 шахта реактора и боксы также герметичны.

533

66,65

6

46,5

5

36,9

33

|

|

25,7 |

4 |

2 |

19,34 |

|

|

1

13,2

Рис. 25.5. Размещение основного оборудования РУ с ВВЭР-1000 в защитной оболочке:

1 — шахта реактора; 2, 3, 4 — боксы соответственно компенсатора давления, парогенераторов и ГЦН; 5 — загрузочно-разгрузочная машина; 6 — подъемный кран

Предварительное напряжение в бетоне (сжимающее цилиндрическую конструкцию) создается натяжением арматуры — пучков высокопрочной проволоки диаметром 135—150 мм (диаметр проволоки 5 мм). Бетон выдерживает большие сжимающие напряжения, чем растягивающие. Арматура проходит в специальных спиралевидных каналах. Каналы образуются на этапе строительства замоноличиванием в бетоне гибких полиэтиленовых труб диаметром 225 мм. Арматура натягивается до проектных усилий специальным оборудованием. При повышении давления внутри оболочки сжимающие напряжения сначала уменьшаются, а затем только могут появиться

3

растягивающие напряжения. Объем оболочки равен 67 тыс. м , мак-

534

*

симальное расчетное внутреннее давление — 0,5 МПа , которое может возникнуть при полном выходе теплоносителя первого контура в случае его разрыва. В качестве допустимой установлена утечка из-под оболочки в окружающую среду, равная 0,3 % ее объема в сутки (при расчетном давлении внутри нее).

Основное оборудование и ГЦТ первого контура трубопроводами связаны с вспомогательными технологическими системами нормальной эксплуатации и системами безопасности, оборудование которых находится, как правило, вне оболочки.

Через оболочку проходят также трубопроводы систем вентиляции, отбора проб теплоносителя и газовоздушной среды, кабели различного назначения и т.п. Стены и перекрытия герметичной оболочки в местах пересечения их трубопроводами или кабелями оборудуются специальными герметичными проходками, в которых трубопроводы и оболочки кабелей неподвижны при изменении их температуры. Предотвращение выхода радиоактивной среды за пределы оболочки при разрывах, например, трубопроводов вспомогательных систем обеспечивается изолирующей (отсечной) арматурой: запорными клапанами, задвижками, шиберами (на воздуховодах), обратными клапанами. На рис. 25.6 показаны схемы так называемых

локализующих групп, в которые кроме изолирующей арматуры входят герметичные проходки и участки трубопроводов до устанавливаемой арматуры. Обозначенные на рисунке классы устройств изоляции следующие:

класс I — для трубопроводов, соединенных с первым контуром или непосредственно с атмосферой под гермооболочкой.

В отличие от схемы, показанной на рисунке, для систем продувкиподпитки первого контура, промконтура охлаждающей воды, технической воды ответственных потребителей и некоторых других на входящих и выходящих трубопроводах устанавливаются по одной запорной задвижке с пневмоприводом внутри гермозоны и последовательно по две задвижки сразу после выхода трубопровода из оболочки;

класс II — для трубопроводов со средой, отделенной от теплоносителя первого контура или атмосферы под оболочкой каким-либо барьером (трубной поверхностью в теплообменниках, перегородкой, мембраной);

класс III — для трубопроводов, которые должны оставаться в работе в процессе аварии (системы САОЗ, спринклерной системы

ит.п.);

* Перед вводом энергоблока в эксплуатацию оболочка испытывается на герметичность при давлении 0,5 МПа; ежегодные проверки на герметичность проводятся при избыточном давлении 0,07 МПа. Оболочка способна выдержать также удар падающего со скоростью 750 км/ч самолета массой 10 т.

535

Технологические системы внутри гермооболочки

Класс IV Класс III Класс II Класс I

Технологические системы вне гермооболочки

Условные обозначения

— быстродействующая арматура с пневмоприводом

— электроприводная арматура

— арматура с ручным приводом на замке

— обратный клапан

Рис. 25.6. Схемы локализующих групп

класс IV — для трубопроводов, отключаемых при работе блока на мощности или при сохранении достаточно высоких параметров в первом контуре (подачи азота в компенсатор давления перед заполнением первого контура водой, дренажей ПГ и др.). При закрытии проходов-шлюзов в гермооблочку перед выводом реактора на МКУ арматура должна быть закрыта и заперта на замок.

Пневмоприводы арматуры классов I и II работают от системы сжатого воздуха. В нормальных условиях эксплуатации сжатый воздух, подводимый к приводам, поддерживает арматуру в открытом состоянии. Для обеспечения надежности подача воздуха резервируется. В случае аварии подача сжатого воздуха прекращается и отсечная арматура закрывается.

*

Спринклерная система является технологической системой безопасности. Она предназначена, в первую очередь, для смягчения последствий аварии с «большой» течью первого контура. Теплоноситель с высокими параметрами, выходя под оболочку, превращается в

*

Sprinkler (английск.) — оросительная головка.

536

пар, содержащий радиоактивные вещества, прежде всего газообразные — в случае значительных поврежедений твэлов. Цели ввода в

работу спринклерной системы следующие:

•конденсация образующегося в результате течи пара с возвратом конденсата в цикл аварийного охлаждения активной зоны;

•ограничение роста избыточного давления под гермооболочкой значением не более 0,03 МПа, предотвращение роста напряжений в материале защитной оболочки до предельных значений;

•связывание радиоактивных изотопов йода с помощью дозируемого в спринклерную воду пентабората калия.

Кроме того, система предназначена для аварийного заполнения бассейна выдержки при нарушениях в системе его охлаждения. В

этом режиме система включается в работу оператором с БЩУ.

Система выполнена в виде трех независимых каналов, оборудование которых физически разделено (размещено в разных помеще-

ниях РО).

К основному оборудованию системы (рис. 25.7) относятся:

3

• спринклерный насос (ЦНСА-700-140, подача 700 м /ч, давление

1,4 МПа);

3

• бак спринклерного раствора (объемом 6 м ; с концентрациями

3 3

борной кислоты 160 г/дм , ионов калия 105 мг/дм , гидразин-гидрата

3

15 мг/дм — для связывания кислорода при хранении раствора в баке);

•разбрызгивающие устройства — три (по числу каналов) независимых кольца под куполом оболочки с 20 форсунками на каждом;

•водоструйный насос (эжектор) для перекачки спринклерного раствора на всас насоса ЦНСА-700-140 (давление рабочей жидкости

3

на входе 0,7—1,2 МПа, подача 50 м /ч; давление перекачиваемой

3

жидкости на выходе 0,4—0,7 МПа и ее расход до 10 м /ч).

Расход перекачиваемой струйным насосом жидкости и состав раствора, подаваемого к форсункам, зависят от требуемых функций системы (нужно ли, например, активное связывание йода) с учетом влияния раствора на подкритичность топлива в активной зоне.

Кроме названного оборудования в спринклерной системе при работе используются общие с активной частью САОЗ бак-гидроак- кумулятор в нижней части гермозоны под оболочкой и теплообменник аварийного расхолаживания.

Показанная на рис. 25.7 байпасная линия с арматурой и дроссельной шайбой предназначена для рециркуляции воды при пуске спринклерного насоса.

537

|

|

|

|

11 |

|

||||

|

|

|

|

10 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

5 |

|

||

|

|

|

|

|

|

||||

|

|

|

|

9 |

|||||

|

|

|

|

||||||

|

|

|

|

||||||

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

6 |

|

|||||

|

|

|

2 |

|

|||||

|

|

|

7 |

|

|||||

|

|

|

|

|

|||||

|

|

3 |

|

8 |

|

||||

|

|

|

|

|

|||||

Рис. 25.7. Принципиальная схема спринклерной системы и систем аварийного ввода бора высокого давления и аварийного охлаждения зоны низкого давления (вертикальные штриховые линии — условные границы между системами):

1 — бак-гидроаккумулятор; 2 — теплообменник аварийно-планового расхолаживания; 3 — насос аварийно-планового расхолаживания; 4 — насос аварийного ввода бора высокого давления; 5 — бак запаса раствора борной кислоты; 6 — линия рециркуляции воды при пуске спринклерного насоса; 7 — спринклерный насос; 8 — водоструйный насос; 9 — бак запаса спринклерного раствора; 10 — к бассейну выдержки ТВС; 11 — к разбрызгивающим форсункам

Заметим, что спринклерный насос по своим характеристикам может использоваться для длительного охлаждения активной зоны при отказе насосов низкого давления, что и предусматривалось в некоторых проектах как функциональный резерв активной части САОЗ.

25.3. Системы безопасности в проектных авариях

Системы безопасности разрабатываются после всестороннего анализа аварий, возможных в системах основного технологического процесса АЭС: технологических, электротехнических, контроля и управления. Затем в анализ включаются разрабатываемые системы безопасности и вспомогательные системы нормальной эксплуатации. Проектные аварии — это аварии, для которых обоснованы приемлемые уровни последствий в результате функционирования систем безопасности, включаемых в проект электростанции. Обоснование может быть экспериментальным, для чего создаются специальные экспериментальные стенды, или расчетным на основе верифицированных (подтвержденных экспериментальными исследованиями) расчетных кодов. На экспериментальных стендах или с помощью расчетных кодов проверяются также рекомендуемые операторам процедуры по управлению в целях смягчения последствий конкретных аварий.

538

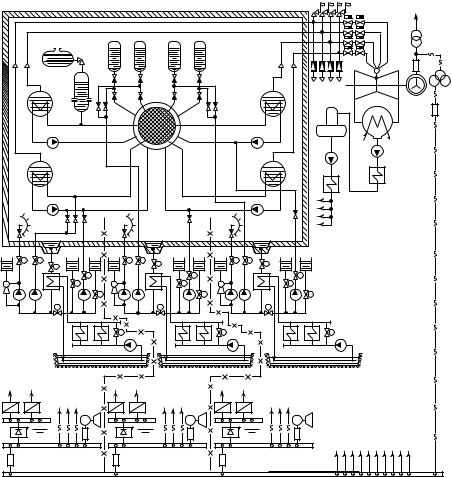

Далее будет рассмотрено, какие из систем безопасности вводятся в работу при определенных проектных авариях в системах и оборудовании первого контура АЭС с ВВЭР. Иллюстрацией к тексту может служить схема, приведенная на рис. 25.8, взятом из [1]. Обратим внимание на особенности схемы, где показаны:

все основное оборудование первого контура, размещаемое под герметичной оболочкой;

все три канала технологических систем безопасности (хотя и не всех), включая гидротехническую часть (устройства охлаждения, циркуляционные насосы технической воды);

все три канала электротехнических систем безопасности, дающие представление об их структуре;

связи первого контура со вторым и с электротехнической частью электростанции.

Сначала кратко рассмотрим, каким образом решаются основные задачи — останов реактора, его поддержание в подкритическом состоянии, отвод остаточных тепловыделений — при плановом останове энергоблока.

Останов энергоблока начинается с уменьшения его мощности. Мощность турбины снижают со скоростью, предписанной заводомизготовителем, и одновременно снижают мощность реактора опусканием стержней-поглотителей СУЗ в активную зону. После того как мощность турбогенератора достигает уровня собственных нужд АЭС, электроснабжение собственных нужд переводят на резервный трансформатор и турбогенератор отключают от сети. Реактор заглушают, погружая в активную зону все поглощающие стержни СУЗ. С этого момента начинается собственно расхолаживание энергоблока.

На первом этапе расхолаживание проводится уменьшением температуры теплоносителя со скоростью 30 °С/ч. Снижают и давление в первом контуре, поддерживая его в 2—3 раза выше давления насыщения. Образующийся в парогенераторах пар через БРУ-К сбрасывается в конденсаторы.

Второй этап расхолаживания начинается после достижения в первом контуре температуры 150 °С и давления 1,8 МПа, т.е. через 56 ч после начала первого этапа. Вводится в работу система аварийно-планового расхолаживания, так как только при давлении ниже 1,8 МПа могут быть открыты задвижки, через которые вода из первого контура сможет поступать к насосу аварийно-планового расхолаживания (см. рис. 25.1). Запускаются насосы, прогреваются трубопроводы системы, и с открытием задвижек на напорной линии начинается поступление воды в первый контур. Эксплуатация ГЦН при давлении, меньшем 1,5 МПа, запрещена, и они останавливаются. Циркуляция теплоносителя через активную зону обеспечивается насосом ава- рийно-планового расхолаживания с отводом теплоты через теплооб-

539

Гермооболочка |

|

|

В энергосистему |

||

|

|

|

|

||

13 |

13 |

|

|

|

28 |

|

|

|

|

||

|

|

|

|

5 |

27 |

4 |

|

|

В атмо- |

|

|

2 |

|

2 |

|

|

|

1 |

сферу |

|

|

||

|

|

6 |

12 |

||

|

|

|

|||

|

|

|

|

||

|

|

|

9 |

|

|

3 |

|

3 |

|

|

|

|

|

|

10 |

7 |

|

2 |

|

2 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

парогенераторамК |

11 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

8 |

|

3 |

|

~ |

|

|

|

|

~ |

|

3 |

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

||||

14 |

|

15 |

16 |

|

14 |

|

|

15 |

16 |

14 |

|

|

15 |

16 |

|

|

|

|

|

|

|

∼ |

|

|

|

∼ |

|

|

|

|

|

|

17 |

|

|

|

|

17 |

|

|

|

|

17 |

|

|

|

|

|

|

|

18 |

|

|

|

|

18 |

|

|

|

18 |

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

19 |

20 |

|

|

|

|

19 20 |

|

|

|

19 |

20 |

|

|

|

|

Технолог. |

21 |

|

|

Технолог. |

|

21 |

Технолог. |

|

21 |

|

|||||

|

канал 1 |

|

|

|

канал 2 |

|

|

|

канал 3 |

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Охладители воды: |

|

|

|

22 |

|

|

|

22 |

|

|

|

22 |

|||

№1 |

|

|

|

|

|

№2 |

|

|

|

№3 |

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

29 |

|

|

|

|

|

29 |

|

|

|

|

|

|

КИП. Защитная арматура |

КИП. Защитная арматура |

КИП. Защитная арматура |

|

||||||||||||

|

К насосам |

|

|

|

К насосам |

|

|

|

К насосам |

|

|

||||

~ = ~ |

18, 19, 20 |

|

~ = |

|

18, 19, 20 |

|

|

|

18, 19, 20 |

|

|

||||

= 23 |

|

24 |

|

~ = 23 |

|

24 |

~ = ~ = 23 |

24 |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Электропитание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

26 |

|

25 |

|

|

|

26 |

|

25 |

|

|

26 |

|

25 |

потребителей |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

собственных нужд |

Электропитание |

|

|

|

Электропитание |

|

Электропитание |

|

|

|||||||

механизмов техноло- |

|

|

механизмов техноло- |

механизмов техноло- |

|

||||||||||

гического канала 1 |

|

|

гического канала 2 |

гического канала 3 |

|

|

|||||||||

Рис. 25.8. Упрощенная схема АЭС с ВВЭР с системами безопасности и с электротехническими системами:

1 — реактор; 2 — парогенераторы; 3 — ГЦН; 4 — компенсатор давления; 5 — турбина; 6 — конденсатор; 7 — конденсатный насос; 8 — группа ПНД; 9 — деаэратор;

10 — питательный насос; 11 — группа ПВД; 12 — электрогенератор; 13 — гидроемкости САОЗ; 14 — баки запаса спринклерного раствора; 15 — баки аварийного запаса раствора борной кислоты; 16 — баки запаса борного концентрата; 17 — теплообменники аварийно-планового расхолаживания; 18 — насосы аварийного ввода бора высокого давления; 19 — спринклерные насосы; 20 — насосы аварийно-плано- вого расхолаживания низкого давления; 21 — теплообменники системы промконтура (сам промежуточный контур не показан); 22 — циркуляционные насосы технической воды ответственных потребителей; 23 — шины электропитания потребителей 1-й категории; 24 — дизель-генераторы; 25 — шины электропитания потребителей 2-й категории; 26 — электроаккумуляторные батареи; 27 — трансформатор собственных нужд; 28 — трансформатор, повышающий напряжение; 29 — условная граница между каналами систем безопасности

540