Зорин В.М. Атомные электростанции

.pdfтеплоносителя и вынос его из корпуса реактора. Разрыв паропровода парогенератора эквивалентен вводу в реактор положительной реактивности: давление в парогенераторе падает, теплоотвод от теплоносителя увеличивается, температура воды на входе в активную зону и выходе из нее уменьшается, и отрицательный температурный коэффициент реактивности вызывает увеличение мощности реактора. Во всех авариях, когда появляется вероятность перегрева верхней части твэлов, вода от насосов аварийного расхолаживания подается как под активную зону, так и над ней.

Включение системы в аварийных режимах происходит по следующим сигналам:

•при снижении напряжения на секциях надежного питания (6 кВ) до 0,25 номинального (сигнал обесточивания);

•при разности температуры насыщения теплоносителя и его температуры в горячих петлях менее 10 °С (сигнал разрывной защиты

первого контура t ; давление в контуре резко падает);

s10

• при повышении давления под гермооблочкой РУ до 0,13 МПа и

более (сигнал разрывной защиты первого контура p );

ГО 1,3

• по сигналу разрывной защиты второго контура t , который

s75

подается при уменьшении давления в паропроводе до 5 МПа при одновременном уменьшении разности температур насыщения в первом и втором контурах до 75 °С и температуре первого контура более 200 °С.

При авариях без разрыва первого контура система включается и работает так же, как при плановом останове реактора.

При получении одного из сигналов разрывной защиты первого контура автоматически включается насос аварийного расхолаживания, и при давлении ниже 2,1 МПа открывается запорная арматура и раствор борной кислоты из бака-аккумулятора начинает поступать в реактор. Из места течи теплоноситель поступает в объем под оболочкой, самотеком сливается в бак-аккумулятор через водоприемные люки, закрытые защитными сетками из нержавеющей стали во избежание попадания в бак посторонних предметов (частей теплоизоляции, например), и снова насосом подается в первый контур.

Пассивная часть САОЗ

Ранее было отмечено, что активная часть САОЗ рассчитана на работу при сравнительно низком давлении. Насос аварийного расхолаживания, приводы арматуры обладают инерционностью. Так, насос может начать подавать воду в реактор через 35—40 с после поступления сигнала на его включение. Если же в аварийной ситуации произойдет обесточивание, то время запаздывания увеличится на 15 с, в

521

|

|

|

Таблица 25.3 |

Изменение параметров теплоносителя первого контура при МПА |

|||

|

|

|

|

Время после аварии, с |

|

3 |

Давление, МПа |

Расход течи, 10 |

кг/с |

||

|

|

|

|

0 |

150 |

|

15,7 |

|

|

|

|

1 |

30—35 |

|

8,0—9,0 |

|

|

|

|

6 |

6 |

|

<2,0 |

|

|

|

|

течение которых начинают работать дизель-генераторы. Инерционностью обладают механизмы и некоторых других систем безопасности. В то же время авария может развиваться очень быстро.

Особую опасность представляют аварии с разрывом трубопровода первого контура большого диаметра. При максимальной проектной аварии (МПА) с мгновенным разрывом холодной нитки ГЦТ потери воды первым контуром и снижение в нем давления характеризуются расчетными данными [35], приведенными в табл. 25.3. Очевидна необходимость системы, которая начала бы подавать воду в течение первых секунд после появления большой течи, не допуская

оголения активной зоны.

Пассивная часть САОЗ (иначе — система гидроемкостей САОЗ) предназначена для быстрой подачи раствора борной кислоты в реактор для залива и охлаждения активной зоны в авариях с потерей теплоносителя, когда давление в первом контуре падает ниже 6,0 МПа. То есть время запаздывания системы — около 2,5 с, в течение которого вода поступает к активной зоне, сливаясь в реактор из неаварийных петель. Ранее подавать воду, вероятно, нет смысла, так как при МПА

мощный поток течи выбросит и дополнительно подаваемую воду.

Основным оборудованием системы являются четыре гидроемкости (ГЕ) — вертикальных цилиндрических сосуда (внутренним диаметром 3200 мм и высотой 11,7 м) с эллиптическими днищами.

3 |

3 |

Объем каждой гидроемкости равен 60,1 м , из которых 50 м |

запол- |

нены водой, а оставшаяся часть — азотом из системы азота высокого давления. При нормальных условиях эксплуатации давление в сосудах составляет 6 МПа, температура — 20—60 °С.

Гидроемкости трубопроводом соединены с реактором (см. рис. 25.1): две — с напорной (опускной) камерой и две — с верхней камерой смешения — для предотвращения возможного перегрева верхней части оболочек твэлов.

На каждом трубопроводе связи установлены два обратных клапана, защищающих гидроемкость от высокого давления в первом контуре, и две быстродействующие запорные задвижки, обеспечивающие отсечение гидроемкостей в целях исключения попадания азота

522

в реактор при их опорожнении. Задвижки по автоматической блокировке начинают закрываться при уровне воды в сосудах 1200 мм и оказываются полностью закрытыми (время закрытия — 10 с) при уровне не менее 800 мм. Для отвода возможных протечек через закрытые задвижки между ними врезана дренажная линия, связанная с системой организованных протечек. Между обратными клапанами подсоединен трубопровод связи с реактором от системы аварийнопланового расхолаживания.

Для обеспечения равномерного залива активной зоны гидроемкости, подключенные к верхней камере, расположены несколько ниже, а подключенные к нижней камере, — выше с учетом гидравлического сопротивления опускного участка в корпусе реактора и активной зоны. Для предотвращения недопустимых градиентов температур в корпусе реактора и термических напряжений, которые могут возникнуть при поступлении воды, патрубки в корпусе реактора для подсоединения трубопроводов связи от гидроемкостей выполнены с «тепловой рубашкой» (аналогично вводу питательной воды в парогенератор).

Гидроемкости заполняют раствором от насосов подпитки системы продувки-подпитки первого контура. В растворе нормируется определенное соотношение борной кислоты и щелочи. Это связано с решением одной из задач организации водно-химического режима, заключающейся в уменьшении образования летучих форм радионуклидов йода. При авариях с потерей герметичности первого контура и повреждением оболочек твэлов именно летучие формы йода определяют радиационную опасность. Для организации нужного ВХР самих гидроемкостей ограничивается содержание в растворе кислорода посредством ввода гидразин-гидрата с концентрацией при

3

заполнении гидроемкостей не менее 100 мг/дм .

Концентрации компонентов раствора в гидроемкостях должны удовлетворять следующим значениям:

3 |

|

Борная кислота, г/дм ........................................ |

16 |

3 |

|

Ионы калия, мг/дм ........................................... |

100—200 |

pH (при 25 °С).................................................... |

6,5 |

3 |

|

Хлорид-ионы, мг/дм ........................................ |

≤ 0,15 |

3 |

|

Кислород, мг/дм ............................................... |

≤ 0,02 |

На каждой гидроемкости установлено по два предохранительных клапана — рабочий и резервный. Давление срабатывания клапана равно 6,5 МПа, пропускная способность превышает максимальный суммарный расход заполнения емкостей раствором и азотом.

В нормальных условиях эксплуатации (при работе РУ на мощности) пассивная часть САОЗ находится в режиме ожидания (на слу-

523

чай возникновения аварии с потерей теплоносителя). При пуске энергоблока гидроемкости подключаются к реактору открытием задвижек на трубопроводах связи при повышении давления в первом контуре более 6,5 МПа. При нормальном плановом останове задвижки закрываются при снижении давления в первом контуре до 7,0 МПа.

Система аварийного ввода бора

Как следует из предыдущего материала, в случае значительной течи в первом контуре быстро падает давление и в работу вступает сначала пассивная часть САОЗ, а затем ее активная часть, подавая воду для охлаждения активной зоны. В случаях малой и средней течей давление в первом контуре может падать очень медленно, и очевидна необходимость восполнения потерь теплоносителя ранее, чем вступит в работу пассивная часть САОЗ. Но есть и еще одна важная задача систем безопасности — надежное поддержание реактора в подкритическом состоянии с самого начала развития аварии. Данная задача приобретает особое значение при авариях с вводом в реактор положительной реактивности. Это может случиться в результате неконтролируемого извлечения из активной зоны регулирующих стержней (из-за ошибочных действий оператора, например) системы управления и защиты реактора; уменьшения температуры теплоносителя из-за увеличения теплоотвода в парогенераторах (при разрыве паропровода, о чем уже упоминалось); неконтролируемого изменения концентрации борной кислоты (жидкого поглотителя) в теплоносителе; перемещения ТВС и поглощающих стержней из-за внешних воздействий и др.

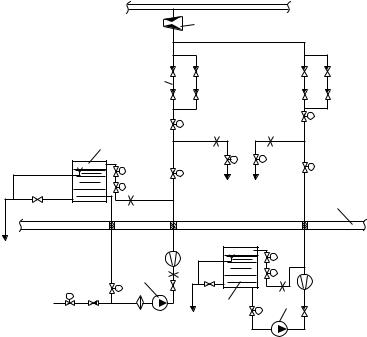

Для решения этой задачи и предусмотрена система аварийного ввода бора. Система состоит из двух подсистем, которые, в свою очередь, имеют три независимых, пространственно разделенных канала. Каждый канал подключен к одной из петель (1-й, 3-й или 4-й) первого контура через ограничитель течи (на случай разрыва напорного трубопровода подсистемы). По одному каналу каждой подсистемы показано на рис. 25.2.

1. Подсистема аварийного ввода бора высокого давления. Назначение подсистемы:

• подача в первый контур раствора борной кислоты с начальной

3 |

3 |

концентрацией 40 г/дм расходом не менее 130 м /ч в диапазоне давлений в первом контуре 9,0—1,5 МПа, а при давлении 10,0 МПа — не

3

менее 100 м /ч. Расчетами, проведенным в ОКБ «Гидропресс», в частности, показано, что в начальный период аварии с вводом положительной реактивности может потребоваться работа двух насосов, т.е. только один канал подсистемы может быть неработоспособным;

524

|

|

|

Холодная нитка |

|

|

|

1-й петли |

|

6 |

|

|

|

5 |

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

В теплообменник |

|

|

|

|

||

|

оргпротечек |

7 |

|

|

|

|

|

В бак |

|

|

|

оргпротечек |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

От ГА САОЗ |

3 |

|

4 |

|

В бак |

|

|

|

оргпротечек |

|

|

Рис. 25.2. Система аварийного ввода бора: |

|

|

|

1 — бак аварийного запаса борной кислоты подсистемы аварийного ввода бора; 2 — |

|||

насос аварийного ввода борного раствора высокого давления; 3 — бак аварийного |

|||

запаса раствора борной кислоты подсистемы аварийного впрыска бора; 4 — насос |

|||

аварийного впрыска борного раствора; 5 — обратные клапаны, защищающие обору- |

|||

дование системы от высокого давления в первом контуре; 6 — ограничитель течи; |

|||

7 — перекрытие гермозоны РУ |

|

|

|

•при авариях с течью теплоносителя должна быть предусмотрена

возможность подачи воды из бака-аккумулятора (бака-приямка под

гермооболочкой) в течение всего времени, необходимого для расхо-

лаживания реактора и отвода остаточных тепловыделений. Ввиду

выполнения этой задачи подсистему аварийного ввода бора еще

называют системой аварийного охлаждения зоны высокого давления

(САОЗ ВД);

•подача раствора борной кислоты в первый контур должна про-

изводиться не позднее 35—40 с с момента достижения давления в

первом контуре 9,0 МПа. Фактическое время запаздывания поступ-

ления раствора после включения в работу насоса составляет при-

мерно 8 с, т.е. подсистема обладает малой инерционностью.

525

Основное оборудование каждого канала подсистемы следующее:

• бак для хранения аварийного запаса раствора борной кислоты с

3

концентрацией 40 г/дм (в растворе контролируется также содержа-

3

ние хлорид-иона — не более 0,15 мг/дм и pH — не менее 3,8). Бак изготавливается из нержавеющей стали в форме параллелепипеда и

3

имеет рабочий объем 15 м . Расположен он в зоне под гермооболочкой для создания необходимого подпора (кавитационного запаса) на всасе насоса;

• насос аварийного ввода бора — многоступенчатый центробеж-

3

ный типа ЦН-150-110 (подача 150 м /ч, давление 10,8 МПа);

• трубопроводы, арматура, контрольно-измерительные приборы.

Дроссельные шайбы, показанные на рис. 25.2, служат для обеспечения устойчивой работы высоконапорного насоса в рабочей части его характеристики в заданном диапазоне давлений в первом контуре при включении его на рециркуляцию в бак, а также для снижения давления возможных протечек из первого контура через обратные клапаны, направляемых из полости между быстродействующими клапанами в теплообменник организованных протечек.

При работе энергоблока на мощности подсистема аварийного ввода бора должна находиться в полной готовности на случай аварии (один канал может находиться в ремонте, но на срок не более 3 сут); быстродействующая запорная задвижка на всасе насоса открыта.

Включение подсистемы в работу производится автоматически по тем же сигналам, что и активной части САОЗ, т.е. по сигналам обесточивания и разрывных защит первого и второго контуров. В этом случае включается в работу насос, открывается арматура на напорном трубопроводе, и если давление в первом контуре упадет ниже 10,8 МПа, то начнется поступление воды в первый контур.

2. Подсистема аварийного впрыска бора (термины в названиях подсистем «ввод» и «впрыск» подчеркивают, в первую очередь, разницу в расходах подаваемого раствора). При авариях с малой и средней течями давление в реакторе может уменьшаться медленно. В этих условиях вода в реакторе может закипеть до начала подпитки первого контура насосами аварийного ввода бора высокого давления (при температуре воды на выходе из реактора 320 °С давление насыщения равно 11,3 МПа) и появится опасность возникновения кризиса кипения.

Если же при этом уменьшается теплоотвод от теплоносителя в парогенераторах (например, при росте давления в парогенераторах в результате сброса турбиной нагрузки или при других отказах во втором контуре), то температура теплоносителя в первом контуре и давление могут возрастать. Очевидна необходимость компенсации потерь теплоноси-

526

теля и гарантированного поддержания подкритичности активной зоны в условиях аварии с течью при большом давлении в первом контуре. Ввод концентрированного раствора борной кислоты может потребоваться и при малом давлении в первом контуре, когда насосы аварийного ввода бора отключены (работать уже не могут).

Основная задача подсистемы аварийного впрыска бора — подача в аварийной ситуации в первый контур раствора борной кислоты с

3 3

концентрацией 40 г/дм расходом 6 м /ч при любом давлении в первом контуре.

Как видно из рис. 25.2, структуры обеих подсистем системы аварийного ввода бора одинаковы. Разные требования к ним обусловили различия в насосах и диаметрах трубопроводов (на рис. 25.2 не указаны). Характеристики баков и запасенных в них растворов одинаковы. Насос аварийного впрыска бора ПТ-160/6-С — трехплун-

3

жерный с подачей 6,3 м /ч и давлением 15,7 МПа, специального исполнения.

При возникновении аварийной ситуации включение насосов аварийного впрыска бора происходит автоматически по сигналу обесточивания для гарантированного перевода реактора в подкритическое состояние. При срабатывании разрывных защит первого и второго контуров насосы должны быть включены оператором с блочного или резервного щита управления.

Система аварийного парогазового удаления

В теплоносителе — воде первого контура присутствуют растворенные газы: водород — главным образом продукт разложения гидрата аммония, вводимого в воду именно с целью создать концентрацию водорода, ограничивающую скорость протекания радиолиза воды; азот — также продукт разложения гидрата аммония; кислород, как и водород, появляющийся в процессе радиолиза; диоксид углерода, который может попадать в теплоноситель с вводимыми в него корректирующими растворами, и некоторые другие. Преобладающим газовым компонентом в теплоносителе является водород.

Условие равновесия водного раствора газов на основе законов Дальтона и Генри имеет вид

m

p1 = pH O(t1 ) + ∑ Kг(p1, t1 )xг , |

(25.2) |

2 |

|

г = 1 |

|

где p и t — давление и температура теплоносителя; p |

— парци- |

альное давление воды, равное давлению насыщения при t ; K — кон-

1 г

станта Генри, зависящая от вида газа, давления и температуры; x —

г

молярная доля газа «г» в теплоносителе (в растворе); m — число раз-

527

личных газов, растворенных в теплоносителе; в левой части равенства дано давление парогазовой смеси над раствором.

Рассмотрим поведение газовых примесей, растворенных в теплоносителе первого контура АЭС с ВВЭР.

Вкомпенсаторе давления практически во всех режимах, за исключением быстропротекающих переходных, устанавливается термодинамическое равновесие между раствором и парогазовым объемом — равенство (25.2) выполняется. Парциальное давление газов над раствором будет тем больше, чем выше их концентрация в растворе. Водород, как наиболее легкий газ, в основном будет скапливаться в верхней части компенсатора.

Вциркулирующем в первом контуре теплоносителе в нормаль-

ных условиях эксплуатации всегда p > p |

(t ) . Это неравенство |

1 H O 1

2

усиливается в режимах пуска и останова, когда температура t доста-

1

точно мала. По мере роста температуры, вплоть до номинальных значений, возможно появление парогазовых пузырьков в теплоносителе. Парциальное давление газов в пузырьках будет выше, чем следует из (25.2), за счет большего давления в них из-за сил поверх-

ностного натяжения. Чем выше t , тем больше наиболее вероятный

1

диаметр пузырьков. В потоке теплоносителя вероятность образования парогазовых пузырьков больше по сравнению с неподвижным раствором из-за различного рода возмущений — температурных (главным образом в верхней камере реактора), концентрационных, по давлению и др.

Пузырьки, поднимаясь в теплоносителе, создают парогазовые полости под крышкой реактора, в верхних частях коллекторов парогенераторов (особенно в «горячих»), компенсатора давления. Такие полости всегда будут образовываться в нормальных условиях эксплуатации, изменяя объем теплоносителя в контуре тем в большей мере, чем дольше по времени идет накопление парогазовой смеси. Наиболее интенсивно пузырьки будут появляться, а парогазовая

полость увеличиваться при повышении t сверх номинального значе-

1

ния, в первую очередь, при авариях с вводом положительной реактивности. Обратим внимание на постоянство этого процесса, поскольку дозирование аммиака в теплоноситель (фактически водорода) и других реагентов ведется практически постоянно, как постоянно и протекание радиолиза воды.

При аварии с течью теплоносителя давление в первом контуре быстро падает. В этих условиях интенсифицируются процессы выделения газов и образования парогазовых полостей, пока вода остается

недогретой до температуры насыщения (p > p |

). |

1 |

H O |

|

2 |

528

При дальнейшем падении давления p вода вскипает и происхо-

1

дит ее дегазация. Эти процессы наиболее интенсивны в самых прогретых частях контура. Снижаются уровни в верхней камере реактора, в коллекторах парогенераторов, в компенсаторе давления. При снижении уровня в реакторе до выходных коллекторов прекратится циркуляция теплоносителя в контуре, в том числе и естественная. Образующиеся парогазовые полости сокращают время осушения верхней камеры реактора и время до начала оголения активной зоны. Водород, скопившийся в полостях и выходящий из места течи, может стать причиной пожаро- и взрывоопасной ситуации. Изложенное объясняет необходимость наличия системы, уменьшающей объемы парогазовых полостей в аварийных ситуациях.

В режимах нормальной эксплуатации, как показывает практика, выделение газов из теплоносителя сравнительно невелико. Их удаление производится с помощью вспомогательной системы: организуются продувка верхних объемов реактора, коллекторов парогенераторов, компенсатора давления азотом и отвод парогазовой смеси в систему спецгазоочистки.

Система аварийного парогазоудаления предназначена для смягчения последствий аварий со вскипанием теплоносителя, таких как прекращение циркуляции теплоносителя, оголение активной зоны, возникновение пароциркониевой реакции и т.п.

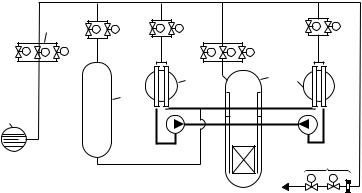

Система представляет собой комплекс электроприводной запорной арматуры с соединительными трубопроводами между верхними точками основного оборудования первого контура и баком-барботе- ром системы компенсации давления (рис. 25.3). Арматура объединена в отдельные узлы, отсекающие каждый свою единицу оборудования, и общий узел сброса парогазовой смеси в бак-барботер. Для обеспечения надежности узлы сброса парогазовой смеси из каждого парогенератора выполнены двумя параллельными линиями, из реактора, компенсатора давления и общий узел — тремя параллельными линиями. Имеется также узел отвода возможных протечек в систему организованных протечек, состоящий из двух последовательно установленных запорных задвижек (для надежности отсечения) и дроссельной шайбы, защищающей теплообменник организованных протечек от высокого давления первого контура.

В нормальных условиях эксплуатации система находится «в дежурстве», в состоянии готовности. Система должна включаться в работу в аварийных ситуациях для удаления парогазовых «подушек» в случае их образования при вскипании теплоносителя.

Система может использоваться при плановом расхолаживании, когда застойные зоны с горячим теплоносителем в верхних частях коллекторов парогенераторов и под крышкой реактора замедляют

529

8 |

∼ |

∼ |

6 |

|

6 |

∼ |

|

7 |

|

|

|

|

|

∼ ∼ |

|

|

|

5 |

|

|

|

|

∼ |

|

|

||

|

|

2 |

1 |

2 |

|

|

|

|

|

|

|||

|

3 |

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

|

|

|

|

В теплообменник |

|

|

|

|

|

|

оргпротечек |

|

Рис. 25.3. Упрощенная схема системы аварийного парогазоудаления: |

||||||

1 — реактор; 2 — парогенераторы (показаны два из четырех); 3 — компенсатор давления; 4 — бак-барботер; 5, 6, 7 — узлы связи системы соответственно с реактором, парогенераторами и компенсатором давления; 8 — узел связи с баком-барботером;

9 — узел связи с системой оргпротечек

этот процесс. В таком случае открытие запорной арматуры системы открывает доступ в эти зоны относительно более холодного теплоносителя.

Обычно система аварийного парогазоудаления используется совместно с системой технологических сдувок при дренировании первого контура. В этом случае открываются запорные задвижки на коллекторах парогенераторов, реакторе и компенсаторе давления (при закрытом положении задвижек в общем узле системы), элементы первого контура объединяются в систему сообщающихся сосудов, и их дренирование происходит равномерно, без вакуумирования и «зависания» уровня в отдельных частях.

Система аварийной питательной воды

Место парогенератора в тепловой схеме энергоблока определяет его важную роль в технологическом процессе: отвод теплоты от теплоносителя первого контура и передача ее рабочему телу второго контура. При внезапном прекращении подачи питательной воды вследствие выхода из строя каких-либо систем основного технологического процесса (системы питательной воды, системы электроснабжения собственных нужд) отвод теплоты от теплоносителя не должен прерываться.

По сигналу резкого уменьшения расхода питательной воды реактор останавливается. Далее его расхолаживание при сохранении герметичности первого контура организуется в два этапа.

530