Зорин В.М. Атомные электростанции

.pdf

|

|

|

Пар на турбину |

|

|

2 |

|

2 |

|

|

|

1 |

3 |

3 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

4 |

|

Питательная |

|

|

|

|

|

вода |

|

|

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

9 |

|

|

|

|

6 |

|

11 |

|

|

|

7 |

|

|

|

|

|

|

10 |

|

|

|

|

|

12 |

|

|

|

|

8 |

|

|

|

|

|

|

|

|

|

|

|

|

14 |

14 |

13 |

|

|

16 |

15 |

|

|

|

|

|

|

|

|

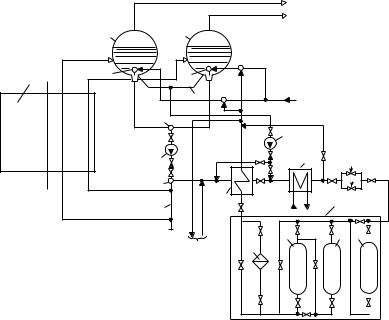

Рис. 27.2. Принципиальная схема системы продувки и расхолаживания РБМК:

1 — реактор; 2 — барабаны-сепараторы; 3 — коллектор раздачи питательной воды по опускным трубам; 4 — уравнительная водяная линия (перемычка); 5 — всасывающий коллектор; 6 — ГЦН; 7 — напорный коллектор; 8 — РГК; 9 — насос расхолаживания; 10 — регенератор; 11 — доохладитель; 12 — СВО-1; 13 — механический фильтр;

14 — ФСД; 15 — фильтр-ловушка; 16 — ко второй половине реактора

по своей конструкции. Ионитные фильтры могут включаться как последовательно, так и параллельно или работать поочередно. Предусмотрено байбасирование всех фильтров, включая ловушку, при выводе их в ремонт.

Во время работы энергоблока на мощности заметная часть продуктов коррозии накапливается в пристенном слое твэлов в зоне кипения воды («прятание» примесей); другая часть выносится из барабанов-сепараторов с паром, в основном с каплями уносимой паром влаги; определенная часть продуктов коррозии с продувочной водой поступает к фильтрам СВО-1. В этих условиях эффективность фильтров этой установки в отношении продуктов коррозии не может быть высокой.

Профессором Т.Х. Маргуловой обращалось внимание на то, что вынесенный сепаратор, устанавливаемый перед промежуточным

579

8

8

12

12