- •Глава I. География, природные условия и климат в Иране 6

- •Глава II. Обоснование предельно допустимых осевых нагрузок многоосных автотранспортных средств 26

- •Глава III. Щебеночно-мастичные асфальтобетонные смеси с учетом влияния погодно-климатического фактора и нагрузок для автомобильных дорог Ирана 39

- •Глава IV. Экспериментальные и лабораторные работы по подбору состава асфальтобетонной смеси 56

- •Введение

- •Глава I. География, природные условия и климат в Иране

- •География

- •Автомобильные дороги Ирана

- •Дорожные одежды на автомобильных дорогах Ирана

- •Выводы по главе 1

- •Глава II. Обоснование предельно допустимых осевых нагрузок многоосных автотранспортных средств

- •Общая часть

- •Теоретическая основа определения предельно допустимых нагрузок на оси многоосных или многоколёсного транспорта

- •Расчёт предельно допустимых осевых нагрузок для многоосных atc имеющих по 2 спаренных колеса на оси

- •Расчёт предельно допустимых осевых нагрузок для многоосных и многоколёсных атс, имеющих по 4 спаренных колеса на оси

- •Разработка алгоритма гармонизации предельно допустимых осевых нагрузок многоосных атс

- •Предельно допустимые осевые нагрузки многоосных автотранспортных средств с односкатными колёсами

- •Выводы по главе 2

- •Глава III. Щебеночно-мастичные асфальтобетонные смеси с учетом влияния погодно-климатического фактора и нагрузок для автомобильных дорог Ирана

- •3.1. Некоторые общие особенности работы дорожных покрытий в условиях жаркого климата

- •3.2. Нарастающие нагрузки на ось автомобиля и их влияние на покрытие дорог

- •3.4. Современные дорожные покрытия для условий жаркого климата Ирана

- •3.5. Щебеночно-мастичный асфальтобетон для условий Ирана

- •3.6. Результаты испытаний в лаборатории смеси щма

- •Выводы по главе 3

- •Глава IV. Экспериментальные и лабораторные работы по подбору состава асфальтобетонной смеси

- •4.1. Смеси по гост 58401,2 составленные по методу Superpave

- •4.2. Смеси по гост 58401,2 составленные по методу Superpave

- •4.3. Испытания исходных материалов для асфальтобетонной смеси. Размеры и гранулометрический состав. Кривые требуемого гранулометрического состава

- •4.4. Определение свойств асфальтобетонных смесей в лабораторных условиях

- •Выводы по главе

- •Заключение

- •Приложение

- •Список использованной литературы:

4.3. Испытания исходных материалов для асфальтобетонной смеси. Размеры и гранулометрический состав. Кривые требуемого гранулометрического состава

Гранулометрический состав каменных материалов представляет собой распределение частиц по размеру, выраженное в процентах от общего веса. Гранулометрический состав в виде процентов от общего объема более важен, но выражение в процентах по весу более простое и общепринятое на практике. Гранулометрический состав по весу и по объему приблизительно один и тот же, поскольку удельные веса различных применяемых заполнителей приблизительно одинаковы. Если для особых смесей имеется большая разница удельных весов заполнителей, то гранулометрический состав следует выражать в процентах от общего объема. Гранулометрический состав определяют ситовым анализом, а именно, пропускают материал через серию сит с последовательно уменьшающимися от верхнего до нижнего значений отверстиями, и взвешивают материал, остающийся на каждом сите. Гранулометрический состав заполнителя обычно выражают как общий процент прошедших через сита различных размеров.

Гранулометрический состав каменных материалов может быть представлен графически в виде кривой, где на оси ординат отложен общий процент по весу, прошедший через сито данного размера в линейной шкале, а на оси абсцисс - размер частиц в логарифмической шкале. Типичными ситами, применяемыми для ситового анализа и спецификации гранулометрического состава заполнителя для ГАС, являются следующие размеры в соответствии

ГОСТ 58401,2,. Для смесей с гранулометрическим составом, дающим плотную смесь, термины крупнозернистый и мелкозернистый часто используются для проведения различия, является ли комбинированный гранулометрический состав на стороне крупной зернистости или мелкой зернистости от линии максимальной плотности.

Гранулометрический состав, по-видимому, наиболее важная характеристика каменных материалов. Он влияет почти на все важные свойства ГАС, включая жесткость, стабильность, долговечность, проницаемость, работоспособность, усталостную прочность, сопротивление трения и стойкость к влиянию влаги. Поэтому при разработке асфальтобетонных смесей гранулометрический состав рассматривается в первую очередь, и в большинстве стран в технических требованиях к заполнителю, который может быть использован в ГАС, ставятся ограничения на гранулометрический состав заполнителя.

Теоретически, по-видимому, обосновано, что наилучший гранулометрический состав для ГАС должен быть таким, чтобы он давал самую плотную каркас частиц. Гранулометрический состав, дающий максимальную плотность, обеспечивает увеличение стабильности за счет увеличения контактов между частицами и снижения количества пор в минеральном заполнителе. Однако, пространство воздушных пор должно быть достаточным для того, чтобы внедрилось достаточное количество вяжущего, чтобы обеспечить стабильность, и оставалось бы некоторое воздушное пространство в смеси, чтобы избежать выдавливания.

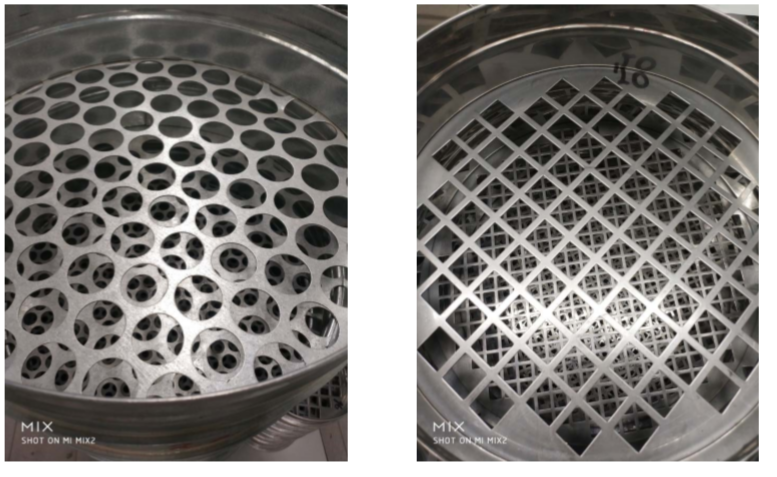

Рис. 4.2. Сетки для определения гранулометрического состава

4.4. Определение свойств асфальтобетонных смесей в лабораторных условиях

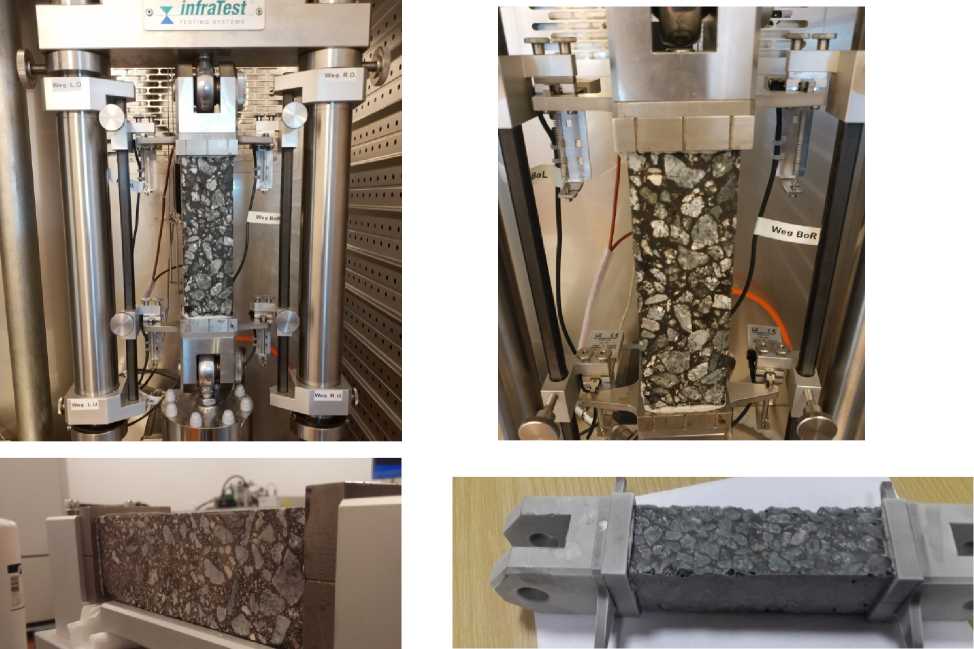

Результаты испытаний по методу определения динамического модуля упругости и числа текучести с использованием установки для испытания эксплуатационных характеристик (AMPT)

При трехосном обжатии, установленной в климатической камере, способной поддерживать температуру испытания в диапазоне от 4°С до 60°С, с точностью 0,5°С. Камера должна быть достаточно вместительной, чтобы разместить несколько испытуемых образцов и аналог образца с термопарой, установленной в центре для контроля температуры полуденные результаты представлены в таблице 8

Полученные результаты служат лишь для сравнения различных составов асфальтобетонной смеси, их нельзя сравнить с какими либо требованиями т.к. еще не разработан стандарт, который будет регламентировать технические требования по данному виду испытания как в России, так и в Америке и Европе. Технические требования в данном времени находятся в разработке, ведется статистический сбор (анализ) данных.

Рис. 4.3. Испытание на определение динамического модуля при трехосном обжатии

Формовка и подготовка образцов из горячей асфальтобетонной смеси (рис. 4.4).

Рис. 4.4. Образцы асфальтобетонной смеси

Таблица 4.1

`НТД |

Состав |

Частота |

Динамический модуль |

Фазовый угол |

Гц |

кПа |

градусы |

||

ГОСТ 58401,2 |

SP-19 |

10 |

77082,3 |

23,7 |

5 |

49167,8 |

23,8 |

||

2 |

39277,2 |

26,9 |

||

1 |

31996,8 |

25,2 |

||

0,5 |

20877,3 |

27,5 |

Результаты испытаний по методу определения динамического модуля упругости

Сущность метода заключается в определении динамического модуля упругости асфальтобетона и фазового угла. Синусоидальное осевое сжимающее напряжение прикладывают к образцу асфальтобетона при заданной температуре и заданной частоте нагружения. Проводят измерения напряжения, приложенного к образцу и результирующей осевой деформации образца. На основе полученных данных проводят расчет динамического модуля упругости асфальтобетона и фазового угла.

При синусоидальной нагрузке стандартная ошибка в значении приложенной нагрузки не должна превышать 5 %. Испытательная машина размещается в климатической камере, способной термостатировать образцы при разных температурах. Климатическая камера должна поддерживать температуру испытания образца в диапазоне от -10 °С до 60 °С, с точностью 0,5 °С. Камера должна быть достаточно вместительной, чтобы разместить испытуемый образец и фиктивный образец с термопарой, установленной в центре для контроля температуры. В таблице 4.2 указаны все необходимые данные, которые служат для наглядного поведения асфальтобетонной смеси после проведения испытания по ГОСТ 58401,2.

Технические требования по данному испытания в данное время не разработаны, все результаты служат исключительно для сравнения поведения различных составов асфальтобетона. Ведется сбор статистических данных, для выявления подходящих результатов для каждого типа асфальтобетонной смеси разных типов и марок.

Таблица 4.2

Результаты полученные в ходе испытания по ГОСТ 58401,2

НТД |

Состав |

Частота |

Динамический модуль, , кПа |

||||

Гц |

-10 |

-4,4 |

21,1 |

37,8 |

54 |

||

2000 |

1000 |

500 |

250 |

70 |

|||

ПНСТ 115 |

SP-19 |

25 |

3188,57 |

3037,421 |

2108,039 |

652,1724 |

200,891 |

10 |

2690,821 |

2793,873 |

1757,657 |

465,5719 |

137,5188 |

||

5 |

2551,264 |

2656,194 |

1579,958 |

378,7705 |

105,4331 |

||

1 |

2173,618 |

2291,316 |

1156,976 |

218,1208 |

64,58058 |

||

0,5 |

1997,153 |

2127,222 |

968,2492 |

171,8963 |

52,35081 |

||

0,1 |

1628,283 |

1730,575 |

586,0979 |

81,27441 |

36,14444 |

||

Рис. 4.5. Испытание образцов из асфальтобетона

Результаты, требуемые для отчетности приведены в таблице 4.3.

Представляется первоначальная жесткость на 50-ом цикле, и отметка при снижении первоначальной жесткости на 50 процентов.

Таблица 4.3

НТД |

Состав |

Циклы |

Нагрузка |

Отклонение Образца |

Растягивающее усилие |

Деформаци |

Жесткость |

Фазовый угол |

S x n |

N |

M |

Pa |

m/m |

MPa |

degree |

||||

ГОСТ 58401,2 |

SP-19 |

50 |

1050 |

0,000998 |

2630777 |

0,001838 |

1431 |

45 |

71562 |

4993 |

373 |

0,001000 |

934213 |

0,001843 |

507 |

23 |

2531576 |

Метод TSRST (Thermal Stress Restrained Specimen Test, испытание образцов термически индуцированным напряжением) и соответствующий прибор были разработаны в ранние 1990-е годы компанией OEM совместно с Орегонским Университетом (OSU) как часть программы Strategic Highway Research Program (СуперПэйв) в США.

Метод получил наименование AASHTO TP 10

Позже метод TSRST был включен как один из методов испытаний в проект стандарта EN12697-46.

При испытании по методу UTST образец растягивается с постоянной скоростью при постоянной температуре до разрушения. Результатами являются максимальное напряжение растяжения и соответствующая относительная деформация при температуре испытания результаты приведены в таблице 4.4.

Таблица 4.4

UTST - напряжение при одноосном растяжении

НТД |

Состав |

Нагрузка макс [kN] |

Максимальное напряжение [MPa] |

Макс. смещение [mm] |

Макс. напряжение [0/00] |

ГОСТ 58401,2 |

SP-19 |

2,958 |

1,183 |

0,563 |

3,520 |

Рис. 4.6. Оборудование для испытания образцов

При испытании по методу TSRST образец, длина которого поддерживается постоянной, подвергается охлаждению с постоянной скоростью. Из-за невозможности термического сокращения в образце возникает «криогенное» напряжение. Результатами являются кривая зависимости криогенного напряжения от температуры и напряжение разрушения при температуре результаты приведены в таблице 4.5.

TRSRT. - температурные напряжения при охлаждении образца

НТД |

Состав |

Длительность испытания [min] |

Напряжение [MPa] |

Нагрузка [kN] |

ГОСТ 58401,2 |

SP-19 |

331,3 |

4,443 |

11,109 |

Таблица 4.5

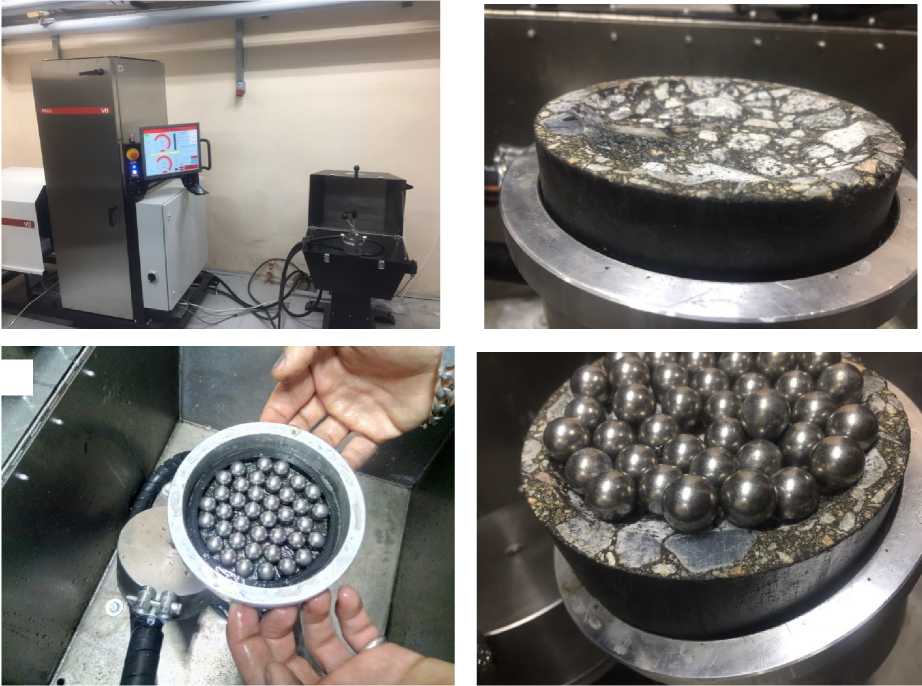

Результаты испытаний по методу определения истираемости

Сущность метода заключается в определении потери массы испытуемого образца, подвергнутого истирающему воздействию стальных шаров аналогично воздействию на асфальтобетон шипованных шин с использованием установки PRALL.

Порядок проведения испытания.

Асфальтобетонные образцы приготавливают в соответствии с ГОСТ 58401,2. Допускается отбор образцов путем выбуривания цилиндров диаметром (100,0 + 1,0) мм из готового асфальтобетонного покрытия в соответствии с ГОСТ 58401,2. После приготовления образцы выдерживают при температуре не менее (22 + 3)°С

Образцы распиливают в плоскости, перпендикулярной к его оси, таким образом, чтобы толщина полученного отпиленного образца составляла (30,0 ± 1,0) мм. Полученную часть толщиной (30,0 + 1,0) мм считают испытуемым образцом. Для испытания необходимо подготовить не менее четырех испытуемых образцов.

При проведении испытаний для каждого испытуемого образца выполняют следующие действия:

помещают испытуемый образец в испытательную камеру. Образцы, приготовленные в лаборатории, устанавливают опиленной поверхностью вверх, образцы, отобранные из покрытия, — не опиленной поверхностью вверх. Образец должен быть жестко закреплен в испытательной камере. Допускается использование специальных прокладок между образцом и стенкой камеры с целью предотвращения перемещения образца во время испытания;

помещают кольцеобразную прокладку на образец, стальные шары помещают в кольцевую

прокладку и закрывают крышку испытательной камеры;

проводят испытание в течение (15 + 1) мин при частоте подъема поршня (950 + 10) циклов в

минуту, при этом расход воды должен составлять (2,0 + 0,2) л/мин;

после завершения испытания образец вынимают из установки и промывают холодной водой;

обтирают образец влажным полотенцем и определяют массу с точностью до 0,1 г.

Результат проведенного испытания представлен в таблице 4.6.

Таблица 4.6

Испытание на установке PRALL

НТД |

Состав |

Gmb |

Wn |

Износ, см3 |

ПНСТ 115 |

SP-19 |

2,46 |

0,02 |

37,44 |

Рис. 4.7. Образцы для испытаний на установке

Результаты испытаний по методу определения стойкости к колееобразованию прокатыванием нагруженного колеса

Колееобразование (или остаточная деформация) слоя ГАС появляется вследствие уплотнения в результате транспортной нагрузки, которая сопровождается изменением объема и сдвиговой текучестью, которая не включает изменение объема. Остаточная деформация смесей ГАС оказывается под воздействием жесткости смеси; однако, остаточная деформация не может оцениваться только на основе характеристики жесткости. Результаты по испытательному пути отчетливо демонтируют потребность в измерении характеристик остаточной деформации напрямую для того, чтобы определять параметры колееобразования смесей ГАС. Сообщается, что результаты испытаний на динамический модуль не представляются связанными с колееобразованием участков испытательного пути, хотя наблюдались тенденции между колееобразованием и другими испытаниями на постоянную деформацию, включая испытание на ограниченную осевую нагрузку, испытание на постоянную высоту повторяющегося сдвига, а также испытание на колееобразование. Наилучшая корреляция с окончательными измерениями глубины колеи испытательного пути была обнаружена из вторичного уклона, определяемого из испытания ограниченной осевой повторяющейся нагрузки. Это полевое наблюдение отчетливо демонстрирует потребность в мобилизации структуры заполнителя при оценке параметров колееобразования. Т.е., испытание на динамический модуль с амплитудой деформации, как правило, меньше, чем 100 микродеформаций не делает подвижным структуру заполнителя, который является критическим компонентом хорошо работающей ГАС, и, следовательно, может служить в качестве единственных средств для прогнозирования характеристик колееобразования ГАС. Другим используемым устройством пропуска/отбраковки для оценки повреждения от влаги и подверженности колееобразованию ГАС является Гамбургское устройство испытания на колееобразование. Разработанная в 1970-х годах Е880 А.О. в Гамбурге, Германия, процедура основана на подобном британском устройстве, снабженном резиновой шиной. Гамбургское устройство используется, главным образом, для испытания преждевременной чувствительности к отказу ГАС вследствие повреждения от влаги и/или слабой структуры заполнителя и несоответствующей вязкости вяжущего. Гамбург придал окончательную форму этому испытанию и разработал критерий пропуска/отбраковки для гарантии того, что смеси, которые прошли испытание, отличаются очень низкой подверженностью колееобразованию.

В гамбургском устройстве для испытания на колееобразование применяется контактное давление 0,73 МПа путем качения стального колеса по поверхности образцов ГАС. Это давление примерно соответствует давлению, производимому одной задней шиной двухосного грузовика.

АА8НТО Т 324-04 - это процедура испытания для гамбургского испытания на колееобразование уплотненной ГАС. Для этой процедуры требуются по два образца на каждое испытание, в виде пластины или цилиндра. На рис. 4.7 показано изображение гамбургского устройства испытания на колееобразование с обоими типами образцов, соединенные встык пресс- формы для цилиндрических образцов (слева) и образцы в виде пластин (справа). После того, как образцы установлены в машине, устройство (с установленными образцами внутри) заполняется горячей водой до определенного уровня, обуславливаемого поплавковым устройством. Когда вода нагреется до требуемой температуры испытания (обычно 50°С), образцы выдерживаются в течение, как минимум, 30 минут до того, как колеса будут опущены. Машина прикладывает 20000 проходов колес, что занимает примерно 6,5 часов. Глубина колеи в каждой пластине измеряется автоматически и непрерывно регулируемым дифференциальным трансформатором с линейной характеристикой, имеющим точность 0,01 мм.

Устройство автоматически завершает испытание, когда достигается предварительно заданное количество циклов, или когда глубины колеи, измеряемые с помощью LVDT, достигнут значения 25мм. для отдельного образца. Кривая глубины колеи относительно количества циклов наносится на график для получения типичной кривой, как показано на рисунке 4.8.

Рис. 4.8. Зависимость глубины колеи от количества проходов х 1000

Значительное возрастание скорости деформации под действием проходов колеса указывает на -начало расслоения в ГАС. Двумя главными параметрами, которые могут быть получены из графика являются следующие: 1) уклон и пересечение первой части кривой (часть перед точкой перегиба кривой расслоения), и 2) уклон и пересечение второй части кривой. SIP представляет количество проходов колеса, при котором имеет место резкое увеличение глубины колеи вследствие отслоения вяжущего от заполнителей. Первым шагом в определении SIP является определение наилучших линий подгонки двух частей кривой. SIP рассчитывается на основе этих лучших линий подгонки.

Сущность метода в том, что нагруженном колесе по образцу (t 60) °С и определении глубины колеи после 10 000 циклов нагрузки. Результаты испытания представлены в таблице 4.9.

На рис. 4.7 и 4.8 наглядно представлена как ведет себя материал при прокатывании колесом.

Асфальтобетонный лопастной смеситель. Секторный уплотнитель.

Рис. 4.7. Установка для определения колееобразования.

Рис. 4.8. Среднее значение глубины колеи

Таблица 4.9.

Показатели полученные в ходе проведения испытания по ГОСТ 58401,2

НТД |

Состав |

Образец |

Глубина колеи |

Среднее значение |

диапазон |

Наклон прохода колес |

|

|

Линейная часть |

||||||

[mm] |

[mm] |

[mm] |

|

|

|||

ГОСТ 58401,2 |

SP-19 |

Лево |

11,95 |

12,23 |

1,07 |

0,18 |

0,15 |

право |

12,4 |

0,26 |

0,25 |

||||

Таким образом, при определении свойств асфальтобетонных смесей в лаборатории МАДИ выполнены испытания и получены результаты.