Розрахунок валу на витривалість

.pdf

МІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ НАЦІОНАЛЬНИЙ УНІВЕРСИТЕТ “ЛЬВІВСЬКА ПОЛІТЕХНІКА”

РОЗРАХУНОК ВАЛА НА ВИТРИВАЛІСТЬ ПІД ДІЄЮ ЦИКЛІЧНИХ НАВАНТАЖЕНЬ

ЗАВДАННЯ ТА МЕТОДИЧНІ ВКАЗІВКИ

до розрахунково-графічної роботи з курсу “Опір матеріалів” для студентів базових напрямків

0901 “Інженерна механіка”, 0905 “Енергетика”, 0921 “Будівництво”, 0923 “Зварювання”, 0926 “Водні ресурси”, 0928 “Пожежна безпека”

Затверджено на засіданні кафедри «Опір матеріалів», протокол № 5 від 23.11.2005 р.

Львів – 2005

Розрахунок вала на витривалість під дією циклічних навантажень. Завдання та методичні вказівки до розрахунково-графічної роботи з курсу “Опір матеріалів” для студентів базових напрямків 0901 “Інженерна механіка”, 0905 “Енергетика”, 0921 “Будівництво”, 0923 “Зварювання”, 0926 “Водні ресурси”, 0928 “Пожежна безпека” / Укл.: Харченко Є. В., Войтович М. І., Воробець Б. С., Мартинович Б. Т., Стасюк Б. М. – Львів: Видавництво Національного університету “Львівська політехніка”, 2005. – 20 с.

Укладачі: |

Харченко Є. В., д-р техн. наук, проф.; |

|

Войтович М. І., канд. фіз.-мат. наук, доц.; |

|

Воробець Б. С., канд. фіз.-мат. наук, доц.. |

|

Мартинович Б. Т., канд. фіз.-мат. наук, доц. |

|

Стасюк Б. М., канд. фіз.-мат. наук, доц. |

Відповідальний за випуск: |

Харченко Є. В., д-р техн. наук, проф. |

Рецензент: |

Білобран Б. С., д-р техн. наук, проф. |

2

Загальні вказівки щодо виконання розрахунково-графічної роботи

1.Розрахунково-графічну роботу виконують на стандартних листах формату А4 (210×297 мм), зшитих зліва.

2.На титульному листі вказують: а) назву навчального закладу; б) назву кафедри; в) назву задачі;

г) шифр академічної групи, прізвище та ініціали студента, який виконує роботу; д) прізвище та ініціали викладача, який керує роботою; е) місто, календарний рік.

3.На першому листі пишуть умову задачі, наводять числові дані, зображають схему стержня, відкладаючи довжини його ділянок у масштабі і направляючи зовнішні моменти з урахуванням їхніх знаків, вказаних у таблиці.

4.Розрахунки супроводжують лаконічними, чіткими поясненнями.

5.Результати розрахунків наводять, вказуючи одиниці виміру величин.

6.Числові значення підставляють в остаточні залежності, одержані на основі аналітичних перетворень.

7.Розрахунки і пояснення до них, а також рисунки виконують лише на одному боці кожного з листів.

8.Епюри внутрішніх сил і кутів закручування розташовують під розрахунковою схемою стержня на одному рівні.

9.У технічних розрахунках не прийнято оперувати простими дробами.

1. Завдання для домашніх розрахунково-графічних робіт

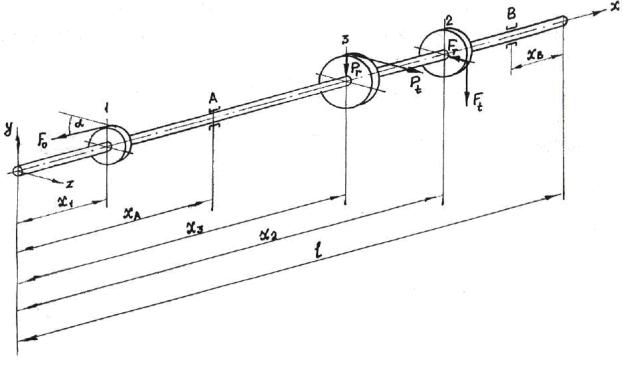

На валу, розміщеному на двох опорах, встановлені шестерні прямозубих передач та ведуча зірочка ланцюгової передачі. Прикладене до неї тягове зусилля F0 передає від електродвигуна на вал потужність N при кількості обертів n. В зачеплені прямозубих передач діють окружні сили Fr=0,36Ft і Pr=0,36Pt, причому Ft=kPt. Діаметр ведучої зірочки D1, діаметри шестерень D2 і D3. Матеріал вала заданий. Потрібно зробити проектний розрахунок вала при статичному навантаженні з заданими силами при коефіцієнті запасу міцності [n]T =2,5, накреслити конструкцію вала у відповідності до заданої схеми навантаження та перевірити її на міцність при періодично змінному навантаженні, якщо напруження при згині змінюються за симетричним циклом, а напруження при крученні за віднульовим. Потрібний коефіцієнт запасу втомної міцності

[n]=1,2.

В розробленій конструкції вала передбачити шпонкове закріплення зірочки та шестерень, фіксацію підшипників у місцях розміщення опор, півкруглі технологічні канавки у місцях виходу шестерні 3 та галтельні переходи ступеней вала. Радіус закруглення і глибину технологічних канавок прийняти рівними 1,5 мм, а радіуси закруглення галтелей – 2 мм. В місцях концентраторів напружень вважати, що чистота обробки поверхонь відповідає Rz=25 мкм.

Загальна схема навантаження вала показана на рис. 1. Його геометричні та фізичні параметри потрібно вибрати з таблиці 1, згідно номерів заданих варіантів.

Характеристики міцності матеріалів вала наведені в табл. 2.

3

Геометричні та фізичні параметри вала

Т а б л и ц я 1

№ |

x1 |

x2 |

x3 |

xA |

xB |

l |

α° |

№ |

D1 |

D2 |

D3 |

N |

n |

k |

Марка |

з/п |

см |

см |

см |

см |

см |

см |

|

з/п |

см |

см |

см |

квт |

об/ |

|

сталі |

|

|

|

|

|

|

|

|

|

|

|

|

|

хв |

|

|

1 |

20 |

45 |

62 |

0 |

0 |

74 |

24 |

1 |

12 |

20 |

18 |

10 |

750 |

0,8 |

40Х |

2 |

14 |

56 |

40 |

0 |

0 |

80 |

28 |

2 |

14 |

24 |

16 |

12 |

820 |

1,2 |

45 |

3 |

60 |

24 |

46 |

0 |

0 |

76 |

30 |

3 |

15 |

20 |

18 |

11 |

800 |

0,6 |

Ст. 3 |

4 |

45 |

18 |

66 |

0 |

0 |

86 |

45 |

4 |

16 |

18 |

22 |

14 |

720 |

0,4 |

30ХМ |

5 |

50 |

68 |

24 |

0 |

0 |

90 |

40 |

5 |

20 |

24 |

18 |

9 |

940 |

1,5 |

50 |

6 |

60 |

44 |

18 |

0 |

0 |

82 |

34 |

6 |

15 |

22 |

20 |

11 |

850 |

0,7 |

Ст. 4 |

7 |

18 |

46 |

76 |

0 |

18 |

76 |

26 |

7 |

14 |

20 |

24 |

12 |

900 |

1,1 |

40ХН |

8 |

20 |

72 |

42 |

0 |

12 |

72 |

30 |

8 |

18 |

25 |

18 |

10 |

780 |

0,4 |

Ст.5 |

9 |

80 |

22 |

48 |

0 |

24 |

80 |

36 |

9 |

12 |

18 |

22 |

12 |

820 |

0,5 |

Ст. 3 |

10 |

44 |

20 |

88 |

0 |

26 |

88 |

40 |

10 |

16 |

24 |

20 |

8 |

650 |

0,8 |

50 |

11 |

48 |

90 |

22 |

0 |

20 |

90 |

50 |

11 |

16 |

26 |

14 |

15 |

950 |

0,9 |

45 |

12 |

88 |

24 |

24 |

0 |

22 |

88 |

36 |

12 |

22 |

18 |

24 |

11 |

870 |

1,3 |

30 |

13 |

0 |

50 |

72 |

18 |

0 |

94 |

30 |

13 |

14 |

24 |

18 |

10 |

730 |

1,2 |

40Х |

14 |

0 |

74 |

54 |

22 |

0 |

98 |

45 |

14 |

18 |

22 |

16 |

9 |

780 |

1,7 |

Ст. 4 |

15 |

68 |

0 |

50 |

20 |

0 |

96 |

24 |

15 |

14 |

20 |

18 |

12 |

820 |

0,5 |

45 |

16 |

48 |

0 |

66 |

16 |

0 |

88 |

54 |

16 |

15 |

24 |

20 |

8 |

900 |

0,6 |

30ХМ |

17 |

52 |

68 |

0 |

24 |

0 |

92 |

38 |

17 |

16 |

25 |

18 |

10 |

880 |

0,8 |

Ст.5 |

18 |

72 |

50 |

0 |

18 |

0 |

96 |

36 |

18 |

15 |

25 |

22 |

11 |

960 |

1,1 |

Ст. 3 |

19 |

0 |

44 |

94 |

20 |

18 |

94 |

30 |

19 |

18 |

24 |

16 |

14 |

760 |

1,2 |

45 |

20 |

0 |

68 |

92 |

16 |

22 |

92 |

45 |

20 |

16 |

20 |

22 |

9 |

720 |

1,0 |

40ХН |

21 |

90 |

0 |

48 |

24 |

20 |

90 |

40 |

21 |

20 |

16 |

18 |

10 |

800 |

1,8 |

50 |

22 |

44 |

0 |

88 |

18 |

22 |

88 |

36 |

22 |

14 |

24 |

20 |

11 |

880 |

0,9 |

30 |

23 |

50 |

98 |

0 |

20 |

24 |

98 |

24 |

23 |

15 |

24 |

18 |

12 |

940 |

0,7 |

45Х |

24 |

94 |

52 |

0 |

16 |

20 |

94 |

60 |

24 |

18 |

22 |

16 |

8 |

700 |

0,6 |

Ст. 4 |

25 |

25 |

50 |

70 |

0 |

0 |

90 |

45 |

25 |

16 |

20 |

20 |

10 |

820 |

0,5 |

40Х |

26 |

0 |

52 |

72 |

20 |

0 |

96 |

50 |

26 |

18 |

24 |

20 |

12 |

900 |

1,7 |

30ХМ |

27 |

22 |

92 |

54 |

0 |

20 |

92 |

36 |

27 |

20 |

20 |

16 |

11 |

750 |

1,8 |

Ст. 3 |

28 |

0 |

54 |

90 |

22 |

20 |

90 |

30 |

28 |

14 |

18 |

14 |

9 |

720 |

1,6 |

40 |

29 |

70 |

52 |

26 |

0 |

0 |

94 |

44 |

29 |

16 |

20 |

22 |

14 |

850 |

0,5 |

30 |

30 |

68 |

48 |

0 |

24 |

0 |

96 |

60 |

30 |

18 |

24 |

18 |

10 |

760 |

0,9 |

40ХН |

|

|

|

|

Т а б л и ц я 2 |

Марка |

σмц, |

σм, |

σ-1, |

τ-1, |

сталі |

МПа |

МПа |

МПа |

МПа |

Ст.3 |

470 |

240 |

220 |

130 |

Ст.4 |

520 |

260 |

250 |

150 |

Ст.5 |

620 |

280 |

300 |

180 |

30 |

600 |

300 |

270 |

140 |

45 |

750 |

360 |

340 |

200 |

50 |

800 |

380 |

350 |

210 |

30ХМ |

1000 |

850 |

410 |

230 |

40ХН |

1400 |

1300 |

600 |

300 |

40Х |

1050 |

900 |

480 |

260 |

|

|

4 |

|

|

Рис. 1

Послідовність розрахунку:

1.Визначити величини сил, прикладених до вала.

2.Побудувати епюри згинальних моментів Mz, My, M та крутних моментів T .

3.Визначити діаметри ділянок вала на підставі проектного розрахунку на міцність при заданому коефіцієнті запасу статичної міцності [n]T.

4.Накреслити конструкцію вала.

5.У можливих небезпечних перерізах вала визначити максимальні значення нормальних та дотичних напружень. Побудувати схематичні графіки зміни цих напружень та вказати величини основних характеристик циклів.

6.За довідковими даними визначити величини коефіцієнтів, які характеризують вплив на втомну міцність концентраторів напружень, масштабного ефекту та чистоти обробки поверхонь у місцях небезпечних перерізів.

7.З урахуванням цього впливу визначити забезпечуваний коефіцієнт запасу втомної міцності та перевірити міцність вала.

5

2. Основні теоретичні відомості

Періодичне навантаження – процес багаторазової дії періодично змінних в часі сил на конструкцію або споруду.

Основними характеристиками періодичного навантаження є:

–цикл напружень;

–максимальне напруження циклу;

–мінімальне напруження циклу;

–середнє напруження;

–амплітуда циклу;

–коефіцієнт асиметрії циклу.

Цикл напружень – це сукупність усіх послідовних значень напружень протягом одного періоду Т їх зміни (рис. 2).

Максимальне напруження циклу – найбільше за алгебраїчною величиною значення нормального або дотичного напруження σmax або τmax.

Мінімальне напруження циклу – найменше за алгебраїчною величиною значення нормального або дотичного напруження σmin або τmin.

Середнє напруження циклу – характеристика циклу напружень, яка дорівнює алгебраїчній півсумі максимального і мінімального напружень циклу.

У випадку дії нормальних напружень: σm = σmax +σmin . 2

У випадку дії дотичних напружень: τm = τmax + τmin . 2

Амплітуда напружень циклу – найбільше відхилення від середнього значення напруження

циклу; вона визначається за формулами: σa = |

σmax −σmin |

, τa = |

τmax −τmin . |

|

2 |

|

2 |

Коефіцієнт асиметрії циклу напружень – відношення мінімального напруження циклу до

максимального: Rσ = |

σmin |

, Rτ = |

τmin |

. |

||

σ |

|

|

||||

|

max |

|

τ |

max |

||

|

|

|

|

|||

Рис.2

Взалежності від величини коефіцієнта асиметрії циклу розрізняють:

–симетричний цикл напружень, коли максимальне і мінімальне напруження рівні за абсолютною величиною, але протилежні за знаком;

6

–асиметричний цикл напружень, коли максимальні і мінімальні напруження мають різні абсолютні значення;

–віднульовий (пульсаційний) цикл напружень, коли мінімальні напруження рівні нулю, а максимальні можуть приймати довільні значення;

–цикл статичних напружень, коли напруження не змінюються в часі.

Міцність елементів конструкцій при періодично змінному навантаженні залежить від:

–границі витривалості матеріалу;

–концентрації напружень у місцях різкої зміни форми деталі;

–якості обробки та стану робочих поверхонь;

–абсолютних розмірів деталі.

Границя витривалості матеріалу – найбільше за величиною напруження циклу, яке не приводить до втомного руйнування стандартного зразка після як завгодно великої кількості циклів навантаження. Для конкретних матеріалів границю витривалості можна знайти в довідковій літературі.

Вплив концентрації напружень на втомну міцність деталей враховується за допомогою ефективних коефіцієнтів концентрації напружень Кσ і Кτ, які представляють собою відношення границі витривалості деталі без концентратора до границі витривалості такої ж деталі при наявності концентратора. Концентраторами можуть бути, наприклад, галтелі, отвори, виточки, шпонкові канавки, тощо.

Основними методами визначення коефіцієнтів Кσ і Кτ є метод корекції теоретичних коефіцієнтів концентрації ασ і ατ, знайдених методами теорії пружності та експериментальними методами. Теоретичні коефіцієнти концентрації напружень визначаються за формулами

ασ |

= σк , |

ατ |

= |

τк |

, |

|

|||||

|

σ |

|

|

τ |

|

де σк, τк – найбільші нормальні |

і дотичні |

напруження в зоні концентратора; |

|||

σ, τ – номінальні напруження в цій же точці. |

|

|

|

|

|

Зв'язок ефективних коефіцієнтів концентрації Кσ і Кτ з теоретичними коефіцієнтами |

|||||

ασ і ατ виражається формулами |

|

|

|

|

|

Kσ =1 + qσ (ασ −1), |

Kτ =1 + qτ (ατ −1) |

||||

Коефіцієнти qσ, qτ називаються коефіцієнтами чутливості матеріалу до концентрації нормальних і дотичних напружень відповідно. Як і ефективні коефіцієнти концентрації, коефіцієнти чутливості залежать від матеріалу, асиметрії циклів, виду напруженого стану, типу концентраторів, розмірів зразка. Коефіцієнт чутливості визначається експериментально. Для сталей при симетричному циклі він набуває значень в межах 0,5 – 0,9, для маловуглецевих сталей qσ має найменшу величину, а для високоміцних наближається до одиниці .

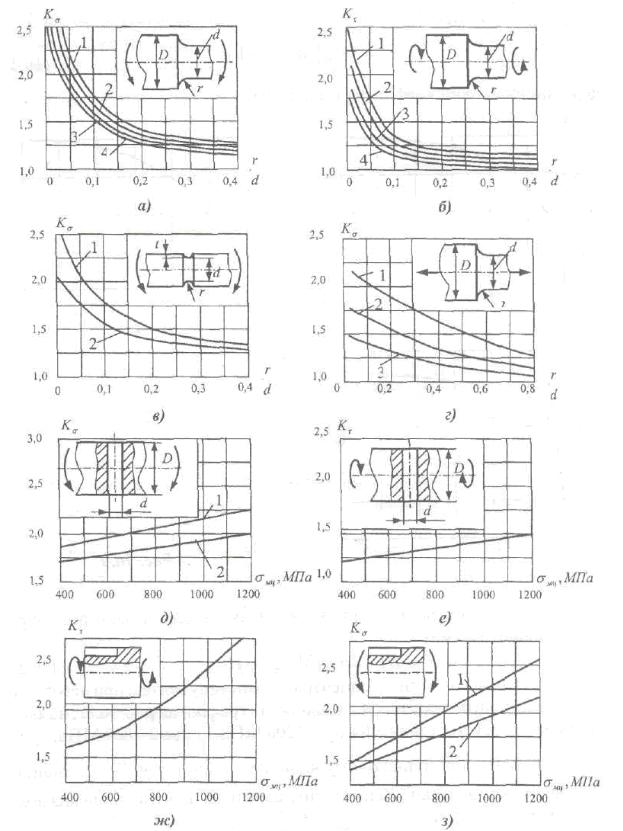

Для типових концентраторів, які найчастіше зустрічаються в конструкціях валів, ефективні коефіцієнти концентрації напружень рекомендується визначати за графіками на рис. 3, які побудовані на підставі узагальнення результатів експериментальних досліджень. Зокрема, для ступінчастих валів з концентраторами у вигляді галтелі коефіцієнти Кσ і Кτ можна визначити за графіками, наведеними на рисунках 3а і 3б, де:

– крива 1 стосується відношення діаметрів Dd = 2 , σмц=1200 МПа;

7

Рис. 3

8

–крива 2 – Dd =1,25 , σмц=1200 МПа;

–крива 3 – Dd = 2 , σмц=500 МПа;

–крива 4 – Dd =1,25 , σмц=500 МПа.

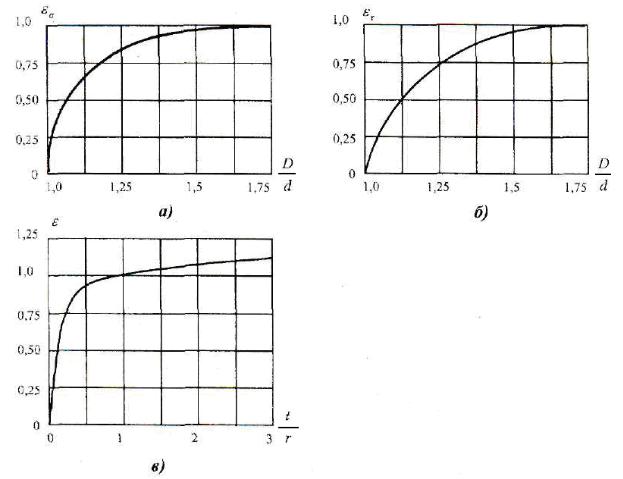

Щоб за навединими графіками визначити коефіцієнти Кσ і Кτ при інших величинах відношення діаметрів варто скористатися формулами:

|

|

|

|

|

|

|

|

|

|

|

|

||||

Kσ =1 +εσ |

Kσ |

|

|

D |

|

−1 |

, |

Kτ =1 +ετ |

Kτ |

|

|

D |

|

−1 |

(1) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

=2 |

|

|

|

|

|

|

|

=2 |

|

|

|

d |

|

|

d |

|

||||||||||

|

|

|

|

|

|

|

|

||||||||

де εσ, ετ – поправкові коефіцієнти (рис. 4а, б).

Значення коефіцієнтів Кσ для валів з круглими виточками при t=r можна знайти за

графіками на рис.3в, |

де крива 1 одержана |

|

при |

σмц=1000 МПа, а крива |

2 – при |

|||||

σмц=500 МПа. Якщо |

t |

|

≠1, то |

|

|

|

|

|

|

|

r |

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Kσ =1 |

+ε Kσ |

|

t |

−1 |

, |

(2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

r |

=1 |

|

|

|

|

|

|

|

|

|

|

|

|||

де ε – поправковий коефіцієнт (рис. 4в ).

У разі кручення валів з такими виточками з достатньою достовірністю можна приймати

Kτ =1 +0,6(Kσ −1). |

(3) |

Для ступінчастих валів з концентраторами типу галтелі при осьовому розтягу визначити значення Кσ дозволяють графіки на рис.3г, на якому крива 1 стосується значення σмц=1200 МПа, крива 2 – 800 МПа, крива 3 – 400МПа при відношенні діаметрів

Dd = 2 . Знайти коефіцієнти концентрації при інших значеннях цього відношення дозволяє

формула (1).

Ефективні коефіцієнти концентрації напружень Кσ при згині сталевих валів з концентраторами у вигляді отворів діаметра d, можна визначати за графіками на рис.3д.

Крива 1 на цьому рисунку відповідає відношенням діаметрів Dd =0,05 … 0,1, крива 2 –

відношенням діаметрів Dd =0,15 … 0,25.

Для кручення таких же валів ефективний коефіцієнт концентрації напружень Кτ

при відношеннях діаметрів Dd =0,05 … 0,3 дозволяє знайти графік на рис.3е.

Якщо концентраторами напружень на валах є шпонкові канавки, то для визначення ефективних коефіцієнтів концентрації напружень при крученні та згині валів можна скористатися відповідно графіками на рис.3ж, з. На останньому рисунку крива 1 стосується канавок, зроблених торцевою фрезою, а крива 2 – дисковою.

9

Рис. 4

Усі графіки отримані для сталевих валів з діаметрами d=30 – 50мм. Однак їх можна застосовувати і при інших розмірах діаметрів, якщо врахувати вплив масштабного ефекту.

Вплив якості поверхонь на втомну міцність деталей характеризується коефіцієнтом якості поверхні

K F |

= |

σRF , |

(4) |

|

|

σ |

|

|

|

R |

|

де σRF – границя витривалості деталі з заданою частотою обробки поверхні, σR – границя витривалості цієї ж деталі з полірованою поверхнею. На рис.5 наведені орієнтовні значення коефіцієнтів якості поверхні в залежності від чистоти їх обробки, яка оцінюється параметром Rz, і границі міцності матеріалу.

Залежність висоти нерівностей профілю Rz від способів обробки поверхні показана в таблиці 3.

|

|

Т а б л и ц я 3 |

|

Вид механічної обробки |

Rx, мкм |

||

|

грубе |

160–320 |

|

Обточування |

напівчистове |

40–80 |

|

чистове |

10–20 |

||

|

|||

|

тонке(алмазне) |

3,2–6,3 |

|

|

напівчистове |

20–40 |

|

Шліфування |

Чистове |

6,3–10 |

|

|

тонке |

1,6–3,2 |

|

Полірування |

звичайне |

1,6–6,3 |

|

тонке |

0,4–0,8 |

||

|

|||

|

10 |

|

|