- •Розділ 1. Теоретичні та методологічні аспекти операційної системи: “Nestle” 1.1 Загальна характеристика підприємства

- •1.2 Виробництво продукції, попит на неї, технологічні характеристики

- •1.3 Конкурентоспроможність підприємства на ринку

- •Розділ 2. Дослідження процесу оцінювання якості на підприємстві “Nestle”

- •2.1 Система менеджменту якості

- •2.2 Аналіз системи управління якістю на підприємстві «Nestlé»

- •Розділ 3. Шляхи вдосконалення процесів операційного управління якістю підприємства “Nestle”

- •3.1 Методи аналізу та контролю якості на підприємстві

- •3.2 Удосконалення якості підприємства шляхом використання методу: Непрямий аналіз ефективності сертифікації систем менеджменту якості

- •Висновки

- •Список використаної літератури

Розділ 3. Шляхи вдосконалення процесів операційного управління якістю підприємства “Nestle”

3.1 Методи аналізу та контролю якості на підприємстві

Метод FMEA (абревіатура від Failure Mode and Effects Analysis, аналіз видів і наслідків відмов) - методологія проведення аналізу та виявлення найбільш критичних кроків виробничих процесів з метою управління якістю продукції .

Згідно військовому стандарту США MIL-STD-тисячу шістсот двадцять дев'ять «Procedures for Performing a Failure Mode, Effects and Criticality Analysis», FMEA - це процедура, за допомогою якої проводиться аналіз всіх можливих помилок системи і визначення результатів або ефектів на систему з метою класифікації всіх помилок щодо їх критичності для роботи системи.

Існування численних визначень викликана широкою областю застосування FMEA.

Основні види FMEA:

Concept - FMEA концептуального пропозиції

Design - FMEA конструкції

System - FMEA системи

Process - FMEA виробничого процесу

Product - FMEA продукту

Service - FMEA сервісного обслуговування

Software - FMEA програмного забезпечення

Область застосування FMEA не обмежується зазначеними основними видами. Метод FMEA також використовується для невиробничих галузей, таких як: маркетинг, продажі, менеджмент, обслуговування і т. д. Таким чином, FMEA може бути застосовано для аналізу видів і наслідків відмов продукції, процесу, системи, послуги і т. Д. На протягом усього часу існування останнього.

Метод QFD (акронім від англ. Quality Function Deployment), або структурування (розгортання) функції якості є гнучким методом прийняття рішень, що використовується в розробці товарів або послуг. На думку творців, QFD може допомогти організації зосередити увагу на найважливіші характеристики нових або існуючих товарів або послуг з точки зору окремого клієнта, сегмента ринку, компанії, або технології розвитку. Результатами застосування методики є зрозумілі схеми та матриці, які можуть бути повторно використані для майбутніх товарів або послуг.

QFD трансформує потреби клієнтів (голос клієнта) в інженерні характеристики продукції, розставляє пріоритети для кожного продукту / послуги і одночасно визначає завдання в галузі розвитку продукції або послуги.

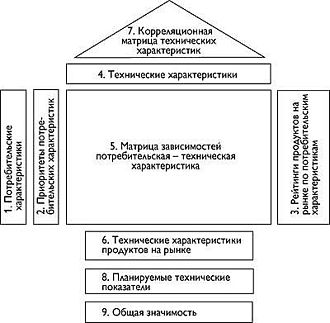

Основа QFD - побудова фігурної матриці, названої у відповідності зі своєю формою «Будинок якості»,

Схема будинку якості представлена на рисунку №3.1

Рис. 3.1 Схема будинку якості

в рамках якої фіксується інформація про якість продукту та прийняті рішення.

Центральна частина будинку - це таблиця, стовпці якої відповідають технічним характеристикам, а рядки споживчим. У клітинах відзначається рівень залежності, якщо вона є. Дах будинку подають відомості про кореляцію між технічними характеристиками.

Ліве крило - стовпець пріоритетів користувальницьких характеристик. Праве крило - таблиця рейтингів споживчих характеристик (з точки зору користувача сприйняття) для існуючих на ринку подібних продуктів.

Підвал будинку містить результати аналізу технічних характеристик конкуруючих продуктів, результати вироблення стратегії зміни технічних характеристик свого продукту (плановані показники для початкової розробки), оцінки абсолютної і відносної важливості.

Передумовами QFD є маркетингові дослідження, що визначають, що хоче користувач, наскільки важливі ті чи інші якості (ліве крило, кроки 1 і 2), а також, як вирішують подібні проблеми інші постачальники (праве крило, крок 3). Кожному продукту, включаючи свій поточний, наших конкурентів, свій перспективний щодо кожної вимоги присвоюється рейтинг. Рейтинг для перспективного продукту вибирається з таких міркувань.

Якщо вимога має високий пріоритет, і в поточному продукті воно нижче, ніж в конкуруючих, необхідно поставити мету домогтися, рівня лідируючих на ринку продуктів.

Якщо вимога має високий пріоритет і поточний продукт лідер на ринку в цьому відношенні, то, по крайній мірі, зберегти рівень.

Якщо вимога має низький пріоритет, можливо збереження або навіть зменшення поточного рівня.

Після визначення набору технічних характеристик (крок 4), заповнюється центральна частина будинку - визначаються залежно між споживчими і технічними характеристиками (крок 5). На шостому етапі аналізується рівень реалізації в конкуруючих продуктах. Після аналізу взаємної кореляції технічних характеристик (крок 6), виходячи з отриманих відомостей, формуються цільові показники для продукту, що розробляється (крок 7).

Нарешті для зіставлення значимості технічних характеристик (крок 8), формується загальна значимість, як сума, в якій кожній непорожній клітці в стовпці матриці залежностей зіставляється твір пріоритету відповідного користувальницького показника на рівень залежності.

QFD дозволяє в компактній формі представити дані про різноманітні характеристики продукту, а також відстежити їх вплив на прийняті технічні рішення. У розгорнутому вигляді QFD включає чотири фази, і на кожній з них будується свій будинок якості. Після перетворення споживчих характеристик в технічні, останні перетворюються в характеристики компонентів, і далі: у характеристики процесів, а потім в характеристики контролю продукту.

Функціонально-вартісний аналіз - метод системного дослідження функцій об'єкта з метою пошуку балансу між його собівартістю і корисністю.

Функціонально-вартісний аналіз проводять при розробці та постановці на виробництво нових виробів, підвищенні техніко-економічного рівня продукції. При проектуванні здійснюється пошук оптимальних технічних рішень, встановлення граничних нормативів витрат з виготовлення розроблюваних об'єктів та визначення найбільш ефективних умов їх використання. На етапі виробництва для вдосконалення об’єктів виявляються зайві витрати, визначаються диспропорції між значимістю функцій для споживача і витратами на їх забезпечення, здійснюється пошук резервів для зниження собівартості і підвищення якості виробів.

Організація роботи за функціонально-вартісним методом передбачає виконання кількох етапів:

Підготовчий. Створення організаційних передумов методу. Визначення об'єкта аналізу з відповідним техніко-економічним обґрунтуванням. Підбір та затвердження дослідницької групи. Визначення цілей, завдань, глибини опрацювання об'єкта. Розробка та затвердження плану-графіка проведення робіт.

Інформаційний. Збір, обробка і аналіз інформації про об'єкт. Побудова структурної моделі об'єкта.

Аналітичний. Визначення складу об'єкта й виявлення зв’язків між елементами. Виявлення і формулювання функцій. Класифікація функцій. Побудова функціональної моделі об'єкта. Оцінка рівня виконання функцій. Визначення функціональної, проблемної і витратної залежності об'єкта. Побудова суміщеної (функціонально-структурної) моделі об'єкта. Формулювання завдань вдосконалення об'єкта.

Творчий. Пошук ідей і варіантів рішень щодо вдосконалення об'єкта. Обробка й систематизація результатів проведення творчих нарад. Підготовка матеріалів для оцінки отриманих результатів.

Дослідницький. Оцінка, обговорення та відбір раціональних варіантів спільно з фахівцями функціональних служб. Комерційна оцінка варіантів рішень відповідно до обраних на даному етапі критеріїв. Оцінка реальних пропозицій.

Рекомендаційний. Розгляд пропозицій відповідними службами підприємства. Проведення техніко-економічних розрахунків. Прийняття рішення про прийнятність пропозицій.

Впроваджувальний. Складання плану-графіка впровадження рекомендацій. Передача затверджених рекомендацій відповідним службам.

Результатом функціонально-вартісного аналізу повинно бути зниження витрат на одиницю корисного ефекту. Це досягається шляхом скорочення витрат при підвищенні споживчих властивостей продукції та збереженні заданого рівня якості.

Контрольні листки - аркуші збирання даних, використовуються при проведенні поточного контролю з метою розуміння виду розподілу показників якості, перевірки браку й обстеження порушень і неполадок у технологічному процесі й т.д. Форма листків розробляється відповідно до ситуації на місцях і з метою збирання даних з урахуванням конкретної мети і завдання, що поставлені перед підприємством.

Як відомо, на виробництві часто буває необхідно знати вид розподілу таких показників якості, як твердість матеріалів, розміри деталей, склад хімічних продуктів. Для розуміння розподілу цих показників застосовують гістограми. Це звичайний спосіб, за допомогою якого одержують форму Розподілу, середні показники, розкид. Для складання гістограми збирають дані й обробляють їх. Використання контрольних листків спрощує збір і обробку даних і складання гістограм.

Крім вивчення форми розподілу частот показників якості в процесі виробництва, контрольні листки застосовують при контролі готових виробів і виявленні недоброякісної продукції. Для зниження відсотка браку необхідно мати інформацію про те, скільки видів дефектів у готовому виробі, які неполадки в устаткуванні й порушеннях ходу технологічного процесу й у якій кількості. Для вжиття ефективних заходів погрібні також докладні відомості з окремих видів дефектів. Тому контролери при перевірці виробів заповнюють контрольні листки, куди записані передбачувані види браку. Такий збір даних не вимагає великих затрат праці й часу, а зібрана інформація буває дуже корисна при проведенні вдосконалень. Наприклад, контрольні листки використовують для збирання даних про дефекти монтажу дрібних радіоелектронних деталей, про брак поверхневої обробки, покриття і т.д. Ці листки дозволяють аналізувати види дефектів, місця й частоту їх появи.

Гістограма (від грец. histos, тут стовп + gramma — межа, буква, написання) — спосіб графічного представлення табличних даних. Являє собою діаграму, що складається з прямокутників без розривів між ними. Кількісні співвідношення деякого показника представлені у вигляді прямокутників, площі яких пропорційні. Найчастіше для зручності сприйняття ширину прямокутників беруть однакову, при цьому їх висота визначає співвідношення відображуваного параметра.

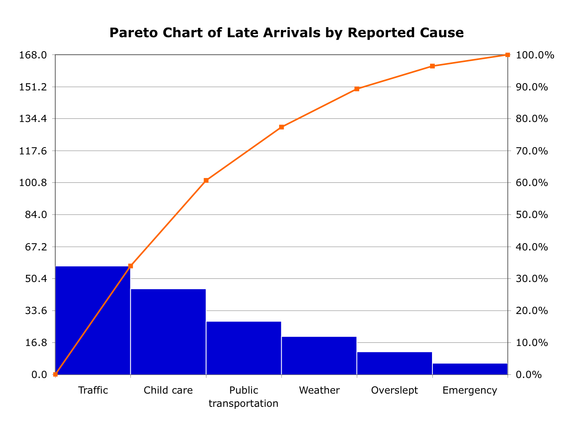

Крива Парето (діаграма Парето) - графічне відображення закону Парето, кумулятивної залежності розподілу певних ресурсів (накопиченого багатства, результати голосування ...) або результатів від великої сукупності (вибірки) причин (наприклад, від кількості населення, активності учасників, впливу факторів ...).

Діаграма зображена на рисунку № 3.2

Рис. 3.2 Діаграма Парето

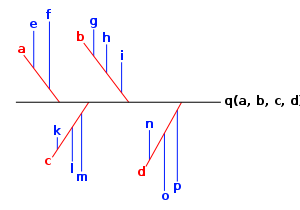

Діаграма Ісікави — відома як діаграма «риб'ячої кістки» (англ. Fishbone Diagram) або «причинно-наслідкова» діаграма (англ. Cause and Effect Diagram), а також як діаграма «аналізу кореневих причин».

Діаграма Ісікави — графічний спосіб дослідження та визначення найбільш суттєвих причинно-наслідкових взаємозв'язків між чинниками (факторами) та наслідками у досліджуваній ситуації чи проблеми. Діаграма названа на честь одного з найбільших японських теоретиків менеджменту професора Ісікави Каору (Ishikawa Kaoru — яп. 石川馨が), який запропонував її 1952 року (за іншими даними — 1943 року), як доповнення до існуючих методик логічного аналізу та покращення якості процесів в промисловості Японії.

Ісікава є одним з розробників нової концепції організації виробництва, втіленої на фірмі «Тойота». Запропонована професором Каору Ісікава схема унаочнює роботу над покращенням якості виробничих процесів. Вона, як і більшість інструментів якості, є засобом візуалізації та організації знань, який систематичним чином полегшує розуміння і кінцеву діагностику певної проблеми.

Така діаграма надає можливість виявити ключові взаємозв'язки між різними факторами та більш достеменно зрозуміти досліджуваний процес. Діаграма сприяє визначенню головних чинників, які спричиняють найзначніший внесок до проблеми, що розглядається, та попередженню або усуненню їх дії.

Схема знаходить широке застосування при розробленні нової продукції, з метою виявлення потенційних факторів, дія яких викликає спільний ефект.

Рис. 3.3 Приклад діаграми причинно-наслідкових зв'язків, на якій відображено два рівні кісток.

Вигляд діаграми при розгляді поля досліджуваної проблеми справді нагадує кістяк риби (очі звичайно рухаються зліва направо, як при читанні рядка тексту). Проблема позначається основною стрілкою. Фактори, що посилюють проблему, відображають стрілками, похиленими до основної праворуч, а ті, що нейтралізують проблему — з нахилом вліво. При поглибленні рівня аналізу до стрілок факторів можуть бути додані стрілки впливаючих на них факторів другого порядку і т. д. На рисунку 2 відображено такий приклад з двома рівнями кісток: червоним кольором позначено 1-й рівень — головні (корінні): a, b, c, d, а синім 2-й рівень — поглиблені (деталізуючі) причини (чинники) досліджуваного впливу на результат (серед чинників 2-го рівня є, як ті, що підсилюють дію 1-го рівня — e, f, g, h, i, l, m, o, p, так також і ті, що її послаблюють — k, n ). Далі поглиблюють розділення виявлених чинників за їх зростаючою специфічністю до тих пір, поки гілки проблеми піддаються додатковому поділу (при цьому необхідно виявляти справжні причини, а не симптоми).

Ключове завдання полягає у тому, щоб мати від трьох до шести основних категорій, які охоплюють всі можливі впливи. Фактично максимальна глибина такого дерева досягає чотирьох або п'яти рівнів. Коли така створювана діаграма є повною, вона відтворює досить повну картину всіх можливих основних причин визначеної проблеми.

Діаграма Ісікави використовується як аналітичний інструмент для перегляду дії можливих факторів та виокремлення найважливіших причин, дія яких породжує конкретні наслідки та піддається управлінню.

Робота з діаграмою Ісікави проводиться в кілька етапів:

Виявлення та збирання всіх факторів та причин, що будь-яким чином впливають на досліджуваний результат.

Групування факторів за смисловим та причинно-наслідковими блоками.

Ранжирування цих факторів всередині кожного блоку.

Аналіз отриманої картини.

«Відкидання» факторів, на які ми не можемо впливати.

Ігнорування малозначущих і не принципових чинників.

Щоб більш ефективно виявити і додати можливі причини до складу основних, а також більш конкретно деталізувати ймовірні першопричини відгалужень «основної кістки» традиційно застосовують метод стимулювання генерації творчих ідей, відомий як «мозковий штурм». Типовим застосуванням такого методу є виконання рисунку діаграми на дошці керівником команди, який першим визначає основні проблеми і просить про допомогу у групи співробітників з метою визначення основних причин, які схематично позначено на основній кістці діаграми, і їх деталізації. Група надає пропозиції поки, в кінцевому рахунку, буде заповнена вся причинно-наслідкова діаграма. Після завершення обговорення вирішують, що є найімовірнішою кореневою причиною проблеми.

Діаграма розкиду для вивчення залежності між двома змінними показниками. По ній можна, використовуючи кореляційний і регресійні аналізи, виявити кількісний зв'язок між двома параметрами. Діаграма дозволяє наочно показати характер змін, параметрів якості в часі з урахуванням впливу різних факторів.

Якщо у - показник якості, х - фактор, що впливає на якість, то на рисунку №3.4 чітко простежується пряма кореляція (залежність). Зворотна кореляція спостерігається в тому випадку, коли при збільшенні значення х показник у зменшується.

Однак якщо на графіку розкидання точок значне більше і нагадує «пляму», то виражена залежність між параметрами х і у відсутня.

Кореляція - це метод аналізу зв'язків шляхом порівняння двох взаємозалежних величин х і у. У тих випадках, коли фактор х є безперервною випадковою величиною й відповідно до зміни х безупинно змінюється у, розшарування по х неможливо, і тоді важливо безупинно вивчати взаємодію х і у. Із цією метою застосовують графіки розсіювання.

Рис 3.4 Графік розсіювання

Метод контрольних карт і графіків дуже ефективний, коли спостерігають вплив на характеристику різних послідовно вжитих заходів.

Створюючи контрольну карту, можна побачити, чи дає ефект захід, з метою зниження браку, тому що результат вживання ефективних заходів відразу ж відіб'ється на контрольній карті. У противному випадку результат на контрольній карті не видний, і варто перейти до інших дій.

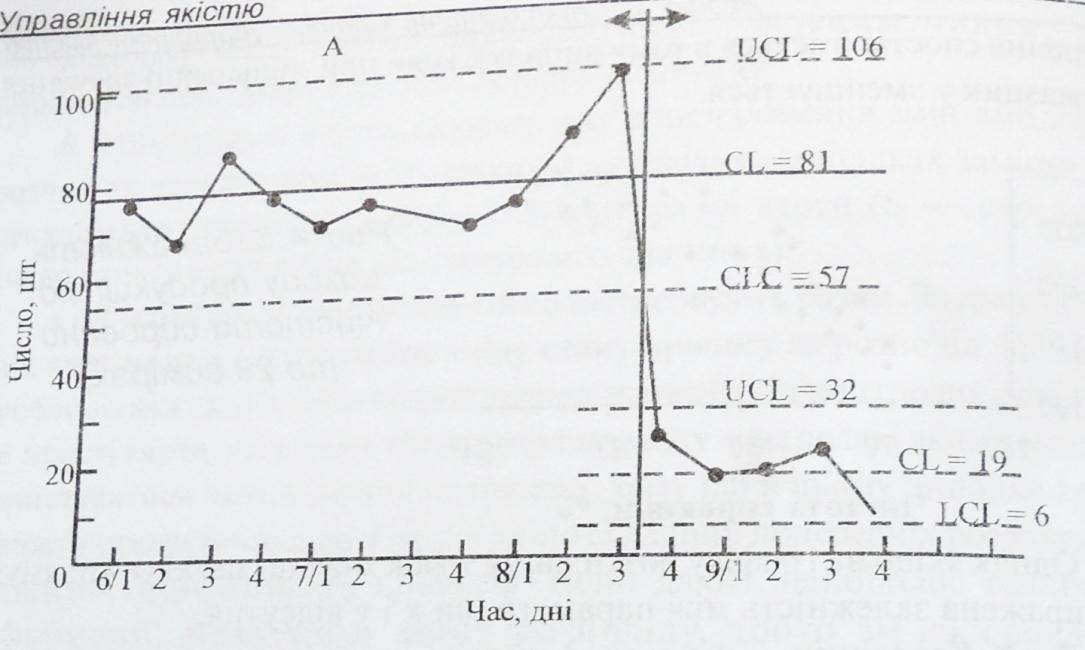

На рисунку №3.5 приведена контрольна карта спостереження «тимчасового ряду», складена в одному з бюро контролю якості на заводі з виробництва синтетичної пряжі фірми «Курасікі Рэйен». На контрольній карті показано, як скоротилося число виправлень у намотуванні бобін після вжиття заходів, запропонованих членами бюро контролю якості.

Рис. 3.5 Контрольна карта

Очевидно, що в цьому випадку зв'язок неполадок у намотуванні й причин, що виливають на них, були проаналізовані правильно й вжиті необхідні заходи.

Стратифікація або розшарування є один з інструментів якості, призначений для виявлення закономірностей в масиві даних. Стратифікація застосовується у випадку формування єдиного масиву даних з різних джерел, що ускладнює аналіз. Застосування стратифікації суттєво полегшує виявлення джерел варіабельності даних. Як правило, стратифікацію застосовують сумісно з іншими інструментами аналізу даних.

В результаті стратифікації дані відповідно до їх особливостей поділяються на групи. Збір даних повинен вестися таким чином, щоб можна було врахувати вплив груп, за якими планується проведення стратифікації. В іншому випадку цей інструмент не дасть результатів.

Стратифікація - основа для інших інструментів, таких як аналіз Парето або діаграми розсіювання. Таке сполучення інструментів робить їх більш дієвим.

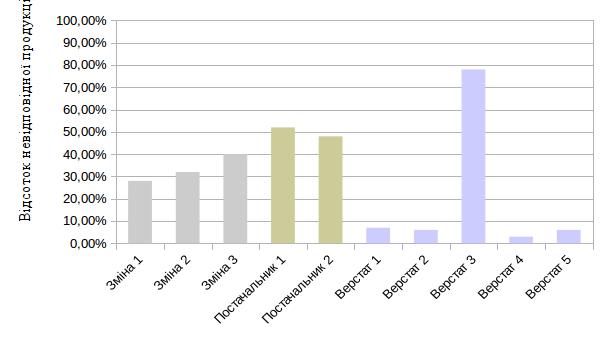

Існують різні фактори розшарування, застосування яких залежить від конкретних завдань. Наприклад, якщо в якості статистичних даних збираються дані про кількість не відповідних одиниць продукції, що виникають в ході виробництва, то стратифікація може проводитися за такими факторами як кваліфікація персоналу, обладнання, постачальник сировини, час виготовлення (ранок, день, вечір, ніч), тощо. В результаті стратифікація дозволить визначити кількість дефектів, пов'язаних з кваліфікацією персоналу, кількість дефектів, пов'язаних з обладнанням, кількість дефектів, пов'язаних з парфумерними компонентами і т.д.

На рисунку №3.6 наведено приклад аналізу джерела виникнення дефектів. Всі дефекти (100%) були розділені на три групи - за змінами, за постачальниками та за устаткуванням. З аналізу представлених даних наочно видно, що найбільший внесок у наявність дефектів вносить у цьому випадку Верстат 1 та Зміна 3, оскільки в групі Постачальники відсутня суттєва диференціація кількості браку.

Рис. 3.6 Аналізи джерела виникнення дефектів методом розшарування

На практиці часто метод стратифікації застосовувати багатократно, з проведенням розшарування за різними групами.

Метод експертних оцінок або метод Дельфі (англ. Delphi technique) — один з основних класів методів науково-технічного прогнозування, який ґрунтується на припущенні, що на основі думок експертів можна побудувати адекватну модель майбутнього розвитку об'єкта прогнозування.

Відправною інформацією при цьому є думка спеціалістів, які займаються дослідженнями і розробками в прогнозованій галузі.

Методи експертних оцінок поділяють на індивідуальні та колективні.

Індивідуальні бувають двох типів: оцінка типу «інтерв'ю» та аналітичні (найпоширеніші з останніх — морфологічні — виявлення різних варіантів поведінки об'єкта прогнозування та метод складання аналітичних оглядів).

Серед колективних методів розрізняють:

метод комісії,

метод віднесеної оцінки та

дельфійський метод.

Метод комісії передбачає проведення групою експертів дискусії для вироблення загальної думки щодо майбутньої поведінки прогнозованих об'єктів. Недолік цього методу — інерційність (консервативність) поглядів експертів щодо прогнозованої поведінки об'єкта.

Цих вад можна частково позбутися шляхом відкладеної оцінки, або методу «мозкового штурму».

Досконалішим методом колективної оцінки є дельфійський метод. Він передбачає відмову від прямих колективних обговорень. Дебати замінюють програмою індивідуальних опитувань, які здебільшого проводять у формі таблиць експертної оцінки. Відповіді експертів узагальнюють і передають їм назад (іноді разом з новою інформацією про об'єкт), після чого експерти уточнюють свої відповіді. Таку процедуру повторюють кілька разів, поки не досягають прийнятної збіжності всіх висловлених думок. Оцінки ЕОМ, як правило, перетворюють на кількісну форму.

Наступним етапом розвитку методу експертних оцінок є метод «прогнозованого графа». Суть його полягає в побудові на основі експертних оцінок і наступного аналізу моделі, складної мережі взаємозв'язків, які виникають під час розв'язування перспективних науково-технічних проблем. При цьому забезпечується можливість формування багатьох різних варіантів науково-технічного розвитку, кожний з яких у перспективі веде до досягнення мети розвитку прогнозованого об'єкта (галузі, сфери тощо). Наступний аналіз моделі дає змогу визначити оптимальні (за певними критеріями) шляхи досягнення мети.

Непрямий аналіз ефективності сертифікації систем менеджменту якості це порівняння ряду економічних показників діяльності підприємства. Для порівняння можливе використання наступних показників:

- річний темп росту обсягів виробництва й обсягів реалізації;

- сума прибутку на одного працюючого;

- обсяг виробництва на одного працюючого;

- питома вага фактичних втрат від браку в собівартості продукції;

- рентабельність продукції і виробництва;

- строк окупності інвестицій.

Користуючись цими показниками, підприємство може оцінити ефективність міжнародної сертифікації систем менеджменту якості шляхом порівняння їх значень до і після сертифікації, а також із значеннями підприємств, що не мають міжнародного сертифікату на системи менеджменту якості або із значеннями середньогалузевих показників. Крім цього, чималий інтерес представляє порівняння основних показників діяльності підприємства з узагальненими показниками розвитку економіки країни.

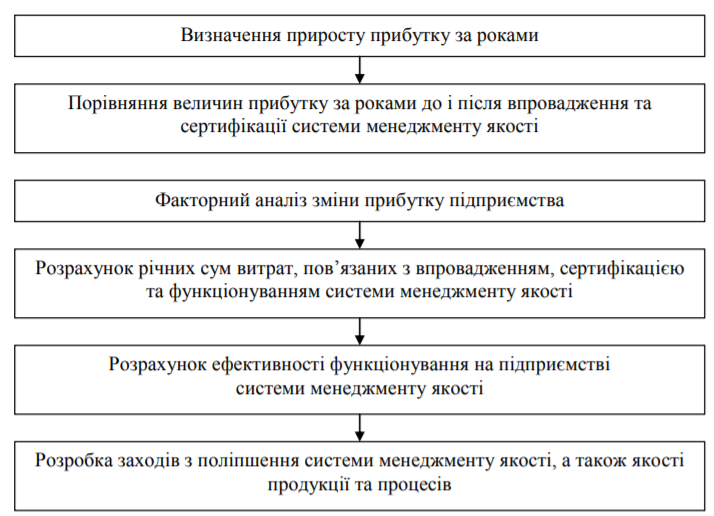

У цілому алгоритм оцінки ефективності впровадження, сертифікації і функціонування на підприємстві системи менеджменту якості представлено на рисунку №3.7

Рис. 3.7 Алгоритм оцінки ефективності