2407

.pdfКонтур I привода рабочих тормозов передней оси состоит из: части тройного защитного клапана 5, воздушного баллона 9 вместимостью 20 л с краном 7 слива конденсата и датчиком 11 падения давления в баллоне; части двухстрелочного манометра 18; нижней секции двухсекционного тормозного крана 17; клапана 12 контрольного вывода (В); клапана 20 ограничения давления; двух тормозных камер 19; тормозных механизмов передней оси тягача; трубопроводов и шлангов между этими аппаратами. Кроме того, в контур входит трубопровод от нижней секции тормозного крана 17 к клапану25 управления тормозами прицепа с двухпроводным приводом.

Контур II привода рабочих тормозов задний тележки состоит из: части тройного защитного клапана 5; воздушных баллонов 10 общей вместимостью 40 л с краном 7 слива конденсата и датчиком 11 падения давления в баллоне; части двухстрелочного манометра 18; верхней секции двухсекционного тормозного крана 17; клапана 12 контрольного вывода (Г) автоматического регулятора 32 тормозных сил с упругим элементом; четырех тормозных камер 23; тормозных механизмов задней тележки (среднего и заднего мостов); трубопроводов и шланга между этими аппаратами. В контур входит также трубопровод от верхней секции тормозного крана 17 к клапану 25 управления тормозами прицепа с двухпроводным приводом.

Контур III привода запасного и стояночного тормозов, а также комбинированного привода тормозов прицепа (полуприцепа) состоит из: части двойного защитного клапана 4; воздушных баллонов 8 общей вместимостью 40 л с краном 7 слива конденсата и датчиком 11 падения давления в баллоне; двух клапанов 12 контрольных выводов (В и Д); ручного тормозного крана 21; ускорительного клапана 22; части двухмагистрального перепускного клапана 24; четырех пружинных энергоаккумуляторов тормозных камер 23; второго датчика падения давления в магистрали пружинных энергоаккумуляторов; клапана 25 управления тормозами прицепа с двухпроводным приводом; одинарного защитного клапана 26; клапана 27 управления тормозами прицепа с однопроводным приводом; разобщительных крапов 28; соединительных головок: головки 30 типа А однопроводного привода тормозов прицепа и двух головок 29 типа «Палм» − двухпроводного привода тормозов прицепа; пневмоэлектрического датчика 31 «стоп-сигнала»; трубопроводов и шлангов между этими аппаратами. Следует отметить, что пневмо-

10

электрический датчик 31 в контуре установлен таким образом, что он обеспечивает включение ламп «стоп-сигнала» при торможении автомобиля не только запасным (стояночным) тормозом, но и рабочим, а также в случае выхода из строя одного из контуров последнего.

Контур IV привода вспомогательного тормоза и других потребителей состоит из: части двойного защитного клапана 4; пневматического крана 13; двух цилиндров 16 привода заслонок моторного тормоза; цилиндра 15 привода рычага останова двигателя; пневмоэлектрического датчика 14; трубопроводов и шлангов между этими аппаратами. Воздух в контур поступает из конденсационного баллона 6.

От контура IV привода вспомогательного тормоза сжатый воздух поступает к дополнительным (не тормозным) потребителям: стеклоочистителям, пневмосигналу, пневмогидравлическому усилителю сцепления, управлению агрегатами трансмиссии.

Контур V привода автоматического растормаживания не имеет своего воздушного баллона и исполнительных органов. Он состоит из части тройного защитного клапана 5, пневматического крана 13, части двухмагистрального перепускного клапана 24, соединяющих аппараты трубопроводов и шлангов.

4. НАЗНАЧЕНИЕ СТЕНДА ПРОВЕРКИ ПРИБОРОВ ТОРМОЗНОГО ПНЕВМОПРИВОДА

Стенд предназначен для проверки и испытания на соответствие выходных параметров по ТУ собранных тормозных приборов.

Испытания тормозных приборов производятся в соответствии с указаниями, приведенными в последующих разделах. Схемы испытаний приведены для каждого испытуемого прибора.

Устройство стенда СПТП

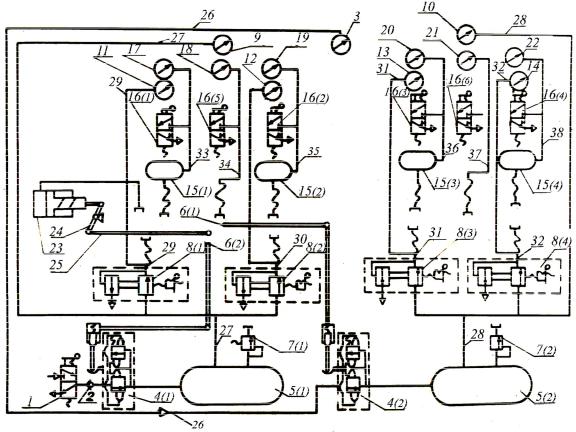

Стенд СПТП, принципиальная схема которого приведена на рис. 2, состоит из восьми пневматических контуров, подводящего трубопровода и силового элемента, смонтированных на раме.

11

Рис. 2. Принципиальная схема стенда СПТП: 1 – кран пневматический; 2 – клапан обратный; 3 – манометр магистральный; 4(1) и 4(2 ) – регуляторы давления воздуха; 5(1) и 5(2) – ресиверы основных контуров; 6(1) и 6(2) – ручки управления давлением в основных контурах; 7(1) и 7(2) – клапаны предохранительные; 8(1), 8(2),8(3) и 8(4) – краны управления давлением; 9, 10 – манометры, определяют давление в двух главных контурах; 11,12,13,14 – манометры, показывают давление, подводящее к испытываемым приборам; 17,18,19,20,21 и 22 – манометры следящих контуров; 15(1)-15(4) – ресиверы приемных контуров; 16(1)-16(6) – краны выпускные; 23 – силовой элемент; 24 – коромысло; 25 – тяга;

26, 27, 28, 29,30, 31, 32, 33, 34, 35, 36, 37, 38 – трубопроводы

В подводящий трубопровод 26 от компрессора последовательно включены кран 1 и обратный клапан 2. Стенд содержит два основных контура. Основной контур − первый, включает в себя регулятор давления 4(1), воздушный баллон 5(1), предохранительный клапан 7(1), краны изменения давления 6(1) и 8(2), подключенные трубопроводами 21 к воздушному баллону 5(1) и указательному прибору манометру 9. Давление воздуха, выходящего из крана 8(1), подается на шланг 29, который запитан параллельно с манометром 11. Давление воздуха, выходящего из крана 8(2), подается на манометр 12 трубопроводом 30. В этом основном контуре установлены три следящих контура, с помощью которых определяем работоспособность элементов тормозной системы. Первый следящий контур состоит из ресивера емкостью

12

2 л, сбросного крана 16(1), манометра 17 и выходного шланга 33. Второй следящий контур состоит из выходного шланга 34, сбросного крана 16(5) и манометра 18. Третий следящий контур состоит из выходного шланга 35, сбросного крана 16(2) и манометра 19.

Давление воздуха в основном контуре изменяется регулятором тормозных сил 4(1) при помощи поворота ручки 6(1). Поворотом ручки по часовой стрелке давление уменьшается, против часовой стрелки

– увеличивается. Давление контролируется манометром 9.

Второй основной контур включает в себя регулятор давления тормозных сил 4(2), воздушный баллон 5(2), предохранительный клапан 7(2), краны 8(3) и 8(4), управляющие изменением давления, иАнометр 10, соединенные между собой трубопроводом 28. Второй основной контур также включает в себя дополнительно три следящих контура: первый следящий контур состоит из выходного шланга 36, ресивера 15(3), сбросного клапана 16(3) и манометра 20; второй следящий контур состоит из выходного шланга 37, сбросного клапана 16(6) и манометра 21; третий следящий контур состоит из выходного шланга 38, ресивера 15(4), сбросного крана 16(4) и манометра 22.

Во второй контур воздух поступает от компрессора по трубопроводу 26, контроль за давлением воздуха, поступающего в основной контур, осуществляется манометром 3. С помощью регулятора давления тормозных сил 4(2) и поворотной ручки 6(2) в воздушном баллоне 5(2) можно установить любое давление (от 0 до 0,8 МПа). Давление воздуха, установленноевбаллоне5(2),контролируется манометром10.

Кранами 8(3) и 8(4) в трубопроводах 31 и 32 можно установить любое требуемое давление, а контролируется это давление манометрами 13 и 14.

Воздушные ресиверы 5(1) и 5(2) имеют предохранительные клапаны, которые срабатывают на давление 0,9 МПа. Объем воздушных ресиверов – 40 л. Силовой элемент на стенде служит для проверки блока управления рабочим тормозом. Силовой элемент 23 шарнирно соединен коромыслом 24, а последний – с тягой 25. Включение силового элемента осуществляется с помощью подсоединения шланга 29 к разъему 27. При подведении воздуха к силовому элементу его диафрагма перемещается вправо, выдвигая шток и поворачивая коромысло по часовой стрелке, тяга 25 при этом перемещается влево. Длина перемещения тяги 35 мм. В качестве силового элемента установлена тормозная камера автомобиля КамАЗ типа 24.

13

В качестве регуляторов давления в контурах использованы регуляторы тормозных сил автомобиля КамАЗ, которые работают от поворота ручек 6(1) и 6(2). В качестве кранов управления использованы краны управления стояночным тормозом обратного действия автомобиля КамАЗ.

Контрольные вопросы. 1. Какими тормозами оборудованы автомобили КамАЗ? 2. Какие контуры предусмотрены в пневоприводе тормозных систем? 3. Объясните устройство стенда по проверке и испытанию приборов тормозного пневмопривода и как он работает.

Лабораторная работа №1

ПРОВЕРКА РЕГУЛЯТОРА ДАВЛЕНИЯ, ПРЕДОХРАНИТЕЛЯ ПРОТИВ ЗАМЕРЗАНИЯ

ИОДИНАРНОГО ЗАЩИТНОГО КЛАПАНА

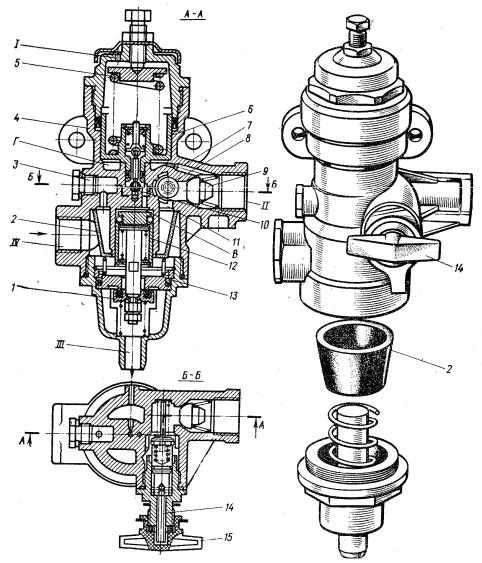

1.Регулятор давления Регулятор давления (рис. 1.1) предназначен для:

−регулирования давления сжатого воздуха в пневмосистеме;

−предохранения пневмосистемы от перегрузки избыточным давлением;

−очистки сжатого воздуха от влаги и масла;

−обеспечения накачки шин.

Сжатый воздух от компрессора через ввод IV регулятора, фильтр 2, канал 11 подается в кольцевой канал 8. Через обратный клапан 9 сжатый воздух поступает к выводу II и далее в воздушные баллоны пневмосистемы автомобиля. Одновременно по каналу 7 сжатый воздух проходит в полость Г под поршень 6, который нагружен уравновешивающей пружиной 5. При этом выпускной клапан 4, соединяющий полость В над разгрузочным поршнем атмосферой через вывод I, открыт, а впускной клапан 10, через который сжатый воздух подводится в полость В, под действием пружины закрыт. Под действием пружины закрыт также и разгрузочный клапан 1. При таком состоянии регулятора система наполняется сжатым воздухом от компрессора. При давлении в полости Г, равном 7,0 −7,5 кгс/см2, поршень 6, преодолев усилие уравновешивающей пружины 5, поднимается вверх, клапан 4 закрывается, впускной клапан 10 открывается и сжатый воздух из полости Г поступает в полость В.

Когда давление в выводе II и полости Г понизится до 6,2−6,5 кгс/см2, поршень 6 под действием пружины 5 перемещается вниз, клапан 10 закрывается, а выпускной клапан 4 открывается, сообщая полость В с

14

атмосферой через вывод I. При этом разгрузочный поршень 12 под действием пружины поднимается вверх, клапан 1 под действием пружины закрывается икомпрессор нагнетает сжатый воздух впневмоснстему.

1.1. Неисправности врегуляторе давления

Основной причиной выхода из строя регулятора давления является загрязнение его маслом, поступающим от компрессора. Масляный туман оседает на фильтре регулятора и забивает его.

Рис. 1.1. Регулятор давления: В – полость над разгрузочным поршнем; Г – полость под следящим поршнем; I, II – атмосферные выводы; III – вывод в пневматическую систему; 1У – ввод от компрессора; 1 – разгрузочный клапан; 2 – фильтр; 3 – пробка канала отбора воздуха; 4 – выпускной клапан; 5 – уравновешивающая пружина; 6 – следящий поршень; 7, 11 – каналы; 8 – кольцевой канал; 9 – обратный клапан; 10 – впускной клапан; 12 – разгрузочный поршень; 13 – седло разгрузочного клапана; 14 − клапан для накачки шин; 15 − колпачок

15

В результате воздух с трудом проходит через фильтр 2, давление в пневмосистеме растет медленно, при этом предохранительный клапан в регуляторе резко сбрасывает воздух через кольцевой канал 8 в атмосферу через короткие промежутки времени. Эта неисправность усугубляется в зимнее время. К маслу, густеющему на морозе, добавляются замерзающие пары воды. Для устранения неисправности надо, не снимая прибора с автомобиля, отвернуть нижнюю крышку, вынуть фильтр, промыть его в дизельном топливе или керосине, продуть сжатым воздухом.

При заполнении тормозной системы наблюдается утечка воздуха через атмосферный вывод III регулятора. Причиной этого может быть загрязнение или деформация разгрузочного клапана I, повреждение или перекос уплотнительного кольца седла 13 разгрузочного клапана.

Регулятор давления не переключает компрессор на холостой ход, т.е. компрессор постоянно нагнетает воздух в пневмопривод, давление в системе растет, стрелки штатного манометра в кабине зашкаливают. Эта неисправность чаще всего связана с деформацией корпуса в районе следящего поршня 6. При деформации кopпуса поршень теряет подвижность, его заклинивает, прибор не может работать в режиме регулятора.

При давлении на входе регулятора более 10 кгс/см2 разгрузочный клапан I начинает работать как предохранительный, резко сбрасывая воздух в атмосферу. Причиной рассмотренной неисправности может быть также засорение клапана 7 за обратным клапаном, по которому воздух подводится под следящий поршень, или канала под выпускным клапаном 10.

Из атмосферного вывода I в верхней крышке регулятора наблюдается утечка воздуха. Если утечка не зависит от режима работы прибора, то негерметична уплотнительная манжета следящего поршня 6. Если утечка наблюдается только при закрытом разгрузочном клапане, то негерметичны уплотнительное кольцо разгрузочного поршня 12 или выпускной клапан 10. Если утечка идёт только при работе регулятора в режиме разгрузки компрессора, то негерметичен выпускной (верхний) клапан. Редко происходит поломка одной из пружин, удерживающих предохранительный клапан в закрытом полонении. При этой поломке давление в системе поддерживается на уровне 4...6 кгс/см2 и регулировке винтом, ввернутым в верхнюю крышку регулятора, не поддается.

16

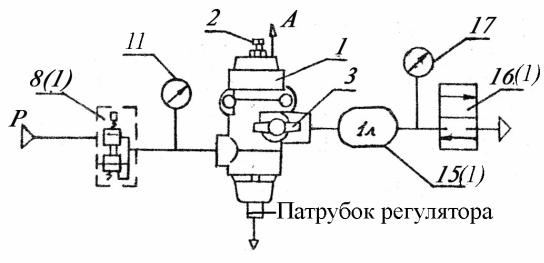

1.2.Испытание регулятора давления

1.Установить прибор на стенд и подключить его согласно схеме (рис. 1.2). Создать давление в системе 10...13 кгс/см2.

Рис. 1.2. Испытание регулятора давления: 1 – регулятор давления; 2 – регулировочный винт; 3 – клапан отбора воздуха; 8(1) – кран точного регулирования; 11 и 17 – манометры; 15(1) – баллон; 16(1) – кран сброса воздуха из магистрали; Р – подача воздуха от компрессора; А – сброс воздуха в атмосферу

2.Отвинтить гайку-барашек (см. рис. 1.2) от клапана отбора воздуха. Проверить давление срабатывания предохранительного клапана. Для этого специальной накидной гайкой переместить клапан отбора воздуха так, чтобы была перекрыта подача воздуха в баллон.

Медленно подавать сжатый воздух в прибор с помощью крана 8(1). При достижении на манометре 11 давления 10 кгс/см2 предохранительный клапан должен открыться и воздух выйти через патрубок прибора в атмосферу.

3.Путем многократного отключения и включения подачи воздуха проверить работу предохранительного клапана.

4.Проверить и отрегулировать давление включения подачи воз-

духа в баллон. При достижении на манометре 17 давления 7,0...7,5 кгс/см2 должен мгновенно открыться клапан холостого хода и воздух должен выходить через патрубок регулятора.

5.При понижении (с помощью крана 16(1) на манометре 17 давления до 6,2...6,5 кгс/см2 клапан холостого хода должен мгновенно закрыться, воздух должен поступить в баллон. Регулировка указанных давлений производится регулировочным винтом. При этом сле-

17

дует стремиться достичь верхних значений давления, так как вследствие усадки пружины через некоторое время возможно уменьшение установленного давления.

6. Путем многократного повышения и понижения давления в баллоне вновь проверить работу прибора. После этого законтрить регулировочный винт.

7. Перед проверкой регулятора давления на герметичность с помощью крана 8(1) отключить подачу воздуха на вход регулятора, а затем краном 16(1) понизить давление в баллоне ниже давления включения.

8.Вновь наполнить баллон до давления 0,5 кгс/см2, т.е. ниже давления отключения. Прекратить подачу воздуха от компрессора, при этом выпуск воздуха из подводящего трубопровода не производить. Во время выпуска через выпускное отверстие под колпачком у регулировочного винта допускается незначительная утечка воздуха. Это происходит потому, что во время движения поршня до отключения в приборе имеет место изменение объема, кроме того, нужно некоторое время, пока специфические клапаны не сядут плотно на место. Затем следует заполнить систему на столько, чтобы прибор переключился на холостой ход. При этом утечка воздуха через впускное отверстие под колпачком у регулировочного винта не допускается. Понизить давление в баллоне до положения включения. Прекратить подачу воздуха от компрессора и выпустить воздух из подводящего трубопровода.

Проверить обратные клапан на герметичность, при этом давление в баллоне, т.е. на манометре 17, должно быть не менее 4,5 кгс/см2.

9.По окончании испытания навинтить на клапан отбора воздуха гайку-барашек и затянуть, произвести внешний осмотр прибора.

На выполненную работу необходимо составить технологическую карту проверки регулятора давления по форме (табл. 1.1) и с указанием схемы проверки (см. рис. 1.2).

Таблица 1.1

№ |

Наименование |

ТУ |

Полученный результат, |

п/п |

операции |

|

выводы |

|

|

|

|

|

|

|

|

|

|

|

|

18

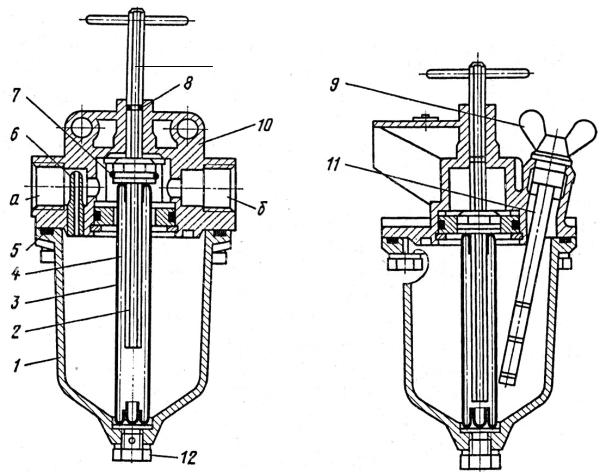

2. Предохранитель против замерзания

Предохранитель против замерзания предназначен для защиты приборов и трубопроводов пневмосистемы от замерзания конденсата. В стакан 2 (рис. 1.3) заливается этиловый технический спирт. Для включения предохранителей в работу при температуре окружающего воздуха ниже 5°С рукоятку со штоком 13 перемещают вверх. При этом пробка 12 с уплотнительным кольцом 7 выводится из нижнего гнезда, пружина растягивает фитиль 3 и часть его входит в воздушный канал. Воздух, нагнетаемый компрессором в воздушные баллоны, омывает фитиль и обогащается парами спирта. Образующийся конденсат смеси паров воды и спирта не замерзает в трубопроводах и приборах при достаточно низкой температуре.

13

Рис. 1.3. Предохранитель против замерзания: а, б – воздушные клапаны; 1 – стакан; 2 – шток; 3 – фитиль; 4 –пружина; 5 7, 8 – уплотнительные кольца; 6 – жиклер; 9 – рукоятка щупа; 10 – верхний корпус; 11 – щуп; 12 – пробка; 13 − шток с рукояткой

19