конструкции и капитальном ремонте зданий и сооружений, а также при изготовлении строительных конструкций.

Визуально-измерительный контроль качества является достаточно эффективным методом проверки и перепроверки качества строительно-монтажных работ, устройства строительных конструкций, в том числе сварных соединений (швов) и соответственно строительства в целом зданий и сооружений. Также является достаточно эффективным методом для оформления актов о завершении строительства зданий и сооружений, актов о вводе зданий и сооружений в эксплуатац ю, а также для оформления других технических актов при

СПракт ческ е работы с применением неразрушающего визуальнозмер тельного контроля качества предусматривают вы-

строительстве здан й сооружений.

цийных конструкц й, а менно:

полнен е работ по в зуальному и измерительному контролю сборных

и монол тных бетонных и железобетонных строительных конструк- , а также каменных, армокаменных и металлических строитель-

Сборных тельных конструкцийА.

1. монолитных етонных и железобетонных фундаментов, в том ч сле ростверков и свайных оснований.

2. и монолитных етонных и железобетонных строи-

3. Каменных и армокаменных строительных конструкций.

4. Металлических строительных конструкций.

Работы по организацииДнеразрушающего визуальноизмерительного контроля качества сборных и монолитных бетонных и железобетонных строительных конструкций, а также каменных, армокаменных и металлических строительных конструкций выполняются также с учетом требований и рекомендаций следующей норма- тивно-технической и нормативно-технологическойИдокументации, а

именно: 57, 58, 60-67, 226, 227, 233, 241243, 246-272, 273-308, 309384.

Практическая работа № 2 АКУСТИЧЕСКИЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

Общие положения, правила и контроль выполнения, а также требования к результатам работ по неразрушающему акустическому контролю качества определяются нормативными документами, в том числе требованиями государственных стандартов [69], [70], [72], [73], [74], [75].

22

Требования по неразрушающему контролю качества строительных конструкций, и в целом зданий, сооружений определяются сводами правил [10], [14]. При этом качество конструкционного материала определяется безотказностью его работы. С этой точки зрения отказ означает разрушение, ограниченное повреждение, потерю герметичности или накопление чрезмерных деформаций.

СВажнейшими показателями качества конструкционного материала являются характеристики сопротивления деформированию и разрушению.

В части акуст ческого неразрушающего контроля качества применяется понят е метода акустической эмиссии, что является процес- риаловсом излучен я распространяющихся в материале волн возмущений, вызванных д нам ческой локальной перестройкой структуры матепод действ ем внутренних напряжений, приводящих к изменению кр сталл ческой решетки материалов или движению микро- и

макро дефектовбА.

Акуст ко-эм сс онный метод контроля качества предусмат-

ривает основные тре ования к нему в том, что акустико-эмиссионный метод основан на рег страции и анализе акустических волн, возникающих в процессе пластической деформации и разрушения (роста трещин) контролируемых строительных конструкций, и соответственно в целом зданий, сооружений. Это позволяет формировать адекватную систему классификации дефектов и критерии оценки состояния строительных конструкций, основанныеДна реальном влиянии дефекта на строительные конструкции, и в целом на здания, сооружения. Другим источником акустико-эмиссионного метода контроля качества является истечение рабочего тела (жидкости или газа) через сквозные отверстия в контролируемом объекте.

-акустико-эмиссионный метод контроляИкачества обеспечивает обнаружение и регистрацию только развивающихся дефектов, что позволяет классифицировать дефекты не по размерам, а по степени их опасности;

-акустико-эмиссионный метод контроля качества обладает весьма высокой степенью чувствительности к растущим дефектам, что позволяет выявить, в рабочих условиях, приращение трещины порядка долей мм. При развитии дефекта, когда его размеры приближаются к критическому значению, амплитуда акустико-эмиссионных сигналов и темп их генерации резко увеличивается, что приводит к

23

значительному возрастанию вероятности обнаружения такого источника акустико-эмиссионным методом контроля качества.

Акустико-эмиссионный метод контроля качества может быть использован для контроля строительных конструкций при их изготовлении, в процессе приемочных испытаний, а также при периодических технических обследованиях и в процессе эксплуатации строительных конструкций, и соответственно в целом зданий, сооружений.

Целью акустико-эмиссионного метода контроля качества является обнаружение, определение координат и слежение (мониторинг) за источн ками акуст ческой эмиссии, связанными с несплошностя-

ми на поверхности ли в объеме контроля качества строительных |

|

эмисс |

|

конструкц й, сварных соединений и изготовленных частей и компо- |

|

Снентов. Все |

нд кации, вызванные источниками акустико- |

онного контроля качества должны быть, при наличии техниче-

ской возможности, оценены другими методами неразрушающего кон- |

|

троля. |

бА |

|

|

Акуст ко-эм сс онный метод контроля качества может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения изделия (строительных конструкций).

Акустико-эмиссионный контроль качества позволяет определить образование свищей, сквозных трещин, протечек в уплотнениях, заглушках и фланцевых соединениях.

Акустико-эмиссионный контрольДлятехнического состояния обследуемых строительных конструкций, и в целом зданий, сооружений, проводится только при создании в строительной конструкции напряженного состояния, инициирующего в материале строительных конструкций работу акустико-эмиссионных источников. этого строительные конструкции подвергаются нагружению силой, давлением, температурным полем и т.д. Выбор вида нагрузки определяется строительной конструкцией и условиями его работы, характером испытаний и приводится в "Программе работ по акустикоэмиссионному контролю объектов".

При этом применяются следующие схемы акустико- |

|

эмиссионного метода контроля: |

И |

-акустико-эмиссионный метод контроля качества рекомендуется использовать для контроля промышленных объектов по следующим схемам, представляющим собой, как правило, варианты сочетания с другими методами неразрушающего контроля качества;

-проводят контроль качества одним или несколькими методами

неразрушающего контроля. При обнаружении недопустимых (по

24

нормам регламентируемых методов контроля) дефектов или при возникновении сомнения в достоверности применяемых методов неразрушающего контроля проводят контроль строительных конструкций, и в целом зданий, сооружений с использованием метода акустикоэмиссионного контроля качества.

Окончательное решение о допуске строительных конструкций, и Св целом зданий, сооружений в эксплуатацию или ремонте обнаруженных дефектов принимают по результатам проведенного акустико-

эмиссионного контроля качества.

В случае нал ч я в строительных конструкциях дефекта, выявленного одн м з методов неразрушающего контроля, акустико- ниторэмисс онный метод контроля качества используют для слежения (мо-

нга) за разв т ем этого дефекта.

Акуст ко-эм сс онный метод контроля качества может быть использован для оценки остаточного ресурса и решения вопроса относительнобАвозможности дальнейшей эксплуатации строительных конструкц й, в целом зданий, сооружений. Оценка ресурса производится с спользован ем специально разработанных методик, согласованных в установленном порядке. При этом достоверность результатов зависит от о ъема и качества априорной информации о моделях развития повреждений и состояния материала строительных конструкций, и соответственно в целом зданий, сооружений.

Для оценки результатов акустико-эмиссионного контроля рекомендуется выявленные и идентифицированныеДисточники акустикоэмиссионного метода контроля качества разделять на четыре класса:

- источник I класса - пассивный источник;

- источник II класса - активный источник;

- источник III класса - критически активный источник;

- источник IV класса - катастрофическиИактивный источник.

В качестве преимуществ акустико-эмиссионного контроля

качества, по сравнению с традиционными методами неразрушающего контроля, отмечается следующее:

- имеет низкую трудоемкость подготовительных работ и контроля, в десятки или сотни раз меньше, чем для других методов неразрушающего контроля (минимальное снятие изоляции, минимальная зачистка поверхности);

- метод не требует сплошного сканирования поверхности, т.е. позволяет устанавливать датчики на исследуемом объекте локально (площадь поверхности для установки датчика акустико-эмиссионного контроля от 10 см2 до 150 см2), что значительно снижает производственные затраты;

25

- по объему контроля акустико-эмиссионный контроль является глобальным, т.к. путем установки нескольких датчиков выполняется контроль всех строительных конструкций, и в целом зданий, сооружений, с определением мест возникновения и развития дефектов (режим локации). Это позволяет использовать данный метод для контроля недоступных поверхностей, а также осуществлять непрерывный контроль (мониторинг) зданий и сооружений во время функционирования и перейти от периодических технических освидетельствований к эксплуатации зданий и сооружений по их фактическому техническому состоян ю;

- метод позволяет диагностировать здания и сооружения в це- |

|

имущества |

|

лом, не выводя х з существующего режима эксплуатации или вы- |

|

Сводя на м н мальное время, что дает очевидные экономические пре- |

|

по сравнен ю с традиционными методами неразрушаю- |

|

щего контроля, тре ующими прекращения эксплуатации зданий и со- |

|

бА |

|

оружен й, для проведения контроля; |

|

- акуст |

ко-эм сс онный метод контроля качества обеспечивает |

обнаружен е |

рег страцию только развивающихся, а значит, дейст- |

вительно опасных дефектов, и осуществляет их классификацию не по размерам, а по степени опасности. Это означает, в частности, что некоторые, например округлые дефекты, размер которых превышает браковочный уровень традиционных методов неразрушающего контроля, при использовании акустико-эмиссионного контроля качества могут попасть в класс неопасныхД, поскольку существуют и не развиваются во время работы зданий и сооружений. Это позволяет обоснованно отменить остановку работы зданий и сооружений, и отменить ремонтные работы, которые в ряде случаев только снижают надежность строительных конструкций, и в целом зданий, сооружений;

- акустико-эмиссионный метод обладает универсальностью по отношению к выбору диагностируемых строительных конструкций, и в целом зданий, сооружений, т.е. может быть использован без ограничений для диагностики любых строительных конструкций, и в целом зданий и сооружений, где может быть обеспечено изменение давле-

ния (нагрузки) для инициирования возможных дефектов; |

|

- акустико-эмиссионный метод обладаетИвысокой оперативно- |

|

стью, т.к. временные затраты на проведение подготовительных работ |

|

и работ по техническому диагностированию существенно ниже по |

|

сравнению с традиционными методами неразрушающего контроля. |

|

Ультразвуковой метод контроля является одним из основных |

|

методов неразрушающего контроля качества. При |

этом впервые |

осуществить неразрушающий контроль качества |

ультразвуко- |

26

вой волной |

пытались |

еще в 1930 |

году, |

и уже |

спустя 20 |

лет ультразвуковой контроль качества сварных соединений (швов) |

|||||

приобрел |

наибольшую популярность, |

по |

сравнению |

с други- |

|

ми методами контроля качества сварных соединений (швов). Кроме |

|||||

того, для некоторых строительных конструкций ультразвуковой ме- |

|||||

тод контроля качества стал обязательным. |

|

|

|||

уть ультразвукового метода контроля качества |

заключает- |

||||

ся в излучении на строительные конструкции, и последующем приня- |

|||||

тии отраженных ультразвуковых колебаний с помощью ультразвуко- |

|||||

вого дефектоскопа |

пьезоэлектропреобразователя. В дальнейшем |

||||

анализе полученных данных с целью определения наличия дефектов, |

|

ли |

|

а также х экв валентного размера, формы (объемной или плоскост- |

|

Сной), т па (точечный |

протяженный), глубины залегания дефектов |

и проч х характер ст |

к дефектов. |

-высокаябАточность и скорость исследования, а также низкая стоимость ультразвукового контроляДкачества;

-безопасность проведения исследования для человека, в отличие, к примеру, от рентгеновской дефектоскопии;

-высокая мобильность исследования, вследствие применения портативных ультразвуковых дефектоскопов;

-возможность проведения ультразвуковогоИконтроля качества, в отдельных случаях, на действующих зданиях и сооружениях, т.е. на время проведения ультразвукового контроля качества не требуется

выведения контролируемых строительных конструкций, и в целом зданий, сооружений, из эксплуатации;звукаультразвуковыхматериалахзвукаПараметры выявленных дефектов определяются с помощью

оружения, не повреждается.

К основным недостаткам ультразвукового контроля качества относятся:

- при ультразвуковой дефектоскопии невозможно дать точный ответ на вопрос о реальных размерах дефекта, т.к. размер дефекта оп-

27

ределяется его отражательной способностью и поэтому по результатам контроля дается эквивалентный размер дефекта.

К недостаткам ультразвукового контроля качества относятся: - в случаях, если имеются в строительной конструкции 2-а реальных дефекта одного размера и одной формы и расположенные на одной глубине, но один из дефектов заполнен воздухом, а другой дефект заполнен шлаком, поэтому они будут давать отраженные импульсы различной амплитуды, и соответственно будут оценены как дефекты, имеющие различные размеры. Следует отметить, что неко-

торые дефекты в с лу |

х характера, а также их формы или располо- |

жения в контрол руемых строительных конструкциях практически |

|

и |

|

невозможно выяв ть ультразвуковым методом. Также затруднителен |

|

Сконтроль деталей не ольшой размера, толщины, и деталей, имеющих |

|

сложную форму с кр волинейными и сферическими поверхностями |

|

малого рад уса. Кроме того, при проведении ультразвукового кон- |

|

б |

|

троля качества, в отл ч |

е от радиографического контроля, как прави- |

ло, невозможно однозначно охарактеризовать дефект (шлаковое включен е, вольфрамовое включение и другие включения);

- меются трудности исследования при ультразвуковом контроле качества металловАс крупнозернистой структурой, из-за большого рассеивания и сильного затухания ультразвуковых волн;

- трудоемкий процесс подготовки поверхности металлических строительных конструкций к ультразвуковому контролю качества (ввод ультразвуковых волн в металлическиеДконструкции). А именно выполнение очистки поверхности металлических строительных конструкций от загрязнений, отслаивающейся окалины, ржавчины, брызг расплавленного металла и других работ. Создание необходимой шероховатости поверхности строительных конструкций не менее Rz 40, и волнистости поверхности не более 0,015, тИ.к. даже небольшой воздушный зазор между пьезоэлектропреобразователем и металлической строительной конструкцией может стать неодолимой преградой для распространения ультразвуковых волн;

- требуется необходимость нанесения на контролируемый участок металлической строительной конструкции, после его зачистки непосредственно перед выполнением ультразвукового контроля качества, контактных жидкостей (специальные гели, глицерин, машинное масло, и другие типы масел), для обеспечения стабильного акустического контакта.

Практические работы с применением акустического нераз-

рушающего контроля качества предусматривают выполнение работ по данному контролю качества сборных и монолитных бетонных и

28

железобетонных строительных конструкций, а также металлических строительных конструкций, а именно:

1. Сборных и монолитных бетонных и железобетонных фундаментов, в том числе ростверков и свайных оснований.

2. борных и монолитных бетонных и железобетонных строительных конструкций.

3. Металлических строительных конструкций.

Работы по организации акустического неразрушающего контроля качества сборных и монолитных бетонных и железобетонных строительных конструкций, а также металлических строительных

конструкц й выполняются также с учетом требований и рекоменда- |

||||

документации |

и |

нормативно- |

||

ций |

следующей |

нормативно-технической |

||

Стехнолог ческой |

, а именно: 71, 76-84, 226, 227, 233, |

|||

241-243, 246-272, 309-384.

бАПрактическая работа № 3

ВИБРОАКУСТИЧЕСКИЙ НЕР ЗРУШАЮЩИЙ КОНТРОЛЬ

Общие положения, правила и контроль выполнения, а также требования к результатам ра от по виброакустическому неразрушающему контролю качества определяются нормативными документами, в том числе требованиямиДгосударственных стандартов [85], [86], [87], рукододящего документа[91] и стандартов организаций

[93], [95].

Виброакустический неразрушающий контроль качества основан на регистрации и анализе параметров виброакустических сигналов (колебаний), возникающих при работеИконтролируемых строительных конструкций, и соответственно в целом зданий и сооружений. В числе методов неразрушающего контроля одним из самых современных является вибродиагностический неразрушающий контроль.

Виброакустическая диагностика оборудования (вибродиагно-

стика) представляет собой техническую диагностику, основанную на измерении и анализе вибрации строительных конструкций, и в целом зданий и сооружений, диагностирования. Этот метод необходим для того, чтобы осуществлять мониторинг за состоянием оборудования, не останавливая его работу и не прерывая производственный процесс. Любая вибрация является колебаниями и представляет собой совокупность различных частот. Если осуществлять замеры и изучить ам-

29

плитуды этих частот, то можно узнать, в каком состоянии находится оборудование. При этом для сбора подобной информации нужна специальная высокочувствительная аппаратура.

Вибродиагностический метод неразрушающего контроля ис-

пользуется при контроле работы оборудования, в конструкции которых есть гидрооборудование, колесно-редукторные блоки и т.д. Это Смогут быть турбоагрегаты тепловых электростанций, газовые турбины, гидротурбины и гидрогенераторы, при этом необходимо прово-

дить вибродиагностику фундаментов турбин и т.п.

помощью в бродиагностического метода контроля выявляют дисбаланс ротора, дефекты электродвигателей, такие как неравномер- нияный воздушный зазор между статором и ротором, ослабление креплеобмоток статора пр. Данный метод определяет отсутствие соосности валов, дефекты приводных муфт, дефекты подшипников

-в ходебАпервого этапа описывается вибрационный процесс, в процессе которого сопровождается работа оборудования и проводится контрольное измерение параметров вибрации;

-на втором этапе выявляются и описываются признаки, которые характеризуют состояние техническогоДустройства, вибрации которого были определены. Описанные признаки и полученные результаты измерений сравниваются с данными, которые должны быть у механизма согласно ГОСТ или технической документации;

-на третьем, завершающем этапе принимается решение, может ли контролируемые строительные конструкцииИ, и в целом здания, сооружения использоваться дальше, или необходим ремонт строительных конструкций или необходимо их усиливать.

Выбор диагностических параметров вибрации зависит от ти-

пов исследуемых механизмов, амплитудного и частотного диапазона измеряемых колебаний, а именно:

-в низкочастотном диапазоне осуществляются замеры параметров виброперемещения;

-в среднечастотном диапазоне осуществляются замеры параметров виброскорости;

-в высокочастотном диапазоне осуществляются замеры пара-

метров виброускорения.3скольжен я качен я, ременных и зубчатых передач, дефекты ком-прессоровляет

30

При этом виброперемещение представляет интерес в тех случаях, когда необходимо знать относительное смещение строительных конструкций, и в целом зданий и сооружений или их деформацию. Если исследуется эффективность вибрационных машин, а также воздействие вибраций на организм человека, то изучается скорость вибрации, поскольку именно она определяет импульс силы и кинетическую энергию. При оценке надежности строительных конструкций, и в целом зданий, сооружений основным измеряемым параметром яв-

Сизмерен я параметров относительной вибрации на основе использо- измеренвания опт ческ х рад оволновых и других электромагнитных полей.

ляется виброускорение.

В бесконтактных змерителях реализуют кинематический метод

На большее пр менение в бесконтактной вибродиагностике нашли опт ческ е методы и средства измерения параметров вибрации, которые по спосо у выделения информации об измеряемом параметре делятбАна ампл тудные и частотные. К амплитудным методам й относят фотоэлектронные, дифракционные и интерференционные методы змерения, а также методы с использованием про-

странственной модуляц и светового потока.

Измерение параметров ви рации, основанное на измерении частоты излучения оптического квантового генератора, отраженного от строительных конструкций, проводят измерительными устройствами, действие которых основано на использовании эффекта опплера.

При этом преобразователиДзначений вибрации в электрический сигнал делят на два класса:

- генераторные, преобразующие энергию механических колебаний в электрическую;

- параметрические, преобразующие механические колебания в изменение параметров электрических цепейИ, например, индуктивности, емкости, активного сопротивления, частоты или сдвига фаз и т.д.

Для вибродиагностики оборудования машин и механизмов используют в основном пьезоэлектрические и электродинамические преобразователи, относящиеся к генераторным, а также индуктивные, вихретоковые и емкостные, относящиеся к параметрическим.

Пьезоэлектрические преобразователи применяют для выполнения измерений параметров абсолютных колебаний не вращающихся частей механизмов, а также строительных конструкций.

При этом пьезоэлектрические преобразователи обладают высокими метрологическими свойствами, широким амплитудным и частотным диапазоном, высокой надежностью и сравнительно низкой стоимостью работ по неразрушающему контролю качества.

31

Основными недостатками пьезоэлектрических преобразователей является высокое выходное сопротивление и низкая помехозащищенность, при этом в меньшей степени эти недостатки свойственны пьезорезистивным преобразователям, относящимся к классу параметрических преобразователей.

Применение методов виброакустической диагностики, обеспечивающих неразрушающий контроль качества изготовления и ремонта машинного оборудования без его демонтажа, упрощает технологию контроля качества, экономит рабочее время, снижает стоимость оборудован я. При этом проведение диагностических мероприятий

(монитор нга) в предремонтный период позволяет локализовать не- |

|||

фактическому |

|

||

исправность, оцен ть степень повреждения, целесообразность и объ- |

|||

Сем ремонтных ра от, также проверить качество проведения ремонта. |

|||

Использован е методов ви роакустической диагностики в экс- |

|||

плуатац онный |

пер |

еспечивает эксплуатацию строительных |

|

Вибродиагностический |

|||

конструкц й, |

в целом зданий, сооружений не по заранее назначен- |

||

ному ресурсу, |

по |

|

техническому состоянию, что про- |

длевает срок служ ы строительных конструкций, и в целом зданий и сооружен й, что уменьшает стоимость их эксплуатации за счет экономии денежных средствА.

неразрушающий контроль качества применяется в промышленном строительстве, а именно:

1. В тепловой энергетике для выполнения работ по:

- вибродиагностике турбоагрегатовДтепловых электростанций различной мощности (включая 800 МВт) с приведением их к норма- тивно-техническим требованиям;

- вибродиагностике тепловых расширений турбин; - вибродиагностике деформаций цилиндров низкого давления

паровых турбин, а также определение аномалийИ, вызывающих вибрации на подшипниках цилиндров низкого давления;

- диагностике "кручения" ригелей фундаментов турбин; - определению маневренных характеристик агрегата, улучшение

режимов пусков и остановов агрегата; - вибрационной диагностике турбоагрегатов (валопроводы, ро-

торы турбин, опоры, фундаменты, роторы и статоры генераторов); - динамической балансировке валопроводов в собственных

подшипниках и отдельных роторов на балансировочных станках с устранением сложных форм неуравновешенности;

- проведению сложных вибрационных исследований с применением модального анализа статорных систем (статоры турбоагрегатов, гидроагрегатов, сосудов, поверхностей нагрева и трубных систем).

32

В атомной энергетике для выполнения работ по контролю вибрации на турбоагрегатах атомных электростанций мощностью до

1000 МВт.

2. В гидроэнергетике для выполнения работ по комплексной вибрационной диагностике гидротурбин и гидрогенераторов.

В газовой промышленности для выполнения работ по вибродиагностике газовых турбин.

3. В химической, нефтехимической и металлургической про-

мышленности для выполнения работ по вибродиагностике различного роторного оборудован я.

При выполнен |

работ по контролю вибрации (вибродиагно- |

|

подшипн |

||

стике) пр меняются следующие приборы и оборудование: |

||

С- ун версальные |

специальные высокоточные балансировочные |

|

станки |

баланс ровочные комплексы для уравновешивания роторов; |

|

- |

портат вные пр |

оры для измерения и анализа вибрации, ба- |

|

бА |

|

лансировки роторов в со ственных опорах, диагностики состояния ков;

- экспертные с стемы оценки состояния оборудования; - стац онарные системы непрерывного контроля вибрации и

защиты; - стендовые комплексы диагностики подшипников и электро-

двигателей.

Также применяются следующие анализаторы вибрации: - виброанализаторы; Д - переносные виброметры (измерители вибрации); - сканирующие виброметры; - стационарные виброметры; - модульные виброметры.

Практические работы с применениемИвиброакустического неразрушающего контроля качества предусматривает выполнение работ по данному контролю качества сборных и монолитных бетонных и железобетонных строительных конструкций, а также металлических строительных конструкций, а именно:

1.Сборных и монолитных бетонных и железобетонных фундаментов, в том числе ростверков и свайных оснований.

2.Сборных и монолитных бетонных и железобетонных строительных конструкций.

3.Металлических строительных конструкций.

Работы по организации виброакустического неразрушающего контроля качества сборных и монолитных бетонных и железобетонных строительных конструкций, а также металлических строительных

33

конструкций выполняются также с учетом требований и рекомендаций следующей нормативно-технической и нормативнотехнологической документации, а именно: 88-90, 92, 94, 96, 97, 226, 227, 233, 241-243, 246-272, 309-384.

Практическая работа № 4

СВИХРЕТОКОВЫЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ

Общие положения, правила и контроль выполнения, а также требован я к результатам работ по вихретоковому неразрушающему

контролю качества определяются нормативными документами, в том анализечисле требован ями государственных стандартов [98], [99], [100] и руководящего документа [103].

В хретоковый неразрушающий контроль качества основан на вза модейств я электромагнитного поля вихретокового преобразователябАс электромагнитным полем вихревых токов, наводимых в контрол руемых конструкциях, и соответственно в целом в зданиях

и сооружен ях.

В в хретоковом методе контроля качества используется эффект воздействия вихревых токов, возбуждаемых в проводящих строительных конструкциях, и соответственно в целом в зданиях и сооружениях, на электрические параметры преобразователя.

Вихретоковый метод контроля качества применяется только для контроля качества изделий из электропроводящих материалов.

При этом вихревые токи возбуждаютДв строительных конструкциях, и в целом в зданиях и сооружениях, с помощью преобразователей в виде катушки индуктивности, питаемой переменным или импульсным током. Воздействие переменного тока от генераторной катушки приводит к возникновению противодействующихИвихревых токов в толще металлических конструкций (металла), и соответственно в целом зданий и сооружений.

Классификация вихретокового неразрушающего контроля качества определена по следующим характеристикам:

1. По характеру взаимодействия физических полей с контролируемыми строительными конструкциями, и соответственно в целом со зданиями и сооружениями:

- прошедшего излучение; - отраженного излучения;

2. По первичному информативному параметру:

-амплитудный;

-фазовый;

34

-частотный;

-спектральный;

-многочастотный;

3. По способу получения первичной информации:

-трансформаторный;

-параметрический.

Методы вихретокового неразрушающего контроля качества указаны в табл. 3.

|

|

|

|

Таблица 3 |

|

|

|

|

|

||

|

На менован е |

Определение метода вихретокового |

|||

|

метода в хретокового |

|

|

контроля |

|

|

контроля |

|

|

|

|

С |

|

|

|

|

|

|

Метод отраженного |

Метод неразрушающего контроля, осно- |

|

||

|

я (эхо-метод) |

ванный на регистрации волн, полей или потока |

|

||

|

|

элементарных частиц, отраженных от дефекта |

|

||

|

|

или поверхности раздела двух сред |

|

||

|

Метод прошедшего |

Метод |

неразрушающего контроля, осно- |

|

|

|

излучен |

ванный на регистрации волн, полей или потока |

|

||

|

злучен я |

|

|||

|

|

элементарных частиц, прошедших сквозь контро- |

|

||

|

|

лируемый |

|

|

|

|

Амплитудный метод |

Метод неразрушающего контроля, осно- |

|

||

|

объектванный на регистрации амплитуды волн, взаимо- |

|

|||

|

|

действующих с контролируемым объектом |

|

||

|

Фазовый метод |

Метод неразрушающего контроля, осно- |

|

||

|

|

ванный на регистрации фазы волн, взаимодейст- |

|

||

|

|

вующих с контролируемым объектом |

|

||

|

А |

|

|||

|

Частотный метод |

Метод неразрушающего контроля, осно- |

|

||

|

|

ванный на регистрации частоты волн, взаимодей- |

|

||

|

|

ствующих с контролируемым объектом |

|

||

|

Спектральный метод |

Метод неразрушающего контроля, осно- |

|

||

|

|

ванный на регистрации и анализе спектра физи- |

|

||

|

|

ческогоДполя (излучения) после взаимодействия с |

|

||

|

|

контролируемым объектом |

|

||

|

Многочастотный метод |

Метод неразрушающего контроля, осно- |

|

||

|

|

ванный на анализе и (или) синтезе сигналов пре- |

|

||

|

|

образователя, |

|

обусловленных взаимодействием |

|

|

|

электромагнитного поля различных частот с объ- |

|

||

|

|

ектом контроля |

И |

|

|

|

|

|

|

||

|

Трансформаторный метод |

Метод неразрушающего контроля, осно- |

|

||

|

|

ванный на регистрации электромагнитного поля |

|

||

|

|

вихревых токов, наводимых возбуждающей ка- |

|

||

|

|

тушкой в токопроводящем объекте, по измене- |

|

||

|

|

нию э.д.с. на зажимах измерительной катушки |

|

||

|

|

|

|

|

|

35

|

Окончание табл. 3 |

1 |

2 |

Параметрический |

Метод неразрушающего контроля, осно- |

вихретоковый метод |

ванный на регистрации электромагнитного поля |

|

вихревых токов, наводимых в контролируемом |

|

объекте полем преобразователя, по изменению |

|

полного сопротивления катушки преобразователя |

|

|

Приборы для выполнения работ по вихретоковому неразрушающему контролю качества строительных конструкций, и в целом зданий сооружен й, а именно:

Дефектоскопы - наиболее распространенный вид вихретоковых |

|

приборов неразрушающего контроля качества, они предназначены |

|

С |

|

для обнаружен я несплошностей в строительных конструкциях, и в |

|

целом здан ях |

, из электропроводящих материалов. |

Ш рокое пр менение имеет универсальный вихретоковый де- |

|

фектоскоп с функц ональными возможностями для решения всего

круга задач по контролю методом вихревых токов. |

|

сооружениях |

|

труб |

|

Ун версальный дефектоскоп предназначен для проведения вих- |

|

ретокового контроля качества и определения размера поверхностных |

|

|

А |

дефектов металлических строительных конструкций, в том числе ме- |

|

таллических |

, прутков, листов и других изделий. |

Универсальный дефектоскоп предназначен также для измерения |

|

толщины покрытий, определения электропроводности и других физи- |

|

ческих свойств материалов, контроля качества сварных и паяных со- |

|

единений и решения прочих задач контроля качества строительных |

|

конструкций, и соответственно в целом зданий и сооружений. |

|

ток) вихретоковые преобразователиДделятся на абсолютные и дифференциальные. Выходной сигнал абсолютного вихретокового преобразователя определяется абсолютным значением параметров строительных конструкций, и соответственно в целом зданий и сооружений, а дифференциального вихретокового преобразователя приращениями этих параметров.

Основные технические характеристики дефектоскопов:

Типы преобразователей по способу соединения катушек (обмо- И

Толщинометры - это приборы для измерения толщины контрольных строительных конструкций и покрытий на них, в частности прибор МВП-2М - это экспертный инструмент для решения различных задач вихретокового (электромагнитно-индукционного) метода контроля качества, при этом решение конкретных задач зависит от подключенного к нему преобразователя.

36

Прибор МВП-2М предназначен для использования в качестве: - магнитного индукционного ферритометра для измерения содержания ферритной фазы в строительных конструкциях из сталей

аустенитного и перлитного классов; - измерителя проводимости для определения удельной электро-

Спроводности различных цветных металлов и их сплавов; - толщиномера для измерения толщины защитных и декоратив-

ных покрыт й, нанос мых на токопроводящий материал.

Объектами змерений прибора МВП-2М могут быть любые из- ламиделия, в том ч сле крупногабаритные строительные конструкции с труднодоступными зонами измерения на плоских и выпуклых поверхностях, с рад усом кривизны не менее 5 мм, под различными уг-

. Подлежащ й регулированию коэффициент усиления позволяет

для контроля разных материалов.

настра ватьбАпр ор для ра оты с различными преобразователями и

Структуроскоп я - есть определение физико-механических параметров структурного состояния изделий, строительных конструк-

ций, и в целом здан й сооружений.

Вихретоковый структуроскоп ВС-2010 предназначен для обеспечения входного контроля качества при оснащении линий непрерывной сортировки черного металлопроката: труб, прутков, лент, а также для сортировки по режимам термообработки однотипных деталей, изделий и строительных конструкций. При этом вихретоковый структуроскоп ВС-2010 осуществляет разбраковку стали по маркам,

скому заданию заказчика. Д

твердости и пределу прочности.

Вихретоковый структуроскоп ВС-2010 разрабатывается и по-

ставляется в комплектации под конкретные задачи, согласно техниче- И

Области применения вихретокового структуроскопа ВС-2010:

- металлургическая промышленность; - машиностроение;

- трубопрокатные предприятия.

Технические характеристики вихретокового структуроскопа ВС-2010 указаны в табл. 4.

37

|

|

|

|

Таблица 4 |

|

|

|

|

|

|

|

Параметры |

|

Значения |

|

Диаметрконтролируемыхобъектов,мм |

|

1-300 |

|

|

Диапазон частот, кГц |

|

0.05-1000 |

|

|

Диапазон рабочих температур, °C |

|

+5...+40 |

|

С |

|

220х450х500 |

||

|

Габариты электронного блока, мм |

|

||

|

В хретоковые универсальные приборы решают задачи де- |

|||

фектоскоп , |

толщ нометрии и структуроскопии в широком диапа- |

|||

можностямиразователей разл чных конструкций. |

|

|||

зоне как размеров форм изделий, строительных конструкций, так и |

||||

марок сталей |

сплавов. Для этого они выполняются с широкими воз- |

|||

|

|

змер тельных каналов, |

набором вихретоковых преоб- |

|

-наборубАполосовых низкочастотных фильтров;

-применению встроенных микропроцессоров с высоким техническими характеристиками, жидкокристаллических дисплеев, набо-

ром возможностей представления информации на экранах.

При этом вихретоковый преобразовательД– это устройство, состоящее из одной или нескольких индуктивных обмоток, предназначенных для возбуждения в контрольных изделиях и строительных конструкциях вихревых токов и преобразования зависящего от пара-

метров объекта электромагнитного поля в сигнал преобразователя. Электромагнитное поле вихревых Э СИвоздействует на катушки

преобразователя, наводя в них ЭДС (трансформаторные преобразователи) или изменяя их полное электрическое сопротивление (параметрические), регистрируя напряжение на зажимах катушки или их сопротивление. В результате получаем информацию о свойствах контрольных изделий и строительных конструкций, и о положении преобразователя относительно изделий и строительных конструкций.

В зависимости от расположения вихретокового преобразователя по отношению к деталям, изделиям и строительным конструкциям их делят на накладные и проходные:

38

- накладные вихретоковые преобразователи располагают вблизи поверхности деталей, изделий и строительных конструкций, они имеют одну или несколько измерительных обмоток;

- Проходные вихретоковые преобразователи делятся на наружные, внутренние и погружные. Отличительная особенность проходных вихретоковых преобразователей в том, что в процессе контроля качества они проходят либо снаружи деталей, изделий и строитель-

Сных конструкций, охватывая их, либо внутри деталей, изделий и строительных конструкций, либо погружаются в жидкий контрольный объект.

При этом накладными вихретоковыми преобразователями кон- рукциитролируют в основном детали, изделия и строительные конструкции с плоскими поверхностями и детали, изделия и строительные констсложной формы. Эти преобразователи применяются также, когда требуется о еспечить локальность и высокую чувствительность

контроля качествабА.

Наружными проходными вихретоковыми преобразователями контрол руют л нейно-протяженные материалы, изделия и строительные конструкц (металлическую проволоку, прутки, трубы и т.д.). Наружные проходные вихретоковые преобразователи применяются и при массовом контроле качества мелких изделий и деталей для строительных конструкций.

Внутренними проходными вихретоковыми преобразователями контролируют внутренние поверхности труб, а также стенки отверстий в различных деталях, изделияхДи строительных конструкциях.

Комбинированные преобразователи представляют собой комбинацию накладных и проходных вихретоковых преобразователей.

При этом в трансформаторных вихретоковых преобразователях, имеющих как минимум две обмотки (возбуждающую и измерительную), параметры контрольных деталей, изделийИи строительных конструкций преобразуются в напряжение измерительной обмотки.

В параметрических вихретоковых преобразователях, имеющих, как правило, одну обмотку, - в комплексное сопротивление.

Преимущество параметрических вихретоковых преобразователей заключается в их простоте, а недостаток, который в трансформаторных вихретоковых преобразователях выражен значительно слабее, от выходного сигнала зависящего от температуры преобразователя.

Преимущества вихретоковых преобразователей:

- электрическая природа сигнала и быстродействие позволяет легко автоматизировать вихретоковый контроль качества;

39

- значительная скорость и простота вихретокового неразрушающего контроля качества;

- отсутствие необходимости электрического и даже механического контакта вихретокового преобразователя с контролируемыми строительными конструкциями, и соответственно в целом зданиями и сооружениями;

- возможность контроля слоев металла небольшой толщины, а Стакже быстро движущихся изделий и строительных конструкций.

Недостатки вихретоковых преобразователей:

- нет возможности проводить вихретоковый контроль вблизи источн ка магн тных волн;

- неточность определения толщин шероховатых поверхностей изделийзаключения, стро тельных конструкций, и соответственно в целом зданий и сооружен й;

- в хретоковый контроль качества осуществляется только элек-

-в настоящбАй момент вихретоковый метод неразрушающего контроля качества является одним из самых точных методов контроля, в том числе технической диагностики, толщинометрии и дефектоскопии. Высокая точность вихретокового метода контроля возможна только благодаря высокоточным приборам вихретокового контроля,

основанным на вихретоковых преобразователях контроля. Современный вихретоковый неразрушающийДконтроль качества позволяет диагностировать самые разные электропроводящие материалы (металлы, сплавы, графит, полупроводники), а также изделия, строительные конструкции, и соответственно в целом здания и сооружения;

-при помощи вихретокового метода контроля обнаруживают несплошности, измеряют точные размеры, выявляютИвибрации, определяют физико-механические характеристики и состояние изделий, строительных конструкций, и в целом зданий и сооружений. В настоящее время данный метод контроля позволяет выполнять техническую диагностику изделий, строительных конструкций, и соответственно в целом зданий и сооружений.

К преимуществам вихретокового неразрушающего контроля

качества относятся, прежде всего, высокая чувствительность к микроскопическим дефектам, которые находятся на поверхности либо в непосредственной близости от исследуемого участка металлических строительных конструкций, и в челом зданий и сооружений. Вихретоковый неразрушающий контроль качества эффективен в случаях,

40

когда между исследуемыми изделиями, строительными конструкциями и вихретоковым преобразователем есть небольшой зазор (от нескольких долей миллиметра до нескольких миллиметров);

- вихретоковый метод неразрушающего контроля качества привлекателен еще и сравнительно высокой скоростью проведения диагностики, даже если изделие и строительные конструкции имеют сложную геометрию, или находятся в труднодоступном месте для контроля. В данных случаях вихретоковый метод контроля качества возможен и эффективен.

Практ ческ е работу с применением вихретокового неразрушающего контроля качества предусматривают выполнение работ по данному контролю качества сборных и монолитных бетонных и

железобетонных |

тельных конструкций, а также металлических |

||

С |

|

|

|

|

конструкций, а именно: |

||

1. |

борных |

монолитных |

етонных и железобетонных фунда- |

ментов, в том ч сле ростверков и свайных оснований. |

|||

2. |

|

монолитных |

етонных и железобетонных строи- |

тельных конструкц й. |

|

||

строительных |

|

||

3. Металл ческ х строительных конструкций. |

|||

Работы по орган зации вихретокового неразрушающего контроля качества с орных и монолитных бетонных и железобетонных

строительных конструкций, а также металлических строительных |

|

Сборных |

|

конструкций выполняются также с учетом требований и рекоменда- |

|

ций следующей нормативно-технической и нормативно- |

|

технологической документации, а именно: 101, 102, 104, 226, 227, |

|

233, 241-243, 246-272, 309-384. |

|

А |

|

Практическая работа № 5 |

|

МАГНИТНЫЙ НЕРАЗРУШАЮЩИЙ КОНТРОЛЬ |

|

|

Д |

|

И |

Общие положения, правила и контроль выполнения, а также требования к результатам работ магнитного неразрушающего контроля качества определяются нормативными документами, в том числе требованиями: государственных стандартов [105], [106], [107], [108],

[109]и стандартов организаций [117], [118].

Внастоящее время широко применяются различные физические методы и средства неразрушающего контроля качества металлов, металлических изделий и металлических строительных конструкций, и в целом зданий и сооружений, позволяющие осуществлять проверку

41

качества строительной продукции без нарушения ее пригодности к использованию по назначению.

При этом все дефекты, как известно, вызывают изменение физических характеристик металлов и сплавов, а именно плотности, электропроводности, магнитной проницаемости, упругих свойств и т. д.

И соответственно основными задачами магнитного неразрушающего контроля качества определяются 3-и направления:

- контроль сплошности – это дефектоскопия; - оценка физико-механических свойств – это структуроскопия; - змерен е размеров – это толщинометрия.

При этом по способу получения первичной информации различают следующ е методы магнитного неразрушающего контроля:

- магн топорошковый (МП); |

- магнитографический (МГ); |

|

С |

- гальваномагнитный (ГМ); |

|

- феррозондовый (ФЗ); |

||

- ндукц онный (И); |

- пондеромоторный (ПМ); |

|

- магн торез сторный (МР); |

- магнитооптический (МО) |

|

эти |

или он же магнитодоменный. |

|

|

||

Все |

бА |

|

методы магнитного неразрушающего контроля качества |

||

позволяют решать все названные выше задачи магнитного контроля качества металл ческ й изделий, строительных конструкций, и соответственно в целом зданий и сооружений.

Часто применяемые типы магнитных преобразователей - это феррозондовые, гальваномагнитные и индукционные преобразователи, при этом:

- магнитный порошок является не магнитным преобразователем, в общепринятом смысле, а является индикаторным материалом;

- магнитная лента также не является преобразователем в общепринятом смысле, а является индикаторным материалом;

- пондеромоторный и магниторезисторный являются редко при- |

|

|

И |

меняемыми преобразователями в неразрушающем магнитном нераз- |

|

рушающем контроле качества; |

Д |

- магнитооптический - это новый тип магнитного преобразователя для осуществления магнитного неразрушающего контроля качества металлических изделий и строительных конструкций.

Магнитопорошковый метод нашел наибольшее применение среди других методов магнитного контроля качества благодаря легкости и простоты получения требуемого результата. Примерно 80% всех контролируемых деталей, изделий и строительных конструкций из ферромагнитных материалов проходят магнитный контроль качества именно этим методом. Высокая универсальность, чувствительность, относительно низкая трудоемкость магнитопорошкового метода кон-

42

троля и ее простота обеспечили ему довольно широкое применение в промышленности, строительной сфере и на транспорте.

Для обнаружения магнитного поля рассеяния на контролируемые зоны деталей, изделий и строительных конструкций наносится магнитный порошок. Нанесение магнитного порошка на контролируемую поверхность деталей, изделий и строительных конструкций осуществляется двумя методами («сухим» или «мокрым»).

Свзвеси ферромагн тных частиц в нетоксичных жидких средах (трансформаторное масло, смесь керосина с трансформаторным маслом, раствор ант корроз онных веществ в обыкновенной воде).

В случае «сухого» метода для обнаружения дефектов после намагничивания наносится ферромагнитный порошок. При использо-

вании «мокрого» метода контроля на намагниченную деталь, изделие или стро тельную конструкцию наносится магнитная суспензия, т.е.

Магн тное поле рассеяния обнаруживается тем, что на ферро-

сок или цепочексоб, полностью передавая структуру дефекта изделия или строительной конструкцииА. Полоски из магнитных частичек по своим размерам о ычно превышают ширину дефекта, поэтому этот метод контроля идеален для выявления даже маленьких трещин, надрывов, волосовины и других мелких дефектов.

част цы порошка действуют пондеромоторные силы этого поля, которые стремятся затянуть эти частицы в места наибольшей

концентрац |

магн тных силовых линий. В результате ферромагнит- |

магнитные |

|

ные част цы |

раются над дефектом, образуя рисунок в виде поло- |

Магнитографический методДнеразрушающего контроля качества основан на обнаружении магнитных полейИрассеяния, возникающих в местах дефектов при намагничивании контролируемых изделий, деталей и строительных конструкций. При этом поля рассея-

Магнитно-порошковый метод нашел широкое применение на заводах промышленности, строительной индустрии, а также на ремонтных предприятиях и в эксплуатационных подразделениях при

технической эксплуатации зданий и сооружений.

ния от дефектов фиксируются в виде магнитных отпечатков на эластичном магнитном носителе (магнитной ленте), которая плотно прижата к поверхности контролируемого сварного шва строительной конструкции.

Процесс магнитного неразрушающего контроля качества состоит из 2-х основных операций:

- намагничивание изделий и строительных конструкций специальными устройствами, при этом поля дефектов записываются на магнитную ленту;

43

- воспроизведение или считывание записи с магнитной ленты, осуществляемого магнитографическим дефектоскопом.

Магнитографическим методом контролируются стыковые сварные соединения стали толщиной от 4 до15 мм, которые выполнены автоматической сваркой под флюсом. Сварные швы, которые выполнены вручную, могут контролироваться магнитографическим методом только при отсутствии на их поверхности грубой чешуйчатости и значительных наплывов.

Магнитографическим методом лучше всего обнаруживаются тонкие продольные трещины и узкие непровары глубиной 10% и более толщ ны сварного шва. Значительно хуже определяются широкие непровары ли од ночные поры и шлаковые включения после сварки

шва, округлой формы. |

|

С |

|

Пре мущества магнитографического неразрушающего метода |

|

контроля качества следующие: |

|

- высокая разрешающая |

(возможность выявления |

мелких дефектов), позволяющая регистрировать неоднородные маг- |

|

поля, которые соизмеримы |

размером частиц магнитного |

нитные |

|

слоя ленты (порядка 1 мкм), возможность регистрации дефектов на |

|

сложных поверхностяхспособностьв узких зазорах.

Недостатки магнитопорошковогоАнеразрушающего метода контроля качества следующие:

- необходимость вторичного преобразования информации, регистрируются только составляющие магнитных полей вдоль поверхно-

сти магнитной ленты;

Магнитоферрозондовый методДнеразрушающего контроля ка-

- сложность размагничивания и хранения магнитной ленты, не-

обходимость предотвращать воздействие внешних магнитных полей.

чества основан на использовании феррозондов в качестве первичных преобразователей. Обладая высокой чувствительностьюИферрозонды способны обнаруживать поверхностные дефекты глубиной около 0,1 мм и дефекты глубиной 0,1—0,5 мм, которые расположены на глубине до 10 мм. Метод феррозондов позволяет создавать полностью автоматизированные установки, обладающие достаточно высокой производительностью работ.

К достоинствам магнитоферрозондового метода контроля качества необходимо отнести следующее:

- использование статических магнитных полей, которые сравнительно глубоко проникают в контролируемые изделия и строительные конструкции, что позволяет обнаруживать как поверхностные, так и дефекты расположенные на глубине залегания до 40 мм;

44

- измерение градиента не в материале детали, изделия и строительных конструкций, а над их поверхностями. Это значительно снижает требования к качеству поверхности, при этом шероховатость на литых деталях может превышать Rz320, а при контроле сварных швов по валику усиления шероховатости могут достигать Rz1500. Также зазор между преобразователем и контролируемой поверхностью изделий и строительных конструкций, обусловленный наличием загрязне-

СНедостатки магн тоферрозондового метода контроля обусловлены следующ ми тре ованиями:

ний, может достигать 4 мм;

- высокую чувствительность, особенно к усталостным трещинам (выявляются усталостные трещины с шириной раскрытия от 1 мкм и глуб ной от 50 мкм). По этому показателю феррозондовый ме-

тод пр бл жается к магнитопорошковому методу контроля.

струкцвающихй) намагн ч устройств, а также приборов для изме-

- жестк ми тре ованиями к намагничиванию контролируемых

оборудован с помощью специальныхАнастроечных образцов с моделями дефектов.

деталей, здел й строительных конструкций, что требует создания

уникальных (для каждого типа деталей, изделий и строительных кон-

рения магн тных полей (полемеров) и соответствующего метроло-

гического |

я; |

- спецификой настройки дефектоскопов, которая производится |

|

При этом градиент над каждым дефектом должен находиться в пределах малого допуска и соответственно для контроля градиента на настроечном образце требуется приборДдля измерения градиента напряженности магнитного поля (градиентометр) и соответствующее метрологическое оборудование.

Индукционный метод магнитного неразрушающего контроля качества основан на регистрации магнитных полей контрольных деталей, изделий, строительных конструкций,Ии в целом зданий и сооружений индукционными преобразователями.

Метод индукционного магнитного контроля пригоден для контроля качества изделий и строительных конструкций с постоянным по длине сечением прутков, труб, рельс, канатов и т.п.

На практике используется множество приборов (дефектоскопов), основанных на индукционном методе магнитного контроля.

Индукционный метод магнитного контроля качества может использоваться для контроля сварных труб, перемещающихся относительно индукционной головки.

45

При этом индукционная катушка наматывается на сердечнике из металла с высокой магнитной проницаемостью и вместе они составляют магнитную индукционную головку.

Индукционный метод отличается повышенной надежностью и может работать в сильных магнитных полях, при этом требуется перемещение магнитной головки с постоянной скоростью вдоль направления магнитного поля, а также необходимо, чтобы щель рабочего зазора в индукционном сердечнике была перпендикулярна к направлению движения магнитной головки. Данный метод рационально применять при большой длине сварных швов.

ущественным недостатком индукционного метода магнитного

контроля качества является малая его чувствительность к тончай- |

|

шим поверхностным дефектам типа волосяных, а также шлаковых |

|

С |

|

включен |

т. д. |

Индукц онный метод магнитного контроля основан на исполь- |

|

специальной зовании магнбАтного потока, рассеиваемого в местах расположения де-

фектов сварных швов, а также для наведения электродвижущей силы в магн тной катушке, передвигаемой вдоль свариваемых

кромок здел й стро тельных конструкций.

Работа ндукц онного метода основывается в наведении и усилении индукционного тока и подаче его на телефон и сигнальную лам-

пу или специальный магнитоэлектрический прибор. При этом по звуку,

а также по отклонению стрелки прибора или зажиганию специальной лампы определяют расположение дефекта.

типа МД-138 обнаруживает поверхностныеДдефекты глубиной более 0,20 мм, а также под поверхностные дефекты металлических труб, изделий и строительных конструкций.

Индукционный магнитный контроль качества изделий, строительных конструкций, и в целом зданий и сооружений производят

дефектоскопом типа МД-138.

Особенностью данного дефектоскопа является использование

бесконтактной поперечной системы намагничивания. Дефектоскоп И

Для контроля качества холоднокатанных и холоднотянутых металлических труб предусмотрены индукционные дефектоскопы типа ДК, а для контроля холоднокатанных металлических полос для изготовления строительных изделий и конструкций предусмотрены дефектоскопы типа МД.

Также на основе феррозондовых магнитных преобразователях созданы установки УФКТ-1М и МД-10Ф, которые применяются для контроля качества ферромагнитных металлических изделий и строительных конструкций. С помощью данных установок выявляются во-

46

лосяные трещины и раковины в стенках металлических труб, а также в изделиях и строительных конструкциях.

Практические работы с применением магнитного неразрушающего контроля качества предусматривают выполнение работ по данному контролю качества сборных и монолитных железобетонных строительных конструкций, а также металлических строительных конструкций, а именно:

С |

|

1. |

борных и монолитных железобетонных фундаментов, в том |

числе ростверков и свайных оснований. |

|

2. |

борных монолитных железобетонных строительных кон- |

струкц й.

именно а : 110бА-116, 119, 226, 227, 233, 241-243, 246-272, 309-384.

3. Металл ческ х строительных конструкций.

Работы по орган зации магнитного неразрушающего контроля

качества сборных монолитных железобетонных строительных конструкц й, а также металлических строительных конструкций выполняются также с учетом тре ований и рекомендаций следующей нор- мативно-техн ческой нормативно-технологической документации,

Практическая работа № 6 ОПТИЧЕСКИЙ НЕР ЗРУШ ЮЩИЙ КОНТРОЛЬ

Общие положения, правила и контроль выполнения, а также

требования к результатам работ по оптическому неразрушающему контролю качества определяются нормативными документами, в том числе требованиями государственных стандартов [120], [121].

Оптический неразрушающий контроль основан на анализе |

|

взаимодействия оптического излучения с деталями, изделиями, |

|

|

И |

строительными конструкциями, и соответственно в целом со здания- |

|

ми и сооружениями. |

Д |

Оптическое излучение или свет образует электромагнитное излучение с длиной волны 10-3 - 103 мкм, в котором принято выделять ультрафиолетовую, видимую и инфракрасную области спектра с дли-

нами волн соответственно: 10-3 ... 0,38; 0,38 ... 0,78 и 0,78 ... 103 мкм.

Основными информационными параметрами деталей, изделий и строительных конструкций, и соответственно в целом зданий и сооружений, которые определены оптическим контролем, являются их спектральные и интегральные фотометрические характеристики, в общем случае зависят от строения вещества, его температуры, физи-

47

ческого (агрегатного) состояния, микрорельефа, угла падения излучения, степени его поляризации, длины волны и т.д.

При этом к числу дефектов, обнаруживаемых неразрушающими методами оптического контроля качества, относятся пустоты (нарушения сплошности), расслоения, поры, трещины, включения инородных тел, внутренние напряжения, изменение структуры материалов и их физико-химических свойств, отклонения от заданной геометрической формы и т.д.

помощью методов оптического контроля качества выявляются

внутренн |

е дефекты только в деталях, изделиях, строительных конст- |

рукциях з матер алов, прозрачных в оптической области спектра. |

|

При этом спользование оптического излучения, как носителя |

|

информац |

перспект вно т.к. электромагнитное поле по природе |

С |

|

многомерно, что позволяет вести многоканальную (многомерную) |

|

обработку |

нформац одним устройством с большой скоростью, оп- |

рукции, соответственнобАв целом на здания и сооружения (объекты контроля) определяется по следующим признакам:

ределяемой скоростью света |

|

данной среде. |

Класс ф кац я методов оптического неразрушающего контроля |

||

качества по вза |

на детали, изделия, строительные конст- |

|

модействию |

|

|

1. По характеру взаимодействия оптического излучения с контролируемыми деталями, изделиями, строительными конструкциями, и соответственно в целом со зданиями и сооружениями (объекты контроля) методы оптического неразрушающего контроля качества классифицируются на:

нован на регистрации параметровДоптического излучения (эмиссии), генерируемого объектами контроля при постороннем воздействии возбуждение;

- метод собственного оптического излучения, который основан на регистрации параметров собственного излучения (эмиссии) объек-

тов контроля;

- метод прошедшего оптического излучения, который основан на регистрации параметров оптического излучения, прошедшего сквозь объекты контроля;

- метод индуцированного оптического излучения, который ос- И

- метод поглощенного оптического излучения, который основан на анализе параметров поглощения оптического излучения объектами контроля;

- метод отраженного оптического излучения, который основан на регистрации параметров оптического излучения, отраженного от объектов контроля;

48

- метод рассеянного оптического излучения, который основан на регистрации параметров оптического излучения, рассеянного от объектов контроля;

- метод люминесцентного оптического излучения, который основан на регистрации люминесцентного излучения объекта контроля и на анализе параметров люминесценции. При этом люминесцентный метод является частным случаем метода рассеянного оптического из-

Случения.

2. По первичному информативному физическому параметру контрол руемых деталей, изделий, строительных конструкций, и соответственно в целом зданий и сооружений (объекты контроля) мето-

импульсовды опт ческого неразрушающего контроля качества классифицируются на:

- ампл тудный метод оптического излучения, который основан на рег страц мощности или интенсивности оптического излучения

после его взанабегамодейств я с о ъектом контроля или иных энергетических характер ст к, а именно мощности потока, энергии световых

, освещенности поверхности объекта, яркости объекта; - фазовый метод оптического излучения, который основан на ре-

-поляризационныйАметод оптического излучения, который основан на регистрации поляризационных характеристик оптического излучения после его взаимодействияДс объектом контроля, а именно ориентации линейной поляризации, направления вращения циркулярной поляризации, коэффициента эллиптичности и ориентации осей эллиптически поляризованной волны, параметров Стокса;

-геометрический метод оптического излучения, который основан на регистрации направления распространенияИоптического излучения после его взаимодействия с объектом контроля, а именно разности углов распространения световых волн или угла отклонения световой волны;

-спектральный метод оптического излучения, который основан на регистрации и анализе спектральных характеристик оптического излучения после его взаимодействия с объектом контроля, а именно спектров (сплошных, фрагментированных, дискретных), спектральных величин, характеризующих разные шкалы (длины волны, опти-

ческой частоты, энергии световых квантов, разности частот и энер- гий);гистрац фазовых параметров оптического излучения после его

49

- временной метод оптического излучения, который основан на регистрации временных характеристик оптического излучения после его взаимодействия с объектом контроля, а именно времени прохождения оптического излучения через объект контроля, времени задержки, времени нарастания или спада;

- пространственный метод оптического излучения, который основан на регистрации пространственных характеристик оптического излучения после его взаимодействия с объектом контроля, а также физических характеристик оптического излучения как функции одной двух или трех коорд нат, это соответственно методы с одномерным (1D), двумерным (2D), трехмерным (3D) разрешением.

деталями, здел ями, строительными конструкциями, и соответственно в целом здан ями и сооружениями (объектами контроля):

3. По способу получения первичной информации контролируе-

мых деталей, |

здел й, строительных конструкций, и соответственно в |

С |

|

целом здан й |

сооружений (о ъекты контроля) методы оптического |

неразрушающего контроля качества классифицируются по следую- |

|

приборов устройств и А;

щим пам:

3.1. По спосо у в зуального наблюдения за контролируемыми

а) в зуальный метод, который основан на наблюдении и анализе объектов контроля глазами оператора без использования оптических

б) визуально-оптический метод, который основан на наблюдении и анализе объектов контроля с помощью оптических устройств и приборов, в данном методе имеетДместо непрерывный ход лучей между глазами оператора и объектами контроля. При этом визуальный и визуально-оптический методы объединяют под общим названием, а именно прямой визуальный контроль;

-телевизионный метод, который основан на визуальном анализе изображения контролируемых объектов, регистрируемого оптикоэлектронными устройствами, а также средствами фото- и видеотехники, по основному оптическому явлению (эффекту), сопровождающему взаимодействие оптического излучения с объектами контроля;

-дифракционный метод оптического излучения, который основан на анализе дифракционной картины, получаемой при взаимодействии когерентного оптического излучения с объектами контроля;

-интерференционный метод оптического излучения, который основан на анализе интерференционной картины, получаемой при взаимодействии когерентных волн, опорной и модулированной объ-

ектами контроля. При этом есть частные случаи, а именно голографический метод и методы оптической когерентной томографии;И

50

- рефракционный (рефрактометрический) метод оптического излучения, который основан на анализе параметров оптического излучения после его преломления объектами контроля;

- фазово-контрастный метод оптического излучения, который основан на трансформации разности фаз оптического излучения в различие интенсивности и визуализацию или фото регистрацию данного контраста.

3.2. По виду зондирующего оптического излучения за контролируемыми деталями, изделиями, строительными конструкциями, и соответственно в целом зданиями и сооружениями (объектами контроля) имеют следующую классификацию:

- когерентный метод оптического излучения, который основан

на измерен |

параметров когерентного оптического излучения после |

|

С |

|

|

его вза модейств я с о ъектами контроля; |

||

- монохромат ческий метод оптического излучения, который |

||

основан на |

змерен |

параметров монохроматического оптического |

излучен я после его взаимодействия с объектами контроля; |

||

- мпульсный |

импульсно-периодический метод оптического |

|

ли

излучен я, который основан на измерении параметров оптического

излучен я после воздействию на |

контроля импульсного или |

А |

|

импульснопериодического оптического излучения; - модуляционный метод оптического излучения.

объекты

3.3. По спосо у о ра отки (преобразования) оптического излучения после его взаимодействия с деталями, изделиями, строительными конструкциями, и соответственно в целом со зданиями и сооружениями (объектами контроля) имеют следующую классификацию:

-метод фильтрации оптического излучения, который основан на анализе изображения объектов контроля с помощью оптического фильтра. При этом в зависимости от типа фильтра метод фильтрации оптического излучения может осуществлять функции спектральной фильтрации объектов контроля или пространственной (угловой) фильтрации изображения объектов контроля, что определяет его как метод согласованной пространственной фильтрации;

-стробоскопический метод оптического излучения, который основан на регистрации параметров оптического излучения в определенные отдельные интервалы времени после его взаимодействия с объектами;

-многоканальный метод оптического излучения;

-дифференциальный метод оптического излучения;

-корреляционный метод оптического излучения.ДИ

51

4. По способу воздействия на детали, изделия, строительные конструкции, и соответственно в целом на здания и сооружения (объекты контроля) оптический неразрушающий контроль качества имеет следующую классификацию:

- фотохимический метод оптического излучения, который основан на анализе параметров фотохимических процессов, возникающих при взаимодействии оптического излучения с объектами контроля;

С |

|

|

|

|

- оптико-акустический (оптоакустический) метод оптического |

||||

излучения, который основан на анализе параметров оптикоакустиче- |

||||

ского (оптоакуст |

ческого) эффекта, возникающего при взаимодейст- |

|||

вии опт ческого |

злучения с объектами контроля; |

|

||

ческий |

|

|||

- электроопт ческ й метод оптического излучения, который ос- |

||||

нован на дополн тельном воздействии на объекты контроля внешнего |

||||

электр ческого поля; |

|

|||

- магн тоопт |

метод оптического излучения, который ос- |

|||

|

облучен |

|

||

нован на дополн тельном воздействии на объекты контроля магнит- |

||||

ного поля; |

|

|

|

|

- фотоэлектр |

метод оптического излучения, который ос- |

|||

нован на анал зе параметров фотоэлектрических эффектов, возни- |

||||

кающих при |

|

о ъекта контроля оптическим излучением. |

||

|

|

|

А |

|

Общая классификация оптических методов неразрушающего |

||||

контроля качества на детали, изделия, строительные конструкции, и |

||||

соответственно в целом на здания и сооружения (объекты контроля), |

||||

приведена в табл. 5. |

Д |

|||

|

|

|

|

Таблица 5 |

|

|

|

И |

|

52

Схемы испытаний, используемые в разных оптических методах контроля качества деталей, изделий, строительных конструкций, и соответственно в целом зданий и сооружений (объекты контроля) определяются видом регистрируемого излучения и приведены в табл. 6.

Таблица 6

С |

|

|

и |

|

|

|

бА |

|

Обозначения: |

|

|

1 |

– источник излучения; |

И |

2 |

– объект контроля; |

|

3 |

– приёмное устройство; |

|

4 |

– устройство приема зеркальнойДсоставляющей отражённого |

|

потока излучения; |

|

|

5 |

– устройство приема рассеянной составляющей отражённого |

|

потока излучения; |

|

|

6 |

– устройство физического воздействия на объект контроля; |

|

7 |

– измеритель физических характеристик объекта контроля. |

|

Основные оптические методы контроля качества на детали, изделия, строительные конструкции, и соответственно в целом на здания и сооружения (объекты контроля), то есть на контролируемые параметры и схемы испытаний приведены в табл. 7, 8.

53

Таблица 7

Си бА Д И

54

Таблица 8

Си бА Д И

55

Преимущественная область применения оптического кон-

троля качества это промышленные здания и сооружения, эксплуатация которых осуществляется в более сложных условиях. При этом определение остаточного ресурса деталей, изделий, строительных конструкций, и соответственно в целом зданий и сооружений (объектов контроля), по результатам оптического контроля качества, в условиях изношенности объектов контроля приобретает все большее

С- для контроля геометрии строительных конструкций; - для контроля геометрии шахтных стволов и штреков; - для контроля а разивного износа тросов;

значение.

Оптический неразрушающий контроль качества применяется в

следующ х отраслях:

1) в стро тельстве:

инженерных ектах;- для трубконтроля геометрии проката металла (арматурной стали,

- для определен я степени запыленности и задымленности; - для определен я засоров в вентиляционных каналах и в других

с стемах, в металлургии и других промышленных объ-

проволоки, металл ческих листов, , прутков, профилей и т.д.); - для определения качества внутренней поверхности труб; 2) в химической промышленности:

-для выполнения спектрального анализа;

-для контроля структуры пластмасс и полимеров;

-для колориметрического контроля качества растворов;

3)в стекольном производстве:

-для контроля геометрии стеклянных листов и труб,

-для обнаружения инородных включений;

-для выполнения гранулометрического анализа;

4)в авиастроении:

-для контроля качества внутренних полостей двигателей в лакокрасочной промышленности;

-для контроля качества цвета, блеска и т.д.АИ

Типы приборов, которые применяются при оптическом неразрушающем контроле качества деталей, изделий, строительных конструкций, и соответственно зданий и сооружений:

- эндоскоп – это оптический прибор, который имеет осветительную систему предназначенную для осмотра внутренних поверхностей деталей, изделий, строительных конструкций, и соответственно зданий и сооружений (объекта контроля);

56

- оптический компаратор – это оптический прибор, который предназначен для одновременного наблюдения за деталями, изделиями, строительными конструкциями, и соответственно за зданиями и сооружениями (объектами контроля), и контрольными образцами;

- субтрактивный видеоанализатор – это оптический прибор для формирования разностного изображения объектов контроля и контрольных образцов;

- оптический дисдрометр – это оптический прибор для анализа объемного распределения микрочастиц в контролируемой среде;

- в деобороскоп - это современный диагностический прибор, который предназначен для осмотра недоступных и опасных мест в

электрооборудован |

, технических узлах, строительных конструкци- |

||||

ях, и в целом в здан ях и сооружениях, а также во внутренних частях |

|||||

С |

|

|

|||

механ змов |

другом технологическом оборудовании зданий и со- |

||||

оружен й. |

|

этом в део ороскопы надежнее фиброскопов, а каче- |

|||

При |

|

||||

|

|

деобороскопа |

|||

ство получаемого |

зо ражения примерно в 5 раз выше. |

||||

Устройство в |

|

состоит из следующих частей: |

|||

- |

з в |

|

|

, который объединен с монитором и источ- |

|

ником света в одном удо ном устройстве. Рабочая часть видеоборо- |

|||||

скопов |

меет защ тное покрытие из нержавеющей стали и в пласти- |

||||

|

|

|

|

А |

|

ковой оплетке, а также имеет длину равную 1,5 метра и 3,0 метра. |

|||||

- из портативного и легкого – ЖК - дисплея диаметром 3,5". При |

|||||

этом запись изображений осуществляется в формате JPEG запись ви- |

|||||

деороликов в формате ASF; |

Д |

||||

- из встроенного аккумулятора на 2,5 часа непрерывной работы; |

|||||

- и длины рабочей части прибора до 6 метров. |

|||||

|

|

|

|

|

И |

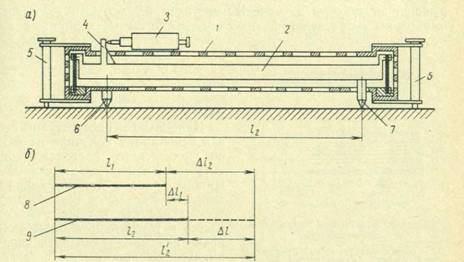

Компараторы применяются оптические и механические для контроля качества деталей, изделий, строительных конструкций, и соответственно зданий и сооружений, при этом:

- оптические компараторы состоят из штанги, установочных винтов и измерительного микроскопа. При этом в зависимости от

57

степени увеличения микроскопа замер деформации с помощью оптических компараторов может производиться с точностью от 0,01 до

0,001 мм; - механический компаратор оптической механической системы