2107

.pdfрасход пара при нормальных физических условиях на тепловую обработку 1м2 бетона составляет

qп |

G1n iп |

|

6148.1 1634 |

107,72 кг/м3. |

Vб 2680 |

|

|||

|

|

34.8 2680 |

||

2.8. Туннельные камеры

Стремление механизировать и автоматизировать процесс тепловой обработки бетона и железобетона, сэкономить тепло и повысить коэффициент использования оборудования привело к разработке пропарочных камер непрерывного действия, туннельных и щелевых.

В этих камерах изделия, расположенные на формах-вагонетках, механизмами периодически передвигаются вдоль длинного туннеля и проходят три основные зоны: подогрева, изотермической выдержки и охлаждения. Зона изотермической выдержки отделяется от зон подогрева и охлаждения воздушными завесами, что создаёт более устойчивый и постоянный режим во всех зонах. Торцовые сечения камеры должны быть предохранены как от выбивания горячей паровоздушной смеси из верха камеры в цех, так и от засасывания холодного воздуха из цеха в нижнюю часть камеры, помимо воздушных завес, снабжаются гибкими шторами.

Туннельные камеры обычно выполняют напольными одноярусными и многоярусными. Одноярусные применяются как большой высоты для укладки нескольких изделий на вагонетке по высоте или для подвески и движения труб в вертикальном положении, так и небольшой на одно изделие – щелевые камеры с высотой менее 1 метра.

Трехъярусные камеры выполнены в виде одного общего туннеля, не имеющего диафрагм по высоте. Длина камер непрерывного действия определяется производительностью конвейеров, количеством ярусов или изделий, укладываемых на вагонетки, и продолжительностью принятого цикла тепловой обработки. Длина камеры колеблется от 73 до 127,5 м.

В последние годы стали применять камеры, обогреваемые главным образом, циркулирующим воздухом, нагреваемым в калориферах и увлажняемым, в случае необходимости, острым паром.

Применяют также камеры, в которых основное количество тепла вносится острым паром и в незначительной степени тепло поступает от калориферов и регистров глухого пара. Теплоносителем служит паровоздушная смесь, подаваемая в камеру центробежным вентилятором. Воздух всасыва-

60

ется вентилятором в нижней зоне через три горизонтальных короба. Конфигурация щелей в коробах (для забора воздуха) обеспечивает равномерное распределение засасываемого воздуха по длине щели и, соответственно, по ширине камеры. Вентилятор нагнетает воздух в четыре воздушные завесы, установленные в торцах камеры и на границах зоны изотермической выдержки. Перед подачей в первые три воздушные завесы, воздух нагревают в пластинчатых калориферах. На торце, со стороны подачи изделий, и внутри камеры, в конце зоны изотермической выдержки, навешены гибкие шторы из прорезиненной ленты. Со стороны выдачи изделий установлены металлические верхнеподвесные шторы, открывающиеся выталкиваемыми из камер вагонетками. Скорости воздуха в живом сечении камеры приблизительно составляют: в первой части зоны подогрева 0,35 м/с, во второй части 0,9 м/с и в зоне изотермической выдержки 0,4 м/с.

Узкая трехъярусная камера. В узкой камере (шириной 2,6 м, длиной 127,4 м) воздух, забираемый вентилятором из зоны подогрева, подается в три воздушные завесы: в торце, в начале и конце зоны изотермической выдержки. В зоне охлаждения изделия охлаждаются за счет отдачи тепла на покрытие тепловых потерь в окружающую среду, а также за счет нагрева воздуха, циркулирующего в щелях торцовых штор (рис. 26).

Калориферы циркуляционной системы установлены без обводных клапанов. Параметры воздуха, подаваемого в ту или иную воздушную завесу, при необходимости изменяют с помощью холодной воды и острого пара, подаваемых в короб (кондиционер) за калориферами (вода через центробежные форсунки, пар через перфорированные трубы). В кондиционере по ходу движения воздуха оборудование устанавливается в следующем порядке: калориферы, центробежные форсунки и в конце кондиционера перфорированные трубы для пропуска пара.

Пар подается не в кондиционер, а непосредственно в нижнюю зону камеры через перфорированную трубу (диаметром 50 мм), в зоне изотермической выдержки под вагонетками первого яруса эксплуатируются установленные регистры глухого пара.

Воздушная завеса в торце со стороны подачи (первая завеса) кольцевая по периметру камеры. Две другие завесы имеют по 4 поперечных короба.

Щели в первой завесе сделаны шириной 60 70 мм, а в остальных

10 15 мм.

Циркуляционный центробежный вентилятор типа ВРС-8 соединен с электродвигателем мощностью 20 кВт, 730 об/мин на одной оси.

Производительность циркуляционной системы по воздуху составляет

25100 м3/час.

В первом ярусе в зоне подогрева температура, поднимается от 45 до 65 °С, а относительная влажность φ соответственно изменяется в пределах

61

от 94 до 74 %. В зоне изотермической выдержки отмечается равномерный подъем температуры до 79 °С и снижение относительной влажности до 39 %. В зоне охлаждения среда интенсивно охлаждается за счет холодного воздуха, поступающего из цеха в камеру через щели в металлических шторах. Температура среды снижается до 31°С при φ= 72 %.

Во втором ярусе температура в зоне подогрева поднимается с 36 до 67 °С, а в зоне изотермической выдержки и охлаждения бывает на уровне

71 68 °С.

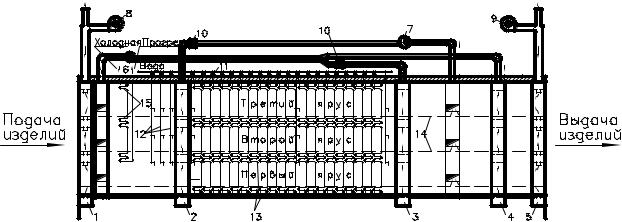

Рис. 26. Принципиальная тепловая схема камеры непрерывного действия: 1, 2, 3, 4 и 5 завесы; 6, 7, 8 и 9 вентиляторы; 10 калориферы;

11 паропровод вне камеры; 12 трубопровод острого пара в камере; 13 паровые регистры из оребренных труб; 14 рельсовые пути; 15 регистры охлаждения воздуха

В третьем ярусе температура среды растет с 54 °С при φ = 100 % (на первом посту) до 72 °С при φ = 48 % (в конце зоны подогрева). В зоне изо-

термической выдержки температура |

среды снижается до 67 °С при |

φ = 61 % и бывает в пределах 67 71 °С |

при φ = 42 66 %. |

Характерной особенностью температурного режима в данной камере является то обстоятельство, что температуры в первом ярусе более высокие, чем в третьем, что объясняется наличием регистров глухого пара под вагонетками нижнего яруса.

Вообще для камер с воздушным обогревом характерно образование относительно высокой температуры среды на первом посту первого яруса (45 °С), чего обычно не было в камерах с регистрами, и повышение ее до 65 °С на четвертом посту. Благодаря повышенной влажности среды и конденсации водяного пара вэтой зоне происходит интенсивный нагрев изделий.

Средняя продолжительность цикла тепловой обработки составляет 14,3 ч при подаче в камеру 6,84 м3 изделий в 1 ч.

Из котельной в камеру поступает тепла 1378000 кДж/м3, в том числе от калориферов 967400 кДж/м3 и от регистров 410600 кДж/м3.

62

Удельный расход тепла на 1 м3 бетона составляет 280700 кДж/м3 или на 1 °С нагрева форм и бетона (с 17 до 70 °С) 5320 кДж/м3·°С, а удельный расход пара на 1 м3 изделий q 75…100 кг.

Исходные данные:

1.Годовая производительность конвейерной технологической линии

по выпуску плит перекрытий ………………………….... Gгод=44000 м3,

плиты объёмом ……………………………………………...... Vи=0,76 м3.

2.Годовой фонд рабочего времени цеха…………... Вр=350×24=8400 ч.

3.Цикл тепловлажностной обработки

изделий……………………………………… ц 1 2 3 3 6 2 11ч.

4. Температура: начальная свежеотформованного бетона…… t1=20 °С, изотермической выдержки……………………………………… t2=80 °С,

средняя по сечению изделия к концу периода подогрева….. t1' 67 °С. 5. Расход материалов на 1 м3 бетона, кг: портландцемент М500

Ц=324, вода В=178, песок П=1873, А=115,66, В/Ц=0,55. Плотность бетона………………………………………..……………... ρб=2490 кг/м3.

6.Масса форм-вагонеток………………………………….... GФ=7500 кг, размером …………………………….... ср bср hср 7,47 2,4 0,57 м.

7.В зоне подогрева расположены 12, а в зоне изотермической выдержки – 24 регистра глухого пара, состоящих из 15 труб диаметром

dтр=0,0735 м, длиной Т 5 м каждый.

На расстоянии 2/3 длин зон подогрева и изотермической выдержки установлено по одной поперечной трубе с 24 отверстиями – перфорациями d0=3 мм для впуска острого пара. Давление пара в регистрах Pп=0,3 МПа при tп=133 °С (прил. табл. П.17).

8.Коэффициенты: теплопередачи регистров Kрег=1,67 Вт/ м2·°С, теплоотдачи от среды ограждением камеры α1=139 Вт/ м2·°С и от внешней поверхности ограждений в среду цеха α=23,2 Вт/ м2·°С.

9.Ограждения камеры: стены (железобетонные ст = 0,4 м); пол (железобетонный пол = 0,14 м, по шлаковой подготовке с шл = 0,25 м и шл = =0,151 Вт/м С); потолок (бетонная плита пот = 0,035 м, утепленная шлаковой засыпкой шл = 0,25 м, и с цементной стяжкой ц.с. = 0,02 м).

2.9. Расчёт туннельной камеры

Материальный баланс камеры.

Ритм выпуска:

по бетону Vб = Gгод/Вр = 44000/8400 = 5,24 м3/ч ,

63

где |

Вр=350·24=8400 ч. |

|

по изделиям Пи = Vб/ Vи = 5,24/0,76 = 6,89 шт./ч . |

Приход материалов, кг/ч:

1.Цемент………………………….……. Gц=Ц Vб = 324 5,24 = 1697,76.

2.Вода…………………………………... Gв = В Vб = 178 5,24 = 932,72.

3.Заполнители……………………….. Gз = П Vб = 1873 5,24 = 9814,52.

4.Арматура………………………….. Gа = А Vб = 115,66 5,24 = 606,05.

5.Формы-вагонетки………………... G ф= Gф Пи = 7500 6,89 = 51675.

Тепловой баланс камеры, кДж/час.

Период подогрева

Расход материалов, кг/ч:

1.Масса испарившейся воды.... Wi 0,01 ρб Vб 0,01 5,24 2490 130.

2.Масса оставшейся

в изделиях воды…………............. GIIв Gв Wi 932,72 130 802,72.

Масса остальных материалов на протяжении всего цикла тепловой обработки не изменяется.

I. Приход тепла:

I-I. Тепло сухой части бетона

QIс Gц Gз Сс t1

1697,76 9814,52 0,84 20 193406,30.

I-II. Тепло воды затворения

QIв Gв св tI 932,72 4,18 20 77975,40.

I-III. Тепло арматуры и закладных деталей

QIа Gа са tI 606,05 0,46 20 5575,66.

I-IV. Тепло форм-вагонеток

QIф G'ф сф tI 51675 0,46 20 475410.

I-V. Тепло экзотермии цементапри tI-II = 0,5(tI+ tII)= 0,5(20+80)= 50 С:

QIэ 0,0023Qэ28 В/Ц 0,44 tI II τI Gц

0,0023 500 0,55 0,44 50 3 1697,76 225504,97.

Здесь Qэ28 и (В/Ц)0,44 берутся из прил. табл. П.4 и П.5.

64

I-VI. Тепло, выбивающееся в зону подогрева из зоны изотермического прогрева, вычисляется по формуле

Q |

19700Δt0,6 F |

H |

k |

. |

I выб |

k |

|

|

Учитывая, что в зоне подогрева изделия подогреваются до температуры изотермии, принимаем t = 1 и получаем:

Q1выб 19700 1 2,9 2,6

2,6 239510,33.

2,6 239510,33.

I-VII. Тепло отдаваемое поверхностью регистров

Q1рег 3,6F1рег kрег(tп tI II ).

F1рег dтр тр 3,14 0,0735 180 5 207,7 м2 ,

где k |

рег |

= 1,67 Вт/(м2 °С); t |

= 133 °С (прил. табл. П.17), при P = 0,3 МН/м2. |

|

п |

п |

|

Таким образом, |

|

||

|

|

Q1рег 3,6 207,7 1,67 1,33 50 103641,46. |

|

I-VIII. Тепло острого пара |

|||

|

|

|

Q1п G1п i1п iI II , |

где |

|

|

Gп Gкр f0 . |

Расход насыщенного пара Gкр = 1,66 кг/(ч мм2). Суммарное сечение отверстий для пропуска острого пара

Σf |

|

|

πd02 |

п |

|

3,14 32 |

24 170 мм2 . |

|

|

|

|||||

|

0 |

4 |

0 |

4 |

|

||

При tп=133 °С iп = 2730 кДж/кг, а iI-II= 232,5 кДж/кг (прил. табл. П.15).

-QIп 1,66 170(2730-232,5) 699160.

I-IX. Тепло воздуха, поступающего в камеру из калорифера,

QIкал GIкал(i' i'').

Суммарный приход тепла за период подогрева

9

Qприх QIc QIB QIa QIф QIэ QIвыб QIрег QIп QIкал

1

119340,3 78348,48 5575,66 475410 225504,97 239510,33

103641,46 699160 QIкал 1946490,74 QIкал .

II.Расход тепла, кДж/ч:

II-I. Тепло сухой части бетона

65

QIIc GЦ GЗ сс tII 9814,52 1697,76 0,84 67 647911,11.

II-II. Тепло на испарение части воды затворения

Qисп Wi 2493 1,97 tI II 130 2493 1,97 50 336895,0,

где

где

tI-II = 0,5(tI + tII) = 0,5(20+80) = 50 С.

II-III. Тепло воды, оставшейся в бетоне к концу периода подогрева,

QIIв Gв св tII 802,72 4,2 67 225885,40.

II-IV. Тепло арматуры и закладных деталей

QIIа Gа са tII 606,05 0,46 80 22302,64.

II-V. Тепло форм-вагонеток

QIIф Gф сф tII 51675 0,46 80 1901640,0.

II-VI. Тепло смеси, заполняющей свободный объем камеры,

QIIc.o. Gc.o. iI-II VIIc.o. I-II iI-II ,

VIIc.o. V1 ΣVф LI Вk Hk n lф bф hф

38 2,9 2,6 5 7,47 2,4 0,57 235,43 м3 .

Здесь по табл. П.15 находим, что при tI-II = 50 °С I-II = 1,1 кг/м3 и iI-II = =232,5 кДж/кг.

Тогда QIIc.o. 235,43 1,1 232,5 60211,22. II-VII. Тепло, потерянное через ограждения камеры,

QIIогр 3,6 ki Fi (tI II to.c.).

1. Потери тепла через наружную стенку толщиной 0,4 м.

По табл. П.14 находим ст = 1,56 Вт/(м °С) и определяем коэффициент теплопередачи (Вт/(м2 °С)):

|

|

|

1 |

|

δ |

1 |

|

|

|

|

1 |

|

0,4 |

|

1 |

|

|

|||||

k |

ст |

1: |

|

|

ст |

|

|

|

|

1: |

|

|

|

|

|

|

|

|

|

3,23 . |

||

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

α |

|

λ |

|

α |

|

|

|

|

|

139 |

|

1,56 |

|

23,2 |

|

|

||||

|

|

|

|

2 |

|

|

|

|

|

|

|

|||||||||||

|

|

|

1 |

|

ст |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Площадь стенки |

|

F |

=L Н |

k |

= 38 2,6 = 98,8 м2. |

|

||||||||||||||||

|

|

|

|

|

ст |

|

|

|

I |

|

|

|

|

|

|

|

|

|

|

|

||

Следовательно, QIIст 3,6 3,23 98,8(50-20) 34465,39.

2. Потери тепла через пол.

пол = 0,14 м, шл = 0,25 м. По табл. П.14 находим пол = 1,56 Вт/(м °С),

шл = 0,151 Вт/(м °С) и определяем коэффициент теплопередачи:

66

|

|

|

|

|

|

|

1 |

|

|

δ |

δ |

|

1 |

|

|

|

||||||

k |

пол |

1: |

|

|

|

|

пол |

|

шл |

|

|

|

|

|

|

|

||||||

|

|

|

|

|

α |

|

|

|||||||||||||||

|

|

|

|

α |

|

λ |

λ |

2 |

|

|

||||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

пол |

шл |

|

|

|

|

||||||

|

|

1 |

|

0,14 |

|

0,25 |

|

1 |

|

|

|

|

|

|||||||||

1: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,56. |

|||

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

139 |

1,56 |

|

|

||||||||||||||||||

|

|

|

|

0,151 |

23,2 |

|

|

|

|

|||||||||||||

Площадь пола |

|

|

Fпол =LI |

Bk = 38 2,9 = 110,2 м2. |

||||||||||||||||||

QII пол 3,6 0,56 110,2 (50-20) 6664,90.

3. Потери тепла через покрытие.

б = 0,035 м, шл = 0,25 м, ц.с. = 0,02 м. По табл. П.14 находим б = =1,56 Вт/(м °С), шл = 0,151 Вт/(м °С), ц.с. = 0,93 Вт/(м °С) и определяем коэффициент теплопередачи:

|

|

|

|

|

|

|

1 |

|

|

δб |

|

δшл |

|

δц.с. |

|

1 |

|

|

||||||

|

k |

|

|

1: |

|

|

|

|

|

|

|

|

||||||||||||

|

пот |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

α |

λ |

|

λ |

|

λ |

α |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

1 |

|

|

б |

|

|

шл |

|

|

|

ц.с. |

|

2 |

|

|

|||

|

|

1 |

|

0,035 |

|

0,25 |

|

|

0,02 |

|

|

1 |

|

|

|

|

||||||||

1: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,57. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

139 |

1,56 |

|

|

0,151 |

0,93 |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

23,2 |

|

|

|||||||||||||||||

Площадь потолка |

Fпот = LI Вk = 38 2,9 = 110,2 м2. |

|||||||||||||||||||||||

QII пот 3,6 0,57 110,2 (50-20) 6785,0.

Суммарные потери тепла ограждениями камеры

QII огр QII ст QII пол QII пот

34465,39 6664,90 6785,00 47915,29.

II-VIII. Приняв температуру смеси около воздушной завесы в зоне подогрева t I = 60 °С, вычисляем тепло, выбивающееся из камеры через торец со стороны подъемника:

QII выб 19700 t'I -tI 0,6 Fk

Hk

Hk

19700 (60-20)0,6 2,9 2,6

2,6 2191519,50 .

2,6 2191519,50 .

II-IХ. Тепло, требуемое для воздушных завес, (всего завес 4). Количество воздуха, проходящего через торец камеры,

Gтор 0,054Δt0,6 kж Fk

Hk ,

Hk ,

где kж коэффициент живого сечения туннельной камеры, kж = 0,3;

67

Δt |

0,6 |

|

' |

-t |

0,6 |

(60 20) |

0,6 |

9,15. |

|

t |

|

|

|

||||

|

|

|

I |

|

I |

|

|

|

Gтор 0,054 9,15 0,3 2,9 2,6

2,6

2,6

1,8 кг/с 1,8 3600 6487,80 кг/ч.

Количество воздуха для завесы

Gз q Gтор 0,5 6487,8 3243,9 кг/ч,

где q коэффициент расхода воздуха, q= 0,5…1. Тепло, требуемое для воздушных завес,

Q |

|

4G |

|

|

|

-t |

|

|

4 3243,9 (80-50) 389268,0. |

з |

з |

t |

II |

I - II |

|

||||

|

|

|

|

|

|

Суммарный расход тепла в период подогрева

9 |

QIIс Qисп QIIВ QIIa QIIф |

Qрасх |

|

1 |

|

QIIс.о. QIIогр QIIтор QIIз

647911,11 336895,00 225885,40 22302,64 1901640,00

60211,22 47915,29 2191519,50 389268,00 5823548,16.

Тепловой баланс камеры в период подогрева

9 9

Qприх Qрасх ,

1 1

т.е. 1946490,74 + QIкал= 5823548,16 QIкал = 3877058,0.

Удельный расход пара при нормальных физических параметрах в период подогрева

qI |

QIкал |

|

3877058 |

276,08кг/м3. |

2680Vб |

|

|||

|

|

2680 5,24 |

||

Период изотермического прогрева

III. Приход тепла, кДж/ч:

III-I. Тепло экзотермии цемента

QIIIэ 0,0023 Qэ28 В/Ц 0,44 tII τII Gц

0,0023 500 0,55 0,44 80 6 1697,76 721615,91.

68

III-II. Тепло, отдаваемое поверхностью регистров:

|

QIII |

рег |

3,6 FIII рег kрег (tп -tII ), |

|

||||||

где FIII рег π dтр Σlтр 3,14 0,0735 360 5 415,4 м2; kрег = 1,67 |

Вт/(м2 °С); |

|||||||||

tп = 133 °С. |

|

|

|

|

|

|

|

|

|

|

Тогда |

QI рег 3,6 415,4 1,67 (133-80) 132361,39 . |

|

||||||||

III-III. Тепло острого пара |

|

|

|

|

|

|||||

|

QIII п GIII n(in |

iII ), |

где Gп GкрΣf0 . |

|

||||||

Расход насыщенного пара Gкр = 1,66 кг/(ч мм2). |

|

|||||||||

Суммарное сечение отверстий для пропуска острого пара |

|

|||||||||

|

Σf |

|

|

πd02 |

h |

|

3,14 32 |

24 170 мм2 . |

|

|

|

|

|

|

|

||||||

|

|

0 |

4 |

0 |

4 |

|

|

|

||

iп = 2730 кДж/кг, а iII = 990 кДж/кг (прил. табл. П.15, П.17). |

|

|||||||||

Тогда |

QIIIп 1,66 170(2730 -990) 491000. |

|

||||||||

III-IV. Тепло, поступающее в камеру из калорифера, QIII кал x. Суммарный приход тепла в период изотермического прогрева

4

Qприх QIIIэ QIIIрег QIIIп QIIIкал

1

721615,91 132361,39 491000 QIIIкал 1344977,30 QIIIкал .

IV. Расход тепла, кДж/ч:

IV-I. Тепло смеси, заполняющей свободный объем камеры,

QIVc.o. Gc.o. iII VIVc.o. ρII iII |

|

LII Вk Hk nII lф bф hф ρII iII |

|

67 2,9 2,6-9 7,47 2,4 0,57 1 990 409077,27.

Здесь по табл. П.15 находим, что при tII = 80 °С II = 1 кг/м3, а iII = 990 кДж/кг.

IV-II. Тепло, потерянное через ограждения камеры,

QIV огр 3,6 ki Fi (tII tс.о.).

Расчет ведем аналогично подсчету по статье II-VII для периода подогрева:

1. Потери тепла через наружную стенку

69