2107

.pdfгде n0 количествоотверстий трубы паропровода, n0 =Lk/0,25=28,4/ 0,25=95,

здесь Lk длина камеры, м; 0,25 м – шаг отверстий-перфораций. III-3. Тепло, поступающее в камеру из калорифера, Q111кал = x. Суммарный приход тепла в период изотермического прогрева

3

Q111прих Q111э+Q111п+Q111кал = 1

484687+69080+ Q111кал=553767+ Q111кал.

VI. Расход тепла, кДж/ч:

IV-1. Тепло смеси, заполняющей свободный объем,

QIVc.o.=(HII Bk Lk/2 nII lф bф hф)ρII iII=

=(5,65·2,79·28,4 22·6,47·1,79·0,55)·0,947·2676=779384,

где ρвоз=0,947 для t = 100 С (прил. табл. П.15).

|

IV-2. Тепло, потерянное через ограждения камеры: |

|||||||||||||||||||||||||||||||||||||||||

|

QIVст=3,6kстFст(tIV to.c.)=3,6·1,04·352,5·(100 20)=105581, |

|||||||||||||||||||||||||||||||||||||||||

где |

F |

|

=(2·L +В )Н |

II |

=(2·28,4+2·2,79)· 5,65=352,5 м2; |

|||||||||||||||||||||||||||||||||||||

|

|

|

ст |

|

|

|

к |

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

|

kст= |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

1,04. |

|

|

|

|

|

ст |

ут |

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

0,17 |

|

0,05 |

|

|

|

|

1 |

|

|||||||||||||||

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

1 |

ст |

ут |

2 |

|

|

|

52 |

|

1,56 |

0,063 |

23,2 |

|

|

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||

|

QIVпот=3,6kпотFпот(tIV to.c.)=3,6·0,61·79,2·(100 20)=13914, |

|||||||||||||||||||||||||||||||||||||||||

где |

|

|

|

|

|

|

|

|

|

F |

=L /2·В =28,4·2,79=79,2 |

|

|

м2; |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

пот |

|

|

|

к |

|

к |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

kпот= |

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

0,61. |

|||||||||

|

|

|

|

|

|

ут |

|

|

|

|

|

1 |

|

|

|

|

1 |

|

|

|

0,1 |

|

|

1 |

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

1 |

ут |

|

2 |

|

|

|

52 |

0.063 |

|

23,2 |

|

|

|

|

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

Qогр= QIVст +QIVпот=105581+13914=119495.

IV-3. Тепло, выбивающееся в зону подогрева, при QI =1303650

QIVтор= QI =1303650.

Суммарный расход тепла в период изотермического прогрева

3

QIVрасх Q1Vc.o.+QIVогр+QIVтор=779384+119495+1303650=2202529.

1

Тепловой баланс зоны изотермического прогрева

50

6 3

Q11прих QIVрасх .

1 1

Q111кал+553767=2202529.

Q111кал=1648762.

Удельный расход пара на нагрев изделий в зоне изотермического прогрева

q11 Q111кал 1648762 83кг/м3. 2680Vб 2680·7,4

Удельный расход пара в периоды подогрева и изотермического про-

грева

q q1 q11 149 83 232 кг/м3.

2.6. Кассетные установки

Кассетные установки – это стационарные разъемные вертикально установленные формы-кассеты из металла или железобетона, в которых формуют и подвергают тепловой обработке панели внутренних стен и перекрытий, лестничные марши и площадки, балконные плиты и другие изделия.

2 3 4 5

1 |

6 |

7 |

8

9 |

1 |

П а р

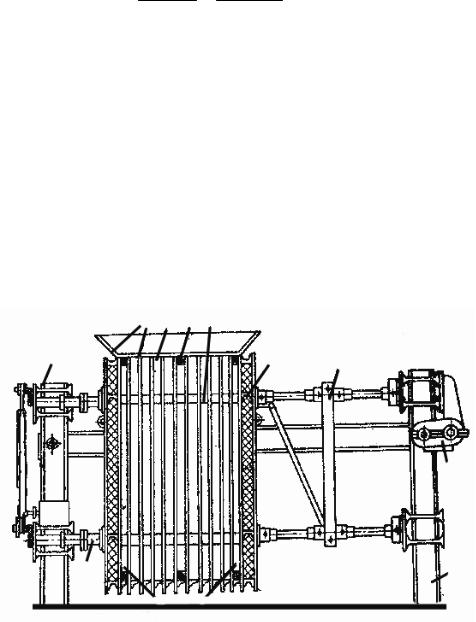

Рис. 23. Механизированная кассетная установка Гипрострой-индустрии: 1 станина; 2 разделительная стенка; 3 отсек для формования панелей; 4 отсек для пара; 5 фиксирующие упоры; 6 крайняя утепленная стенка; 7 механизм сжатия кассеты; 8 привод; 9 упорный дожимной винт

51

Кассеты состоят из станины, механизмов перемещения, дожима и распорных рычагов (рис. 23). Форма-кассета состоит из ряда отсеков, образованных стальными вертикальными стенками, причем отсеки, используемые для формования бетона, чередуются с отсеками для пара (паровая рубашка). Крайние отсеки теплоизолируют. По конструкции разделительные стенки могут быть гибкими (из металлических листов толщиной 24 мм) или жесткими (в виде пространственных металлических коробов). К ним крепятся борта из уголков, образующих торцевые стенки и днище отсеков. Сборка и разборка отсеков производится при помощи специального механизма, а извлечение изделий из отсеков – мостовым краном. Уплотнение бетонной смеси в кассете осуществляется вибраторами, укрепленными по бокам наружных и в торцах внутренних стенок, или глубинными вибраторами.

Интенсивная теплоотдача греющей среды (пара, паровоздушной смеси, горячей воды и др.) достигается многократной циркуляцией и устройством узких тепловых отсеков с зигзагообразными перегородками. Теплоноситель не должен загрязнять стенок отсеков: это снижает коэффициент теплоотдачи. По той же причине из нижней части тепловых отсеков постоянно удаляется конденсат.

Тепловые отсеки рассчитаны на давление до 0,12–0,15 МН/м2. Большее давление требует значительного увеличения расхода металла. В железобетонных кассетных установках давление пара достигает 0,2 МН/м2.

Пространство и стенки теплового отсека надо нагревать равномерно, со скоростью, обеспечивающей высокое качество изделий. Недостаток пара в тепловом отсеке приведёт к расслоению среды (скоплению пара высокой температуры в верхней зоне отсека и менее нагретого – в нижней). Эжекторная система пароснабжения (рис. 24) тщательно перемешивает пар с воздухом и создает паровоздушную смесь одинаковой температуры по высоте кассеты.

3

5 |

6 |

7 |

8

1

9

2

10

3 |

11 |

4

12

52

Рис. 24. Схема эжекторного пароснабжения кассеты: 1 паровая рубашка; 2 изделие; 3 резиновый шланг; 4 коллектор на вводе пара; 5 отсасывающий коллектор;

6 датчики температуры; 7 паропровод; 8 обратный клапан; 9 сборник конденсатор; 10 конденсатопровод;

11 эжектор; 12 регулирующий клапан

Теплоносителем здесь служит паровоздушная смесь значительно меньшей температуры, чем чистый насыщенный пар. Получают его смешиванием чистого насыщенного пара с воздухом и паровоздушной смесью, отсасываемой из верхней зоны теплового отсека специальным коллектором. Применение эжекторной системы позволяет снизить расход чистого насыщенного пара и автоматически регулировать режим тепловой обработки по средней температуре паровоздушной смеси в коллекторе.

Паровоздушная смесь образуется в пароструйном эжекторе (рис. 25). Пароструйный эжектор состоит из следующих основных частей: корпуса А, образующего приемную камеру, куда поступает паровоздушная смесь, отсасываемая из паровых рубашек кассетной установки; рабочего сопла Б, монтируемого в приемной камере, и примыкающего к ней диффузора В. Рабочее сопло может быть выполнено сужающимся или расширяющимся в зависимости от отношений давлений в выходном сечении рабочего сопла к начальному. Если это отношение больше критического, то сопло должно быть суживающимся, в противном случае расширяющимся (сопло Лаваля). Диффузор образуется двумя обратными конусами с переходной цилиндрической частью горловиной. Диффузор и рабочее со-

пло должны располагаться строго по одной оси.

Объем, в котором происходит смешение рабочего пара и отсасываемой паровоздушной смеси, называется камерой смешения. Камера смешения Г начинается сразу по выходе сопла в сечении 1 1. Конец камеры смешения и начало камеры сжатия в сечении 2 2. В сечении 4 4 конец камеры сжатия, сечение 3 3 переход цилиндрического участка диффузора к расходящемуся конусу диффузора.

2 |

4 |

|

3 |

||

|

1

1 3

2 |

4 |

53

Рис. 25. Схема пароструйного эжектора:

Акорпус; Б рабочее сопло; В диффузор;

Гкамера смешения

Изготовление изделий в кассетных формах обеспечивает высокую точность сборных деталей и хорошее качество поверхности. Формование изделий в вертикальном положении позволяет сократить производственные площади по сравнению с формованием в горизонтальных формах; готовые изделия имеют гладкие поверхности, почти не нуждаются в исправлениях; отклонение от геометрических размеров не превышает 1…5 мм по толщине и 5 мм по длине. Отпадает необходимость в виброплощадках, бетоноукладчиках сложных быстроизнашивающихся формах и пропарочных камерах.

При изготовлении изделий в вертикальном положении требуется меньше арматуры, и панели можно перевозить при распалубочной прочности бетона, т.е. 0,5 Rб.

Тепловлажностная обработка складывается из двух периодов: первый – прогрев, второй – изотермическая выдержка, после чего кассету разбирают, а изделия распалубливают. Масса сформованного бетона находится в кассете в замкнутом пространстве, что способствует более интенсивной тепловлажностной обработке. Открытой остается небольшая часть поверхности – 1,5…6 %. Это дает возможность применять интенсивную тепловую обработку бетона, не опасаясь быстрого испарения влаги из него и образования трещин. Температура бетона в кассетных установках достигает 100 С, в то время как в обычных камерах ямного типа она, как правило, не превышает 85…90 С. В кассетах изделие не охлаждают. Время тепловой обработки бетона в кассетах составляет 6…8 ч, поэтому выгружают изделия с прочностью 50…60 % проектной.

В кассетных установках железобетонные изделия подвергаются контактному нагреву, т. е. тепло от паровоздушной среды через металлические стенки паровых рубашек передается изделиям. Продолжительность тепловой обработки бетона зависит от толщины прогреваемого изделия, расположения тепловых отсеков, температуры теплоносителя, а также состава бетона и вида применяемого цемента. Для сокращения времени прогрева бетона и быстрого подъема температуры пар в кассеты подают одно-

54

временно с началом формования изделий. В отдельных случаях кассеты заполняются бетонной смесью, предварительно прогретой до 35…40 С. Вибрация во время заполнения кассетной формы смесью способствует передаче тепла от разделительных стенок на всю толщину изделия. Таким образом, к концу формования температура бетона уже успевает подняться до 60…65 С, и затем в течение 1…1,5 ч до 95…100 С. После прекращения подачи пара вследствие большой теплоемкости кассет изделия остывают медленно, из-за чего оборачиваемость форм снижается. Для ускорения остывания панелей применяют принудительное охлаждение стенок кассет водой, которую направляют в паровые отсеки формы после прекращения подачи пара.

2.7. Расчёт кассеты

Исходные данные:

1.Размерыформы-кассеты… Vк Lк Вк Нк 5,092 4,28 4,82 105,05м3,

весом…………………………………………………………….. Gф=80 т.

2.Толщина теплоизоляционного слоя из стекловаты……….. δ = 0,15 м с коэффициентом теплопроводности…………...…… λ = 0,045 Вт/м·°C.

3.Коэффициенты:

тепловосприятия ограждений кассеты……………….… α1=45 Вт/м2·°C, теплоотдачи от ограждений кассеты

в окружающую среду………………………………….….. α2=5 Вт/м2·°C. 4. Расход материалов на 1м3 бетона изделий, кг:

портландцемент М400 Ц=213,6, Щ=1420, кварцевый песок П=572, вода В=160, арматура А=71,8, В/Ц=0,75. Плотность

бетона изделий…………………………………………...... ρб=2366 кг/м3. 5. Температура: свежеотформованных изделий………………. t1=20 °C, средняя температура по сечению изделия к концу

периода подогрева……………………………………….…. tIII =70,54 °C,

изотермического прогрева……………………………………… tII=90 °C. 6. Объём одного изделия……………………………………. Vи = 3,48 м3,

в камере находится……………………………………….. nи=10 изделий, объём бетона в камере…………. Vб Vи Пи 3,48 10 34,8м3 35м3.

Материальный баланс кассеты, кг/цикл.

Приход материалов:

1. Цемент……………………………..… Gц Ц Vб 213,6 34,8 7433.

55

2.Вода…………………………………....... Gв В Vб 160 34,8 5582.

3.Заполнители…………... Gз (П Щ)Vб (572 1420) 34,8 69320.

4.Арматура……………………………..... Gа А Vб 71,8 34,8 2500.

5.Металл кассеты……………………………………..…….. Gф 80000.

Расход материалов:

1.Масса испарившейся воды..… Wi 0,005 б Vб 0,005 2366 34,8 412.

2.Масса оставшейся воды визделиях.… GIIB GB Wi 5582 412 5170.

Тепловой баланс кассеты, кДж/период.

Период подогрева

1. Приход тепла:

1-1. Тепло сухой части бетона

Q1c Gц Gз ссt1 7433 69320 0,84 20 1289450.

1-2. Тепло воды затворения

Q1в Gвсвt1 5582 4,185 20 467213.

1-3. Тепло арматуры и закладных деталей

Q1a Gacat1 2500 0,46 20 23000.

1-4. Тепло форм

Q1ф Gфcфt1 80000 0,46 20 736000.

1-5. Тепло экзотермии цемента при t1 2 0,5 t1 t2 55 oC

Q1э 0,0023Qэ28 В/ Ц 0,44t1 2 1Gц

0,0023 420 0,750,44 55 1,5 7433 591942.

1-6. Тепло насыщенного пара

Qiп G1пiп ,

где G1п масса пара, поступившего в камеру за период подогрева, кг;iп энтальпия пара, поступившего в камеру за период подогрева, кДж/кг.

Суммарный приход тепла за период прогрева

6

Qприх Q1c Q1в Q1a Q1ф Q1э Q1п.

1

56

6

Qприх 1289450 467213 23000

1

736000 591942 Q1п 3107605 Q1п .

2.Расход тепла:

2-1. Тепло сухой части бетона

Q2c Gц Gз ссtIII 7433 69320 0,84 70,54 4547891,5.

2-2. Тепло на испарение части воды затворения

Qисп Wi 2493 1,97t1 2 412 2493 1,97 55 1071756.

2-3. Тепло воды, оставшейся в изделиях к концу периода подогрева,

Q2в G2всвtIII 5170 4,194 70,54 1529335.

2-4. Тепло арматуры

Q2a Gacat2 2500 0,46 90 103500. 2-5. Тепло форм

Q2ф Gфсфt2 80000 0,46 90 3312000.

2-6. Тепло материалов элементов ограждений к концу периода прогрева

|

Qакк 7,2 i |

Fi t1 2 t1 |

|

. |

|

|

|

||

|

|

|

|

|

|

|

|||

|

|

|

ai |

|

|

|

|||

Для стен Qаккст |

7,2 0,045 (5,092 4,28) 55 20 |

|

|

|

1,5 |

|

5482. |

||

0,00097 3,14 |

|

||||||||

|

|

|

|

|

|

|

|||

Для пола |

Qаккпол 0. |

|

|

|

|

|

|

|

|

Для крышки |

Qакккр |

0. |

|

|

|

|

|

|

|

Таким образом, Q2акк Qаккст Qаккпол Qакккр 5482 0 0 5482.

2-7. Потери тепла в окружающую среду через ограждения камеры к концу периода подогрева

Qo.c. 3,6 1 t1 2 t1 Fiki .

А. Для определения потерь тепла через наземную часть стены кассеты подсчитываем их площадь и коэффициент теплопередачи:

F Lk Hk 2 5.092 4.82 2 49,09м2 ;

57

|

kназ |

|

|

|

1 |

|

|

|

|

|

|

|

1 |

|

|

|

|

0,28 |

Вт |

|

. |

|

|

1 |

|

i |

|

1 |

|

|

1 |

|

0,150 |

|

|

1 |

|

м2 о |

С |

||||

|

|

1 |

i |

2 |

45 |

0,045 |

|

5 |

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

Тогда |

Q2о.с. 3,6 1,5 55 20 49,09 0,28 2598. |

|

|

||||||||||||||||||

2-8. Тепло, уносимое конденсатом пара, |

|

|

|

|

|

|

|

||||||||||||||

Q2конд iкондG2конд iконд G1п Gсв , здесь iконд 419,06 кДж/кг.

Масса пара, занимающая свободный объем камеры, (кг)

Gсв пVсв 0,5977 18,46 11,03. Следовательно, Q2конд iконд G1п 11,03 419,06G1п 4622,23.

Суммарный расход тепла в период подогрева

8

Qрасх 4547891,5 1071756 1529335 103500

1

3312000 5482 2598 419,06G1п 4622,23 10577184 419,06G1п.

Тепловой баланс камеры в период подогрева

6 8

Qприх Qрасх .

1 1

iпG1п 3107605 419,06G1п 10577184.

G1п |

7469579 |

6148,1 кг/период. |

|

||

|

1634 419,06 |

|

Период изотермического прогрева

3. Приход тепла:

3-1. Тепло экзотермии цемента

Q2э 0,0023Qэ28 В/Ц 0,44t2 2Gц

0,0023 420 0,750,44 90 4 7433 2277564,662.

3-2. |

Тепло сухой части бетона Q2с 3749805. |

Q2акк 5482. |

3-3. |

Тепло, аккумулированное ограждениями, |

|

3-4. |

Тепло пара, поступающего в камеру, Q2п iпG2п . |

|

Суммарный приход тепла в период изотермического прогрева

4

Qприх Q2э Q2c Q2акк Q2п 2277564,66

1

+4547891,5 5482 Q2п 6830938 Q2п.

58

4. Расход тепла:

4-1. Тепло на подогрев изделий

Q3с Gц Gз ссt2 7433 69320 0,84 90 5802527.

4-2. Тепло, аккумулированное кассетой, |

|

|

|

|

|

|

|

|

|

|

|

|

Q3акк 7,2 iFi t2 t1 |

|

|

2 |

. |

|

|

||||

|

|

|

|

|

|

|

|||||

|

|

|

|

ai |

|

|

|||||

Для стен Qаккст |

7,2 0,045 21,79 90 20 |

|

4 |

|

17909,34. |

||||||

|

|

0,00097 3,14 |

|

||||||||

|

|

|

|

|

|

|

|

|

|||

Для пола |

Qаккпол 0. |

|

|

|

|

|

|

|

|

|

|

Для крышки |

Qакккр 0. |

|

|

|

|

|

|

|

|

|

|

Следовательно, Q3акк 17909,34 0 0 17909,34.

4-3. Тепло, потерянное в окружающую среду через ограждения, аналогично подсчету по статье 2-7 для периода подогрева:

Q3о.с. 3,6 2 2 1 Fi ki ,

Q3о.с. 3,6 4 90 20 43,59 0,28 12302,84. 4-4. Потери тепла с конденсатом

Q3конд iкондG3конд iконд G2п Gсв

419,06 G2п 11,03 419,06G2п 4622,23.

Суммарный расход тепла в период изотермического прогрева

4

Qрасх Q3c Q3акк Q3о.с. Q3конд .

1

4

Qрасх 5802527 17909,34 12302,84

1

416,09G2п 4622,23 5828117 416,09G2п.

Тепловой баланс камеры в период изотермического прогрева

|

6830938 iпG2п 5828117 419,06G2п . |

||

Откуда |

G2п iп 419,06 1222991,31. |

||

|

G2п |

1002821 |

825 кг/период. |

|

|

||

|

|

1634 419,06 |

|

В период изотермического прогрева пар не поступает в тепловые отсеки, производится термосное выдерживание изделий. Тогда удельный

59