1654

.pdf

Аммонал №3 скальный |

3,6 |

25 |

250 |

Аммонал |

3,2 |

25 |

250 |

Детонит М |

3,2 |

25 |

250 |

Аммонит №6 ЖВ |

3,2 |

25 |

200 |

Динафталит |

3,2 |

25 |

200 |

Аммонит ПЖВ-20 |

3,6 |

17,5 |

200 |

Применяют следующие типы электродетонаторов (выпускаемые промышленностью):

мгновенного действия - ЭД-8-Э, ЭД-8-ПМ, ЭДС;

короткозамедленного действия - ЭДКЗ (со ступенями замедления: 25; 50; 75; 100; 150; 250 мс), ЭДКЗ-ПМ-15 (со ступенями замедления: 15; 30; 45; 75; 105; 120 мс);

замедленного действия - ЭДЗД (со ступенями замедления: 0,5; 0,75; 1,2; 4; 6; 8; 10 с) [16].

6.4. Расчет параметров буровзрывных работ

Методика расчета БВР предусматривает два случая: разработку выработки (тоннеля, штольни) на полное сечение или разработку калотты при способе нижнего уступа и разработку нижнего уступа (штроссы) с помощью горизонтальных шпу-

ров или нисходящих (вертикальных либо наклонных) скважин.

6.4.1.Разработка на полное сечение

1.Определяют средний удельный расход ВВ, кг/м3:

|

|

qc 0,3 |

|

2 |

|

|

e , |

(6.1) |

|

|

f |

S |

|||||

где f |

- |

коэффициент крепости породы; |

|

|||||

S |

- |

площадь поперечного сечения выработки, м2; |

||||||

e |

- |

|

|

|

100 |

|

|

|

коэффициент работоспособности ВВ (табл. 6.5); |

||||||||

|

|

- коэффициент влияния плотности заряжания (табл. |

||||||

6.6); |

|

|

|

|

|

|

|

|

- коэффициент структуры и трещиноватости горных пород (табл. 6.7).

Т а б л и ц а 6.5

Наименование ВВ |

е |

Наименование ВВ |

е |

Аммонит №1 скальный |

0,81 |

Гранулит АС-4В |

0,98 |

Аммонал №3 скальный |

0,80 |

Аммонит №6 ЖВ |

1,00 |

Детонит М |

0,82 |

Граммонит 79/21-Б |

1,00 |

Граммонал А-8 |

0,80 |

Динафталит |

1,08 |

Гранулит АС-8В |

0,89 |

Гранулит М |

1,13 |

Аммонал |

0,91 |

Аммонит ПЖВ-20 |

1,20 |

|

|

Т а б л и ц а 6.6 |

||

|

|

|

|

|

|

Способ заряжания |

|

|

|

Заряжание обычными патронами ВВ |

|

|

1,10 |

|

Заряжание с раздавливанием пластичных патронов ВВ |

1,15 |

|||

Заряжание россыпными ВВ |

|

|

1,00 |

|

|

|

Т а б л и ц а 6.7 |

||

|

|

|

|

|

Горно-геологическая характеристика |

|

|

f |

|

пород |

|

|

|

|

|

1 |

2 |

|

3 |

Монолитные, плотные |

1,9 2,0 |

|

18 20 |

|

Монолитные, с жильными включениями, |

|

|

|

|

ослабляющими массив в зонах контакта |

1,8 1,9 |

|

14 18 |

|

Нетрещиноватые, с перпендикулярными к |

|

|

|

|

продольной оси тоннеля напластованиями |

1,6 1,8 |

|

10 14 |

|

Без видимых трещин, с параллельными или |

|

|

|

|

наклонными до 700 напластованиями к |

1,4 1,6 |

|

8 10 |

|

продольной оси тоннеля |

|

|

|

|

Слаботрещиноватые |

(до 2 трещин на 1 м2 |

|

|

|

забоя) |

|

1,0 1,4 |

|

6 8 |

|

101 |

Окончание табл. 6.7 |

||

|

|

|

|

|

|

1 |

2 |

|

3 |

Трещиноватые (от 2 до 5 трещин на 1 м2 |

|

|

|

|

забоя) |

|

0,8 1,0 |

|

4 6 |

Сильнотрещиноватые |

(свыше 5 трещин на 1 |

|

|

|

м2 забоя) |

|

0,6 0,8 |

|

2 4 |

2. Вычисляют линию наименьшего сопротивления (л.н.с.) отбойных шпуров, м:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

wо 52kз d |

вв |

e , |

|

|

|

|

|

|

||||||||

(6.2) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где k3 |

- |

коэффициент зажима (табл. 6.8); |

|

|

|

|

|

|

||||||||||

d |

- |

диаметр заряда ВВ, м; |

|

|

|

|

|

|

|

|

|

|

||||||

вв - плотность ВВ в патронах (при заряжании), кг/м3 |

||||||||||||||||||

(табл. 6.9); |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

- |

расчетная плотность породы, кг/м3 (табл. 6.10). |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 6.8 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Площадь сечения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

выработки, м2 |

|

Менее 20 |

|

20 50 |

|

|

|

Более 50 |

||||||||||

|

|

k3 |

|

0,7 |

|

|

|

|

0,8 |

|

|

|

|

0,9 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 6.9 |

||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

Наименование ВВ |

|

вв 10-3, |

|

|

|

Наименование ВВ |

|

|

вв 10-3, |

|||||||||

|

|

|

|

|

кг/м3 |

|

|

|

|

|

|

|

|

|

|

|

кг/м3 |

|

Аммонит № 1 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

скальный |

|

|

1,45 1,58 |

|

Аммонит ПЖВ-20 |

|

|

1,05 1,20 |

||||||||||

Аммонал № 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

скальный |

|

|

0,90 1,10 |

|

Аммонит Т-19 |

|

|

|

1,05 1,20 |

|||||||||

Аммонал |

|

|

0,95 1,15 |

|

Граммонал А-8 |

|

|

|

1,00 1,25 |

|||||||||

Детонит М |

|

0,95 1,20 |

|

Гранулит АС-8В |

|

|

|

1,00 1,20 |

||||||||||

Аммонит № 6 ЖВ |

|

1,00 1,20 |

|

Гранулит АС-4В |

|

|

|

1,00 1,20 |

||||||||||

Динафталит |

|

1,00 1,15 |

|

Граммонит 79/21-Б |

|

|

1,00 1,25 |

|||||||||||

|

|

|

|

|

|

102 |

|

|

|

|

Т а б л и ц а 6.10 |

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Коэффициент |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

15 и |

|||

крепости породы f |

|

2 3 |

|

|

|

4 6 |

7 9 |

10 14 |

|

более |

||||||||

, кг/ м3 |

|

2100 |

|

|

|

2500 |

2750 |

|

2900 |

|

3000 |

|||||||

3. Назначают расстояние между шпурами: для врубовых - по схеме принятого вруба, для отбойных и подошвенных - по табл. 6.11, для контурных - по табл. 6.12.

Т а б л и ц а 6.11

Наименование |

|

Расстояние в долях л.н.с., |

wo |

|||

шпуров |

|

между рядами шпуров |

|

между шпурами в ряду |

||

Отбойные |

|

0,80 0,95 |

|

0,90 0,95 |

||

Подошвенные |

|

0,70 0,85 |

|

0,70 0,90 |

||

В практике обычно принимают расстояния между шпурами и рядами |

||||||

шпуров одинаковыми. |

|

|

|

|||

|

|

|

|

|

|

Т а б л и ц а 6.12 |

|

|

|

|

|

||

Коэффициент |

|

Расстояние (м) в породах |

||||

крепости |

|

монолитных |

|

слабо- |

сильно- |

|

породы f |

|

|

трещиноватых |

трещиноватых |

||

2 3 |

|

0,6 |

|

0,7 |

0,6 |

|

4 6 |

|

0,5 |

|

0,6 |

0,7 |

|

7 9 |

|

0,4 |

|

0,5 |

0,6 |

|

10 12 |

|

0,3 |

|

0,4 |

0,5 |

|

При использовании контурных |

шпуров с |

профильными |

||||

надрезами - концентраторами напряжений - расстояние между этими шпурами принимают равными расстоянию между

отбойными шпурами. |

|

|

|

|||

|

4. Определяют необходимое количество шпуров: |

|||||

|

|

|

N Nk Nп Nо Nвp |

, |

(6.3) |

|

где |

Nk |

- количество контурных шпуров; |

|

|||

|

Nп |

- то же, подошвенных шпуров; |

|

|||

|

Nо |

- то же, отбойных шпуров; |

|

|

||

|

Nвр |

- |

|

103 |

|

|

|

то же, врубовых шпуров. |

|

|

|||

|

Количество контурных шпуров находят по формуле |

|||||

|

pk |

- |

Nk |

pk ak 1, |

|

(6.4) |

где |

периметр |

выработки |

по линии |

расположения |

||

контурных шпуров, м; |

|

|

|

|||

|

ak |

- расстояние между контурными шпурами, м. |

||||

|

Линия наименьшего сопротивления контурных шпуров, м: |

|||||

|

|

|

|

wk ak m, |

|

(6.5) |

где |

т - коэффициент сближения |

контурных зарядов (табл. |

||||

6.13).

Т а б л и ц а 6.13

Коэффициент |

|

|

|

|

|

крепости породы f |

2 3 |

4 6 |

7 9 |

10 14 |

15 20 |

т |

1,0 |

0,9 |

0,8 |

0,7 |

0,6 |

Площадь сечения забоя, взрываемую контурными зарядами, м2, определяют по формуле

|

S |

k |

|

|

N |

k |

|

a |

k |

k |

|

(6.6) |

|

|

|

|

1 |

|

w . |

|

|||||

Количество подошвенных шпуров |

|

|

||||||||||

где В - |

|

|

Nп |

В aп 1, |

|

(6.7) |

||||||

ширина выработки по подошве, м; |

|

|||||||||||

ап - |

расстояние между подошвенными шпурами, м. |

|||||||||||

Площадь сечения забоя, взрываемая подошвенными |

||||||||||||

шпурами, м2: |

|

Sп |

wo В. |

|

|

|

(6.8) |

|||||

|

|

|

|

Nвр |

|

|||||||

Количество врубовых шпуров |

|

и площадь сечения |

||||||||||

забоя, взрываемая врубовыми зарядами, |

Sвр |

определяют по |

||||||||||

схеме вруба. |

|

|

|

|

|

|

|

|

|

|

|

|

Количество отбойных шпуров находят по формуле |

||||||||||||

|

No 1,27qc Sо |

|

d2 kзап вв |

kу , |

(6.9) |

|||||||

где Sо = S - ( Sк + Sп + Sвр ) - площадь сечения забоя, взрываемая отбойными зарядами, м2;

104

kзап - коэффициент заполнения шпура при заряжании

(табл. 6.14);

ky - коэффициент уплотнения зарядов ВВ в процессе заряжания, для россыпных и пластинчатых ВВ ky =1,05 1,15, для патронированных ky = 1.

Т а б л и ц а 6.14

Коэффициент |

|

|

|

|

|

крепости |

2 3 |

4 5 |

7 9 |

10 14 |

15 20 |

породы f |

|

|

|

|

|

kзап |

0,50 0,55 |

0,60 0,65 |

0,65 0,70 |

0,70 0,75 |

0,75 0,80 |

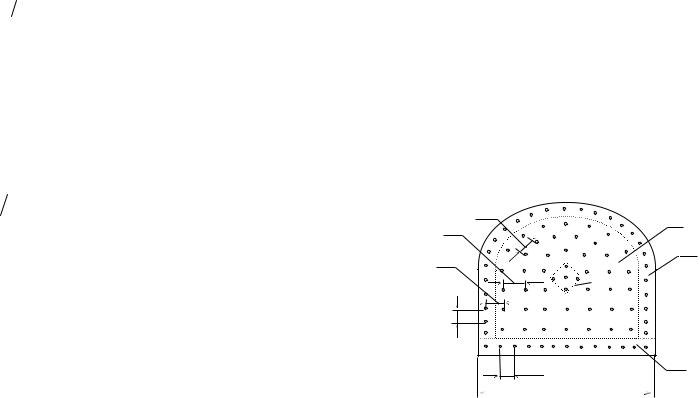

5. После определения количества шпуров составляют схему расположения шпуров на чертеже поперечного сечения выработки, на

которой уточняют количество отбойных шпуров и общее количество шпуров (рис. 6.4).

6. Определяют расход ВВ на цикл (заходку). Вначале получают ориентировочный расход ВВ (кг) по формуле

Q qc S lзах . |

(6.10) |

Находят массу контурного заряда, |

кг: |

qk lk kk , |

|

(6.11)

где lk - глубина контурного шпура, м;

kk - коэффициент концентрации контурных зарядов,

кг/м (табл. 6.15).

Т а б л и ц а 6.15

Коэффициент |

|

|

|

|

|

крепости породы |

2 3 |

4 6 |

7 9 |

10 14 |

15 20 |

kk |

0,25 |

0,30 |

0,35 |

0,40 |

0,45 |

При расчете массы патронированного заряда необходимо иметь в виду, что в шпуре должно размещаться целое число

ao |

105 |

So |

|

Wo |

|||

|

Sk |

||

Wk |

|

||

|

|

||

|

Sвр |

|

|

ak |

|

|

|

|

ап |

Sп |

|

|

|

||

|

В |

|

|

Рис. 6.4. Схема к расчету параметров БВР при разработке |

|||

Тоннеля на полное сечение: Wo и Wk |

- л.н.с. отбойных |

||

и контурных шпуров; ao , ak , aп - расстояние соответственно между отбойными, контурными и подошвенными шпу-

рами; Sвр , So , Sk , |

Sп - площадь сечения забоя, взрывае- |

мая соответственно |

врубовыми, отбойными, контурными |

и подошвенными шпурами

патронов ВВ. Поэтому расчетную массу заряда корректируют с учетом этого условия.

Общая масса контурных зарядов, кг:

Qk qk Nk . |

(6.12) |

Средняя масса врубового заряда, кг: |

|

qвp 12, Q Qk N Nk . |

(6.13) |

Общая масса врубовых зарядов, кг: |

|

Qвp qвp Nвp . |

(6.14) |

Масса отбойного и подошвенного зарядов, кг:

qon Q Qk Qвp |

N Nk Nвp . |

(6.15) |

Общая масса отбойных и подошвенных зарядов, кг:

Qon |

qon No Nn . |

(6.16) |

Общий расход ВВ на цикл, кг: |

|

|

QВВ Qk Qon Qвp . |

|

|

(6.17) |

106 |

|

6.4.2.Разработка нижнего уступа

6.4.2.1.Общие положения

Разработка уступа может осуществляться двумя методами:

бурением и взрыванием горизонтальных шпуров;

бурением и взрыванием нисходящих (вертикальных или наклонных) скважин 12, с. 61; 14, с. 25-27; 15, с. 245 - 247 .

К достоинствам первого метода стоит отнести, прежде всего, возможность использования для бурения горизонтальных шпуров в уступе бурильных установок, применяющихся для обуривания забоя калотты. Наряду с этим кучный развал породы после взрыва и высокая степень ее дробления обеспечивают высокую производительность погрузочных работ, а наличие второй плоскости обнажения (поверхности уступа) определяет получение высокого

коэффициента использования шпуров. Контурные и подошвенные шпуры позволяют получить ровную поверхность стен и подошвы тоннеля.

Существенным недостатком этого метода является обязательная последовательность работ по бурению шпуров и погрузке породы, а также ограниченная глубиной шпуров длина заходки уступа, что значительно снижает общие темпы сооружения тоннелей. В связи с этим горизонтальное расположение шпуров при разработке нижнего уступа применяют довольно редко - в сильнотрещиноватых слабоустойчивых породах при высоте уступа до 4,5 м. Тип упаковки ВВ - патроны и россыпью.

При нисходящем расположении скважин, применяемом в уступах любой высоты в устойчивых породах, обеспечивается полная независимость работ по бурению скважин и погрузке породы. Буровые станки располагаются на почве калотты, а погрузка взорванной породы производится с почвы нижнего уступа.

107

К недостаткам этого метода можно отнести: необходимость иметь разнотипное оборудование для калотты и нижнего уступа; менее равномерное дробление породы, что затрудняет работу погрузочных машин; трудность получения ровной поверхности почвы уступа.

Преимущества нисходящего расположения скважин обеспечили этому методу повсеместное применение на практике. Ряд его недостатков можно устранить путем совершенствования буровзрывных работ. Тип упаковки ВВ - только россыпью.

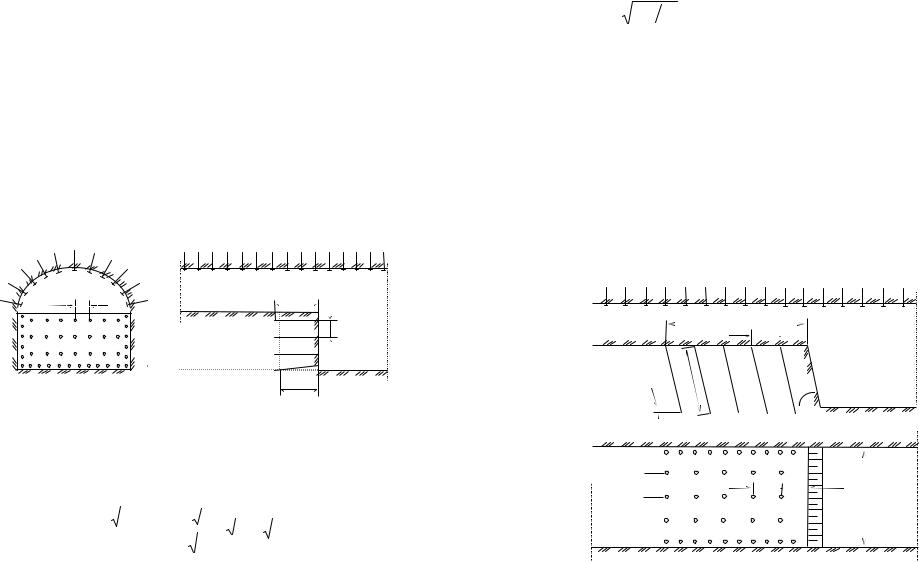

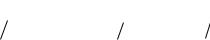

6.4.2.2. Расчет параметров буровзрывных работ при бурении горизонтальных шпуров (рис.6.5)

аг |

lш |

|

aв |

|

lзах |

Рис. 6.5. Схема к расчету параметров БВР при обуривании нижнего уступа горизонтальными шпурами: lш - глубина шпура; аг и ав - расстояние между шпурами по горизонтали и по вертикали; lзах - глубина заходки

Определяют удельный расход ВВ, кг/м3:

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

qc Sk |

|

12 |

|

S |

|

|

|

|

|

|||||

qy |

|

|

|

|

|

|

|

S |

Sk , |

|||||||

|

Sy |

|

|

|

|

|

|

|

|

|

||||||

|

12 |

S |

|

|

|

|||||||||||

|

|

|

|

k |

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(6.18)

где Sk - площадь сечения калотты, м2; Sу - то же, нижнего уступа, м2.

Линия наименьшего сопротивления, м:

w d 470 qy . |

(6.19) |

Расстояние между рядами шпуров (по вертикали), м: aв 0,9...1,0 w.

(6.20)

Расстояние между шпурами (по горизонтали), м: aг 1,0...1,3 w.

(6.21)

Количество шпуров и расход ВВ находят аналогично способу сплошного забоя, исключая врубовые шпуры

формулы (6.3) – (6.14) .

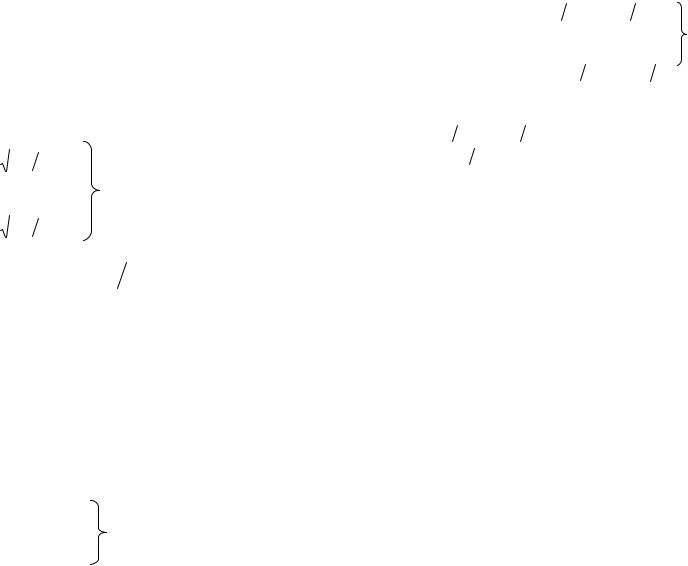

6.4.2.3. Расчет параметров буровзрывных работ при бурении нисходящих скважин (рис. 6.6)

lзах

w  w

w

lc

lпер

а |

w w |

В

ак

ак

Рис. 6.6. Схема к расчету параметров БВР при обуривании нижнего уступа нисходящими скважинами: В - ширина уступа; lзах - величина заходки; w - л.н.с.; lc - глубина скважины; lпер – величина перебура; - угол наклона уступа (скважин); a – расстояние между скважинами; ak - расстояние между

108

контурными скважинами

Удельный расход ВВ определяют по формуле (6.18).

109

Рациональный диаметр скважин зависит от высоты уступа и его принимают по табл. 6.16.

Т а б л и ц а 6.16

Высота |

|

|

|

|

|

|

|

|

|

|

уступа |

2,5 4,5 |

4,5 6,0 |

6,0 8,0 |

8,0 10,0 |

10,0 11,5 |

11,5 13,5 |

||||

hy, м |

|

|

|

|

|

|

|

|

|

|

Диаметр |

|

|

|

|

|

|

|

|

|

|

скважины |

45 |

50 |

65 |

|

|

75 |

85 |

|

90 |

|

d, мм |

|

|

|

|

|

|

|

|

|

|

Линия наименьшего сопротивления, м: |

|

|

|

|||||||

при сплошном заряде |

|

|

|

|

|

|

|

|

||

|

|

w d |

|

|

|

|

; |

|

|

|

|

|

|

455 qy |

|

|

|

||||

при рассредоточенном заряде |

|

|

(6.22) |

|||||||

|

|

w d |

|

|

. |

|

|

|

||

|

|

|

405 qy |

|

|

|

||||

Глубина скважины, м: |

|

lc hy lnep |

|

|

|

|||||

|

|

|

|

sin , |

|

|

||||

(6.23)

где lпер - глубина перебура скважины (0,3 0,4) w ;- угол наклона скважины (откоса уступа), град.

Длина заряда ВВ в скважине, м:

lзар lc lзаб  1,17...1,35 ,

1,17...1,35 ,

(6.24)

где lзаб - глубина забойки, принимают обычно равной w ; (1,17 1,35) - коэффициент для рассредоточенных

зарядов (при длине заряда более 50 d ). Расстояние между скважинами, м:

отбойными

a m w;

контурными |

|

(6.25) |

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ak 0,5...0,7 a, |

|

|

|

||||||

где |

т = (0,9 1,0) - коэффициент сближения. |

|

|

|

||||||||

|

|

|

|

|

|

110 |

|

|

|

|

|

|

|

Количество скважин на заходку: |

|

|

|

||||||||

при обычном взрывании |

|

|

|

|

|

|

|

|

||||

|

|

|

N |

зах |

|

|

|

|||||

|

|

|

|

B a 1 |

l w , |

|

|

|

||||

при контурном взрывании |

|

|

|

|

|

|

|

|||||

|

|

|

(6.26) |

|

|

B a 3 lзах w, |

|

|

|

|||

|

B - |

N Nо Nk |

|

|

|

|||||||

где |

ширина уступа, м; |

|

|

|

|

|

|

|||||

|

lзах - |

величина заходки, м; |

|

|

|

|

|

|

||||

|

Nо |

B a 1 lзах w - количество отбойных скважин; |

||||||||||

|

Nk |

4lзах w - количество контурных скважин. |

|

|

|

|||||||

|

Величина заряда в отбойной скважине, кг: |

|

|

|

||||||||

|

|

|

|

|

|

|

|

Q 0,25 d2 |

l |

зар |

. |

|

|

|

|

|

|

|

|

|

o |

|

|

||

|

|

|

|

|

|

(6.27) |

|

|

|

|

|

|

|

Величина заряда в контурной скважине, кг: |

|

|

|

||||||||

|

|

|

Qk pk lзap |

, |

|

|

|

|

|

|||

|

рk |

|

|

|

|

(6.28) |

|

|

|

|

|

|

где |

- |

плотность заряда на 1 пог. м скважины, кг/м (табл. |

||||||||||

6.17). |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 6.17 |

||||

|

|

|

|

|

|

|

|

|

|

|

||

|

Коэффициент |

|

|

|

|

|

|

|

|

|

||

|

крепости пород f |

|

|

2 3 |

|

3 5 |

|

5 7 |

||||

|

|

|

pk |

|

|

0,2 0,3 |

|

0,3 0,4 |

|

0,4 0,6 |

||

Общий расход ВВ на заходку (кг) составит:

QBB Qо Nо Qk Nk. (6.29)

6.5. Составление паспорта буровзрывных работ

После определения расхода ВВ на цикл (заходку) определяют очередность взрывания групп шпуров по принятой схеме, интервалы замедления при короткозамедленном взрывании и схему инициирования отбойных зарядов (только для патронированных ВВ). Врубовые и контурные заряды

111

патронированных ВВ и все заряды россыпных ВВ взрывают прямым инициированием. Для пород различной крепости рекомендуется принимать следующие интервалы замедления и схемы инициирования (табл. 6.18) 14, с. 30 .

|

|

Т а б л и ц а 6.18 |

|

|

|

Коэффициент |

Схема |

Интервал |

крепости пород |

инициирования |

замедления, мс |

1 4 |

Прямая |

25 50 |

4 8 |

Встречная |

25 |

9 20 |

Обратная |

15 |

Затем составляют схему расположения шпуров в трех проекциях, а также характеристику шпуров и зарядов ВВ (табл. 6.19) и таблицу показателей буровзрывных работ (табл. 6.20).

Т а б л и ц а 6.19

|

|

|

Глубина, |

Угол |

Масса заря- |

|

Сту- |

|

|||

Наимено- |

№ |

Коли- |

|

м |

нак- |

да ВВ, кг |

Оче- |

пень |

|

||

вание |

шпу- |

чест- |

шпу- |

|

груп- |

лона |

в |

в |

ред- |

за- |

Тип |

шпуров |

ров |

во |

ра |

|

пы |

шпу- |

шпу- |

груп- |

ность |

мед- |

ВВ |

|

|

шпу- |

|

|

шпу- |

ров, |

ре |

пе |

взры- |

ле- |

|

|

|

ров |

|

|

ров |

град |

|

шпу- |

вания |

ния, |

|

|

|

|

|

|

|

|

|

ров |

|

мс |

|

Врубовые |

|

|

|

|

|

|

|

|

|

|

|

................. |

|

|

|

|

|

|

|

|

|

|

|

Отбойные |

|

|

|

|

|

|

|

|

|

|

|

................. |

|

|

|

|

|

|

|

|

|

|

|

Контурные |

|

|

|

|

|

|

|

|

|

|

|

|

................. |

|

|

|

|

|

|

|

|

|

|

|

|

Подошвен- |

|

|

|

|

|

|

|

|

|

|

|

|

ные............ |

|

|

|

|

|

|

|

|

|

|

|

|

...………… |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

= |

|

|

= |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

112 |

|

|

Т а б л и ц а 6.20 |

|||||||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

Показатель |

|

|

Количество |

|||||

|

Площадь сечения выработки, м2 |

|

|

|

|

|

||||||

|

Коэффициент крепости породы |

|

|

|

|

|

||||||

|

Подвигание забоя за цикл (глубина заходки), м |

|

|

|

|

|

||||||

|

Коэффициент использования шпуров |

|

|

|

|

|

||||||

|

Глубина отбойных шпуров, м |

|

|

|

|

|

||||||

|

Количество шпуров на цикл, шт |

|

|

|

|

|

||||||

|

Объем бурения на цикл, шп.м |

|

|

|

|

|

||||||

|

Тип ВВ |

|

|

|

|

|

||||||

|

Расход ВВ на цикл, кг |

|

|

|

|

|

||||||

|

Удельный расход ВВ, кг/м3 |

|

|

|

|

|

||||||

|

Тип электродетонаторов |

|

|

|

|

|

||||||

|

Количество электродетонаторов, шт |

|

|

|

|

|

||||||

В табл. 6.19 определяют общую глубину шпуров, т. е. объем бурения и общий расход ВВ на цикл.

7. РАСЧЕТЫ ЭЛЕМЕНТОВ ПРОХОДЧЕСКИХ РАБОТ

7.1. Бурение шпуров в забое

Техническая производительность бурильной |

машины, |

||||||||||||

м/мин: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

PТ V |

м |

k |

д |

k |

зам |

k |

всп |

, |

|

|

|

|

|

б |

|

|

|

|

|

|

|

||||

|

|

|

(7.1) |

|

|

|

|

|

|

|

|||

где Vм |

- |

механическая скорость бурения, |

определяют для |

||||||||||

машины типа БГА-1 по табл. 7.1; |

|

|

|

|

|

|

|||||||

kд |

- |

коэффициент |

|

|

учета |

диаметра |

шпура |

d (мм), |

|||||

kд =30/d ; |

|

|

|

|

|

|

|

|

|

|

|

|

|

kзам - коэффициент учета потерь времени на замену бурового инструмента, принимают kзам= 0,6 0,8;

kвсп - коэффициент учета потерь времени на вспомогательные операции при перемещении машины от

шпура к шпуру, включая забуривание, |

принимают |

|

kвсп = |

||||||||

0,8 0,9. |

|

|

|

113 |

|

|

Т а б л и ц а 7.1 |

||||

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

fкр |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

9 |

|

10 |

Vм , м/мин |

2,2 |

2,0 |

1,8 |

1,65 |

1,5 |

1,35 |

1,2 |

|

1,1 |

|

1,0 |

Эксплуатационная производительность бурильной установки (агрегата), м/ч:

Pбэ 60РбТ kод kнад kпр mб ,

(7.2)

где kод - коэффициент одновременности работы бурильных машин, принимают kод = 0,7 0,8 при 2-3 машинах и kод = 0,5 0,6 при 4-6 машинах;

kнад - коэффициент надежности бурильных машин, принимают kнад = 0,8 0,9;

kпр - коэффициент потерь времени по организационнотехническим причинам, принимают kпр = 0,75 0,9;

mб - количество бурильных машин на установке (агрегате).

7.2. Погрузка породы в забое

Техническая производительность погрузочных машин РпТ

типа ПНБ и ППН принимается по характеристикам конкретных машин. Техническую производительность подземных (тоннельных) экскаваторов РпТ определяют по формуле, м3/мин:

РпТ 60qэ kн tц,

tц,

(7.3)

где qЭ - вместимость ковша экскаватора, м3;

kН - коэффициент наполнения ковша, принимают: kН = 0,95 1,0 для пород мелкой фракции; kН = 0,75 0,8 для пород крупной фракции;

tц - время цикла черпания, равное 30 45 с.

Эксплуатационная производительность погрузочной машины, м3/ч:

|

|

|

|

|

60q |

|

|

|

э |

|

|

|

|

114 в |

|

|

|

Pп qв kм kр PпТ kнр |

kн 2lo Vo tсц tпод mc , |

(7.4) |

||||||

|

||||||||

где qв |

- емкость кузова вагона (самосвала), м3; |

|

||||||

РТ |

|

|

- |

техническая производительность погрузочной |

||||

п |

|

|

|

|

|

|

|

|

машины, м3/мин; |

|

|||||||

kp |

- |

коэффициент разрыхления зависит от крепости |

||||||

породы, принимают по табл. 7.2; |

|

|||||||

kм - коэффициент учета времени на маневры и |

||||||||

остановки |

во |

время работы, принимают kм = 1,1 1,2; |

||||||

kнp - коэффициент неравномерности разброса породы |

||||||||

при взрыве, принимают kн = 0,85 0,90; |

|

|||||||

kн |

- |

коэффициент надежности погрузочной машины, |

||||||

принимают |

kн = 0,65 0,85; |

|

||||||

lo |

- |

расстояние откатки от погрузочной машины до |

||||||

пункта обмена вагонов (разминовки), обычно принимают lо = 50 100 м;

Vo |

- |

средняя скорость движения транспорта у забоя, |

обычно принимают Vо = 80 100 м/мин; |

||

tсц |

|

- время на прицепку и расцепку вагонов с |

погрузочной машиной (для машин типа ППН), обычно принимают tсц = 1 2 мин;

tпод - время, затрачиваемое на смену составов вагонов,

обычно принимают tпод = 5 10 мин;

mc - количество вагонов в составе, принимают из расчета максимального веса груза, возможного для откатки.

При погрузке в один вагон или самосвал выражение 2lo Vc tсц 0 ; в автосамосвал выражение tпод

Vc tсц 0 ; в автосамосвал выражение tпод  mc 2...4 мин, в состав вагонов типа ВПК (2 4) mc, мин.

mc 2...4 мин, в состав вагонов типа ВПК (2 4) mc, мин.

Т а б л и ц а 7.2

fkp |

1 2 |

2 3 |

4 6 |

7 9 |

10 14 |

15 20 |

kp |

1,7 |

1,8 |

1,9 |

2,0 |

2,1 |

2,2 |

7.3. Откатка породы115 из забоя

Вид транспорта для откатки породы из забоя принимают исходя из размеров и уклона выработки, производительности проходческого оборудования, длины откатки и принятой технологии работ. При длине тоннеля свыше 2 км и уклоне до 20 ‰ целесообразен рельсовый транспорт. В более коротких тоннелях и при уклонах свыше 20 ‰ используют безрельсовый транспорт.

Если транспорт составлен из вагонов, собранных в состав, то необходимо рассчитать вес состава вагонов, возможный для отвозки электровозами.

Максимальный вес груженого состава, кН:

1) по условию сцепления колес электровоза с рельсами при трогании с места:

Gгр 1000 Gc гр i 110a Gc;

гр i 110a Gc;

(7.5)

2) по условию торможения груженого состава на среднем уклоне:

|

|

|

|

Gc |

|

Gc , |

|

Gгр 1000 |

|

гр i 110aТ |

|||

(7.6) |

|

|

|

|

|

|

где Gс - сцепной вес электровоза, |

кН; |

|

||||

|

- коэффициент сцепления колес с рельсами при |

|||||

трогании, принимают равным 0,25; |

|

|

||||

- |

то же при движении, принимают равным 0,17; |

|||||

гр |

- удельное сопротивление груженой вагонетки при |

|||||

трогании, принимают равным (1,5 2) "гр ; |

|

|||||

гр |

- то же при |

движении, принимают |

равным |

|||

(5 8) Н/кН; |

|

|

|

|

|

|

i - |

средний уклон тоннеля, ‰ ; |

|

||||

a - пусковое ускорение, принимают равным (0,03 0,05),

м/с2;

aТ - тормозное замедление, м/с2, определяемое в зависимости от скорости транспорта в начале торможения VТ , которая не должна превышать 2 3 м/с и длины пути торможения lТ , которая при движении на руководящем спуске не должна быть более 10 м: a116Т 05,VТ2  lТ .

lТ .

Для расчета принимают минимальное значение Gгр , полученное из двух условий движения.

Максимально возможное число вагонов, отвозимых электровозом:

mс |

Gгр |

qг qТ , |

(7.7) |

где |

qг |

- вес груза в вагоне, |

кН; |

|

qТ - вес вагона (тары), кН. |

||

|

Общая продолжительность рейса транспорта при откатке |

||

породы в отвал из забоя, мин: |

|

||

Tр tп tдв tр tм , |

(7.8) |

||

где tn - полное время погрузки состава вагонов (самосвала),

мин: t |

п |

60q |

m |

Pэ ; |

|

в |

c п |

||

= 0,9 0,95 - |

коэффициент наполнения кузова; |

|||

tдв - время движения от забоя до отвала и обратно, мин: |

||||

tдв 2lо |

Vср ; |

|

|

|

lо - среднее расстояние от забоя до отвала, м; |

||||

Vср |

- средняя |

скорость движения транспорта, обычно |

||

принимают Vср = 150 250 м/мин;

tp - время разгрузки для состава вагонов (самосвала), мин: tp 2...3 mc ;

tм - время на маневры и остановки в течение рейса, для самосвалов tм = 2 4 мин, для состава вагонов tм = 5 10 мин.

Количество составов вагонов (самосвалов), необходимых для обеспечения непрерывной работы погрузочных машин:

mТ Tр mп  tп ,

tп ,

(7.9)

где mn - число погрузочных машин в забое. Потребное число рейсов для вывозки породы за цикл:

zn S lзах kp  qв mс . (7.10)

qв mс . (7.10)

7.4. Проветривание тоннеля при проходке

117

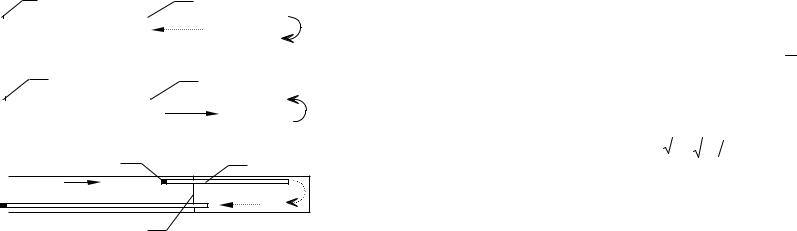

Для выбора схемы вентиляции при проходке тоннеля учитывают способ разработки породы в забое и вид применяемого транспорта (рис. 7.1).

a) |

1 |

2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

б) |

1 |

2 |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

в) |

1 |

2 |

3 |

Рис. 7.1. Схема вентиляции при

проходке тоннеля:

а - приточная; б - вытяжная; в -

комбинированная;

1 - вентиляторы; 2 - трубопровод; 3 – перемычка

При буровзрывных работах, применении тоннелепроходческих машин и рельсового транспорта используют вытяжную схему, при буровзрывных работах и автотранспорте - комбинированную (при взрыве - вытяжную, при погрузке породы - приточную), при тоннелепроходческих машинах и автотранспорте - тоже комбинированную (у забоя - вытяжную, по тоннелю - приточную).

Необходимое количество воздуха для проветривания должно определяться с учетом следующих факторов:

по |

наибольшему |

числу |

людей, |

находящихся |

одновременно в тоннеле; |

118 |

|

|

|

минимальной скорости движения воздуха в тоннеле;

количеству ядовитых газов, образующихся при производстве взрывных работ;

количеству вредных газов, образующихся при работе двигателей внутреннего сгорания и при производстве электросварочных работ.

Необходимое количество воздуха для проветривания: 1) при взрывных работах у забоя, м3/с:

Qв 4,715 lc S t lg a lш

t lg a lш

S ,,

S ,,

|

(7.11) |

|

|

|

|

|

|

|

|

где |

lc |

- |

максимально допустимое расстояние от конца |

||||||

вентиляционной трубы до забоя, определяется по формуле |

|||||||||

|

|

|

l |

|

187, |

S |

3 |

S |

, |

|

|

|

c |

|

|

|

|

|

|

|

|

|

(7.12) |

|

|

|

|

|

|

S |

- |

площадь сечения выработки, м2; |

|||||||

- |

площадь сечения вентиляционной трубы, м2; |

||||||||

t |

- |

время проветривания, с; |

|||||||

|

|

a - |

коэффициент, равен 48 для S = 41 95 |

||||||

м2 и 26 для |

S = 12 40 м2; |

||||||||

lш - |

глубина шпура, м; |

||||||||

- плотность породы, т/м3;

2)при движении автомобилей по тоннелю, м3/с: