1654

.pdf

17. Проверку правильности расчета производят по

формулам |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

s E |

|

M |

m |

J |

m |

0; |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

(4.56) |

||||

|

|

s E |

|

|

|

M |

|

|

y J |

|

|

|||

h |

|

m |

m |

y . |

|

|||||||||

|

|

|

|

|

|

1 |

п |

|

||||||

18.Строят эпюры моментов и нормальных сил.

19.Проверяют на прочность бетонную обделку по формулам

(4.57) (4.59).

4.4.4. Проверка прочности бетонной обделки

После определения внутренних усилий ( изгибающих моментов и нормальных сил) проверяют прочность сечений обделки.

Проверка прочности бетонных монолитных и сборных обделок из гладких прямоугольных слабоармированных блоков производится согласно СНиП 2.03.01-84 2 . Для этого определяют величину предельной продольной силы Nn , которую может воспринимать данное сечение, и сравнивают ее

с величиной продольной силы |

N , |

полученной |

при |

статическом расчете для этого же сечения. |

Расчетная сила |

N |

|

не должна превышать Nn . Проверка на прочность бетонной конструкции обделки должна проводиться для сечений, нормальных к оси обделки.

Поперечные сечения тоннельных обделок обычно подвергаются внецентренному сжатию и в зависимости от условий работы их рассчитывают с учетом либо без учета сопротивления бетона растянутой зоны 2, с.28 .

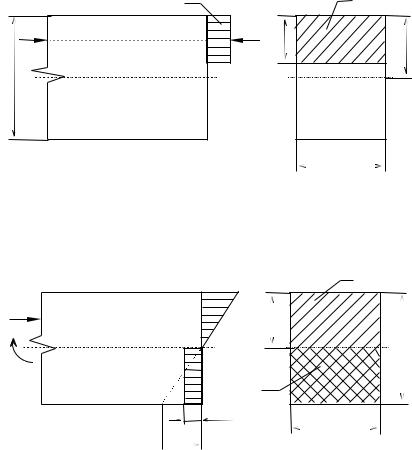

В общем случае внецентренно сжатые сечения бетонных обделок можно рассчитывать без учета сопротивления бетона растянутой зоны, исходя из предположения, что предельное состояние наступает в момент разрушения сжатой зоны бетона (рис. 4.19). Тогда предельная81 продольная сила для прямоугольного сечения бетонной обделки определится из условия

N d1 Rв в h 1 2e0 h , |

(4.57) |

где d1 - коэффициент условия работы, учитывающий отклонение расчетной схемы от действительной 1, п. 5.36 ;

- коэффициент, учитывающий вид бетона; для тяжелых бетонов = 1 2, п. 3.5 ;

Rв - расчетное сопротивление бетона сжатию; в - ширина сечения (обычно в = 100 см);

h - высота сечения;

e0 M N - эксцентриситет продольной силы относительно

N - эксцентриситет продольной силы относительно

центра тяжести сечения;

M и N - соответственно момент и продольная сила в рассматриваемом сечении;

- коэффициент, учитывающий влияние прогиба монолитной обделки на величину эксцентриситета продольной силы е0 , определяется по 2, п. 3.6 ; для обделок из монолитного бетона =1.

Если по условиям эксплуатации обделки не допускается образование трещин (например, при сооружении тоннелей в условиях большого притока воды), то расчет производят с учетом сопротивления бетона растянутой зоны (рис. 4.20).

В этом случае для прямоугольного сечения обделки

предельная продольная сила определится по формуле |

|

|

|||

|

N 1,75 d1 Rвt в h 6e0 h , |

|

|

|

|

(4.58) |

|

|

|

|

|

где Rвt |

- расчетное сопротивление бетона растяжению; |

|

|||

|

- коэффициент, принимаемый от 0,7 до 1,0. |

|

|

||

Расчетные сопротивления бетона |

Rв |

и |

Rвt |

в |

|

соответствующих случаях (длительность нагрузки, условия бетонирования и др.) должны умножаться на коэффициенты условий

работы бетона в согласно указаниям 2, п. 2.13 .

82

Rв |

|

Ав |

N |

Rв Ав |

y |

|

x |

|

h |

|

|

|

|

b |

Рис. 4.19. Схема усилий и эпюра напряжений в сечении, нормальном к продольной оси обделки при внецентренном сжатии, рассчитываемой без учета сопротивления бетона растянутой зоны

|

Ав |

|

N |

|

|

|

x |

|

|

h |

|

M |

Авt |

|

|

||

Rвt |

b |

|

2Rвt |

||

|

Рис. 4.20. Схема усилий и эпюра напряжений в сечении, нормальном к продольной оси обделки при внецентренном сжатии, рассчитываемой с учетом сопротивления бетона растянутой зоны

Вышеприведенные формулы используются

83

когда величина эксцентриситета продольной прогибов не превышает:

а) в зависимости от сочетания нагрузок:

в тех случаях, силы с учетом

при основном сочетании e0 0,9y; |

|

||

при особом сочетании |

e0 0,95y ; |

|

|

б) в зависимости от вида и класса бетона: |

|

||

для |

тяжелого |

бетона классов выше |

В7,5 |

e0 y 1 ;

для других видов и классов бетона e0 y 2 .

Здесь у - расстояние от центра тяжести сечения до наиболее сжатого слоя обделки, см.

При несоблюдении этих условий работа сечения обделки приближается к работе изгибаемых элементов.

Проверка прочности сечения при работе бетонной обделки на изгиб (см. рис. 4.20) должна производиться из условия

M Rвt в h2 35, .

35, .

(4.59)

В случае сооружения обделки на обводненных участках в расчетные формулы следует вводить коэффициент условия работы d3 = 0,9 , учитывающий понижение прочности бетона в обделках без наружной гидроизоляции 1, п. 5.36 .

Если в результате проверки выясняется, что прочность сечения недостаточна, то необходимо изменить конструкцию обделки. При этом возможны следующие изменения: повышение класса бетона; увеличение высоты сечения обделки, армирование растянутой зоны сечения, изменение очертания свода с приближением оси обделки к кривой давления.

При необходимости армирования конструкции подбор площади армирования следует выполнять в соответствии с указаниями 2, с. 30-35 , предварительно задаваясь коэффициентом армирования = 0,5 1,5 %.

84

5.ТЕХНОЛОГИЯ ПРОИЗВОДСТВА РАБОТ

ВТОННЕЛЯХ, СООРУЖАЕМЫХ ГОРНЫМ СПОСОБОМ

5.1. Общие положения

Разнообразие инженерно-геологических и гидрогеологических условий, а также видов и размеров поперечных сечений тоннельных выработок предопределяет необходимость применения различных способов производства работ и соответствующего тоннелепроходческого оборудования.

В состав проходческих комплексов и бетоноукладочного оборудования следует включать высокопроизводительные машины и механизмы, позволяющие достигать в соответствующих инженерно-геологических условиях высоких скоростей проходки. Наиболее эффективным считают такое оборудование, которое с наименьшими трудозатратами обеспечивает заданную скорость выполнения операций проходческого цикла и возможность максимального совмещения отдельных операций.

Раздел курсового (дипломного) проекта по производству проходческих работ рекомендуется выполнять в следующем порядке:

в зависимости от горно-геологических условий, типа и назначения тоннеля, его длины и размеров поперечного сечения выбрать способ производства работ и технологическую схему сооружения тоннеля;

выбрать комплекс проходческого оборудования и транспортных средств, тип временной крепи;

выполнить расчеты параметров буровзрывных работ, производительности комплексов проходческого оборудования

итранспортных средств, производительности проходческих комбайнов при механизированном способе проходки;

выполнить расчет временной крепи и проветривания тоннеля при проходке;

85

определить объемы основных проходческих работ на цикл и на 1пог.м тоннеля;

разработать организацию проходческих работ и составить циклограммы с определением времени выполнения операций и расстановкой проходчиков по рабочим местам;

выбрать технологию сооружения обделки и произвести необходимые расчеты;

составить таблицу технико-экономических показателей проходки и возведения обделки.

На чертежах показывают технологическую карту, в состав которой входят:

продольный разрез выработки и несколько характерных поперечных сечений, отражающих этапы строительства с размещением проходческого и бетоноукладочного оборудования, временной крепи и т. д.;

паспорт буровзрывных работ с необходимыми схемами расположения шпуров, таблицами основных характеристик буровзрывных работ, конструкцией зарядов и схемой электровзрывной сети;

конструкции временной крепи;

схемы проветривания выработок;

циклограммы проходческого цикла и цикла бетонных работ;

перечень основного оборудования и механизмов.

5.2.Способы производства работ по сооружению тоннелей

Транспортные тоннели сводчатого очертания, как правило, сооружают способом сплошного забоя и нижнего уступа в скальных породах и различными способами с раскрытием сечения тоннеля по частям в слабых и мягких породах. В современной практике тоннелестроения развита тенденция, направленная на расширение области применения способов сплошного забоя и нижнего уступа в полускальных и слабых

86

породах, чему способствует применение мощного

тоннелепроходческого оборудования и эффективных типов временной крепи, таких как железобетонные и металлические анкеры, металлические арки и набрызг-бетон, а также высокопроизводительных бетоноукладочных машин в сочетании с передвижной механизированной опалубкой.

5.2.1. Способ сплошного забоя

Способ сплошного забоя, при котором разработку породы производят сразу на полное сечение выработки, применяют в слаботрещиноватых устойчивых породах с коэффициентом крепости не менее 4. Тоннель при этом должен иметь высоту не более 10 м.

Разработку породы в тоннеле производят, как правило, буровзрывным способом, а в выработках малого сечения, штольнях, при коэффициенте менее 6, также можно использовать проходческие комбайны стрелового или роторного типа. Комплексы проходческого оборудования для проходки тоннелей сплошным сечением состоят из рам или бурильных самоходных установок, породопогрузочных машин и подземных экскаваторов, проходческих вагонов и вагонеток, контактных и аккумуляторных электровозов, подземных автосамосвалов, а также вспомогательных машин и механизмов.

Для бурения шпуров в забое тоннелей применяют портальные буровые агрегаты на рельсовом ходу типа ПБА или УБШ-661ПК, самоходные бурильные установки СБУ-4 (на гусеничном ходу), УБШ-532Д, УБШ-662ДК (на пневмоколесном ходу). Бурение шпуров под анкеры осуществляют обычно ручными или телескопными перфораторами, устанавливаемыми на пневмоподдержках и распорных колонках с автоподатчиками, располагая их на верхних ярусах бурильных установок, либо непосредственно бурильными машинами бурильных установок и агрегатов.

Погрузка |

породы |

осуществляется |

с |

помощью |

|

|

87 |

|

|

породопогрузочных машин с нагребающими лопатами ПНБ-

3Д, ПНБ-4 или тоннельных |

экскаваторов |

ЭП-1 (ЭО- |

5112А), Э-7515, Э-6514, ЭО-5114. |

|

|

В качестве транспортных |

средств |

применяют |

автосамосвалы МАЗ-503, МАЗ-5549, КрАЗ-256, КамАЗ-5511 и специальные подземные самосвалы МоАЗ 6401-9595 и МоАЗ 7405-9586, а также рельсовый транспорт: вагонетки УВГ-4,5 и 3,3, проходческие вагоны с донным конвейером ВПК-7 и ВПК-10; контактные электровозы КР28, К14,К10; аккумуляторные электровозы АРП14 и АМ8Д.

Для установки временной крепи (анкеров, набрызг-бетона, арок) используют буровые агрегаты, бурильные установки или специальные платформы, оснащенные соответствующими

механизмами |

на |

рельсовом |

или пневмоколесном ходу |

|

(например, МШТС-2ТП, СП-18А). |

|

|||

Для |

возведения |

обделки |

применяют |

|

пневмобетононагнетатели типа ПБН, сборно-разборную опалубку МО-21 или передвижную секционную опалубку ИО- 2 на рельсовом ходу, а для доставки бетонной смеси к месту укладки используют автобетоносмесители СБ-92-1А, АБС-6, СБМ-49 или пневмобетононагнетатели ПБН-3,2 на рельсовом ходу.

Технические характеристики машин транспорта и механизмов приведены в приложениях и в 18 .

5.2.2. Способ нижнего уступа

Способ нижнего уступа применяют при проведении тоннелей высотой более 10 м, сооружаемых в скальных трещиноватых породах с коэффициентом крепости не менее 4 или высотой менее 10 м в породах с коэффициентом крепости от 2 до 4.

Разработка в верхней части сечения тоннеля (калотты) производится сплошным забоем. Нижняя часть тоннеля (штросса) разрабатывается с ограничением ее по высоте, что

88

обусловлено устойчивостью стен. В породах с коэффициентом крепости более 12 высота уступа не должна превышать 10 м, а

в менее крепких породах - 5 м. При применении анкерной крепи в стенах тоннеля высота уступа может быть увеличена. Угол наклона уступа к горизонту не должен превышать 800.

При способе нижнего уступа тоннель сооружается в два этапа. В коротких тоннелях вначале на всю длину тоннеля проходят калотту, после чего начинают разработку нижнего уступа. Бетонную крепь свода тоннеля длиной более 300 м возводят с некоторым отставанием от забоя, а в тоннелях длиной менее 300 м -после проведения верхней части на всю длину тоннеля. Возведение крепи стен и лотка производят после разработки нижнего уступа или с некоторым отставанием от забоя.

Для повышения темпов сооружения тоннеля в основном применяют совмещенную схему проходки калотты и нижнего уступа с отставанием нижнего забоя от верхнего на 30 50 или на 100 300 м. При этом все операции по бурению, взрыванию

иуборке породы в калотте и нижнем уступе производят одновременно, что несколько усложняет организацию работ.

Разработку породы в забоях осуществляют буровзрывным способом, а также горнопроходческими комбайнами. Для бурения шпуров в калотте используют бурильные самоходные установки СБУ-2К, СБУ-2М, УБШ-322, УБШ-332, УБШ-532Д

ит.п. Погрузку производят породопогрузочными машинами ПНБ-3Д и ПНБ-3К. Отвозка породы от забоя осуществляется на большое расстояние автосамосвалами МоАЗ-6401, МоАЗ7405, МАЗ-5549, КамАЗ-5511, вагонами ВПК-10 и ВПК-7,

вагонетками УВГ-4,5 (3,3) с помощью электровозов К14, К10, АМ8Д, АРП14. На расстояние до 300 м откатку породы из калотты производят самоходными вагонами на пневмоколесном ходу 5ВС-15 и СДЭ-20. При отставании нижнего уступа от забоя калотты на 25-30 м породу перебрасывают с помощью ленточных89 перегружателей типа ППЛ-1К и УПЛ-2.

Породу из забоя калотты сбрасывают на нижний горизонт

итам ее убирают вместе с породой нижнего уступа.

При безвзрывной разработке породы с коэффициентом крепости менее 5 применяют проходческие комбайны 4ПП2М, 4ПП-5, ГПКС как в калотте, так и в штроссе.

Обуривание нижнего уступа производят двумя способами: горизонтальными шпурами и нисходящими скважинами. В первом случае применяют те же бурильные установки, которые использовались при забое калотты. Они устанавливаются на подошве тоннеля. При бурении нисходящих скважин (вертикальных или наклонных) применяют самоходные буровые станки типа СБУ-70, СВБ50Г, СБМК-5, которые располагаются на почве калотты.

Погрузку породы в нижнем уступе производят погрузочными машинами ПНБ-3Д, ПНБ-3К или подземными экскаваторами в автосамосвалы либо проходческие вагоны типа ВПК.

Для бетонирования используют то же оборудование, что и для проходки сплошным забоем, а также опалубки для свода - ОПВ-65 и стен - ОСС-1.

5.2.3.Способы проходки в слабых породах

Вслабых и мягких полускальных и малоустойчивых породах при сооружении коротких тоннелей длиной до 300 м или ограниченных участков тоннелей, когда экономически нецелесообразно применение щитового способа проходки, используют способы опертого свода и опорного ядра.

Способ опертого свода применяют в породах, способных воспринять давление от пят свода обделки. Такими породами являются мягкие и полускальные породы с коэффициентом

крепости 1 3 (например, твердые глины, плотные суглинки, сланцы средней крепости, мергели). Способ заключается в разработке калотты и бетонировании90 в ней свода обделки, под защитой которого выполняются все остальные работы по сооружению тоннеля.

Способ опорного ядра используют в неводоносных слабых породах, неспособных воспринимать давление от свода

обделки, как-то: в глинах, суглинках, супесях, лессовых, песчаных и т. д. При этом вначале бетонируют стены обделки несколькими ярусами в боковых штольнях, затем раскрывают калотту с опиранием свода на бетонные стены и разрабатывают породу в ядре.

Отличительная особенность этих способов работ заключается в обязательном проведении штолен и последующем последовательном раскрытии сечения тоннеля по частям.

Разработку породы производят в калотте и боковых штроссах буровзрывным способом либо проходческими комбайнами, в ядре - тоннельными экскаваторами или буровзрывным способом. Откатка породы производится автосамосвалами или проходческими вагонами.

Штольни проходят с помощью проходческих комбайнов 4ПП-2 или буровзрывным способом с помощью бурильных установок СБУ-2М на гусеничном ходу или БУР-2 на рельсовом ходу, погрузочных машин 2ПНБ-2, ПНБ-3Д на гусеничном ходу, 1ППН-5 на рельсовом ходу, проходческих вагонов ВПК-7 или вагонеток УВГ-2,5 (3,3).

Временной крепью являются металлические арки, забивная опережающая крепь из анкеров, установленных веерообразно по периметру свода выработки, и набрызг-бетона.

Все части поперечного сечения тоннеля небольшое время находятся на временной крепи, затем возводится бетонная или железобетонная обделка.

Способы опертого свода и опорного ядра весьма трудоемки, имеют ограниченные возможности механизации работ и низкие скорости проходки. Однако в связи с необходимостью быстрейшего закрепления выработки в

слабых, мягких и полускальных породах они находят

91

применение, особенно при сооружении коротких подземных выработок.

6. ПРОЕКТИРОВАНИЕ БУРОВЗРЫВНЫХ РАБОТ

6.1. Общие положения

Эффективность буровзрывных работ, т.е. качественное дробление породы, точное оконтуривание профиля выработки, снижение сейсмического влияния взрыва как фактора, обеспечивающего большую устойчивость выработки, кучная укладка породы у забоя после взрыва и повышение таких показателей, как коэффициент использования шпуров (к.и.ш.) и коэффициент излишка сечения (к.и.с.), зависит от правильного проектирования параметров буровзрывных работ (паспорта БВР): выбора типа ВВ и средств взрывания, определения расхода и величины заряда ВВ, выбора конструкции зарядов ВВ, установления числа, глубины и схемы расположения шпуров в забое. Паспорт БВР рекомендуется разрабатывать в зависимости от инженерногеологических условий заложения выработки, физико-

механических свойств породы, ее трещиноватости |

и |

устойчивости, степени обводненности горного массива. |

|

6.2. Типы шпуров, врубы

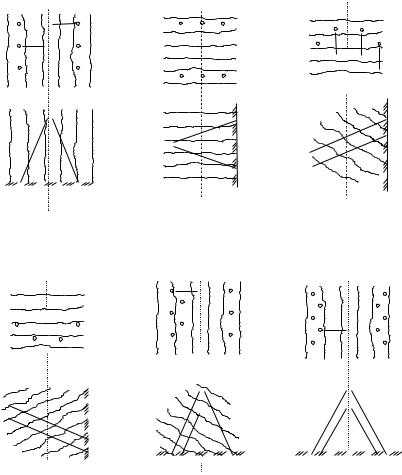

Все шпуры в забое тоннеля по условиям их работы делятся на несколько групп: врубовые, отбойные, контурные, подошвенные. Заряды врубовых шпуров производят первоначальное разрушение породы обычно в центре сечения выработки, в наиболее трудных условиях. Заряды отбойных шпуров дробят основную массу породы, контурных - придают выработке ее проектную форму, а подошвенных - оформляют подошву выработки (рис. 6.1) 11,с. 86-88; 14, с. 32 .

92

Рис. 6.1. Группы шпуров в забое: I - врубовые; II - отбойные; III - контурные; IV - подошвенные; B - ширина выработки; lв - глубина врубовых шпуров; lо - глубина отбойных шпуров; lзах– величина заходки

Особенность подземных взрывных работ при разработке пород сплошным забоем состоит в том, что взрываемая порода зажата со всех сторон, кроме плоскости забоя. В этих условиях для более эффективного использования энергии взрыва, уменьшения расхода ВВ и снижения сейсмического воздействия на окружающий массив породы необходимо образовать дополнительные свободные плоскости - так называемые плоскости обнажения. Образование таких плоскостей достигается путем первоочередного взрывания врубовых шпуров, которые

обычно на 10 % длиннее всех остальных шпуров и имеют заряд повышенной мощности. Эти шпуры, расположенные по определенной схеме, при взрыве образуют в массиве полость - вруб, который и служит дополнительной поверхностью обнажения, обеспечивая более благоприятные условия работы остальных шпуров.

93

а) |

|

|

б) |

в) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г) |

д) |

|

|

|

|

|

е) |

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 6.2. Отрывающие (клиновые) врубы: а - вертикальный клиновой; б - горизонтальный клиновой; в - нижний односторонний; г - верхний односторонний; д - боковой; е - многоклиновой

Существует две группы схем расположения врубовых шпуров:

а) в зависимости от направления трещин и слоев в породах, пересекаемых выработкой;

б) независимо от направления трещин и слоев в породах

11, с. 87; 12, с. 12-13; 14, с. 33-36 .

Врубовые шпуры первой группы действуют по принципу отрыва породы от массива по трещинам напластования, их называют отрывающими или клиновыми врубами.

В зависимости от расположения трещин и характера залегания пересекаемых пород применяют следующие основные типы отрывающих врубов (рис. 6.2):

в породах с вертикальным расположением трещин - вертикальный клиновой;

в породах с горизонтальным расположением трещин - горизонтальный клиновой;

в слоистых породах с падением трещин на забой - нижний односторонний;

в слоистых породах с падением трещин от забоя - верхний односторонний;

в трещиноватых породах и крутом их падении, когда выработка располагается по простиранию пород, - боковой

вруб 14, с. 35 .

Клиновые врубы чаще всего принимают при использовании перфораторов. Они обеспечивают хороший выброс породы из врубовой полости, но дают большой разброс ее от забоя. Это зачастую приводит к нарушению устойчивости временной крепи и снижению производительности погрузки породы.

При большом сечении выработки и в крепких породах применяют усиленные многоклиновые врубы.

В курсовом проекте для определения расстояния между шпурами клинового вруба можно воспользоваться ориентировочными данными, приведенными в табл. 6.1.

95

94

Т а б л и ц а 6.1

Коэффициент |

Расстояние (м) между: |

Угол наклона |

Число |

|

крепости |

парами |

шпурами |

шпуров |

врубовых |

породы |

шпуров |

в ряду |

к плоскости |

шпуров |

|

|

|

забоя, град |

|

2 6 |

0,50 |

2 |

70 |

4 6 |

6 8 |

0,45 |

2 |

68 |

4 6 |

8 10 |

0,40 |

2 |

65 |

6 8 |

10 15 |

0,35 |

2 |

63 |

6 8 |

15 20 |

0,30 |

1,8 |

60 |

6 8 |

Существенными недостатками отрывающих врубов являются:

зависимость глубины шпуров от ширины выработки вследствие их наклонного положения;

сложность размещения шпуров и придания им заданного угла наклона;

трудность забуривания и реальная возможность отклонения шпуров от заданного направления, особенно с увеличением их глубины.

Врубовые шпуры второй группы располагают обычно перпендикулярно забою независимо от расположения трещин

ипараллельно друг к другу. Благодаря относительно

сближенному расположению шпуров (10 30 см) при взрыве происходит не только отрыв породы от массива, но и главным образом разрушение ее между врубовыми шпурами.

Врубы с таким расположением шпуров называются дробящими, или, иначе, прямыми. Эти врубы обычно применяются при бурении шпуров тяжелыми бурильными установками. Известны призматические, щелевые, спиральные врубы и их комбинации (рис. 6.3).

Схемы прямых врубов предусматривают одновременное или последовательное взрывание зарядов в шпурах, обычно

а) |

б) |

|

в) |

|

|

200 |

200 |

500 |

200 |

|

200 |

|||

|

|

|

|

|

200 |

|

|

300 |

|

|

|

|

400 |

|

Рис. 6.3. Дробящие (прямые) врубы: а - призматический; б - щелевые; в - спиральный

комбинируемых с незаряженными шпурами или с центральной скважиной диаметром 100 150 мм, которые создают дополнительные поверхности обнажения и способствуют повышению эффективности взрыва. Прямые врубы обеспечивают возможность получения заходки любой требуемой глубины и достаточную кучность взорванной породы. Отброс породы от забоя не превышает 15 20 м в тоннелях и 8 10 м в штольнях. Достоинства этих врубов также заключаются в простоте обуривания забоя, умеренном сейсмическом и ударном воздействии на массив, возможности максимальной концентрации бурового оборудования у забоя и полной механизации процесса бурения шпуров. При использовании буровых рам и самоходных бурильных установок рекомендуется преимущественное применение прямых врубов 14, с.36 .

В результате взрыва заряда стенки шпура разрушаются не на всю длину. Отношение разрушившейся части шпура l к его полной длине lш называют коэффициентом использования шпура (к.и.ш.):

l lш .

lш .

Коэффициент в горизонтальных выработках обычно составляет 0,8 0,9.

Назначение глубины шпуров97 производят с учетом площади поперечного сечения выработки96 , свойств породы, принятой

механизации буровзрывных и погрузочных работ, способов заряжания и взрывания зарядов ВВ.

Особое внимание следует обращать на обеспечение устойчивости выработки после взрыва. Зачастую приходится ограничивать глубину заходки именно по этому условию, хотя с точки зрения производительности работ по проходке целесообразнее принимать большую глубину заходки. В табл. 6.2 приведены ориентировочные значения допускаемой глубины заходки по условию устойчивости выработки.

|

|

Т а б л и ц а 6.2 |

|

|

|

Коэффициент |

Глубина заходки lзах , м |

|

крепости породы |

в тоннеле ( S 20м2) |

в штольне ( S 20м2) |

2 4 |

1,5 2,5 |

1,5 2,0 |

5 6 |

3,0 |

2,5 |

7 8 |

3,5 |

3,0 |

Более 8 |

4,0 |

3,5 |

При заданной глубине заходки длина отбойных и контурных шпуров определяется коэффициентом использования шпуров и углом наклона их к плоскости забоя. Концы этих шпуров должны лежать в одной плоскости, перпендикулярной продольной оси выработки. Длина врубовых шпуров должна превышать на 10 % длину остальных шпуров.

Устья контурных и подошвенных шпуров располагают в 10 20 см от проектного очертания выработки, а концы их должны находиться на проектном контуре. Отбойные шпуры располагают между врубовыми и контурными шпурами таким образом, чтобы на каждый шпур приходился примерно одинаковый объем взрываемой породы при условии достаточного ее дробления.

6.3.Взрывчатые98 вещества (ВВ)

исредства взрывания (СВ)

Тип ВВ и СВ назначают в зависимости от инженерногеологических условий заложения тоннеля, сечения выработки, физико-механических свойств горных пород. Применяют ВВ как в патронах, так и россыпью (гранулированные). В последнем случае для заряжания ВВ используют механизированные пневмозарядчики.

Ориентировочный выбор ВВ производят, пользуясь данными табл. 6.3. Размеры и масса патронов, наиболее распространенных ВВ, приведены в табл.6.4.

Т а б л и ц а 6.3

Категория |

Коэффи- |

|

Тип |

пород |

циент |

Наименование |

упаковки |

по крепости |

крепости |

ВВ |

ВВ |

|

пород |

|

|

Весьма крепкие |

10 20 |

Аммонит №1 скальный |

Патроны |

и крепкие |

|

Аммонал №3 скальный |

Тоже |

|

|

Детонит М |

> > |

|

|

Граммонал А-8 |

Россыпью |

Крепкие |

7 10 |

Аммонал |

Патроны |

|

|

Гранулит АС-8В |

Россыпью |

Крепкие и средней |

4 7 |

Аммонит № 6ЖВ |

Патроны |

крепости |

|

Граммонит 79/21-Б |

Россыпью |

|

|

Гранулит АС-4В |

> > |

Средней |

2 4 |

Динафталит |

Патроны |

крепости |

|

Гранулит М |

Россыпью |

Средней крепости |

1 2 |

Аммонит ПЖВ-20 |

Патроны |

и слабые |

|

Аммонит Т-19 |

> > |

Взрывание зарядов при проходке тоннелей, как правило, производят электрическим способом с помощью электродетонаторов. Дополнительно используют, особенно при взрывании контурных рассредоточенных зарядов, детонирующий шнур.

|

99 |

|

Т а б л и ц а 6.4 |

|

|

|

|

|

|

|

Диаметр |

Длина |

|

Масса |

Наименование ВВ |

патрона, см |

патрона, см |

|

патрона, г |

Аммонит №1 скальный |

3,6 |

17,5 |

|

250 |