- •Реферат

- •Содержание

- •Введение

- •1.1 Анализ аналогичных конструкций станков.

- •2. Технологические расчеты

- •2.2 Основные виды работ, выполняемых на круглошлифовальных станках:

- •3. Расчеты основных параметров станка

- •Выбор схемы коробки скоростей и кинематические расчеты

- •Варианты структурных формул и их анализ

- •Составление схемы коробки скоростей и построение структурных сеток.

- •4.3 Графики частот вращения

- •4.4 Расчет передаточных отношений, чисел зубьев шестерен передач и их модулей

- •Компоновка развертки и свертки коробки скоростей

- •4.5.2 Вычерчивание свертки коробки скоростей.

- •Расчет деталей и узлов станка

- •5.1.Проверочный расчет зубчатых передач

- •5.1.2. Проверочный расчет на выносливость по напряжениям изгиба

- •Расчет валов

- •Расчет подшипников

- •Расчет шпинделя

- •Расчет клиноременной передачи

- •5.5.4 Расчет на долговечность.

- •6. Указания по эксплуатации спроектированного узла, выбор, обоснование и расчет системы смазки

- •6.1. Указания по эксплуатации спроектированного узла

- •6.2. Выбор, обоснование и расчет системы смазки

- •Расчет приспособления для зажима заготовки

- •7.1 Описание конструкции приспособления

- •7.2 Определения погрешности базирования детали в приспособлении.

- •7.3 Расчет сил закрепления детали

- •7.4 Выбор и расчет силовых устройств.

- •7.5 Расчет приспособления на точность.

- •Мероприятия по технике безопасности

- •8.1. Рабочие зоны

- •8.1. Сбор и удаление стружки

- •8.2. Части механического привода (например, приводные валы, ремни, шкивы, зубчатые колеса)

- •8.6. Пожарная и Электробезопасность станка

- •9. Анализ технологичности конструкции. Применение принципов стандартизации и нормализации

- •10. Основные технико-экономические показатели проектных решений

Выбор схемы коробки скоростей и кинематические расчеты

Варианты структурных формул и их анализ

Число ступеней частот вращения шпинделя z при настройке последовательно включенными групповыми передачами (в многоваловых коробках) равно произведению чисел передач в каждой группе (Ра, Рb, Рc ..., Pk), т. е. z = PaPbPc...Pk .

При заданном (или выбранном) числе ступеней частот вращения шпинделя z количество групп передач, количество передач в каждой группе и порядок расположения групп может быть различным. Этот выбор в основном и определяет кинематику и конструкцию коробки скоростей.

Для

принятого числа ступеней частот вращения

шпинделя z

= 12 возможен вариант структурной формулы:

,

,

,

,

,

, ,

, .

.

Выбираем

структурную формулу

Данная структурная формула указывает, что привод включает в себя 3 группы передач, 1 из которых содержит три передачи, а 2 и 3 по 2 передачи.

Составление схемы коробки скоростей и построение структурных сеток.

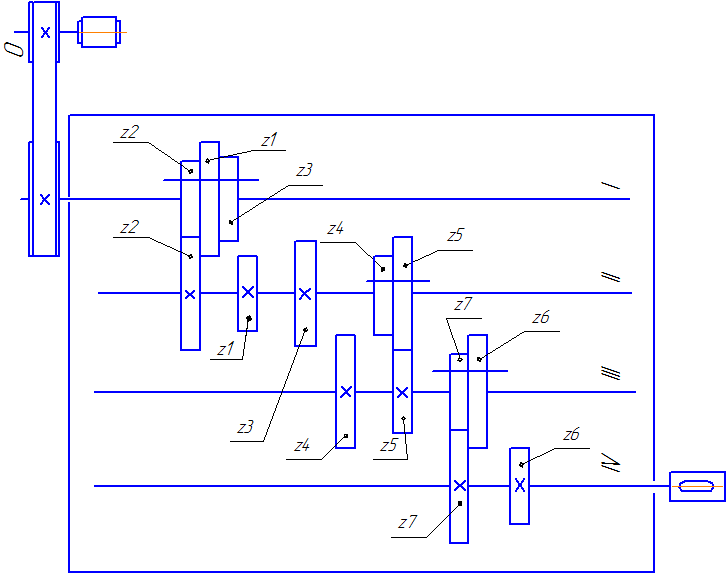

Рисунок 2 - Кинематическая схема коробки скоростей.

Структурные сетки строят для того, чтобы в наглядной форме выявить все возможные варианты и выбрать оптимальный вариант структуры кинематических цепей проектируемого станка.

Структурная сетка содержит следующие данные о приводе:

количество групп передач, число передач в каждой группе, относительный порядок конструктивного расположения групп в цепи передач, порядок кинематического включения групп (т. е. их характеристики и связь между передаточными отношениями), диапазон регулирования групповых передач и всего привода, число ступеней частот вращения ведущего и ведомого валов групповой передачи.

Рисунок 3 – Структурная сетка

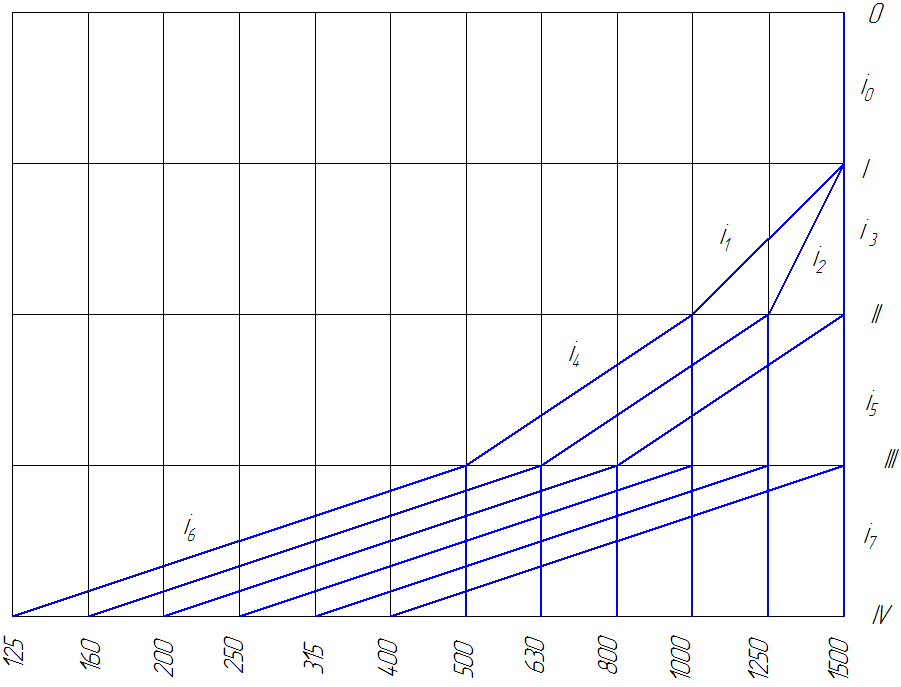

4.3 Графики частот вращения

График

частот вращения отражает частоты

вращения всех валов привода, включая

валы одиночных передач, необходимых

для его компоновки. Построение начинают

с цепи редукции, обеспечивающей снижение

частоты вращения электродвигателя nэд.

до

nmin

на шпинделе. Для дальнейшего построения

используется структурная сетка.

График

частот вращения отражает частоты

вращения всех валов привода, включая

валы одиночных передач, необходимых

для его компоновки. Построение начинают

с цепи редукции, обеспечивающей снижение

частоты вращения электродвигателя nэд.

до

nmin

на шпинделе. Для дальнейшего построения

используется структурная сетка.

Рисунок

4- График

частот вращения.

Рисунок

4- График

частот вращения.

4.4 Расчет передаточных отношений, чисел зубьев шестерен передач и их модулей

4.4.1 Исходя из постоянства межосевого расстояния, числа зубьев ведущего и ведомого колес определяем по формуле:

,

,

,

(1)

,

(1)

где

- числитель передаточного отношения;

- числитель передаточного отношения;

-

знаменатель передаточного отношения;

-

знаменатель передаточного отношения;

-

сумма чисел зубьев сопряженных колес;

-

сумма чисел зубьев сопряженных колес;

,

(2)

,

(2)

где

-

наименьшее кратное сумм

-

наименьшее кратное сумм

,

,

-

целое число,

-

целое число,

.

(3)

.

(3)

Для определения наименьшего кратного К сумм передаточные отношения выразим в виде простых дробей с числителем и знаменателем , причем так, чтобы были числа, разлагающиеся на простые множители.

Передаточные отношения группы передач между валами I и II:

;

;

;

;

.

.

Следовательно,

Следовательно,

=

7+11 = 18 =

=

7+11 = 18 =

;

;

=

4+5 = 9 =

=

4+5 = 9 =

;

;

=

1+1 = 2.

=

1+1 = 2.

Отсюда

наименьшее кратное сумм

будет К

=

Определяем

для минимального передаточного отношения

для минимального передаточного отношения

по формуле (3):

по формуле (3):

.

.

Округляем

до целого числа:

.

.

Сумма чисел зубьев сопряженных колес по формуле (2):

Полученную сумму уточняем по нормали Н21-5 [3,с.279].

54.

54.

Определяем числа зубьев сопряженных колес по формулам (1):

,

,

,

,

,

,

,

,

,

,

,

,

необходимое

условие выполняется.

необходимое

условие выполняется.

Передаточные отношения группы передач между валами II и III:

;

;

;

;

Следовательно,

=

1+2 = 3;

=

1+2 = 3;

=

1+1 =2;

=

1+1 =2;

Отсюда

наименьшее кратное сумм

будет К

=

Определяем

для минимального передаточного отношения

по формуле (3):

по формуле (3):

.

.

Округляем

до целого числа:

.

.

Сумма чисел зубьев сопряженных колес по формуле (2):

Полученную сумму уточняем по нормали Н21-5 [3,с.279].

54.

Определяем

числа зубьев сопряженных колес по

формулам (1):

Определяем

числа зубьев сопряженных колес по

формулам (1):

,

,

,

,

,

,

,

,

-

необходимое условие выполняется.

-

необходимое условие выполняется.

Передаточные отношения группы передач между валами III и IV

;

;

;

;

Следовательно,

=

1+4 = 5;

=

1+4 = 5;

=

1+1 =2;

=

1+1 =2;

Отсюда

наименьшее кратное сумм

будет К

=

Определяем

для минимального передаточного отношения

по формуле (3):

по формуле (3):

.

.

Округляем

до целого числа:

.

.

Сумма чисел зубьев сопряженных колес по формуле (2):

Полученную сумму уточняем по нормали Н21-5 [3,с.279].

80.

Определяем числа зубьев сопряженных колес по формулам (1):

,

,

,

,

,

,

,

,

-

необходимое условие выполняется.

-

необходимое условие выполняется.

4.4.2 Определяем расчетные крутящие моменты Т, Нм на каждом из валов:

,

(4)

,

(4)

где

n

– частота вращения вала,

;

;

N – мощность, передаваемая валом, кВт.

Для вала 1:

,

где

,

где

- КПД ременной передачи,

- КПД ременной передачи,

.

.

Для вала 2:

,

где

,

где

- КПД зубчатой передачи,

- КПД зубчатой передачи,

-

КПД подшипников качения,

-

КПД подшипников качения,

.

.

Для

вала 3:

Для

вала 3:

,

где

- КПД зубчатой передачи,

,

где

- КПД зубчатой передачи,

- КПД подшипников качения,

.

.

Для вала 4:

,

где

- КПД зубчатой передачи,

,

где

- КПД зубчатой передачи,

- КПД подшипников качения,

.

.

4.4.3 Определяем модуль зубчатой передачи, исходя из контактной прочности:

,

(5)

,

(5)

где

-

вспомогательный коэффициент,

для прямозубых передач Kd

= 770;

-

вспомогательный коэффициент,

для прямозубых передач Kd

= 770;

z1 – число зубьев шестерни;

Tn – вращающий момент на шестерне, Нм;

i – передаточное отношение передачи;

δНР – допускаемое контактное напряжение, МПа;

,

(6)

,

(6)

где

– базовый предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов,

– базовый предел контактной выносливости

поверхности зубьев, соответствующий

базовому числу циклов,

,

,

-

коэффициент безопасности,

-

коэффициент безопасности,

[5, с.12],

[5, с.12],

– коэффициент

долговечности,

– коэффициент

долговечности,

– коэффициент

ширины зуба, принимаем

– коэффициент

ширины зуба, принимаем

[5, с.12]

[5, с.12]

KH – коэффициент, учитывающий распределение нагрузки по ширине

венца; по графику определяем: KH = 1,1 [5, с.13].

Коэффициент долговечности

,

(7)

,

(7)

где

- базовое число циклов переменных

напряжений,

- базовое число циклов переменных

напряжений,

циклов,

циклов,

– эквивалентное

число циклов переменных нагружений,

– эквивалентное

число циклов переменных нагружений,

,

,

где

где

- коэффициент, характеризующий

интенсивность типового режима нагружения

по контактным напряжениям,

- коэффициент, характеризующий

интенсивность типового режима нагружения

по контактным напряжениям,

[5,

с.15],

[5,

с.15],

n – частота вращения колеса, по материалу которого определяются допустимые напряжения,

t – число часов работы передачи за расчетный срок службы, t = 12000ч.

Для шестерни 1 определяем:

по

формуле (7):

.

Принимаем

.

Принимаем

.

.

,

,

Для шестерни 4 определяем:

по

формуле (7):

.

Принимаем

.

.

Принимаем

.

,

Для шестерни 6 определяем:

по

формуле (7):

.

Принимаем

.

.

Принимаем

.

,

4.4.4 Определяем модуль зубчатой передачи, исходя из изгибной прочности.

,

(8)

,

(8)

где

где

– вспомогательный коэффициент, для

прямозубых колес

=12;

– вспомогательный коэффициент, для

прямозубых колес

=12;

-

коэффициент,

учитывающий распределение нагрузки по

ширине венца при расчете по изгибным

напряжениям,

-

коэффициент,

учитывающий распределение нагрузки по

ширине венца при расчете по изгибным

напряжениям,

[5,

с. 13]

[5,

с. 13]

-

коэффициент формы зуба при расчете на

изгиб, зависит от числа зубьев колеса,

-

коэффициент формы зуба при расчете на

изгиб, зависит от числа зубьев колеса,

для z=21

[5, табл. 4.3];

для z=21

[5, табл. 4.3];

z1 – число зубьев шестерни;

T2 – вращающий момент на шестерне, Нм;

– коэффициент ширины зуба, принимаем [5, с.12];

δFР – допускаемое напряжение изгиба, МПа;

,

(9)

,

(9)

где

– базовый предел выносливости зубьев

по напряжениям изгиба, МПа,

– базовый предел выносливости зубьев

по напряжениям изгиба, МПа,

[6,

табл. 5.3]

[6,

табл. 5.3]

-

коэффициент безопасности,

-

коэффициент безопасности,

[6, табл. 5.3],

[6, табл. 5.3],

– коэффициент

долговечности,

– коэффициент

долговечности,

KFC – коэффициент, учитывающий влияние двухстороннего приложения нагрузки,

KFC = 1 [5, с.17].

Коэффициент долговечности

,

(10)

,

(10)

где

– эквивалентное число циклов нагружения,

– эквивалентное число циклов нагружения,

,

,

где

- коэффициент, характеризующий

интенсивность типового режима нагружения

по напряжениям изгиба,

- коэффициент, характеризующий

интенсивность типового режима нагружения

по напряжениям изгиба,

[5,

с.15],

[5,

с.15],

n – частота вращения колеса, по материалу которого определяются допустимые напряжения,

t – число часов работы передачи за расчетный срок службы, t = 12000ч,

a

– показатель степеней корня, при

твердости материала НВ

а = 6.

а = 6.

Для шестерни 1 определяем:

по

формуле (10):

,

,

,

,

Для

шестерни 4 определяем:

Для

шестерни 4 определяем:

по

формуле (10):

,

,

,

,

Для шестерни 6 определяем:

по

формуле (10):

,

,

,

,

Итак, выбираем большие из модулей зубчатых передач, уточняем согласно нормали Н21-5 [3,с.279]:

для первой группы передач m1 = 2,5 мм,

для второй группы передач m2 = 2,5 мм.

для второй группы передач m3 = 2,5 мм.

4.4.5. Определяем межосевые расстояния по формуле:

Расстояние между валами 1 и 2:

Расстояние между валами 2 и 3:

Расстояние между валами 3 и 4:

4.4.6. Определяем параметры зубчатых колес по формулам:

диаметр

делительной окружности

,

мм,

,

мм,

диаметр

впадин

,

мм,

,

мм,

диаметр

выступов

диаметр

выступов

,

мм,

,

мм,

ширина

зубчатого колеса

,

мм, где

,

мм, где

=0,1

=0,1 0,3

– коэффициент ширины зуба,

0,3

– коэффициент ширины зуба,

ширина

шестерни

|

m,мм |

A,мм |

|

|

|

|

|

|

2,5 |

67,5 |

82,5 |

76 |

88 |

20 |

|

|

2,5 |

67,5 |

52,5 |

46 |

58 |

|

22 |

|

2,5 |

67,5 |

75 |

69 |

80 |

20 |

|

|

2,5 |

67,5 |

60 |

54 |

65 |

|

22 |

|

2,5 |

67,5 |

67,5 |

61 |

73 |

20 |

|

|

2,5 |

67,5 |

67,5 |

61 |

73 |

|

22 |

|

2,5 |

67,5 |

90 |

84 |

95 |

20 |

|

|

2,5 |

67,5 |

45 |

39 |

50 |

|

22 |

|

2,5 |

67,5 |

67,5 |

61 |

73 |

20 |

|

|

2,5 |

67,5 |

67,5 |

61 |

73 |

|

22 |

|

2,5 |

100 |

160 |

154 |

165 |

20 |

|

|

2,5 |

100 |

40 |

34 |

45 |

|

22 |

|

2,5 |

100 |

100 |

94 |

105 |

20 |

|

|

2,5 |

100 |

100 |

94 |

105 |

|

22 |

,мм

,мм