- •1 Методики нахождения действительного центра масс

- •1.1 Обзор научной литературы и патентный поиск

- •1.2 Анализ представленных на рынке аналогов

- •1.3 Выводы на основании рассмотренных источников

- •1.4 Классификация методов

- •1.5 Оценка методов и выявление пути оптимизации процесса

- •1.6 Выводы по выбору пути оптимизации процесса измерения

- •2 Исследование процесса измерения центра масс

- •2.1 Задачи исследования и анализ требований производства

- •2.2 Анализ используемого предприятием устройства измерения

- •2.3 Анализ опыта отечественных предприятий

- •2.4 Анализ точности текущего процесса измерения координат центра масс

- •2.5 Определение производительности метода

- •3 Оптимизация процесса измерения центра масс

- •3.1 Разработка плана оптимизации процесса измерения

- •3.2 Требования к устройствам для измерения центра масс

- •3.3 Разработка устройства и метода измерения

- •3.4 Автоматизация разработанного метода измерения

- •3.5 Оценка погрешности метода

- •3.6 Расчёт производительности метода

2.5 Определение производительности метода

2.5.1 Техпроцесс контроля размеров действительного положения ЦМ

2.5.2 Определение временных затрат на процесс контроля ЦМ

Нормирование переходов контрольной операции методом наблюдения:

Таблица 3 – Затраты времени на процесс измерения ЦМ

Наименование перехода |

Время t, мин |

||

X |

Y |

Z |

|

1. Снятие фиксаторов устройства |

1,25 |

||

2. Проверка горизонтальности по уровню |

0,25 |

||

3. Проверка годности оборудования внешним осмотром |

0,25 |

||

4. Снятие с изделия технологических заглушек и т.п. |

0-1 |

||

5. Установка устройства измерения на весы |

0,5 |

||

6. Проверка горизонтальности основания по уровню |

0,25 |

||

7. Определение массы устройства |

0,25 |

||

8. Установка и выверка изделия на столе устройства |

1-5 |

1-5 |

1-5 |

9. Измерение расстояния от базовой поверхности до изделия |

0,25 |

0,25 |

0,25 |

10. Определение массы от изделия |

0,25 |

0,25 |

0,25 |

11. Занесение показаний в протокол |

0,25 |

0,25 |

0,25 |

12. Снятие изделия и переворот на 90 градусов |

1,25 |

1,25 |

1 |

13. Вычисление действительного координат ЦМ по формулам |

0,5 |

||

14. Занесение измеренных значений в паспорт изделия |

0,25 |

||

Суммарная трудоёмкость |

12,25-28,25 |

||

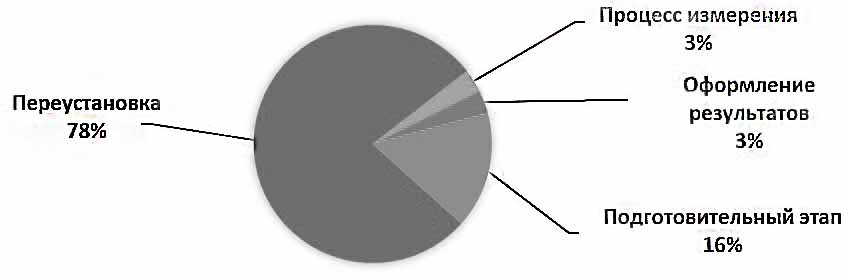

Рисунок 14 – Диаграмма распределения времени процесса измерения

Из построенной диаграммы следует, что большинство времени при осуществлении измерения существующим способом уходит на перезакрепление изделий.

3 Оптимизация процесса измерения центра масс

3.1 Разработка плана оптимизации процесса измерения

В результате проведённых исследований и экспериментов на имеющемся текущем оборудовании было выяснено, что используемый метод, как и оснастка для его осуществления нуждается в оптимизации. А именно, время, затрачиваемое на переустановку изделия, занимает слишком много времени и уменьшает производительность. При этом точность измерения напрямую зависит от погрешности применяемых весов, а ввиду того что метод основан на уравновешивании моментов, при уменьшении массы изделия ниже определённого порогового значения погрешность растёт в геометрической зависимости.

На основании анализа и оценки используемых методов были выделены [5], [11] и [20], получившие наивысший бал. Рассмотрев их достоинства и оценив возможность применения данных наработок в текущем производстве, было принято решение что доработка не целесообразна и необходимо проектировать новое устройство, позволяющее совместить в себе лучшие известные полезные модели.

За основу принимаем изобретение [11], основанное на уравновешивании изделия относительно центральной опоры, наподобие коромысла. Устройство имеет поворотный стол для установки изделия в четыре положения через 90 градусов. В улучшении нуждается система уравновешивания, основанная на подборе противовеса набором грузов, что увеличивает время измерения.

План по его доработке включает:

1. Для уравновешивания изделия применить способ, описанный в техническом решении [5], основанный на изменении уравновешивающего момента перемещениями подвижной каретки известной массы на заданное расстояние.

2. Применить указанный в описании [20] метод крепления установочной площадки на балансировочной опоре с помощью вала и роликовых подшипников.

3. Применить аналог датчика поворота вала в опоре, описанном в устройстве [20], выполняющий функции концевого выключателя в двух положениях углов 0º и 45°. Это позволит измерять высотную координату без переустановки.

4. Применение привода с датчиком перемещения для отвода каретки на расстояние, необходимое для уравновешивания изделия.

5. Применение привода для вращения стола и датчиков положения для его контроля.

6. Применение на поворотном столе базирования в координатный угол для устранения необходимости пересчёта размеров относительно виртуальной оси вращения. Проработать вариант применения квадратного стала и упирать изделие в бурт стола.

7. Увязка приводов и датчиков в логическую систему, осуществляющую процесс измерения (уравновешивание, повороты и вычисления) без участия человека.

Результатом данной работы должно быть спроектировано устройство, обеспечивающее измерение и высчитывание координат центра масс в автоматическом режиме. Повышение точности и производительности обеспечится применением разработанного метода, аналогичного описанному в [23], когда из процесса измерения исключаются весоизмерительные устройства за счёт уравновешивания изделия в двух дополнительных положениях.

По сравнению с используемым сейчас оборудованием разрабатываемое устройство не требует дорогостоящих точных весов и их метрологической поверки и как следствие не требует нивелирования площадки весов перед взвешиванием.

Благодаря тому, что реакция приложена на том же плече, что и нагрузка от уравновешивающей каретки не возникает дополнительных погрешностей, что обеспечивает сохранение точности измерений.

При необходимости нахождения массы изделия на данном устройстве возможен метод, предложенный автором устройства [23] за счет двойного измерения горизонтальной координаты в положениях 90 и 180 градусов.

Ввиду отсутствия необходимости переворотов изделия в процессе измерения устройство позволит производить контроль изделий сложной формы, имеющих лишь одну плоскую установочную поверхность, а также изделий не переворачиваемых согласно технических требований или особенностей конструкции, без дополнительной оснастки.

Устройство должно отличается простотой и надёжностью конструкции, следовательно, приемлемой точностью определения массы и трех координат центра масс изделий. Для экономически затратного применения вычислительных устройств и приводов с датчиками возможна альтернатива применения ручных перемещений, отсчёта положения каретки по линейке и умственных расчётов.

У разрабатываемого устройства нет необходимости определения массы в двух положениях с изделием и без него, так как он балансируется перед использованием самой кареткой.

При необходимости аттестации, приспособление может быть проверено эталонным грузом.

Задачи, которое должно выполнять устройство и необходимо учесть при проектировании, исходя из текущих потребностей рассматриваемого предприятия:

– обеспечивать полноту контроля действительного положения центра масс изделий (три координаты);

– обеспечивать установку изделий габаритами 1000х1000х1000 мм;

– иметь возможность уравновешивания веса до 50 кг;

– иметь возможность нивелировки;

– обеспечивает взаимную увязку координатных осей изделия с соответствующими осями оснастки с погрешностью не более ±0,2 мм;

– осуществлять контроль изделий с погрешностью, не превышающей ±30% от наименьшего предельного отклонения положения ЦМ;

– масса стенда не должно превышает 30% от массы максимально возможного установленного изделия;

– приспособление должно оперативно проходить периодическую аттестацию;

– соответствовать требованиям ГОСТ 17265-80.