- •1 Методики нахождения действительного центра масс

- •1.1 Обзор научной литературы и патентный поиск

- •1.2 Анализ представленных на рынке аналогов

- •1.3 Выводы на основании рассмотренных источников

- •1.4 Классификация методов

- •1.5 Оценка методов и выявление пути оптимизации процесса

- •1.6 Выводы по выбору пути оптимизации процесса измерения

- •2 Исследование процесса измерения центра масс

- •2.1 Задачи исследования и анализ требований производства

- •2.2 Анализ используемого предприятием устройства измерения

- •2.3 Анализ опыта отечественных предприятий

- •2.4 Анализ точности текущего процесса измерения координат центра масс

- •2.5 Определение производительности метода

- •3 Оптимизация процесса измерения центра масс

- •3.1 Разработка плана оптимизации процесса измерения

- •3.2 Требования к устройствам для измерения центра масс

- •3.3 Разработка устройства и метода измерения

- •3.4 Автоматизация разработанного метода измерения

- •3.5 Оценка погрешности метода

- •3.6 Расчёт производительности метода

3.4 Автоматизация разработанного метода измерения

3.4.1 Логика автоматизации процесса

Одним из важнейших условий, обеспечивающих гибкость производственных систем, является применение принципа модульного конструирования технических средств производственных комплексов. Реализация этого принципа связана с унификацией основных функциональных узлов технических средств в соответствии с их назначением. Унификация технических решений и принцип модульного конструирования технических средств позволяют резко сократить сроки проектирования, снизить затраты на разработку и внедрение, упростить обслуживание в процессе их эксплуатации.

Задача оснащения производственной системы оборудованием измерения центра масс должна решатся на базе нового поколения унифицированных узлов с электроприводами, охваченными обратной связью по положению исполнительных механизмов, что обеспечивает возможность управления от микроконтроллеров и устройств ЧПУ.

В конструкция предлагаемого приспособления необходимо обеспечить согласованное перемещение модуля вращения и модуля линейного перемещения в горизонтальной плоскости с двумя направляющими, а также отслеживание этих перемещений и обработку полученных результатов.

Важной частью этапа конструирования является типаж приводов. Необходим привод с вертикальной и с горизонтальной осью вращения. Наиболее употребляемые типовые представлены в современных каталогах.

Система управления приводами перемещения исполнительных механизмов по соответствующим координатным осям включает: модуль питания, осевые модули, диагностический модуль, входящий в первые два модуля. Кроме того, в модули системы управления входят стандартные блоки логики, стирания, регулирования числа оборотов, тахогенератор, вентилятор.

Программирование системы управления осуществляется пользователем. С целью упрощения поиска неисправностей основные сигналы о них обобщены и записаны в памяти модуля диагностики. Сигналы выводятся на табло и в ЭВМ для управления процессом.

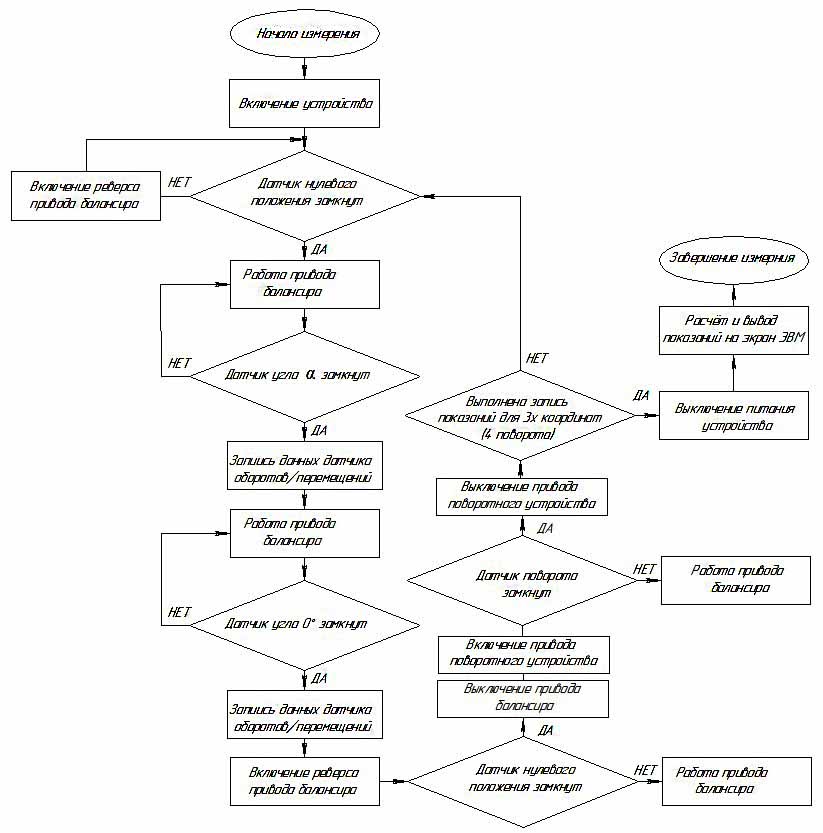

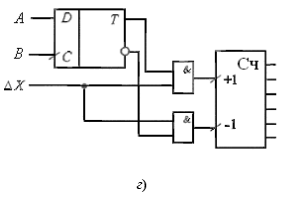

Автоматизация процесса измерения с использованием предложенного устройства позволит значительно сократить время операции. Логическая схема, описывающая принцип действия автоматического контроля центра масс на спроектированном устройстве изображена на рисунке 19.

Рисунок 19 – Логическая схема автоматизации устройства

3.4.2 Выбор устройства линейного перемещения уравновешивающей каретки

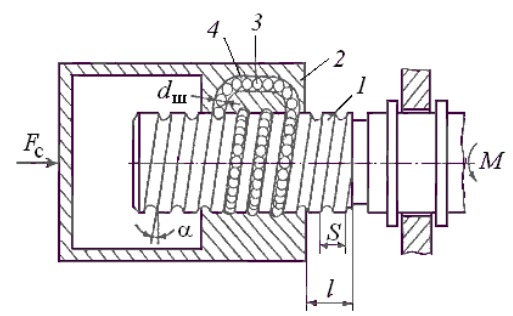

Передача винт-гайка скольжения обладает простотой конструкцией и компактностью при высокой нагрузочной способности. К недостаткам такой передачи следует отнести повышенный износ резьбы вследствие большого трения, низкий коэффициент полезного действия, наличие люфтов. Поэтому тяговая пара винт-гайка качения, которая называется шариков-винтовая передача (ШВП), является предпочтительнее. Она характеризуется высоким КПД (0,9...0,95), небольшим износом, повышенной точностью хода, возможностью полного устранения зазоров и работой без смазки. К недостаткам шариковой передачи можно отнести отсутствие самоторможения, сложность изготовления и высокую стоимость.

В винтовой шариковой паре между рабочими поверхностями резьбы винта 1 и гайки 2 располагаются стальные шарики 3 (рис.). Для непрерывной циркуляции шариков концы рабочей части резьбы соединены возвратным каналом 4.

Рисунок 20 – Шарико-винтовая передача для устройства измерения

При преобразовании вращательного движения в поступательное вращающий момент М на ведущем звене от действия осевой силы Fс сопротивления, приложенной к ведомому звену, в отсутствии натяга равен М = Fсrк·tg(α+ ρк), где rк – радиус окружности, по которой происходит контакт шариков с винтом; α–угол подъема винтовой линии; ρк – приведенный угол трения качения. Для выборки зазора в резьбе, ликвидации мертвого хода и повышения точности работы ШВП создают предварительный натяг в резьбе. В этом случае в формулу расчета вращающего момента следует ввести суммарную осевую силу.

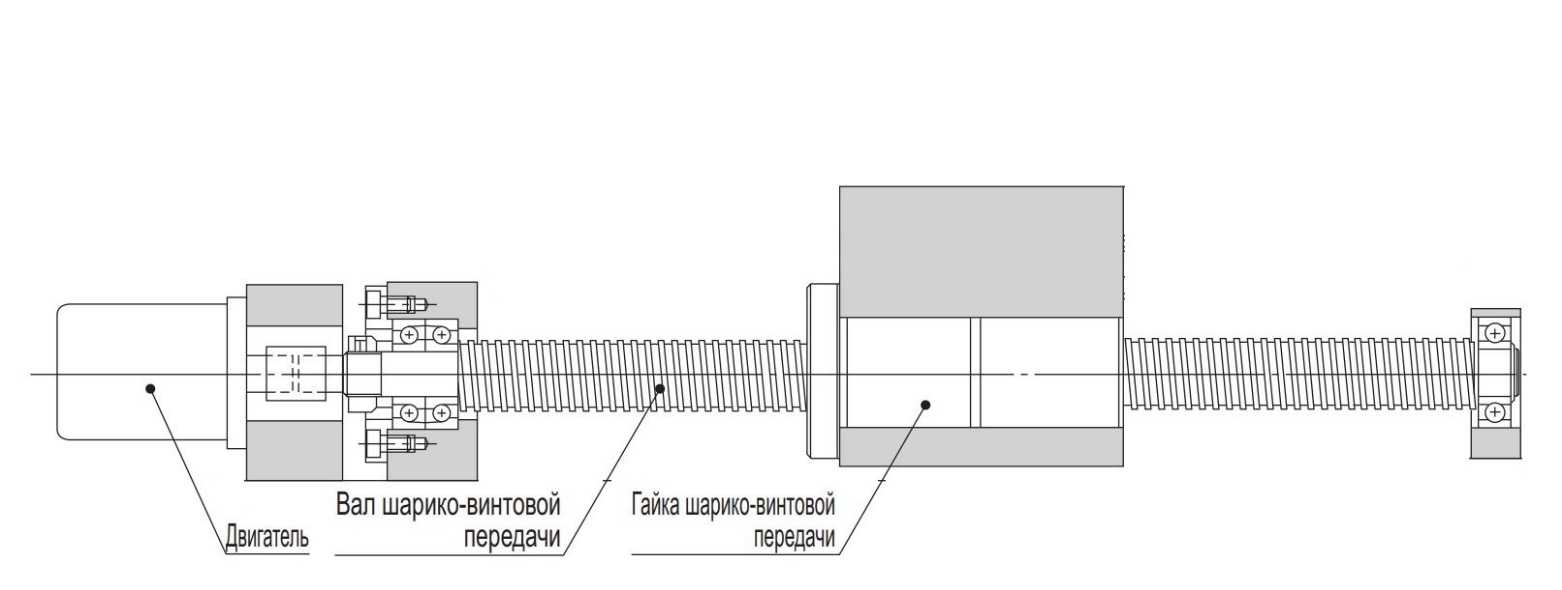

Выбор систем линейного перемещения целесообразно осуществлять по каталогам специализированных фирм в которых можно найти подробную техническую информацию, а также технические характеристики различных моделей ШВП. Например, известный и надёжный японский производитель THK. Для подбора ШВП к разрабатываемому устройству необходимо руководствоваться максимальной осевой нагрузкой, длиной хода и скоростью перемещения уравновешивающей каретки. Дина хода 1000 мм, максимальную скорость примем v = 0,005 м/с.

Рисунок 21 – Схема оснащения устройства ШВП

(14)

где μ1 – коэффициент трения стальных направляющих без смазки, μ = 0,02;

μ2 – коэффициент трения в ШВП, μ = 0,003;

m – масса уравновешивающей каретки, m = 60 кг;

g – ускорение свободного падения, g = 9,807 м/с2;

α – максимальный угол подъёма уравновешивающей каретки α = 10°;

v – максимальная скорость движения, примем v = 0,005 м/с = 0,3 м/мин;

(15)

Зная осевую нагрузку, создаваемую уравновешивающей кареткой, рассчитываем параметры, необходимые для выбора привода линейного перемещения.

3.4.3 Выбор приводов для разработанного устройства измерения

Основными факторами, определяющими выбор типа привода, являются назначение, условия эксплуатации, грузоподъемность и требуемые динамические характеристики (быстродействие, точность позиционирования), вид системы управления.

При выборе типа привода рекомендуется учитывать следующие основные требования:

1) габаритные размеры и масса конструкции;

2) мощностные показатели (отношение мощности к массе привода);

3) возможность работы в автоматическом режиме управления;

4) оптимальная скорость процессов разгона и торможения;

5) осуществление движений с низкой погрешностью позиционирования;

6) обеспечение безопасности (легкость отключения привода, торможения, блокировки исполнительных механизмов после команды «Стоп»;

7) необходимость систем охлаждения и терморегулирования;

8) надежность элементов конструкции;

9) удобство монтажа, обслуживания и ремонта;

10) низкую шумность.

В состав электропривода могут входить: усилители мощности, управляемые двигатели, передаточные механизмы, датчики обратной связи по скорости и по положению, сравнивающее устройство. Применение электропривода в конструкции модуля уравновешивания обусловлено рядом их преимуществ: легкостью регулирования, бесшумностью, отсутствием трубопроводов, простотой энергоподводов, монтажа и наладки, высоким КПД, широким диапазоном регулирования скорости, возможностью работы в значительном диапазоне изменения момента нагрузки. Этим показателям в наибольшей степени отвечают современные синхронные электродвигатели постоянного тока (ДПТ) с возбуждением от постоянных магнитов. К недостатку высокомоментного ДПТ можно отнести старение материала постоянных магнитов и снижение со временем характеристик двигателя.

(16)

где H – шаг резьбы, H = 0,01 м;

i – передаточное число редуктора, i = 100 (imax двухступенчатого редуктора).

– коэффициент полезного действия,

μ = 0,9.

– коэффициент полезного действия,

μ = 0,9.

(17)

На основании каталога лидера в области автоматизации производства Siemens Industry выбираем компактный синхронный двигатель постоянного тока с возбуждением от постоянных магнитов типа SIMOTICS M-1PH8137-2. Номинальный вращающий момент двигателя 200 Нм, скорость вращения 3000 об/мин.

Рисунок 22 – Привод уравновешивающей каретки SIMOTICS M-1PH8137-2.

Данный двигатель подходит для использования с системой ЧПУ SINAMICS S120. В зависимости от задач, для данного привода имеется большой выбор совместимых унифицированных датчиков для регистрации скорости и косвенного положения с интерфейсом DRIVE-CLiQ (дополнительного цифрового преобразования сигнала датчика в приводной системе не требуется), что упрощает ввод в эксплуатацию и диагностику. Многооборотный абсолютный датчик выводит абсолютное угловое положение между 0° и 360° для 4096 оборотов, что позволяет для шариковинтовой пары определить абсолютное положение на требуемом участке.

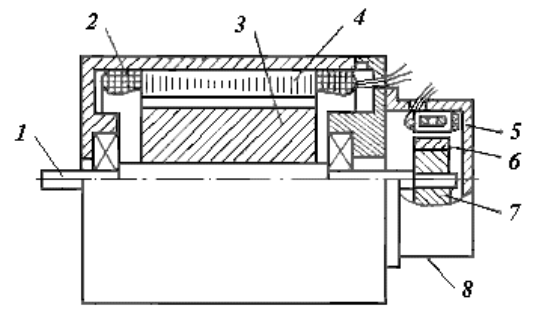

Рисунок 23 – Структура двигателя с датчиком положения

1 – вал ротора; 2 – обмотка якоря; 3 – индуктор; 4 – магнитопровод; 5 – чувствительный элемент; 6 – сигнальный сектор; 7 – сигнальный элемент; 8 – обойма датчика положения ротора.

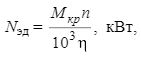

При грубом подсчёте требуемая мощность привода Nэд рассчитывается:

(18)

где Мкр – момент крутящий; n – частота вращения ротора, об/с; η – КПД редуктора (η = 0,9 для цилиндрического редуктора).

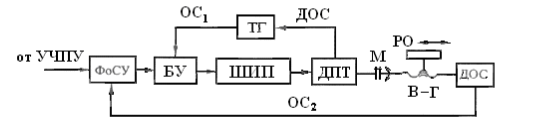

Структура канала управления перемещением уравновешивающей каретки с помощью высокомоментного синхронного ДПТ представлена на рисунке.

Рисунок 20 – Управление перемещением уравновешивающей каретки

УЧПУ – устройство числового программного управления; Фосса –формирователь сигналов управления (по сигналу рассогласования); БУ – блок управления; ШИП – широтно-импульсный преобразователь; М – муфта; В-Г – тяговая пара «винт-гайка»; РО – рабочий орган (уравновешивающая каретка); ДОС – датчик обратной связи; ОС – обратная связь

Смена направления вращения ротора двигателя М достигается за счет изменения последовательности включения фаз обмотки статора.

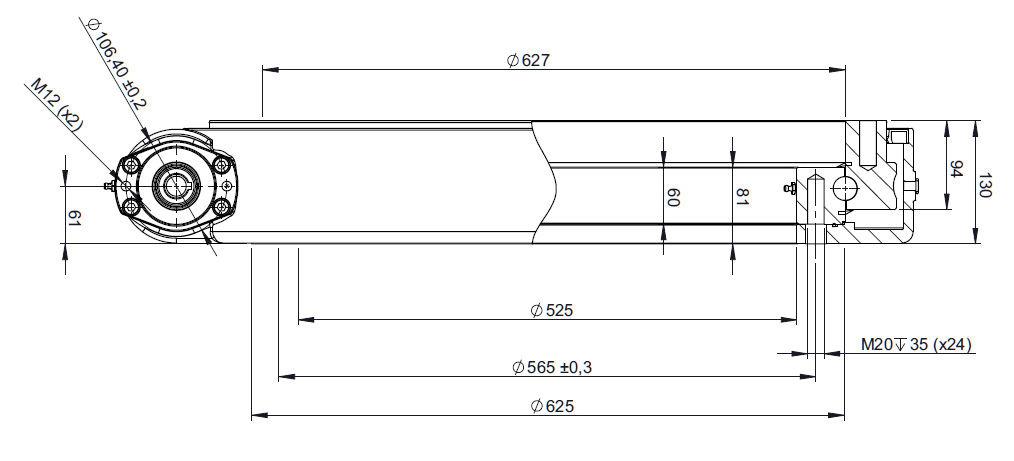

Для осуществления поворота изделия возможно применение любого из представленных на рынке поворотных устройств, подходящих по габаритам и устанавливаемой нагрузки. Для изделий массой до 50 кг при размерах стола 1 м2, например, возможно применение опорно-поворотного устройства с червячным редуктором серии BE700-Z1 фирмы TGB Group. Является самоблокирующимися и не требует применения дополнительных тормозных систем. Передаточное число 102:1. Номинальный крутящий момент 42,824 кНм.

Рисунок 24 – Опорно-поворотное устройство

Привод выбираем на основании каталога, исходя из требуемой мощности:

(19)

где μ – коэффициент трения качения, μ = 0,1;

m – масса изделия и ОПУ каретки, m = 80 кг;

g – ускорение свободного падения, g = 9,807 м/с2;

α – максимальный угол подъёма уравновешивающей каретки α = 10°;

n – максимальная скорость вращения ОПУ, примем n = 2 об/мин;

r – радиус вращения, r = 0,5 м.

3.4.4 Выбор датчиков

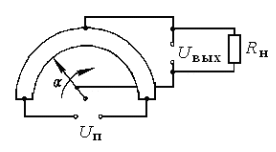

Для осуществления обратной связи системе ЧПУ необходимо два путевых датчика. По принципу работы они подразделяются на оптические (импульсные) и индуктивные (аналоговые). Датчики выдают сигнал, содержащий информацию о величине и направлении перемещения приспособления в вертикальной плоскости (углов уравновешивания) и горизонтальной, при повороте по осям X и Y. В качестве датчиков обратной связи по положению могут быть использованы проволочные (реостатные) и пленочные потенциометры, индуктивные и индукционные датчики типа вращающихся трансформаторов, индуктосинов, резольверов.

В последнее время часто применяются оптоэлектронные бесконтактные потенциометры и измерительные преобразователи с выходным сигналом в цифровом коде, что избавляет от необходимости иметь в системе управления аналогоцифровой преобразователь. Угол поворота вала преобразуется в многоразрядный двоичный или десятичный код. Цифровые датчики положения и перемещения (энкодеры, шифраторы) подразделяются на датчики абсолютного положения (абсолютные шифраторы) и датчики относительного положения (шифраторы приращений). Чаще всего на практике применяется оптическое считывание. Датчики абсолютного положения с разрядностью выходного кода до 16о позволяют измерять координаты с высоким разрешением.

Рисунок 25 – Схемы кругового потенциометрического датчика положения и цифрового оптического.

Преимущество шифраторов приращений заключается в простоте, высокой разрешающей способности, надежности. Недостатком этих датчиков является исчезновение информации при выключении питания, из-за чего каждый раз в начале работы приходится производить процедуру «выхода в ноль». В нашем случае данный недостаток не играет роли, т.к. начальное положение уже является нулевым.

В качестве индукционных датчиков положения привода линейного перемещения уравновешивающей каретки применяется вращающийся трансформатор (ВТ) или резольвер. С ротора снимается измерительный сигнал (напряжение). При угле поворота 0 на роторе находится U=Ecosωt. При произвольном угле поворота ротора напряжение составляет U=Ecos(ωt+α). Фаза выходного сигнала ВТ равна углу поворота ротора.

Тактильный датчик является наиболее простым средством контроля нулевого положения приспособления. Характерной особенностью работы тактильных датчиков является наличие контакта с объектом, что необходимо учитывать при выборе типа чувствительного элемента – тактильного анализатора. В качестве тактильного анализатора используются микропереключатели, токопроводящие полимеры и пьезокерамические элементы, работающие в режиме прямого пьезоэффекта. По характеру взаимодействия с объектом контроля тактильные датчики можно разделить на три группы: датчики касания, датчики контактного давления и датчики проскальзывания. В данном случае лучше всего подходит токопроводящий тактильный датчик касания.

3.4.5 Выбор системы управления устройством

Цикловая система программного управления является оптимальной для автоматизации процесса измерения центра масс, она является простейшей разновидностью позиционных систем управления. Система простейшего циклового управления обеспечивает движение звеньев от упора до упора (в нашем случае между сигналами датчиков положения) по степеням подвижности, последовательность движений по программе, выстой на позициях. Величина перемещения звеньев манипулятора задается с помощью регулируемых упоров или датчиков положения, которые фиксируют крайние точки перемещений по каждой степени подвижности. Цикловые системы управления (ЦСУ) являются дискретными с достаточно простой логикой функционирования, отличаются небольшой емкостью программ носителя, простыми алгоритмами управления, небольшими габаритами и стоимостью.

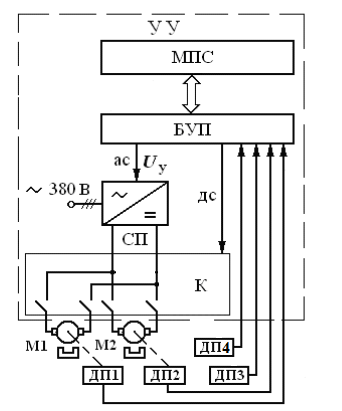

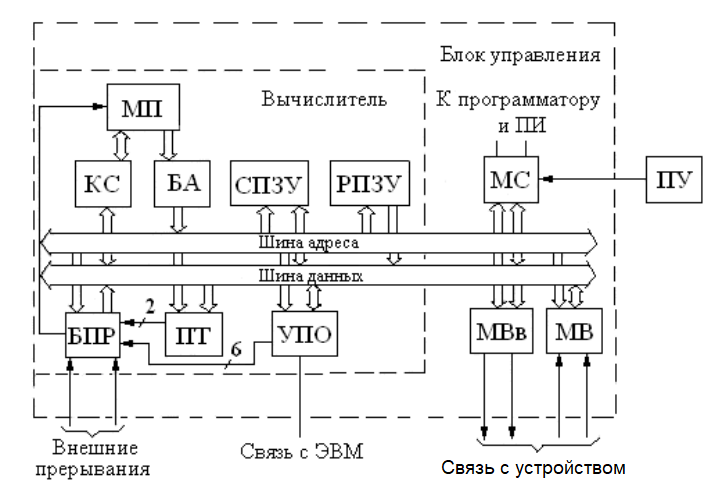

Рассмотрим функциональную схему цикловой системы управления, выполненной на базе программируемого контроллера. Основной частью блока управления является вычислитель, выполненный на базе элементов микропроцессорного набора. Ядро вычислителя составляет микропроцессор МП, связанный с системной магистралью через буфер адреса и контроллер состояния. К системной магистрали подключено репрограммируемое запоминающее устройство, хранящее системное и прикладное ПО и постоянное запоминающее устройство, где хранятся программы пользователя и результаты промежуточных вычислений. Помимо вычислителя, в состав блока управления входят модули ввода и вывода, выполненные на базе схемы параллельного обмена, гальванически развязанные с вычислителем, усилители дискретных сигналов и модуль связи, обеспечивающий связь по каналам с пультом управления, а также с программатором и пультом инженера. Программатор подключается к устройству на период записи управляющей программы, а пульт инженера – для отладки ПО самого устройства. Устройство управления (УУ) включает микропроцессорную систему (МПС) верхнего уровня управления, блок управления приводами (БУП), силовой преобразователь (СП) и коммутатор (К), обеспечивающий включение и выключение электродвигателей М1, М2 в соответствии с программой функционирования. В цепи обратной связи блока управления приводами используются датчики положения ДП1, ДП2, ДП3.

Рисунок 26 – Функциональная схема системы управления устройством

Современные многопроцессорные системы построены по иерархическому принципу. Верхний уровень решает следующие задачи: логическая обработка информации о состоянии устройств, синхронизация работы, обеспечение диалогового режима работы с оператором, обмен информацией с внешней ЭВМ, запись, чтение и хранение программы пользователя на диске, обеспечение ручного режима управления, диагностика работы устройства, калибровка.

Ввиду того, что предлагаема схема автоматизации оборудования для измерения центра масс похожа на простейшие мехатронные системы современных станков с числовым программным управлением, одним из вариантов может являться оснащение устройства системой управления SINAMICS S120.

Данная универсальная система управления приводами имеет модульный формат с общими аппаратными и программными компонентами, а также унифицированные утилиты для расчета, проектирования и ввода в эксплуатацию. Возможна простая комбинация из множества согласованных друг с другом компонентов и функций различных исполнений для решения требуемых задач. Имеется широкий выбор двигателей. Удобное конфигурирование СЧПУ осуществляется с помощью утилиты SIZER.

В нашем случае система будет состоять из силового модуля, преобразующего переменный ток питающей сети в постоянное напряжение, управляющего модуля (например, SINUMERIK802Dsl), унифицированных кабелей, двух модулей датчиков (для не встроенных в двигатель) и два модуля двигателей, пульт оператора или ПК.

Рисунок 27 – Основные модули при реализации СЧПУ оборудованием

Рисунок 28 – Схема реализация автоматизации устройства с помощью системы управления приводами SINAMICS S120