- •1 Методики нахождения действительного центра масс

- •1.1 Обзор научной литературы и патентный поиск

- •1.2 Анализ представленных на рынке аналогов

- •1.3 Выводы на основании рассмотренных источников

- •1.4 Классификация методов

- •1.5 Оценка методов и выявление пути оптимизации процесса

- •1.6 Выводы по выбору пути оптимизации процесса измерения

- •2 Исследование процесса измерения центра масс

- •2.1 Задачи исследования и анализ требований производства

- •2.2 Анализ используемого предприятием устройства измерения

- •2.3 Анализ опыта отечественных предприятий

- •2.4 Анализ точности текущего процесса измерения координат центра масс

- •2.5 Определение производительности метода

- •3 Оптимизация процесса измерения центра масс

- •3.1 Разработка плана оптимизации процесса измерения

- •3.2 Требования к устройствам для измерения центра масс

- •3.3 Разработка устройства и метода измерения

- •3.4 Автоматизация разработанного метода измерения

- •3.5 Оценка погрешности метода

- •3.6 Расчёт производительности метода

3.5 Оценка погрешности метода

Измерение предлагаемым методом является косвенным и зависит от точности нормированных параметров устройства, точности снимающих показания датчиков и алгоритма их преобразования в искомый размер.

Оценки погрешности измерений основана на анализе предложенной конструкции, особенностей методики измерения и расчета координат.

Источниками погрешностей измерения являются:

1) Погрешность датчика линейного перемещения уравновешивающей каретки, расположенного на оси привода, ∆L = 0.01 мм;

2) Погрешность хода ШВП, ∆H = 0.03 мм;

3) Погрешность измерения конструктивных расстояний ∆l = 0.05;

4) Погрешность датчика углового положения, ∆α = 0.001 мм.

Горизонтальные координаты центра масс определяются выражением:

(20)

где L21,25 – расстояния плеч до противовеса, возьмём максимальные возможные значения L21 = 800, L25 = 400 мм;

L11,12 – известное конструктивное расстояния до базовой поверхности, L11=900, L12=400 мм;

Суммарная погрешность будет состоять из:

– погрешности измерения расстояний от нулевого положения до состояния равновесия L25 и L21;

(21)

– погрешности измерения конструктивных расстояний L11 и L12.

(22)

(23)

По результатам расчёта в программе Mathcad:

(24)

Погрешность нахождения горизонтальных координат X и Xα :

(25)

Погрешность измерения угла α:

(26)

Абсолютная максимальна погрешность метода и устройства при измерении вычисляется по среднеквадратичной сумме представленных погрешностей:

(27)

По результатам расчёта в программе Mathcad максимальна погрешность метода:

Таким образом наблюдается повышение точности измерения по сравнению со старым методом.

Матемаическое моделирование при многочисленных измерениях.

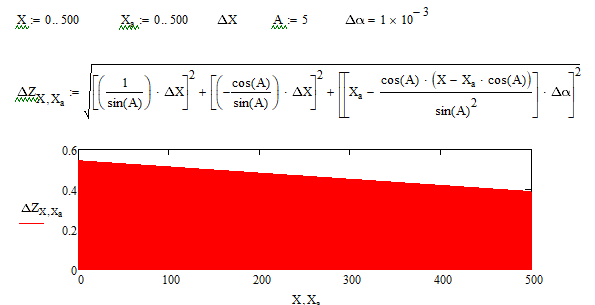

В программе Mathcad зададим диапазоны возожных значений переменных.

В условиях конструкторских ограничений предела измерения, зависящих от габаритов изделия, примем диапазон значений горизонтальных координат центра масс X = 0…500 и Xα = 0…500 мм.

Тогда область значений погрешности будет распределятся согласно графику:

Рисунок 29 – Область значений возможных значений погрешности устройства

3.6 Расчёт производительности метода

В результате работы по автоматизации процесса измерения должно сократится время, затрачиваемое на измерение центра масс.

(28)

где Тподг. – время подготовки изделия к измерению;

Тмаш – машинное время измерения, включающее в себя время хода узлов для измерения восьми показаний датчиков длин.

где Тп. – время на включение, проверку устройства, Тп = 0,25 мин;

Туст. – время на установку изделия и его крепление, Туст = 1-5 мин;

Тсн. – время на снятие изделия и его крепление, Туст = 1 мин;

Тз. – время на вычисление и занесение значений в паспорт, Тз = 0,5 мин.

(29)

где Тпов. – время на поворот опорно-поворотного устройства, Тпов = 1 об/мин;

Тх. – время на передвижение устройства уравновешивания, мин;

(30)

где L – максимальная длина хода уравновешивающей каретки, L = 1000 мм;

v – скорость передвижение уравновешивающей каретки, v = 1,2 м/мин.

Таким образом повышение производительности процесса измерения одного изделия составило:

Рисунок 30 – Повышение производительности процесса

Заключение

В работе была изучена проблема производительности измерения центра масс на предприятии радиоэлектронной промышленности и предложен способ её решения с улучшением точности метода.

Для выбора пути решения были изучены и проанализированы современные научные источники, опубликованными преимущественно не позднее 2000 года. На основании полученных знаний была создана классификация способов измерения центра масс и изобретённых полезных моделей оборудования. Оценка всех имеющихся наработок в данной сфере позволила создать авторскую полезную модель метода измерения и разработать необходимое устройство для его реализации.

Предложенное устройство позволяет в автоматическом режиме производить измерение сразу трёх координат центра масс. Многими авторами либо не ставилась эта задача, либо в тех устройствах, что позволяют это делать, не учтены полезные наработки в плане точности и производительности. В других устройствах присутствуют излишние функции, как измерение моментов инерции, которые усложняют конструкцию, а, следовательно, удорожают и делают менее долговечными.

Были проанализированы ограничения по точности старого метода путём сбора экспериментальных данных измерений с партии деталей, а также при помощи математического моделирования в области возможных значений погрешности. Полученные результаты были проанализированы и на их основе строился план оптимизации. По результатам математической оценки погрешности спроектированное устройство обладает большей точностью.

Ввиду отсутствия погрешности от измерения массы в разработанной методике, она может быть полезна для предприятий, осуществляющих контроль положения ЦМ с высокой точностью, как крупных (ограниченных размерами установочной площадки приспособления), так и малых изделий.

Создание нового оптимального метода и устройства выявило необходимость теоретического обоснования и нахождения математической формулы для нахождения искомых координат. Результат представлен в данной работе.

Большое влияние на точность измерений центра масс изделий сложной геометрической формы влияет сумма присоединительных масс, т.е. когда масса приспособления-переходника, необходимого для установки и закрепления, больше массы самого изделия. В данном случае именно для таких изделий и ведётся оптимизация процесса измерения.

Таким образом выполнен процесс оптимизации – максимизации выгодных характеристик, таких как производительность и точность измерения центра масс.

В работе делался акцент именно на эти характеристики операции контроля, не учитывая экономическую сторону воплощения идеи. Это, а также программное обеспечение устройства не входит в объём диссертации и является минусом работы.

Так же следует отметить, что помимо уменьшения времени значительно возрастёт удобство измерения.

Список использованных источников

1. Прейс В. В., Токарев В. Ю. / Гравитационный ориентатор для стержневых заготовок в форме тел вращения со смещенным центром масс / МПК B65G11/00 (2006.01) B65G47/24 (2006.01) заявка №2018119572 от 25.05.2018, Бюл. № 28 - 7 с.

2. Якута И. В., Ермаков С. В. / Оценка расхождения масс принятого и сданного грузов при определении массы по осадкам (методом драфт-сюрвея) / Вестник МГТУ. 2016. Т. 19, № 4. С. 822–829.

3. Щербаков В.С., Корытов М.С. / Определение координат центров масс двухзвенного механизма по давлениям в гидроцилиндрах / Сборник материалов III Международной научно-практической конференции УДК 621.86.08 – 6 с.

4. Полтавский А.В. / Устройство контроля координат центра масс беспилотного летательного аппарата (бла) спутникового канала глонасс/gps / Описание полезной модели к патенту, заявка № 2010153946/28, 29.12.2010 – 7 с.

5. Качалов С.В. Качалова Г.А. Воронцова В.В. / Устройство для определения продольной координаты центра масс изделия / Описание полезной модели к патенту, заявка № 2011146517/28, 16.11.2011 МПК G01M 1/12 (2006.01) Бюл. № 9 – 9 с.

6. Гроховский С.С., Лущиков Р.И., Прохоров Н.И. / Устройство для определения координат центра масс и массы / Описание полезной модели к патенту, заявка № 2010108810/28, 09.03.2010 – 8 с.

7. Богданов В.В., Панченко И.Н., Някк В.А, Галанский П.Н., Костарев В.А. / Стенд для измерения массы, координат центра масс и моментов инерции изделия / Описание изобритения к патенту, заявка № 2012119476/28, 14.05.2012 – 21 с.

8. Богданов В.В., Волобуев B.C. и др. / Комплекс для измерения масс и моментов инерции машиностроительных изделий / Измерительная техника №2, 2002, с.37-39.

9. Богданов В.В., Бодин B.В. и др. / Стенд для измерения массы, координат центра масс и тензора инерции изделия машиностроения / Патент на изобретение №2368880, МПК С01М 1/10, 2008, «Датчики и системы» №5, 2010 г. Стр. 24-28; 29-33.

10. Гормаков А.Н. / Устройство для определения центрального момента инерции и координат центра масс изделия / МПК С01М 1/10 Описание изобретения к патенту заявка №94008104/28, 05.03.1997 – 6 c.

11. Крылов В.В. и др. / Способ определения координат центра масс изделия и устройства для его осуществления / МПК G01М 1/12 Описание изобретения к патенту заявка №5055020/28, 28.05.1995 – 10 c.

12. Алешин А.К. / Метод определения массы и координат центра масс тела в заданной плоскости / Проблемы машиностроения и надежности машин № 2, 2011 / Механика машин УДК 531.38 – 6 с.

13. Бузынин Н.П., Ильянов С.В. / Расчёт координат центра масс и реакций на колёсах автомобиля / Метод. указание к выполнению лаб. работ / УДК 629.113.004 Нижний Новгород, 2011 г – 15 с.

14. ГОСТ 17265-80 / Контроль масс и положений центров масс / Детали и сборочные единицы ракетных и космических изделий / Переиздание, 1993 г. – 25 с.

15. Медведев В.Г., Лукунина Е.А., Шалманов А.А. / Определение вклада звеньев в силу инерции общего центра масс тела при реализации двигательного задания / УДК 612.76, Москва, 2013 г. – 6 с.

16. Слепова С.В., Щипицын А.Г., Шахина М.А. / Задача определения параметров геометрии масс тела на основе измеряемых характеристик его движения / Materials of conferences «Современное образование. Проблемы и решения», Таиланд (Бангкок, Паттайа), 20–30 декабря 2015 г., 442-444 с.

17. Куропятник И.Н. / Использование лазерного радара для определения координат центра масс изделий / УДК 531.24-3:681.2.08, 2017 г. – 5 с.

18. Колчина Е. Ю., Болотов М. А., Печенин В. А. / Алгоритм и программное приложение для определения центра масс в решении задачи балансировки роторов турбин / Самарский национальный исследовательский университет имени академика С.П. Королёва, Самара 2017 г., 213-218 с.

19. Довыденко О.В., Дыцков С.В., Самойленко А.И. / Особенности метрологического обеспечения стендов по измерению массы, центра масс и моментов инерции изделий аэрокосмической техники / Материалы III Отраслевой конференции по измерительной технике и метрологии для исследований летательных аппаратов ІЗЗМ 2541-8920, Жуковский, Дом ученых ЦАГИ, 2018 г., 168-180 с.

20. Матвеев Е.В., Кочкин Е.В. и др. / Способ определения массы и положения центра масс изделия и устройство для его осуществления / МПК G01М 1/12 Описание изобретения к патенту заявка №2015106342/28, 26.02.2015 – 15 c.

21. Матвеев Е.В., Кочкин Е.В. и др. / Способ вертикальной динамической балансировки изделия и устройство для его осуществления / МПК G01M 1/16 Описание изобретения к патенту заявка №2013140816/28, 05.09.2013 – 10 c.

22. Миронов А.Д., Юнисов Р.Р., Иванов М.Т. / Способ определения веса и положения центра тяжести самолета / патент RU2319115C1, МПК G01G 19/07, опубл.10.03.2008 – 7 с.

23. Матвеев Е.В., Кочкин Е.В. и др. / Устройство для определения массы и положения центра масс изделия / Описание изобретения к патенту RU2458328C1, МПК G01G 1/12, опубл.10.08.2012 – 7 с.

24. Матвеев Е.В., Кочкин Е.В. / Устройство для определения массы и положения центра масс изделия / Описание изобретения к патенту RU2476843C1, МПК G01G 1/12, опубл.27.02.2011 – 6 с.

25. Мельников В.Г. / Способ определения тензора инерции и координат центра масс тела и устройство для его осуществления / Описание изобретения к патенту RU2348020C1, МПК G01M 1/10, опубл.27.02.2009 Бюл. №6 – 15 с.

26. Филатов М.И., Подлевских А.П. / Лабораторный стенд для измерения массы, координат центра масс и сил, воздействующих на объект / Описание изобретения к патенту RU2313775C1, МПК G01M 15/00, 27.12.2007 Бюл. №36 – 7 с.

27. Копылов Г.А., Ковалёв В.Д. / Способ определения массы летательного аппарата, положения его центра масс и устройство для его осуществления / Описание изобретения к патенту RU2400405C1, МПК B64D 40/00,27.09.2010 Бюл. №27 – 11 с.

28. Варочко А.Г., Забегаев А.И. и др. / Способ определения положения центра масс / Описание изобретения к патенту RU2495386C2, МПК G01H 1/12, опубл.27.01.2013 Бюл. №6 – 15 с.

29. Иванов А.А. Основы робототехники: учебное пособие. - М.: Форум, 2014. – 224 с.

30. Нечкин И.Л., Маевских А.Э., Прохорова А.В. / Комплекс для определения инерционных характеристик с измерительной системой / Описание изобретения к патенту RU2683800C2, МПК G01M 1/10, опубл.02.04.2019 Бюл. №10 – 9 с.

31. SPACE ELECTRONICS Hardware catalog.

32. Ванин В.А., Онолько В.Г., Пестрецов С.И и д.р. / Научные исследования в технологии машиностроения / Учебное пособие / Изд-во Тамб. гос. техн. ун-та, 2009. – 232 с.

33. Кордюков / Конспект лекций по курсу «Оптимизация технологических процессов изготовления деталей и изделий» / РГАТУ.

34. Ильина М.Е. / Теория принятия решений / Конспект / РГАТУ.

35. Приводная система SINAMICS S120 / Siemens NC 61, 139 с. - 2010 г.

37. SINUMERIK & SINAMICS Системы автоматизации для станков / Системы ЧПУ, преобразователи и электродвигатели Каталог новинок / NC 61 N, 370 с. - 2012 г.

38. Compact Ball Spline CATALOG No.392-1E / THK, ил.

39. https://www.cospa.ru/news/publications/raschet-i-podbor-servodvigatelya-dlya-shariko-vintovoy-pary/.

40. https://drive-v.ru/produktsiya/oporno-povorotnye-ustrojstva/tgb-opu-serii-be/tgb-be700-z1/.

41. Макаров Д.В. / Автоматизация определения действительного центра масс изделий радиоэлектронной промышленности / Сборник научных статей «Наука и инновации-современные концепции» – Москва: Изд. Инфинити, 2020 г. – 106-115 с.

42. Макаров Д.В. / Зависимость погрешности определения действительного центра масс изделий от применяемого оборудования / Наука сегодня: глобальные вызовы и механизмы развития – Вологда: Изд. ООО «Маркер», 2020г. – 48-50 с.

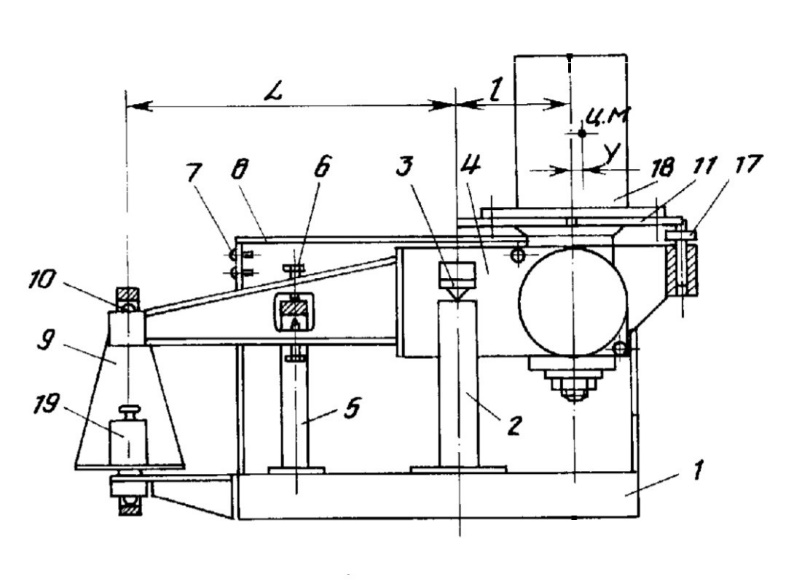

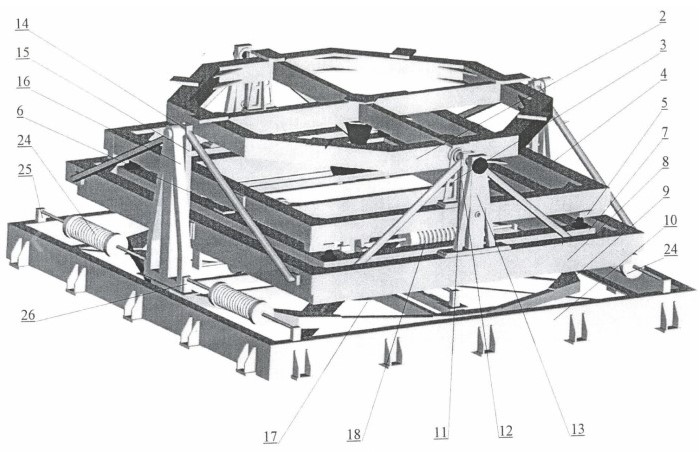

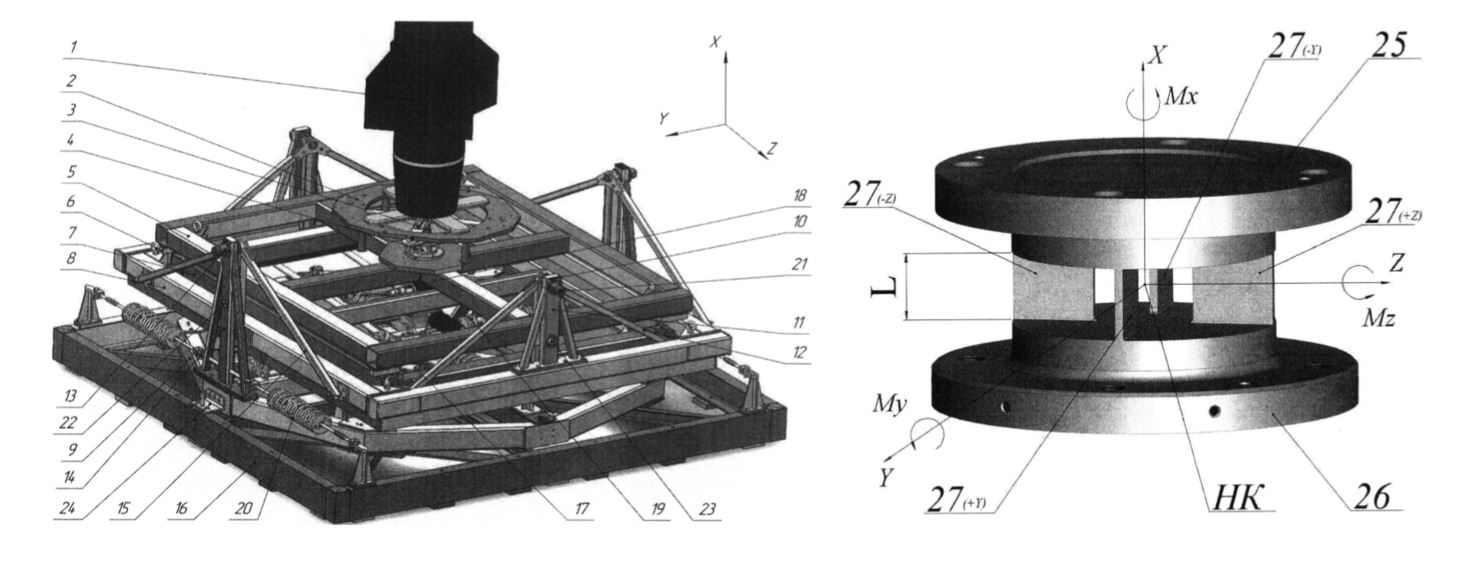

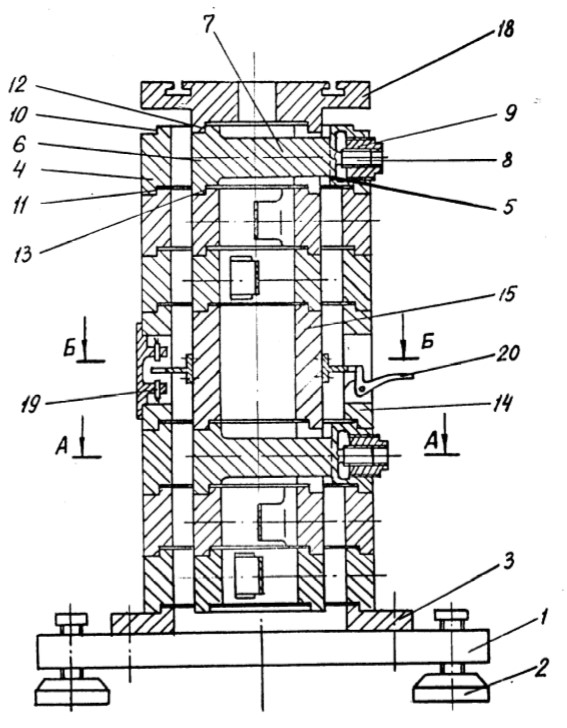

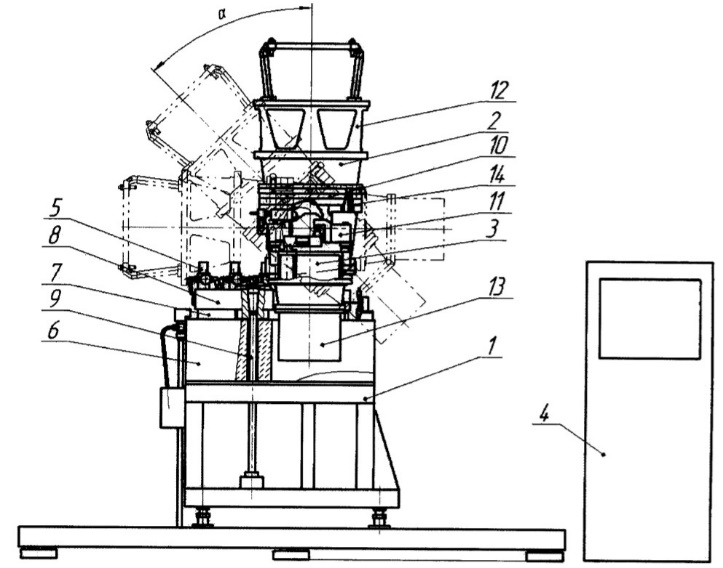

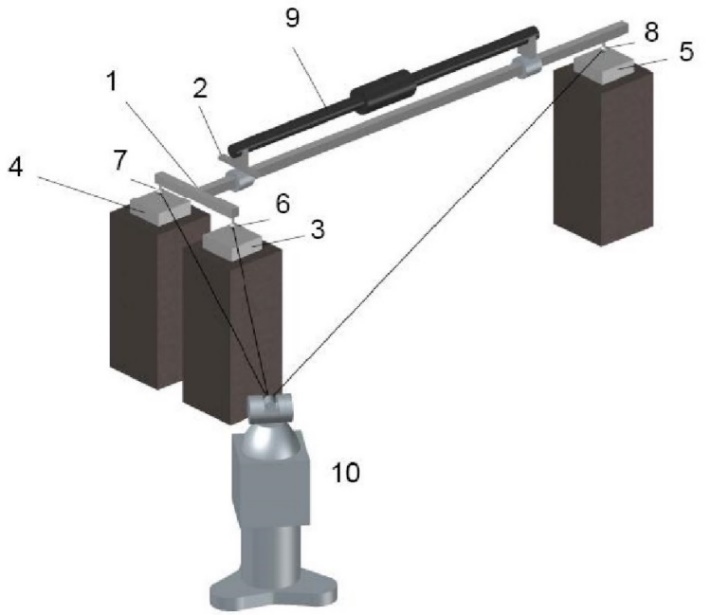

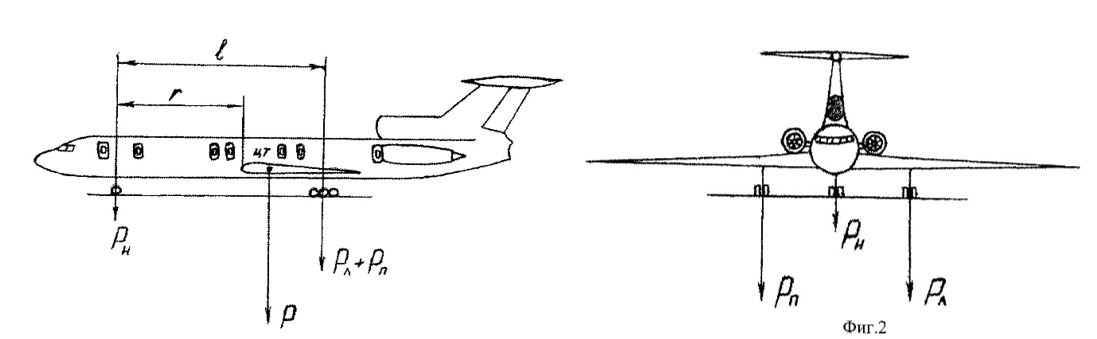

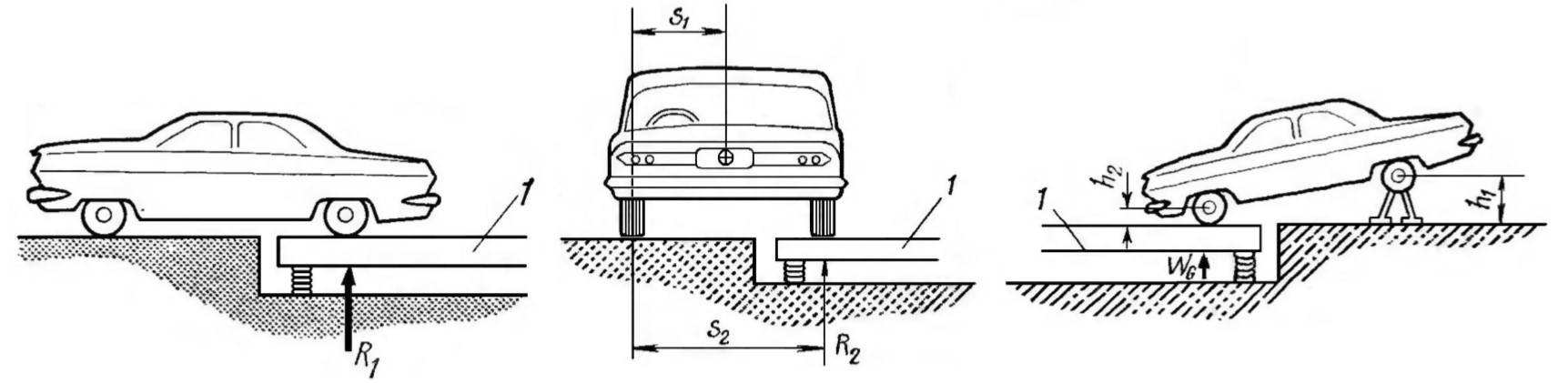

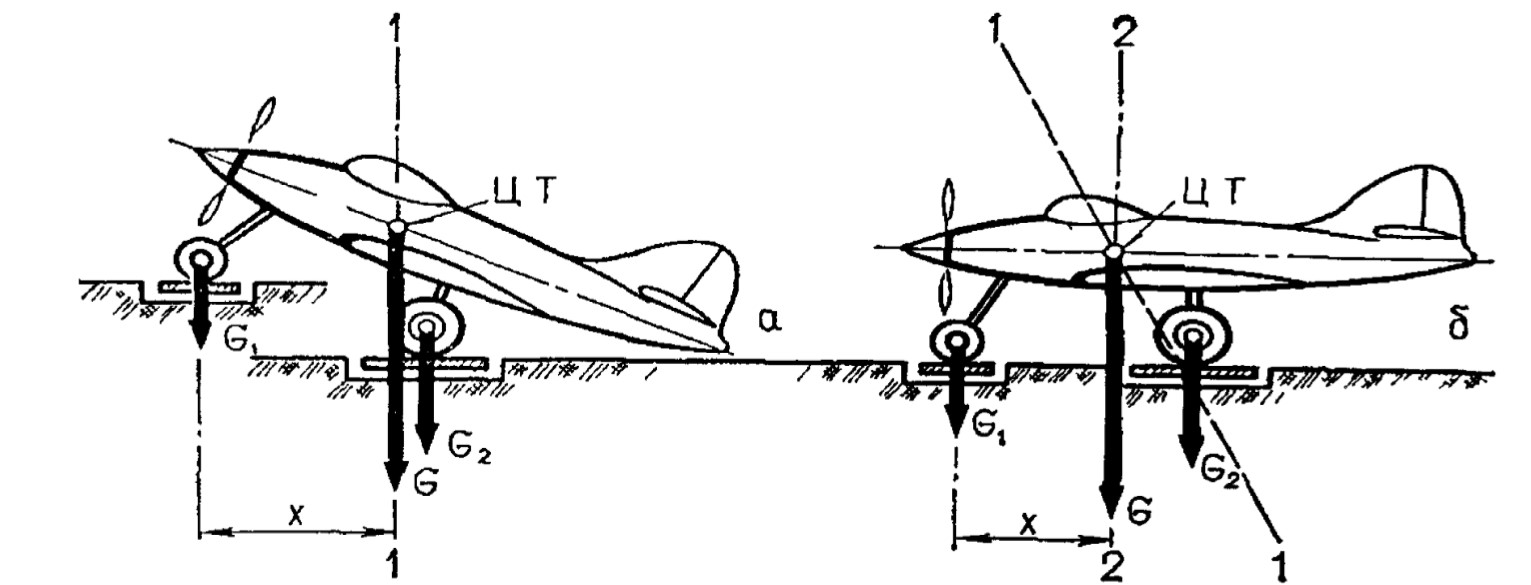

ПРИЛОЖЕНИЕ А

Схемы изученных вариантов устройств измерения центра масс

ПРИЛОЖЕНИЕ А

Схемы изученных вариантов устройств измерения центра масс

ПРИЛОЖЕНИЕ А

Схемы изученных вариантов устройств измерения центра масс

ПРИЛОЖЕНИЕ А

Схемы изученных вариантов устройств измерения центра масс

Рыбинск 2020