Zem_rab_ch2

.pdf

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

"ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ МИНИСТЕРСТВА ПУТЕЙ СООБЩЕНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ"

Кафедра "Строительное производство"

ПРОЕКТИРОВАНИЕ ПРОИЗВОДСТВА ЗЕМЛЯНЫХ РАБОТ

Часть 2 Проектирование технологических карт

Методические указания к курсовому и дипломному проектированию

САНКТ-ПЕТЕРБУРГ

2003

УДК 625.12 ББК 0211-043

Рассмотрены вопросы проектирования технологических карт по производству земляных работ при строительстве железнодорожного земляного полотна.

Предназначены для курсового и дипломного проектирования студентам всех форм обучения специальностей "Строительство железных дорог, путь и путевое хозяйство", "Экономика и управление строительством на предприятии". Могут быть полезны студентам других строительных специальностей.

Разработали: Ю.А. Верженский, А.И. Кистанов, Ю.С. Алтунин, А.В. Кабанов, Н.М. Панченко.

Некоторые материалы представлены М.А. Чемодановым.

Под редакцией Ю.А. Верженского.

2

1. ВВЕДЕНИЕ. СОСТАВ ТЕХНОЛОГИЧЕСКОЙ КАРТЫ

Технологические карты на производство земляных работ разрабатываются на основе выполненного в первой части курсового проекта распределения земляных масс, в результате которого намечаются два участка для детальной разработки: насыпь и выемка.

При этом основные исходные данные, включающие типовые поперечные профили и вид грунта земляного полотна, директивный срок производства работ, период времени года и район строительства, а также способы разработки грунтов, типы ведущих машин принимаются по материалам первой части курсового проекта.

Типовая технологическая карта на производство земляных работ включает следующие разделы:

область применения; указания по технологии строительного процесса;

указания по организации труда; график выполнения строительного процесса; калькуляцию затрат труда;

основные технико-экономические показатели; материально-технические ресурсы; карту операционного контроля качества строительного процесса.

В курсовом проекте разработка технологических карт включает расчетную часть в виде пояснительной записки и графическую часть на листе формата А1.

Ниже приводятся примеры разработки технологических карт на сооружение земляного полотна различными способами и с применением различных комплектов землеройных и землеройно-транспортных машин.

3

2. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КАРТ НА РАЗРАБОТКУ ВЫЕМОК

2.1. Технологическая карта на разработку выемки экскаватором прямая лопата с транспортировкой грунта в насыпь автосамосвалами

2.1.1. Область применения

Технологическая карта предусматривает разработку выемок одноковшовыми экскаваторами с рабочим оборудованием прямой лопатой и емкостью ковша 0,5…1,25 м3, с погрузкой грунта I–IV групп на автосамосвалы и транспортированием его для укладки в насыпь, кавальер или отвал.

Во всех случаях применения технологической карты необходима привязка ее к конкретным условиям производства работ.

2.1.2. Указания по технологии строительного процесса

Обоснование и выбор вида экскаваторной проходки. Основной зада-

чей проектирования экскаваторных проходок при разработке выемок экскаватором прямая лопата является размещение боковых и лобовых проходок в продольном и поперечном сечениях разрабатываемого массива по всей длине выемки. Однако для этого сначала необходимо обосновать и выбрать вид экскаваторной проходки, затем рассчитать геометрические размеры забоя и только после этого переходить непосредственно к проектированию проходок.

Условия работы одноковшовых экскаваторов в забоях и различные виды проходок детально рассматриваются в учебнике [1]. Для обоснованного выбора того или иного вида проходки и соответственно забоя необходимо учитывать следующие особенности производства работ.

При разработке бокового забоя угол поворота экскаватора значительно меньше, чем при лобовом. Кроме того, удобнее подача транспортных средств, их погрузка, возможность организации сквозного движения транспорта. Все это ведет к увеличению производительности экскаватора. Однако в этом случае объем грунта, разрабатываемого с одной стоянки, уменьшается и, как правило, возрастает число передвижек экскаватора.

Лобовой забой позволяет разрабатывать с одной стоянки значительно больший объем грунта, благодаря чему сокращается число передвижек экскаватора. Недостатком этого забоя является необходимость подачи транспортных средств по дну проходки задним ходом и установки их сзади экскаватора, что вызывает существенное увеличение угла поворота и, следовательно, снижение производительности экскаватора.

4

В практике железнодорожного строительства более широкое применение при разработке выемок и карьеров получили боковые проходки с погрузкой грунта на транспортные средства. В то же время в самом начале процесса вскрытия выемки часто оказывается целесообразным первые од- ну-две проходки устраивать лобовыми, по дну которых в дальнейшем будут подаваться под погрузку транспортные средства. Аналогичная целесообразность возникает и при разработке короткой, но довольно глубокой выемки с крутыми склонами, препятствующими движению транспортных средств.

Указанные обстоятельства необходимо учитывать при проектировании экскаваторных проходок.

Расчет экскаваторного забоя. После того, как выбран вид экскаваторной проходки, приступают к расчету основных геометрических размеров забоя, разрабатываемого конкретным экскаватором с известными его техническими характеристиками, приведенными в первой части методических указаний [2, прил. 1, табл. 2] или в прил. 1 настоящих методических указаний.

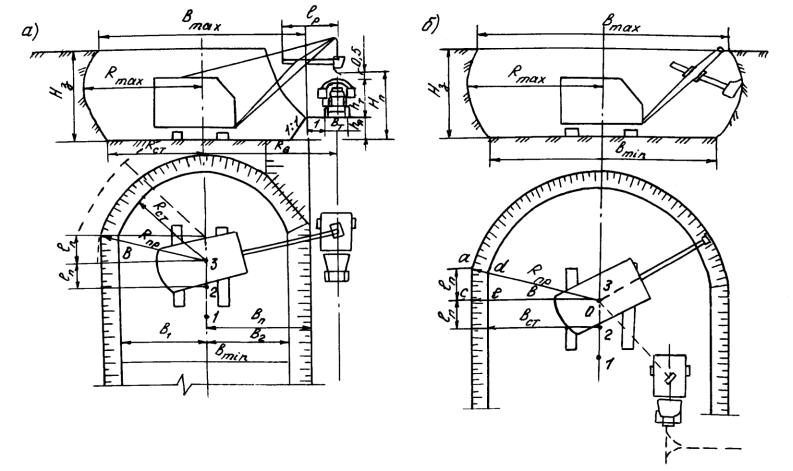

Расчетные схемы бокового и лобового забоев приведены на рис. 2.1. Боковой забой может быть двухъярусным или одноярусным. В первом случае (рис. 2.1,а) транспортные средства располагаются выше уровня стоянки экскаватора, во втором – на одном уровне с экскаватором.

Для того чтобы построить в масштабе поперечный профиль забоя, необходимо определить (см. рис. 2.1):

наибольшую ширину забоя Вmax (ширину забоя по верху); наименьшую ширину забоя Вmin (ширину забоя по дну); наибольшую глубину забоя Hз (берется из технической характери-

стики экскаватора);

величину превышения hя погрузочного пути над уровнем стоянки экскаватора (для бокового двухъярусного забоя);

максимальный радиус копания Rmax на уровне напорного вала экскаватора (берется из технической характеристики экскаватора).

Для бокового забоя величина Вmax, как видно из расчетной схемы (см. рис. 2.1,а), составит

Вmax = В + Вп ,

где В – расстояние от оси стоянки экскаватора до верхней кромки забоя; Вп – расстояние от оси стоянки экскаватора до бровки у погрузочного

пути.

Из расчетной схемы следует, что

B

Rпр2 lп2 ;

Rпр2 lп2 ;

Вп = Rв – (bт/2 + 1м).

5

6

Рис. 2.1. Схемы экскаваторных забоев, разрабатываемых экскаватором прямая лопата: а – боковой двухъярусный забой; б – лобовой забой;

1–3 – номера стоянок экскаватора

Здесь Rпр – практический радиус копания. В курсовом проекте можно принимать

Rпр ≈ (0,85…0,90) ∙ Rmax,

где Rmax – наибольший радиус копания на уровне напорного вала экскаватора (принимается из технической характеристики экскаватора);

lп – длина передвижки экскаватора,

lп 0,75 lр ,

где lр – длина рукояти экскаватора (принимается из технической харак-

теристики);

Rв – радиус выгрузки при наибольшей высоте выгрузки (принимается из технической характеристики экскаватора);

bт – ширина колеи транспортных средств (принимается по справочным данным);

1 м – запас из условия необрушения откоса яруса.

Наименьшая ширина бокового забоя Вmin составит (см. рис. 2.1,а):

Вmin = B1 + B2,

где B1 – расстояние от оси стоянки экскаватора до подошвы откоса забоя. В курсовом проекте для двухъярусного бокового забоя можно при-

нимать

B1 Rст ,

где Rст – радиус копания на уровне стоянки экскаватора (принимается из технической характеристики);

B2 – расстояние от оси стоянки экскаватора до нижней кромки откоса яруса.

Как видно из рис. 2.1,а, расстояние

B2 = Bп + hя,

где hя – высота яруса (превышение уровня погрузочного пути над уровнем стоянки экскаватора).

В свою очередь

hя = Hт – (hт + 0,5 м),

где Hт – наибольшая высота выгрузки грунта из ковша экскаватора;

hт – высота автосамосвала до верха кузова (принимается по справочнику);

0,5 м – запас высоты над бортом автосамосвала, учитывающий неровности пути и возможность погрузки грунта "с шапкой".

При расчете параметров лобового забоя наибольшая ширина забоя Bmax, как это следует из расчетной схемы (рис. 2.1,б), будет равна:

Bmax = 2B = 2

Rпр2 lп2 ,

Rпр2 lп2 ,

7

а величина Вmin = 2Bст.

Из подобия треугольников oac и ode следует, что

Bст/В = Rст/ Rпр,

откуда

Bст = В ∙ (Rст/ Rпр) .

Выполнив необходимый расчет забоя, на листе миллиметровой бумаги в масштабе 1:100 или 1:200 вычерчивают его поперечное сечение и план. Затем поперечный профиль забоя переносится на более плотную бумагу или картон и по нему вырезается шаблон для проектирования экскаваторных проходок.

Проектирование поперечного и продольного профилей экскаватор-

ных проходок. Основная цель проектирования заключается в размещении проходок на поперечных сечениях и продольном профиле заданного участка выемки.

Для этого на продольном профиле выемки намечаются одно-два сечения в наиболее характерных местах, а затем в масштабе, одинаковом с тем, в котором сделан шаблон забоя, вычерчиваются указанные поперечные сечения выемки. Накладывая построенный шаблон забоя на поперечный профиль выемки, намечают различные варианты размещения прохо-

док (рис. 2.2).

При этом, с точки зрения технологии производства работ, вскрытие выемки целесообразно начинать с устройства первой или пионерной лобовой проходки траншеи, которая в дальнейшем используется как временный путь для движения автосамосвалов или другого вида транспорта. Поэтому ее ширина по низу должна быть не менее 4 м [3]. Глубина пионерной траншеи зависит от соотношения глубины выемки Нв и высоты яруса hя, определяемого как

n = (Нв – 0,2)/hя,

где n – расчетное количество ярусов.

При n, равном целому числу, пионерная траншея фактически становится первой лобовой проходкой, разрабатываемой в соответствии с имеющимся шаблоном экскаваторного забоя. Если величина n оказывается не кратной целому числу, то глубина пионерной траншеи определяется из выражения:

hп.т = Нв – nhя – 0,2 м,

где n – целое число ярусов.

Пионерные траншеи глубиной до 1,0–1,5 м целесообразно разрабатывать бульдозером или скрепером. Эти же машины рекомендуется использовать и для разработки участков выемки от нулевой отметки до глубины 2 м, так как применять экскаватор в подобных местах неэффективно.

8

Рис. 2.2. Варианты размещения проходок на поперечных сечениях выемки:

а– с пионерной траншеей (ПТ) по оси выемки;

б– с пионерной траншеей со стороны откоса;

в– то же, с двумя пионерными траншеями; 1–8 – номера экскаваторных проходок;

Н – недобор грунта до проектной отметки, учитывающий последующую нарезку сливной призмы (принимается равным 0,2 м)

Выбирая наилучший вариант размещения проходок на поперечном профиле выемки, необходимо учитывать следующие рекомендации [3]:

число проходок должно быть по возможности минимальным; более предпочтительной является разработка выемки (карьера) боко-

вым забоем с погрузкой грунта в транспортные средства, располагаемые на уровне стоянки экскаватора;

наименьшая высота (глубина) забоя должна быть не менее 1/3 высоты до напорного вала экскаватора;

недобор грунта на откосах не должен превышать 8–10% от площади поперечного сечения выемки.

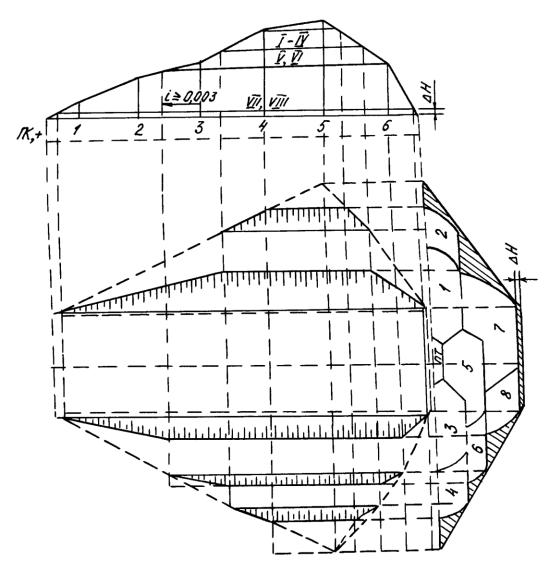

Далее вычерчивают продольный профиль заданного участка в масштабе горизонтальном 1:5000, 1:2500 и вертикальном, равном масштабу шаблона забоя.

9

Проектирование продольного профиля экскаваторных проходок начинается с разбивки массива выемки на ярусы с учетом рельефа местности и вида грунта. Так, если выемка имеет пологие продольные склоны и уклон проектной линии более 0,003, то целесообразно разбить ее на ярусы, расположенные параллельно проектной линии. При этом подошва нижнего

яруса должна располагаться с некоторым превышением Н над проектной линией (рис. 2.3), учитывающим высоту сливной призмы с минимальным запасом на планировочные работы.

Рис. 2.3. Схема размещения экскаваторных проходок на поперечном сечении, продольном профиле и плане выемки:

1–8 – номера проходок на поперечном сечении выемки; I–VIII – номера проходок на продольном профиле выемки

10