Zem_rab_ch2

.pdfВ случае, когда выемка имеет крутые склоны, исключающие движение по ней экскаватора и транспортных средств, более эффективной оказывается разбивка ее лучевыми или веерообразными проходками, направленными под углом к проектной линии. При этом крутизна уклонов для передвижения экскаватора и транспорта не должна превышать 17–24 .

Длинные выемки с большими рабочими отметками могут разрабатываться одновременно с двух концов. В подобных случаях наиболее целесообразной оказывается разбивка на ярусы ломаного профиля, состоящего из двух концевых участков веерообразного профиля и центрального участка с параллельными ярусами. Все эти и другие случаи расположения проходок на продольном профиле выемки приведены в учебнике [1], а ниже (см. рис. 2.3) дан конкретный пример решения этой задачи для одного из поперечников, рассмотренных ранее (см. рис. 2.2,а), и участка продольного профиля.

Как видно из рис. 2.3, план выемки с размещенными на ней проходками фактически представляет из себя третью проекцию, построенную (восстановленную) по известным двум. При этом все проходки пронумерованы с учетом последовательности их разработки, а недобор грунта определяется заштрихованными треугольниками на поперечном сечении выемки.

Технология производства экскаваторных работ. Технологический процесс состоит из разработки грунта в забое экскаватором прямая лопата, погрузки его на автосамосвалы или другие транспортные средства, перемещения и разгрузки грунта в насыпь, кавальер или отвал, послойного разравнивания грунта бульдозером и уплотнения специальными уплотняющими средствами (катками, уплотняющими машинами и др.).

Разработка выемки ведется отдельными проходками в соответствии с ранее составленной схемой их размещения (см. рис. 2.3) и в пределах конкретного рабочего участка продольного профиля.

Типовая технологическая схема производства работ для рассматриваемого примера приведена на рис. 2.4.

При выполнении курсового проекта необходимая грузоподъемность автосамосвалов, технические характеристики и ориентировочное число самосвалов в составе экскаваторного комплекта можно принимать из первой части методических указаний [2, прил. 1]. Точное количество транспортных средств определяют расчетом для каждого конкретного случая с учетом фактических условий работы и дальности возки:

N = Tц / tп = (tп + tгр.х + tp + tм.р + tпор.х

где N – искомое число транспортных средств; tп – продолжительность погрузки, мин;

tгр.х, tпор.х – соответственно продолжительность груженого и порожнего хода автосамосвала;

11

tp – продолжительность разгрузки, мин;

tм.р, tм.п – время на маневры автосамосвала соответственно при разгрузке и погрузке, мин.

Рис. 2.4. Схема разработки выемки экскаватором прямая лопата

Задаваясь средней скоростью движения автосамосвала Vср [2] и дальностью возки l, можно записать:

N= (2 l/Vср + tп + tp + tм.р + tм.п) / tп .

Вкурсовом проекте продолжительность отдельных операций, точное

значение которых устанавливается хронометражем, принимается ориентировочно следующей:

tп = 1,5 мин, tp = 1 мин, tм.р = tм.п = 1,5 мин.

12

Из приведенной формулы следует, что очередной автосамосвал должен прибыть к месту загрузки его грунтом не позднее времени окончания загрузки предыдущего автосамосвала.

При возникновении систематических простоев экскаватора в ожидании прибытия автосамосвалов к месту погрузки следует проверить элементы затрат времени, необходимых для выполнения рейса, и увеличить число автосамосвалов. При простоях транспорта в ожидании погрузки следует принять меры к ускорению работы экскаватора или уменьшить число транспортных средств.

В курсовом проекте в качестве индивидуального задания может быть поставлена задача расчета оптимального количества транспортных средств с применением современных математических методов, например теории массового обслуживания.

Техника безопасности. При производстве работ одноковшовым экскаватором с погрузкой грунта на автосамосвалы и транспортированием его в насыпь необходимо соблюдать следующие основные правила техники безопасности.

Экскаватор во время работы должен устанавливаться на спланированной площадке. Запрещается подкладывать под гусеницы бревна, камни и другие предметы.

Запрещается находиться под ковшом или стрелой экскаватора, выполнять работы со стороны забоя. Посторонним лицам запрещается находиться в радиусе действия экскаватора. Во время перерывов в работе ковш следует опускать на землю.

За участками забоя, где возможны оползни и обрушения грунта, должно устанавливаться постоянное наблюдение. Участки должны ограждаться, а работа на них разрешается только после их осмотра мастером или прорабом и получения письменного разрешения на производство работ.

При работе экскаватора в темное время суток место выгрузки грунта и забой должны иметь хорошее освещение.

Грунт на автосамосвалы следует грузить только со стороны заднего или бокового борта самосвала. Запрещается проносить ковш с грунтом и без грунта над кабиной. Водитель автосамосвала во время погрузки должен выходить из кабины.

Находящийся под погрузкой автосамосвал должен быть заторможен. Во время погрузки людям запрещается находиться между экскаватором и транспортным средством.

13

2.1.3. Указания по организации труда

Разработка выемки экскаватором прямая лопата с погрузкой грунта на автосамосвалы, транспортированием его в насыпь осуществляется комплексной бригадой в зависимости от емкости ковша экскаватора и дальности транспортирования грунта.

Вцелях более полной загрузки машин и механизмов работу целесообразно организовывать в две смены с использованием передвижной электростанции для освещения места работ в темное время суток.

Вначале каждой смены машинисты и водители машин обязаны проверить готовность машин к работе, устранить мелкие неисправности, заправить машину горючим и водой. А в конце смены сообщить механику (помощнику машиниста) о замеченных неисправностях.

Участок производства работ обеспечивается вагончиками для мастера, кладовой инструмента и инвентаря, отдыха рабочих и приема пищи, а также питьевой и технической водой, медицинской аптечкой, средствами связи.

2.1.4.Материально-технические ресурсы

Материально-технические ресурсы включают ведущие и комплек-

тующие машины и механизмы, геодезические инструменты, инвентарь, определяемые на основе разработанных ранее технологических процессов (п. 2.1.1) и представленные в табличной форме (табл. 2.1).

2.1.5.График выполнения производственного процесса по разработке выемки экскаватором прямая лопата

На основании разработанной ранее технологии и организации строительного процесса (п. 2.1.1) в типовой технологической карте обычно приводится почасовой график выполнения работ в течение смены. В условиях курсового проектирования вместо указанного графика разрабатывается календарный график производства земляных работ на весь заданный участок. Методика его проектирования детально рассматривается в разд. 5.

2.1.6. Калькуляция затрат труда

Основными нормативными документами для составления калькуляции затрат труда обычно являются нормы времени и расценки в соответствии со сборниками ЕНиР, ВНиР, ценниками и др. Учитывая, что при разработке первой части проекта широко использовались графики единичной

14

стоимости производства земляных работ, калькуляцию затрат труда к технологической карте в курсовом проекте можно не составлять.

2.1.7. Технико-экономические показатели

Технико-экономические показатели определяются на основании календарного графика производства земляных работ и их стоимости, подсчитанной в первой части проекта. Методика расчета технико-экономических показателей изложена в разд. 6. Результаты определения основных техни- ко-экономических показателей привести в табличной форме (табл. 2.2).

|

|

|

|

Т а б л и ц а 2.1 |

||

|

Материально-технические ресурсы |

|||||

|

|

|

|

|

|

|

№ |

Наименование |

Тип |

Марка |

Количество |

Примечание |

|

п/п |

||||||

|

|

|

|

|

||

|

|

|

|

|

|

|

1 |

Экскаватор |

|

|

|

|

|

|

|

|

|

|

|

|

2 |

Автосамосвалы |

|

|

|

|

|

|

|

|

|

|

|

|

3 |

Бульдозер |

|

|

|

|

|

|

|

|

|

|

|

|

4 |

Автогрейдер |

|

|

|

|

|

|

|

|

|

|

|

|

5 |

Пневмоколесный каток |

|

|

|

|

|

|

или уплотняющая машина |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

Передвижная электростанция |

|

|

|

|

|

|

мощностью 5–7 кВт |

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а 2.2

Технико-экономические показатели

Наименование |

Единица |

На весь объем |

На единицу объема |

|

показателей |

измерения |

|||

|

|

|||

|

|

|

|

|

Срок производства работ |

дни |

|

|

|

|

|

|

|

|

Трудоемкость работ |

чел.-дни |

|

|

|

Себестоимость |

руб. |

|

|

|

|

|

|

|

2.1.8.Карта операционного контроля качества разработки выемки экскаватором прямая лопата

При разработке карты операционного контроля качества производства земляных работ при сооружении железнодорожного земляного полотна пользоваться данными, приведенными в разд. 7 настоящих методических указаний.

15

2.2. Технологическая карта на разработку выемки экскаватором-драглайном с транспортировкой грунта

внасыпь автосамосвалами

2.2.1.Область применения

Технологическая карта предусматривает разработку выемок экскава- торами-драглайнами с ковшом емкостью 0,8…1,5 м3 с погрузкой грунта в автосамосвалы и его транспортировкой в насыпь или отвал. Наиболее эффективно применять драглайны при сравнительно небольших рабочих отметках выемок – до 3,5–5,0 м.

2.2.2. Указания по технологии строительного процесса

Проектирование экскаваторных проходок. Основная задача проек-

тирования заключается в предварительной разбивке массива выемки на отдельные проходки, разрабатываемые экскаватором-драглайном. При этом в зависимости от рабочих отметок выемки проходки могут располагаться в один или несколько ярусов по глубине.

Разработка выемок драглайнами может вестись двумя способами: проходками с торцовым забоем, когда экскаватор перемещается

вдоль оси выемки в пределах разрабатываемой им полосы; проходками с боковым забоем, когда экскаватор перемещается за

пределами разрабатываемой им полосы.

По сравнению с боковым забоем торцовый имеет преимущество, так как за одну проходку возможно разрабатывать грунт на полосе шириной 1,8–1,9 наибольшего радиуса копания, а также регулировать в больших пределах крутизну бокового откоса проходки. Кроме того, глубина торцового забоя может быть значительно больше глубины бокового. Поэтому разработку грунта драглайнами с погрузкой в автосамосвалы рекомендуется вести проходками с торцовым забоем со средней величиной угла поворота стрелы не более 90 .

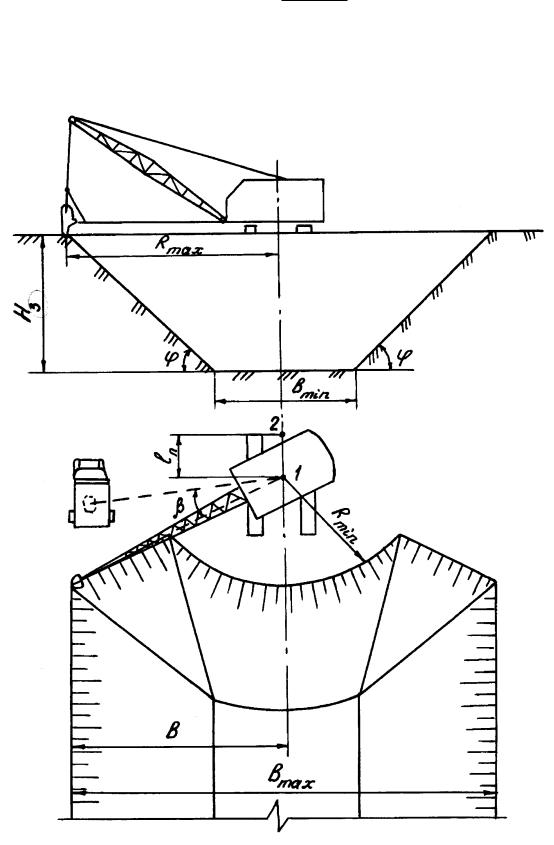

Расчет экскаваторного забоя. При разработке массива грунта торцовым забоем первая проходка имеет вид, представленный на рис. 2.5, вторая и последующие проходки – на рис. 2.6.

Размеры забоя для драглайна зависят от тех же параметров, что и для экскаватора прямая лопата (п. 2.1.2). Для того чтобы построить шаблон экскаваторной проходки с торцовым забоем, необходимо определить значения Bmax и Bmin, то есть соответственно ширину забоя по верху и по дну проходки (см. рис. 2.5). Как следует из приведенной схемы забоя, величина Bmax = 2B, где B – расстояние от оси стоянки экскаватора до верхней бровки бокового откоса. Это расстояние определяется по формуле:

16

B =

Rпр2 lп2 ,

Rпр2 lп2 ,

где Rmax – наибольший радиус копания экскаватора; lп – длина передвижки экскаватора.

Рис. 2.5. Схема торцового забоя первой проходки экскаватора-драглайна

17

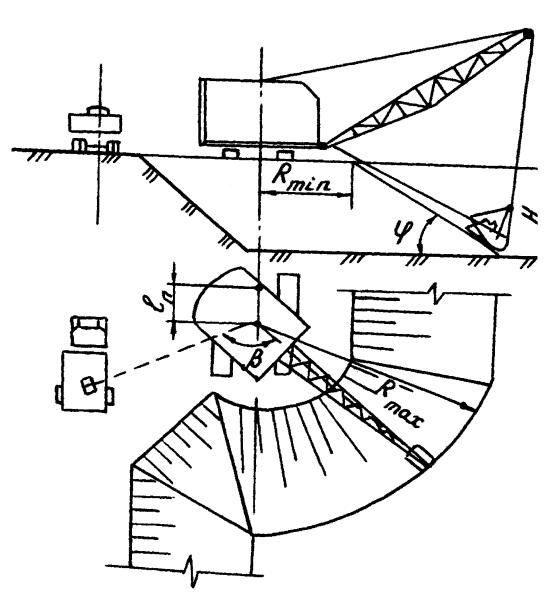

Рис. 2.6. Схема торцового забоя при второй и последующих проходках экскаватора-драглайна

Величина Rmax может приниматься по справочным данным [2, прил. 1].

Значение рабочей передвижки экскаватора, как видно из расчетных схем (см. рис. 2.5, 2.6), можно найти из выражения:

lп = Rmax – (Rmin + Hз/tgφт),

здесь Rmin – минимальный радиус копания на уровне стоянки экскаватора; его значение определяется условиями устойчивости экскаватора.

Для экскаватора с емкостью ковша q до 0,5 м3 может приниматься Rmin = M/2 +1 м, а для экскаваторов с большей емкостью ковша Rmin = M/2 +1,5 м (M – длина продольной базы ходовой части экскаватора).

18

Величина M в курсовом проекте может приниматься равной:

2,7 м при q 0,65 м3;

2,8 м при q = 0,8 м3;

3,0 м при q = 1,0…1,5 м3;

Hз – наибольшая глубина копания; принимается по справочным данным [2, прил. 1];

φт – угол наклона торцового откоса к горизонту, принимаемый для грунтов I, II, III групп равным соответственно 50 , 40 , 30 .

Для упрощения расчетов в курсовом проекте допускается принимать

угол φт 45 .

Ширина забоя по дну проходки

Bmin = Bmax – 2 ∙ Hз / tg б ,

б – угол наклона бокового забоя проходки к горизонту.

Вкурсовом проекте можно принимать б 45 …60 .

После того, как выполнен расчет забоя, его вычерчивают на листе миллиметровки в масштабе 1:100 или 1:200 (для выемок глубиной более 7–8 м) в двух проекциях – плане и поперечном сечении, затем последняя переносится на более плотную бумагу или картон и по контуру забоя вырезается шаблон для проектирования экскаваторных проходок.

Проектирование поперечного и продольного профилей экскаватор-

ных проходок. Сущность и методика проектирования аналогичны той, которая изложена в п. 2.1.2.

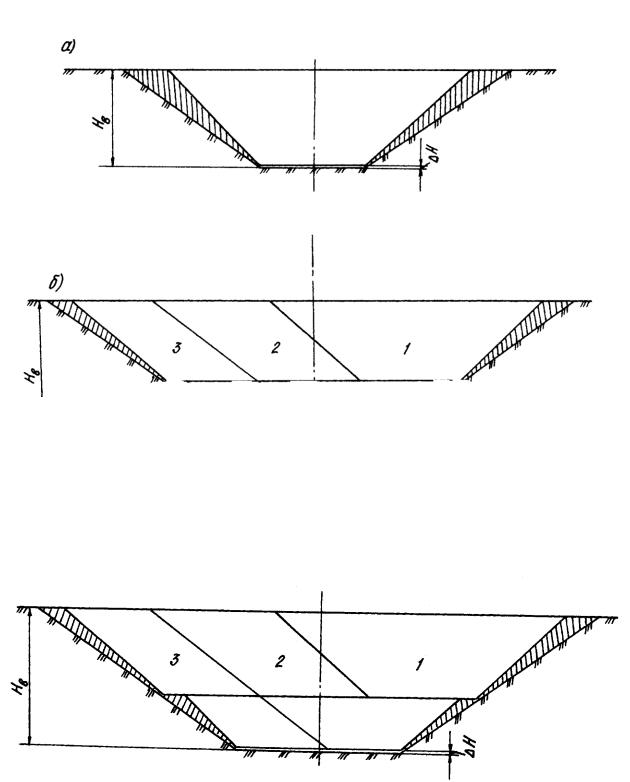

Благодаря тому, что драглайны обладают значительно большим, чем экскаваторы прямая лопата, радиусом копания, разгрузки и высотой разгрузки, во многих случаях в процессе проектирования выявляется возможность разработки выемки до проектной отметки одной единственной торцовой проходкой (рис. 2.7,а) либо несколькими последующими торцовыми проходками (рис. 2.7,б). При этом последующие торцовые проходки отличаются от первой тем, что один из их боковых откосов образуется предыдущей проходкой.

Значительно реже, при большой глубине выемок, проектируется двухъярусная их разработка (рис. 2.8). В любом случае общие принципы размещения проходок остаются такими же, как и для экскаватора прямая лопата (п. 2.1.2). Это касается прежде всего недобора выемки по глубине

на величину H = 0,2 м (высота сливной призмы и допуск 0,05 м на неточность работы).

Как видно из схем на рис. 2.7, 2.8, из-за более крутых откосов шаблона забоя на откосах выемок будет оставаться недобор, величина которого не должна превышать 10%. Доработка откосов до проектного очертания

19

может осуществляться тем же драглайном при производстве планировочных работ.

Рис. 2.7. Схема размещения проходок драглайна на поперечном сечении выемки:

а – при разработке выемки одной торцовой проходкой;

б– при разработке выемки тремя торцовыми проходками;

1–3 – номера проходок

Рис. 2.8. Схема двухъярусного расположения проходок: 1–5 – номера проходок драглайна

20