- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 5. Уплотнения вращающихся валов

5.1. Сальниковые уплотнения

Узел уплотнения вала является чрезвычайно ответственным, особенно при работе с ядовитыми и взрывоопасными средами и в аппаратах, работающих под вакуумом [19].

Сальниковые уплотнения (рис. 5.1) широко применяют в аппаратах, работающих под давлением Pизб≤0,6 МПа, и при температуре в аппарате до 200°C. В аппаратах повышенного давления применяют сальники с большой высотой набивки и принудительной подачей масла под давлением, которое подводится в кольцо, расположенное между двумя слоями набивки, и обеспечивает не только смазку сальника, но и служит гидравлическим затвором (основные размеры - см. табл. 5.1),

В качестве набивок широко используют промасленные асбестовые или хлопчатобумажные шнуры круглого и квадратного сечения и материалы на основе фторопласта (ФУМ).

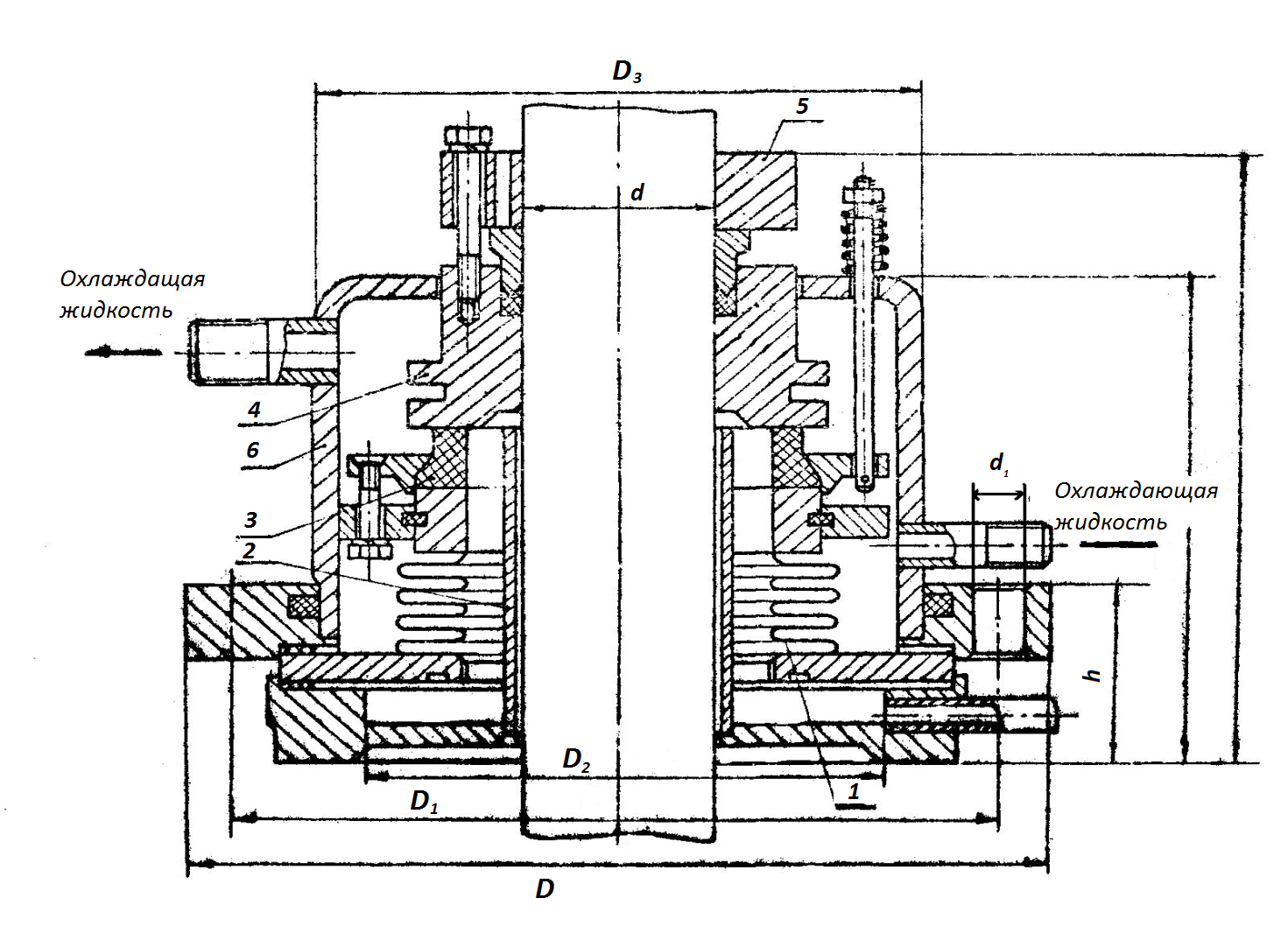

В последние годы широкое распространение находят торцовые уплотнения (рис. 5.2 ).

Основной элемент торцового уплотнения состоит на двух колец - подвижного (вращающегося) и неподвижного, которые прижимаются друг к другу по торцовой поверхности с помощью пружин.

Таким образом, в отличие от натяжных сальников, в которых уплотнение осуществляется на цилиндрической поверхности вала, в торцовом герметичность обеспечивается путем контакта двух кольцевых поверхностей. Подвижное кольцо связывается с валом, неподвижное кольцо – с корпусом аппарата.

Торцовые уплотнения обладают рядом существенных преимуществ: они работают с незначительной утечкой газа; в период нормальной работы не требуют обслуживания; правильно подобранные торцевые уплотнения отличаются большой устойчивостью и долговечностью. Самый ответственный элемент торцевого уплотнения - пара трения. Обычно одно кольцо изготовляют из более твердого материала. Haиболее широко применяются следующие материалы в различии комбинациях: кислотостойкая сталь, бронза, керамика, графит, фторопласт и твердая резина. Основные размеры торцового уплотнения приведены в табл. 5.2.

Трущиеся поверхности должны быть отшлифованы и тщательно притёрты. Одинарное торцовое уплотнение состоит из следующих основных деталей: сильфона 1, приваренного к стакану 2 и неподвижному кольцу, вращающегося кольца 3 и водила 5. Трущиеся кольца закрыты кожухом 6, связанным с фланцем. Водило крепится на валу аппарата и связано винтами с подвижной втулкой 4. В корпус сальников подаётся охлаждающая жидкость, которая служит также смазкой трущейся пары.

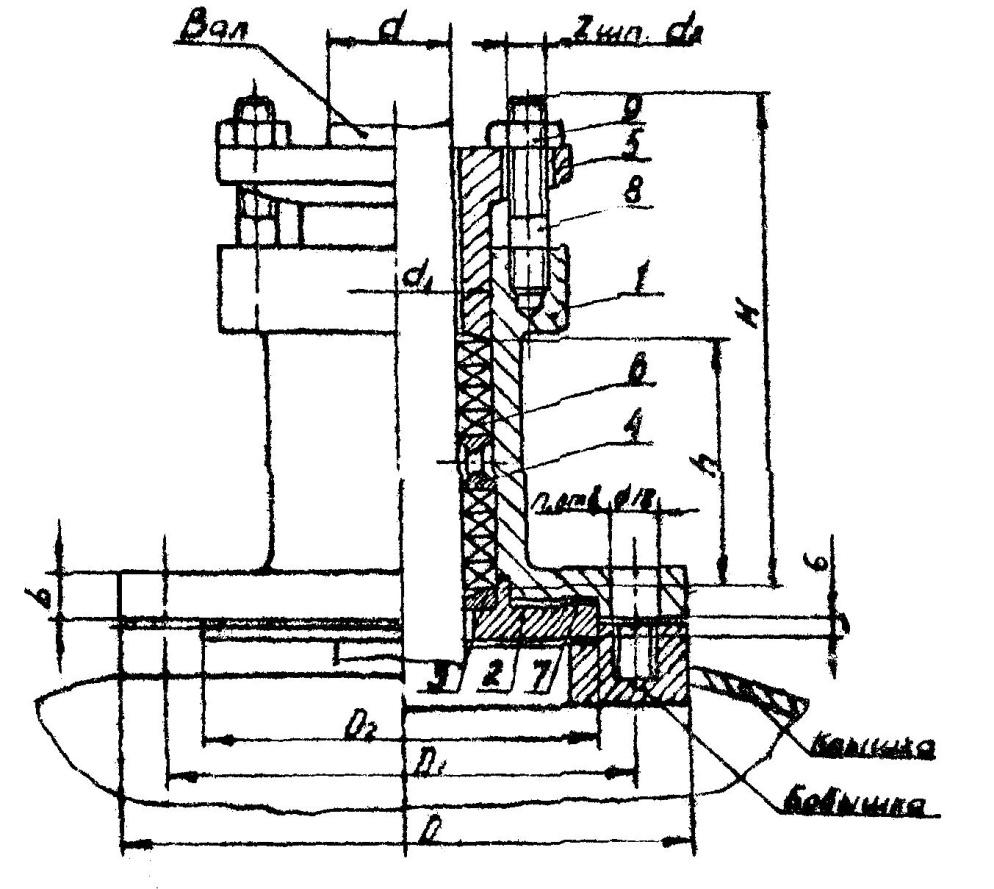

Рис. 5.1.

Сальниковые уплотнения типов I A и II A

1 – корпус; 2 – кольцо опорное; 3 – кольцо; 4 – фонарь;

5 – втулка нажимная; 6 – набивка; 7 – прокладка;

8 – шпилька; 9 – гайка

Область применения: давление в аппарате избыточное (РИ)

не более 0,6 МПа; температура в аппарате (t) до 200oC

Таблица 5.1

Основные размеры (мм) сальниковых уплотнений типов I A и II A по ОСТ 26-01-1247-75

|

d, мм |

D, мм |

D1, мм |

D2 (пред. откл. по НВ), мм |

d1 (пред. откл. по НВ), мм |

d2, мм |

n1, мм |

z, мм |

H, мм |

h, мм |

b, мм |

Масса, кг |

|

40 |

135 |

150 |

128 |

60 |

М12 |

4 |

2 |

180 |

90 |

15 |

7,5 |

|

50 |

205 |

170 |

148 |

70 |

М12 |

4 |

2 |

190 |

105 |

15 |

8,5 |

|

65 |

235 |

200 |

178 |

90 |

М12 |

8 |

2 |

220 |

105 |

15 |

14 |

|

80 |

260 |

225 |

202 |

105 |

М12 |

8 |

4 |

225 |

110 |

18 |

17,5 |

|

95 |

290 |

255 |

232 |

120 |

М12 |

8 |

4 |

230 |

110 |

18 |

27 |

|

110 |

315 |

280 |

258 |

140 |

М16 |

8 |

4 |

265 |

130 |

18 |

37 |

|

130 |

340 |

305 |

282 |

160 |

М16 |

8 |

4 |

265 |

130 |

18 |

- |

Примечания:

1. Тип IА – сальник с подводом смазки или уплотняющей жидкости к валу без автоматического поджима набивки.

2. Тип IIА – сальник с подводом смазывающей циркулирующей жидкости к валу без автоматического поджима набивки.

3. Пример условного обозначения сальникового уплотнения без автоматического поджима с подводом смазки или уплотняющей жидкости к валу диаметром 40 мм. с использованием опорного кольца из стали Ст.3 по ГОСТ 380-71: Сальник ТА40 – У ОСТ 26-01-1247-75.

5.2. Торцовое уплотнение

Рис. 5.2.

Торцовое уплотнение:

1 – сильфон; 2 – стакан; 3 – вращающееся кольцо;

4 – подвижная втулка; 5 – водило; 6 – кожух

Таблица 5.2

Основные размеры торцовых уплотнений

|

d, мм |

D, мм |

D1, мм |

D2, мм |

D3, мм |

H, мм |

H1, мм |

h, мм |

d1, мм |

Масса, кг |

|

50 |

270 |

240 |

165 |

235 |

260 |

220 |

60 |

18 |

50 |

|

65 |

270 |

240 |

165 |

235 |

260 |

220 |

60 |

18 |

50 |

|

80 |

330 |

280 |

195 |

275 |

280 |

230 |

70 |

87 |

60 |

|

95 |

330 |

280 |

195 |

275 |

280 |

230 |

70 |

87 |

75 |

|

110 |

360 |

310 |

225 |

300 |

290 |

250 |

70 |

87 |

90 |

|

130 |

395 |

340 |

225 |

340 |

290 |

250 |

75 |

90 |

100 |

5.3. Расчет уплотнений

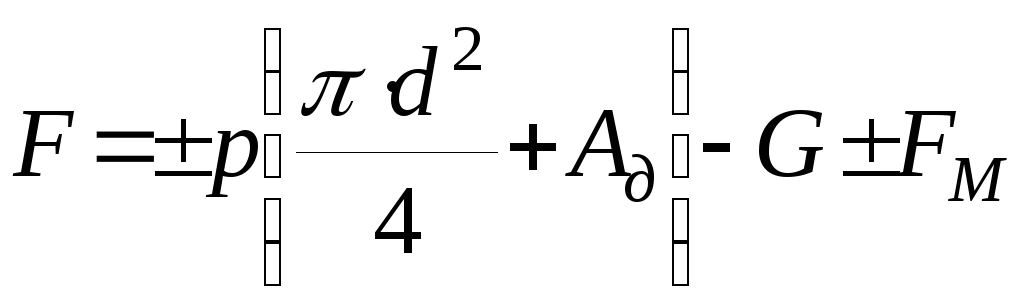

Расчетное осевое усилие определяется по формуле

,

,

где

![]() –

избыточное давление в аппарате (со

знаком плюс) или вакуум (со знаком минус),

Па;

–

избыточное давление в аппарате (со

знаком плюс) или вакуум (со знаком минус),

Па;

![]() – диаметр

вала мешалки в области уплотнения, м;

– диаметр

вала мешалки в области уплотнения, м;

![]() –

дополнительная

площадь в уплотнении (табл. 5.3),

воспринимающая

осевую силу давления;

–

дополнительная

площадь в уплотнении (табл. 5.3),

воспринимающая

осевую силу давления;

![]() – вес

вращающихся частей (мешалка, вал,

соединительные муфты), Н;

– вес

вращающихся частей (мешалка, вал,

соединительные муфты), Н;

![]() – осевая

гидродинамическая сила мешалки, берётся

со знаком плюс при направлении вверх,

Н.

– осевая

гидродинамическая сила мешалки, берётся

со знаком плюс при направлении вверх,

Н.

Таблица 5.3

Дополнительная

площадь в торцовых уплотнениях

воспринимающая давление

![]() ∙10-4

, м2

∙10-4

, м2

|

Тип уплотнения |

Диаметр

вала,

|

|||||

|

50 |

65 |

80 |

95 |

110 |

130 |

|

|

ТД, ТДП |

25 |

32,5 |

45,0 |

48,2 |

60 |

69,6 |

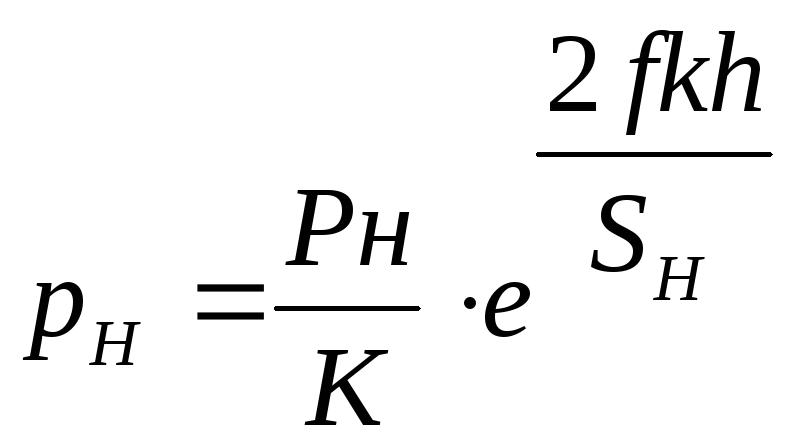

По указанию руководителя выполняется проверочный расчет сальникового уплотнения при использовании его в проектируемом аппарате.

Рис. 5.3.

Схема к расчету сальникового уплотнения:

1 – вал; 2 – втулка нажимная; 3 – набивка; 4 – корпус; 5 – шпилька

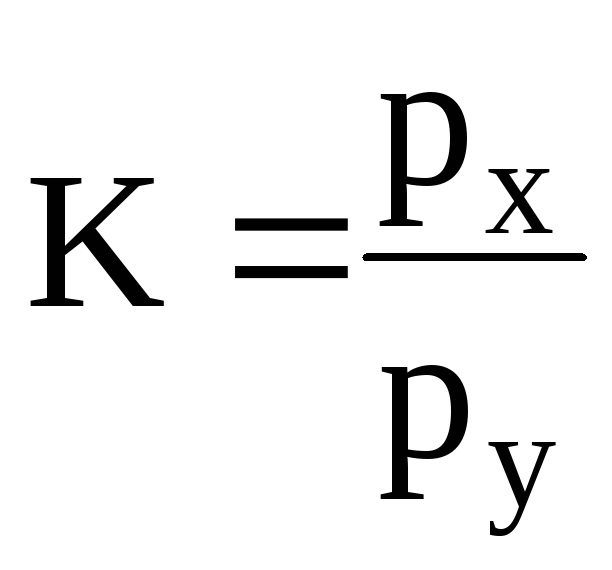

В каждой точке набивки одновременно действуют осевое давление Px и боковое давление Py. Эти давления связаны соотношением Px = kPy.

Предполагается, что герметичность уплотнения будет обеспечена, если давление в баке набивки на вал рх в её нижней части будет не менее избыточного давления среды рU (рис. 5.3). При этом требуемое давление втулки на сальниковую набивку будет равно

, (5.1)

, (5.1)

где

– коэффициент бокового давления

сальниковой, набивки;

– коэффициент бокового давления

сальниковой, набивки;

![]() – давление нажимной втулки на набивку,

Па;

– давление нажимной втулки на набивку,

Па;

![]() – коэффициент

трения между набивкой и валом, набивкой

и стенкой камеры (среднее значение);

– коэффициент

трения между набивкой и валом, набивкой

и стенкой камеры (среднее значение);

![]() – толщина

набивки,

– толщина

набивки,

![]() ;

;

![]() – высота

набивки, м;

– высота

набивки, м;

d, dк – соответственно диаметр вала и камеры, м.

Рекомендуемые значения коэффициентов: набивка АП во ГОСТ 5152-66 (асбестовая с антифрикционной добавкой, tmax=300°С) к=0,3; f=0,1. Набивка АСТ по ГОСТ 5152-66 (асбестовая, пропитанная с суспензией фторопласт - 4 с тальком, tmax=300°С) к=0,5, f=0,1.

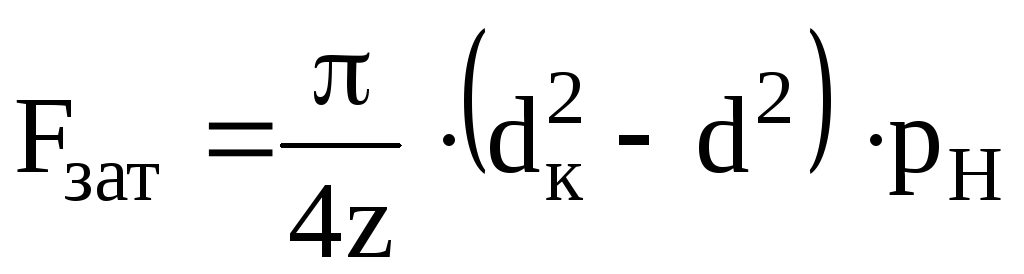

Усилие затяжки шпилек нажимной втулки находится по формуле

, (5.2)

, (5.2)

где z – число шпилек.

Шпильки проверяются на прочность по условию

![]() , (5.3)

, (5.3)

где

![]() –

расчетное напряжение, Па;

–

расчетное напряжение, Па;

1,3 – коэффициент, учитывающий напряжения кручения, возникавшие при затяжке шпилек;

![]() – внутренний

диаметр резьбы, м;

– внутренний

диаметр резьбы, м;

![]() – усилие

затяжки шпильки, Н;

– усилие

затяжки шпильки, Н;

![]() –

допускаемое

напряжение на растяжение для материала

шпильки, Па.

–

допускаемое

напряжение на растяжение для материала

шпильки, Па.