- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 3. Расчет элементов механического перемешивающего устройства

3.1. Типы и параметры мешалок

Тип мешалок выбирается в зависимости от свойств рабочей среды в аппарате и заданной угловой скорости мешалки (частоты вращения вала).

Для обеспечения условия прочности наибольший крутящий момент на валу мешалки не должен превышать значений допустимого крутящего момента, указанного в таблицах, в соответствии с ОСТ 26-01 -1245-83.

Лопастные и рамные мешалки относятся к числу тихоходных. Они имеют относительно большие размеры и малую скорость вращения. Рамные мешалки применяют для перемешивания вязких жидкостей и суспензий. Турбинные пропеллерные мешалки относятся к быстроходным и имеют частоту вращения 100-1000 об./мин.-1

В случае необходимости сообщения жидкости частичного вертикального перемещения лопастные мешалки выполняют с наклонными лопастями.

Конструкция и основные размеры мешалок должны соответствовать указанным в таблицах.

Размеры конструктивных элементов мешалок, указанные в виде соотношений на рис. 3.1, следует определять расчетным путем исходя из условий принятого конкретного типоразмера мешалки. Числовые значения этих размеров устанавливаются путем округления расчетных величин до ближайшего четного числа или кратного пяти в сторону увеличения.

Допускается в обоснованных случаях увеличение или уменьшение ширины лопасти мешалки (b) по сравнению с указанной в таблицах не более чем на 25%.

Мешалки должны изготавливаться из стали марок ВстЗсп4 по ГОСТ 380-71,078Х22Н6Т, 12Х18Н10Т и 10Х17Н1ЗМЗТ по ГОСТ 5632-72.

Допускается изготовление мешалок из стали других марок. Конструкционный материал должен выбираться с учетом коррозионных свойств химической стойкости и параметров рабочей среды. Скорость проникновения коррозии при рабочих условиях не должна превышать 0,1 мм в год.

Конструктивные и основные размеры мешалок представлены на рис. 3.1-3.6

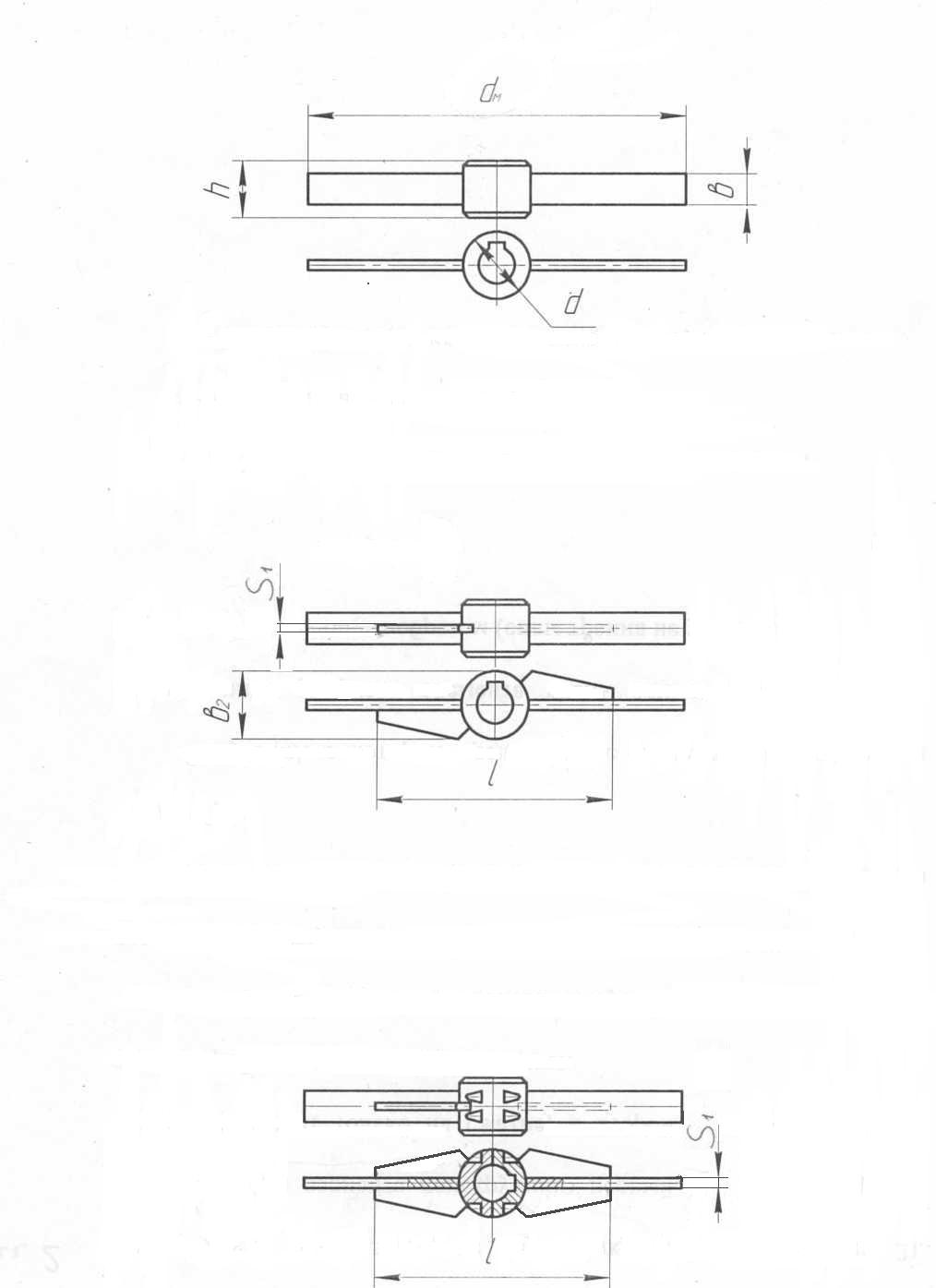

Рис 3.1. Лопастные мешалки:

l = 0,63 dм; b2 = 1,5b, S1=S

Таблица 3.1

Параметры лопастных мешалок по ОСТ-26-01-1245-83

|

dм, мм |

d (поле допуска по Н9), мм |

h, мм |

b, мм |

s, мм |

Допустимый крутящий момент, не более |

Масса, кг, не более |

|

|

кН∙м |

кгс∙м |

|

|||||

|

125 |

18 |

30 |

12 |

3 |

0,002 |

0,2 |

0,17 |

|

160 |

18 |

30 |

16 |

4 |

0,003 |

0,3 |

0,29 |

|

180 |

18 |

30 |

18 |

4 |

0,005 |

0,5 |

0,32 |

|

200 |

18 |

30 |

20 |

4 |

0,007 |

0,7 |

0,35 |

|

220 |

25 |

30 |

22 |

4 |

0,009 |

0,9 |

0,45 |

|

250 |

25 |

30 |

25 |

4 |

0,011 |

1,1 |

0,50 |

|

280 |

25 |

40 |

28 |

4 |

0,016 |

1,6 |

0,63 |

|

320 |

25 |

40 |

32 |

4 |

0,020 |

2.0 |

0,73 |

|

360 |

25 |

40 |

36 |

6 |

0,03 |

3 |

1,16 |

|

400 |

25 |

50 |

40 |

6 |

0,04 |

4 |

1,34 |

|

450 |

32 |

50 |

45 |

6 |

0,06 |

6 |

1,83 |

|

500 |

32 |

70 |

50 |

8 |

0,08 |

8 |

2,89 |

|

560 |

32 |

70 |

56 |

8 |

0,10 |

10 |

3,40 |

|

630 |

32 |

70 |

64 |

8 |

0,16 |

16 |

4,00 |

|

710 |

45 |

90 |

72 |

10 |

0,20 |

20 |

6,3 |

|

800 |

45 |

90 |

80 |

10 |

0,28 |

28 |

7,5 |

|

900 |

45 |

110 |

90 |

10 |

0,35 |

35 |

9,9 |

|

1000 |

45 |

110 |

100 |

12 |

0,45 |

45 |

13,0 |

|

1120 |

60 |

130 |

112 |

12 |

0,60 |

60 |

19,0 |

|

1250 |

60 |

130 |

125 |

12 |

0,80 |

80 |

21,0 |

|

1400 |

80 |

150 |

140 |

12 |

1,20 |

120 |

29,5 |

|

1600 |

80 |

180 |

160 |

14 |

1,6 |

160 |

37,4 |

|

1800 |

90 |

200 |

180 |

14 |

2,0 |

200 |

54,0 |

|

2000 |

90 |

220 |

200 |

14 |

3,0 |

300 |

64,1 |

|

2240 |

90 |

250 |

224 |

14 |

4,0 |

400 |

78,8 |

|

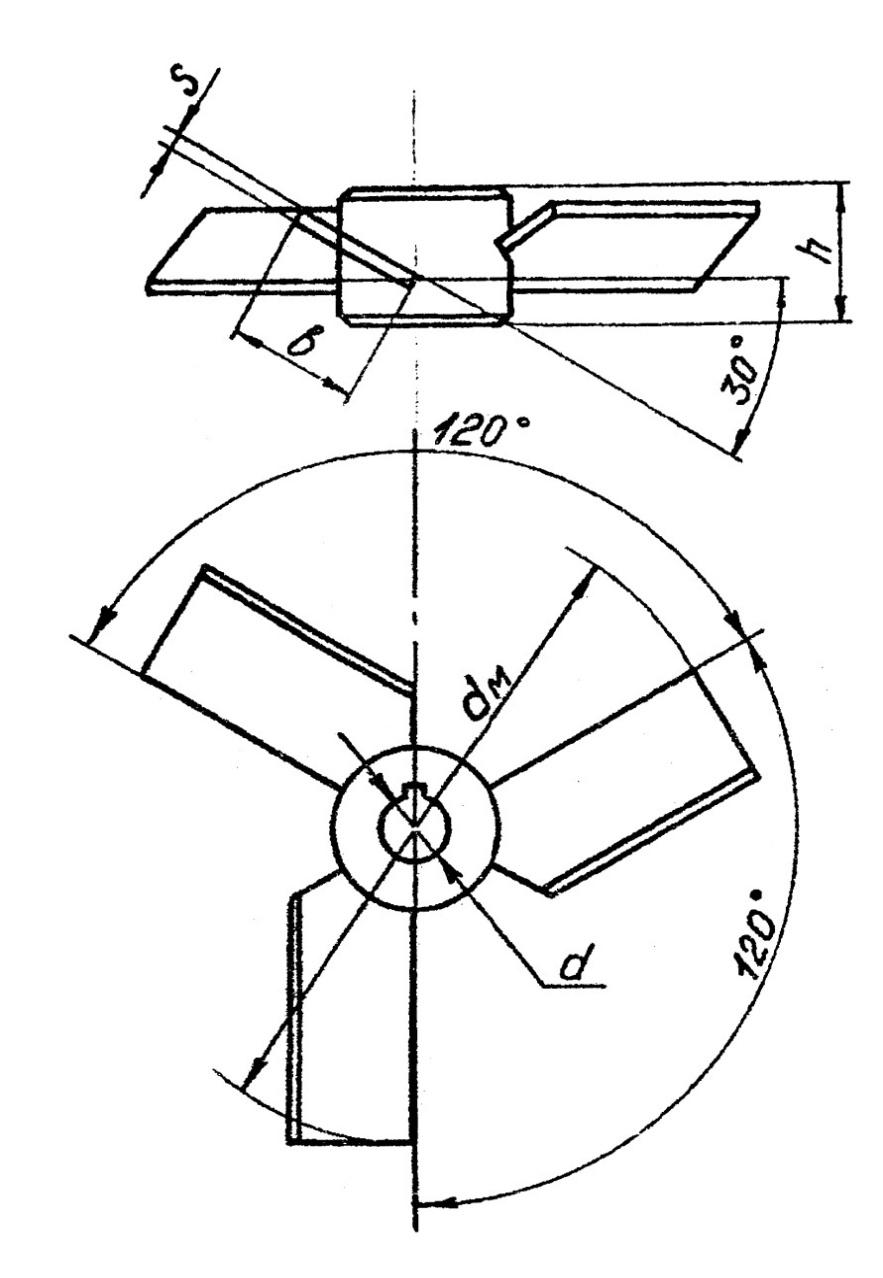

Рис 3.2. Трехлопастные мешалки Тип 1 |

Рис 3.3. Трехлопастные мешалки Тип 1М (тип 31, 34) |

Таблица 3.2

Параметры лопастных мешалок по ОСТ-26-01-1245-83

|

dм, мм |

d (поле допуска H9), мм |

h, мм |

b, мм |

s, мм |

Допустимый крутящий момент, не более |

Масса, кг, не более |

|

|

кН∙м |

кгс∙м |

||||||

|

125 |

18 |

30 |

12 |

3 |

0,002 |

0,2 |

0,17 |

|

160 |

18 |

30 |

16 |

4 |

0,003 |

0,3 |

0,29 |

|

180 |

18 |

30 |

18 |

4 |

0,005 |

0,5 |

0,32 |

|

200 |

18 |

30 |

20 |

4 |

0,007 |

0,7 |

035 |

|

220 |

25 |

30 |

22 |

4 |

0,009 |

0,9 |

0,45 |

|

250 |

25 |

30 |

25 |

4 |

0,011 |

1,1 |

0,50 |

|

280 |

25 |

40 |

28 |

4 |

0,016 |

1,6 |

0,63 |

|

320 |

25 |

40 |

32 |

4 |

0,020 |

2,0 |

0,73 |

|

360 |

25 |

40 |

36 |

6 |

0,03 |

3 |

1,16 |

|

400 |

25 |

50 |

40 |

6 |

0,04 |

4 |

1,34 |

|

450 |

32 |

50 |

45 |

6 |

0,06 |

6 |

1,83 |

|

500 |

32 |

70 |

50 |

8 |

0,08 |

8 |

2,89 |

|

560 |

32 |

70 |

56 |

8 |

0,10 |

10 |

3,40 |

|

630 |

32 |

70 |

64 |

8 |

0,16 |

16 |

4,00 |

|

710 |

45 |

90 |

72 |

10 |

0,20 |

20 |

6,3 |

|

800 |

45 |

90 |

80 |

10 |

0,28 |

28 |

7,5 |

|

900 |

45 |

110 |

90 |

10 |

0,35 |

35 |

9,9 |

|

1000 |

45 |

110 |

100 |

12 |

0,45 |

45 |

13,0 |

|

1120 |

60 |

130 |

112 |

12 |

0,60 |

60 |

19,0 |

|

1250 |

60 |

130 |

125 |

12 |

0,80 |

80 |

21,0 |

|

1400 |

80 |

150 |

140 |

12 |

1,20 |

120 |

29,5 |

|

1600 |

80 |

180 |

160 |

14 |

1,6 |

160 |

37,4 |

|

1800 |

90 |

200 |

180 |

14 |

2,0 |

200 |

54,0 |

|

2000 |

90 |

220 |

200 |

14 |

3,0 |

300 |

64,1 |

|

2240 |

90 |

250 |

224 |

14 |

4,0 |

400 |

78,8 |

Исполнение

1, dм

= 80÷1400 мм

Исполнение

2, dм

= 450÷1400 мм

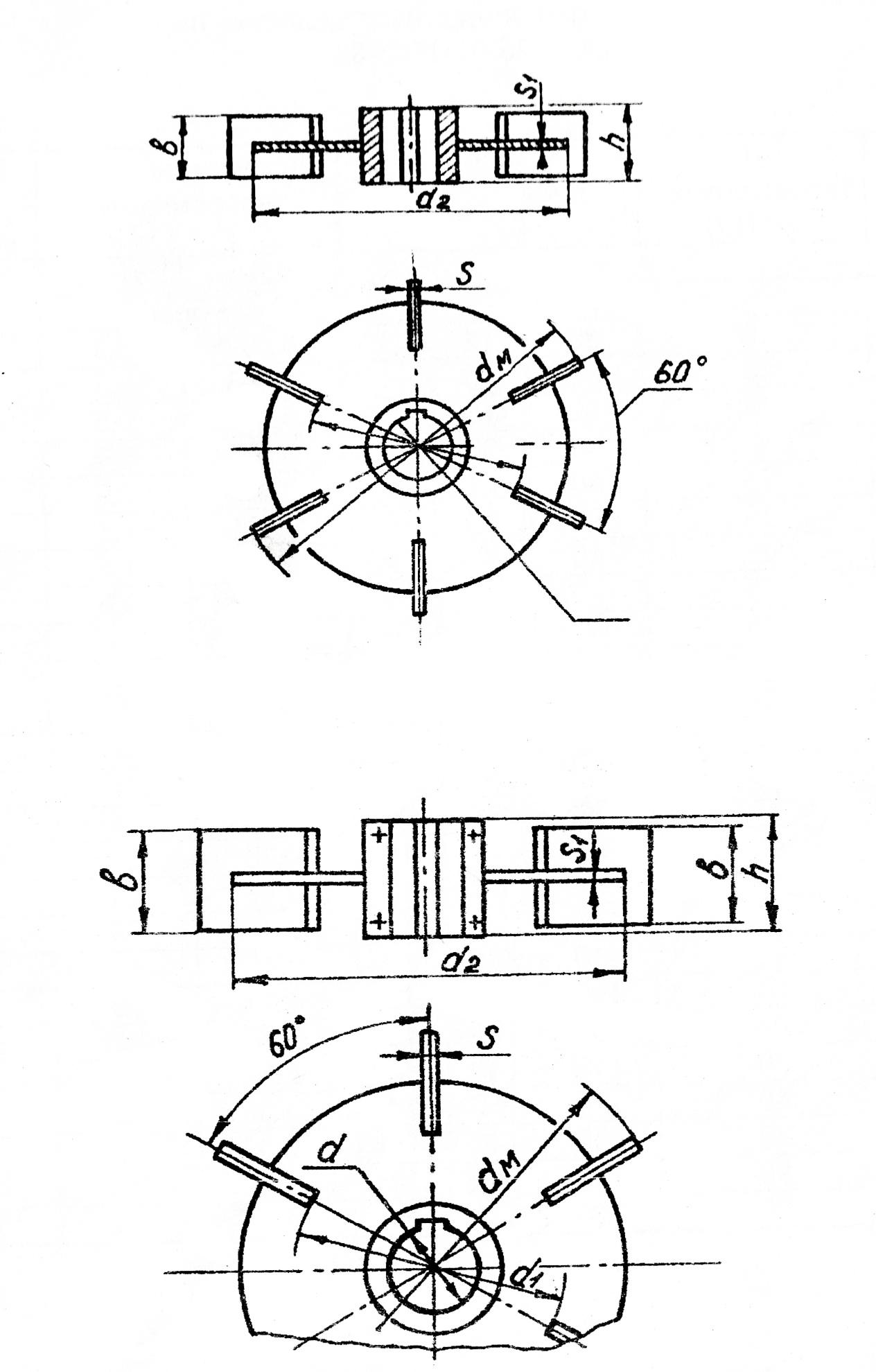

Рис. 3.4 Турбинные открытые мешалки, тип 0,3; 23; 33; 43

Таблица 3.3 Параметры турбинных открытых мешалок ОСТ-26-01-12-45-83

|

dм, мм |

d (поле допуска по H9) , мм |

h, мм |

b, мм |

s, мм |

Допустимый крутящий момент, не более |

Масса, кг, не более |

||

|

кН∙м |

кгс∙м |

|||||||

|

80 |

18 |

30 |

16 |

3 |

0,008 |

0,8 |

0,26 |

|

|

100 |

18 |

30 |

20 |

3 |

0,011 |

1,1 |

0,32 |

|

|

125 |

18 |

30 |

25 |

3 |

0,020 |

2,0 |

0,42 |

|

|

160 |

18 |

40 |

32 |

3 |

0,040 |

4,0 |

0,67 |

|

|

180 |

25 |

40 |

36 |

4 |

0,06 |

6 |

1,17 |

|

|

200 |

25 |

50 |

40 |

4 |

0,06 |

6 |

1,50 |

|

|

220 |

25 |

50 |

44 |

4 |

0,08 |

8 |

1,70 |

|

|

250 |

45 |

70 |

50 |

4 |

0,10 |

10 |

2,90 |

|

|

280 |

45 |

70 |

56 |

4 |

0,16 |

16 |

3,20 |

|

|

320 |

45 |

70 |

64 |

4 |

0,20 |

20 |

3,72 |

|

|

360 |

45 |

90 |

72 |

6 |

0,28 |

28 |

6,7 |

|

|

400 |

45 |

90 |

80 |

6 |

0,35 |

35 |

7,8 |

|

|

450 |

45 |

110 |

90 |

6 |

0,45 |

45 |

9,4 |

|

|

500 |

60 |

110 |

100 |

6 |

0,60 |

60 |

14,3 |

|

|

560 |

60 |

130 |

112 |

8 |

0,8 |

80 |

23,0 |

|

|

630 |

60 |

130 |

126 |

8 |

1,0 |

100 |

27,0 |

|

|

710 |

80 |

150 |

142 |

8 |

1,6 |

160 |

33,4 |

|

|

800 |

80 |

150 |

160 |

8 |

2,0 |

200 |

39,7 |

|

|

900 |

80 |

150 |

180 |

10 |

2,5 |

250 |

58,8 |

|

|

1000 |

90 |

200 |

200 |

10 |

3,0 |

300 |

77,4 |

|

|

1120 |

90 |

200 |

224 |

10 |

4,0 |

400 |

92,3 |

|

|

1250 |

100 |

220 |

250 |

12 |

6,0 |

600 |

155,0 |

|

Для

аппаратов с коническим днищем

b2

= 1,5в

l

= 0,7dм

r

= 0,152dм

R

= 0,82dм

S1

= 1,2S

l1

= 0,3dм

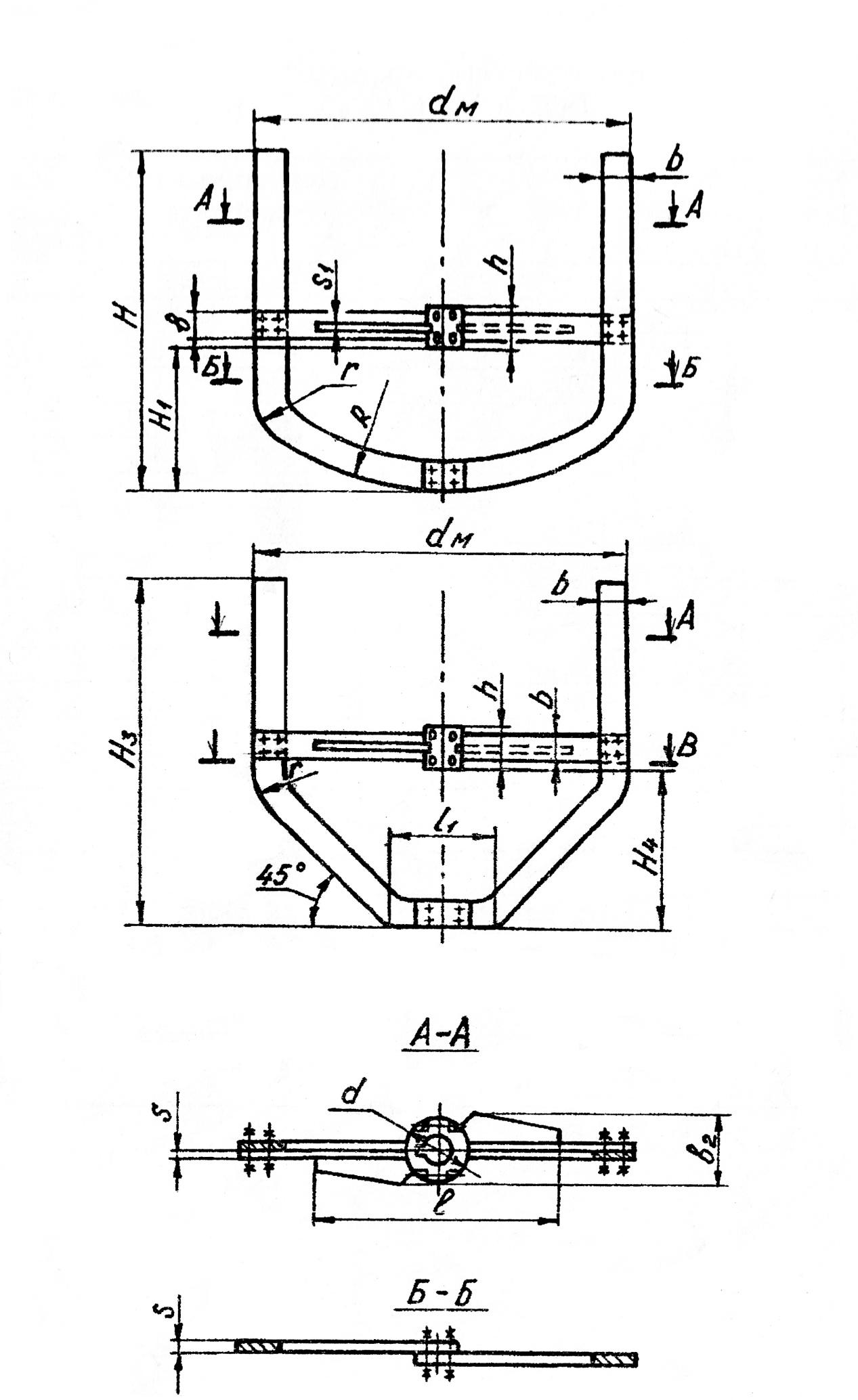

Рис. 3.5. Мешалка рамная

Исполнение 2, тип 9(10)

Таблица 3.4

Параметры рамных мешалок по ОСТ-26-01-1245-83

|

dM, мм |

d ( поле допуска по Н9), мм |

h, мм |

H, мм |

H1, мм |

b, мм |

s, мм |

Допустимый крутящий момент, не более |

Масса, кг, не более |

||

|

кН∙м |

кгс∙м |

|||||||||

|

200 |

18 |

30 |

140 |

63 |

20 |

4 |

0,045 |

4,5 |

0,8 |

|

|

220 |

18 |

30 |

160 |

80 |

20 |

4 |

0,045 |

4,5 |

0,9 |

|

|

250 |

18 |

30 |

220 |

120 |

20 |

4 |

0,060 |

6,0 |

1,0 |

|

|

280 |

25 |

40 |

250 |

120 |

20 |

4 |

0,080 |

8,0 |

1,4 |

|

|

300 |

25 |

40 |

250 |

120 |

25 |

6 |

0,10 |

10 |

1,6 |

|

|

320 |

25 |

40 |

280 |

120 |

25 |

6 |

0,12 |

12 |

1,7 |

|

|

360 |

25 |

50 |

300 |

120 |

25 |

6 |

0,16 |

16 |

1,9 |

|

|

400 |

25 |

50 |

360 |

120 |

36 |

6 |

0,16 |

16 |

3,3 |

|

|

450 |

25 |

50 |

400 |

160 |

36 |

6 |

0,16 |

16 |

3,7 |

|

|

500 |

25 |

50 |

450 |

160 |

36 |

6 |

0,16 |

16 |

4,5 |

|

|

530 |

25 |

70 |

500 |

200 |

36 |

8 |

0,2 |

20 |

5,4 |

|

|

560 |

25 |

70 |

500 |

200 |

45 |

8 |

0,2 |

20 |

6,7 |

|

|

600 |

25 |

70 |

560 |

250 |

45 |

8 |

0,3 |

30 |

7,0 |

|

|

630 |

25 |

70 |

600 |

250 |

45 |

8 |

0,3 |

30 |

7,5 |

|

|

710 |

32 |

70 |

630 |

320 |

50 |

8 |

0,4 |

40 |

8,9 |

|

|

750 |

32 |

90 |

710 |

320 |

50 |

8 |

0,5 |

50 |

11,0 |

|

|

800 |

32 |

90 |

800 |

320 |

60 |

8 |

0,5 |

50 |

13,0 |

|

|

850 |

45 |

90 |

850 |

360 |

60 |

8 |

0,6 |

60 |

18 |

|

|

900 |

45 |

90 |

900 |

360 |

60 |

10 |

0,8 |

80 |

19 |

|

|

950 |

45 |

90 |

950 |

360 |

70 |

10 |

0,8 |

80 |

22 |

|

|

1000 |

45 |

90 |

1000 |

360 |

80 |

10 |

1,0 |

100 |

26 |

|

|

1060 |

45 |

110 |

1060 |

400 |

80 |

10 |

1,0 |

100 |

28 |

|

|

1120 |

45 |

110 |

1060 |

400 |

80 |

10 |

1,2 |

120 |

36 |

|

|

1180 |

45 |

110 |

1060 |

425 |

100 |

10 |

1,2 |

120 |

47 |

|

|

1250 |

60 |

130 |

1250 |

480 |

100 |

12 |

1,5 |

150 |

54 |

|

|

1320 |

60 |

130 |

1250 |

500 |

100 |

12 |

2,0 |

200 |

58 |

|

|

1400 |

60 |

130 |

1250 |

550 |

100 |

12 |

2,0 |

200 |

59 |

|

|

1500 |

60 |

130 |

1400 |

580 |

110 |

12 |

2,5 |

250 |

73 |

|

|

1600 |

60 |

130 |

1600 |

600 |

120 |

14 |

2,5 |

250 |

75 |

|

|

1700 |

80 |

150 |

1600 |

600 |

120 |

14 |

7,0 |

700 |

104 |

|

|

1800 |

80 |

150 |

1800 |

630 |

130 |

14 |

7,0 |

700 |

139 |

|

|

1900 |

80 |

150 |

1800 |

630 |

130 |

14 |

8,4 |

840 |

163 |

|

|

2000 |

80 |

150 |

1800 |

710 |

140 |

16 |

10,0 |

1000 |

176 |

|

|

2120 |

80 |

180 |

2000 |

710 |

150 |

16 |

10,0 |

1000 |

200 |

|

|

2240 |

80 |

180 |

2000 |

800 |

160 |

16 |

12,0 |

1200 |

230 |

|

|

2360 |

100 |

200 |

2240 |

800 |

160 |

16 |

16,0 |

1600 |

254 |

|

|

2500 |

100 |

200 |

2500 |

800 |

180 |

16 |

16,0 |

1600 |

341 |

|

|

2650 |

100 |

200 |

2500 |

800 |

180 |

18 |

20,0 |

2000 |

390 |

|

|

2800 |

100 |

220 |

2500 |

1000 |

200 |

18 |

20,0 |

2000 |

410 |

|

|

3000 |

100 |

250 |

2800 |

1000 |

220 |

18 |

24,0 |

2400 |

460 |

|

Исполнение

1 (неразъемные),

d

= 18…32мм; d

= 45…100 мм

Исполнение

1 (разъемные),

d

= 45…100 мм

![]()

а)

1- болт по ГОСТ 7798-70; 2 - гайка по ГОСТ 5915-70;

3 - шайба по ГОСТ 13463-77

б)

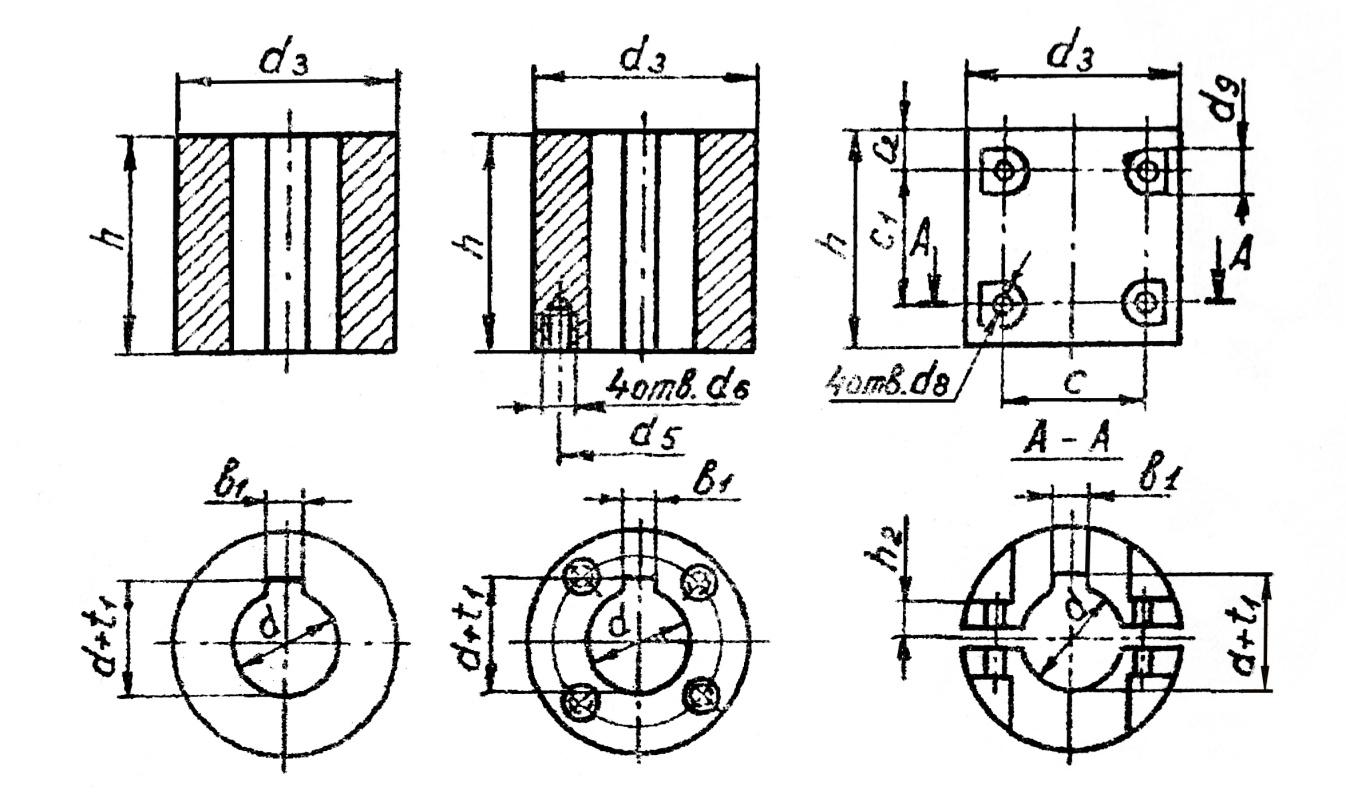

Рис. 3.6. Конструкция ступиц мешалок (а)

и крепление ступиц на валу (б)

Таблица 3.6

Основные размеры ступиц мешалок

-

d (поле допуска пo H9)

h

d+t1 (поле допуска по H12)

b2 (поле допуска по Н9)

d3

Типы мешалок

1,1М,5 3, 4, 6, 10

d4

d5

d6

d7

d8

d9

c

с1

h2

s2

Исполнение 1

Исполнение 2

18

30

20,8

6

40

32

-

М10x1,25

-

-

-

-

-

-

-

-

-

18

40

20,8

6

-

32

-

M10xl,25

-

-

-

-

-

-

-

-

-

25

30

28,3

8

-

45

-

M16x1,5

-

-

-

-

-

-

-

-

-

25

40

28,3

8

50

45

-

M16x1,5

-

-

-

-

-

-

-

-

25

50

28,3

8

-

45

-

M16x1,5

-

-

-

-

-

-

-

-

-

25

70

28,3

8

-

45

-

Ml 6x1,5

-

-

-

-

-

-

-

-

-

32

50

35,8

10

-

60

-

M24xl,5

-

-

-

-

-

-

-

-

-

32

70

35,8

10

-

60

-

M24xl,5

-

-

-

-

-

-

-

-

-

32

90

35,8

10

-

60

-

M24xl,5

-

-

-

-

-

-

-

-

-

45

70

49,9

14

80

70

95

М36х2

55

М6

35

13

32

64

-

22

8

45

90

49,9

14

95

70

95

М36х2

55

М6

35

13

32

64

50

22

8

45

110

499

14

105

70

95

М36х2

55

М6

35

13

32

80

70

22

8

60

110

66,4

18

120

105

110

М48хЗ

80

М8

50

13

32

80

70

25

10

60

130

664

18

140

105

110

М48хЗ

80

М8

50

13

32

80

-

25

10

60

150

80

M8

50

13

32

80

-

25

10

80

150

8,4

22

-

120

130

-

105

М8

68

13

32

100

100

28

12

80

180

84

22

-

120

130

-

105

М8

68

13

32

100

130

28

12

80

200

84

22

-

-

-

-

105

М8

68

13

32

100

-

28

12

80

220

88,4

22

-

-

-

-

105

М8

68

13

32

100

-

28

12

90

200

99,4

25

-

140

150

-

115

М10

78

17

36

115

130

28

12

90

220

99,4

25

-

-

150

-

115

М10

78

17

36

115

130

28

12

90

250

99,4

25

-

-

150

-

115

М10

78

17

36

115

160

28

12

100

200

110,4

28

-

-

170

-

128

М10

8

17

36

128

130

30

15

100

220

110,4

28

-

160

170

-

128

М10

88

17

36

128

130

30

15

100

250

110,4

28

-

-

170

-

128

М10

88

17

376

128

160

30

15

3.1.1. Расчет мешалок

3.1.1.1. Расчет лопастных и рамных мешалок

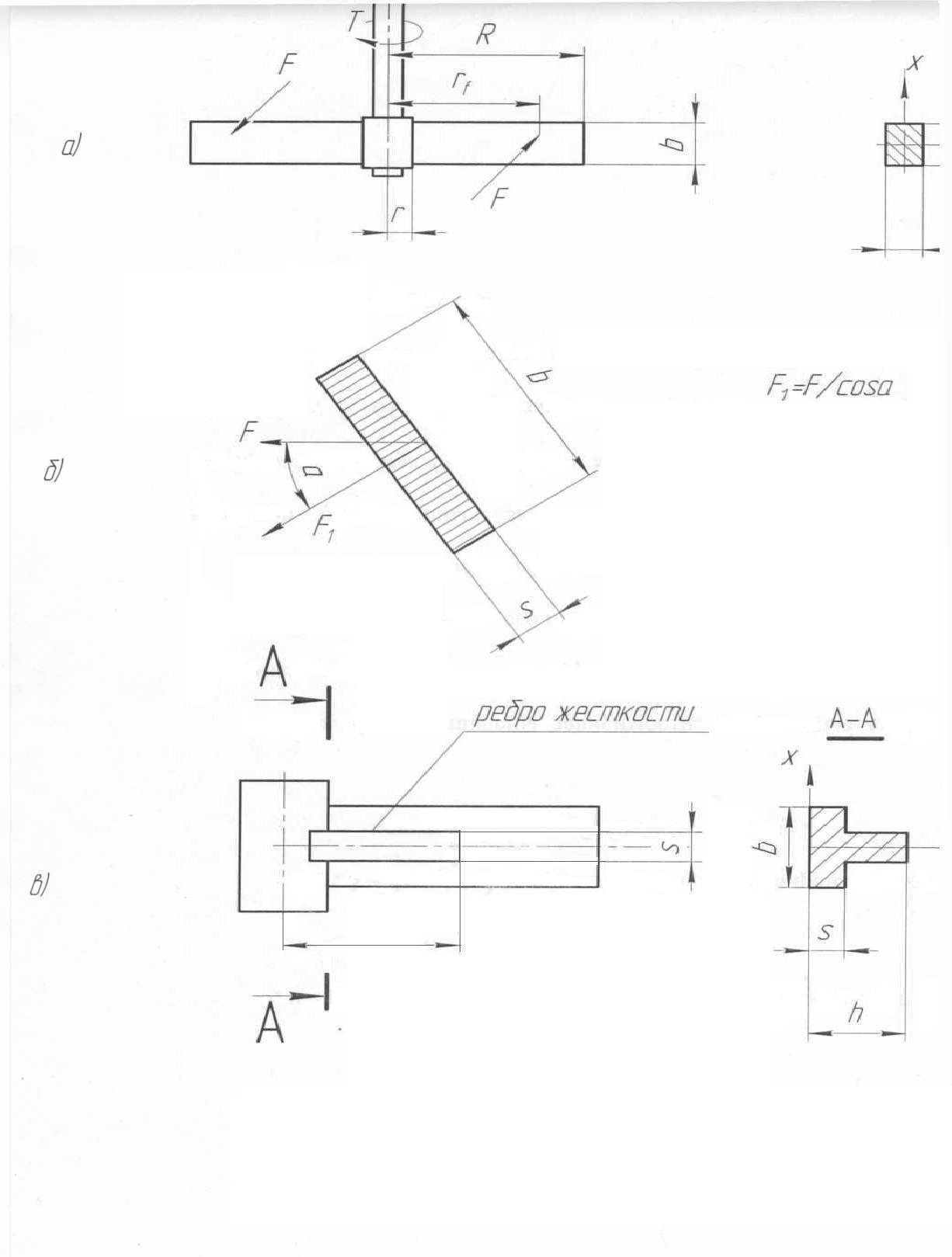

Лопасти мешалки рассчитывают на изгиб [2]. Для лопастей прямоугольной формы (рис. 3.7, а) равнодействующая сил сопротивления приложена в точке, расстояние которой от оси

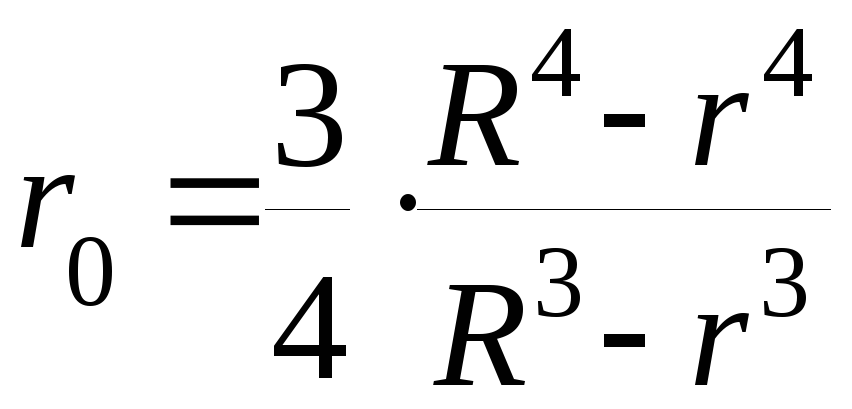

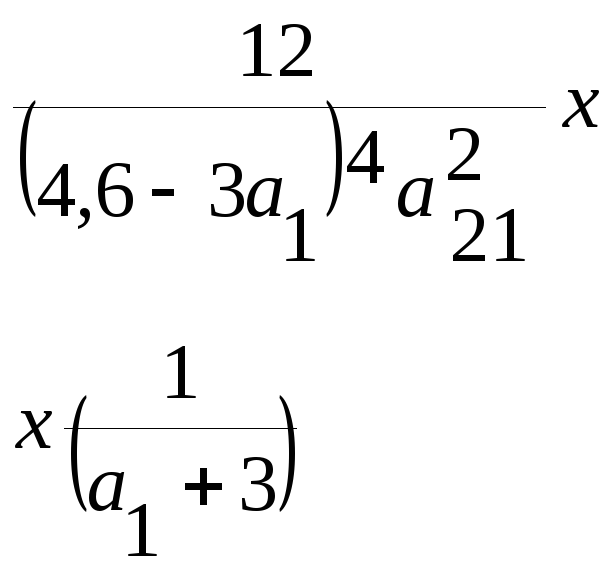

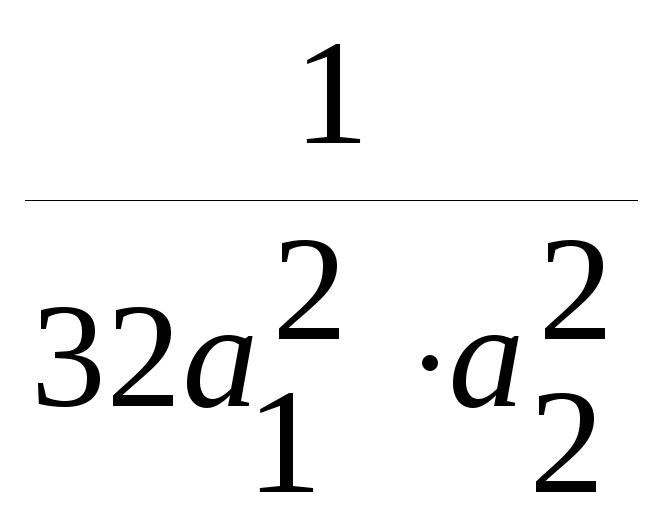

, (3.1)

, (3.1)

где

![]() - радиус лопасти;

- радиус лопасти;

![]() -

радиус ступицы;

-

радиус ступицы;

Значение равнодействующей

![]() , (3.2)

, (3.2)

где

![]() -

крутящий момент на валу мешалки;

-

крутящий момент на валу мешалки;

![]() -

число лопастей (перекладин) у мешалки.

-

число лопастей (перекладин) у мешалки.

Для наклонной лопасти (рис. 3.7,б) сила, действующая перпендикулярно плоскости лопасти, F1=F/cosα,

где![]() α

- угол наклона лопасти.

α

- угол наклона лопасти.

Изгибающий момент у основания лопасти

![]() . (3.3)

. (3.3)

Из условия прочности необходимый момент сопротивления лопасти

![]() , (3.4)

, (3.4)

где

![]() -

допускаемое

напряжение на изгиб для материала

лопасти.

-

допускаемое

напряжение на изгиб для материала

лопасти.

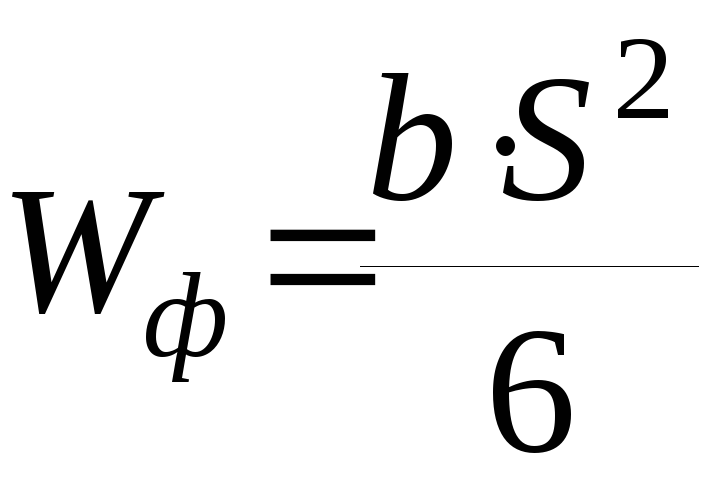

Для лопасти прямоугольного сечения фактический момент сопротивления поперечного сечения в месте присоединения ее к ступице равен

. (3.5)

. (3.5)

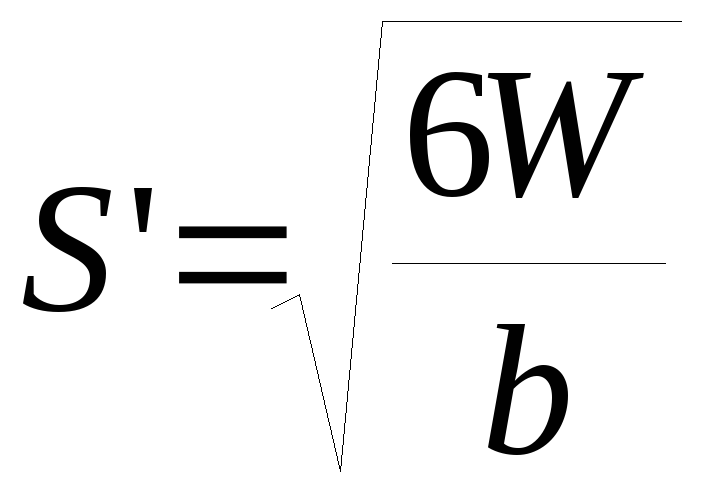

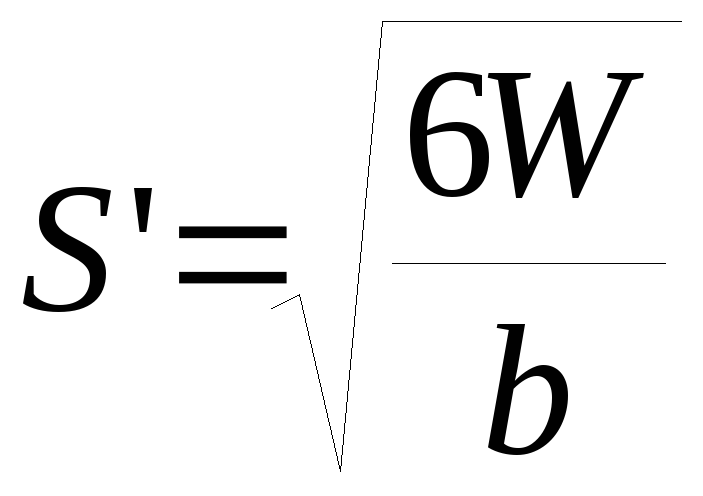

Расчетная толщина лопасти

. (3.6)

. (3.6)

Рис. 3.7. Схемы к расчету лопастных и рамных мешалок:

а – схема нагрузок на двухлопастную мешалку;

б– усилия, действующие на наклонную плоскость;

в – схема к расчету мешалки с ребрами жесткости

При расчете мешалок с ребрами жесткости предварительно выбирают толщину мешалки и размеры ребер (рис. 3.7, в), затем определяют фактический момент сопротивления составного сечения методами сопротивления материалов и сравнивают его с необходимым моментом сопротивления.

Должно выполняться условие WФ≥W.

3.1.1.2. Расчет турбинной открытой мешалки

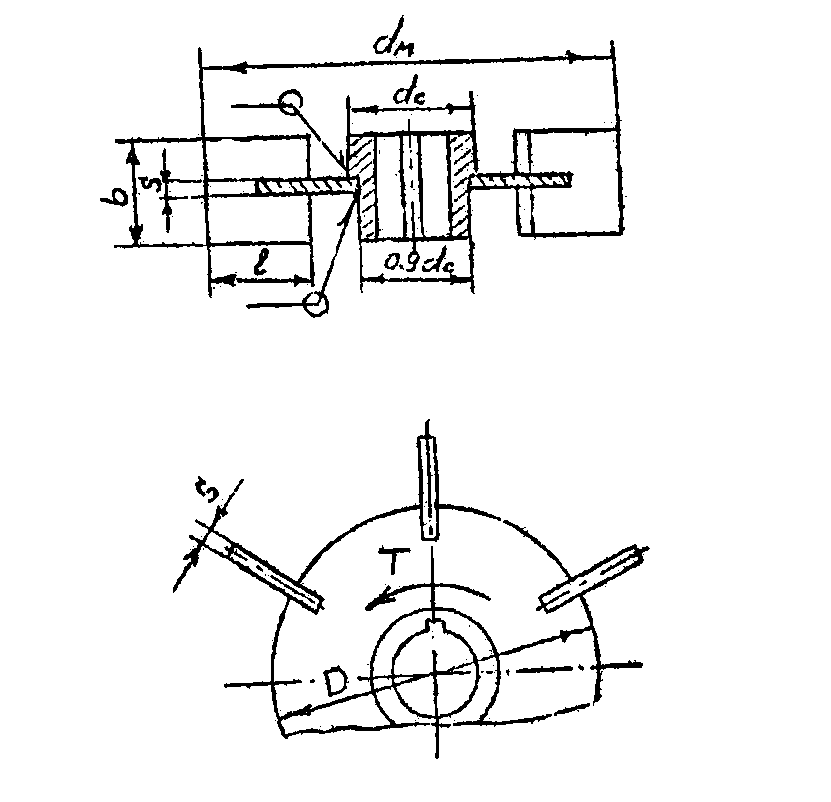

Рис. 3.8. Схема к расчету на прочность турбинной открытой мешалки

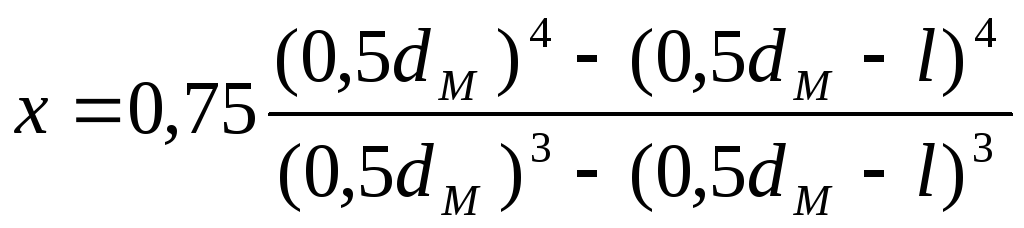

Расчетный изгибающий момент лопатки М в Н.м в сечении, параллельном оси вала и находящимся от неё на расстоянии, равном половине диаметра диска D (рис. 3.8), определяется по формуле

, (3.7)

, (3.7)

где

![]() -

расчетная мощность,

-

расчетная мощность,

![]() -

частота вращения мешалки, c-1.

-

частота вращения мешалки, c-1.

,

(3.8)

,

(3.8)

где l - длина лопатки, м.

Расчетный момент сопротивления лопатки при изгибе в расчетном сечении определяется по формуле (3.4).

Номинальная расчетная толщина лопатки S´ определяется аналогично лопастным перемешивающим устройствам.

.

.

Конструктивная толщина лопатки

![]() , (3.9)

, (3.9)

где

![]() и

и

![]() -

прибавка на коррозию и округление

размера соответственно.

-

прибавка на коррозию и округление

размера соответственно.

3.1.2. Определение осевого усилия вала

Стандартный привод по условиям работ подшипников и наиболее слабых элементов конструкции рассчитан на определенное допустимое осевое усилие [F], значение которого приводится в стандарте [23].

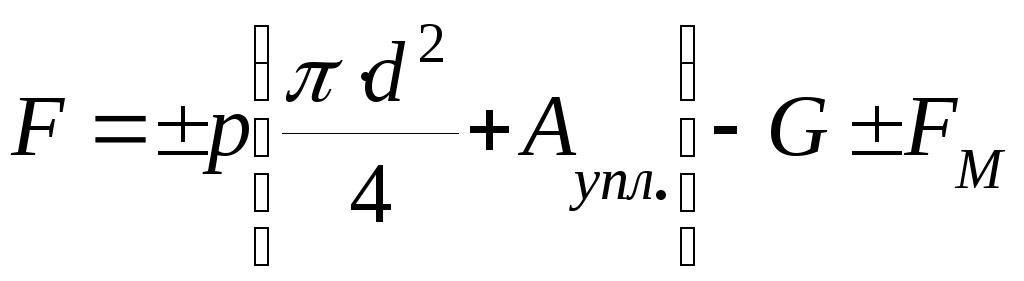

Действующее осевое усилие на вал привода аппарата определяют по формуле

, (3.10)

, (3.10)

где

![]() -

диаметр

вала в зоне уплотнения, м;

-

диаметр

вала в зоне уплотнения, м;

![]() -

дополнительная площадь уплотнения,

воспринимающая давление р

и

передающая его на вал, м2;

-

дополнительная площадь уплотнения,

воспринимающая давление р

и

передающая его на вал, м2;

![]() –

вес

вращающихся частей привода(мешалка,

вал, соединительные муфты), Н.

–

вес

вращающихся частей привода(мешалка,

вал, соединительные муфты), Н.

![]() -

осевая составляющая силы взаимодействия

мешалки с рабочей средой.

-

осевая составляющая силы взаимодействия

мешалки с рабочей средой.

Знак (+) обозначает направление силы вверх, знак (–) – направление силы вниз.

Таблица 3.7

Дополнительная

площадь в торцовых уплотнениях,

воспринимающая давление

![]()

|

Тип уплотнения |

Диаметр вала d, мм |

|||||

|

50 |

65 |

80 |

95 |

110 |

130 |

|

|

ТД,

ТДП |

25 |

32,5 |

45 |

48,2 |

60 |

69,6 |

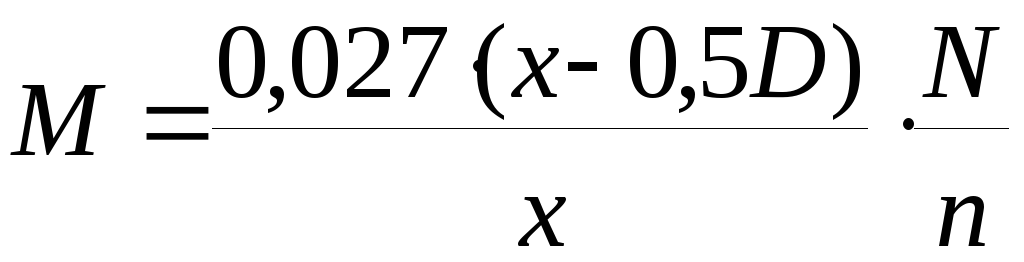

3.1.3. Расчет подшипников качения

Для подшипников качения приводного вала 1.2и установленных в наиболее нагруженной верхней опоре, воспринимающей действие осевых и радиальных сил, выполняется проверочный расчет. (рис.3.12, 3.13).

Радиальные нагрузки, действующие на подшипники валов стандартных аппаратов с мешалками, при соблюдении условия их виброустойчивости незначительны. Поэтому проверка нагрузочной способности подшипников выполняется по ОСТ 26-01-1225-75 [8] в соответствии с условием

F≤[F],

где F - расчетное осевое усилие, действующее на вал мешалки, Н;

[F] - предельное осевое усилие, установленное для каждого типа привода, Н (рисунок 3.12).

3.2. Расчет вала вертикального перемешивающего устройства

Условия, обеспечивающие работоспособность вала перемешивающего устройства, определяются его расчетом на виброустойчивость, жесткость и прочность.

В рассматриваемых методах расчета валов принят ряд допущений.

1. Разъемный вал, соединенный жесткой муфтой, принят эквивалентным целому.

2. Силовое воздействие на вал уплотнительного устройства (сальникового или торцевого) и податливость опор не учитываются.

3. Участки вала, расположенные выше верхней опоры, в расчете не учитываются.

4. Соединительные муфты и изменение диаметра вала в пределах привода, предусмотренные ОСТ 26-01-1225-75, не учитываются.

5. Расчет жесткости консольного вала ведется по диаметру участка, имеющего наибольшую длину.

В качестве принципиальных схем для расчета валов (рис. 3.9) вертикальных аппаратов с механическими перемешивающими устройствами приняты наиболее распространенные в практике аппаратостроения схемы конструкций однопролетных и двухпролетных консольных валов, имеющих по одной шарнирно-неподвижной опоре А (подшипник качения одиночный или сдвоенный, воспринимающий осевую и радиальную нагрузку) и по одной шарнирно-подвижной опоре В (рис. 3.9) (подшипник качения или скольжения, воспринимающий радиальную нагрузку). Концевой подшипник скольжения считается шарнирно-подвижной опорой, если его рабочая длина меньше или равна диаметру вала.

3.2.1. Расчет вала на виброустойчивость

Расчет вала на виброустойчивость сводится к определению условий работы, при которых угловая скорость вынужденного вращения вала ω находится в определенном соотношении с частотой его собственных крутильных колебаний ω1, соответствующей критической частоте вращения вала.

Вал, вращающийся с частотой, меньшей чем первая критическая скорость (ω<ω1), называется жестким. Если частота вращения вала превышает первую критическую скорость (ω>ω1), то вал называется гибким.

В аппаратах с перемешивающими устройствами, как правило, применяются жесткие валы. Для предотвращения резонанса колебаний должно соблюдаться условие виброустойчивости для жесткого вала.

В принятых нерезонансных областях работы валов влияние сил сопротивления рабочей среды незначительно.

Расчет первой критической скорости вала, соответствующей резонансу при изгибных колебаниях, выполняется в такой последовательности.

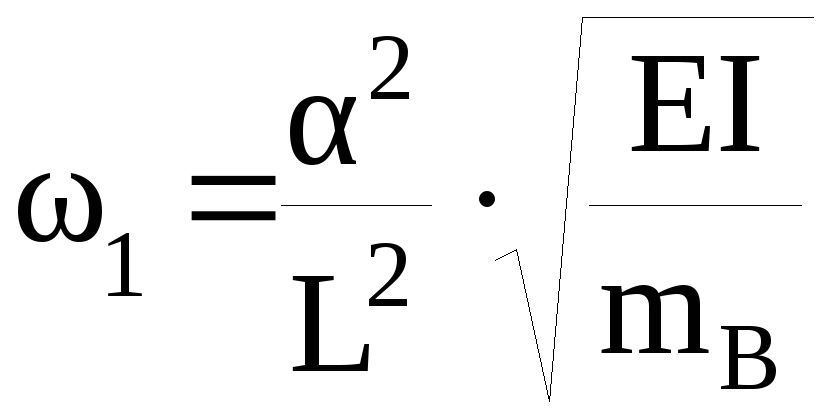

На основании эскизной компоновки аппарата составляется расчетная схема вала (рис. 3.9). Первая критическая скорость вала определяется по формуле

рад/с

, (3.11)

рад/с

, (3.11)

где

![]() -

расчетная длина вала, м;

-

расчетная длина вала, м;

![]() -

модуль упругости материала вала, Па;

-

модуль упругости материала вала, Па;

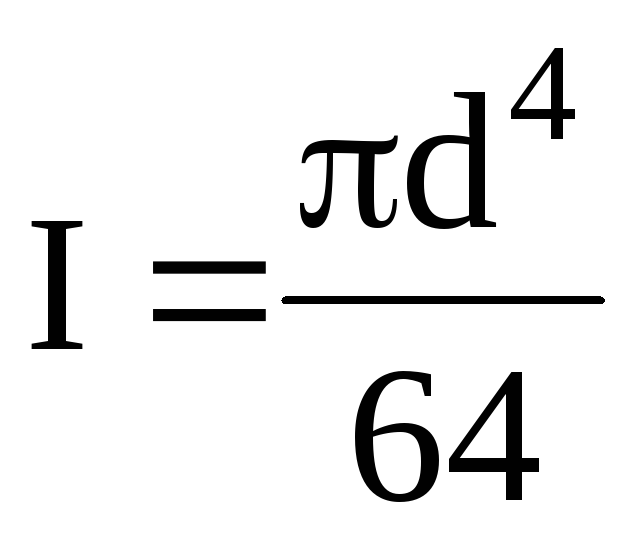

![]() -

момент инерции поперечного сечения

вала, м4,

-

момент инерции поперечного сечения

вала, м4,

;

;

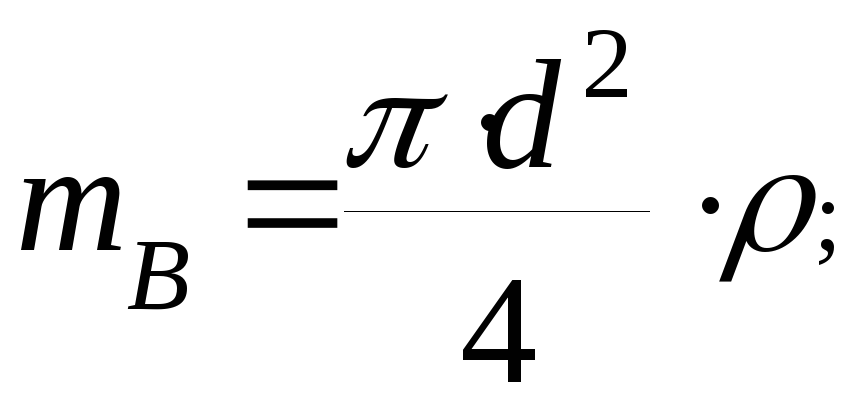

![]() -

масса единицы длины вала, кг/м,

-

масса единицы длины вала, кг/м,

![]() -

плотность вала из стали, кг/м3,

ρ= 7,85·103

кг/м3;

-

плотность вала из стали, кг/м3,

ρ= 7,85·103

кг/м3;

![]() -

корень частного уравнения, основной

тон.

-

корень частного уравнения, основной

тон.

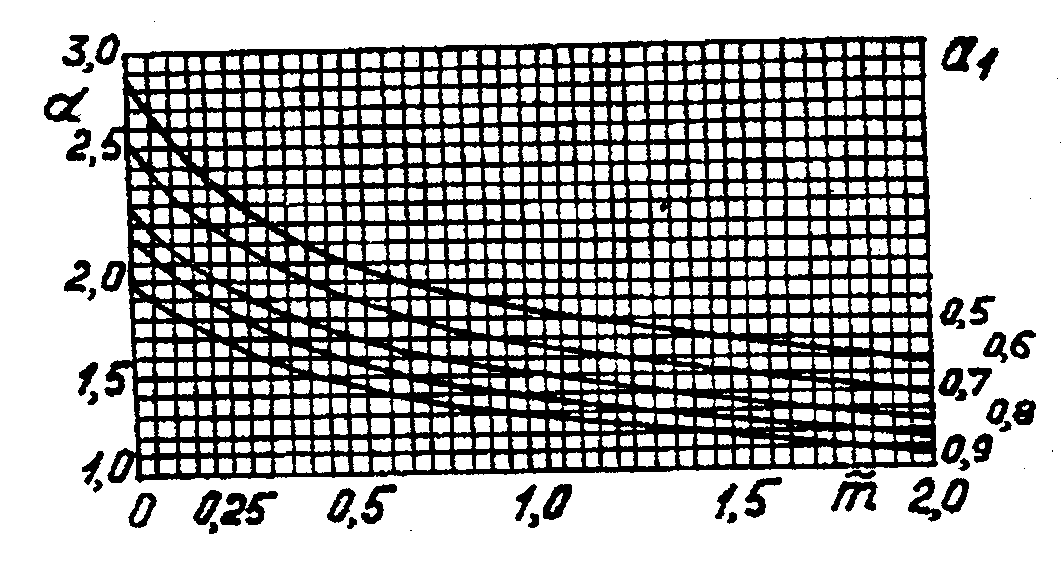

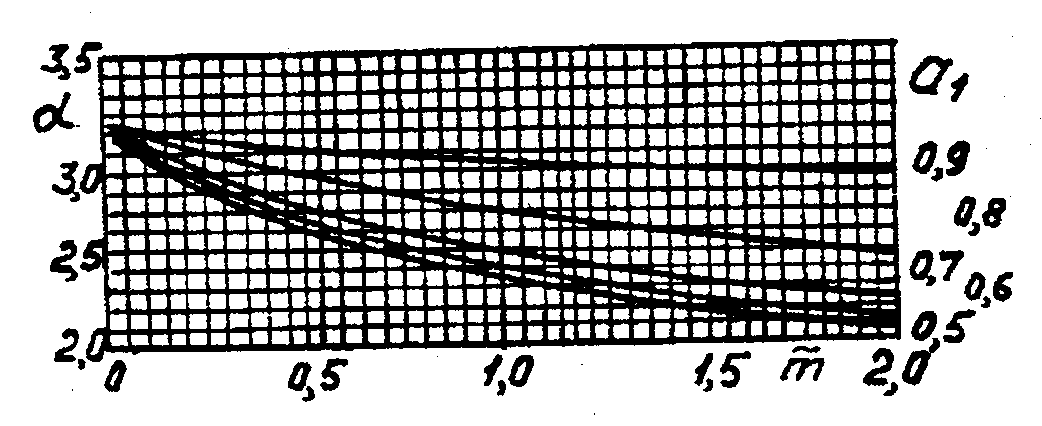

Величина α определяется по графикам, представленным на рис. 3.10, 3.11.

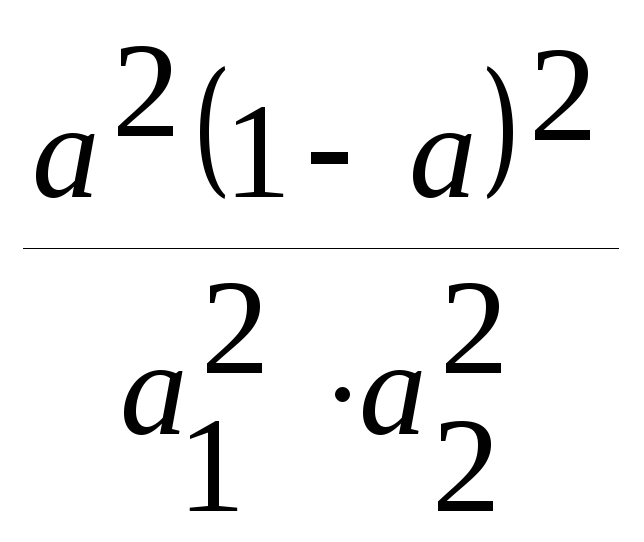

Для определения корня частного уравнения предварительно вычисляются

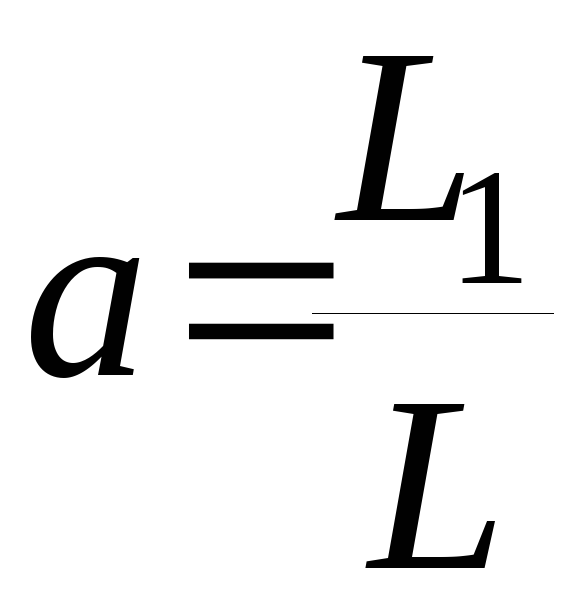

относительная координата центра тяжести мешалки:

; (3.12)

; (3.12)

относительная

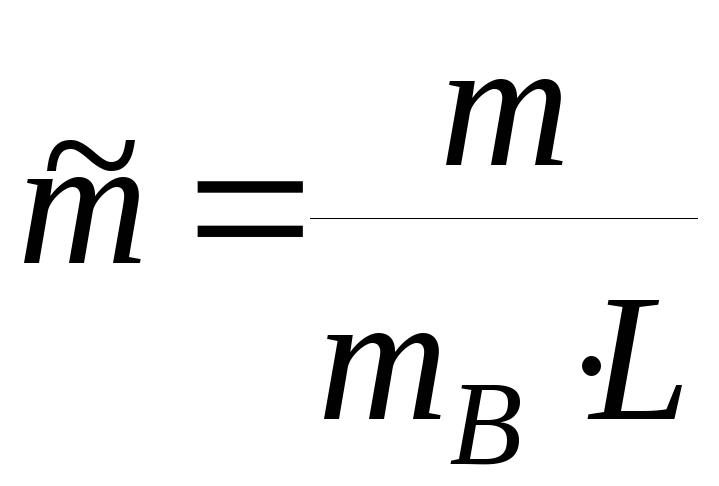

масса мешалки

![]() :

:

, (3.13)

, (3.13)

где

![]() -

масса мешалки, кг

-

масса мешалки, кг

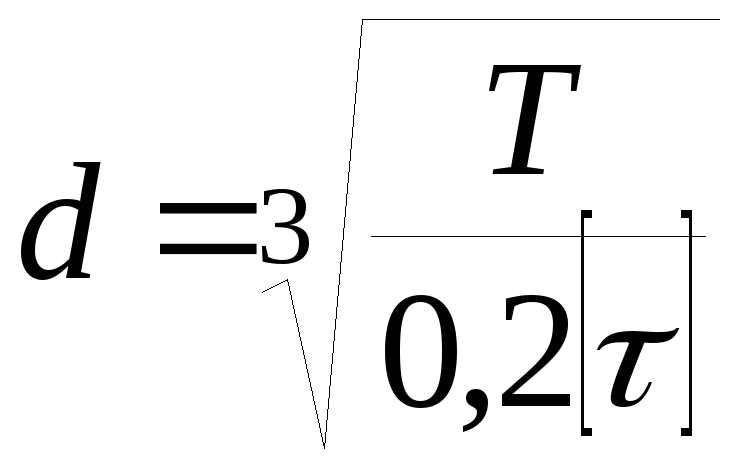

Если найденное значение не удовлетворяет условию, необходимо увеличить диаметр вала, который определяется по формуле

, (3.14)

, (3.14)

где

![]() -

допускаемое напряжение при кручении,

Па,

-

допускаемое напряжение при кручении,

Па,

![]() =

2·107

Па;

=

2·107

Па;

![]() -

расчетный крутящий момент на валу, Нм;

-

расчетный крутящий момент на валу, Нм;

, (3.15)

, (3.15)

где

![]() -

коэффициент динамичности нагрузки;

-

коэффициент динамичности нагрузки;

![]() - номинальная мощность, потребляемая

мешалкой, Вт;

- номинальная мощность, потребляемая

мешалкой, Вт;

![]() -

угловая скорость вала мешалки, рад/с.

-

угловая скорость вала мешалки, рад/с.

Для

турбинных и трехлопастных мешалок и

аппарата без перегородок

![]() =1,5;

в аппарате с перегородками

=1,5;

в аппарате с перегородками

![]() =1,2; для рамных и лопастных мешалок

=1,2; для рамных и лопастных мешалок

![]() =2,0.

=2,0.

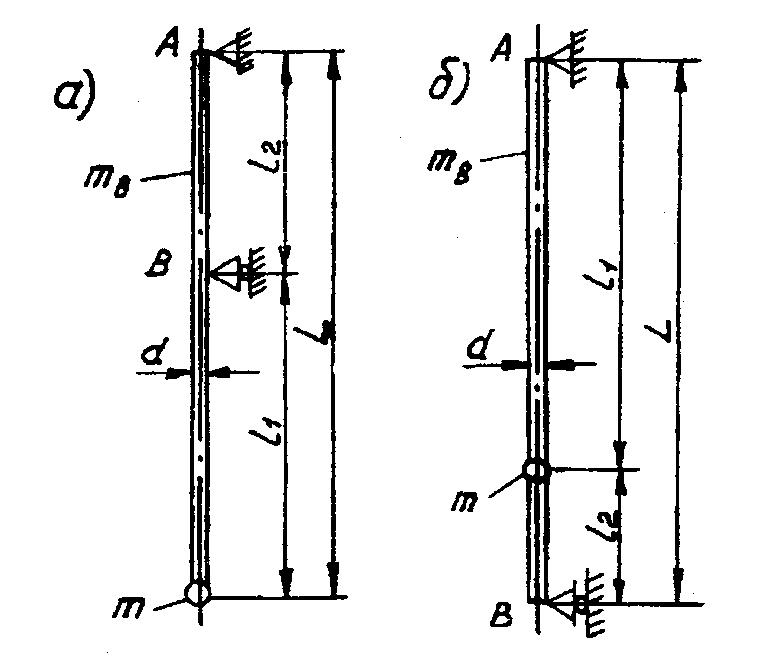

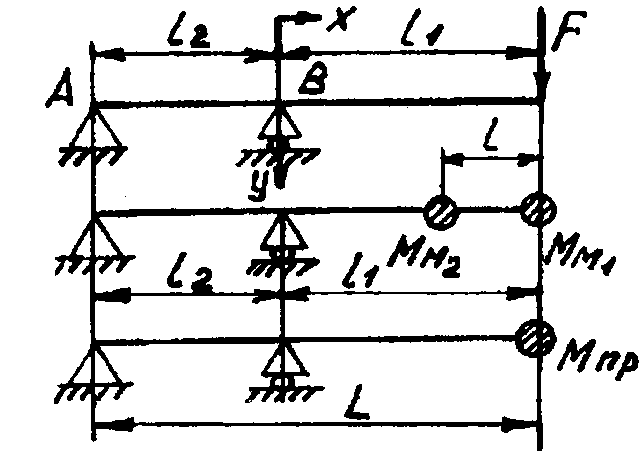

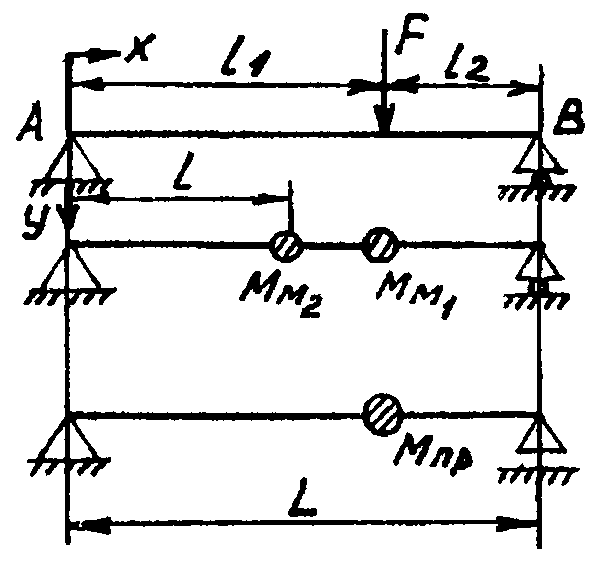

Рис. 3.9. Расчетные схемы валов мешалок:

а) вал консольный; δ) вал однопролетный (приводы с концевой опорой)

Рис. 3.10. Значение корня частного уравнения для консольного вала

Рис. 3.11. Значение корня частного уравнения для однопролетного вала

3.2.2. Проверка прочности на кручение и изгиб

Напряжения от крутящего и изгибающего моментов определяются по формулам:

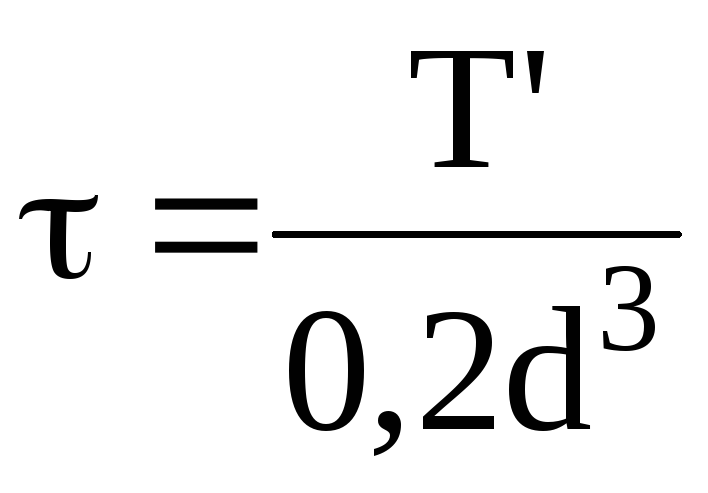

, (3.16)

, (3.16)

.

(3.17)

.

(3.17)

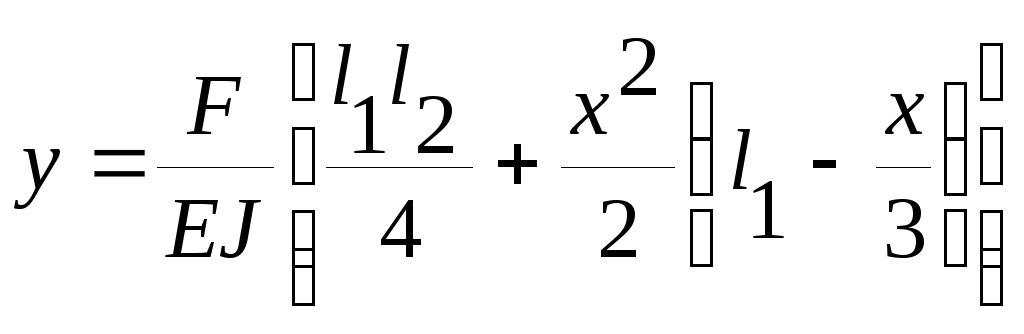

Расчетный изгибающий момент М от действия приведенной центробежной силы FЦ определяется в зависимости от расчетной схемы вала согласно табл. 3.7. Приведенная центробежная сила (в Н) определяется по формуле

FЦ = mnpω2r, (3.18)

где mnp - приведенная сосредоточенная масса вала и перемешивающего устройства, кг;

r - радиус вращения центра тяжести приведенной массы вала и перемешивающего устройства, м

Таблица 3.7

Данные для расчета вала вертикального перемешивающего устройства

|

Номер схемы |

Расчетные схемы реального и приведенного валов |

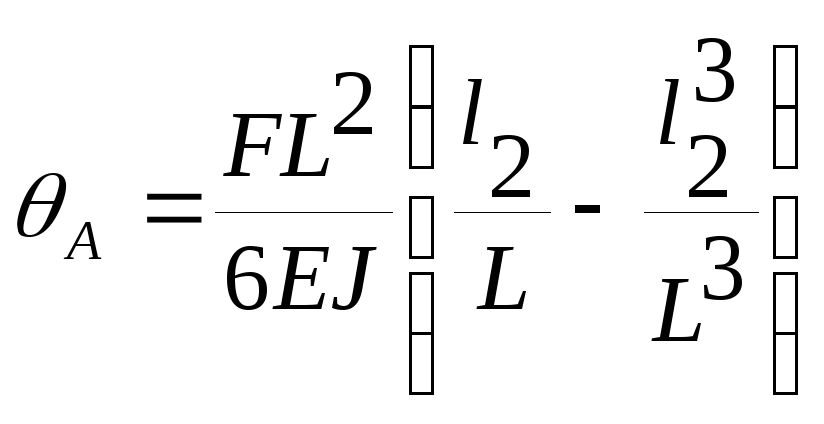

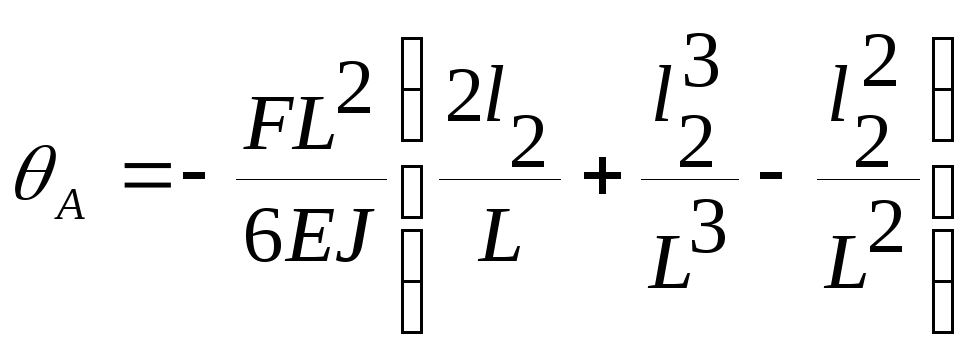

Уравнение упругой линии и угол поворота сечения вала в опорах |

Коэффициент приведения q |

Коэффициент приведения p |

|

1 |

|

при 0≤Х≤l1

θA=0 |

|

где

|

|

2 |

|

при l1≤X≤l |

|

где

|

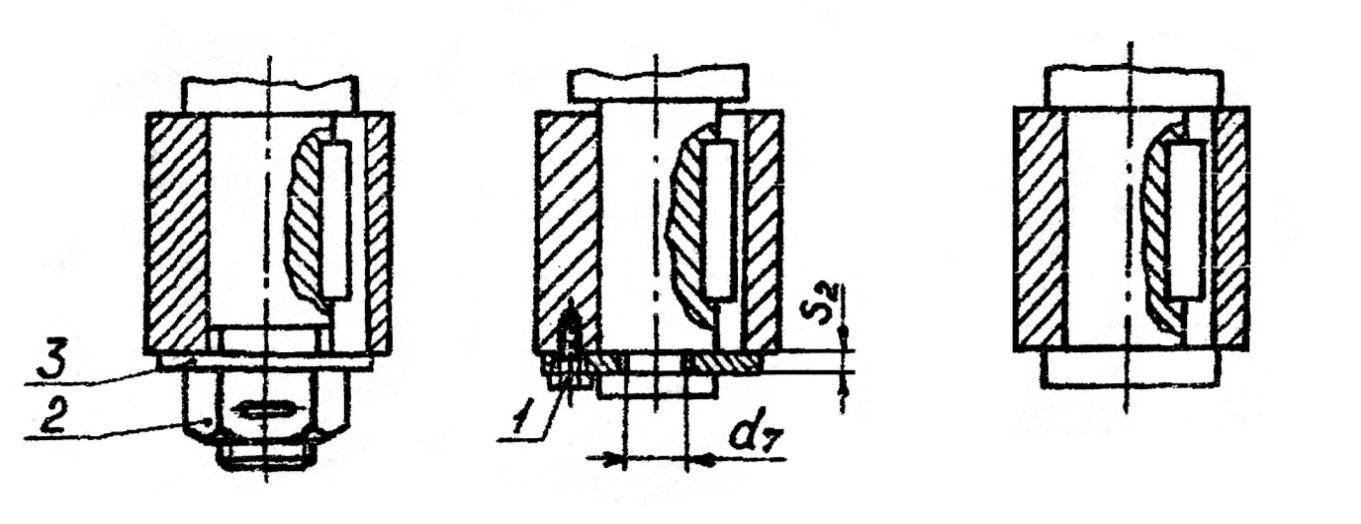

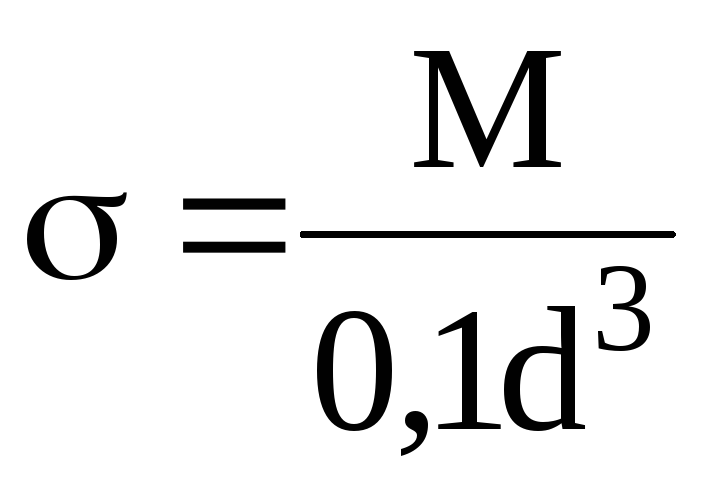

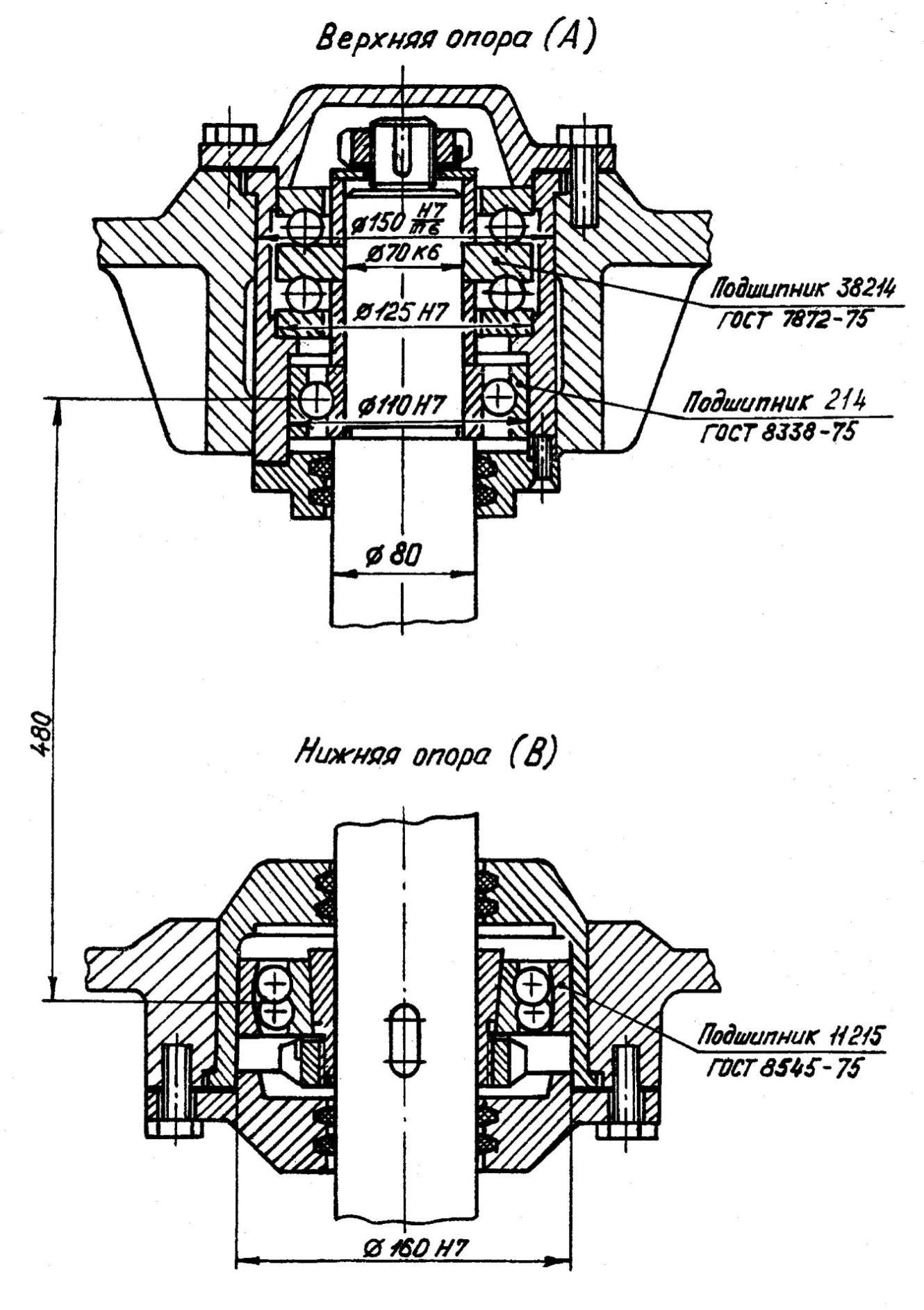

Рис. 3.12. Конструкции опор вала

Рис. 3.13. Опора вала мешалки

1,2-болт и пружинная шайба крепления узла подшипника к корпусу аппарата;

3-вал мешалки;4-гайка крепления вала мешалки в корпусе верхнего подшипника;5-манжетное уплотнение

Приведенная сосредоточенная масса вала и перемешивающего устройства определяется по формулам:

при одном перемешивающем устройстве

mnp = m + q∙mB∙L; (3.19)

при двух перемешивающих устройствах

mпр = m1+p·m2+q·mB∙L, (3.20)

где m1 и m2 - соответственно массы двух перемешивающих устройств, кг;

q - коэффициент приведения распределенной массы к сосредоточенной массе перемешивающего устройства;

р - коэффициент приведения массы m1 в точку закрепления массы m2.

Коэффициенты q и р определяются по формулам табл. 3.7.

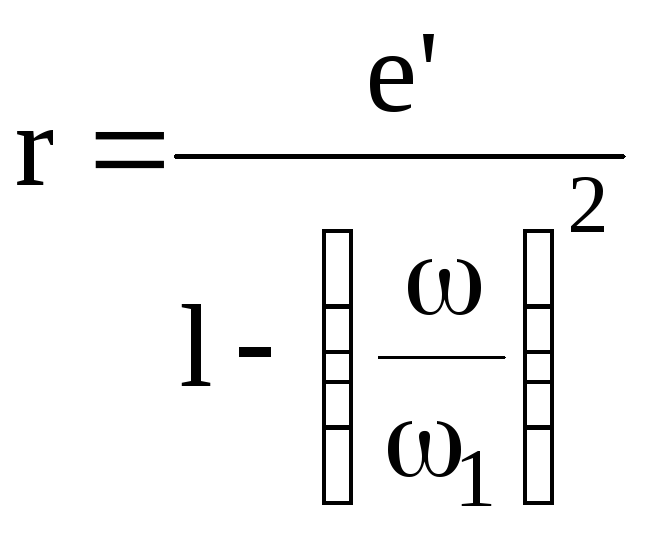

Радиус r определяется из формулы

, (3.21)

, (3.21)

где е' - эксцентриситет массы перемешивающего устройства с учетом биения вала, м,

е' = е + 0,5δ, (3.22)

где е - эксцентриситет центра массы перемешивающего устройства, м;

е = 0,14…0,2 мм;

δ- допускаемое биение вала (обычно принимается в пределах I мм), м.

Результирующее напряжение на валу определится по формуле

![]() . (3.23)

. (3.23)

3.2.3. Проверка на жесткость

Прогибы вала в паре трения уплотнения, а также углы поворота сечений вала в опорах рассчитываются по формулам табл. 3.7 и должны быть не больше допускаемых.

Допускаемое биение вала в сальниковом уплотнении 0,05... 0,1 мм.

Для подшипников качения допускаемый угол поворота:

– шариковые радиальные однорядные [θ] = 0,005 рад;

– шариковые сферические [θ] = 0,05 рад;

– роликовые цилиндрические [θ] = 0,0025 рад; – роликовые конические [θ] = 0,0016 рад;

– подшипники скольжения [θ] = 0,0010 рад.

Окончательно диаметр вала с учетом прибавок на коррозию и механический износ округляется до ближайшего большего размера для валов соответствующего нормализованного привода [18].

;

при θ≤х≤l1

;

при θ≤х≤l1

,

,