- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 2. Расчет корпуса аппарата

2.1. Конструктивные особенности корпусов аппаратов

Типы и основные параметры вертикальных аппаратов с мешалками регламентируются ГОСТ 20680-75, согласно которому для работы под давлением должны применяться следующие типы аппаратов:

тип 0 - с эллиптическим днищем и эллиптической съемной крышкой;

тип 1 - с неразъемным корпусом и эллиптическим днищем и крышкой;

тип 2 - с коническим отбортованным днищем, углом при вершине конуса 90° и эллиптической съемной крышкой;

тип 3 - с неразъемным корпусом и коническим отбортованным днищем, углом при вершине конуса 90° и эллиптической крышкой.

Устанавливается также ряд номинальных объемов и соответствующие значения высоты корпуса Н и внутреннего диаметра, аппарата D. Корпусы аппаратов могут изготовляться с теплообменными устройствами и без них. Обозначение корпусов должно соответствовать табл. 2.1.

Таблица 2.1

Обозначения исполнения корпуса

|

Исполнение корпуса аппарата |

Тип аппарата |

|||

|

0 |

1 |

2 |

3 |

|

|

Без теплообменного устройства |

00 |

10 |

20 |

30 |

|

С гладкой приварной рубашкой |

01 |

11 |

21 |

31 |

В аппаратах всех типов могут применяться внутренние теплообменные устройства - змеевики либо непосредственный обогрев рабочей среды подачей острого пара.

ГОСТ 20680-75 определяет типы, диаметры (dМ) мешалок и их обозначения в сочетании с различными внутренними устройствами

(табл. 2.2).

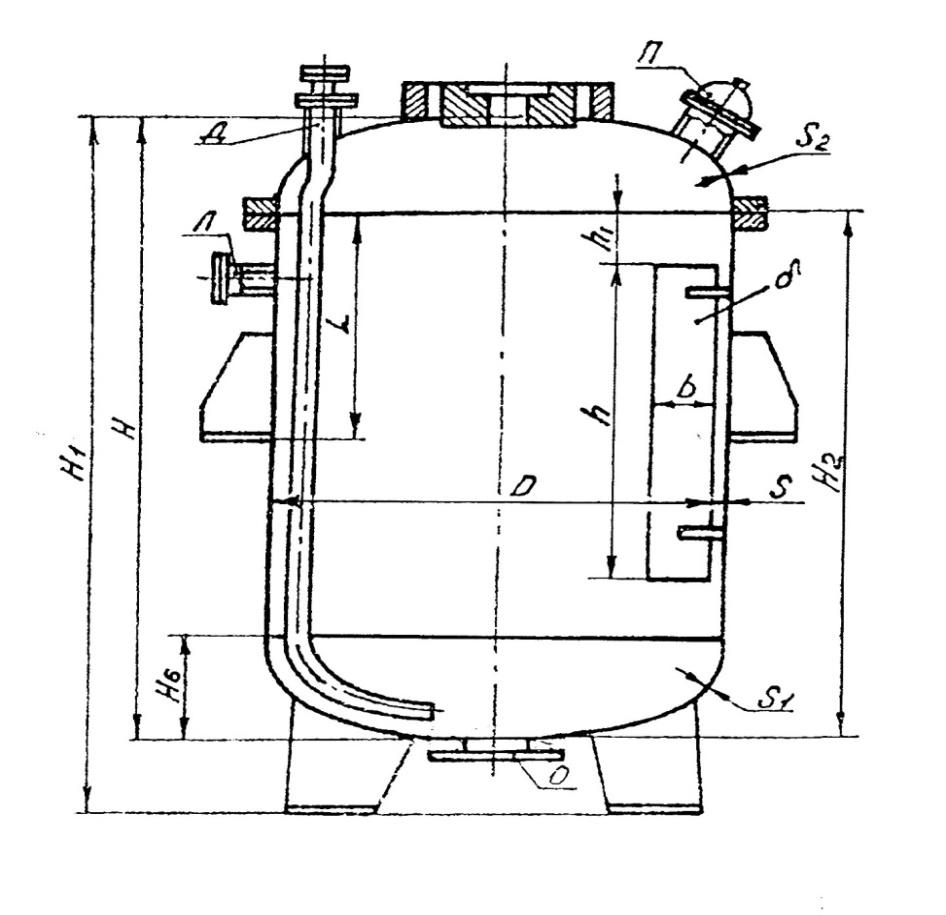

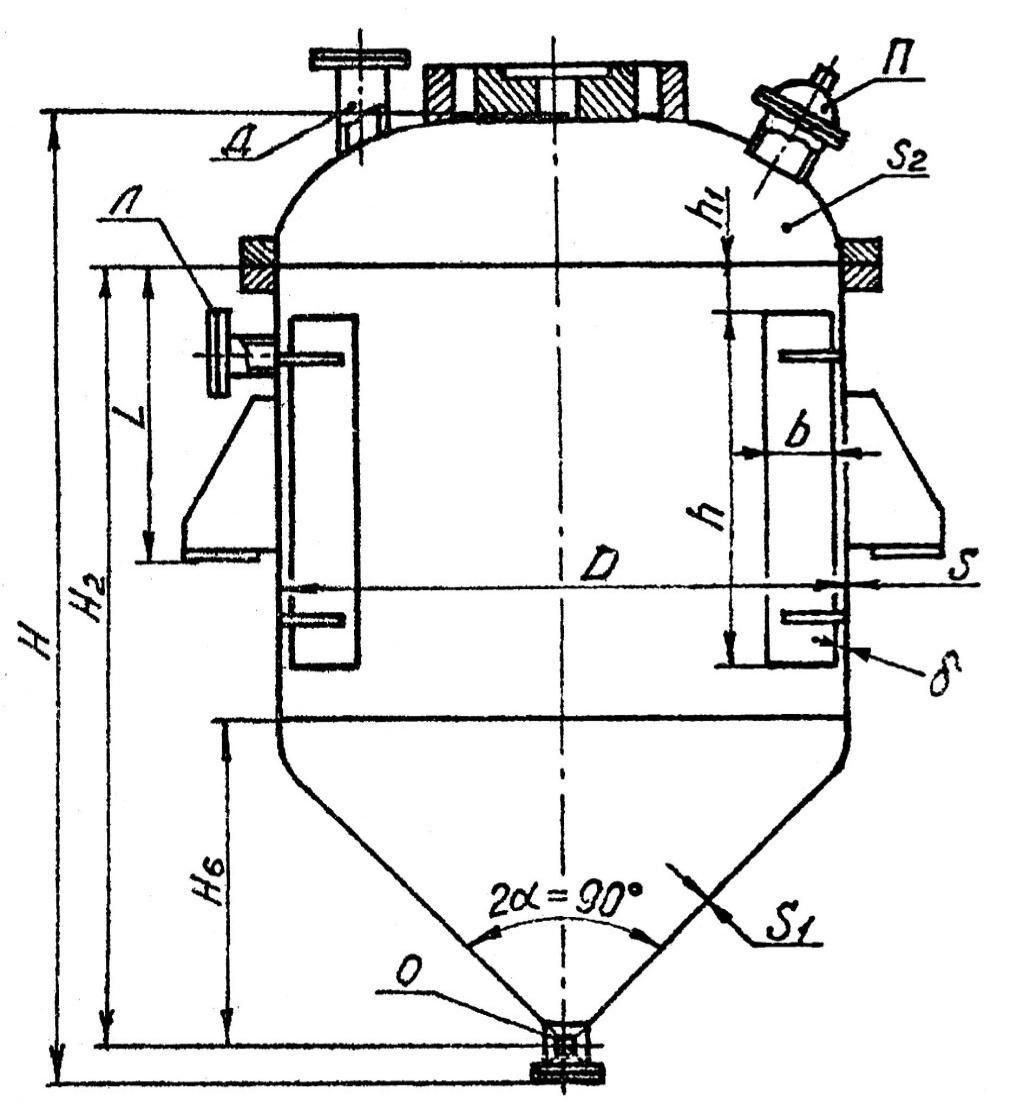

Рис. 2.1. Аппарат с турбинной открытой мешалкой

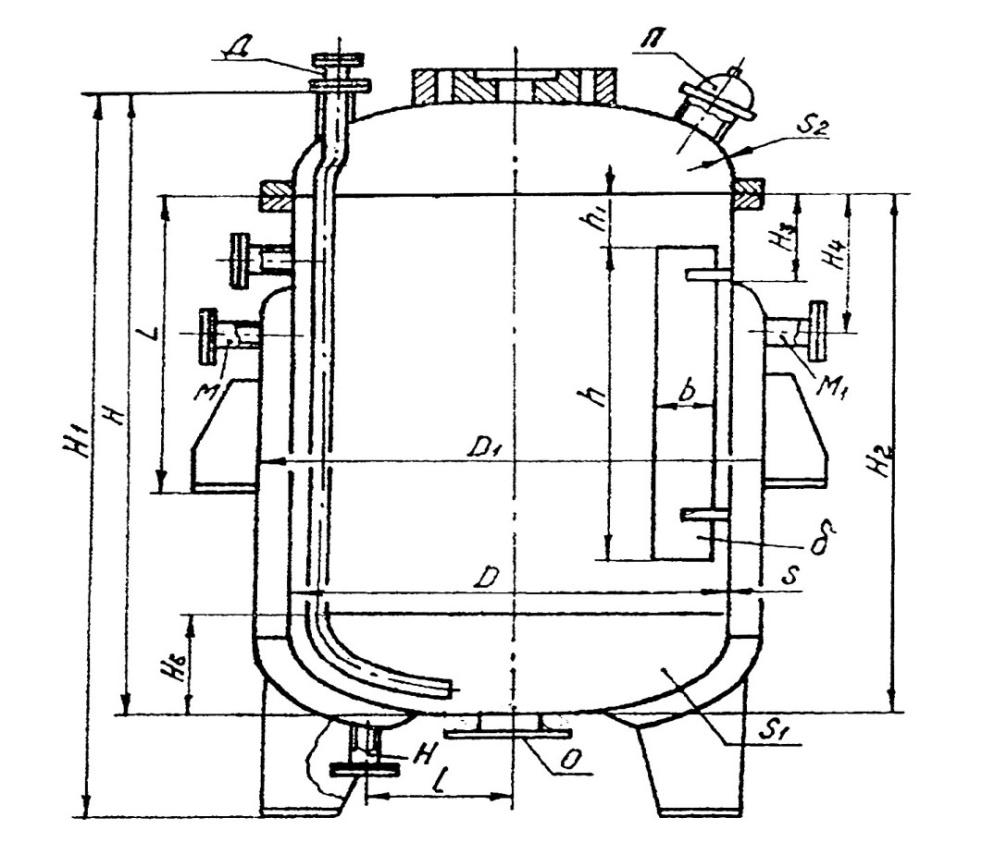

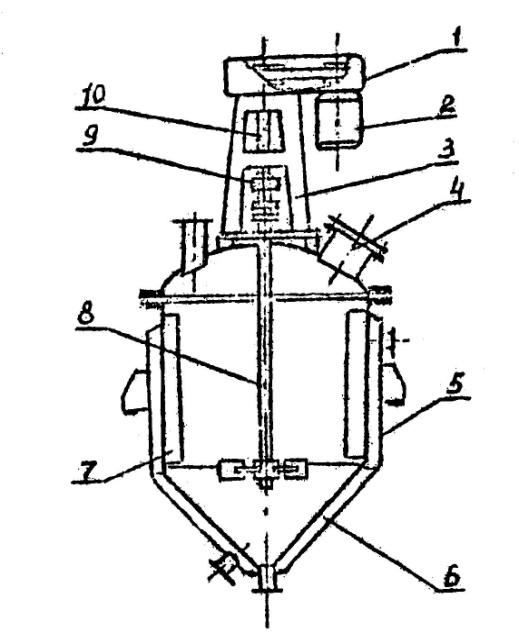

Рис 2.2. Аппарат с неразъемным корпусом

Таблица 2.2

Обозначения мешалок

|

Тип внутреннего устройства |

Тип мешалки |

|||

|

трехло-пастная |

турбинная открытая |

лопастная |

рамная |

|

|

Без внутреннего устройства |

01 |

03 |

07 |

10 |

|

Отражательные перегородки |

21 |

23 |

27 |

- |

|

Змеевики |

31 |

33 |

37 |

30 |

|

Перегородки, змеевик |

41 |

43 |

47 |

- |

Отраслевыми стандартами Минхимнефтемаша установлены конструкции и параметры специальных составных частей аппаратов с мешалками, что позволит осуществить компоновку аппарата из типовых элементов.

На рис. 2.1 и 2.2 даны примеры конструктивного оформления аппаратов с мешалками согласно действующим нормативным документам.

На рис. 2.1 изображен аппарат с турбинной открытой мешалкой, имеющий корпус с коническим отбортованным днищем 6 и рубашку 5, в которую подается теплоноситель. На съемной эллиптической крышке установлен привод с клиноременной передачей. Электродвигатель 2 крепится на стойке 3 привода с помощью кожуха I ременной передачи. Выходной вал 10 привода жестко связан фланцевой муфтой 9 с валом 8 мешалки. Частота вращения выходного вала привода составляет n=400...750 мин-1. Люк 4 служит для осмотра и ремонтных работ внутри аппарата. Четыре отражательные перегородки 7 установлены для ликвидации центральной воронки в перемешиваемой среде и интенсификации процесса перемешивания.

На рис. 2.2 представлен аппараты с неразъемным корпусом. Для монтажа мешалки и ремонтных работ такие аппараты должны иметь люк-лаз 3 с диаметром проходного отверстия не менее 400 мм. Так как корпус не имеет сливного штуцера, для вывода продуктов установлена труба передавливания 5. Лопастная мешалка получает вращение от привода со встроенными в мотор-редуктор опорами вала мешалки. Привод содержит планетарный редуктор 7 и одноступенчатый цилиндрический редуктор 6, у которого верхний опорный подшипник выходного вала располагается в стакане 1. Привод этого типа имеет частоту вращения выходного вала в диапазоне n=20...320 мин-1. Внутри опорной стойки 2 привода размещаются фланцевая муфта и уплотнение вала мешалки. Опоры-стойки 4 выполнены по ГОСТ 26-665-72 [14].

2.2. Выбор комплектующих элементов и материалов

Эскизная разработка конструкции аппарата сводится к выбору унифицированных комплектующих элементов: корпуса с внутренними устройствами, привода, мешалки, уплотнения вала мешалки. Корпус аппарата с внутренними устройствами выбирается по ГОСТ 26-01-1246-75 [7], опоры аппарата по ГОСТ 26-665-72 [14].

Высота цилиндрической обечайки определяется в соответствии с заданным диаметром и номинальным объемом V корпуса аппарата. Толщина стенок оболочки корпуса определяется из расчета.

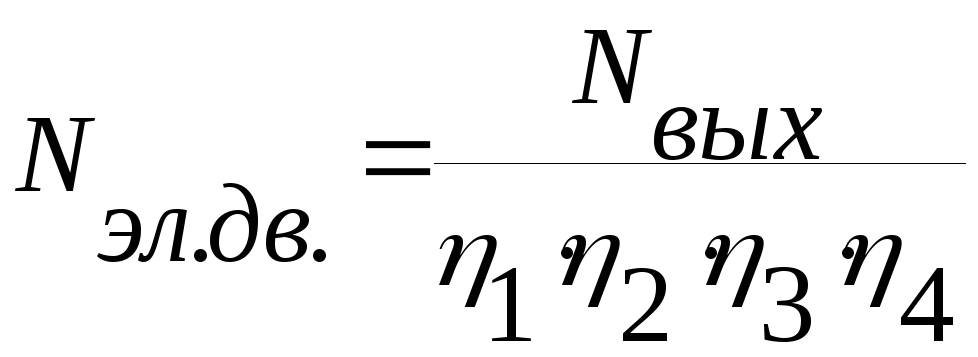

Привод выбирается по ГОСТ 26-01-1225-75 [8] в соответствии с частотой вращения мешалки и номинальным давлением в корпусе аппарата. Типоразмер мотор-редуктора выбирается в соответствии с заданной частотой вращения выходного вала и потребляемой мощностью электродвигателя:

,

,

где

![]() - мощность, потребляемая приводом, кВт;

- мощность, потребляемая приводом, кВт;

![]() -

мощность, потребляемая на перемешивание

(по техническому заданию), кВт;

-

мощность, потребляемая на перемешивание

(по техническому заданию), кВт;

![]() -

КПД

механической части привода,

-

КПД

механической части привода,

![]() =

0,85...0.97;

=

0,85...0.97;

![]() -

КПД подшипников, в которых крепится вал

мешалки;

-

КПД подшипников, в которых крепится вал

мешалки;

![]() -

КПД,

учитывающий потери мощности в уплотнении;

-

КПД,

учитывающий потери мощности в уплотнении;

![]() -

КПД, учитывающий потери в компенсирующих

муфтах.

-

КПД, учитывающий потери в компенсирующих

муфтах.

Опорные фланцы стойки привода должны соответствовать размерам опорных бобышек на крышке корпуса аппарата.

Вал мешалки выбирается на основании данных компоновки. Диаметр вала мешалки выбирается наименьшим для данного привода. Длины отдельных участков вала определяются из эскиза компоновки.

Положение ступицы мешалки на валу определяется в зависимости от расстояния мешалки до днища корпуса hM. Рекомендуемые значения hM - в зависимости от типа и диаметра dM мешалки, типа корпуса аппарата (табл. 2.3).

Таблица 2.3

Положение ступицы мешалки на валу

|

Тип мешалки |

Корпус с эллиптическим днищем |

Корпус с коническим днищем |

|

Трехлопастная турбинная открытая |

hM= dM |

hM=1,5 dM |

|

Лопастная |

hM=(0,1…0,3)dM |

hM=1,5 dM |

|

Рамная |

hM=(0,01…0,05)dM |

hM=0,3 dM |

Мешалка (конструктивные размеры) выбирается по ГОСТ 26-01-1245-75 [18] в соответствии с заданным типом и диаметром dM.

Выбор материалов. Материалы, выбранные для деталей и сборочных единиц, должны обеспечить надежность аппарата с мешалкой в работе и экономичность в изготовлении.

При выборе материала необходимо учитывать рабочую (расчетную) температуру в аппарате, давление и коррозионную активность рабочей среды. Стали со скоростью коррозии более 0,1...0,5 мм/год применять не рекомендуется.

2.3. Расчет корпуса аппарата на прочность

Расчетная часть курсовой работы должна включать проверочные механические расчеты составных частей аппарата с мешалкой по главным критериям работоспособности (прочность, устойчивость, термостойкость, коррозионная стойкость и т.д.).

Расчет обечаек, днищ, крышек корпуса аппарата на прочность и устойчивость под действием внутреннего и наружного давления с учетом термостойкости и коррозионной стойкости материалов должен выполняться в соответствии с ГОСТ 14249-80.

Для выполнения расчета предварительно необходимо определить ряд параметров.

Расчетное давление - давление, при котором производится расчет на прочность и устойчивость элементов корпуса аппарата.

Расчетное давление для элементов аппарата принимается, как правило, равным рабочему или выше его. Под рабочим давлением понимается максимальное внутреннее избыточное или наружное давление, возникающее при нормальном протекании рабочего процесса, без учета гидростатического давления среды.

Если на элемент аппарата действует гидростатическое давление, составляющее 5% и выше рабочего, то расчетное давление должно быть повышено на эту же величину.

![]() , (2.1)

, (2.1)

где

![]() -

рабочее избыточное давление среды, Па;

-

рабочее избыточное давление среды, Па;

![]() =9,8

–

ускорение свободного падения, м/с2;

=9,8

–

ускорение свободного падения, м/с2;

![]() –

плотность жидкости, кг/м3;

–

плотность жидкости, кг/м3;

![]() – расстояние от уровня жидкости до

нижней точки рассчитываемого элемента,

м.

– расстояние от уровня жидкости до

нижней точки рассчитываемого элемента,

м.

При расчете на прочность стенок рубашки принимается

![]() ,

,

где ![]() -

рабочее давление теплоносителя, Па.

-

рабочее давление теплоносителя, Па.

Расчетное наружное давление при проверке стенок корпуса на устойчивость определяется по формулам.

Для элементов корпуса без рубашки:

![]() , (2.2)

, (2.2)

где

![]() -

расчетное наружное давление, Па;

-

расчетное наружное давление, Па;

![]() =105

- атмосферное давление, Па;

=105

- атмосферное давление, Па;

![]() -

остаточное давление в

корпусе

(при работе аппарата в условиях вакуума),

Па.

-

остаточное давление в

корпусе

(при работе аппарата в условиях вакуума),

Па.

Для элементов корпуса, находящихся под рубашкой:

![]() .

.

где

![]() –

давление в рубашке, Па. (2.3)

–

давление в рубашке, Па. (2.3)

Расчетная температура. За расчетную температуру принимается температура среды в аппарате.

Допускаемое напряжение для выбранного материала определяется по формуле

![]() , (2.4)

, (2.4)

где ![]() -

допускаемое

напряжение, для данного типа материала,

Па;

-

допускаемое

напряжение, для данного типа материала,

Па;

![]() -

поправочный коэффициент, учитывающий

пожароопасность и взрывоопасность

среды в аппарате;

-

поправочный коэффициент, учитывающий

пожароопасность и взрывоопасность

среды в аппарате;

![]() -

допускаемое напряжение, принятое для

дальнейших расчетов, Па.

-

допускаемое напряжение, принятое для

дальнейших расчетов, Па.

Для

взрыво- и пожароопасных сред

![]() =0,9,

в остальных случаях принимают

=0,9,

в остальных случаях принимают

![]() =1,0.

=1,0.

Прибавка

для компенсации коррозии

![]() к

расчетным толщинам конструктивных

элементов, находящихся в контакте с

агрессивной средой, определяется по

формуле

к

расчетным толщинам конструктивных

элементов, находящихся в контакте с

агрессивной средой, определяется по

формуле

![]() , (2.5)

, (2.5)

где

![]() -

скорость коррозии в рабочей среде,

мм/год,

-

скорость коррозии в рабочей среде,

мм/год,

![]() - срок службы аппарата, количество лет.

- срок службы аппарата, количество лет.

2.3.1. Оболочки, нагруженные внутренним давлением

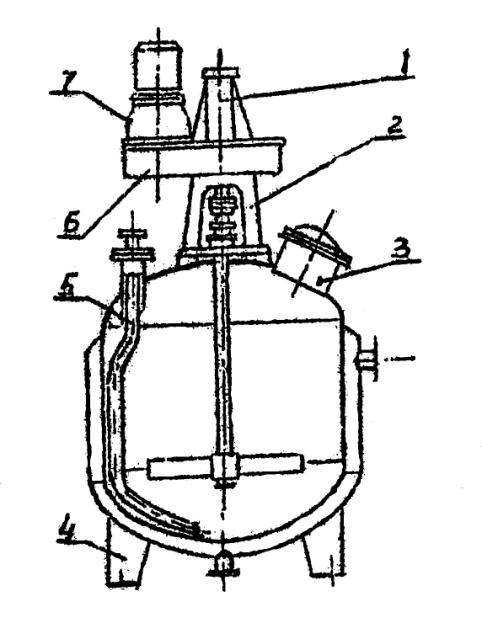

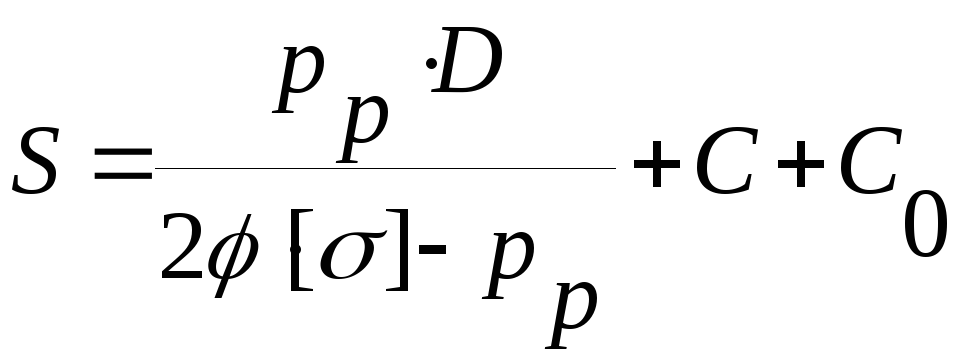

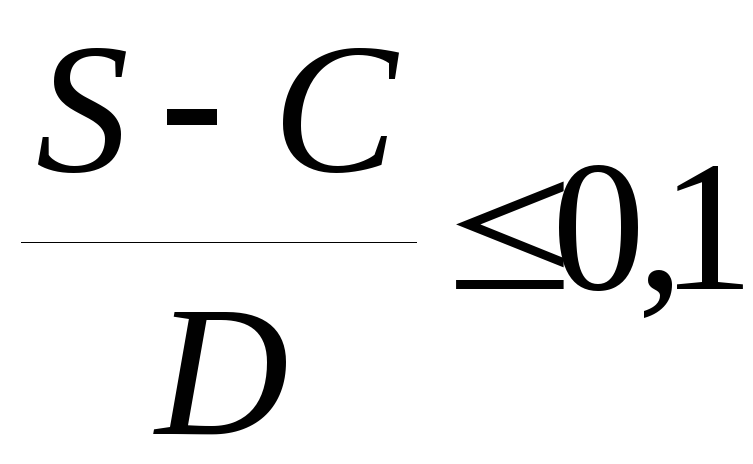

1) расчет толщины стенки цилиндрической обечайки (рис. 2.1).[31]

, (2.6)

, (2.6)

при

,

где

,

где

![]() -

внутренний диаметр корпуса;

-

внутренний диаметр корпуса;

![]() -

расчетное давление;

-

расчетное давление;

![]() -

допускаемое напряжение;

-

допускаемое напряжение;

![]() -

коэффициент прочности продольного

сварного шва обечайки;

-

коэффициент прочности продольного

сварного шва обечайки;

![]() -

прибавка на коррозию;

-

прибавка на коррозию;

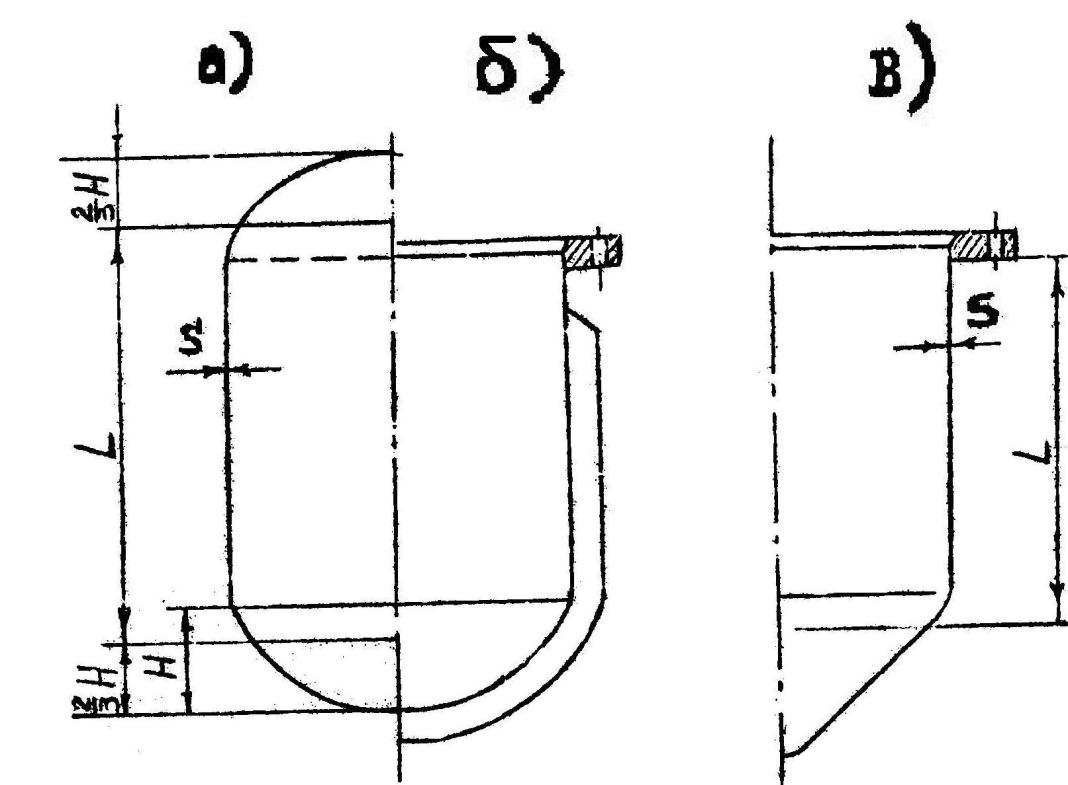

Рис. 2.3. Расчетные схемы корпусов аппаратов:

а) с эллиптическим днищем и крышкой;

б) со съемной крышкой, эллиптическим днищем и рубашкой;

в) со съемной крышкой и коническим днищем.

С - дополнительная прибавка на округление до стандартной толщины листа, которую определяют по минимальному значению ближайшей меньшей толщины листа сортамента.

Для стыковых и тавровых сварных швов с двухсторонним проваром, выполненных автоматической сваркой, допускается принимать φ=1,0, а при ручной сварке φ=0,95. Для односторонних сварных швов φ=0,9 [7].

2) расчет эллиптической крышки (днища) (рис. 2.3, а).

Для стандартных крышек исполнительная толщина стенки

, (2.7)

, (2.7)

где

![]() –

толщина стенки эллиптической крышки,

м;

–

толщина стенки эллиптической крышки,

м;

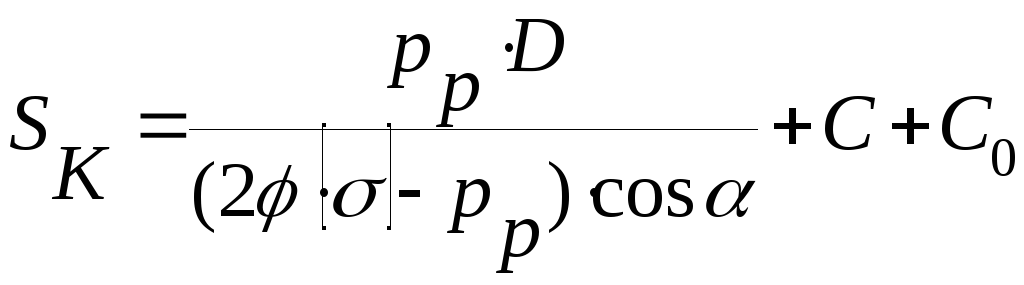

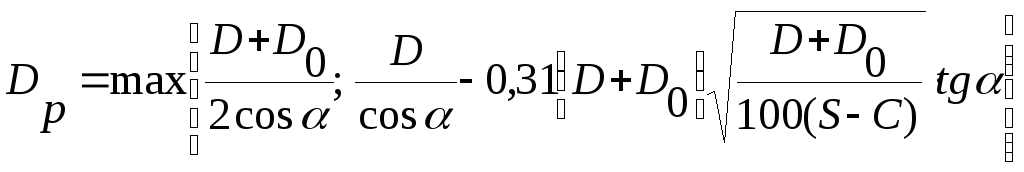

3) расчет конического днища с тороидальным переходом (рис. 2.3, в).

Для стандартных днищ при угле конуса α=450 толщина цилиндрической части So принимается равной толщине конического элемента:

, (2.8)

, (2.8)

где ![]() –

толщина стенки конического днища, м;

–

толщина стенки конического днища, м;

Dp=0,8D - расчетный диаметр конического днища, м.

2.4. Расчет корпуса при нагружении наружным давлением

Расчетные схемы элементов корпуса представлены на рис. 2.3.

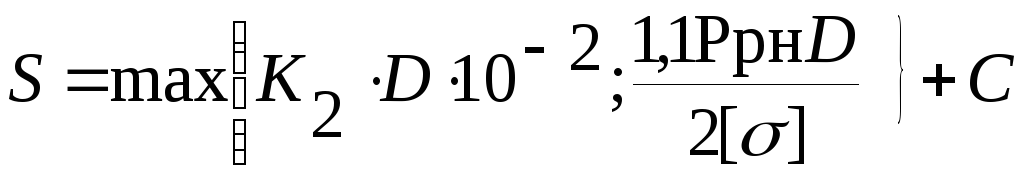

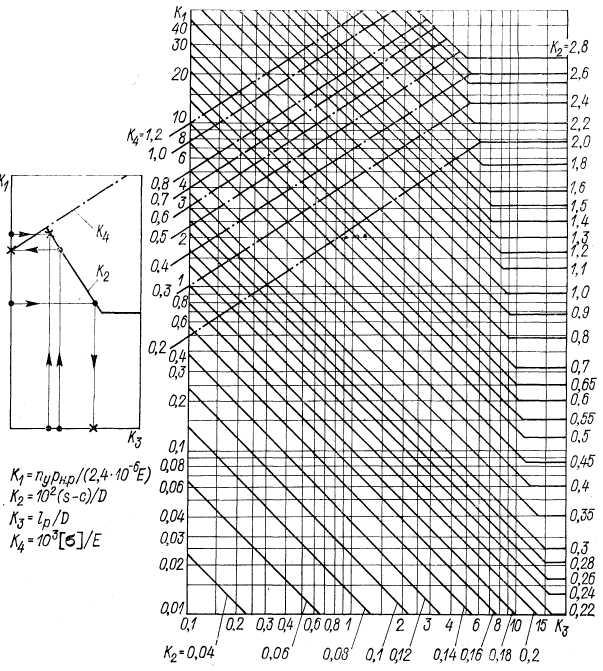

1. Толщина стенки цилиндрической обечайки предварительно определяется по формуле

. (2.9)

. (2.9)

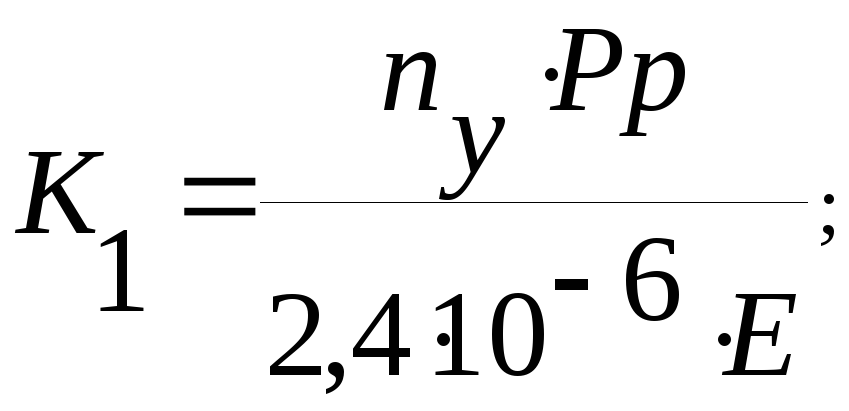

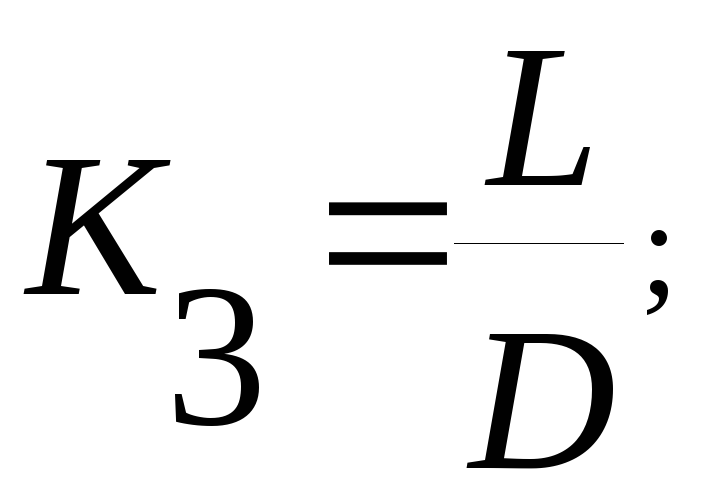

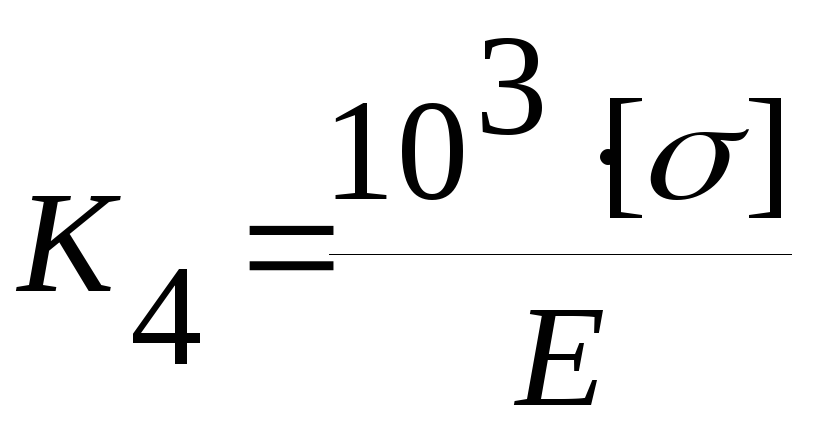

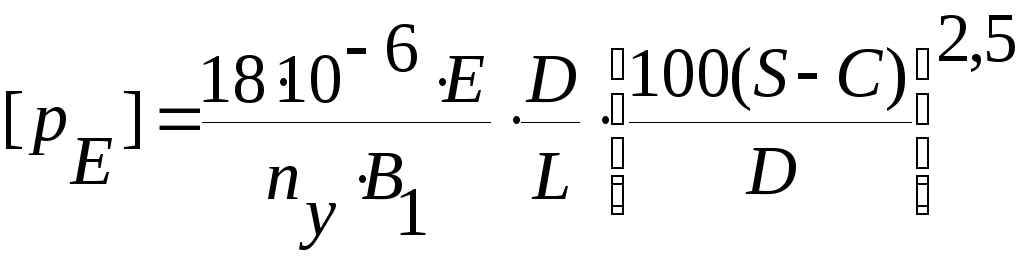

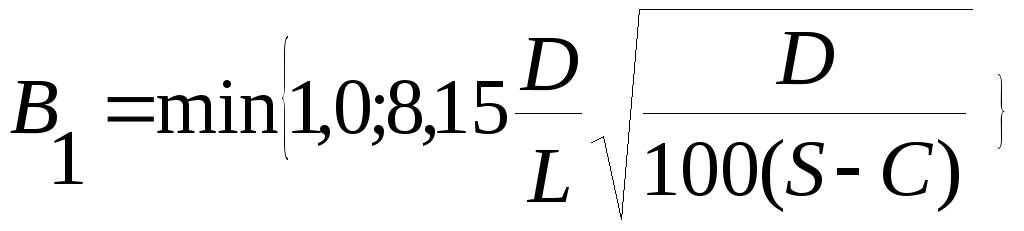

Коэффициент К2 определяется по номограмме, приведенной на рис. 2.4, в зависимости от вспомогательных коэффициентов:

,

,

где ![]() =

2,4

-

коэффициент запаса устойчивости в

рабочем состоянии;

=

2,4

-

коэффициент запаса устойчивости в

рабочем состоянии;

![]() - модуль продольной упругости для

материала обечайки при расчетной

температуре стенки;

- модуль продольной упругости для

материала обечайки при расчетной

температуре стенки;

![]() - расчетная длина гладкой обечайки (см.

рис. 2.3);

- расчетная длина гладкой обечайки (см.

рис. 2.3);

![]() - внутренний диаметр аппарата.

- внутренний диаметр аппарата.

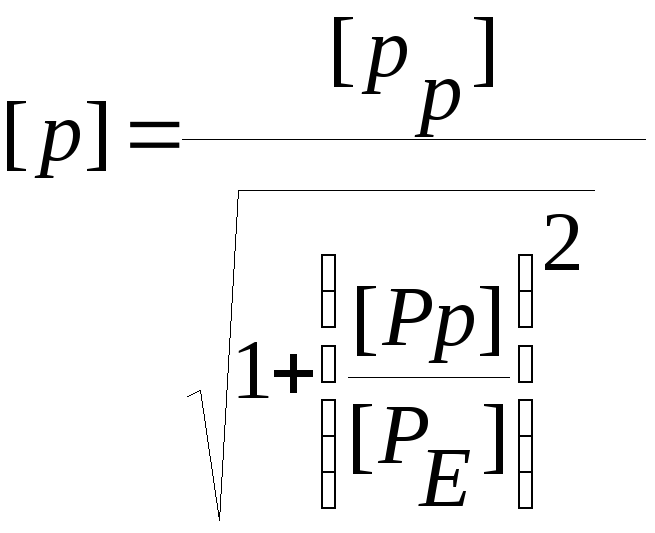

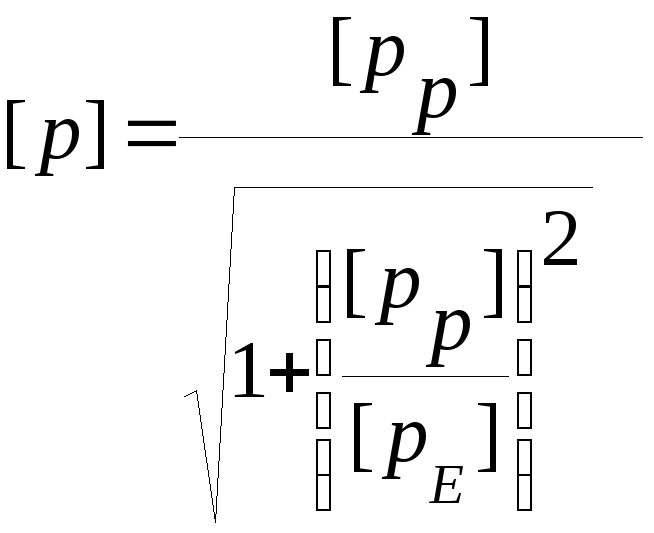

После предварительного определения толщины стенки обечайки проверяют допускаемое наружное давление по формуле

, (2.10)

, (2.10)

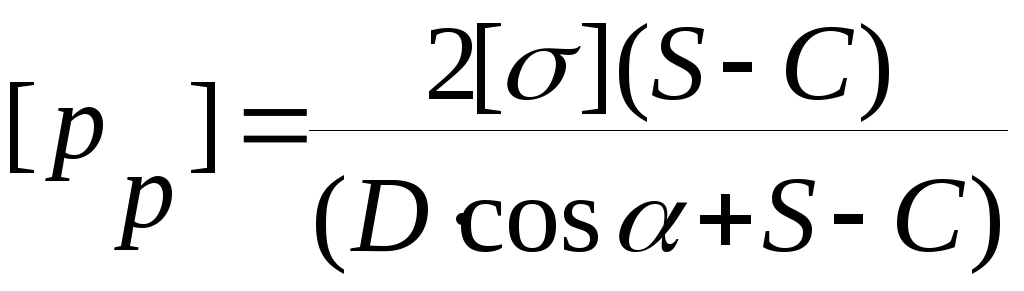

где допускаемое давление из условия прочности

, (2.11)

, (2.11)

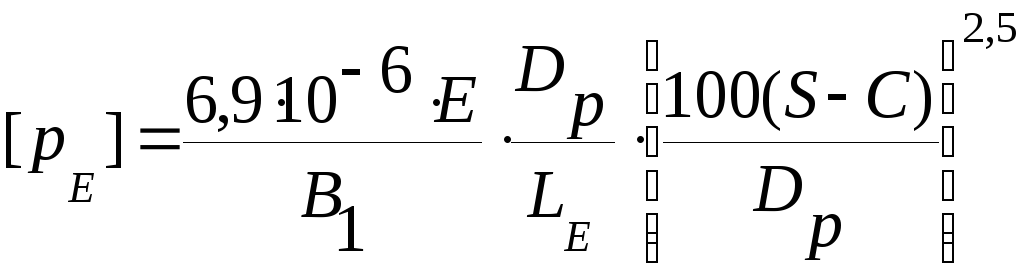

а допускаемое давление из условия устойчивости

, (2.12)

, (2.12)

где

.

.

Рис. 2.4. Номограмма для расчета на устойчивость в пределах упругости обечаек, работающих под наружным давлением

2. Толщина стенки стандартного эллиптического днища, работающего под наружным давлением, определяется по формуле:

. (2.13)

. (2.13)

3. Расчет конического днища. Толщину стенки предварительно определяют по формуле (2.9), условно считая оболочку цилиндрической.

После определения толщины стенки проверяют допускаемое наружное давление:

,

,

где

![]() -

допускаемое давление из условия

прочности;

-

допускаемое давление из условия

прочности;

![]() -

допускаемое давление из условия

устойчивости.

-

допускаемое давление из условия

устойчивости.

; (2.14)

; (2.14)

. (2.15)

. (2.15)

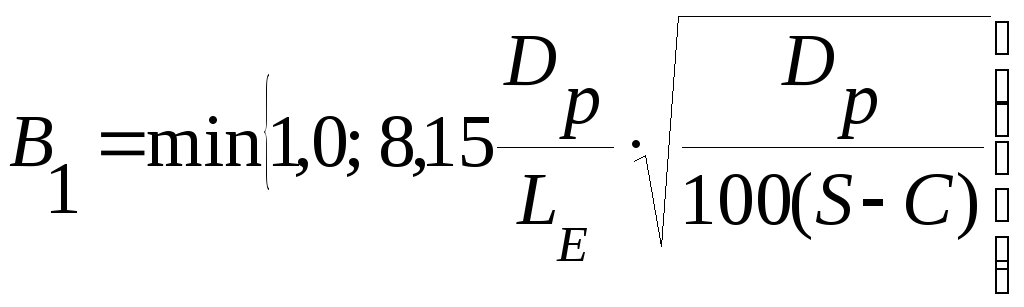

Коэффициент

.

.

За расчетную длину принимают

. (2.16)

. (2.16)

Расчетный диаметр конической обечайки определяется по формуле

; (2.17)

; (2.17)

где

![]() -внутренний

диаметр аппарата;

-внутренний

диаметр аппарата;

![]() -

внутренний диаметр нижнего штуцера;

-

внутренний диаметр нижнего штуцера;

![]() -

угол

при вершине конуса.

-

угол

при вершине конуса.

2.5. Варианты конструкций корпусов

Типы, параметры и размеры корпусов аппаратов

Таблица 2.4

Параметры конструкции корпуса типа 00 по ОСТ 26-01-1246-75

|

Ном. объем, м3 |

Размеры, мм |

|

Рис. 2.5. Корпус типа 00 |

||||||||

|

D |

H |

H1 |

H2 |

L |

h |

h1 |

b |

δ |

H6 |

||

|

0,63 |

1000 |

950 |

1375 |

725 |

360 |

325 |

50 |

100 |

6 |

275 |

|

|

1,00 |

1200 |

1450 |

1700 |

1175 |

450 |

825 |

50 |

120 |

325 |

||

|

1,25 |

1100 |

1320 |

775 |

420 |

575 |

50 |

340 |

||||

|

1,6 |

1650 |

1870 |

1325 |

450 |

925 |

50 |

350 |

||||

|

2,0 |

1400 |

1550 |

1750 |

1175 |

450 |

725 |

50 |

140 |

8 |

375 |

|

|

2,5 |

1850 |

2050 |

1475 |

540 |

1025 |

50 |

390 |

||||

|

3,2 |

1600 |

1850 |

2100 |

1425 |

540 |

925 |

50 |

160 |

425 |

||

|

4,0 |

2250 |

2560 |

1825 |

650 |

1325 |

50 |

440 |

||||

|

5,0 |

1800 |

2230 |

2510 |

1740 |

550 |

1175 |

50 |

180 |

490 |

||

|

6,3 |

2780 |

3060 |

2290 |

650 |

1700 |

50 |

500 |

||||

|

8,0 |

2000 |

2880 |

3230 |

2340 |

800 |

50 |

200 |

540 |

|||

|

10,0 |

2200 |

2980 |

3310 |

2390 |

800 |

50 |

220 |

550 |

|||

Таблица 2.5

Параметры конструкции корпуса типа 01 по ОСТ 26-01-1246-75 (размеры H6, h, h1, b, δ (табл. 2.4)

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.6. Корпус типа 01 |

||||||||

|

D |

D1 |

H |

H1 |

H2 |

H3 |

H4 |

L |

I |

||

|

0,63 |

1000 |

1100 |

950 |

1160 |

675 |

100 |

220 |

- |

200 |

|

|

1,0 |

1200 |

1300 |

1100 |

1320 |

775 |

110 |

240 |

540 |

250 |

|

|

1,25 |

1300 |

1520 |

975 |

|||||||

|

1,6 |

1650 |

1870 |

1325 |

|||||||

|

2,0 |

1400 |

1500 |

1550 |

1740 |

1175 |

150 |

260 |

650 |

||

|

2,5 |

1850 |

2100 |

1475 |

700 |

||||||

|

3,2 |

1600 |

1700 |

1850 |

1425 |

750 |

|||||

|

4,0 |

2250 |

2570 |

1825 |

|||||||

|

5,0 |

1800 |

1900 |

2230 |

2520 |

1740 |

|||||

|

6,3 |

2780 |

3010 |

2290 |

950 |

||||||

|

8,0 |

2000 |

2200 |

2880 |

3270 |

2340 |

320 |

375 |

|||

|

10,0 |

2200 |

2400 |

2980 |

3360 |

2390 |

1100 |

||||

Таблица 2.6

Параметры конструкции корпуса типа 10 по ОСТ 26-01-1246-75

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.7. Корпус типа 10 |

|||||||||

|

D |

H |

H1 |

H2 |

L |

h |

h1 |

b |

δ |

H6 |

||

|

3,2 |

1600 |

1850 |

2100 |

1425 |

540 |

525 |

50 |

160 |

8 |

425 |

|

|

4,0 |

2250 |

2560 |

1825 |

650 |

1325 |

440 |

|||||

|

5,0 |

1800 |

2230 |

2510 |

1740 |

1175 |

180 |

475 |

||||

|

6,3 |

2780 |

3060 |

2290 |

1700 |

490 |

||||||

|

8,0 |

2000 |

2880 |

3230 |

2340 |

800 |

1700 |

200 |

540 |

|||

|

10,0 |

2200 |

2980 |

3310 |

2390 |

1700 |

220 |

590 |

||||

|

12,5 |

400 |

3080 |

3420 |

2440 |

900 |

1650 |

100 |

240 |

12 |

640 |

|

|

16,0 |

3880 |

4400 |

3240 |

2450 |

650 |

||||||

|

20,0 |

2500 |

4180 |

4650 |

3490 |

1050 |

2650 |

260 |

690 |

|||

|

25,0 |

2800 |

4480 |

5270 |

3740 |

2850 |

280 |

740 |

||||

|

32,0 |

3000 |

4980 |

5720 |

4190 |

3250 |

300 |

790 |

||||

|

40,0 |

3200 |

5700 |

6450 |

4850 |

- |

3850 |

320 |

850 |

|||

|

50,0 |

3000 |

7580 |

8330 |

5790 |

- |

5850 |

|

300 |

|

840 |

|

|

53,0 |

3200 |

8300 |

9050 |

7450 |

- |

6450 |

320 |

890 |

|||

Таблица 2.7

Параметры конструкции корпуса типа 11 по ОСТ 26-01-1246-75; Размеры H6, h, h1, b, δ (табл. 2.6)

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.8. Корпус типа 11 |

||||||||

|

D |

D1 |

H |

H1 |

H2 |

H3 |

H4 |

L |

I |

||

|

3,2 |

1600 |

1700 |

1850 |

2120 |

1425 |

150 |

260 |

750 |

250 |

|

|

4,0 |

2250 |

2570 |

1825 |

|||||||

|

5,0 |

1800 |

1900 |

2230 |

2520 |

1740 |

|||||

|

6,3 |

2780 |

3070 |

2290 |

950 |

||||||

|

8,0 |

2000 |

2200 |

2280 |

2670 |

2340 |

320 |

950 |

375 |

||

|

10,0 |

2200 |

2400 |

2980 |

3360 |

2390 |

1100 |

||||

|

12,5 |

2400 |

2600 |

3080 |

3380 |

2440 |

350 |

||||

|

16,0 |

3880 |

4410 |

3240 |

1280 |

||||||

|

20,0 |

2600 |

2800 |

4180 |

4660 |

3490 |

|||||

|

25,0 |

2800 |

3000 |

4480 |

5270 |

3740 |

450 |

||||

|

32,0 |

3000 |

3200 |

4980 |

5780 |

4190 |

|||||

|

50 |

7580 |

8380 |

6790 |

- |

||||||

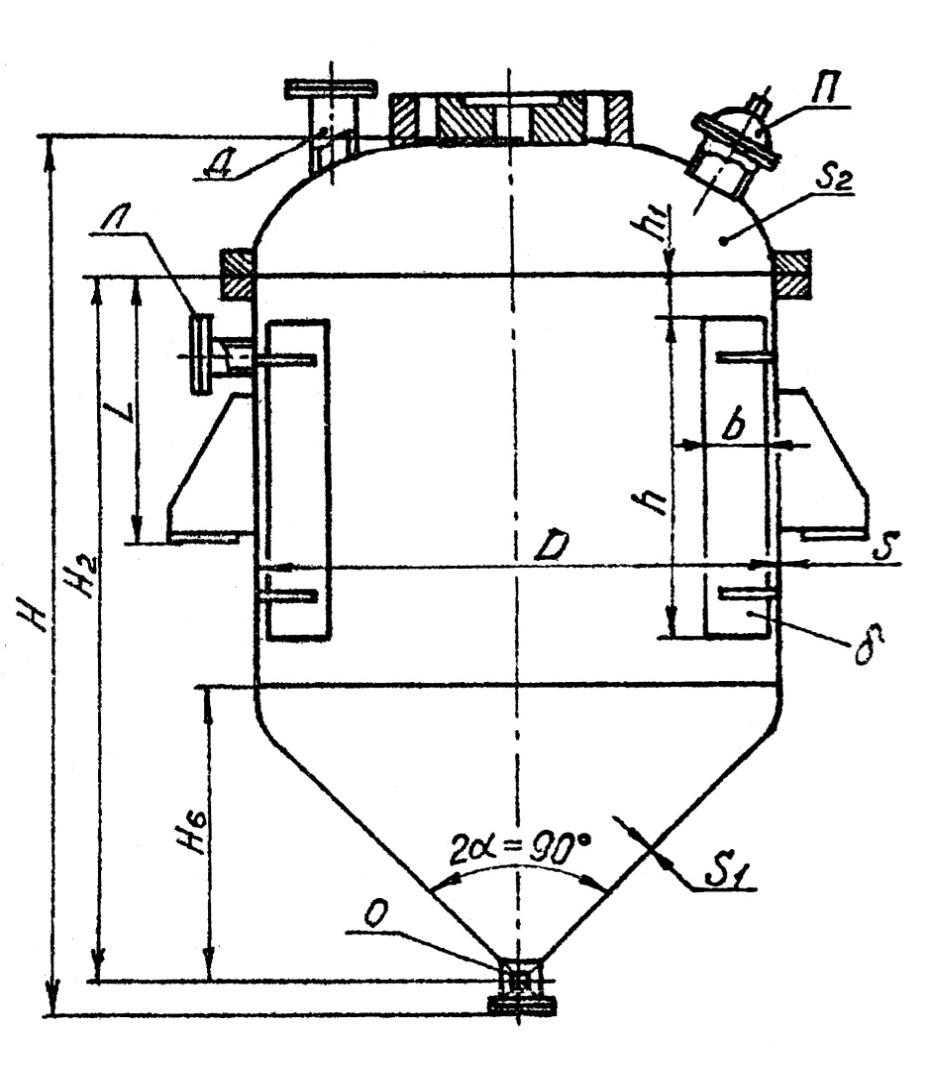

Таблица 2.8

Параметры конструкции корпуса типа 20 по ОСТ 26-01-1246-75

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.9. Корпус типа 20

|

||||||||

|

D |

H |

H2 |

L |

h |

h1 |

b |

δ |

H6 |

||

|

0,63 |

1000 |

1225 |

950 |

330 |

275 |

50 |

100 |

6 |

600 |

|

|

1,00 |

1200 |

1385 |

1060 |

330 |

275 |

120 |

712 |

|||

|

1,25 |

1585 |

1260 |

450 |

475 |

120 |

722 |

||||

|

1,6 |

2035 |

1710 |

925 |

120 |

722 |

|||||

|

2,0 |

1400 |

1900 |

1525 |

625 |

140 |

8 |

824 |

|||

|

2,5 |

2300 |

1925 |

540 |

1025 |

140 |

834 |

||||

|

3,2 |

1600 |

2360 |

1935 |

925 |

160 |

936 |

||||

|

4,0 |

2760 |

2335 |

650 |

1325 |

160 |

946 |

||||

|

5,0 |

1800 |

2750 |

2260 |

1175 |

180 |

1048 |

||||

|

6,3 |

3340 |

2850 |

1700 |

180 |

1058 |

|||||

|

8,0 |

2000 |

3500 |

2960 |

800 |

1700 |

200 |

1160 |

|||

|

10,0 |

2200 |

3670 |

3080 |

1700 |

220 |

1282 |

||||

Таблица 2.9

Параметры конструкции корпуса типа 21 по ОСТ 26-01-1246-75; Размеры H6, h, h1, b, δ (табл. 2.8)

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.10. Корпус типа 21 |

|||||||

|

D |

D1 |

H |

H2 |

H3 |

H4 |

L |

I |

||

|

0,63 |

1000 |

1100 |

1225 |

950 |

80 |

240 |

330 |

200 |

|

|

1,0 |

1200 |

1300 |

1385 |

1060 |

100 |

330 |

250 |

||

|

1,25 |

1585 |

1260 |

500 |

||||||

|

1,6 |

2035 |

1710 |

540 |

||||||

|

2,0 |

1400 |

1500 |

1900 |

1525 |

125 |

260 |

630 |

||

|

2,5 |

2300 |

1925 |

150 |

700 |

|||||

|

3,2 |

1600 |

1700 |

2360 |

1935 |

150 |

750 |

|||

|

4,0 |

2760 |

2335 |

|||||||

|

5,0 |

1800 |

1900 |

2750 |

2250 |

|||||

|

5,3 |

3340 |

2850 |

950 |

||||||

|

8,0 |

2000 |

2200 |

3500 |

2960 |

320 |

||||

|

10,0 |

2200 |

2400 |

3670 |

3080 |

1100 |

375 |

|||

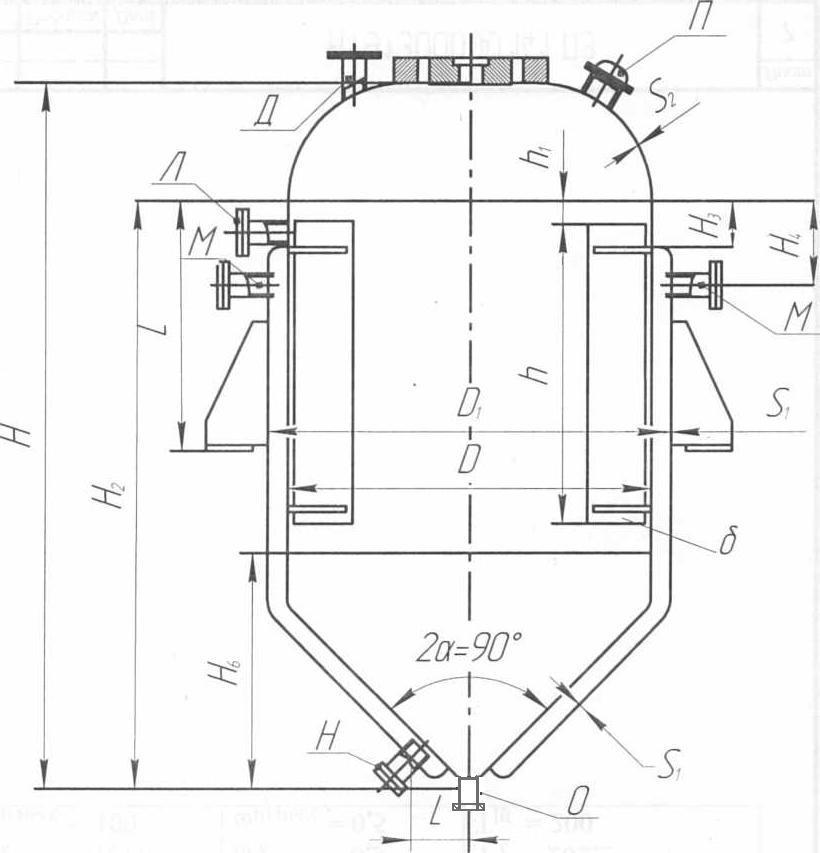

Таблица 2.10

Параметры конструкции корпуса типа 30 по ГОСТ 26-01-1246-75

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.11. Корпус типа 30 |

||||||||

|

D |

H |

H2 |

L |

h |

h1 |

b |

δ |

H6 |

||

|

3,2 |

1600 |

2360 |

1935 |

540 |

925 |

50 |

160 |

8 |

936 |

|

|

4,0 |

2780 |

2335 |

650 |

1325 |

160 |

945 |

||||

|

5,0 |

1800 |

2750 |

2250 |

1125 |

180 |

1048 |

||||

|

6,3 |

3340 |

2850 |

1700 |

180 |

1058 |

|||||

|

8,0 |

2000 |

3500 |

2960 |

800 |

1700 |

200 |

1160 |

|||

|

10,0 |

2200 |

3670 |

3080 |

1700 |

220 |

1272 |

||||

|

12,5 |

2400 |

4035 |

3395 |

900 |

1850 |

100 |

240 |

1334 |

||

|

16,0 |

4335 |

3095 |

2150 |

240 |

1354 |

|||||

|

20,0 |

2600 |

4795 |

4105 |

1050 |

2450 |

260 |

1506 |

|||

|

25,0 |

2800 |

5150 |

4420 |

2650 |

280 |

1618 |

||||

Таблица 2.11

Параметры конструкции корпуса типа 31 по ГОСТ 26-01-1246-75 размеры H6, h, h1, b, δ (см.в табл. 2.10)

|

Ном. объем, м3 |

Размеры, мм |

Рис. 2.13. Корпус типа 31 |

|||||||

|

D |

D1 |

H |

H2 |

H3 |

H4 |

L |

I |

||

|

3,2 |

1600 |

1700 |

2360 |

1939 |

150 |

260 |

750 |

250 |

|

|

4,0 |

1600 |

1700 |

2780 |

2335 |

260 |

750 |

250 |

||

|

5,0 |

1800 |

1900 |

2750 |

2260 |

260 |

750 |

250 |

||

|

6,3 |

1800 |

1900 |

3340 |

2850 |

260 |

950 |

250 |

||

|

8,0 |

2000 |

2200 |

3500 |

2960 |

320 |

950 |

375 |

||

|

10,0 |

2200 |

2400 |

3670 |

3080 |

320 |

1100 |

|||

|

12,5 |

2400 |

2600 |

4035 |

3395 |

350 |

1100 |

|||

|

16,0 |

2400 |

2600 |

4335 |

3695 |

350 |

1100 |

|||

|

20,0 |

2600 |

2800 |

4795 |

4105 |

350 |

1280 |

|||

|

25,0 |

2800 |

3000 |

5160 |

4420 |

350 |

1280 |

450 |

||

Таблица 2.12

Конструкция и основные размеры змеевика для корпусов типа 00

-

Ном.

объем, м3

Размеры, мм

Змеевик

Рис.2.14.

Корпус типа 00 со змеевиком

D

D3

dм

h1

h2

L1

Dy, мм

Число витков

К, К1

0,63

1000

700

360

500

300

360

50

5

1,00

1000

740

700

390

1,25

1200

900

380

940

380

1,6

2,0

1400

1060

400

890

370

400

6

2,5

3,2

1600

1200

500

1030

450

500

60

7

4,0

5,0

1800

1350

630

1080

430

630

70

7

6,3

8,0

2000

1550

700

1130

700

80

8

10,0

2200

1650

750

1180

750