- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

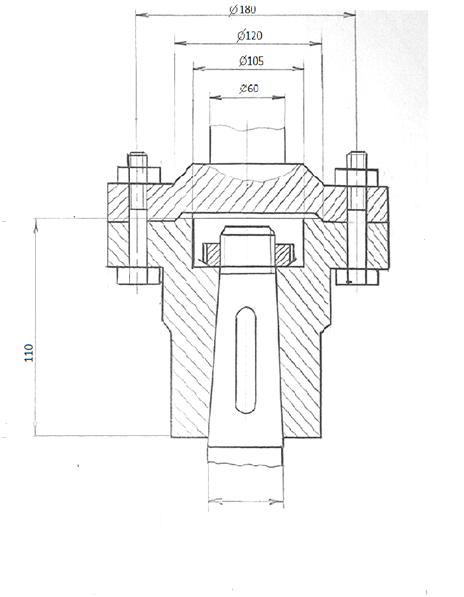

Рис. 7.7.

Конструкция опор вала мешалки для случая рассмотрения примера решения аппарата

d = 60мм; n = 6

D = 220 мм; L = 110 мм;

D1 = 180 мм; l = 25 мм;

d0 = 90 мм; l1 = 38 мм;

d1 = 110 мм; b = 5 мм;

d2 = 120 мм; l2 = 22 мм;

d3 = 105 мм; T = 10000 H∙м;

dб = М16 ; m = 26,4 кг.

Конструкция муфты представлена на рис. 7.8.

![]() 60

60

Рис. 7.8. Фланцевая муфта

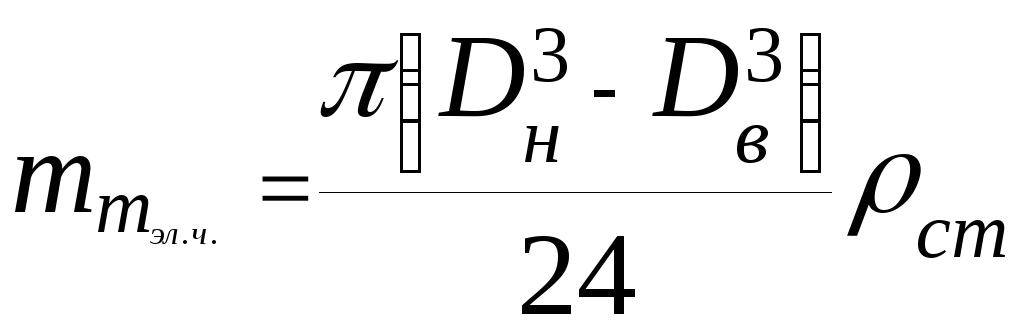

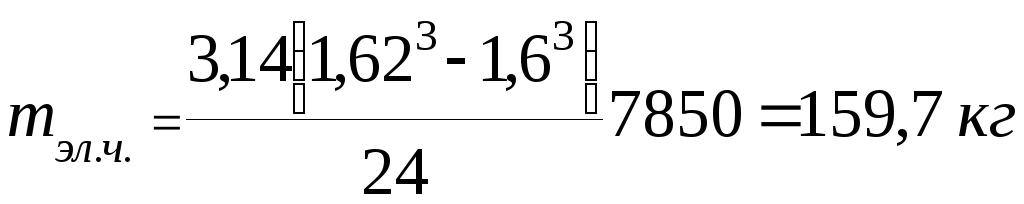

7.3.9. Расчет мешалки

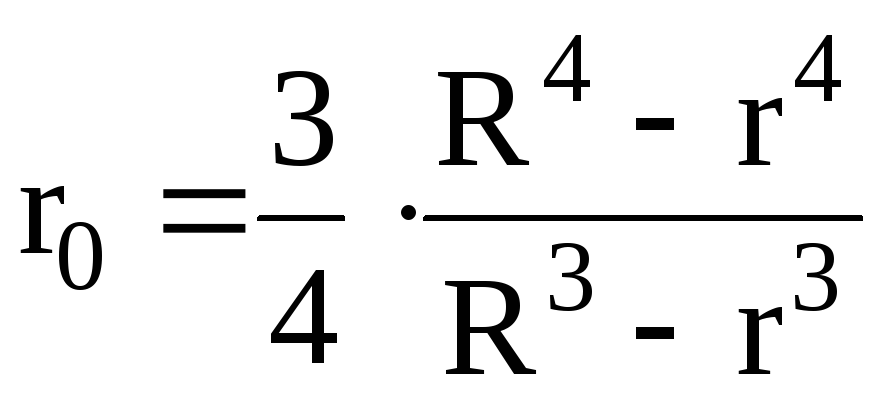

Определение расстояния от оси до точки приложения равнодействующей сил, действующих на лопасти:

,

,

где

R

– радиус лопасти;

![]()

r – радиус ступицы; r = 30 мм.

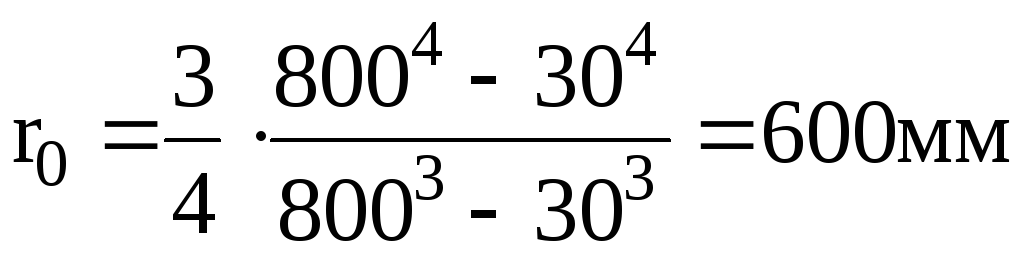

.

.

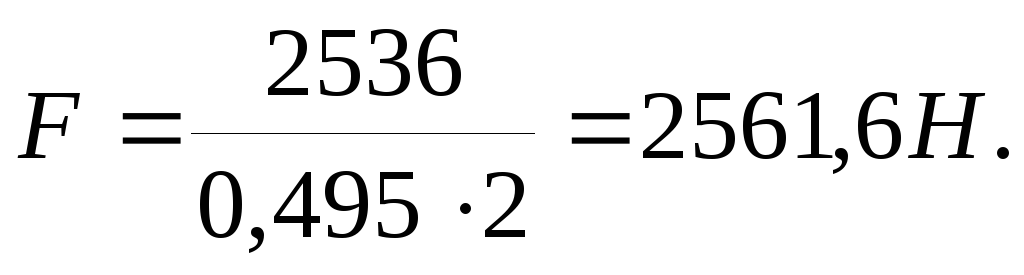

Определяем значение равнодействующей силы

,

,

где T’ – крутящий момент на валу;

z = 2 – количество лопастей рамной мешалки;

Изгибающий момент у основания лопасти:

![]() .

.

Из условия прочности необходимый момент сопротивления лопасти

![]() ,

для стали Х17Н13М2Т

,

для стали Х17Н13М2Т

![]() .

.

![]()

Условие прочности выполняется.

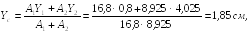

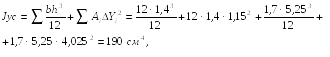

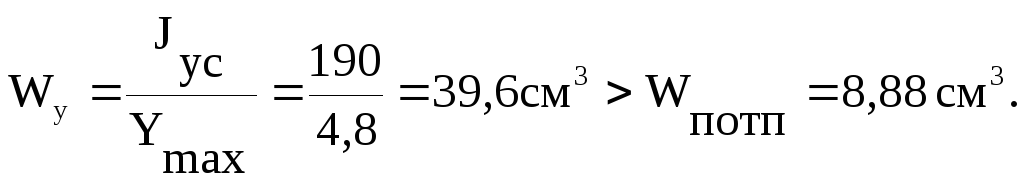

Центр тяжести сечения

А1=12∙1,4=16,8 см2 А2=1,7∙5,25=8,925 см2.

Момент инерции сечения

Условие прочности выполняется.

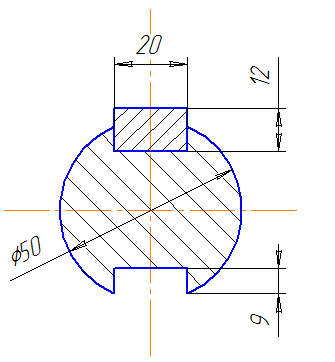

Конструкция мешалки представлена на рис. 7.9.

Рис. 7.9. Мешалка рамная

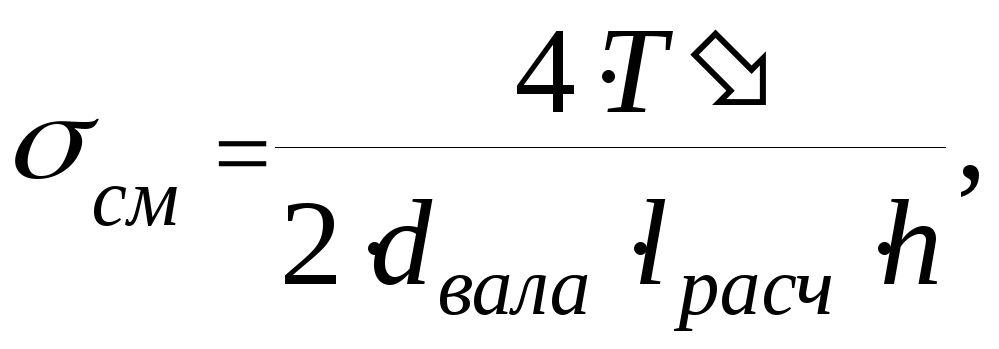

Расчет шпонки на смятие

Выбираем две шпонки по ГОСТ 23360-78:

![]()

![]()

![]()

Проверим на смятие:

dвала = 50 мм – диаметр под ступицу.

![]()

Условие прочности:

![]()

![]()

Рис. 7.10. Шпонка

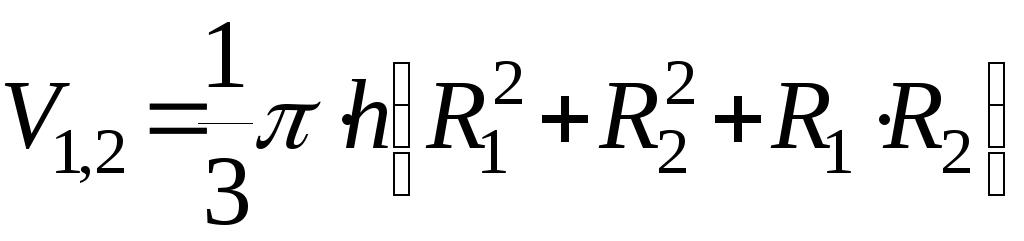

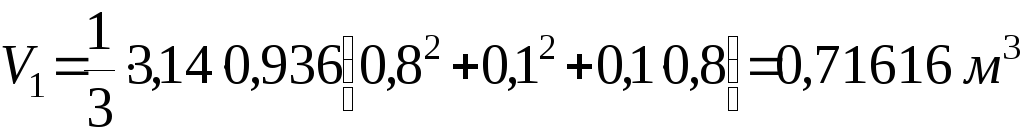

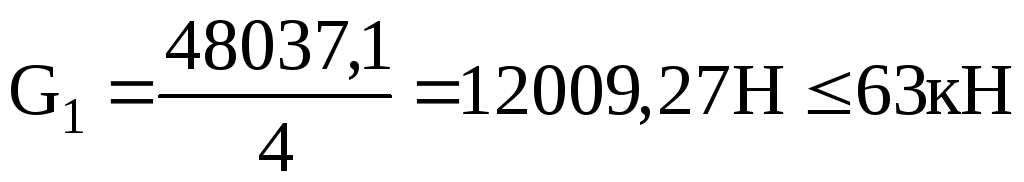

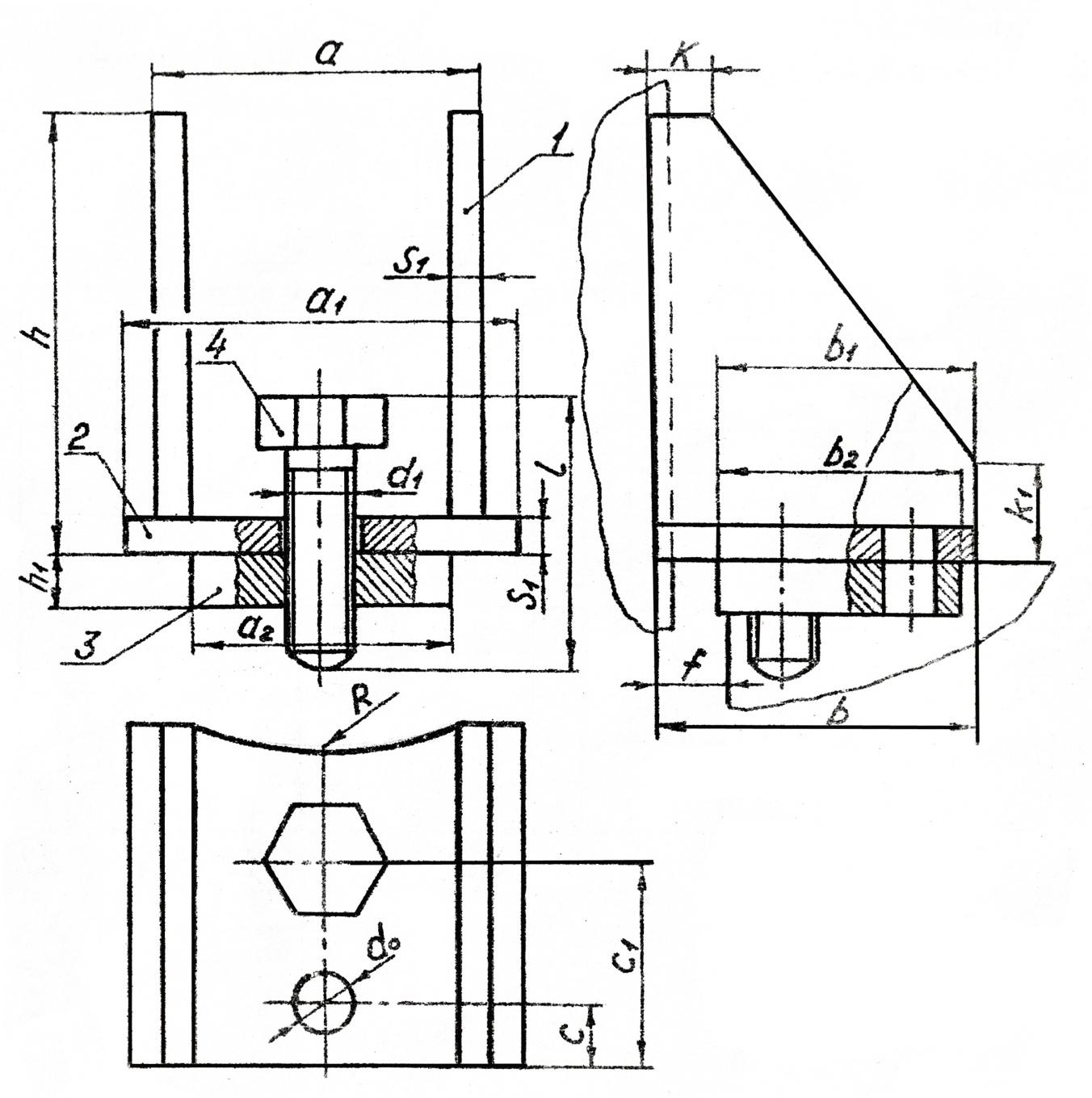

7.3.10. Расчет опор-лап аппарата

Размер опоры-лап выбирается в зависимости от внутреннего диаметра корпуса аппарата в соответствии с ГОСТ 26-665-72.

Проверочный расчет элементов опоры:

Выбираем типоразмер опоры и определяем допускаемую нагрузку на опору:

Тип 2. Исполнение 2.

a = 210 мм; h = 470 мм; d0 = 35 мм;

a1 = 250 мм; h1 = 24 мм; d1 = M30 мм;

a2 = 150 мм; l = 120 мм; f = 210 мм;

b = 380 мм; S1 = 12 мм; m = 28 кг;

b1 = 170 мм; k = 35 мм; подкладной лист:

b2 = 160 мм; k1 = 100 мм; m = 4.5 кг;

c

= 40 мм; R

= 1100

мм; ![]()

c1 = 120 мм; r = 20 мм;

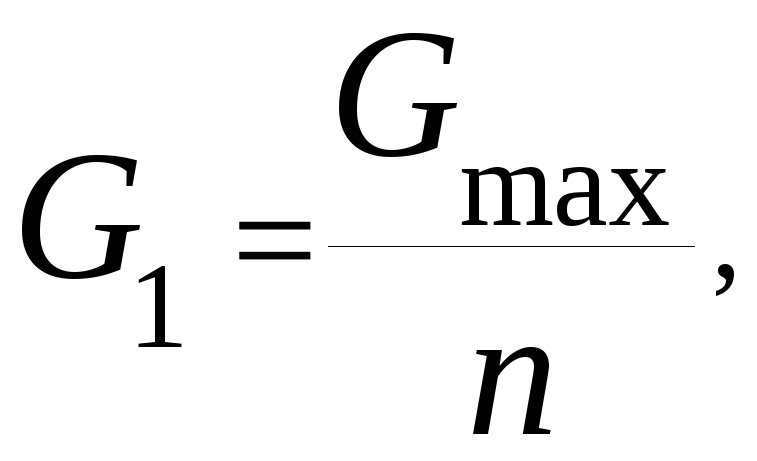

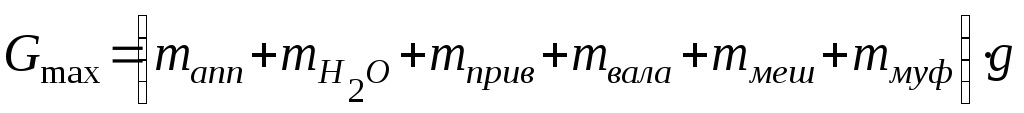

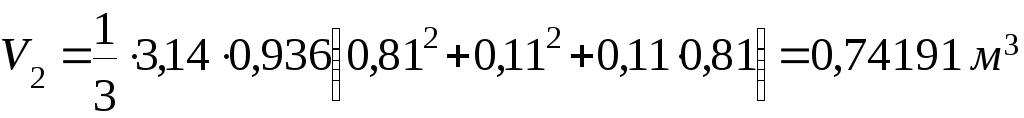

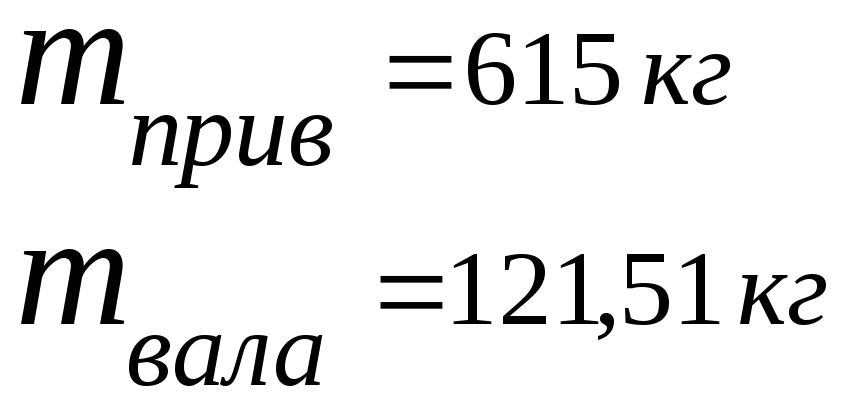

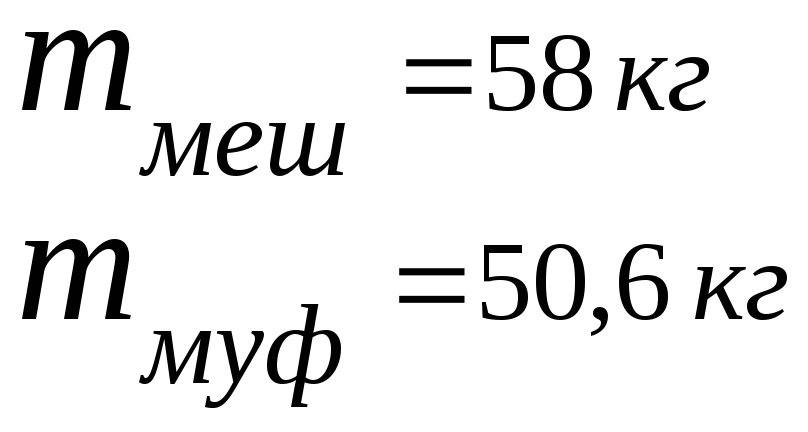

Основная величина для расчета нагрузки на одну опору:

где

![]() –

максимальный вес аппарата, включающий

вес аппарата, футеровки, термоизоляции,

различных конструкций, опирающихся на

корпус аппарата, максимальный вес

продуктов, заполняющих аппарат или

массу воды при испытании.

–

максимальный вес аппарата, включающий

вес аппарата, футеровки, термоизоляции,

различных конструкций, опирающихся на

корпус аппарата, максимальный вес

продуктов, заполняющих аппарат или

массу воды при испытании.

,

,

где

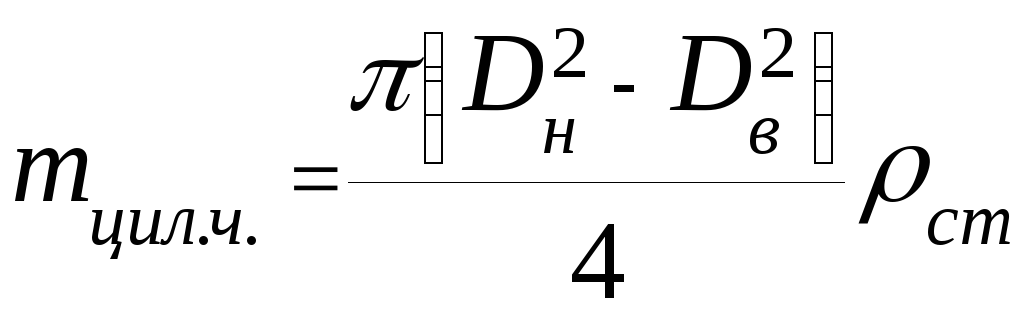

![]() ;

;

![]()

![]()

![]()

![]() ;

;

![]()

![]()

![]()

![]()

![]()

![]()

n = 4 – количество опор-лап.

- условие выполняется.

- условие выполняется.

Определяем фактическую площадь подошвы подкладного листа опор:

,

,

где a2, b2 – размеры подкладного листа.

Определяем требуемую площадь подошвы подкладного листа из условия прочности бетона фундамента:

где

![]() - допускаемое удельное давление для

бетона марки 200.

- допускаемое удельное давление для

бетона марки 200.

-

условие выполняется.

-

условие выполняется.

Проверим вертикальные ребра опор на сжатие и устойчивость.

Напряжение сжатия в ребре при продольном изгибе:

,

,

где 2,24 – поправка на действие неучтенных факторов,

k1 – коэффициент, определяемый по графику в зависимости от гибкости ребра λ,

,

,

где

![]() - гипотенуза ребра для опоры-лапы.

- гипотенуза ребра для опоры-лапы.

![]()

.

Следовательно, k1

= 0,375.

.

Следовательно, k1

= 0,375.

zp = 2 – число ребер в опоре;

S1 = 12 мм – толщина ребра;

b = 200 мм – вылет ребра;

![]() - допускаемое напряжение для ребер

опоры;

- допускаемое напряжение для ребер

опоры;

k2 – коэффициент уменьшения допускаемых напряжений при продольном изгибе k2=0,4;

![]() - условие выполняется.

- условие выполняется.

Проверим на срез прочности угловых швов, соединяющих ребра с корпусом аппарата:

![]()

![]() - общая длина шва при сварке;

- общая длина шва при сварке;

![]()

- условие выполняется.

- условие выполняется.

Конструкция опор-лап представлена на рис. 7.11.

Рис. 7.11. Конструкция опор-лап

7.4. Подбор штуцеров и люка

Подбор штуцеров и люков осуществляется в соответствии с внутренним диаметром корпуса аппарата Dвн = 2000мм.

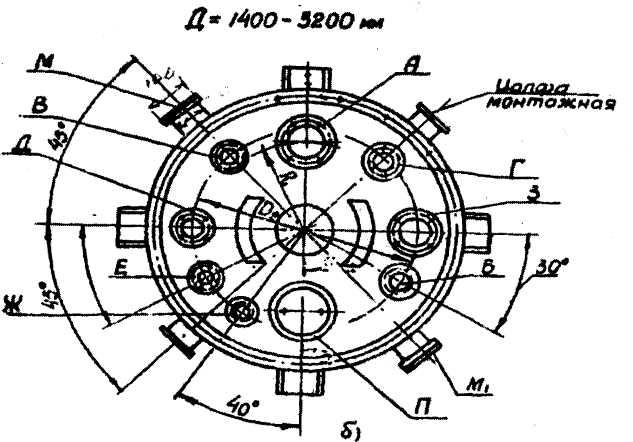

Основные условные диаметры штуцеров для корпусов с эллиптической крышкой по ОСТ 26-01-1246-75 представлены на конструкции штуцеров (рис. 7.12).

В соответствии с внутренним диаметром аппарата выбираем люк с плоской крышкой и откидными болтами.

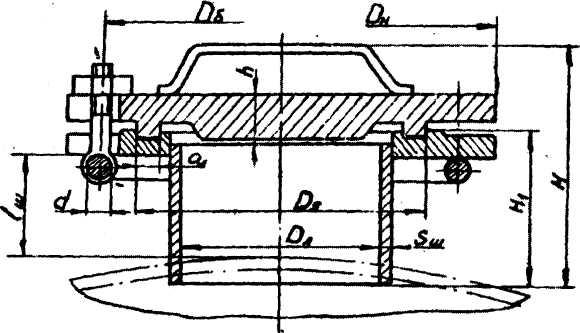

Основные размеры представлены на конструкции люка (рис. 7.13).

Рис. 7.12. Расположение штуцеров

Рис. 7.13. Люк с плоской крышкой

7.5. Расчет фланцевого соединения

1) расчетная температура

![]() оC,

оC,

![]() оC;0;

оC;0;

2) допускаемое напряжение

Материал

для болтов 30ХГСА

![]()

3)

толщина втулки фланца

![]()

4) высота втулки фланца

![]()

5) диаметр болтовой окружности для плоско приварных

![]() ,

,

где U – нормативный зазор между гайкой и втулкой, мм;

dб – наружный диаметр болта, мм;

6) наружный диаметр фланцев

![]() ,

,

где а=47 - конструктивная добавка для размещения гаек по диаметру фланцев;

7) наружный диаметр прокладки

![]() ,

,

где е - нормативный параметр, зависящий от типа прокладки;

8) средний диаметр прокладки

![]() ,

,

где b - ширина прокладки;

9) количество болтов М36, необходимых для обеспечения герметичности соединения (d1=31,7)

tш =3,4·39= 132,6 мм,

10) высота фланца ориентировочно:

![]() ,

,

![]()

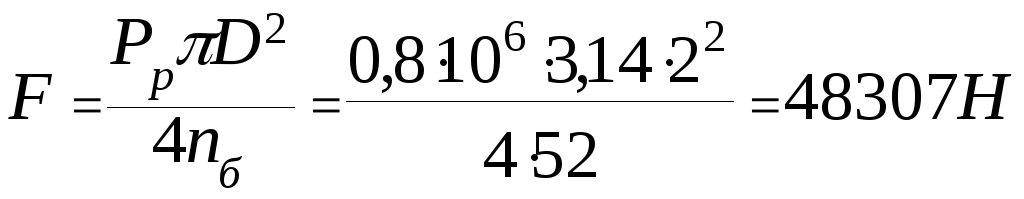

11) болтовая нагрузка, необходимая для обеспечения герметичности соединения:

-

равнодействующая внутреннего давления,

действующая на один болт,

-

равнодействующая внутреннего давления,

действующая на один болт,

гдеPp- расчетное давление, МПа.

Fр=1,3KзатF+ǽF – расчетная сила, действующая на один болт, Н.

Принимаем коэффициент затяжки Кзат=2.

Коэффициент внешней нагрузки ǽ=0,25.

Fр= 48307 (1,3·2+0,25)=137677Н.

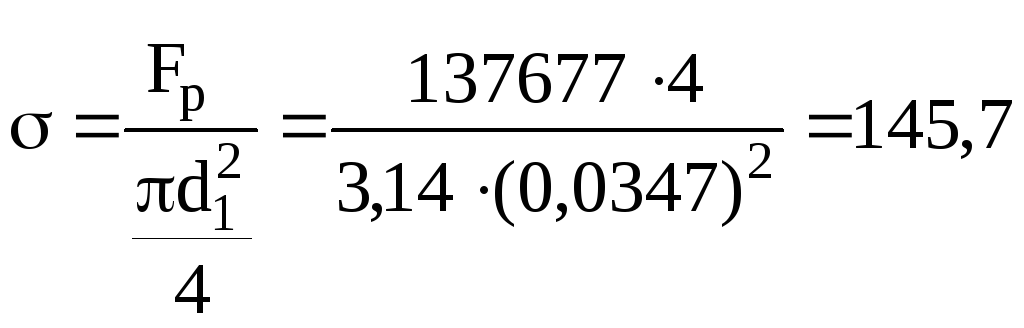

Условие прочности:

МПа,

МПа,

где d1= 34,67 мм - внутренний диаметр резьбы М36.

Условие

прочности:

![]() <[

<[![]() ].

].

Материал

болтов – сталь 35ХГСА (![]() т=1400МПа),

т=1400МПа),

![]() =145,7МПа<[

=145,7МПа<[![]() ]=700МПа

- условие прочности выполняется.

]=700МПа

- условие прочности выполняется.

Запас прочности n=2.

Остаточная затяжка стыка от одного болта достаточна для герметизации.

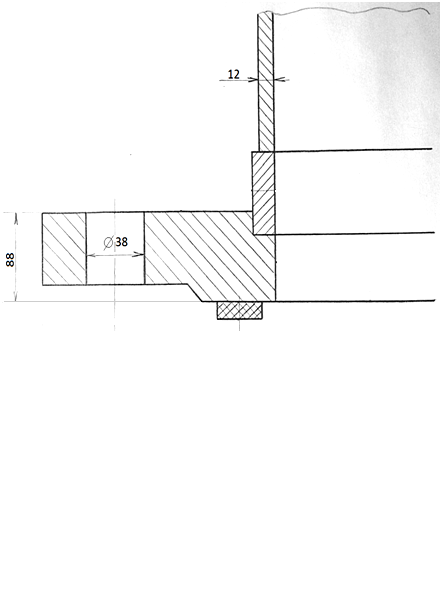

Конструкция фланцевого соединения представлена на рис.7.14.

Рис.7.14. Фланцевое соединение