- •Расчет и конструирование химических аппаратов

- •Расчет и конструирование химических аппаратов Учебное пособие

- •Оглавление

- •Предисловие

- •Введение

- •Глава 1. Справочные таблицы к курсовому проекту по механике

- •– Полумуфта; 2 – вал; 3 – вал с фланцем; 4 – болт; 5 – гайка; 6 – гайка круглая; 7 – шайба многолапчатая; 8 – шпонка

- •Глава 2. Расчет корпуса аппарата

- •Глава 3. Расчет элементов механического перемешивающего устройства

- •Глава 4. Расчет опор корпуса и привода химических аппаратов

- •Глава 5. Уплотнения вращающихся валов

- •Глава 6. Фланцевые соединения аппаратов

- •– Для плоских приварных фланцев;

- •Глава 7. Пример расчета

- •60К7 Подшипник 38212 гост 7842-75 Подшипник 212 гост 8338-75 55к6 Подшипник 8212 гост 8345-75

- •Глава 8. Расчет корпуса химического аппарата

- •450062, Республика Башкортостан,г.Уфа, ул. Космонавтов,1

Глава 8. Расчет корпуса химического аппарата

С УЧЁТОМ СЛОЖНОСТИ ФОРМЫ В СИСТЕМЕ APM WinMachine

APM WinMachine – CAD/CAE система автоматизированного расчета и проектирования механического оборудования и конструкций в области машиностроения, разработанная с учетом последних достижений в вычислительной математике, области численных методов и программирования, а также теоретических и экспериментальных инженерных решений [24]. Эта система в полном объеме учитывает требования государственных стандартов и правил, относящихся как к оформлению конструкторской документации, так и к расчетным алгоритмам.

APM WinMachine обладает широкими функциональными возможностями для создания моделей конструкций, выполнения необходимых расчетов и визуализации полученных результатов. Использование этих возможностей позволяет сократить сроки проектирования и снизить материалоемкость конструкций, а также уменьшить стоимость проектных работ и производства в целом.

Система APM WinMachine включает:

- плоский параметрический чертежно-графический редактор;

- редактор для создания пространственных конструкций;

- инструменты автоматической генерации сеток конечных элементов с постоянным и переменным шагами;

- базовое расчетное ядро – модуль конечно-элементного анализа;

- базу данных и систему ее управления;

- модуль кинематического и динамического анализа рычажных механизмов;

- модуль расчета болтовых, сварных, заклепочных соединений, а также соединений деталей типа тел вращения;

- инструменты инженерного анализа деталей машин и механизмов с возможностью автоматической генерации чертежной документации [25,26].

Инструменты конечно-элементного анализа деталей и конструкций, имеющиеся в APM WinMachine, позволяют:

- подготовить к расчету модель конструкции с использованием стержневых, пластинчатых, твердотельных конечных элементов;

- указать места закрепления и приложить необходимые постоянные или переменные во времени нагрузки;

- проводить широкий спектр различных типов расчетов с целью определения распределения напряжений и их составляющих, линейных, угловых перемещений, деформаций, внутренних усилий, частот собственных колебаний и собственных форм, коэффициентов запаса по текучести или прочности материала, расчет температурных полей и термонапряжений в элементах конструкции;

- выполнить проверку несущей способности и автоматически подобрать оптимальное поперечное сечение стержневого элемента (по критериям прочности и устойчивости) из библиотеки стандартных сечений либо из библиотеки, подготовленной пользователем;

- подготовить проекционные чертежи модели конструкции в целом и отдельных ее деталей [27].

Для расчета с учетом сложности геометрии корпуса аппарата в системе APM WinMachine необходимы два модуля: APM Studio – для построения корпуса аппарата и генерации конечно-элементной сетки, и APM Structure3D – для проведения расчета напряжений и деформации корпуса аппарата [28].

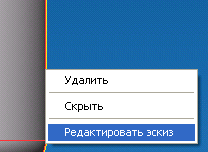

8.1. Построение аппарата в APM Studio

Модуль APM Studio предназначен для создания и редактирования трехмерных моделей тонкостенных оболочек и твердотельных объектов, а также генерирование на основе полученной модели конечно-элементной сетки для последующей передачи ее для расчета в модуль APM Structure3D.

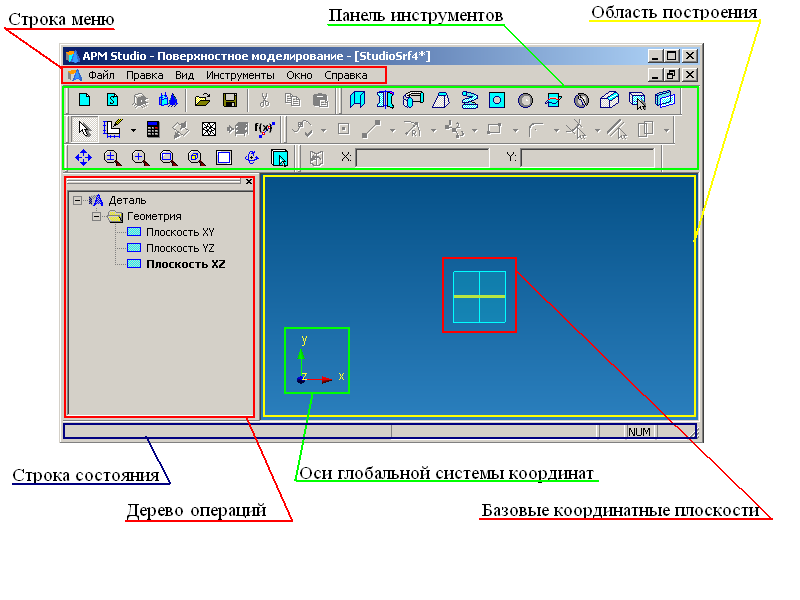

Основное окно (рис. 8.1) состоит из следующих элементов:

- строки меню;

- панели инструментов;

- строки состояния;

- дерева операций;

- области построения, на котором отображаются:

- оси глобальной системы координат,

- базовые координатные плоскости.

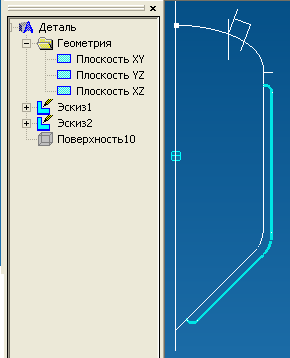

Рис. 8.1. Основное окно программы APM Studio

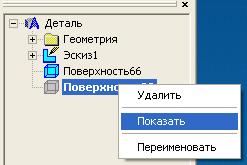

В дереве операций отображаются все объекты, созданные пользователем в модуле APM Studio. Корнем дерева операций является Деталь. Самым первым элементом дерева операций располагается узел Геометрия. Он содержит координатные плоскости, проходящие через начало координат, которые можно выбирать в качестве плоскостей эскизов. Далее идут сами объекты: эскизы, кривые, поверхности, твердые тела, а также перечень проделанных операций. Каждая поверхность или твердое тело, нарисованные в модуле APM Studio, обозначаются в дереве операций узлом. Находясь в режиме выбора, нужные элементы можно выбирать из дерева операций и выполнять над ними следующие операции: временно не отображать на экране (скрыть), переименовать, выделить, удалить, редактировать и т.д.

При переходе в режим Конечно-элементный анализ автоматически открывается новое дерево операций, в котором отображаются закрепления и нагружения, произведенные пользователем. С элементами этого дерева возможно проводить те же операции, что и с элементами дерева построения 3D модели.

Основные панели инструментов программы APM Studio:

Панель инструментов «Файл»

![]() -

создание новой поверхностной модели

-

создание новой поверхностной модели

![]() -

создание новой твердотельной модели

-

создание новой твердотельной модели

![]() -

открытие существующего документа

-

открытие существующего документа

![]() -

сохранение проекта

-

сохранение проекта

Панель инструментов «Управление»

![]() -

режим выбора

-

режим выбора

![]() -

новый эскиз

-

новый эскиз

![]() -

новый 3D

эскиз

-

новый 3D

эскиз

![]() -

обновить изображение

-

обновить изображение

![]() -

создать конечно-элементную сетку

-

создать конечно-элементную сетку

![]() -

передать конечно-элементную сетку в

APM

Structure3D

-

передать конечно-элементную сетку в

APM

Structure3D

Панель инструментов «Эскиз»

Группа команд объектных привязок:

![]() -

включить/выключить объектные привязки

-

включить/выключить объектные привязки

![]() -

контрольные точки

-

контрольные точки

![]() -

центры окружностей, дуг, эллипсов

-

центры окружностей, дуг, эллипсов

![]() -

середины линий, дуг

-

середины линий, дуг

![]() -

квадрант

-

квадрант

![]() -

пересечение кривых

-

пересечение кривых

![]() -

ближайшая точка на кривой

-

ближайшая точка на кривой

![]() -

нормаль к кривой

-

нормаль к кривой

![]() -

параллельная прямая

-

параллельная прямая

![]() -

касательная к кривой

-

касательная к кривой

![]() -

сетка контрольных точек

-

сетка контрольных точек

![]() -

рисовать узел

-

рисовать узел

Группа команд рисования линий:

![]() -

рисовать отрезок

-

рисовать отрезок

![]() -

рисовать сплайн (плавную кривую)

-

рисовать сплайн (плавную кривую)

![]() -

рисовать би-сплайн (плавную кривую)

-

рисовать би-сплайн (плавную кривую)

Группа команд рисования окружности и эллипса:

![]() -

рисовать окружность по центру и радиусу

-

рисовать окружность по центру и радиусу

![]() -

рисовать окружность по двум точкам на

диаметре

-

рисовать окружность по двум точкам на

диаметре

![]() -

рисовать окружность по двум точкам и

радиусу

-

рисовать окружность по двум точкам и

радиусу

![]() -

рисовать окружность по трем точкам

-

рисовать окружность по трем точкам

![]() -

рисовать эллипс по трем точкам

-

рисовать эллипс по трем точкам

![]() -

рисование эллипса, вписанного в

прямоугольник

-

рисование эллипса, вписанного в

прямоугольник

Группа команд рисования дуг:

![]() -

рисовать дугу по трем точкам

-

рисовать дугу по трем точкам

![]() -

рисовать дугу по конечным точкам и точке

на дуге

-

рисовать дугу по конечным точкам и точке

на дуге

![]() -

рисовать дугу по центральной, начальной

точкам и углу

-

рисовать дугу по центральной, начальной

точкам и углу

![]() -

рисовать эллиптическую дугу

-

рисовать эллиптическую дугу

Группа команд рисования многоугольников :

![]() -

рисовать прямоугольник по диагональным

точкам

-

рисовать прямоугольник по диагональным

точкам

![]() -

рисовать прямоугольник по трем точкам

-

рисовать прямоугольник по трем точкам

![]() -

рисовать полигон

-

рисовать полигон

Группа команд рисования скруглений и фасок:

![]() -

рисовать скругление

-

рисовать скругление

![]() -

рисовать фаску

-

рисовать фаску

Группа команд усечения и продолжения кривых:

![]() -

усечь кривую

-

усечь кривую

![]() -

продолжить кривую

-

продолжить кривую

![]() -

смещение кривой

-

смещение кривой

Группа команд работы с объектами:

![]() -

копирование объектов

-

копирование объектов

![]() -

перемещение объектов

-

перемещение объектов

![]() -

вращение объектов

-

вращение объектов

![]() -

масштабирование объектов

-

масштабирование объектов

![]() -

создание зеркальной копии объектов

-

создание зеркальной копии объектов

![]() -

массив объектов

-

массив объектов

Панель инструментов «Операции»

![]() -

выталкивание

-

выталкивание

![]() -

вращение

-

вращение

![]() -

выталкивание по пути

-

выталкивание по пути

![]() -

выталкивание по сечениям

-

выталкивание по сечениям

![]() -

кручение

-

кручение

![]() -

контурная плоскость

-

контурная плоскость

![]() -

сфера

-

сфера

![]() -

пересечение поверхностей

-

пересечение поверхностей

![]() -

сшивка поверхностей

-

сшивка поверхностей

![]() -

скругление поверхностей по ребру

-

скругление поверхностей по ребру

![]() -

удалить грань на поверхности

-

удалить грань на поверхности

![]() -

рабочая плоскость

-

рабочая плоскость

Панель инструментов «Вид»

![]() -

динамическое панорамирование

-

динамическое панорамирование

![]() -

динамическое масштабирование

-

динамическое масштабирование

![]() -

масштабирование на определенную величину

-

масштабирование на определенную величину

![]() -

масштабирование окном

-

масштабирование окном

![]() -

показать выделенные объекты

-

показать выделенные объекты

![]() -

показать все (подогнать под окно)

-

показать все (подогнать под окно)

![]() -

вращение вида

-

вращение вида

![]() -

показать плоскость

-

показать плоскость

Панель ручного ввода координат

![]() -

ввод координаты х

-

ввод координаты х

![]() -

ввод координаты у

-

ввод координаты у

В определенных случаях данные элементы

переназначаются в следующие :

определенных случаях данные элементы

переназначаются в следующие :

![]() -

ввод длины отрезка

-

ввод длины отрезка

![]() -

ввод угла наклона линии

-

ввод угла наклона линии

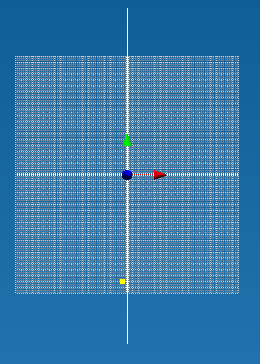

Оси глобальной системы координат отображаются в нижнем левом углу области построения.

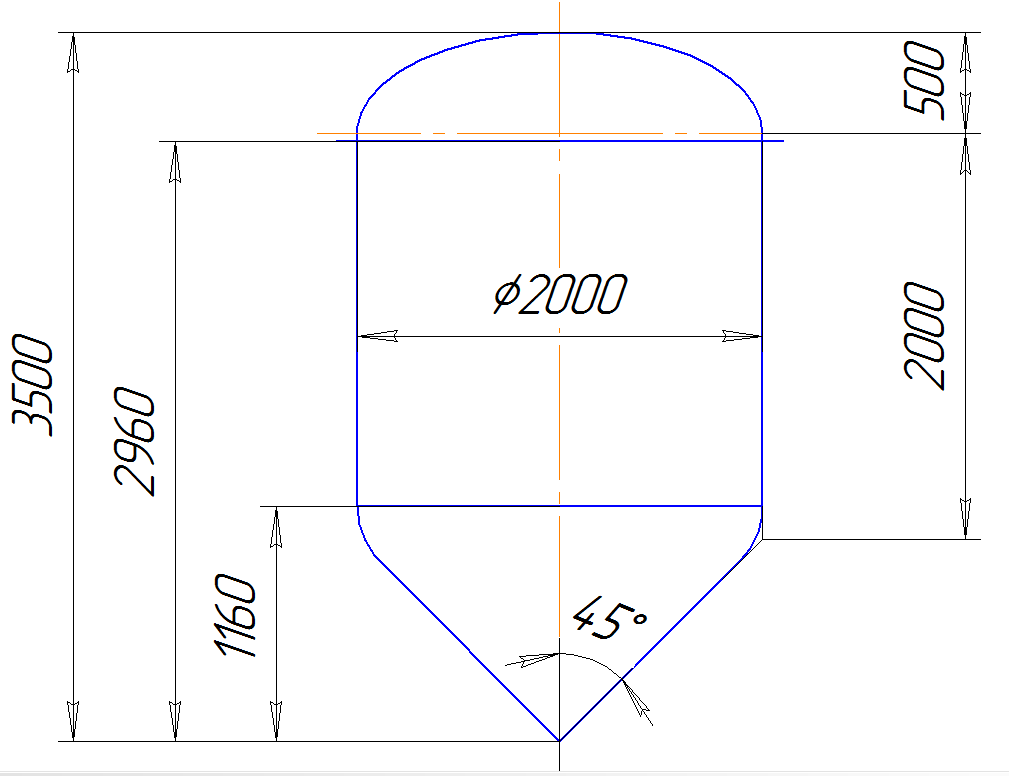

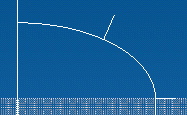

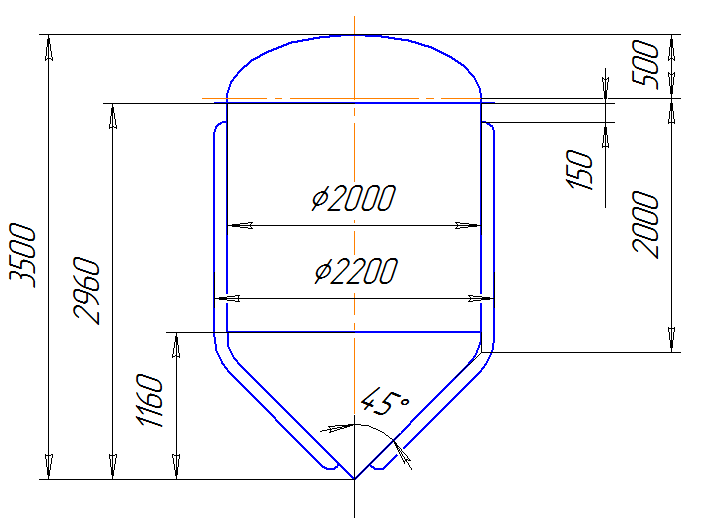

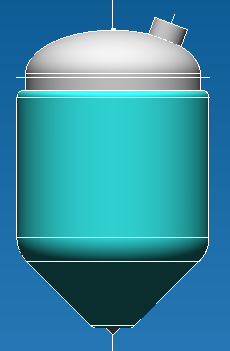

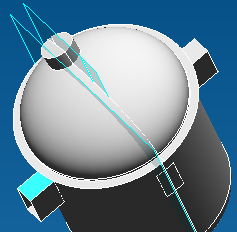

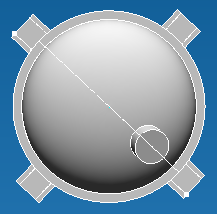

Чертеж

рассчитываемого аппарата представлен

на рис.8.2

Рис. 8.2. Габаритные размеры корпуса аппарата

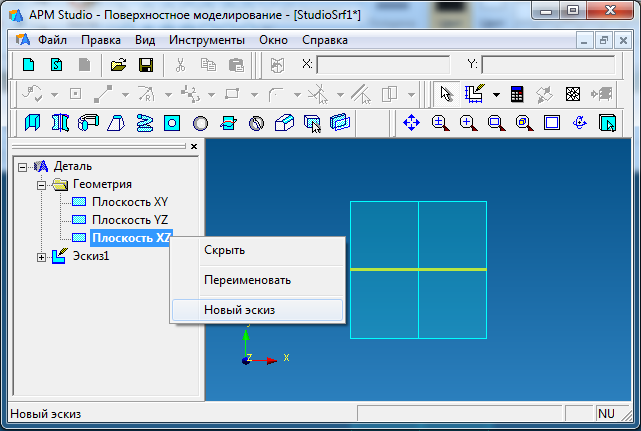

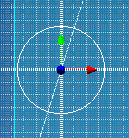

Построение корпуса аппарата начинаем с построения в нужной плоскости оси симметрии корпуса аппарата – ось аппарата проходит вертикально, поэтому строим ее в плоскости XZ, создав новый эскиз.

Чтобы

показать выбранную плоскость, необходимо

нажать на кнопку

![]() (показать плоскость). Для удобства

рисования и наглядности эскиза, убедитесь,

что ось Z

глобальной системы координат направлена

вверх, иначе разверните эскиз командой

(показать плоскость). Для удобства

рисования и наглядности эскиза, убедитесь,

что ось Z

глобальной системы координат направлена

вверх, иначе разверните эскиз командой

![]() (вращение вида) (при этом учтите, что

локальная система координат плоскости

тоже повернется).

(вращение вида) (при этом учтите, что

локальная система координат плоскости

тоже повернется).

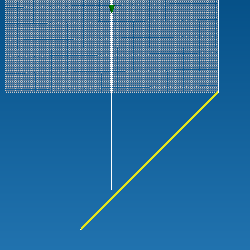

В ыбираем

ыбираем

![]() и проводим вертикальную линию. Координаты

начала удобно вводить в поля X

и Y

панели инструментов (вводим в поле Х

число 0, а в поле Y

число больше половины высоты аппарата),

а затем вводим длину и угол наклона

линии в поля L

и A

(вводим длину отрезка больше общей

высоты аппарата и угол 90о).

и проводим вертикальную линию. Координаты

начала удобно вводить в поля X

и Y

панели инструментов (вводим в поле Х

число 0, а в поле Y

число больше половины высоты аппарата),

а затем вводим длину и угол наклона

линии в поля L

и A

(вводим длину отрезка больше общей

высоты аппарата и угол 90о).

Рекомендация: переключение между полями ввода можно производить клавишей «Tab».

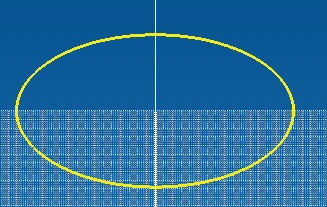

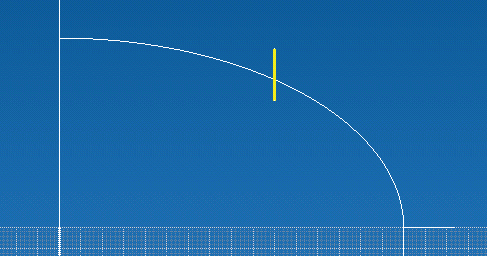

Далее рисуем контур аппарата, состоящий из контура эллиптической крышки, цилиндрической обечайки, конического днища и фланца на верхней крышке.

Э ллиптическая

крышка

ллиптическая

крышка

1 )

Выбираем

)

Выбираем

![]() ,

вводим координаты центра эллипса

(допустим, X=0,

Y=-1000),

поставим точку, вводим угол (0о)

и длину горизонтальной полуоси эллипса

(равной D/2;

так как D=2000мм,

то вводим 1000), ставим точку, вводим длину

вертикальной полуоси (500 мм), ставим

точку;

,

вводим координаты центра эллипса

(допустим, X=0,

Y=-1000),

поставим точку, вводим угол (0о)

и длину горизонтальной полуоси эллипса

(равной D/2;

так как D=2000мм,

то вводим 1000), ставим точку, вводим длину

вертикальной полуоси (500 мм), ставим

точку;

2)

проводим линию, содержащую большую

полуось эллипса (

2)

проводим линию, содержащую большую

полуось эллипса (![]() , Y=-1000,

A=0);

, Y=-1000,

A=0);

3)

отсекаем лишние сегменты эллипса и

вспомогательные линии, используя

инструмент усечения

![]() .

.

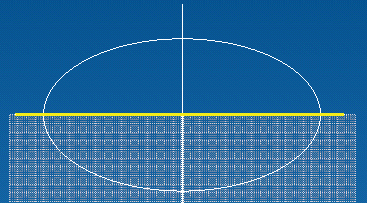

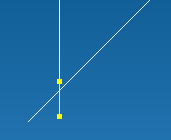

Обечайка

Включить

привязку

Включить

привязку

![]() ->

->

![]() (контрольные точки), если не включено,

затем инструментом Отрезок

(контрольные точки), если не включено,

затем инструментом Отрезок

![]() провести линию от конца дуги эллипса,

поймав его указателем курсора (

провести линию от конца дуги эллипса,

поймав его указателем курсора (![]() с появлением значка

с появлением значка

![]() у стрелки курсора), вниз длиной, равной

длине обечайки (2000 мм), т.е. ввести A=90,

L=2000.

у стрелки курсора), вниз длиной, равной

длине обечайки (2000 мм), т.е. ввести A=90,

L=2000.

Рекомендация: если вместо ожидаемых целых чисел в полях координат X и/или Y будут отображаться дробные значения типа 799,9999999986 и т.п., то лучше далее вводить координаты точек вручную. Данная рекомендация также относится ко всем остальным шагам построения.

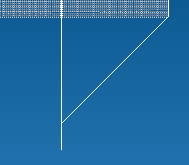

Коническое днище

Строим линию от конца линии обечайки под углом 45о до оси и пересекая ее. Если длины линии оси аппарата не хватает, то дорисуем ее продолжение (с точным соблюдением угла направления линии). Лишнее отсекаем.

Переход

с цилиндрической на коническую часть

необходимо выполнить со скруглением.

Для этого инструментом

Переход

с цилиндрической на коническую часть

необходимо выполнить со скруглением.

Для этого инструментом

![]() (рисовать скругление), задав необходимый

радиус (например, 380 мм), выделить линии

образующих цилиндра и конуса.

(рисовать скругление), задав необходимый

радиус (например, 380 мм), выделить линии

образующих цилиндра и конуса.

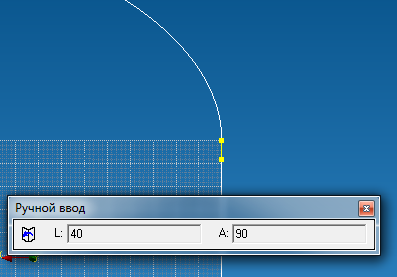

Фланец верхней крышки

Фланец верхней крышки находится на 40 мм ниже большей оси эллиптической крышки (по данным рис 8.2). Поэтому проведем вспомогательный отрезок из точки соединения крышки с обечайкой длиной 40 мм вниз, а затем от него проведем отрезок перпендикулярно контуру цилиндрической обечайки на ширину фланца.

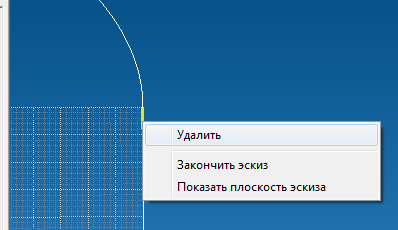

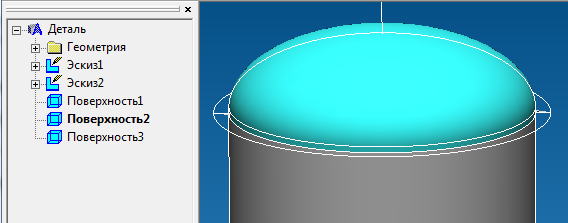

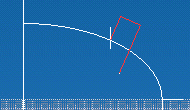

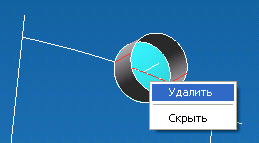

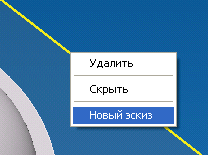

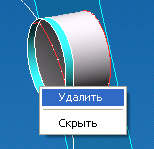

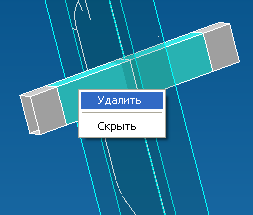

Вспомогательный

отрезок далее удаляем из построения.

Для этого в режиме выбора (![]() ) наводим курсор мыши на вспомогательный

отрезок и после его подсвечивания

вызываем правой кнопкой мыши меню, в

котором выбираем «Удалить». В появившемся

диалоговом окне подтверждаем свое

намерение.

) наводим курсор мыши на вспомогательный

отрезок и после его подсвечивания

вызываем правой кнопкой мыши меню, в

котором выбираем «Удалить». В появившемся

диалоговом окне подтверждаем свое

намерение.

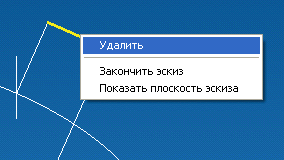

По

окончании построения контура аппарата

в данной плоскости необходимо закончить

редактирование эскиза. Для этого перейти

в режим выбора (![]() ) и, нажав правой кнопкой мыши на свободном

месте области построения, выбрать из

контекстного меню «Закончить эскиз».

) и, нажав правой кнопкой мыши на свободном

месте области построения, выбрать из

контекстного меню «Закончить эскиз».

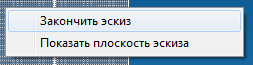

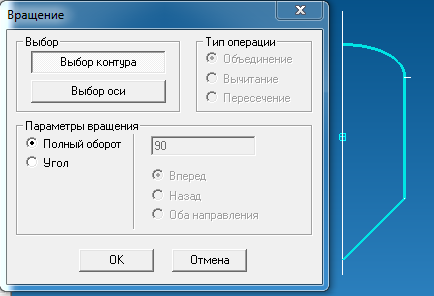

На

основе построенного эскиза корпуса

вращением

![]() строим объемную фигуру:

строим объемную фигуру:

1)

выбор контура: наводим указатель мыши

на контур аппарата (или его часть) и

левой кнопкой мыши выбираем его.

1)

выбор контура: наводим указатель мыши

на контур аппарата (или его часть) и

левой кнопкой мыши выбираем его.

К

сведению: контур, состоящий из

последовательно соединенных прямолинейных

или криволинейных участков без

разветвлений в узлах соединения линий,

выделяется как одно целое;

К

сведению: контур, состоящий из

последовательно соединенных прямолинейных

или криволинейных участков без

разветвлений в узлах соединения линий,

выделяется как одно целое;

2) выбор оси: нажимаем на кнопку «Выбор оси» и выбираем ось;

3) в параметрах вращения оставляем переключатель «Полный оборот» и нажимаем кнопку «ОК»;

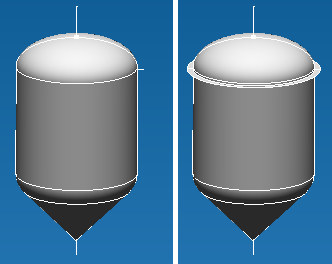

4) те же операции повторяем со всеми остальными элементами корпуса, в нашем случае с фланцем. На панели Дерево операций появятся два новых элемента – «Вращение1» и «Вращение2»;

5)

поверхность фланца и поверхность

остальной части корпуса пока не связаны

вместе. Необходимо их объединить. Для

этого выбираем инструмент

![]() (пересечение поверхностей) и последовательно

пересекаем данные поверхности вращения,

при этом на панели Дерево

операций

элемент «Вращение»

будет

заменяться на один или несколько

элементов

«Поверхность».

(пересечение поверхностей) и последовательно

пересекаем данные поверхности вращения,

при этом на панели Дерево

операций

элемент «Вращение»

будет

заменяться на один или несколько

элементов

«Поверхность».

Рекомендация:

выбирать элементы для команды пересечение

(и для других тоже) можно как на самом

построении, так и на Дереве операций.

Рекомендация:

выбирать элементы для команды пересечение

(и для других тоже) можно как на самом

построении, так и на Дереве операций.

Некорректное

отображение результата пересечения

поверхностей (как в нашем случае,

поверхность фланца выродилась до

небольшого участка) на дальнейшие

расчеты не повлияет.

Некорректное

отображение результата пересечения

поверхностей (как в нашем случае,

поверхность фланца выродилась до

небольшого участка) на дальнейшие

расчеты не повлияет.

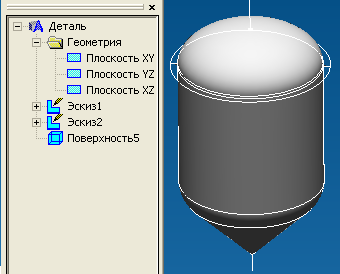

После

того как все поверхности пересечены,

их необходимо сшить

После

того как все поверхности пересечены,

их необходимо сшить

![]() (сшивка поверхностей), выделяя попарно

поверхности, при этом количество

поверхностей на панели Дерево

операций

будет уменьшаться, а сшитые поверхности

будут выделяться вместе. После того как

все поверхности будут сшиты, должна

остаться всего одна поверхность.

(сшивка поверхностей), выделяя попарно

поверхности, при этом количество

поверхностей на панели Дерево

операций

будет уменьшаться, а сшитые поверхности

будут выделяться вместе. После того как

все поверхности будут сшиты, должна

остаться всего одна поверхность.

Если поверхности не сшиваются, значит, они не пересекаются. Возможно, были допущены ошибки построения, использованы дробные координаты и др.

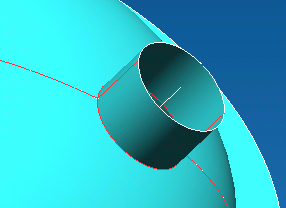

Добавление люка-лаза

Люк-лаз можно сделать двумя способами: выталкиванием и вращением. Рассмотрим оба варианта.

А .

Построение с помощью вращения

.

Построение с помощью вращения

1)

перейдем к редактированию эскиза корпуса

(ось люка находится в данной плоскости,

хотя может быть в любой другой). Для

этого щелкнем правой кнопкой мыши,

находясь в режиме выбора (![]() - режим выбора), на линии, образующей

эскиз корпуса, выбрать в меню пункт

«Редактировать эскиз»;

- режим выбора), на линии, образующей

эскиз корпуса, выбрать в меню пункт

«Редактировать эскиз»;

2

)

в верхней части аппарата, где должен

быть люк-лаз, проведем ось люка. По

чертежам или расчетам узнаем расстояние

от оси аппарата до оси люка (примем 600

мм). Включаем привязку

)

в верхней части аппарата, где должен

быть люк-лаз, проведем ось люка. По

чертежам или расчетам узнаем расстояние

от оси аппарата до оси люка (примем 600

мм). Включаем привязку

![]() (параллельная прямая) и проводим линию,

параллельную оси аппарата и пересекающую

эллиптическую образующую крышки;

(параллельная прямая) и проводим линию,

параллельную оси аппарата и пересекающую

эллиптическую образующую крышки;

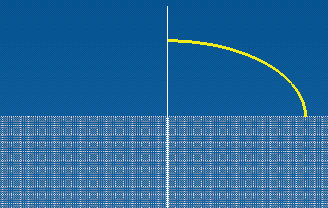

3 )

строим люк перпендикулярно поверхности

крышки. Для этого необходимо включить

привязку

)

строим люк перпендикулярно поверхности

крышки. Для этого необходимо включить

привязку

![]() (нормаль к кривой), провести ось люка

длиной, равной высоте люка-лаза (190 мм)

из точки пересечения предыдущей прямой

и кривой эллипса, заданной длины (высоты

люка), не заканчивая линии, перпендикулярно,

провести линию, длиной, равной радиусу

люка (200 мм), и снова провести прямую

перпендикулярно, до пересечения с

крышкой аппарата и чуть дальше. Лишнее

необходимо убрать.

(нормаль к кривой), провести ось люка

длиной, равной высоте люка-лаза (190 мм)

из точки пересечения предыдущей прямой

и кривой эллипса, заданной длины (высоты

люка), не заканчивая линии, перпендикулярно,

провести линию, длиной, равной радиусу

люка (200 мм), и снова провести прямую

перпендикулярно, до пересечения с

крышкой аппарата и чуть дальше. Лишнее

необходимо убрать.

З

атем,

нажать

атем,

нажать

![]() (или ‘Esc’

на клавиатуре), правой кнопкой мыши по

свободному месту и «Закончить эскиз»;

(или ‘Esc’

на клавиатуре), правой кнопкой мыши по

свободному месту и «Закончить эскиз»;

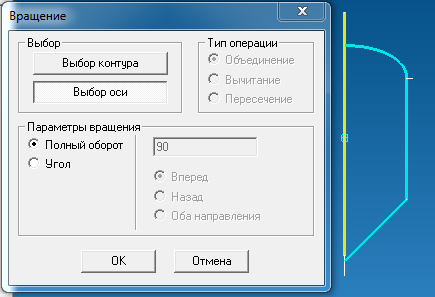

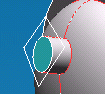

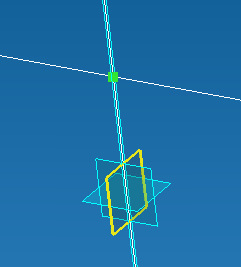

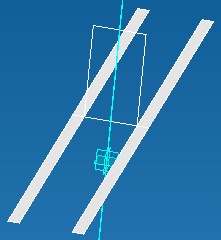

4) инструментом Вращение осуществить вращение контура стенки люка вокруг его оси (синий – контур стенки люка, желтый – ось вращения);

5)

затем пересечем поверхности люка и

корпуса (![]() )

и отсечем ненужные куски поверхностей

(

)

и отсечем ненужные куски поверхностей

(![]() - удалить грань на поверхности).

- удалить грань на поверхности).

Чтобы добраться до скрытых внутри поверхностей, некоторые поверхности можно скрыть, а ненужные удалить (все в режиме Выбора).

Чтобы

посмотреть под другим ракурсом, можно

нажать

![]() (вращение вида) или клавишу Пробел

на клавиатуре и повертеть мышкой. Удалить

ненужные участки;

(вращение вида) или клавишу Пробел

на клавиатуре и повертеть мышкой. Удалить

ненужные участки;

6) затем можно сшить люк с корпусом, сделав корпус видимым;

7 )

сделаем люку крышку. Для этого построим

Рабочую

плоскость,

в которой мы будем работать: нажимаем

кнопку

)

сделаем люку крышку. Для этого построим

Рабочую

плоскость,

в которой мы будем работать: нажимаем

кнопку

![]() (рабочая плоскость) и выбираем ориентиры:

первый – точка, которая будет началом

координат новой плоскости, вторым –

может быть точка, прямая, другая плоскость,

причем по отношению к прямым может быть

как перпендикулярна, так и параллельна.

Затем, щелкая правой кнопкой мыши по

контуру Рабочей

плоскости,

начинаем «Новый эскиз».

(рабочая плоскость) и выбираем ориентиры:

первый – точка, которая будет началом

координат новой плоскости, вторым –

может быть точка, прямая, другая плоскость,

причем по отношению к прямым может быть

как перпендикулярна, так и параллельна.

Затем, щелкая правой кнопкой мыши по

контуру Рабочей

плоскости,

начинаем «Новый эскиз».

Д ля

того чтобы плоскость Нового эскиза

сделать параллельной плоскости экрана

перпендикулярно взгляд, необходимо

нажать кнопку

ля

того чтобы плоскость Нового эскиза

сделать параллельной плоскости экрана

перпендикулярно взгляд, необходимо

нажать кнопку

![]() (показать плоскость).

(показать плоскость).

В данной плоскости нарисуем любой замкнутый

контур (окружность, многогранник…), по

размерам больший, чем находящийся ниже

лаз.

данной плоскости нарисуем любой замкнутый

контур (окружность, многогранник…), по

размерам больший, чем находящийся ниже

лаз.

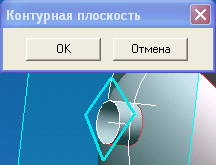

Затем,

выйдя из редактирования эскиза, с помощью

инструмента

![]() (контурная плоскость) создаем на основе

данного замкнутого контура плоскость.

(контурная плоскость) создаем на основе

данного замкнутого контура плоскость.

Пересекаем полученную плоскость с поверхностью люка и отсекаем ненужную часть. Сшиваем крышку и корпус.

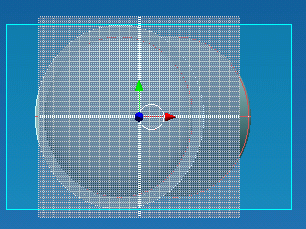

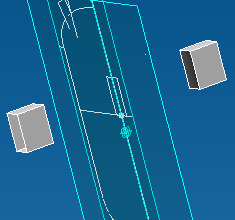

Б. Построение люка с помощью выталкивания

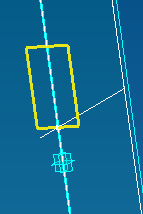

1) как и в случае построения люка вращением, необходимо, построить ось люка-лаза длиной, равной высоте лаза (у нас 190 мм):

2) построить Рабочую плоскость в точке на конце оси:

3) в построенной Рабочей плоскости создать Новый эскиз, а в нем построить окружность с центром (0,0) и радиусом равным радиусу люка (например, 200 мм). Закончить эскиз.

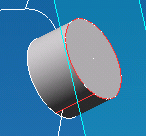

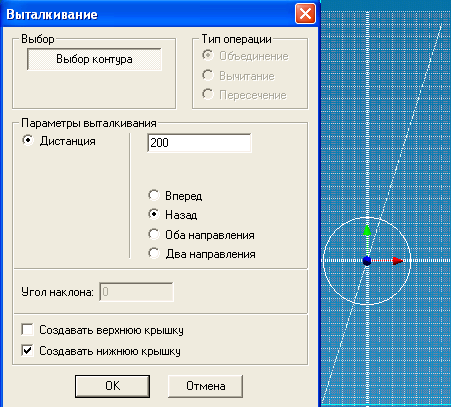

4)

выбрать инструмент

![]() (выталкивание), выбрать контур нашей

окружности, Дистанция

200,

направление – Назад,

Создать

нижнюю крышку,

ОК.

(выталкивание), выбрать контур нашей

окружности, Дистанция

200,

направление – Назад,

Создать

нижнюю крышку,

ОК.

Для просмотра модели с различных углов просмотра можно нажать клавишу Пробел и повертеть мышкой с нажатой левой кнопкой. После отпускания клавиши Пробела восстанавливается выбор того же инструмента, который был последним;

5)

далее необходимо показать скрытую ранее

поверхность основного корпуса и пересечь

ее с поверхностью люка-лаза (![]() );

);

6) скрыть нужные и удалить ненужные поверхности:

7)

сшить поверхности корпуса и люка (![]() ):

):

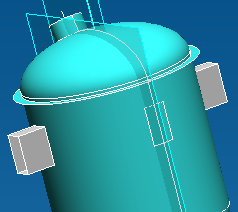

Построение рубашки аппарата

Если конструкция аппарата предусматривает наличие рубашки, то её тоже возможно изобразить в расчетной модели и рассчитать корпус аппарата с её учётом. Параметры рубашки аппарата представлены на рис. 8.3.

Рис. 8.3. Габаритные размеры корпуса аппарата с рубашкой

Для

добавления рубашки к аппарату необходимо

открыть на редактирование эскиз основного

корпуса и добавить контур образующей

рубашки. Выполнить скругления углов

соответствующими радиусами. Закрыть

эскиз.

Для

добавления рубашки к аппарату необходимо

открыть на редактирование эскиз основного

корпуса и добавить контур образующей

рубашки. Выполнить скругления углов

соответствующими радиусами. Закрыть

эскиз.

Далее

вращением контура (![]() )

создать поверхность рубашки.

)

создать поверхность рубашки.

Поверхности

аппарата и рубашки пересечь инструментом

Поверхности

аппарата и рубашки пересечь инструментом

![]() ,

затем сшить (

,

затем сшить (![]() )

только образовавшиеся части корпуса,

не сшивая с ним рубашки (для этого

предварительно скрыть рубашку). Несшитые

корпус и рубашка необходимы затем для

помещения их в отдельные слои при задании

нагрузок в программе Structure3D.

)

только образовавшиеся части корпуса,

не сшивая с ним рубашки (для этого

предварительно скрыть рубашку). Несшитые

корпус и рубашка необходимы затем для

помещения их в отдельные слои при задании

нагрузок в программе Structure3D.

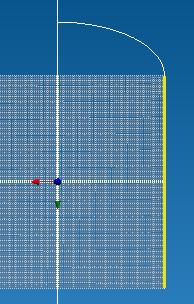

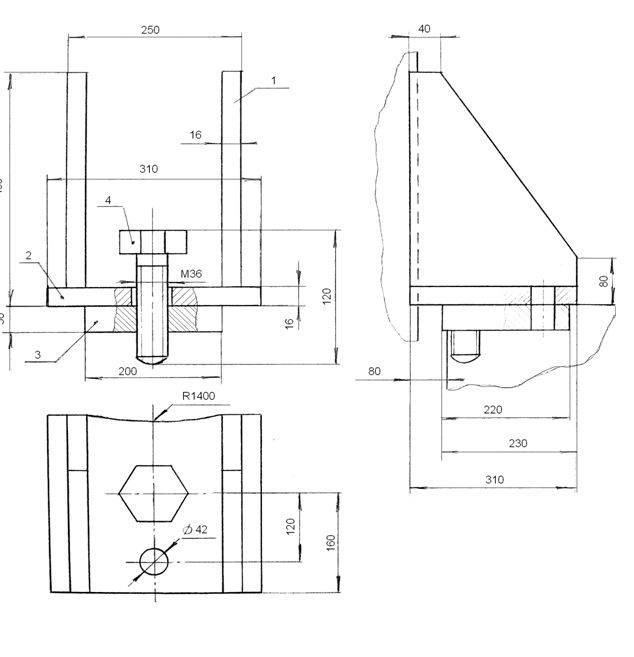

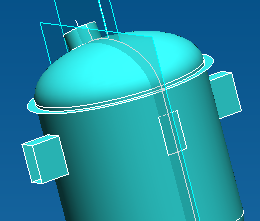

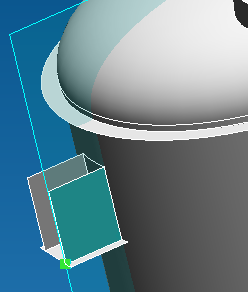

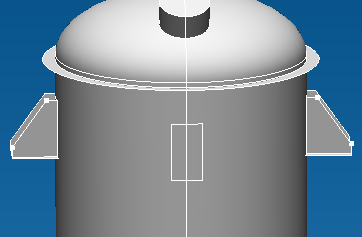

Построение опор-лап аппарата

Опоры-лапы

рассчитываемого аппарата строим согласно

размерам на представленном ниже чертеже.

Для простоты построение будем выполнять

на аппарате без рубашки.

Рис.

8.4. Размеры опор-лап:

Рис.

8.4. Размеры опор-лап:

1 - косынка; 2 - основание; 3 – подкладной лист; 3– подкладной лист

1)

начинаем с построения Рабочей плоскости,

содержащей основания опор (например,

расстояние от верхней кромки обечайки

аппарата до плоскости опоры аппарата

равно 800 мм). Для этого на основном эскизе

нарисуем отрезок от верха цилиндрической

части вниз на 800 мм, затем от конца данной

линии проводим отрезок до оси аппарата;

1)

начинаем с построения Рабочей плоскости,

содержащей основания опор (например,

расстояние от верхней кромки обечайки

аппарата до плоскости опоры аппарата

равно 800 мм). Для этого на основном эскизе

нарисуем отрезок от верха цилиндрической

части вниз на 800 мм, затем от конца данной

линии проводим отрезок до оси аппарата;

2)

на пересечении построенной линии и оси

поставить точку

2)

на пересечении построенной линии и оси

поставить точку

![]() (рисовать узел) и закончить эскиз.

Если необходимо, скройте поверхности,

закрывающие обзор;

(рисовать узел) и закончить эскиз.

Если необходимо, скройте поверхности,

закрывающие обзор;

3)

построить Рабочую плоскость (

3)

построить Рабочую плоскость (![]() )

через точку пересечения (будет началом

координат) и параллельно координатной

плоскости, изображенной маленьким

квадратиком (перпендикулярная

нарисованному отрезку);

)

через точку пересечения (будет началом

координат) и параллельно координатной

плоскости, изображенной маленьким

квадратиком (перпендикулярная

нарисованному отрезку);

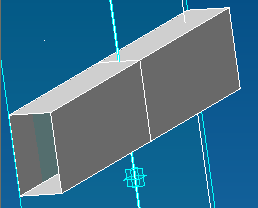

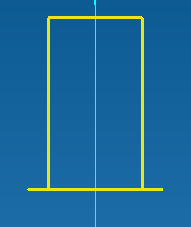

4) в построенной рабочей плоскости создадим новый эскиз и изобразим в нем контур опор – лап в виде прямоугольника по размерам согласно чертежу (рис. 8.4), выступы опорного листа пока не рисуем;

5)

инструментом

5)

инструментом

![]() (выталкивание) выделить элементы,

составляющие основной контур опоры;

Дистанция

2620 (диаметр аппарата плюс удвоенная

длина выступа опор, 2000+2*310=2620); Оба

направления;

(выталкивание) выделить элементы,

составляющие основной контур опоры;

Дистанция

2620 (диаметр аппарата плюс удвоенная

длина выступа опор, 2000+2*310=2620); Оба

направления;

6)

делаем видимым основную поверхность

корпуса и пересекаем (![]() )

её с поверхностью опор. Скрываем

поверхность корпуса и удаляем лишнюю

часть. Сшить (

)

её с поверхностью опор. Скрываем

поверхность корпуса и удаляем лишнюю

часть. Сшить (![]() )

все поверхности, в том числе ограниченные

прямоугольным коробом:

)

все поверхности, в том числе ограниченные

прямоугольным коробом:

Верхнюю

грань прямоугольного короба необходимо

удалить, для этого используем инструмент

![]() (удалить грань на поверхности):

(удалить грань на поверхности):

7)

добавим к опоре выступы опорного листа.

Для этого на эскизе контура опор дорисуем

отрезки (длиной 55 мм в нашем случае)

слева и справа. Затем выталкиванием (![]() )

построить

поверхности на то же расстояние, как и

остальная часть опор (2620 мм) в обе стороны.

Далее пересечь (

)

построить

поверхности на то же расстояние, как и

остальная часть опор (2620 мм) в обе стороны.

Далее пересечь (![]() )

данные поверхности с корпусом аппарата,

удалить лишнее и сшить с корпусом:

)

данные поверхности с корпусом аппарата,

удалить лишнее и сшить с корпусом:

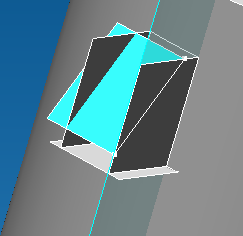

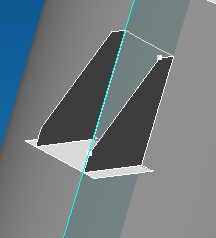

8) срежем вертикальные листы опор лап под углом (согласно чертежу). Для этого:

а)

построим Рабочую плоскость (![]() )

с началом координат в точке наружного

нижнего угла вертикальной части опоры

параллельно данной части опоры;

)

с началом координат в точке наружного

нижнего угла вертикальной части опоры

параллельно данной части опоры;

б)

создадим новый эскиз в данной рабочей

плоскости и отметим точки, необходимые

для построения вертикальных плоскостей,

определяющих границы опор. Для этого

инструментом

![]() (рисовать узел) отметим необходимые

точки по координатам и соединим их

отрезком (

(рисовать узел) отметим необходимые

точки по координатам и соединим их

отрезком (![]() ).

Закончим редактирование эскиза:

).

Закончим редактирование эскиза:

в)

из нарисованного отрезка выталкиванием

(![]() ,

на дистанцию более ширины опоры, например

350 мм) получаем плоскость, которой

пересечением (

,

на дистанцию более ширины опоры, например

350 мм) получаем плоскость, которой

пересечением (![]() )

с опорой отсекаем треугольные участки

от заготовки опоры-лапы, удаляем лишнее:

)

с опорой отсекаем треугольные участки

от заготовки опоры-лапы, удаляем лишнее:

г) те же действия производим со второй опорой:

9) вторую пару опор-лап строим аналогично в перпендикулярной плоскости:

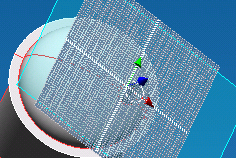

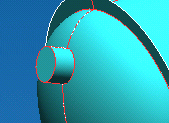

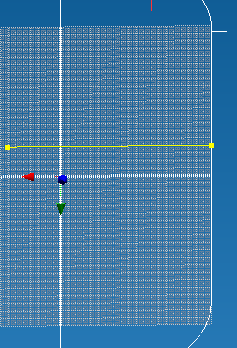

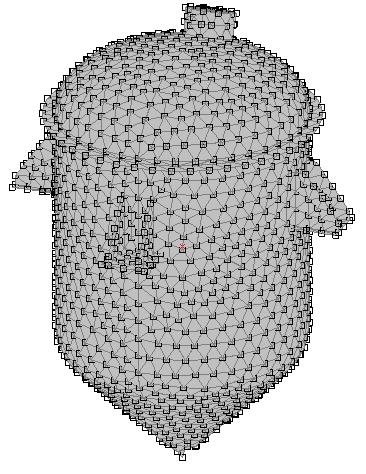

7. Создание на основе построенной модели конечно-элементной сетки для дальнейшего расчета в модуле Structure3D.

Для

этого нажать на кнопку

![]() (создать конечно-элементную сетку) для

генерации сетки. В появившемся окне

задать шаг разбивки. Чем меньше будет

шаг, тем на большее количество элементов

будет разбита модель и тем точнее будут

результаты, однако возрастает время

расчета. Также при слишком маленьком

шаге начинает увеличиваться ошибка

вычисления вследствие ограниченности

в точности вычисления ЭВМ.

(создать конечно-элементную сетку) для

генерации сетки. В появившемся окне

задать шаг разбивки. Чем меньше будет

шаг, тем на большее количество элементов

будет разбита модель и тем точнее будут

результаты, однако возрастает время

расчета. Также при слишком маленьком

шаге начинает увеличиваться ошибка

вычисления вследствие ограниченности

в точности вычисления ЭВМ.

Шаг разбивки должен быть соразмерен конструктивным элементам модели, требующим расчета. Примем параметр равным 150.

Далее

конечно-элементную сетку можно сохранить

(![]() )

или сразу передать в модуль Structure3D

для расчета (

)

или сразу передать в модуль Structure3D

для расчета (![]() ).

).

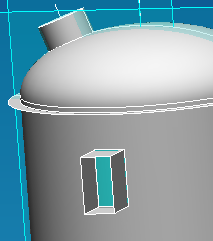

8.2. Расчет аппарата на прочность в модуле Structure3D

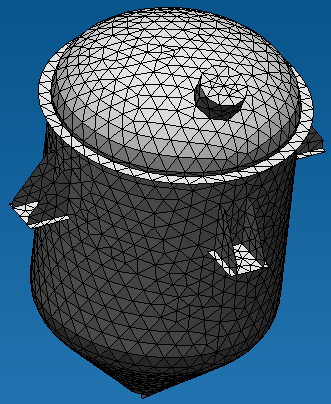

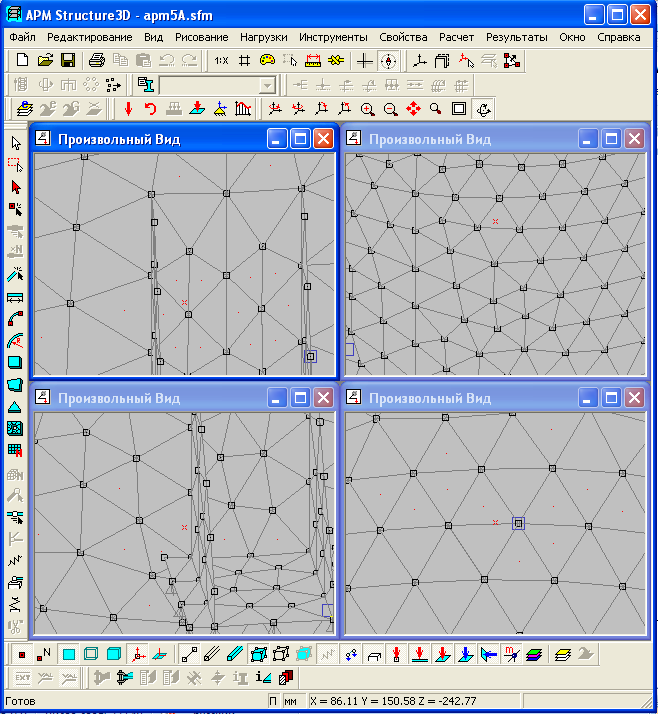

Запускаемая автоматически из Studio или вручную с рабочего стола программа Structure3D имеет вид, представленный на рис. 8.5.

Рис. 8.5. Внешний вид программы Structure3D

Рис. 8.6. Вид аппарата в программе Structure3D

Для расчета аппарата на прочность, необходимо задать толщины всех элементов, нагрузки и опоры.

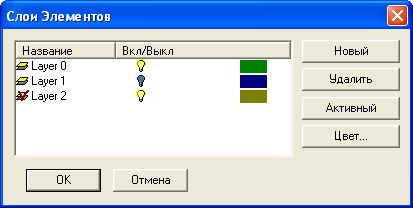

Для

удобства работы с программой, отдельные

элементы (фланцы, опоры, рубашку и др.)

можно выделить в отдельные слои.

Управление слоями осуществляется

вызовом командой

![]() (Список слоев) следующего диалогового

окна:

(Список слоев) следующего диалогового

окна:

Новые

слои добавляются кнопкой «Новый»,

горящая

![]() или выключенная

или выключенная

![]() лампочка показывает видимость данного

слоя на экране, красная галочка

лампочка показывает видимость данного

слоя на экране, красная галочка

![]() показывает активность слоя, то есть все

работы по построению будут проводиться

в данном слое (если активный слой выключен

показывает активность слоя, то есть все

работы по построению будут проводиться

в данном слое (если активный слой выключен

![]() ,

то все новые построения также будут

невидимы).

,

то все новые построения также будут

невидимы).

Перенесем фланец верхней крышки аппарата в отдельный слой, для этого создаем новый слой, делаем его активным и невидимым.

Затем

инструментом

![]() (Выбрать группу) выбираем элементы

фланца. Для данной команды есть различие,

каким образом производить выделение

региона, слева направо сверху вниз, или

же наоборот, справа налево сверху вниз.

В первом случае выделяются только те

элементы, которые полностью попали в

выделение, а во втором – все, которые

выделение задело.

(Выбрать группу) выбираем элементы

фланца. Для данной команды есть различие,

каким образом производить выделение

региона, слева направо сверху вниз, или

же наоборот, справа налево сверху вниз.

В первом случае выделяются только те

элементы, которые полностью попали в

выделение, а во втором – все, которые

выделение задело.

Выделять элементы, находящиеся в одной плоскости, удобно, расположив данную плоскость перпендикулярно направлению взгляда.

И

далее, нажав кнопку

![]() (Выделенные в активный слой), переносим

элементы фланца в другой слой, при этом

они с экрана исчезают, так как активный

слой невидим.

(Выделенные в активный слой), переносим

элементы фланца в другой слой, при этом

они с экрана исчезают, так как активный

слой невидим.

Те же операции производим и с опорами аппарата, перенеся их в отдельный слой.

Теперь

необходимо задать толщину пластинчатым

элементам согласно чертежам и расчетам.

Толщина всем или только выделенным

элементам задается командами

![]() (Задать толщину всем элементам) и

(Задать толщину всем элементам) и

![]() (Задать толщину выделенным).

(Задать толщину выделенным).

Далее

можно задать нагрузки. Внутреннее или

внешнее давление задается командой

![]() (Нормальная нагрузка на пластину).

Выделяем оболочку аппарата и нажимаем

(Нормальная нагрузка на пластину).

Выделяем оболочку аппарата и нажимаем

![]() .

В появившемся окне задаем в поле

«Значение1» величину давления (Н/мм2

= МПа). Знак «+» или «-» задает направление

давления относительно системы координат

пластины. Если на каких-либо элементах

нагрузка направлена в отличную сторону,

то необходимо поменять знак нагрузки

данного элемента. На рис. 8.7. показано

внешнее давление.

.

В появившемся окне задаем в поле

«Значение1» величину давления (Н/мм2

= МПа). Знак «+» или «-» задает направление

давления относительно системы координат

пластины. Если на каких-либо элементах

нагрузка направлена в отличную сторону,

то необходимо поменять знак нагрузки

данного элемента. На рис. 8.7. показано

внешнее давление.

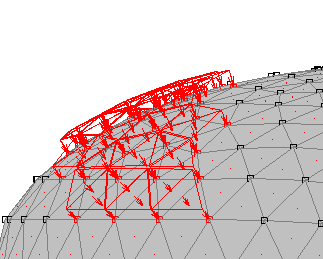

Рис. 8.7. Внешнее давление

Также

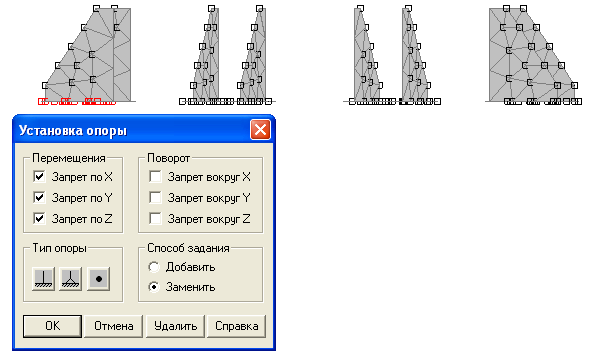

необходимо задать опоры. Для этого

отобразим отдельно слой с опорами,

выделим узлы опорного листа первой

опоры, нажать на кнопку

![]() (Опора) и на выделенные узлы.

(Опора) и на выделенные узлы.

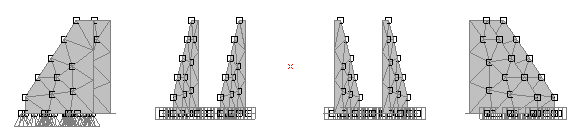

В появившемся окне задать ограничения по перемещениям для узлов. Для того чтобы система была статически определимой, в одной опоре задаются ограничения перемещения по всем трем осям (X, Y,Z), во второй опоре (X и Z) – по двум степеням, во всех остальных – по одной степени (Z).

После этого можно приступить к расчету на прочность и анализу результатов.

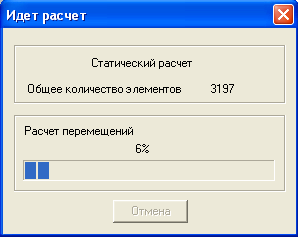

Расчет выполняется вызовом окна из меню «Расчет» пункта «Расчет…». В диалоговом выбрать необходимые типы расчета, например «Статический расчет», и нажать ОК.

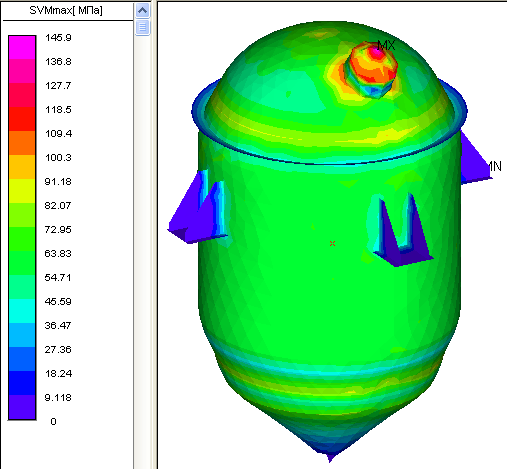

После окончания расчета в меню «Результаты» выбираем пункт «Карта результатов…», в появившемся окне выбрать результаты по «Напряжению» и нажать ОК.

Рис. 8.8. Результат расчета корпуса аппарата на прочность

8.3. Результаты расчета корпуса химаппарата на прочность, устойчивость и виброустойчивость

Разработан химический реакционный емкостной аппарат с перемешивающим устройством. Корпус аппарата имеет коническое днище и эллиптическую крышку.

Номинальный объем 8 м3.

Внутренний диаметр 2000 мм.

По результатам расчета был выбран привод типа 2, исполнение 1, габарит 2.

Толщина стенки эллиптической крышки и днища аппарата 10 мм, материал корпуса Х18Н10Т.

Диаметр вала 60 мм, длина 3,255 м.

Тип мешалки 10 – рамная мешалка, диаметр равен 1600 мм.

Частота вращения 50 об/мин.

Потребляемая мощность 6,0 кВт.

Подборка подшипники качения: тип 8211Н ГОСТ 7872-89,тип 211по ГОСТ 8338-75 и тип 1212 по ГОСТ 28428-90.

Подобрана муфта по ОСТ 26-01-1226-75 в соответствии с диаметром вала и крутящим моментом: фланцевая муфта, габарит 2, исполнение 2.

Аппарат содержит 4 опоры-лапы и 3 опоры-стойки.

Подобраны штуцеры и люк по ОСТ 26-01-1246-75.

Фланцевое

соединение было выбрано по избыточному

давлению![]() и температуре (t=600С).

и температуре (t=600С).

Допускаемое

давление не должно превышать

![]()

Наименьшая долговечность подшипника составляет 53993 ч (для опоры А).

Установлено, в результате сравнения напряжений в средней части оси обечайки, полученных по аналитической формуле безмоментной теории оболочек Лапласа, и полученных по численному методу конечных элементов (МКЭ), их близкое соответствие.

В зоне изменения геометрии, то есть в зонах перехода обечайки в коническую часть и в эллиптическую крышку химаппарата, при толщине 12м обнаружена вспышка напряжений до 400 МПа, что превышает допустимую величину в 140 МПа.

Согласно инструкциям проектирования корпусов химаппаратов в этих местах была выполнена отбортовка, вваркой кольца толщиной 20 мм, в результате напряжения в отбортовках уменьшились до 90 МПа.

Также было обнаружено, что напряжения в стенках люка-лаза превысили допускаемые и составили около 400 МПа. Проблему повышения прочности люка-лаза можно решить, увеличив толщину стенки люка с 12 до 20 мм.

СПИСОК ЛИТЕРАТУРЫ

1. Никитин, Н.Н. Курс теоретической механики: учеб. для вузов /Н.Н. Никитин. - М.: Высш.шк., 1990.- 607с.

2.Феодосьев, В.И. Сопротивление материалов: учеб. для вузов /В.И. Феодосьев. - 11-е изд., стер. - М.: Изд.-во МГТУ, 2003.- 592с.

3. Артоболевский, И.И. Теория механизмов и машин: учеб. для вузов / И.И.Артоболевский. -4-е изд., перераб. и доп. - М.: Наука, 1988.- 640с.

4. Иванов, М.Н. Детали машин: учеб. для вузов / М.Н. Иванов, В.А. Финогенов. - 8-е изд., 2003.- 408с.

5. Мещерский, И.В., Бутенин Н.В. Сборник задач по теоретической механике: / под ред. Н.В. Бутенина - 36-е изд., испр. - М.: Наука, 1986.- 447с.

6. Артоболевский, И.И. Сборник задач по теории механизмов и машин /

И.И. Артоболевский, Б. Эдельштейн .-2-е изд. - М.: Наука, 1975.- 256с.

7. Беляев, Н.М. Сборник задач по сопротивлению материалов/ Н.М. Беляев, Л.К. Паршин, Б.Е. Мельников, В.А.. Шерстнев, Н.В. Чернышева; под ред. Л.К. Паршина. - СПб.: И.Федоров, 2003.- 432с.

8. Детали машин в примерах и задачах/ под общ. ред. С.Н. Ничипорчика. .-2-е изд. - Минск: Высш. школа, 1981.- 432с.

9. Дунаев, П.Ф. Конструирование узлов и деталей машин: учеб. пособие для студ. вузов / П.Ф. Дунаев, О.П. Леликов - 8-е изд., перераб. и доп. - М.: ACADEMA, 2004.- 496с.

10. Анурьев,В.И. Справочник конструктора-машиностроителя / В.И.Анурьев; под ред. И.Н. Жестковой.- 8-е изд., перераб. и доп.- М.: Машиностроение, 2001.

- Т.1. - 920 с.; Т.2. - 912 с.

11. Детали машин : атлас конструкций / под ред. Д.Н.Решетова .- 5 изд. - М.: Машиностроение, 1992.- 352 с.

12. Вихман, Г.Л. Основы конструирования аппаратов и машин нефтеперерабатывающих заводов: учеб. для вузов / Г.Л.Вихман. – М.: Машиностроение, 1978.-327с.

13. Генкин, А.Э. Оборудование химических заводов: учеб. пособие для ССУЗОВ / А.Э.Генкин. - 4-е изд., перераб., доп. - М.:Высш.шк.,1986.-280 с.

14. Лащинский, А.А. Конструирование сварных химических аппаратов /А.А.Лащинский. – М., -1981. -352 с.

Дополнительная литература

15. Перель, Л.Я. Подшипники качения: справочное пособие / Л.Я. Перель - М.:Машиностроение,1983.-544 с. Учебные пособия кафедры

16. Оформление пояснительных записок при курсовом проектировании: метод. указания /сост. А.С.Сулейманов -Уфа:Изд-во УГНТУ, 1999.-15 с.

17. Справочные таблицы к курсовому проекту по прикладной механике. Материалы, типы приводов, муфты, люки / сост. Хлесткина В.Л., Ямалтдинов А.И. – Уфа: УНИ, 1991. – 42 с.

18. Расчет опор. Мешалки и корпуса химических аппаратов: методические указания и справочные таблицы / Хлесткина В.Л. -Уфа: Уфимский государственный нефтяной технический университет, 1999.-34 с.

19. Уплотнения валов. Мешалки химических аппаратов. Справочные таблицы / Хлесткина В.Л. Уфа: Уфимский нефтяной институт, 1985.-20 с.

20. Фланцевые соединения: метод. указания к выполнению курсового проекта/сост. Хлесткина В.Л., Сынковская В.Г.-Уфа: УНИ, 1987. -15с.

21. Расчет и конструирование аппаратов с перемешивающими устройствами, 1988 /сост. Хлесткина В.Л. - Уфа : Уфимский нефтяной институт, 1988. - 25 с.

22. Расчет валов: учебно-методическое пособие по прикладной механике / сост. Полканова О.Г., Хлесткина В.Л. -Уфа: УГНТУ, 2000.- 21 с.

23. Расчет элементов конструкций: метод. указания к выполнению расчетно-графической работы по курсу “Прикладная механика” /сост. Полканова О.Г., Хлесткина В.Л. -Уфа: Уфимский государственный нефтяной технический университет, 1994.- 48 с.

24. Шелофаст, В.В. Основы проектирования машин/ В.В. Шелофаст.- М.: Изд-во АПМ. – 472 с.

25.Замрий, А.А. Проектирование и расчет методом конечных элементов трехмерных конструкций в среде APM Structure3D: учеб. пособие / А.А. Замрий - М.: Изд-во АПМ,2004. – 208 с.

26. Замрий, А.А. Проектирование и расчет методом конечных элементов трехмерных конструкций в среде APM Structure3D: учеб. пособие. - М.: Изд-во АПМ, 2006. – 288 с.

27. Шелофаст, В.В. Основы проектирования машин. Примеры решения задач / В.В Шелофаст – М.: Изд-во АПМ. 2004. – 240 с.

28. Васильев,В.В. Расчет корпусов химических аппаратов сложной формы / Васильев В.В. М.: // САПР и Графика. Изд-во «Компьютер пресс». 2006. – с.81-83.

29. Зубаиров,С.Г. Исследование несущей способности крупногабаритных конструкций / С.Г.Зубаиров, В.В.Васильев. - М.: // САПР и Графика. Изд-во «Компьютер пресс». - 2007. - №12. - С.85-88.

30. Васильев, Владимир Расчёт на прочность рекламных конструкций и обеспечение их безопасности с использованием системы APM Civil Engineering./ Владимир Васильев, Фаниль Мустафин, Андрей Алехин. М.: // САПР и Графика. Изд-во «Компьютер пресс». 2015.- №3.- С.86-88.

31. ГОСТ 14.24.9 – 80 (СТ СЭВ 596 – 77, СТ СЭВ 597 – 77, СТ СЭВ 10 39 – 78, СТ СЭВ 1041 – 78). Сосуды и аппараты. Нормы и методы расчета на прочность. Взамен ГОСТ 14249 – 73. Введ 01.0780. 62С. УДК 66.023:539.4:006.354. Группа ГО2 СССР.

32. Михалев, Н.П. Расчет и конструирование машин и аппаратов химических производств. Примеры и задачи: учеб.пособие для студ. вузов / Н.П.Михалев, М.Ф. Третьяков, А.И. Мильченко. Л.: Машиностроение, Ленинградское отд-ие, 1984. – 301 с.

Учебное издание

Васильев Владимир Владимирович, Хлесткина Валентина Леонидовна, Шакиров Азат Нурисламович, Шакирова Альбина Авгатовна

Расчет и конструирование химических

аппаратов

Редактор Л.А. Маркешина

Отпечатано с готового электронного файла

Подписано в печать . Формат 60х84 1/16.

Усл. печ.л. . Тираж экз. Заказ .

Издательство

Уфимского государственного нефтяного

технического университета

Адрес издательства: