- •Реферат

- •Введение

- •Назначение и принцип действия изделия

- •2 Служебное назначение, технические характеристики и технологичность детали

- •2.1 Назначение и условие работы детали

- •2.2 Геометрические показатели детали

- •2.3 Характеристики материала детали

- •2.4 Технологичность конструкции детали

- •3 Определение типа производства, размера партии деталей

- •4 Обоснование выбора метода и способа получения заготовки

- •5. Назначение метода обработки

- •6 Выбор технологических баз

- •7 Разработка маршрутного техпроцесса изготовления детали

- •7.1 Определение числа этапов обработки по каждой поверхности

- •7.2 Последовательность обработки поверхностей заготовки

- •7.3 Формирование схемы технологического маршрута

- •7.4 Построение эскизного технологического маршрута

- •8 Обоснование выбора оборудования, приспособлений, инструмента

- •9 Расчёт операционных размеров

- •9.1 Расчёт длинновых размеров

- •9.2 Расчет диаметральных операционных размеров

- •9.3 Корректировка размеров заготовки

- •10 Выводы по работе

- •11 Список использованных источников

6 Выбор технологических баз

В процессе изготовления деталей возникает необходимость ориентировать определенным образом обрабатываемые заготовки относительно механизмов станка. Для этой цели служит базирование детали (заготовки), под которым понимают придание детали или изделию требуемого положения относительно выбранной системы координат. Это достигается путем использования баз. Под базой понимается поверхность, линия или точка, используемая для базирования детали.

При механической обработке, как правило, необходимо обеспечить неподвижность заготовки, что, теоретически, решается путем лишения детали всех возможных перемещений в пространстве (шести степеней свободы) при помощи шести геометрических связей, которые при размещении детали в приспособлении представляют собой шесть опорных точек.

Стакан относиться к деталям типа диска, т.к. d » l, поэтому в дальнейшем будет базироваться как диск.

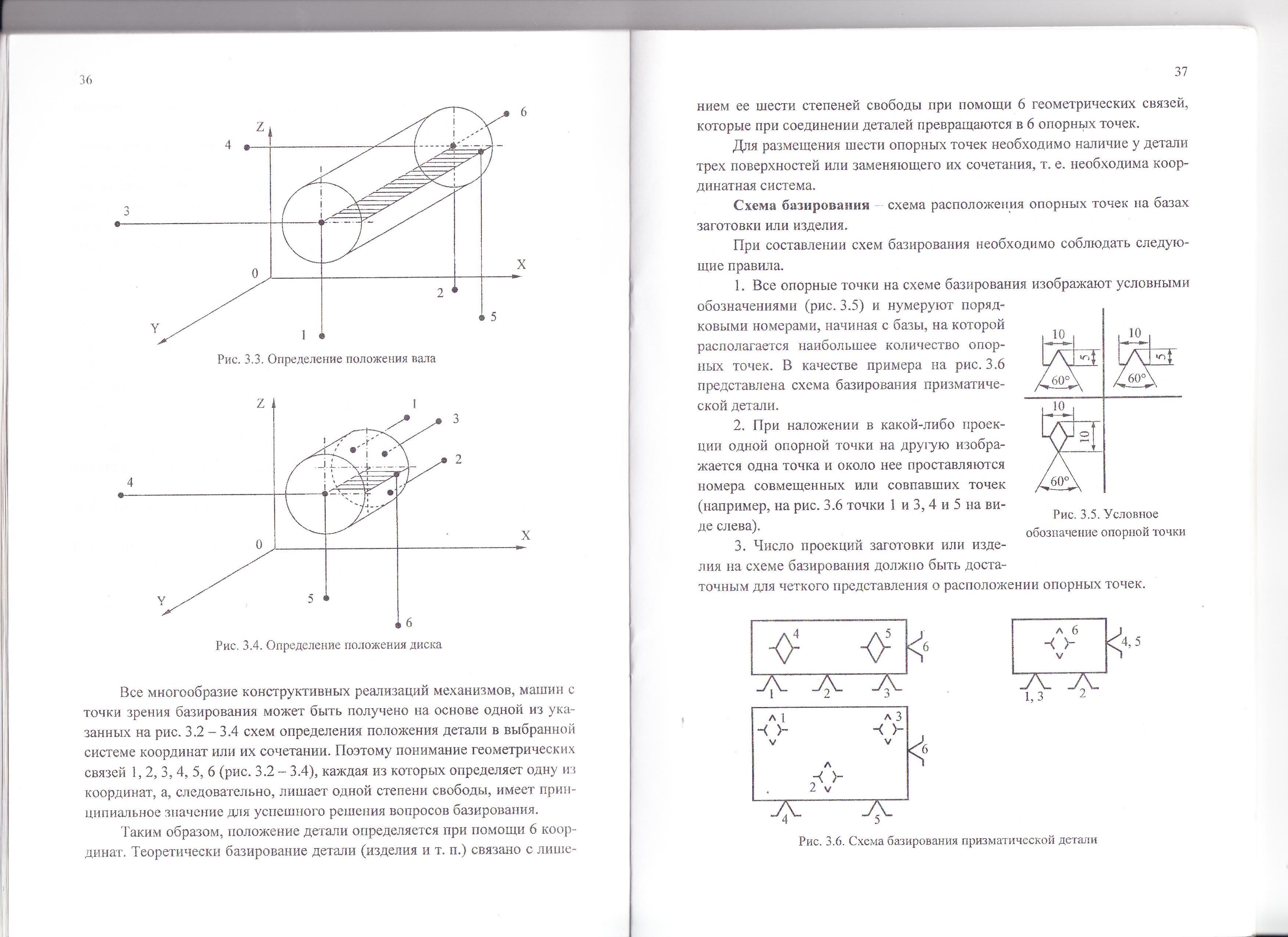

Рисунок 6.1 – Определение положения диска

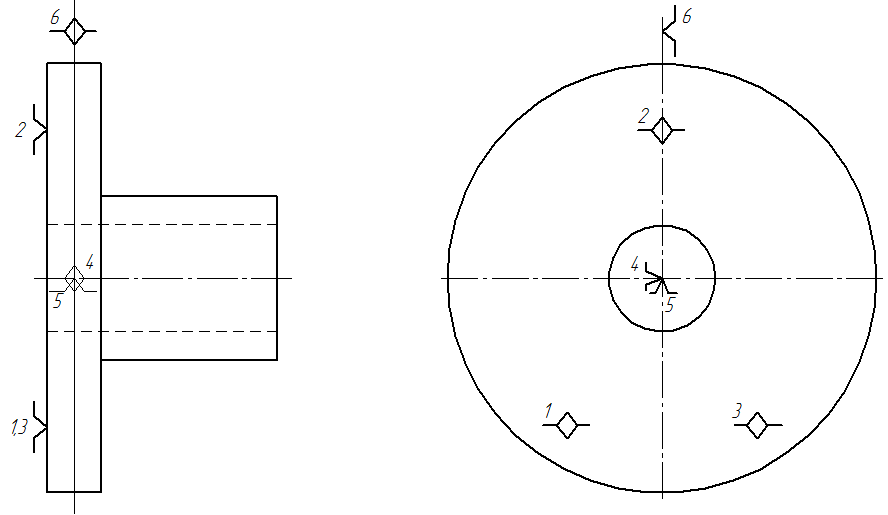

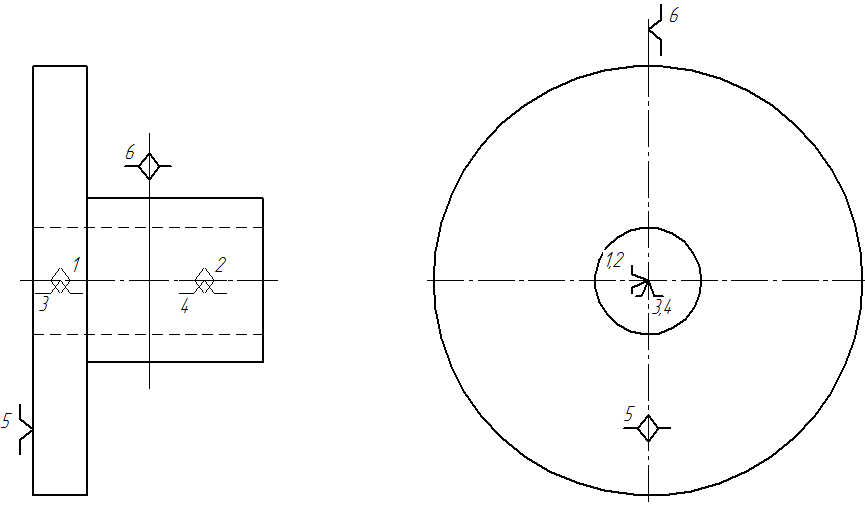

Базами детали «Стакан» на большинстве операций принимаются наружные цилиндрические поверхности 260h11, 82, для некоторых внутренняя цилиндрическая поверхность 60F8.

Рисунок 6.2 – Теоретическая схема базирования детали в патроне (1,2,3 - установочная база, лишает деталь трех степеней свободы: перемещение вдоль оси ОХ и поворот вокруг осей OY и OZ; 4,5 - двойная опорная база, лишает деталь двух степеней свободы: перемещение вдоль осей OY и OZ; 6 - опорная база (скрытая), лишает деталь одной степени свободы - поворота вокруг оси ОХ)

Рисунок 6.3 – Теоретическая схема базирования детали на оправке (1,2,3,4 - двойная направляющая база; 5,6 - опорные базы)

7 Разработка маршрутного техпроцесса изготовления детали

7.1 Определение числа этапов обработки по каждой поверхности

Разделение технологического процесса на отдельные этапы необходимо и обусловлено тем, что заданная точность детали достижима не сразу, а в результате последовательной обработки несколькими методами, постепенно приближающими точность заготовки к точности готовой детали. Так как она для различных поверхностей детали различна, то отдельные поверхности могут достичь ее на начальных этапах обработки, тогда как другие поверхности пройдут все этапы обработки. Это деление напрашивается еще из расчета коэффициентов уточнения. Вдобавок к тому, разбивка технологического процесса позволяет более рационально использовать оборудование.

При обработке заготовки она проходит этапы обработки:

– Черновая обработка заключается в том, чтобы достигнуть равномерного распределения припуска на следующую обработку, удалить дефектный слой заготовки и искажение формы. После этого этапа получается невысокое качество поверхности и точности размера.

– Термообработка (закалка) для придания детали требуемой по чертежу твёрдости, до её чистовой обработки.

– Чистовой этап для обеспечения минимальных припусков под окончательные операции. Некоторые поверхности детали, такие как шпоночный паз, шлицевые пазы и конусная поверхность окончательно получаются уже на данном этапе.

– Окончательный этап для получения требуемой точности детали и качества поверхностного слоя. К данному этапу можно отнести получение поверхностей с особыми требованиями к обработке на операциях шлифования и развёртывания.

Таблица 7.1 – Определение последовательности обработки

|

Наименование этапа обработки |

Обрабатываемые поверхности |

|

Черновой этап |

А3, Б 3, В3, |

|

Чистовой этап |

А2, Б2, В2, Г2, Д2, Ж2, К2, Л2, И2 |

|

Окончательный этап |

А1, Б1, В1, Г1, Ж1 |