- •Методические указания

- •1. Организационно-методические указания

- •2. Общие требования к курсовому проекту

- •3. Структура и содержание курсового проекта

- •4. Содержание курсовой работы

- •4.1. Введение

- •4.3.1. Понятие и состав оборотных средств

- •4.3.2. Показатели оборотных средств, оценивающие предприятия. Эффективность использования оборотных средств.

- •4.3.3. Нормирование оборотных средств

- •4.3.4. Определение оптимальных производственных запасов мт ресурсов на складах предприятия

- •4.3.5. Нормирование незавершенного производства и расчет объема мт ресурсов на складах цехов предприятия

- •4.3.6. Определение норматива оборотных средств на запасные части и инструмента для ремонта оборудования, nзип

- •4.3.7. Определение норматива оборотных средств на малоценный инструмент и быстроизнашивающиеся предметы, nин.Прис..

- •4.3.8. Определение норматива оборотных средств в расходах будущего периода, nб.П. .

- •4.3.9. Определение норматива оборотных средств в готовой продукции, nг.П. .

- •4.3.10. Определение совокупного норматива ос на предприятии, nоб.Ср.

- •4.3.11. Влияние управления оборотными средствами на конечные результаты хозяйственной деятельности предприятия

- •4.5 Заключение

- •4.5. Список использованной литературы

- •4.7. Приложения

- •5. Организация курсовой работы

- •6. Оформление результатов курсовой работы

- •7. Организация защиты курсовой работы

- •Библиографический список

- •14. Норматив ос в текущем запасе всех материалов по предприятию nс тек: , руб.

4.3.4. Определение оптимальных производственных запасов мт ресурсов на складах предприятия

Производственные запасы – это комплексная группа, которая включает сырье, основные материалы, покупные полуфабрикаты, топливо, тару, запасные части, малоценный инструмент и быстроизнашивающиеся предметы. Его расчет осуществляется по форме – прил. 5.

Методы нормирования отдельных элементов производственных запасов неодинаковы, т.к. каждой их группе присущ свой характер использования в процессе производства.

Для осуществления нормирования производственных запасов на складах необходимо выполнить следующее:

– составить схему документального учета и контроля всех видов материальных запасов по всем этапам производственного;

– запасы материалов распределить по местам формирования, хранения и использования в подразделениях предприятия (рис. 4.8);

– выделить запасы, оплаченные по счетам поставщиков и находящиеся в пути, но не поступившие на предприятие.

Для удобства планирования, регулирования и контроля за образованием и расходованием производственных запасов, их подразделяют на: 1) текущие, 2) страховые (гарантийные), 3) транспортные, 4) технологические (подготовительно-технологические). При этом при планировании движения материалопотока обязательно учитывается время, необходимое для погрузки – выгрузки, на доставку, приемку и складирование материалов. Нормы времени на эти операции устанавливаются, исходя из среднего размера поставки и технологических расчетов обработки поступаемых ресурсов.

В целом норматив по запасам МТ ресурсов равен сумме норм ОС в текущем (NТЕК), страховом (NС), транспортном (NТР), технологическом (NТЕХН) запасах, с учетом их погрузки-выгрузки, приемки, складирования, доставки в производственные подразделения и подготовки к технологическому процессу (NП.П.). Суммарный норматив учитывает продолжительность цикла и однодневный расход по каждому виду или группам материалов.

Рис. 4.8. Распределение оборотных средств, авансированных в производственные запасы

Определение нормативов оборотных средств по видам материалов представлен в табл. 4.7. Норматив оборотных средств в запасах МТ ресурсов определяется по формуле

NОБ.СР. = NТЕК + NС + NТР + NТЕХН + NП.П. . (4.9)

Нормы и норматива будут иметь первый индексы:

- НТ, NT – нормы и норматива, определяющие продолжительность периода, дн.;

- НQ, NQ – нормы и норматива, определяющие абсолютный объем, т;

- НС, NС – нормы и норматива, определяющие стоимость, руб.

Пример. Нормы запаса оборотных средств в днях для отдельных видов материалов приведены в табл. 4.6.

Таблица 4.6

Временные нормы запаса материалов А, Б и В

|

Материалы |

Запас, дн. |

Норма цикла оборотных средств, дн. | |||||

|

вид |

Плановый расход в квартал, тыс. руб. |

текущий |

страховой |

транспортный |

подготовительный |

технологический | |

|

А |

20 |

24 |

12 |

3 |

2 |

3 |

44 |

|

Б |

4 |

8 |

– |

1 |

1 |

– |

10 |

|

В |

12 |

34 |

16 |

4 |

2 |

2 |

58 |

Расход оборотных средств по запасам материалов за квартал – 36000 руб.

Средневзвешенная норма длительности цикла оборотных средств в целом по всем материалам составляет:

![]() дн.

дн.

Среднедневный расход ОС в материалах СА,Б,С = 36000/90 = 400 руб.

Норматив оборотных средств за оборот равен:

NС = 400 руб. · 45 = 18000 руб.

Таблица 4.7

Определение нормативов оборотных средств по видам материалов

|

Вид МТ ресурсов |

Особенности определения норматива |

|

1. Запас сырья, основных материалов, полуфабрикатов |

NQi = НТi · Qi /ТП , формула (4.8) |

|

2. Запас вспомогательных материалов |

Первая группа материалов определяются по (4.8) и включает не менее 50% нормы от общей суммы годового расхода. Вторая группа - средний фактический остаток материалов в отчетном году за исключением ненужных, излишних следует разделить на однодневную сумму их расхода в истекшем году. В целом норматив по группе вспомогательных материалов определяется как произведение однодневного их расхода в производстве на общую норму запаса в днях. |

|

3. Запас тары |

Покупная – определяются по (4.8), исходят из сроков поставок собственной продукции, норма определяется временем на изготовление тары, упаковку в нее продукции, предназначенной к отгрузке. Невозвратная – норма определяется временем задействованием тары под материалами или продукцией. Если эта тара подлежит дальнейшему использованию, то учитывается время на ее ремонт. Возвратная – норма оборотных средств состоит из времени одного оборота тары, включающего период с момента оплаты тары с материалами до сдачи документов в банк на тару, отгруженную обратно поставщику. Норматив по таре в целом равен сумме произведений однодневного оборота (расхода) тары по видам на норму запаса в днях. |

|

4. Запас на запасные части для ремонта в зависимости от группы оборудования. |

Первая группа – используются типовые нормы оборотных средств. Норматив определятся как произведение типовых норм и количества данного оборудования с учетом коэффициента понижения при однотипном оборудовании. Вторая группа – крупное и уникальное оборудование. Норматив определяется методом прямого счета по формуле: NС.ЗИПi = (НТi / ТДЕТ.i) · (nДЕТ.i · NМЕХ · kЗИП.МЕХ.i · CДЕТ.i) , где NС.ЗИПi – норматив оборотных средств на сменную деталь, руб.; НТi – специфицированная норма запаса i-й детали по условиям снабжения, т.е. период времени между поставками или изготовлением i-й детали, дн.; ТДЕТ.i – срок службы i-й детали, дн.; nДЕТ.i – число i-х деталей в одном механизме, шт.; NМЕХ. – количество механизмов одного типа, шт.; kЗИП.МЕХ.i – коэффициент понижения запаса i-х деталей в зависимости от количества механизмов одного типа; CДЕТ.i – стоимость i-й детали, руб. Третья группа – норматив определяется методом укрупненного расчета, исходя из соотношения средних фактических остатков запасных частей за отчетный год и среднегодовой стоимости действовавшего оборудования. Норматив в целом по трем группам равен сумме нормативов по складскому запасу. |

|

5. Запас малоценных и быстроизнашивающихся предметов |

Норматив на складе определяется так же, как по сырью и основным материалам и по эксплуатационному запасу. Норматив устанавливается в размере 50% стоимости предметов, так как оставшаяся половина их стоимости при передаче в эксплуатацию списывается на себестоимость. Норматив в целом определяется как сумма нормативов на складе и в эксплуатации. |

|

6. Запас топлива |

Норматив определяется по (4.8) на производственные и непроизводственные нужды |

а) Текущий запас (норматив – NТЕК) – основной вид запаса, который обеспечивает потребности производства в период между каждыми двумя очередными поступлениями МТ ресурсов от поставщиков. Норма ОС в нем является основной и определяющей величиной дневной нормы запаса. К моменту поступления следующей партии текущий запас может снизиться до нуля. В норму включается средний текущий запас, приравненный к половине максимального текущего запаса. Расчеты проводятся по форме – прил. 1.

Текущий запас находится в прямой зависимости от оптимальной величины партии поставок материалов по их видам и определяется в несколько этапов (табл. 4.8).

Таблица 4.8

Последовательность определения текущего запаса на складе завода, руб.

|

Этап |

Содержание |

|

I |

Определение оптимальной величины партии поставок по видам материалов, qmi, т. |

|

II |

Определение периодичности поставок по видам материалов, Тi дн. |

|

III |

Определение min величины поставок по видам материалов, qmin.i, т. |

|

IV |

Определение величины связывания ОС по видам материалов, NQ.ТЕК.i, т. |

|

V |

Определение стоимости текущего запаса по видам материалов, NС.ТЕК.i, руб. |

|

VI |

Определение стоимости текущего запаса в целом по предприятию, NС.ТЕК, руб. |

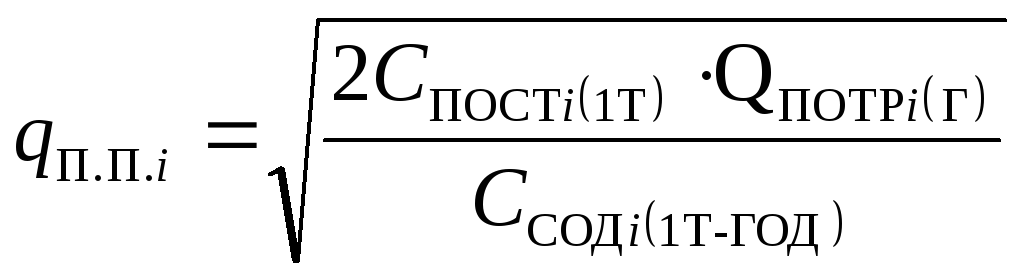

Этап 1. Определяется оптимальная величина партии поставок [7]:

,

,

где qП.П.i – оптимальная величина партии поставок i-го материала, т;

CПОСТ i (1 т) – затраты на поставку 1 т i-го материала, руб.;

QПОТР i (Г) – годовое потребление в i-ом материале, т;

CСОД i (1 т - год) – годовые затраты на содержание 1 т i-го материалов, руб.

Затраты на поставку 1 т материалов (CПОСТ) состоят из внутренних и внешних издержек. К ним относятся:

- затраты на информацию о рынках и поставщиках;

- затраты на оформление договора на поставку;

- затраты на документальное обеспечение поставки;

- затраты на обработку заказа и его выполнение в установленные сроки;

- затраты на транспортировку, включая погрузо-разгрузочные операции.

Годовые затраты на содержание 1 т запаса материалов (CСОД) включают:

- расходы на складские операции;

- содержание территории и помещений склада или оплата их аренды;

- уплату налога;

- расходы, связанные с обеспечением сохранности и поддержанием качества МТ ресурсов.

Этап 2. Определение периодичности поставок ТПi i-го материала, дн.:

ТПi = qП.П.i / qСУТ.РАСХ.i . (4.10)

Этап 3. Определение min величины поставок в цехи i-го материала – qmin.i, т. Суммарная величина объема поставок в цехи не должна превышать максимальной партии поставок i-го материала на завод.

Пример: max партия поставки по заводу – 50 т, суточное потребление по цехам: цех № 1 – 2т; цех № 2 – 3 т; цех № 3 – 5т. Итого по цехам сумма равна

QΣ ЦЕХ = 2 т + 3 т + 5 т = 10 т

Тогда разовый заказ по цехам не должен превышать:

по цеху № 1 = 2 т ·

![]() = 10 т; по цеху № 2 = 3 т ·

= 10 т; по цеху № 2 = 3 т ·![]() = 15 т;

= 15 т;

по цеху № 3 = 5 т ·

![]() = 25 т.

= 25 т.

Условие выполняется: QЗАВ. = 50 т ≥ QΣ ЦЕХ = 50 т.

Этап 4. Определение текущего запаса (ОС) QТЕКi по i-му материалу, т

QТЕКi = (qП.П.i + qmin.i) / 2 . (4.11)

Этап 5. Определение стоимости текущего запаса по i-му материалу, руб.

СТЕК i = QТЕКi · Ci (1 Т), руб., (4.12)

где Ci (1 Т) – стоимость 1 т i-го материала, руб.

В цветной металлургии при установлении нормы текущего запаса учитываются следующие особенности:

1) предприятия, потребляющие сырье и материалы в ограниченной номенклатуре (1-5 видов), а также предприятия, получающие сырье и материалы только от 1-3 поставщиков, могут определить норму текущего запаса в размере больше среднего интервала между поставками (вплоть до его полной продолжительности среднего интервала между поставками);

по сырью и материалам, поступившим с интервалом по 5 дней, норма текущего запаса может быть увеличена до полной продолжительности среднего интервала между поставками;

если в соответствии с технологическим режимом сырье и материалы запускаются в производство не ежедневно, а периодически (но не реже одного раза в квартал), то норму текущего запаса таких видов сырья и материалов можно установить в размере полной продолжительности интервала между запусками, но не более 90 дней.

В этом случае определение величины текущего запаса (дн.) сводится к установлению оптимального интервала между поставками. На интервал между поставками влияют две группы факторов:

- факторы, зависящие от потребности предприятия: 1) объем потребления конкретного вида сырья и материалов и соотношение этого объема с транзитной нормой, т.е. min количеством продукции, которое транспорт принимает к отгрузке в один адрес; 2) величина разового запуска сырья или материалов в производство в цехах предприятия; 3) регулярность потребления сырья и материалов;

- факторы, зависящие от поставщика: 1) соотношение величины заказа и объема производства отдельных видов продукции; 2) частота производства данных видов продукции на предприятии; 3) точность соблюдения поставщиком установленной номенклатуры; 4) соблюдение равномерности выпуска продукции, 5) частота подачи транспортных средств.

Расчет (дн.) текущего запаса по видам материалов выполняется по формуле

ТТЕК i = ТП i / 2 , дн. , (4.13)

где ТПi – длительность интервала между поставками МТ ресурсов, дн.

Пример. Если интервал между поставками составляет 40 дней, то норма текущего запаса составит 20 дней.

Длительность интервала между поставками устанавливается на основании: 1) договоров и соглашений с поставщиками, 2) нарядов и 3) графиков поставок, согласованных с поставщиками. Если по этим данным установить интервал поставок невозможно, тогда его определяют на основании 4) фактических значений за предшествующий период. В этом случае средний интервал между поставками отдельного вида сырья или материалов можно вычислить по формуле

ТП i = 360 / пПОСТ(Г) , (4.14)

где ТП.i – средний интервал между поставками отдельного вида сырья и материалов, дн.;

пПОСТ(Г) – число фактических поставок данного вида сырья или материалов в течение истекшего года.

Все поступления определенного вида сырья или материала за один день считаются одной поставкой. Случайные поступления, в т.ч. чрезмерно крупные, чрезмерно мелкие, из расчета исключаются как нетипичные. В этом случае формула расчета среднего интервала между поставками отдельного вида сырья или материалов примет вид:

,

(4.15)

,

(4.15)

где Q – общее годовое поступление материалов, т;

Q' – годовое поступление материалов, за исключением случайных поступлений, т;

n′ПОСТ(Г) – годовое число поставок, за исключением случайных поставок.

Пример. За прошедший год общий объем поставок данного вида сырья составил 3580 т. Годовое число поставок, за исключением случайных, равно 14, их размер 2920 т. Отсюда средний размер поставок: 2920 : 14 = 209 т; общее число поставок в год: 3580: 209 = 17; средний интервал между поставками: 360 : 17 = 21 день; норма среднего текущего запаса: 21 : 2 = 10,5 дней.

б) Страховой запас (норматив – NС) – второй по величине вид запаса, определяющий общую норму. Он необходим для гарантии непрерывности процесса производства в случаях нарушений условий и сроков поставок материалов поставщиками или транспортом, выполнение внепланового заказа или по другим причинам.

Страховой (гарантийный) запас в днях устанавливается в пределах 30–50% от нормы текущего запаса.

По тем видам сырья, материалов, покупных полуфабрикатов, которые поступают со складов снабжения и сбытовых организаций, а также других близко расположенных поставщиков, страховой запас может быть принят в меньших размерах или вообще не создаваться.

Указанный предел может увеличиваться в случаях, если:

- предприятие расположено вдали от поставщиков и удобных транспортных путей;

- потребляемые материалы являются уникальными;

- сырье и материалы потребляются предприятием непрерывно и в больших количествах, а интервал между поставками составляет 1-3 дня.

По тем видам сырья и основных материалов, которые составляют значительную долю в общем их расходе, допускаются установленные нормы страхового запаса в днях, исходя из средней задержки в поступлениях относительно среднего интервала между поставками, принятого при расчете указанной нормы.

Средняя задержка относительно среднего интервала между поставками ТСР.ЗАД. определяется по формуле:

![]() ,

(4.16)

,

(4.16)

где ТЗАД1, ТЗАД2, . . ., ТЗАД.n – длительность отдельных задержек относительно среднего интервала между поставками;

nЗАД – число задержек.

Пример. Общая длительность задержек относительно среднего интервала между поставками составила за год 72 дня. Число этих задержек nЗАД = 9. Отсюда средняя задержка относительно среднего интервала 72 : 9 = 8 дней. Норма страхового запаса устанавливается в размере 8 дней.

Можно рекомендовать установление страхового запаса в размере:

30% от нормы на текущий запас при количестве поставок менее 5 в год;

50% от нормы на текущий запас при количестве поставок от 5 до 12 в год;

75% от нормы на текущий запас при количестве поставок от 12 до 24 в год;

100% от нормы на текущий запас при количестве поставок 24 и более в год.

Расчет величины страхового запаса NCi по i-му материалу на складе завода производится по формуле, т:

NQ.Ci = qСУТ.РАСХ.i · НТ Сi , (4.17)

где NCi – страховой запас по i-му материалу, т;

НТ Сi – норма страхового запаса по i-му материалу, дн.;

qСУТ.РАСХ.i – однодневный расход i-го материала, т.

Страховой запас по i-му виду материалов, руб., составляет

NC.Ci = НТ Сi · qСУТ.РАСХ.i · Ci (1 Т) , (4.18)

Расчет величины страхового запаса производится по форме – прил. 2.

в) Транспортный запас (норматив – NТР), создается на период движения МТ ресурсов от поставщика к потребителю, который исчисляется с момента оплаты расчетных документов и заканчивается прибытием МТ ресурсов на предприятие.

NТР не устанавливается в тех случаях, когда срок получения материалов совпадает со сроком оплаты расчетных документов или опережает его.

NТР устанавливают в днях, исходя из продолжительности пробега груза от поставщика до потребителя за вычетом времени документного оборота:

NТР =tТ – (t1 + t2 + t3 + t4), (4.19)

где tТ – продолжительность пробега груза от поставщика до потребителя, дн.;

t1 – время, необходимое поставщику для составления платежного требования и обработки документов в банке поставщика, дн.;

t2 – время почтового пробега платежного требования, дн.;

t3 – время на акцепт, т.е. согласие на оплату документов счетно-платежного требования, если акцепт осуществляется в предварительном порядке, дн.;

t4 – время на обработку документов в банке покупателя, дн.

Пример. Груз был отправлен 5-го числа, прибыл по назначению 23-го числа (18 дней в пути). Документы были отправлены на 2 дня позднее груза; один день обрабатывались в банке поставщика; один день в банке покупателя; четыре дня шли по почте; акцепт составил 3 дня.

Отсюда транспортный запас составит: 18 – (2 + 4 + 1 + 1 + 3) = 7 дней.

Если данный вид материальных ценностей поставляется несколькими поставщиками, то норматив транспортного запаса определяется как средневзвешенная величина:

![]() ,

(4.20)

,

(4.20)

где Н1, Н2, …, Нп – норма транспортных запасов (время нахождения в пути) по поставкам отдельных поставщиков, дн.;

Q1, Q2, …, Qп – количество поставляемого материала за соответствующий период от отдельных поставщиков.

Транспортный запас по i-му материалу, т:

NQ.ТРi = НТ. ТРi · qСУТ.РАСХ.i . (4.21)

Транспортный запас по i-му материалу, в руб. равен:

NC.ТРi = НТ. ТРi · qСУТ.РАСХ.i · Ci (1 Т) . (4.22)

Расчет величины транспортного запаса на складе завода производится по форме – прил. 3.

г) Технологический (подготовительно-технологический) запас на период разгрузки, приемки, складирования, поставки в производственные подразделения и подготовки к производству (норматив – NП.П.i)

Норма времени нахождения оборотных средств в материалах на стадии разгрузки, приемки, складирования, поставки в производственные подразделения и подготовки к производству (предварительная механическая, термическая или химическая обработка), включая химический анализ, дн., определяется по формуле

НП.П.i = tВ. i + tП. i + tС. i + tП.П. i , (4.23)

где tВ. i – время (продолжительность) выгрузки и доставки материалов на склад предприятия, дн.

tП. i – время приемки (включая проверку наличия и качества), дн.;

tС. i – время складирования, дн.;

tП.П. i – время подготовки материалов к производству (включая анализ), дн.

Запас на подготовку к производству i-го материала, т:

NQ.П.П.i = НТ. П.П.i · qСУТ.РАСХ.i . (4.24)

Запас на подготовку к производству i-го материала, в руб. составит

NC.П.П.i = НТ. П.П.i · qСУТ.РАСХ.i . · Ci (1 Т) = NQ.П.П.i · Ci (1 Т) , (4.25)

Расчет величины запаса на подготовку производства в целом по заводу по форме – прил. 4.