[SHipinsky_V.G.]_Oborudovanie_i_osnastka_upakovoch1(z-lib.org)

.pdf

полиэтиленом бумаги, масса 1м2 которых составляет 30 – 40 г. В литом корпусе 1 (рис.8.9) данного устройства, закрепляемом на станине автомата, содержится редуктор, роликовый механизм термоконтактного нагрева и тянущеохлаждающий механизм. При этом входной вал 2 редуктора, установленный на шарикоподшипниках во втулке 3 корпуса, содержит звездочку 4, которая связывает его цепной передачей с общим приводом автомата. На втором же конце вала 2 располагается шестерня 5 конической зубчатой передачи, связанная с аналогичной шестерней 6, закрепленной на ведомом валу 7. На втором конце этого вала установлена шестерня 8 редуктора, которая находится в зацеплении с зубчатыми колесами 9 и 10, располагающимися на ведущих валах 11 и 12 устройства.

Ведущий же вал 12 тянуще-охлаждающего механизма, вращающийся на шарикоподшипниках во втулке 13 корпуса, связан аналогичным зубчатым колесом 14 с ведомым валом 15, вращающимся на шарикоподшипниках во втулке 16, которая установлена в корпусе 1 на оси 17 и фиксируется винтом 18. На концах синхронно вращающихся валов 12 и 15 этого механизма крепятся сопрягающиеся тянуще-охлаждающие ролики 19 и 20 соответственно.

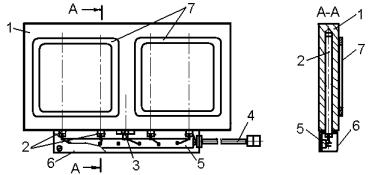

Рис. 8.9. Ротационное устройство продольной термоконтактной сварки заверточного автомата модели Л5-03Л

141

Ведущий же вал 11 механизма термоконтактного нагрева, вращающийся на шарикоподшипниках во втулке 21 корпуса, связан через аналогичное зубчатое колесо 22 с ведомым валом 23 этого механизма, вращающимся на шарикоподшипниках во втулке 24, установленной в корпусе 1 на той же оси 17 и фиксируемой винтом 25. Сопрягающиеся нагревательные ролики 26 и 27, закрепленные на концах синхронно вращающихся валов 11 и 23 данного механизма, имеют кольцевые пазы, в которых уложены спиральные электронагревательные элементы сопротивления 28 и 29 соответственно. Эти электронагревательные элементы соединяются термостойкими проводами, проходящими через продольные отверстия валов, с закрепленными на их противоположных концах коллекторами 30 и 31. Напряжение же от источника питания подается по проводам 32 на щеткодержатель 33, а с него через подпружиненные графитовые щетки 34 и 35 на сопрягающиеся контактные кольца вращающихся коллекторов 30 и 31 и далее по проводам на электронагревательные элементы, располагающиеся в роликах 26 и 27.

Вращением винта 36, установленного в кронштейне 37 корпуса обеспечивается регулировка расположения соединительного шва относительно продольной оси свариваемого рукава 38. Все механизмы устройства, располагающиеся в его корпусе 1, закрывает защитный кожух 39.

Для заправки свариваемых концов рукава 38 сопрягающиеся пары роликов разводятся за счет соответствующего поворота втулок 16 и 24 на оси 17 с помощью фиксирующих винтов 18 и 25. Затем в образовавшийся зазор заводятся сложенные концы свариваемого рукава и зажимаются между сопрягающимися парами путем обратного перемещения отведенных роликов 20 и 27 в исходное положение. Далее задается температура на электронагревательных роликах 26 и 27 в зависимости от свойств соединяемых материалов путем соответствующей регулировки силы тока, питающего их электронагревательные элементы сопротивления, и после этого устройство включается в работу.

В процессе же работы устройства соединяемые части изготовляемого рукава 38 пропускаются между двумя синхронно вращающимися электронагревательными роликами 26 и 27, которые зажимают их с усилием Р, разогревают в зоне контакта до вязкотекучего состояния и, непрерывно продвигая, сваривают. Быстрое же охлаждение полученного сварного шва производит следующая пара синхронно вращающихся тянуще-охлаждающих роликов 19 и 20.

Рассмотренные устройства непрерывной термоконтактной сварки позволяют получать качественные неразъемные соединения на изделиях, изготовляемых преимущественно из рулонных полимерных и ламинированных материалов, обеспечивая при этом высокую производительность и уровень автоматизации процесса.

Для получения сварных швов сложной конфигурации, например, при герметичном укупоривании платинками пластмассовых стаканов или лотков по замкнутому контуру, в устройствах термоконтактной сварки периодического действия (клещевых) применяется сварочный инструмент, который представляет собою плоскую плиту 1 (рис.8.10).

142

Рис. 8.10. Конструктивное исполнение электронагревательной плиты для термоконтактной сварки

Внутри же этой плиты располагаются электронагревательные элементы сопротивления 2 (ТЭНы), а также термопара 3, обеспечивающая поддержание температуры ее нагрева на заданном уровне. Подсоединение кабеля 4, к ТЭНам 2 и термопаре 3 осуществляется через клеммную колодку 5, закрепленную на торце плиты и закрываемую защитным кожухом 6. На плоской рабочей поверхности плиты 1 закрепляются металлические накладки 7 толщиной 2 – 4 мм, контур и ширина которых соответствуют выполняемым сварным швам. Обычно плита 1 и сменные накладки 7 изготовляются из алюминиевого сплава марки Д16. При этом рабочая поверхность накладок 7 тщательно полируется, для исключения прилипания нагреваемого материала. При выполнении рабочей поверхности накладок рифленой, она дополнительно покрывается тонким антиадгезионным слоем, например тефлоновым или из состава на силиконовой основе. В период работы плита 1 вместе с накладками 7 разогревается электрическим током до заданной температуры, контролируемой термопарой 3. Заполненные же пластмассовые стаканы устанавливаются в окна второй опорной плиты так, чтобы их фланцы опирались на ее поверхность. Далее стаканы накрываются платинками, которые затем прижимаются по контуру к их фланцам накладками 7 опускающейся плиты 1, при этом сопрягающиеся части изделий нагреваются в зоне контакта до вязкотекучего состояния и герметично свариваются. После этого плита 1 поднимается приводом в исходное положение, укупоренные стаканы извлекаются из окон опорной плиты и цикл повторяется. За один цикл такие устройства одновременно могут выполнять несколько сварных швов разнообразного контура, а переналадка их на другие изделия производится путем закрепления на плите 1 адекватных сменных накладок.

Клещи переносные термоимпульсные модели АПН17.005М,

предназначены для выполнения заключительного герметизирующего сварного шва на полимерных пленочных пакетах, мешках и чехлах после укладки в них упаковываемой продукции, а также для изготовления малых партий и единичных экземпляров пленочной полимерной тары.

Характеризуется это устройство следующими техническими данными: Производительность, циклов/час (м/мин), не менее………240(0,64); Способ сварки – двусторонним электроимпульсным нагревом; Длина шва, выполняемого за один цикл, мм, не более………… 160; Время нагрева свариваемого шва, с, не более …………………… 10;

143

Толщина свариваемых пленок, мм ....... ………………… 0,15 – 0,4; Питание – переменный ток: частота, Гц ………………………… 50;

напряжение, В……………………… 220; Напряжение на нагревательных элементах клещей, В:

врежиме работы I .………………….. 7;

врежиме работы II …………………. 12;

Потребляемая мощность, кВт, не более ……………………….0,25; Габаритные размеры (длина, ширина, высота), мм, не более:

клещей …………………. 211 x 166 x 86;

блока управления …….. 235 x 195 x 190; Длина соединительного шнура, м ………………………….. 3 ± 0,1; Масса изделия, кг, не более …………………………………….. 7,5.

Данное устройство включают в себя ручные сварочные клещи 1 (рис.8.11), блок управления 2 и соединительный кабель 3.

Рис. 8.11. Клещи переносные термоимпульсные модели АПН17.005М

Ручные сварочные клещи 1 в свою очередь состоят из двух плоских соединенных между собой щек 4 и 5 (рис.8.12), образующих корпус с ручкой, внутрь которого через торцевую стенку ручки введен кабель соединительный 3, закрепляемый прижимной планкой 6 и соединяющийся с нагревательными элементами сопротивления ЕК1, ЕК2, а также с микровыключателем SQ клещей через клеммную колодку 7. В корпусе клещей располагаются также две плоские пластины: неподвижная 8 и подвижная 9 с кронштейнами 10 и 11 соответственно, на которых втулками 12 и винтами 13 крепятся встречно две одинаковые электронагревательные линейки. Состоят эти линейки из металлических кожухов 14, в которых размещаются плоские стеклотекстолитовые планки 15, а на торцевой рабочей поверхности этих планок располагаются нагревательные элементы сопротивления ЕК1 и ЕК2 соответственно, выполненные из нихромовой ленты толщиной 0,2 мм. Присоединяются же нихромовые ленты своими концами к проводам питания и планкам 15 винтами 16 вместе с дугообразными плоскими пружинами 17, обеспечивающими и постоянное натяжение. Кроме этого наружная рабочая поверхность нагревательных элементов ЕК1 и ЕК2 покрывается оболочками из фторопластовой пленки 18, закрепляемой на планках 15 накладками 19 и винтами 20. Требуемая величина зазора S между неподвижной и

144

подвижной электронагревательными линейками регулируется винтами 21, удерживающими в кожухе 14 неподвижной линейки планку 15, постоянно отжимаемую пружинами 22. Например, для увеличения зазора S винты 21 вворачиваются во втулки 23, закрепленные в окнах планки 15, и последняя, сжимая пружины 22, втягивается внутрь кожуха 14 на адекватный размер. Перемещение же подвижной электронагревательной линейки к неподвижной (их смыкание) осуществляется от нажатия пальцем руки на выступающий из ручки рычаг 24. При этом он поворачивается на оси 25 и нажимает своим роликом 26 на сопрягающуюся наклонную поверхность 27 паза в подвижной пластине 9. От этого пластина 9, растягивая пружину 28, перемещается вместе с электронагревательной линейкой вверх по направляющим осям 25 и 29, нажимая в конечном положении своим косым упором 30 на кнопку микровыключателя SQ, закрепленного на неподвижной пластине 8. При отпускании же рычага 24, от усилия растянутой пружины 28 подвижная пластина 9 вместе со своей электронагревательной линейкой возвращается в нижнее исходное положение, возвращая одновременно в исходное положение и сопрягающийся с ней рычаг 24.

Рис. 8.12. Ручные сварочные клещи устройства модели АПН17.005М

Блок управления 2 (рис.8.11) данного устройства на своей лицевой панели содержит:

тумблер SА1 включения напряжения питающей сети и лампочку НL1 индикации наличия напряжения;

переключатель SА2 режимов сварки, в положении I которого напряжение питания нагревательных элементов сопротивления ЕК1 и ЕК2 составляет 7 В, а в положении II – 12 В;

реле времени КТ для установки при сварке требуемой продолжительности импульсного нагрева элементов сопротивления ЕК1 и ЕК2 в пределах от 1 до 10с; лампочку НL2 индикации подачи напряжения на нагревательные элементы

сопротивления ЕК1 и ЕК2, а также клемму заземления РЕ1.

На задней же стенке блока 2 установлены предохранительная вставка плавкая и кабель питания с вилкой ХР1, обеспечивающий подключение устройства через розетку к сети питания напряжением 220 В. Остальное электрооборудование

145

устройства размещено внутри блока управления 2 и соединено между собой электромонтажом.

В работу устройство включаются переводом тумблера SА1 в положение "ВКЛ", при этом загорается лампочка НL1 "СЕТЬ". Затем, в зависимости от материала и толщины свариваемых пленок, поворотом ключа переключатель SА2 устанавливается на требуемый режим сварки (I или II). Далее поворотом рукоятки реле времени КТ на соответствующее деление шкалы устанавливается предполагаемое время нагрева. После этого сложенные вместе соединяемые края пленок вводят в зазор между электронагревательными линейками, удерживаемых рукой клещей 3. Далее за счет нажатия пальцем руки на рычаг 24 электронагревательные линейки клещей смыкаются и зажимают между собой соединяемые пленки по линии сварного шва. При этом упор 30 подвижной пластины 9 в конце смыкания нажимает на кнопку микровыключателя SQ и его замкнувшиеся контакты включают цепь питания реле КV1, через замывающиеся контакты которого питание подается на реле времени КТ, реле КV2, лампочку НL2 "СВАРКА" и через трансформатор ТV на нагревательные элементы ЕK1 и ЕК2 клещей. Под действием импульса тока последние нагревают соединяемые части в зоне шва до требуемой температуры в течение заданного периода времени, по истечении которого срабатывает реле КТ и разрывает цепь питания реле КV2 и нагревательных элементов ЕК1 и ЕК2. При этом лампочка НL2 гаснет, а сварной шов вместе с нагревательными элементами охлаждается в течение 8 – 10 с. После этого рычаг 24 отпускается, подвижная электронагревательная линейка пружиной 28 возвращается в исходное положение, соединенные части изделия извлекаются из зазора между ними, и производится проверка качества выполненного сварного шва. При неудовлетворительном качестве режимы сварки поднастраиваются до оптимального значения, путем адекватного изменения величины и продолжительности подаваемого импульса электрического тока. Для получения шва большой длины соединяемые части пленок перемещаются в клещах на длину выполненного сварного шва и цикл повторяется. После окончания работы клещи выключаются переводом тумблера SА1 в положение "ВЫКЛ", при этом лампочка НL1 "СЕТЬ" гаснет.

Устройство сварки горячим воздухом применяется в автомате модели М1-ОФК, упаковывающем мягкий диетический творог в пленочные оболочки диаметром до 55 мм. Выполняется такая оболочка из рукава, сворачиваемого из полиэтиленовой рулонной ленты толщиной 0,08 – 0,15 мм и свариваемого непрерывным продольным швом со скоростью до 15 м/мин с помощью данного устройства, которое располагается на кронштейне 2 (рис.8.13), прикрепленном к каркасу 3 автомата винтами 4. При этом сварочное устройство 1 установлено на направляющих колонках 5 подвижной части 6 кронштейна с возможностью перемещения по ним за счет зубчатой реечной передачи, шестерня 7 которой располагается на оси вращающейся рукоятки 8. Требуемое же расстояние между устройством 1 и опорной планкой 9, на которой свариваются внахлестку соединяемые концы рукава 10, устанавливается вращением винта 11, упирающегося в подвижную часть 6 кронштейна, шарнирно закрепленную через ось 12 на его неподвижной части. При технологических остановках автомата работающее устройство 1 отводится в сторону путем поворота на 90о подвижной части 6 кронштейна за рукоятку 13.

146

Рис. 8.13. Конструктивное исполнение устройства сварки горячим воздухом автомата модели М1-ОФК

Сжатый воздух подается в устройство 1 через штуцер 14 под давлением в пределах 0,05 – 0,1 МПа и разделяется в его каналах на два потока. При этом первый поток, регулируемый дроссельным винтом 15, через отверстие 16 поступает в нагревательную камеру, где в процессе движения по ее каналам 17 нагревается до заданной температуры от размещенных там спиральных элементов сопротивления 18. Далее этот поток через вертикальный ряд отверстий в пластине 19, являющейся соплом, направляется на сложенные внахлестку концы ленты, обеспечивая их непрерывное сваривание в рукав 10 на опорной планке 9. Второй же поток, регулируемый дроссельным винтом 20, по каналу 21 и отверстия в пластине 22 направляется к свариваемому шву, для его непрерывного охлаждения. Спиральные элементы сопротивления 18 выполняются из нихромовой проволоки и подключаются к источнику постоянного тока через клеммы 23. Температура же нагрева воздуха регулируется путем изменения питающего тока, при помощи соответствующего резистора, установленного в блоке управления, а о включении электронагревателя сигнализирует расположенная там же индикаторная лампочка. Перед началом работы включенный электронагреватель должен прогреваться в течение 3 – 5 мин, а отрегулировать его необходимо так, чтобы продольный сварной шов на рукаве 10 получался сплошным, непрерывным, ровным и прочным, без пережогов и недоваров.

147

ЛИТЕРАТУРА

1. Махаринский Е. И., Горохов В. А. Основы технологии машиностроения: Учебник. – Мн.: «Вышэйшая школа», 1997. – 423 с.

2.Шипинский В. Г. Упаковка и средства пакетирования: Учебное пособие. – Мн.: УП «Технопринт», 2004. – 416 с.

3.Бурляй Ю. В., Сухой Л. А., Колосова Т. М. и др. Классификационнономенклатурный справочник упаковочного оборудования для пищевых производств. – М.: Легкая и пищевая пром-сть, 1982. – 224 с.

4.Шаповалов Ю. Н. Упаковывание химической продукции. – Л.: Химия, 1983. – 128 с.

5.Ильин О. П., Козловский К. И., Петренко Ю. Н. Системы программного управления производственными установками и робототехническими комплексами: Учеб. пособие для вузов. – Мн.: «Вышэйшая школа», 1988.

–285с.

6.Попов Е.П., Письменный Г.В. Основы робототехники: Ведение в специальность: Учеб. для вузов по спец. «Робототехн. системы и комплексы»

–М.: «Высшая школа», 1990. – 224 с.

7.Бурляй Ю. В., Сухой Л. А. Оборудование для укладки и упаковки штучных изделий в тару. – М.: «Машиностроение», 1975. 280 с.

8.Орлов С. П. Дозирующие устройства. – М.: «Машиностроение», 1966. –

276 с.

9.Орлов С. П., Михайловский С. С., Тимофеев К. К. Весы и дозаторы. Справочник. – М.: «Машиностроение», 1972. – 328 с.

10.Зайчик Ц. Р. Технологическое оборудование винодельческих предприятий. – М.: «Агропромиздат», 1988. – 351 с.

11.Зенков Р. Л. Механика насыпных грузов. – М.: «Машиностроение»,

1964.

12.Карпин Е. Б. Расчет и конструирование весоизмерительных механизмов и дозаторов. – М.: «Машгиз», 1963. – 519 с.

13.Карпин Е. Б. Средства автоматизации для измерения и дозирование массы. – М.: «Машиностроение», 1971.

14.Чернов М. Е. Упаковка макаронных изделий. Учебное пособие. – М.: Издательский комплекс МГУП, 1997. – 130 с.

15.Ульянов В. Дозаторы для фасовки/ Журнал «Технологии переработки и упаковки», – Мн.: 2003 - №4. с.42 – 48.

16.А.с.1785955, СССР, МКИ В65В3/12. Устройство для дозирования жидких и пастообразных продуктов.

17. Современное оборудование для упаковки пищевых продуктов. Справочник./Под ред. Ю. В. Бурля и Л. А. Сухого. – М.: Пищевая промышленность, 1978. – 238 с.

18. Лебедовский М. С., Федотов А. И. Автоматизация сборочных работ.

– Л.: Лениздат, 1970. – 448 с.

19. Малов А. Н. Загрузочные устройства для металлорежущих станков.

– М.: «Машиностроение», 1972. – 400 с.

148

20. Автоматическая загрузка технологических машин: Справочник/И. С. Бляхеров, Г. М. Варьяш, А. А. Иванов и др.; Под общ. ред. И. А. Клусова. – М.: «Машиностроение», 1990. – 400 с.

21. Камышный Н. И. Автоматизация загрузки станков. – М.: «Машиностроение», 1977. – 288 с.

22. Иванов А. А. Проектирование систем автоматического манипулирования миниатюрными изделиями. – М.: «Машиностроение», 1981. – 271 с.

23. Шипинский В. Г. Робототехнологическое оборудование в холодноштамповочном производстве; обзорная информация (Серия ТС-9 «Технология приборостроения»). – М.: «ИНФОРМПРИБОР», 1989. Вып. 3.

– 48с.

24. А.с.1602683 СССР, МКИ В23Q7/08. Вибрационное загрузочное устройство.

25. Шипинский В. Г. Вибробункерное загрузочное устройство для плоских деталей./Журнал «Приборы и системы управления». – М.: 1989 - №2. с.41 – 42.

26. Капустин И. И., Ильинский Д. Я., Карелин Н. М. Устройства и механизмы автоматических сборочных машин. – М.: «Машиностроение», 1968.

– 280 с.

27. А.с.1206052 СССР, МКИ В23Q7/08. Ориентирующее устройство.

28. А.с.1294562 СССР, МКИ В23Q7/02. Устройство для ориентирования деталей.

29. А.с.1148756 СССР, МКИ В23Q7/08. Способ ориентации деталей и устройство для его осуществления.

30. А.с.1366352 СССР, МКИ В23Q7/08. Устройство для ориентирования деталей.

31. Линкевич П. П., Полис А. В. Автоматизация захвата и ориентации ферромагнитных деталей с использованием сил взаимодействия с источником магнитного поля: Обзор. – Рига: ЛатНИИНТИ, 1986. – 39 с.

32. А.с.730535 СССР, МКИ В23Q7/00. Способ бесконтактной магнитной

ориентации плоских ферромагнитных деталей. |

|

|

33. А.с.509396 СССР, МКИ В23Q7/00. Устройство |

для |

ориентации |

немагнитных токопроводящих деталей. |

|

|

34. А.с.1311820 СССР, МКИ В21D43/06. Устройство |

для поштучного |

|

отделения плоских заготовок из стопы и подачи их в рабочую зону. |

|

|

35. А.с.1296367 СССР, МКИ В23Q7/10. Устройство |

для подачи |

|

заготовок. |

|

|

36. А.с.1538966 СССР, МКИ В21D43/00. Робот к штамповочному прессу. 37. Манипуляционные системы роботов/ Под общ. ред. А. И.

Корендясева. – М.: «Машиностроение», 1989. – 472 с.

38. Семенов Е. И., Кравченко Н. Ф. Робототехнологические комплексы для листовой штамповки мелких деталей. – М.: «Машиностроение», 1989.

– 288с.

39. Воробьев Е. И., Козырев Ю. Г., Царенко В. И. Промышленные роботы агрегатно-модульного типа/ Под общ. ред. Е. П. Попова. – М.: «Машиностроение», 1988. – 240 с.

149

40. Проектирование и разработка промышленных роботов/ Под общ. ред. Я. А. Шифрина, П. Н. Белянина. – М.: «Машиностроение», 1989. – 272 с.

41. Вечтомова Д. Г., Жмылевская М. Л., Маслов В. А. Захваты промышленных роботов для машиностроения: Обзор, – М.: НИИмаш, 1984. – 48 с.

42. А.с.1024275 СССР, МКИ В25 J 15/06. Пневматический захват для плоских деталей.

43. А.с.447243 СССР, МКИ В23 G 7/04. Пневматический захват.

44. Бубнов В. А. Вихревые захватные устройства роботов и автоматических манипуляторов: Обзор. информ. (Сер.1, вып.9) – М.: ВНИИТЭМР, 1988. – 40 с.

45.А.с.1296407 СССР, МКИ В25 J 15/06. Электромагнитный схват.

46.А.с.1815221 СССР, МКИ В25 J 15/06, 19/00, 15/00 Электромагнитный

схват.

47.Абраров В. Н. Электростатические захватные устройства робототехники в приборостроении. /Экспресс-информация «Робототехника в приборостроении», выпуск 9. – М.: ЦНИИТЭИприборостроения, 1986.

48.А.с.891431 СССР, МКИ В25 J 15/00 Пневматический захват.

49.Шипинский В.Г. Автоматизация кассетирования плоских деталей / Журнал «Кузнечно-штамповочное производство», – М.: 1990, №5 с.6-8.

50. Шипинский В.Г., Каховский А. И. Упаковка для строительных материалов/ Журнал «Строительные материалы», – М.: 1999, №6 с.11-12.

51.А.с.1342672 СССР, МКИ B23Q 7/00 Устройство для ориентированной загрузки деталей в съемную кассету.

52.А.с.1348139 СССР, МКИ B23Q 7/08 Устройство для кассетирования плоских деталей.

53.А.с.1606414 СССР, МКИ B65G 59/00, 65/38 Устройство для поштучной выдачи изделий из бункера.

54.А.с.1618578 СССР, МКИ B23Q 7/10 Устройство для кассетирования плоских деталей.

55.Зенков Р. Л., Ивашков И. И., Колобов Л. Н. Машины непрерывного транспортирования. – М.: «Машиностроение», 1980.

56.Кузьмин А. В., Марон Ф. Л. Справочник по расчетам механизмов подъемно-транспортных машин. – Мн.: «Вышэйшая школа», 1983. – 350с.

57.Розен Г. М., Убрятов А. А., Петин А. А. Механизация и автоматизация листовой штамповки в автомобилестроении. – М.: «Машиностроение», 1983.

–327с.

58.Благодарский В. А., Зиновьева М. С., Хатунцева Н. С. Исполнительные механизмы машин-автоматов для упаковки изделий; справочник. – М.: «Машиностроение», 1980. – 302с.

59.А.с.891533 СССР, МКИ B65G 33/24 Винтовой конвейер.

60.А.с.1313630 СССР, МКИ B23Q7/00 Устройство для транспортирования и накопления ферромагнитных деталей.

61.Основы расчета и конструирования заверточных и укладочных автоматов. Под ред. Бройдо Б. Е. – М.: «Машиностроение», 1969. – 288с.

62.А.с.956243 СССР, МКИ B23 Q 41/02 Транспортное устройство автоматическое линии.

150