- •I. Отделочные материалы

- •1. Красящие вещества

- •Красители

- •1. Водорастворимые красители для дерева

- •2. Спирторастворимые красители для дерева

- •Поренбейцы

- •Протравы

- •Пигменты

- •4. Техническая характеристика неорганических пигментов

- •5. Техническая характеристика технических пигментов

- •2. Наполнители

- •6. Техническая характеристика аэросилов

- •7. Техническая характеристика каолинов

- •3. Грунтовки

- •Грунтовки для древесины и древесных материалов

- •8. Рецептура грунтовок нк и бнк, мас. Ч.

- •Порозалолнители

- •Грунтовки для металлов

- •Шпатлевки

- •Шпатлевки нитроцеллюлозные

- •Шпатлевки полиэфирные

- •Шпатлевки мочевиноалкидные, карбамидные и др.

- •13.Шпатлевки для заделки мелких трещин на облицованных шпоном поверхностях

- •15. Шпатлевки для заделки дефектов фанеры

- •5. Лаки

- •Лаки нитроцеллюлозные

- •Лаки полиэфирные отечественных марок

- •19. Техническая характеристика лака пэ–251

- •Лаки полиэфирные импортных марок

- •20. Состав рабочих растворов полиэфирных лаков импортных марок для двух головок лаконаливной машины, мас.Ч.

- •Лаки полиуретановые

- •Лаки мочевиноалкидные кислотного отверждения

- •23. Техническая характеристика лаков мл–2111м и мл–2111пм

- •6. Эмали

- •Эмали полиэфирные

- •Эмали нитроцеллюлозные

- •Эмали мочевино – и меламиноалкидные

- •Эмали пентафталевые

- •7. Органические растворители

- •Растворители смесевые

- •Ацетон технический

- •28. Техническая характеристика технического ацетона

- •Ароматические углеводороды

- •Другие растворители

- •8. Материалы для облагораживания лакокрасочных покрытий

- •32. Крупность основной фракции абразива

- •Шкурки шлифовальные

- •34. Размеры бумажной шлифовальной шкурки в рулонах

- •Пасты полировочные

- •Составы для разравнивания покрытий

- •Составы для очистки и освежения отделанных поверхностей

- •9. Листовые и пленочные отделочные материалы

- •Декоративные бумажно – слоистые пластики

- •Пленки облицовочные термореактивные

- •Пленки облицовочные термопластичные

- •Искусственные кожи

- •10. Прочие материалы Отверждающие добавки

- •Материалы, применяемые в составах грунтовок

- •46. Техническая характеристика натуральных олиф

- •Отбеливающие составы

- •Обессмоливающие составы

- •Текстильные материалы, применяемые при отделке мебели

- •11. Тара и транспортные средства для упаковки лакокрасочных материалов (гост 9980 – 75)

- •II. Отделочные покрытия

- •III. Технологические режимы отделки

- •1. Режимы подготовки к ламинированию и окрашиванию

- •2. Режимы лакирования

- •3. Режимы окрашивания

- •4. Режимы облагораживания лакокрасочных покрытий

- •5. Режимы имитационной отделки

- •IV. Технологические процессы отделки мебели

- •V. Нормативы расхода материалов для отделки мебели

- •VI. Оборудование для отделки мебели

- •1. Автоматические и полуавтоматические линии для отделки щитовых деталей

- •60. Технологические процессы тп 10-09 и тп 10-13 отделки щитовых деталей полиэфирными парафиносодержащими лаками пэ-246 и пэ-265 по категории 1 полиэфирных прозрачных покрытий

- •67. Технологический процесс тп 10-21 отделки стульев по категории 1б нитроцеллюлозных прозрачных покрытий

- •72. Технологическая схема прозрачной отделки щитовых деталей отечественными полиэфирными грунтовкой и лаком импульсно-лучевой сушки на линии фирмы «Хильдебранд»

- •2. Оборудование для нанесения лакокрасочных покрытй

- •83. Техническая характеристика лаконаливных машин

- •84. Техническая характеристика краскораспылителей основных типов

- •85. Техническая характеристика распылительных кабин

- •86. Техническая характеристика красконагнетательных бачков

- •87. Техническая характеристика масловодоотделителей

- •88. Техническая характеристика установок для подогрева лакокрасочных материалов

- •89. Характеристика малогабаритных переносных установок безвоздушного распыления (убр)

- •3. Оборудование для сушки лакакрасочных покрытий

- •90. Техническая характеристика камер подогрева и сушки лакокрасочных покрытий в отделочных линиях

- •4. Оборудование для облагораживания лакакрасочных покрытий

- •5. Установки для отделки изделий решётчатой мебели и брусковых деталей

- •91. Техническая характеристика шлифовальных станков

- •92. Техническая характеристика полировальных станков

- •VII. Контроль качества отделочных материалов и покрытий

- •1. Организация входного контроля отделочных материалов

- •Акт качества отделочных материалов

- •Результаты испытаний

- •2. Организация технологического контроля отделочных операций

- •3. Испытания отделочных материалов и покрытий

- •93. Перечень нтд по методам испытаний отделочных материалов и покрытий.

- •4. Оборудование и приборы

- •VIII. Техника безопасности при работе в отделочных цехах

- •1. Общие положения

- •95. Связь между категориями производства и классами электроустановок в отделочных цехах

- •2. Требования техники безопасности к помещениям отделочных цехов Устройство помещений

- •Отопление и вентиляция

- •Противопожарное оборудование

- •Содержание помещений

- •3. Требования техники безопасности к технологическому процессу отделки. Приготовление рабочих составов отделочных материалов

- •Нанесение лакокрасочных материалов

- •97. Расчётные скорости всасывания воздуха в проёмах окрасочных камер с боковым отсосом

- •98. Расчётные объёмы отсасываемого воздуха для камер с нижним отсосом и напольных решёток

- •Сушка лакокрасочных покрытий

- •Облагораживание лакокрасочных покрытий

- •4. Транспотрирование и складирование лакокрасочных материалов Транспортирование материалов

- •Складирование материалов

- •5. Взрыво –, пожароопасность и токсичность отделочных материалов

- •109. Характеристика токсичности растворителей и других компонентов лакокрасочных материалов

- •Список литературы

- •Оглавление

92. Техническая характеристика полировальных станков

Станок |

Марка |

Марка линии в которую входит станок. Назначение станка |

Габаритные размеры обрабатываемых щитов (длина× ширина× толщина), м |

Диаметр, м |

Количество, шт. |

Скорость, м/с |

Осцилляция барабана |

Скорость подачи, м/с-1 |

Частота вращения полируемого изделия, с-1 |

Мощность электродвигателей, кВт |

Габаритные размеры станка (длина× ширина× толщина), м |

Масса, кг |

||||

барабанов |

дисков |

барабанов |

дисков |

барабанов |

дисков |

Амплитуда, мм |

Частота колебаний, с |

|||||||||

Плоскополировальный однобарабанный |

П1Б |

Полирование лакокрасочных покрытий на пластях щитов |

0,4–1,8× ×0,2–0,8× ×0,01–0,05 |

0,4 |

– |

1 |

– |

23 |

– |

25 |

1,83 |

0,027–0,133 |

– |

8,0 |

3,5× ×1,85× ×1,745 |

2750 |

Плоскополировальный шестибарабанный (проходной) |

П6БА |

Линия МПП 2. Полирование лакокрасочных покрытий на пластях щитов |

0,5–2,0× ×0,2–0,8× ×0,01–0,05 |

0,4 |

– |

6 |

– |

27 |

– |

25 |

2,67 |

0,033–0,267 |

– |

46,5 |

5,0× ×1,97× ×1,765 |

7650 |

Полировальный для корпусных изделий |

П1БК |

Полирование барабаном плоских прямолинейных из круглённых поверхностей корпусных изделий |

0,4–0,9× ×0,15–0,43× ×0,3–0,6 |

0,5 |

– |

1 |

– |

26 |

– |

25 |

1,67 |

– |

0,05 |

8,7 |

1,7× ×1,6× ×1,9 |

1570 |

Для глянцевания лакокрасочных покрытий |

ГЛП |

Удаление с полированной поверхности следов масла и других загрязнений |

0,4–1,8× ×0,2–0,8× ×0,006–0,05 |

– |

300 |

– |

3 |

– |

14 |

– |

– |

0,033–0,133 |

– |

5,0 |

3,7× ×1,85× ×1,8 |

2000 |

Электроокрасочные кабины оборудованы чашечными распылителями. Лак подаётся на распылитель с помощью дозаторов типа ДКХ – 2. Источник высокого напряжения – высоковольтное выпрямительное устройство типа В – 140 – 5.

Полуавтоматическая лакировальная установка для отделки решётчатой мебели

в электрическом поле высокого напряжения (Укрниимод)

Назначение – отделка стульев мочевиноалкидным лаком кислотного отверждения МЧ – 52 в электрическом поле высокого напряжения. Установка состоит из высоковольтного выпрямительного устройства, пульта управления с искрогасящим устройством, камеры для лакирования в электрополе с системой автоматического пожаротушения, лакодозирующей и распылительной системы, замкнутого подвесного конвейера с подвесками для стульев, распылительной камеры для нанесения токопроводящей грунтовки, сушильных туннелей.

Технологический процесс отделки стульев в электрополе осуществляется в следующем порядке. Навешенные на конвейер вручную стулья проходят сначала через распылительную кабину, где на них методом пневматического распыления наносят электропроводящую грунтовки. Загрунтованные изделия проходят через сушильный туннель, где покрытие высыхает за 7 – 10 мин. По выходе из туннеля поверхности вручную протирают мелкой шлифовальной шкуркой. Далее стулья по конвейеру направляются к камере для лакирования, где осуществляется сначала первое лакирование, а после выдержки (или сушки) в течение 5- 10 мин – второе лакирование по недосушенному лаковому слою. Покрытие высыхает в сушильном туннеле.

В распылительных камерах и в сушильных туннелях стулья вращаются, что способствует равномерному нанесению лака и высыханию. Источник высокого напряжения – высоковольтно – выпрямительное устройство В – 140 – 5 – 2. Источником питания является переменный ток напряжением 220 В с частотой 50 Гц. Размеры лакораспылительной камеры – 6500 × 3500 мм, средняя её часть застеклена, двери и проёмы электрически заблокированы.

В камере размещены два дисковых распылителя с дисками диаметром 350 мм и подъёмными устройствами, обеспечивающими возвратно – поступательное движение в вертикальной плоскости; система лакоподачи, состоящая из лакоподающих шестерёнчатых насосов, бачка для лака и лакопроводов; отклоняющий экран и вытяжные вентиляционные короба.

Через распылительные камеры и сушильные туннели проходит замкнутый подвесной конвейер, тяговым органом которого служит втулочно – роликовая или цельносварная цепь.

Для обеспечения электрической безопасности все токопроводящие узлы установки заземлены, а подходы к незащищённым частям, находящимся под высоким напряжением. Электрически заблокированы.

Техническая характеристика: годовая производительность, тыс. ед. – 300 – 600; скорость движения конвейера, м/с – 0,025 – 0,05; шаг подвесок, м – 0,7 – 0,8; скорость подачи лака, кг/с – 0,004; тип сушильных камер – конвективный и терморадиационный; время конвективной сушки после второго покрытия, мин, в первой зоне (300С) – 12 – 15, во второй зоне (70 – 800С) – 15 – 20, при терморадиационной сушке – 200 -250; количество обслуживающих рабочих – 3; габаритные размеры линии, м – 30,0 × 7,0 × 5,0.

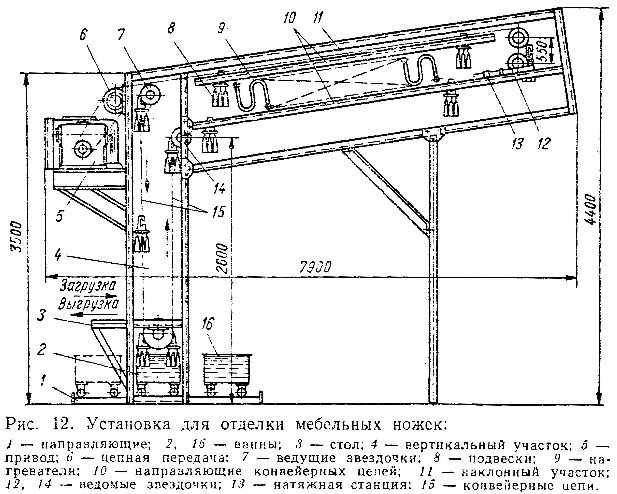

Установка для отделки мебельных ножек окунанием

Назначение – крашение водорастворимыми красителями и лакирование нитролаком мебельных подсадочных ножек. Установка [30] (рис. 12) состоит из вертикального и наклонного участков, внутри которых проходят две вертикальные замкнутые конвейерные цепи. В нижней части вертикального участка расположены две ванны для хранения красящего раствора и нитролака, в которые окунаются ножки. Обе ванны могут перемещаться по направляющим. Между левой и правой ветвями конвейерной цепи шарнирно закреплены стяжки, на которые навешиваются подвески, предназначенные для закрепления подсадных ножек.

Для поддержания постоянной температуры в наклонной шахте (35 – 400С) на боковых её стенках установлены гладкотрубные паровые нагреватели.

Подвеска представляет собой рамку, на которой при помощи болтов закреплены деревянные бруски с иглами, изготовленными из пружинной проволоки диаметром 5 мм. На стяжку подвески навешиваются при помощи торцовых щёк, изготовленных в виде крючков. Отделываемые ножки закрепляются на подвеске путём накалывания их меньшим торцом на иглы.

Техническая характеристика: размеры обрабатываемых ножек, м, диаметр – 0,05 – 0,022, длина – 0,18; количество ножек на подвеске, шт. – 36; шаг расположения подвесок, м – 0,457; количество подвесок, шт. – 32; производительность установки (крашение и лакирование), шт./см – до 1500; шаг конвейерных цепей, м – 0,38; общая длина цепи, м – 30; скорость подачи, м/с, при крашении – 0,0015; при лакировании – 0,007; габаритные размеры установки, м – 7,9 × 1,6 × 4,4.

Процесс отделки совершается за три оборота подвесок с ножками – первым при окунании в ванну с красящим раствором и последующих двух – при окунании в ванну с нитролаком. Продолжительность сушки после крашения – 2,5 (скорость 0,0015 м/с), после каждого лакирования – 0,5 ч (скорость 0,007 м/с) без промежуточного шлифования.

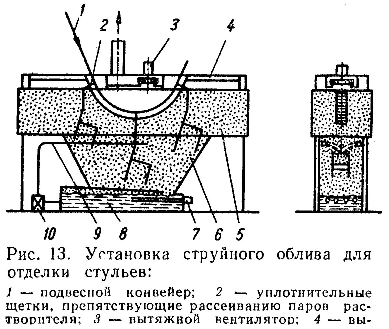

Установка для отделки стульев методом струйного облива

Технология отделки стульев трихлорэтиленовым лаком методом струйного облива и оборудование разработаны в ФРГ [38]. Струйный облив трихлорэтиленовым лаком позволил автоматизировать процесс отделки. Лак применяют без подогрева при температуре 20 – 250С; он не даёт потёков. За один проход через струю лака можно получить плёнку толщиной около 50 мкм. Благодаря очень быстрому испарению растворителя лак не стекает с кромок и углов, и вся поверхность изделия покрывается равномерным слоем его.

Установка струйного облива с последующим разравниванием покрытия в парах растворителя (рис. 13) состоит из небольшого резервуара для трихлорэтиленового лака и расположенной над ним камеры струйного облива. Через камеру проходит ветвь замкнутого цепного подвесного конвейера, на который навешивают изделия. Насос нагнетает лак в приспособление для облива. Вытекая, он покрывает изделия, проходящие на конвейере.

Испаряющийся из лака растворитель – трихлорэтилен – отличается высокой летучестью и создаёт зону паров, которые способствуют разравниванию слоя лака и обеспечивают равномерную по толщине плёнку. Поскольку излишки лака полностью стекают с изделия за 0,5 – 1,5 мин, то установка имеет сравнительно малую длину.

Методом струйного облива можно отделывать изделия за один проход, отказавшись от грунтования и промежуточного шлифования. Если необходимо нанести два слоя лака, применяют две отдельные установки.

При отделке струйным обливом можно применять прозрачные и пигментированные отделочные материалы. Чтобы качество отделки было высоким, ни в воздухе отделочного цеха, ни на отделываемых изделиях не должно быть пыли.