- •I. Отделочные материалы

- •1. Красящие вещества

- •Красители

- •1. Водорастворимые красители для дерева

- •2. Спирторастворимые красители для дерева

- •Поренбейцы

- •Протравы

- •Пигменты

- •4. Техническая характеристика неорганических пигментов

- •5. Техническая характеристика технических пигментов

- •2. Наполнители

- •6. Техническая характеристика аэросилов

- •7. Техническая характеристика каолинов

- •3. Грунтовки

- •Грунтовки для древесины и древесных материалов

- •8. Рецептура грунтовок нк и бнк, мас. Ч.

- •Порозалолнители

- •Грунтовки для металлов

- •Шпатлевки

- •Шпатлевки нитроцеллюлозные

- •Шпатлевки полиэфирные

- •Шпатлевки мочевиноалкидные, карбамидные и др.

- •13.Шпатлевки для заделки мелких трещин на облицованных шпоном поверхностях

- •15. Шпатлевки для заделки дефектов фанеры

- •5. Лаки

- •Лаки нитроцеллюлозные

- •Лаки полиэфирные отечественных марок

- •19. Техническая характеристика лака пэ–251

- •Лаки полиэфирные импортных марок

- •20. Состав рабочих растворов полиэфирных лаков импортных марок для двух головок лаконаливной машины, мас.Ч.

- •Лаки полиуретановые

- •Лаки мочевиноалкидные кислотного отверждения

- •23. Техническая характеристика лаков мл–2111м и мл–2111пм

- •6. Эмали

- •Эмали полиэфирные

- •Эмали нитроцеллюлозные

- •Эмали мочевино – и меламиноалкидные

- •Эмали пентафталевые

- •7. Органические растворители

- •Растворители смесевые

- •Ацетон технический

- •28. Техническая характеристика технического ацетона

- •Ароматические углеводороды

- •Другие растворители

- •8. Материалы для облагораживания лакокрасочных покрытий

- •32. Крупность основной фракции абразива

- •Шкурки шлифовальные

- •34. Размеры бумажной шлифовальной шкурки в рулонах

- •Пасты полировочные

- •Составы для разравнивания покрытий

- •Составы для очистки и освежения отделанных поверхностей

- •9. Листовые и пленочные отделочные материалы

- •Декоративные бумажно – слоистые пластики

- •Пленки облицовочные термореактивные

- •Пленки облицовочные термопластичные

- •Искусственные кожи

- •10. Прочие материалы Отверждающие добавки

- •Материалы, применяемые в составах грунтовок

- •46. Техническая характеристика натуральных олиф

- •Отбеливающие составы

- •Обессмоливающие составы

- •Текстильные материалы, применяемые при отделке мебели

- •11. Тара и транспортные средства для упаковки лакокрасочных материалов (гост 9980 – 75)

- •II. Отделочные покрытия

- •III. Технологические режимы отделки

- •1. Режимы подготовки к ламинированию и окрашиванию

- •2. Режимы лакирования

- •3. Режимы окрашивания

- •4. Режимы облагораживания лакокрасочных покрытий

- •5. Режимы имитационной отделки

- •IV. Технологические процессы отделки мебели

- •V. Нормативы расхода материалов для отделки мебели

- •VI. Оборудование для отделки мебели

- •1. Автоматические и полуавтоматические линии для отделки щитовых деталей

- •60. Технологические процессы тп 10-09 и тп 10-13 отделки щитовых деталей полиэфирными парафиносодержащими лаками пэ-246 и пэ-265 по категории 1 полиэфирных прозрачных покрытий

- •67. Технологический процесс тп 10-21 отделки стульев по категории 1б нитроцеллюлозных прозрачных покрытий

- •72. Технологическая схема прозрачной отделки щитовых деталей отечественными полиэфирными грунтовкой и лаком импульсно-лучевой сушки на линии фирмы «Хильдебранд»

- •2. Оборудование для нанесения лакокрасочных покрытй

- •83. Техническая характеристика лаконаливных машин

- •84. Техническая характеристика краскораспылителей основных типов

- •85. Техническая характеристика распылительных кабин

- •86. Техническая характеристика красконагнетательных бачков

- •87. Техническая характеристика масловодоотделителей

- •88. Техническая характеристика установок для подогрева лакокрасочных материалов

- •89. Характеристика малогабаритных переносных установок безвоздушного распыления (убр)

- •3. Оборудование для сушки лакакрасочных покрытий

- •90. Техническая характеристика камер подогрева и сушки лакокрасочных покрытий в отделочных линиях

- •4. Оборудование для облагораживания лакакрасочных покрытий

- •5. Установки для отделки изделий решётчатой мебели и брусковых деталей

- •91. Техническая характеристика шлифовальных станков

- •92. Техническая характеристика полировальных станков

- •VII. Контроль качества отделочных материалов и покрытий

- •1. Организация входного контроля отделочных материалов

- •Акт качества отделочных материалов

- •Результаты испытаний

- •2. Организация технологического контроля отделочных операций

- •3. Испытания отделочных материалов и покрытий

- •93. Перечень нтд по методам испытаний отделочных материалов и покрытий.

- •4. Оборудование и приборы

- •VIII. Техника безопасности при работе в отделочных цехах

- •1. Общие положения

- •95. Связь между категориями производства и классами электроустановок в отделочных цехах

- •2. Требования техники безопасности к помещениям отделочных цехов Устройство помещений

- •Отопление и вентиляция

- •Противопожарное оборудование

- •Содержание помещений

- •3. Требования техники безопасности к технологическому процессу отделки. Приготовление рабочих составов отделочных материалов

- •Нанесение лакокрасочных материалов

- •97. Расчётные скорости всасывания воздуха в проёмах окрасочных камер с боковым отсосом

- •98. Расчётные объёмы отсасываемого воздуха для камер с нижним отсосом и напольных решёток

- •Сушка лакокрасочных покрытий

- •Облагораживание лакокрасочных покрытий

- •4. Транспотрирование и складирование лакокрасочных материалов Транспортирование материалов

- •Складирование материалов

- •5. Взрыво –, пожароопасность и токсичность отделочных материалов

- •109. Характеристика токсичности растворителей и других компонентов лакокрасочных материалов

- •Список литературы

- •Оглавление

72. Технологическая схема прозрачной отделки щитовых деталей отечественными полиэфирными грунтовкой и лаком импульсно-лучевой сушки на линии фирмы «Хильдебранд»

(В схеме предусмотрены два варианта отделки: 1 – отделка щитовых деталей, облицованных шпоном; 2 – отделка шпоновых деталей по имитоционной текстуре древесины)

Операция |

Порядковый номер операции по вариантам |

Применяемые материалы |

Оборудование, приспособление, инструмент |

Индекс и наименование режима |

|

1 |

2 |

||||

1 |

2 |

3 |

4 |

5 |

6 |

Грунтование |

1 |

– |

Рабочий состав поли–эфирной грунтовки ПЭ-0211 |

Вальцовый станок |

Расход грунтовки 0,04-0,05 кг/м2 |

Сушка |

2 |

– |

– |

Зона импульсно-лучевой сушки |

Время сушки до степени 3 под лампами НОК-5 – 10-12 с |

Шлифование |

3 |

– |

– |

Шлифовальный станок. Устройство для удаления пыли. Шлифовальная шкурка № 4 или 5 |

– |

Первое лакирование |

4 |

1 |

Рабочий состав поли–эфирного лака ПЭ-2106 |

Лаконаливная машина |

Расход лака 0,2-0,22 кг/м2 |

Выдержка |

5 |

2 |

– |

Зона испарения |

Температура воздуха 40-50 0С. Время выдержки 90-120 с. |

Сушка |

6 |

3 |

– |

Зона импульсно-лучевой сушки |

Время сушки под лампами НОК-5 до степени 3 - 20-24 с. |

Шлифование |

7 |

4 |

– |

Шлифовальный станок. Устройство для удаления пыли. Шлифовальная шкурка № 4 или 5 |

– |

Второе лакирование |

8 |

5 |

То же, что и при первом лакировании (операция 4,1) |

||

Выдержка |

9 |

6 |

– |

См. операцию 5-2 |

|

Сушка |

10 |

7 |

– |

См. операцию 6-3 |

|

Складирование деталей в стопы |

11 |

8 |

– |

– |

– |

73. Нормативы расхода полиэфирных лаков и эмалей при отделке по категории 1 покрытий (ОСТ 13-27-74).

Лаки, эмали и компоненты рабочих растворов |

Марка |

Расход на 1 м2 поверхности кг. При нанесении методом |

|||

налива |

пневматического распыления (отделка кромок) |

||||

при температуре помещения 0С |

|||||

до 25 |

свыше 25 |

до 25 |

свыше 25 |

||

Полиэфирный парафиносодержащий лак в рабочей вязкости |

ПЭ-246 |

|

|

|

|

В том числе: 1-й раствор |

– |

|

|

|

|

полуфабрикат лака |

ПЭ-246 |

|

|

|

|

3%-ный раствор парафина в стироле |

– |

|

|

|

|

перекись циклогексанона |

LE-50 |

|

|

|

|

ацетон |

– |

– |

– |

|

|

2-й раствор |

– |

|

|

|

|

полуфабрикат лака |

ПЭ-246 |

|

|

|

|

3%-ный раствор парафина в стироле |

– |

|

|

|

|

ускоритель |

№ 30 или № 25 |

|

|

|

|

ацетон |

– |

– |

– |

|

|

Полиэфирный парафиносодержащий лак в рабочей вязкости |

ПЭ-265 |

|

– |

– |

– |

В том числе: 1-й раствор |

– |

|

– |

– |

– |

полуфабрикат лака |

ПЭ-265 |

|

– |

– |

– |

гидроперекись изопропилбензола |

– |

|

– |

– |

– |

3%-ный раствор парафина в стироле |

– |

|

– |

– |

– |

ацетон |

– |

– |

– |

– |

– |

2-й раствор |

– |

|

– |

– |

– |

полуфабрикат лака |

ПЭ-265 |

|

– |

– |

– |

ускоритель |

№31 |

|

– |

– |

– |

3%-ный раствор парафина в стироле |

– |

|

– |

– |

– |

Полиэфирный парафиносодержащий лак в рабочей вязкости |

Политекс 023 А |

|

– |

|

– |

В том числе: 1-й раствор |

– |

|

– |

|

– |

основа лака |

123 К |

|

– |

|

– |

отвердитель |

223 КС |

|

– |

|

– |

этилацетат |

– |

– |

– |

|

– |

Полиэфирная парафииосодержащая эмаль в рабочей вязкости |

ПЭ-276 |

0,750 |

– |

– |

– |

В том числе: 1-й раствор |

– |

0,375 |

– |

– |

– |

полуфабрикат эмали |

ПЭ-276 |

0,349 |

– |

– |

– |

перекись циклогексанона |

LE-50 |

0,021 |

– |

– |

– |

3%-ный раствор парафина в стироле |

– |

0,005 |

– |

– |

– |

2-й раствор |

– |

0,375 |

– |

– |

– |

полуфабрикат эмали |

ПЭ-276 |

0,356 |

– |

– |

– |

ускоритель |

№30 |

0,014 |

– |

– |

– |

3%-ный раствор парафина в стироле |

– |

0,005 |

– |

– |

– |

Полиэфирная парафииосодержащая эмаль в рабочей вязкости |

«Глассит» |

0,680 |

– |

– |

– |

В том числе: 1-й раствор |

|

0,110 |

– |

– |

– |

реакционный грунт |

|

0,098 |

– |

– |

– |

ацетон |

– |

0,012 |

– |

– |

– |

2-й раствор |

– |

0,570 |

– |

– |

– |

эмаль-основа |

«Глассит» |

0,564 |

– |

– |

– |

ускоритель |

|

0,006 |

– |

– |

– |

Примечания: 1. В числителе приведен норматив для отделки древесины дуба, ясеня, березы, бука; в знаменателе – норматив для отделки ореха, красного дерева, облицовочного материала на основе пропитанных бумаг с глубокой степенью отверждения смолы.

2, При применении полиэфирного грунта норматив лака уменьшается на 0,08 кг/м2.

74. Нормативы расхода грунтовок под отделку полиэфириыми лаками по категории 1 покрытий ОСТ 13-27-74 (нанесение вальцами)

Материал |

Марка |

Расход грунтовки на 1 м² поверхности, кг |

Грунтовка полиэфирная |

ПЭ-0155 |

0,080 |

Грунтовка полиэфирная (изготовляется на месте применения) |

– |

0,080 |

В том числе: полуфабрикат полиэфирного лака |

ПЭ-265, ПЭ-246, ПЭ-232 и др. |

0,076 |

аэросил |

АДЭГ |

0,004 |

Грунтовка карбамидная |

ГК |

0,060 |

В том числе: смола карбамидоформальдегидная |

КФ-Б, КФ-Ж |

0,018 |

карбоксиметил целлюлоза |

– |

0,003 |

каолин |

– |

0,006 |

75. Нормативы расхода шпатлевок для создания барьерного изолирующего слоя между древесно-стружечной плитой и облицовочным материалом

Материал |

Марка |

Расход грунтовки на 1 м² поверхности, кг, при нанесении вальцами составов |

||

№1 |

№2 |

№3 |

||

Смола карбамидоформальдегидная |

КФ-Б, КФ-Ж |

0,120 |

0,208 |

0,216 |

Дисперсия поливинилацетатная |

ДБ 48/4Н; ДБ 48/4С |

0,012 |

0,006 |

– |

Наполнитель (тальк технический, каолин, трепел, аэросил) |

– |

0,084 |

– |

– |

Аммоний хлористый или |

– |

0,0012 |

0,002 |

0,002 |

10%-ный раствор щавелевой кислоты |

– |

0,022 |

0,022 |

0,022 |

Примечание: 1. Хлористый аммоний применяют при отверждении шпатлевочного состава в горячих прессах; раствор щавелевой кислоты – при отверждении состава без нагрева.

Шпатлёвочный состав № 3 применяют только в случае отсутствия наполнителей или поливинилацетатной дисперсии.

76. Нормативы расхода нитроцеллюлозных лаков для прозрачной отделки мебели по ОСТ 13-27 – 74

Лак и компонент рабочих растворов |

Марка |

Расход лака на 1 м² поверхности, кг, при нанесении методом |

|||||||

налива |

Пневматического распыления |

Окунания |

|||||||

Категория покрытий |

|||||||||

|

|

|

|

1б |

1 |

||||

Группа сложности поверхности |

Длина деталей, м |

||||||||

II |

I |

II |

III |

III |

до 0,3 |

0,301-0,5 |

0,591-0,9 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-218 |

|

|

|

|

1,115 |

– |

– |

– |

В том числе: лак в исходной вязкости |

НЦ-218 |

|

|

|

|

0,893 |

– |

– |

– |

растворитель |

646 |

|

|

|

|

0,223 |

– |

– |

– |

Растворитель на корректировку до рабочей вязкости |

646 |

|

– |

– |

– |

– |

– |

– |

– |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-221 |

|

|

|

|

– |

– |

– |

– |

В том числе: лак в исходной вязкости |

НЦ-221 |

|

|

|

|

– |

– |

– |

– |

растворитель или разбавитель |

646; М |

|

|

|

|

– |

– |

– |

– |

Растворитель или разбавитель на корректировку до рабочей вязкости |

646; М

|

|

– |

– |

– |

– |

– |

– |

– |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-222 |

|

|

|

|

– |

– |

– |

– |

В том числе: лак в исходной вязкости |

НЦ-222 |

|

|

|

|

– |

– |

– |

– |

растворитель или разбавитель |

646; М |

– |

|

|

|

– |

– |

– |

– |

Растворитель или разбавитель на корректировку до рабочей вязкости |

646; М |

|

– |

– |

– |

– |

– |

– |

– |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-223 |

|

|

|

|

0,900 |

0,540 |

0,585 |

0,630 |

В том числе: лак в исходной вязкости |

НЦ-223 |

|

|

|

|

0,856 |

0,470 |

0,509 |

0,548 |

растворитель (при нанесении с подогревом) |

РМЛ-315 |

|

|

|

|

0,044 |

0,070 |

0,076 |

0,082 |

Растворитель на корректировку до рабочей вязкости |

РМЛ-315 |

|

– |

– |

– |

– |

– |

– |

– |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-224 |

|

|

|

|

1,135 |

– |

– |

– |

В том числе: лак в исходной вязкости |

НЦ-224 |

|

|

|

|

1,083 |

– |

– |

– |

растворитель или разбавитель |

646; М |

– |

|

|

|

0,052 |

– |

– |

– |

Растворитель или разбавитель на корректировку до рабочей вязкости |

646; М |

|

– |

– |

– |

– |

– |

– |

– |

Нитроцеллюлозный лак в рабочей вязкости |

НЦ-243 |

|

|

|

|

1,250 |

– |

– |

– |

В том числе: лак в исходной вязкости |

НЦ-243 |

|

|

|

|

0,999 |

– |

– |

– |

растворитель или разбавитель |

646; М |

|

|

|

|

0,251 |

– |

– |

– |

Растворитель или разбавитель на корректировку до рабочей вязкости |

646; М |

|

– |

– |

– |

– |

– |

– |

– |

Примечание: 1. В случае применения грунтовочных составов НК и БНК при формировании покрытий по категории 1а на изделия мебели, кроме стульев, норматив расхода лака уменьшается на 50%; при формировании покрытий по категории 2 расход нитролака не предусматривается.

2.При нанесении нитролака методом налива при температуре воздуха выше 30 °С расход растворителя на корректировку до рабочей вязкости нормируется в размере 0,015кг/м² для категории 2 и 0,030 кг/м² - дляч категории 1 покрытий.

3. Вслучае нанесения нитролака НЦ-223 методом пневматического распыления без подогрева норматив расхода растворителя для его разбавления до рабочей вязкости принимается в размере 25% от норматива расхода нитролака в исходной вязкости.

77. Нормативы расхода нитрокарбамидных грунтовок при прозрачной отделке по ОСТ 13-27 – 74

Материал |

Марка |

Расход грунтовки на 1 м² поверхности, кг, при нанесении методом |

||||

налива |

пневматического распыления для группы сложности поверхности |

втирания тампоном |

||||

I |

II |

III |

||||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

Грунтовка |

БНК |

|

|

|

|

0,040 |

В том числе: нитролак |

НЦ-222 и другие марки |

|

|

|

|

0,020 |

смола карбамидоформальдегидная |

М-70, КФ-Ж |

|

|

|

|

0,0137 |

канифоль |

– |

|

|

|

|

0,0016 |

растворитель |

646 |

|

|

|

|

0,0044 |

стеариновая кислота или технический стеарин |

– |

|

|

|

|

0,0003 |

Грунтовка |

НК |

|

|

|

|

0,040 |

В том числе: нитролак |

НЦ-218 и другие марки

|

|

|

|

|

0,020 |

смола карбамидная |

МФ-17 КФ-Ж |

|

|

|

|

0,012 |

канифоль |

– |

|

|

|

|

0,002 |

скипидар |

– |

|

|

|

|

0,006 |

Примечание: В числителе приведены нормативы расхода для отделки поверхности по категории 1 в знаменателе - по категории 2 покрытий.

78. Нормативы расхода лака кислотного отверждения для прозрачной отделки по категории 2 мочевиноалкидных покрытий (ОСТ 13-27 – 74) при нанесении в электрическом поле токов высокого напряжения

Материал |

Марка |

Расход на 1 м² поверхности, кг |

Мочевиноформальдегидный лак в рабочей вязкости |

МЧ-52 |

0,300 |

В том числе: полуфабрикат лака в исходной вязкости |

МЧ-52 |

0,272 |

соляная кислота |

– |

0,002 |

растворитель |

РКБ-2 |

0,026 |

79. Нормативы расхода нитроцеллюлозных эмалей и шпатлевок при непрозрачной отделке по ОСТ 13-27 – 74

Эмали, шпатлевки и компоненты рабочих растворов |

Марки |

Расход эмалей и шпатлевок на 1 м² поверхности, кг, при нанесении методом |

||||||

налива |

пневматического распыления |

окунания |

||||||

группа сложности поверхности |

при длине деталей, м |

|||||||

II |

I |

II |

III |

до 0,300 |

0,301-0,500 |

0,501-0,900 |

||

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

Нитроцеллюлозная эмаль в рабочей вязкости |

НЦ-25 |

|

|

|

|

0,960 |

1,140 |

1,320 |

В том числе: эмаль исходной вязкости |

НЦ-25 |

|

|

|

|

0,864 |

1,026 |

1,188 |

растворитель |

646; 645 |

|

|

|

|

0,096 |

0,114 |

0,132 |

из него на корректировку до рабочей вязкости |

|

|

– |

– |

– |

– |

– |

– |

Нитроцеллюлозная эмаль, матирующая в рабочей вязкости |

НЦ-257 |

|

|

|

|

– |

– |

– |

В том числе: эмаль исходной вязкости |

НЦ-257 |

|

|

|

|

– |

– |

– |

растворитель |

646; 645 |

|

|

|

|

– |

– |

– |

из него на корректировку до рабочей вязкости |

|

|

– |

– |

– |

– |

– |

– |

Нитроцеллюлозная шпатлевка, рабочей вязкости |

НЦ-007 НЦ-008 |

0,520 |

0,650 |

0,700 |

0,800 |

– |

– |

– |

В том числе: шпатлевка в ис–ходной вязкости |

НЦ-007; НЦ-008 |

0,350 |

0,440 |

0,470 |

0,540 |

– |

– |

– |

растворитель |

646; 645 |

0,130 |

0,160 |

0,175 |

0,200 |

– |

– |

– |

из него на корректировку до рабочей вязкости |

|

0,040 |

0,050 |

0,060 |

0,070 |

– |

– |

– |

нитроклей |

АК-20 |

0,040 |

0,050 |

0,055 |

0,060 |

– |

– |

– |

Нитроцеллюлозная шпатлевка, в рабочей вязкости |

НЦ-0038 |

0,547 |

0,680 |

0,790 |

1,189 |

0,640 |

0,760 |

0,875 |

В том числе: шпатлевка в исходной вязкости |

НЦ-0038 |

0,336 |

0,410 |

0,479 |

0,719 |

0,544 |

0,646 |

0,743 |

растворитель |

646; 645 |

0,181 |

0,270 |

0,311 |

0,470 |

0,096 |

0,114 |

0,132 |

из него на корректировку до рабочей вязкости |

|

0,047 |

– |

– |

– |

– |

– |

– |

нитроклей |

АК-20 |

0,030 |

– |

– |

– |

– |

– |

– |

Примечание: 1. В числителе приведен норматив расхода при отделке по категории 1, в знаменателе – по категории 2 покрытий.

2.Нормативы расхода нитрошпатлевок для категорий 1 и 2 покрытий.

3. Нормативы при отделке окунанием для категории 1 покрытий.

80. Нормативы расхода вспомогательных материалов для отделки мебели

Операция |

Группа и категория покрытия |

Материал |

Единица измерения |

Норматив расхода на одну операцию |

Удаление пыли после шлифования древесины |

1; 2; 3 |

Мешковина |

м²/м² |

0,010 |

Крашение сухое и влажное |

1; 2; 3 |

Краситель Марля |

Кг/м² м²/м² |

0,004 0,020 |

Грунтование тампоном |

НЦ; МЛ; 1; 2; 3 |

Обрезки хлопчатобумажных тканей |

Кг/м² |

0,015 |

Порозаполнение |

ПЭ; НЦ; 1 |

Порозаполнитель КФ-1 Порозаполнители КФ-2; КФ-3; КФ-4 Порозаполнитель ЛК Мешковина |

Кг/м² Кг/м²

Кг/м² м²/м² |

0,080 0,080

0,100 0,020 |

Шлифование сухое полиэфирных покрытий |

ПЭ; 1 |

Обрезки хлопчатобумажных тканей |

Кг/м²

|

0,003 |

Шлифование влажное нитролаковых покрытий |

НЦ; 1б |

Уайт-спирит или керосин Обрезки хлопчатобумажных тканей |

Кг/м²

Кг/м² Кг/м²

|

0,070

0,070 0,005 |

Разравнивание нитролаковых покрытий |

НЦ; 1а; 1б |

Жидкость разравнивающая РМЕ

Жидкость распределительная НЦ-313 Миткаль или тик Вата |

Кг/м²

Кг/м²

м²/м² Кг/м²

|

0,030

0,005

0,005 0,003 |

Полирование полиэфирных покрытий |

ПЭ; 1 |

Паста полировочная жидкая, рабочий состав В том числе: паста полировочная № 291 уайт-спирит керосин или Паста полировочная брикетированная или Паста полировочная брусковая Обрезки хлопчатобумажных тканей |

Кг/м²

Кг/м²

Кг/м² Кг/м²

Кг/м²

Кг/м²

Кг/м²

|

0,180

0,157

0,011 0,012

0,140

0,140

0,005 |

Удаление следов от масла и пасты с полированных покрытий |

ПЭ; 1 |

Доводочный полировочный состав Миткаль или |

Кг/м²

м²/м² м²/м² |

0,025

0,014 0,014 |

81.Нормативы расхода шлифовальной шкурки на отделочные работы

Операция |

Номер зернистости |

Расход шлифовальной шкурки на 1м² поверхности (на одну операцию), м² |

||||||||||||||

Шкурка бумажная |

Шкурка тканевая |

|||||||||||||||

Щитовые детали при шлифовании |

Брусковые детали и другие поверхности при шлифовании |

Щитовые детали при шлифовании |

Брусковые детали и другие поверхности при шлифовании |

|||||||||||||

станочном |

ручном |

станочном |

ручном |

станочном |

ручном |

станочном |

ручном |

|||||||||

Шлифование после сухого и влажного крашения |

8-6 |

0,015 |

0,016 |

0,016 |

0,017 |

0,010 |

0,011 |

0,011 |

0,012 |

|||||||

Шлифование после грунтования и шпатлевания: масляной грунтовкой |

6-5 |

0,015 |

0,016 |

0,016 |

0,017 |

0,010 |

0,011 |

0,011 |

0,012 |

|||||||

грунтовкой нитрокарбамидной; на основе синтетических смол; нитро–шпатлевкой |

6-5 |

0,018 |

0,019 |

0,019 |

0,020 |

0,012 |

0,013 |

0,013 |

0,014 |

|||||||

Шлифование нитролаковых покрытий: сухим способом |

5-4 |

0,010 |

0,012 |

0,011 |

0,013 |

0,007 |

0,008 |

0,007 |

0,009 |

|||||||

влажным способом |

5-4 |

0,030 |

0,036 |

0,036 |

0,042 |

0,020 |

0,024 |

0,024 |

0,028 |

|||||||

|

3 |

0,020 |

0,024 |

0,024 |

0,028 |

0,013 |

0,016 |

0,016 |

0,019 |

|||||||

Итого… Шлифование полиэфирных лаков |

5-4 3 |

0,050 0,145 0,100 |

0,060 – – |

0,060 – – |

0,070 – – |

0,033 – – |

0,040 – – |

0,040 – – |

0,047 – – |

|||||||

Итого … Шлифование полиэфирных эмалей |

5-4 3 |

0,245 0,120 0,170 |

– – |

– – |

– – |

– – |

– – |

– – |

– – |

|||||||

Итого . . . |

|

0,290 |

|

|

|

|

|

|

|

|||||||

Примечание: Нормативы установлены для шкурки на основе бумаг БШ-120,БШ-140, БШ-200 и тканевой на мездровых клеях. При применении шкурки на других видах основ и других связующих вводятся переводные коэффициенты: на армированных основах на мездровом клее – 0,677; на синтетических основах (стеклолаковых и стеклотканевых) – 0,587; на упрочненных тканях на мездровом клее – 0,615; на упрочненных тканях на синтетических клеях – 0,537.

82. Нормативы расхода растворителей на промывку лаконаносящего оборудования

Растворитель |

Оборудование |

Лакокрасочные материалы |

Норма расхода растворителя на одну промывку, кг |

Ацетон |

Лаконаливная машина |

Полиэфирные лаки |

30 |

Ацетон |

То же |

Полиэфирные эмали |

30 |

Ацетон |

Краскораспылитель |

Полиэфирные лаки |

2 |

Ацетон |

» |

Полиэфирные эмали |

2,5 |

Растворитель 646; 645 |

Лаконаливная машина |

Нитролаки |

15 |

Растворитель 646; 645 |

То же |

Нитроэмали |

15 |

Растворитель 646; 645 |

» |

Нитролаки |

15 |

Растворитель 646; 645 |

Краскораспылитель |

Нитрошпатлевки |

1,5 |

Растворитель 646; 645 |

» |

Нитроэмали |

1,5 |

Примечание: 1. Нормативы расхода растворителя установлены для полной промывки системы лакоподачи лаконаливной машины один раз в сутки после непрерывной её работы и для промывки одного краскораспылителя в смену.

2.Норматив расхода растворителя на промывку на промывку лаконаливной машины предусматривает повторное использование растворителя для первичной (черновой) и вторичной (чистовой) промывок.

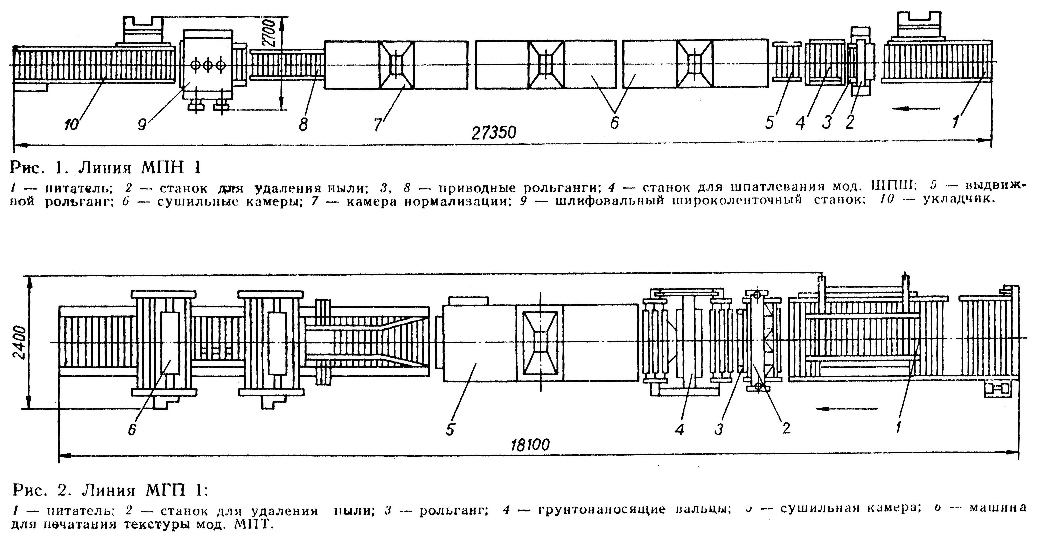

Линия грунтования и печатания текстуры по шпатлёвочному слою МГП 1

Линия МГП 1 предназначена для нанесения на предварительно шпатлёванные пласти щитов фонового грунта и имитационной текстуры (методом глубокой печати). На линии (рис. 2) выполняются следующие технологические операции: очистка поверхности щитов от пыли, нанесение фонового грунта в тон имитируемой породы древесины4 сушка грунтованной поверхности, печатание текстуры древесины.

Технологический процесс имитации выполняется на линии в следующем порядке. На щёточном устройстве поверхность щитов тщательно очищается от пыли и соринок. Фоновая грунтовка наносится вальцами с расходом 0,03 – 0,04 кг/м2. Щит высушивается в терморадиационной сушильной камере в течение 30с, а затем подаётся в печатную машину мод. МПТ.

Техническая характеристика линии: размеры обрабатываемых деталей, м – длина – 0,4 – 2,0, ширина – 0,22 –0,9, толщина – 0,004 – 0,04; скорости подачи на участке грунтования, м/с – 0,08 – 0,25; скорость подачи на участке грунтования, м/с 0,0,8 – 0,25; скорость подачи не участке печатания текстуры, м/с – 0,15 – 0,6; регулирование скорости подачи – бесступенчатое; количество обслуживающих рабочих – два; установленная мощность электродвигателей, кВт – 31; производительность линии при скорости подачи 0,13 м/с, коэффициент использования линии 0,8 и средней длине щитов 1,2 м, щитосторон в час – 287; габаритные размеры линии, м – 18,1×2,4×1,84; масса линии, кг – 8450.

Предусматривается совершенствование линии МГП 1, заключающееся в включении в неё оборудования по нанесению на печатную текстуру защитного слоя лака.

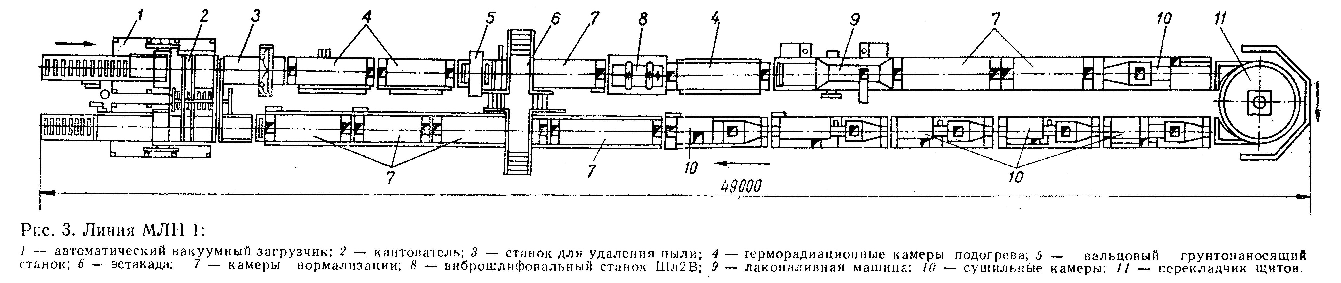

Линия лакирования пластей щитов нитроцеллюлозными лаками МЛН 1

Линия МЛН 1 предназначена для грунтования и лакирования нитроцеллюлозными лаками пластей мебельных щитов. На линии (рис. 3) выполняются следующие технологические операции: удаление пыли с поверхности щитов, терморадиационный подогрев поверхности, грунтование, сушка загрунтованной поверхности, шлифование загрунтованной поверхности, повторный терморадиационный подогрев, нанесение лака методом налива, удаление паров растворителей, сушка нитролакового покрытия, охлаждение покрытия, промежуточное шлифование плёнки.

Технологический процесс лакирования мебельных щитов на линии осуществляется в следующем порядке. Из стопы, установленной на столе загрузчика, щиты подаются толкателем к щеточному станку для очистки от пыли. В камере подогрева, состоящей из двух секций и снабжённой терморадиационными нагревателями (ТЭН), поверхность щитов подогревается до 50 – 700С. Затем щиты грунтуются в вальцовом станке, расход грунтовки 0,04 – 0,05 кг/м2. Грунтовка высушивается в камере нормализации и шлифуется в виброшлифовальном станке, после щиты поступают в односекционную камеру подогрева и далее – в лаконаливную машину. При лакировании расход нитролака на машине устанавливается соответственно требуемой категории покрытия.

В камере нормализации удаляются пары растворителей, после чего щиты передаются в сушильную камеру, состоящую из шести секций. Температура воздуха в камере 60 – 750С. Щиты охлаждаются в камерах нормализации. Для отделки второй пласти щиты переворачиваются кантователем и подаются к началу линии.

Техническая характеристика линии: размеры обрабатываемых деталей, м – длина – 0,4 – 2,0, ширина – 0,22 –0,8, толщина – 0,01 – 0,04; скорости подачи транспортных устройств, м/с – 0,08 – 0,25 (рабочая 0,12); регулирование скоростей подачи – бесступенчатое; расход сжатого воздуха, л/с – 18,8; наибольшее количество отсасываемого воздуха, м3/с – 7,2; количество обслуживающих рабочих – два; установленная мощность электродвигателей, кВт – 88,8; производительность линии при коэффициенте её использования 0,65 и средней длине щитов 1,1 м, щитосторон в час – 225; габаритные размеры линии, м – 49×4,5×0,8; масса линии, кг – 32500.

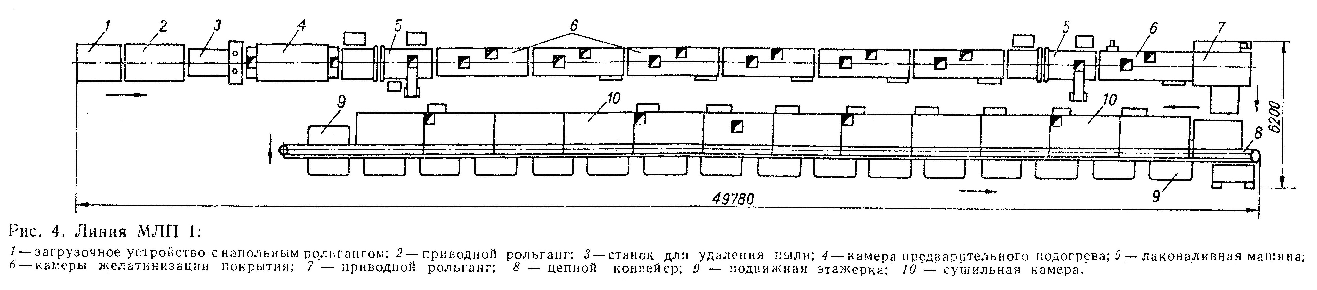

Линия лакирования пластей щитов полиэфирными лаками МЛП 1

Линия МЛП 1 предназначена для лакирования пластей мебельных щитов полиэфирными лаками – парафиносодержащими и беспарафиновыми. На линии (рис. 4) выполняются следующие технологические операции: удаление пыли с поверхности щитов, предварительный нагрев лакируемой поверхности (при отделке беспарафиновыми лаками), первое нанесение лака, выдержка до желатинизации, второе нанесение лака, выдержка до желатинизации, сушка покрытия. Отличительной особенностью линии является возможность загрузки её в два или более параллельных потока с максимальной суммарной шириной деталей 1,2м.

Технологический процесс лакирования осуществляется в следующем порядке. Подлежащие лакированию щитовые детали укладываются стопами на загрузчик (количество стоп соответствует количеству параллельных потоков), от которого детали автоматически подаются на линию. Пыль с поверхности щитов в камере подогрева нагревается до 50 – 700С. Затем щиты проходят лаконаливную машину для первого нансения лака, после чего попадают в зону выдержки для желатинизации слоя лака, которая происходит в течение 6 – 8 мин при температуре 30 – 450С. После повторного нанесения лака и желатинизации при соответствующих условиях щиты вручную перекладываются на этажерки тележек сушильного туннеля. Температура воздуха в 1 секции туннеля 30 – 400С, в остальных секциях – 60 – 700С.

При отделке парафиносодержащими лаками продолжительность пребывания щитов после лакирования в зоне выдержки до желатинизации лака составляет 14 мин при температуре 18 – 230С; сушильный туннель (на тележках) они проходят при температуре воздуха 18 – 230С, после чего шлифования выдерживаются вне туннеля.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,4 – 2,0, ширина – 0,22 – 0,8, толщина – 0,01 – 0,04; скорости подачи транспортных устройств, м/с – 0,025 – 0,075 (расчётная – 0,033); регулирование скорости– бесступенчатое; количество обслуживающих рабочих – три; установленная мощность, кВт – 60,7; расход пара при давлении 0,2 – 0,5 МПа, кг/с – 0,2; количество отсасываемого воздуха, м3/с – 390; производительность линии при коэффициенте её использования 0,65 и средней длине щита 1,1м, подаче двух щитов по ширине с наибольшей шириной щита 0,6 м (в два потока), щитосторон в час – 140; габаритные размеры линии, м – 49,8×6,2×2,74; масса линии, кг – 42000.

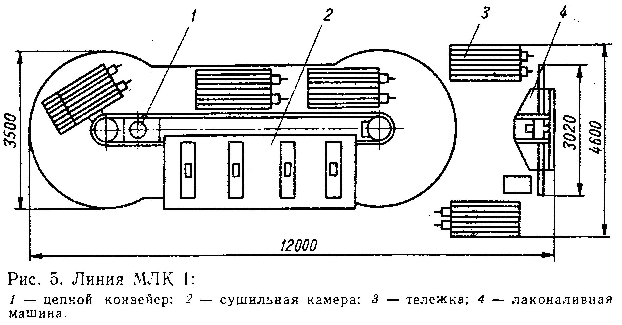

Линия лакирования кромок щитов полиэфирными лаками ЛКМ 1

Линия МЛК 1 предназначена для лакирования кромок мебельных щитов полиэфирными парафиносодержащими лаками фотохимической сушки. На линии (рис. 5) выполняются следующие технологические операции: первое нанесение лака, выдержка до желатинизации при температуре 18 – 230С, второе нанесение лака, выдержка до желатинизации при температуре 18 – 230С, и фотохимическая сушка покрытия.

Технологический процесс лакирования осуществляется в следующем порядке. Щиты из стопы вручную ставят на ребро м подают в лаконаливную машину. Второй рабочий принимает деталь и укладывает её в решётку тележки. При наступлении желатинизации (через 15 – 20 мин) щиты вторично пропускают через лаконаливную машину и вновь укладывают на тележку. Заполненную тележку крепят к цепи конвейера при помощи специального замка. На конвейере щиты на тележках сначала проходят стадию желатинизации (15 мин), после чего попадают в камеру, где под воздействием ультрафиолетовых лучей полиэфирное покрытие твердеет. Затем тележки со щитами открепляют на дальнейшие отделочные операции.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,35 – 1,8, ширина – 0,01 –0,04, толщина – 0,01 – 0,04; скорости движения деталей при наливе, м/с – 0,13 – 1,6; скорость движения транспортёра, м/с –0,007; ритм подачи деталей, с – 10; продолжительность фотохимической сушки, мин – 11,5; количество обслуживающих рабочих – два; установленная мощность, кВт – 18,8; мощность излучателей, кВт – 2,5; производительность линии при коэффициенте её использования 0,7 и средней длине щита 1,1м, кромок в час – 240; габаритные размеры линии, м – 12,0×4,6×5,0; масса линии, кг – 5070; количество щитов на одной тележке при толщине 0,01 м – 33, 0,02 м – 25 и 0,04 м – 16.

Линия шлифования и полирования полиэфирных покрытий на пластях щитов МПП 2

Линия состоит из вакуум – питателя, двух шлифовальных станков мод. ШЛПС – 10, четырёх полировальных станков мод. П6Б А и охлаждающей камеры.

Технологический процесс облагораживания полиэфирных покрытий на пластях щитов выполняется в следующем порядке. С вакуум – питателя щиты подаются в установленные последовательно два шлифовальных станка, каждый из которых снабжён двумя узкими шлифовальными лентами. Покрытия обрабатываются перпендикулярно направлению волокон четырьмя номерами шлифования шкурок.

Отшлифованные щиты по транспортёру направляются на полирование. Покрытие полируется при прохождении щита через четыре шестибарабанных полировальных станка, установленных на линии последовательно. После второго станка щиты проходят через охлаждающую камеру.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,4– 2,0, ширина – 0,22 –0,8, толщина – 0,02 – 0,05; скорости подачи щитов, м/с – 0,03 – 0,15; количество обслуживающих рабочих – два; установленная мощность электродвигателей, кВт – 280; мощность излучателей, кВт – 2,5; производительность линии при коэффициенте её использования 0,65 и средней длине щита 1,1м, щитосторон в час – 200; габаритные размеры линии, м – 53,0×4,8×2,5; масса линии, кг – 12000.

Линия шлифования и полировании полиэфирных покрытий

на кромках щитовых деталей МПК 1

Линия МПК 1 предназначена для шлифования, полирования и глянцевания полиэфирных покрытий на кромках мебельных щитов. На линии (рис. 6) выполняются следующие технологические операции: шлифование покрытия на кромках, смягчение (снятие фаски) нижнего и верхнего ребра кромки, полирование покрытий на кромках и глянцевание покрытий.

Линия состоит из двух шлифовально – полировальных станков модели ШлПК (установленных параллельно) и двух перекладчиков, предназначенных для передачи обрабатываемых щитов с одного станка на другой. Щиты подают в станок и снимают с рольганга вручную.

В первом станке производится шлифование, полирование и глянцевание одной кромки щита. При выходе из станка щит попадает на рольганг перекладчика, откуда его снимают, если требуется обработка только одной кромки. При обработке двух кромок, щит с помощью поперечного ремённого транспортёра перемещают с рольганга перекладчика ко второму станку, на котором обрабатывается вторая кромка.

Из второго станка щит попадает на рольганг второго перекладчика, откуда он может быть снят, если последующие его кромки нее обрабатываются. Или с помощью поперечного транспортёра передан вторично на первый станок для обработки третьей кромки, а потом опять на второй станок, если надо обработать и четвёртую кромку.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,4– 2,0, ширина – 0,22 –0,8, толщина – 0,01 – 0,04; скорости подачи деталей, м/с – 0,042 – 0,125; количество обслуживающих рабочих – два; давление пневмосети, МПа – 0,6; расход сжатого воздуха, л/с – 1,4; установленная мощность электродвигателей, кВт – 27; производительность линии при коэффициенте её использования 0,65 и средней длине щита 1,1м, кромок в час – 240; габаритные размеры линии, м – 13,215×5,88×1,55; масса линии, кг – 9800.

Линия отделки щитовых деталей полиэфирными лаками фотохимической сушки ЛФХ

Линия предназначена для отделки пластей мебельных щитов парафиносодержащими полиэфирными грунтовками и лаками фотохимической сушки. На линии выполняются следующие технологические операции: грунтование поверхностей полиэфирной грунтовкой, сушка покрытия ртутно – кварцевыми лампами высокого давления в течение 1 – 2 мин, шлифование покрытия, охлаждение поверхности до температуры 18 – 200С в течение 3 –4 мин для образования защитного слоя парафина, желатинизация лакового слоя под воздействием ртутно – кварцевых ламп в течение 3 мин, сушка лакового покрытия под воздействием ртутно – кварцевых ламп высокого давления в течение 2 мин.

Облагораживание покрытия производится вне линии после его охлаждения. Источники облучения: люминесцентные лампы марки ЛУФ – 80 и ртутно – кварцевые лампы высокого давления марки ДРТ – 1000.

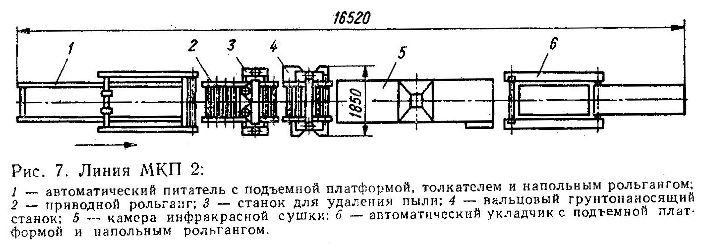

Линия крашения пластей щитов МКП – 2

Линия МКП – 2 предназначена для поверхностного крашения пластей щитовых деталей красящими составами типа поренбейцев. На линии (рис. 7) выполняются следующие технологические операции: очистка поверхности щитов от пыли, нанесение красящего состава на вальцовом станке, терморадиационная сушка окрашенной поверхности, укладка готовых щитов в стопу.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,4– 2,0, ширина – 0,22 –0,8, толщина – 0,01 – 0,04; скорости подачи деталей, м/с – 0,08 – 0,25; количество обслуживающих рабочих – два; установленная мощность электродвигателей, кВт – 37,5; производительность линии при коэффициенте её использования 0,65 и средней длине щита 1,1м и скорости подачи – 0,133 м/с, щитосторон в час – 260; габаритные размеры линии, м – 16,52×1,85×1,84; масса линии, кг – 5500.

Линия крашения пластей щитовых деталей водорастворимыми красителями

Линия предназначена для крашения пластей щитовых деталей мебели водорастворимыми органическими красителями. На линии осуществляется крашение (станок КЩ) и конвективная сушка окрашенной поверхности.

Технические характеристики линии: размеры обрабатываемых деталей, м – длина – 0,4– 2,0, ширина – до 0,8, толщина – 0,01 – 0,06; скорости подачи деталей, м/с – 0,083; 0,1; 0,117; 0,15; температура воздуха в сушильной камере, 0С – 30 – 100; установленная мощность электродвигателей, кВт – 7; количество обслуживающих рабочих – два; габаритные размеры линии, м – 11,8×1,48×2,25; масса линии, кг – 3500.

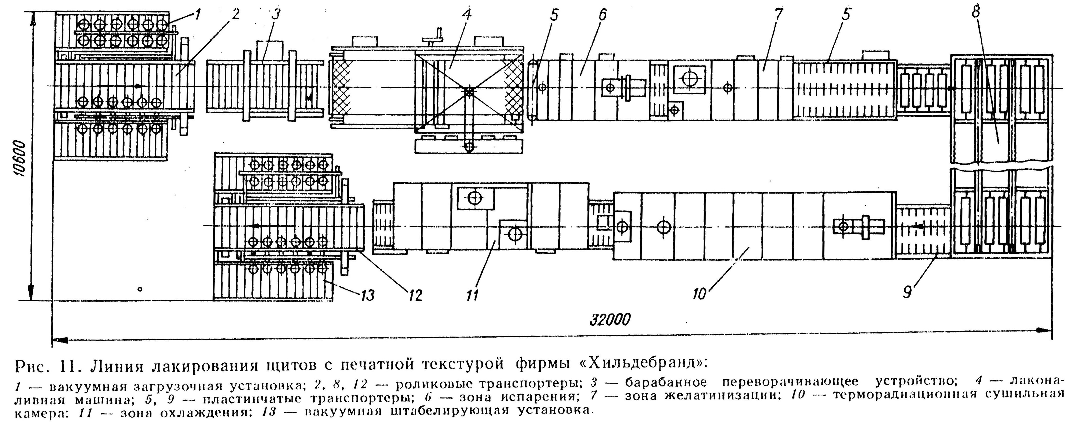

Линии отделки щитовых деталей фирмы «Хильдебранд» (ФРГ)

В Советском Союзе эксплуатируются следующие отделочные линии фирмы «Хильдебранд»: лакирования щитовых деталей полиэфирными лаками, шлифования из необлицованной древесно – стружечной плиты (линия шпатлевания и линия печатания текстуры).

Линия лакирования щитоыых деталей полиэфирными лаками. Назначение линии – нанесение на поверхность щитовой детали полиэфирного покрытия. Линия состоит из вакуумной загрузочной установки, обеспечивающей подачу щитов из штабеля на роликовый транспортёр; барабанного переворачивающего устройства, которое служит для переворачивания щитов при отделке обратной стороны (при первом проходе щитов через линию данное устройство не работает); станка для тонкого шлифования поверхности щита; щёточного станка для очистки от пыли; вальцового станка для нанесения тонирующего состава; зоны сушки и зоны охлаждения окрашенной поверхности; вальцового станка для нанесения полиэфирной грунтовки; зоны фотохимической сушки покрытия; станка для шлифования слоя грунтовки и щёточного приспособления для очистки поверхности от пыли; лаконаливной машины; зоны испарения растворителей; хоны желатинизации; терморадиационной сушильной камеры; зоны охлаждения полиэфирного покрытия; вакуумной штабелирующей установки, откуда щиты возвращаются к вакуумной загрузочной установке для отделки обратной стороны.

Мебельные щиты транспортируются на линии приводными роликовыми, пластинчатыми и ленточными транспортёрами. Агрегаты, требующие систематического ухода – промывания или очистки, – оборудуются откидными транспортёрами. Работа агрегатов и транспортных линий осуществляется в автоматическом режиме. Однако возможно ручное управление отдельными агрегатами.

Технические характеристики линии: скорости подачи деталей, м/с – 0,083; потребляемая мощность, кВт – 95,8; расход воздуха, м3/с – 13,1; расход насыщенного пара (при Р = 0,49 МПа), л/с – 20,4; расход воды, л/с – 1,2; производительность, млн. м2 в год – 1,0; габаритные размеры линии, м – 70,0×4,8×3,3.

Характеристика основного оборудования, входящего в состав линии лакирования, приведена ниже.

Вакуумная загрузочная установка (фирма «Гренцебах»). Назначение – автоматическая подача щитов из штабеля в линию. Состоит из двух подъёмных платформ, гидропривода, неприводного роликового транспортёра, двух поворотных устройств. Приводного роликового транспортёра.

Техническая характеристика. Подъёмная платформа: площадь, м – 2,25×1,30; полезный ход, м – 1,0; грузоподъёмности, кН – 20; мощности привода гидравлического насоса, кВт – 1,5.

Неприводной роликовый транспортёр: размеры, м – длина – 0,4, ширина – 1,3; рабочая высота, м – 0,365; диаметр роликов, м – 0,08; расстояние между роликами, м – 0,150.

Поворотное устройство: угол поворота, …0 – 180; количество тактов в секунду – 0,1; мощность левого и правого привода, кВт – 1,1; потребность в сжатом воздухе (при Р=0,5МПа), л/с – 1,33.

Приводный роликовый транспортёр: размеры, м – длина 4,0, ширина – 1,4; рабочая высота, м – 0,9; диаметр роликов, м – 0,08; расстояние между роликами, м – 0,150; мощность привода, кВт – 0,75; масса установки – 6300,

Барабанное поворачивающее устройство. Назначение – переворачивание щитов вправо или влево на 1800. Щитовые детали принимаются встроенным в поворотный барабан роликовым транспортёром и прижимаются к нему пневмоприжимами. Для предупреждения повреждения поверхности щитов ролики встроенного транспортёра облицованы пластмассой.

Техническая характеристика: размеры устройства, м – длина – 2,5, ширина – 2,1, рабочая высота, м – 0,9; диаметр роликов, м –0,060, расстояние между роликами, м – 0,15, скорость подачи, м/с – 0,13 – 0,4; мощность привода, кВт, роликового транспортёра – 1,1, поворотного барабана – 1,5; расход сжатого воздуха (при Р=0,5МПА), л/с – 3,4; масса устройства, кг – 2000.

Станок для тонкой шлифовки (фирма «Эрнст»). Назначение – шлифование поверхности щитов перед отделкой и выравнивание высушенного слоя полиэфирной грунтовки. Станок состоит из осциллирующего шлифовального вала, обтянутого губчатой резиной, на котором пневматически закреплена шлифовальная лента; точного конвейера и прижимных валиков для подачи щитов. В полости шлифовального вала создаётся избыточное давление воздуха 0,07 МПа; высокая эластичность вала обеспечивает равномерное плоское, а не цилиндрическое, шлифование.

Техническая характеристика: размеры устройства, м – длина – 1,4; скорость подачи, м/с – 0,15 – 0,42; мощность привода, кВт, шлифовального вала – 5, щёточных валов – 2×2,5; подачи – 0,55; осцилляции – 0,75; прижимных роликов – 0,120; расход сжатого воздуха (при Р=0,5МПа), л/с – 2,0 количество всасываемого воздуха, м3/с – 1,7; разрежение, кПа – 9,33; масса станка, кг – 2150.

Станок щёточный (фирма «Бюркле»). Назначение – очистка поверхности отделываемых щитов от пыли. Станок оснащён вальцовыми щётками из конского волоса. При выходе из станка установлена бронзовая щётка, снимающая с поверхности щитов электрические заряды.

Техническая характеристика: рабочая ширина, м – 1,3; скорость подачи, м/с – 0,07 – 0,4; мощность кВт, двигателя подачи – 0,55, двигателя щёточного вала – 1,5; расход отсасываемого воздуха м3/с – 1,1; разрежение, кПа – 12 – 16; масса станка, кг – 630.

Станок вальцовый красконаносящий (фирма «Бюркле»). Назначение – нанесение тонирующего состава, который циркулирует в замкнутой системе, на пласти щитовой детали. Наносится он обрезиненным валом; точная дозировка состава осуществляется дозировочным хромированным полированным валом. Наносящий вал регулируется по высоте с точностью до 0,1 мм. Осциллирующий ракель снимает с вала излишки состава.

Техническая характеристика: рабочая ширина, м – 1,27; наибольшая пропускная толщина щитов, м – 0,08; мощность привода кВт, подачи – 1,1, насоса – 0,75; скорость подачи, м/с – 0,07 – 0,48; масса камеры, кг – 1400.

Камера сушки. Назначение – сушка окрашенной поверхности. В эту зону нагнетается воздух, проходящий через калориферы. Температура воздуха – в пределах 40 – 800С.

Техническая характеристика: длина камеры, м – 5,0; ширина канала, м – 1,4; количество приточного воздуха, м3/с – 1,95; количество циркулирующего воздуха, м3/с – 0,22; наибольшая температура воздуха, 0С – 80; мощность потребляемая, кВт – 1,72; масса камеры, кг – 1400.

Камера охлаждения. Назначение – охлаждение поверхности щитовых деталей до 20 – 250С, которое осуществляется свежим воздухом, нагнетаемым с большой скоростью.

Техническая характеристика: длина камеры, м – 5,0; ширина канала, м – 1,4; количество воздуха, м3/с – 2,2; вытяжного – 2,2; потребляемая мощность, кВт – 4,5; масса камеры, кг – 600.

Станок вальцовый для нанесения полиэфирной грунтовки (фирма «Шмутц»). Назначение – одностороннее нанесение грунтовки фотохимической сушки. Рабочие органы станка: наносящий вал; дозирующий вал, при помощи которого регулируется расход грунтовки; гладильный вал – для сглаживания нанесённого слоя грунтовки и снятия излишков состава. Высота гладильного вала и давление его на щит регулируются. Дозирующий и гладильный валы снабжены ракелями. Наносящий вал имеет водяное охлаждение, предупреждающее отверждение грунтовки на валу.

Техническая характеристика: рабочая ширина, м – 1,37; скорость подачи, м/с – 0,07 –0,4; мощность привода, кВт, транспортёра подачи – 3,6; расход воды для охлаждения, л/с – 0,22; масса станка, кг – 6200.

Камера фотохимической сушки. Назначение – отверждение слоя полиэфирной грунтовки на щитах. Зона оснащена ртутно – кварцевыми лампами высокого давление с алюминиевыми рефлекторами. Между лампами – воздуховоды с трубчатыми соплами, через которые нагнетается свежий воздух для отвода избыточного тепла.

Техническая характеристика: размеры камеры, м – общая длина и ширина, м – соответственно 2,5 и 1,4; количество ламп, шт – 12; потребляемая мощность, кВт – 10,5; мощность ламп, кВт – 72; количество приточного воздуха, м3/с – 0,17; масса камеры, кг – 830.

Лаконаливная машина (фирма «Бюркле»). Назначение – нанесение полиэфирного лака на поверхность щитовых деталей. Машина снабжена двумя лаконаливными головками, системой лакоподачи, приводным ленточным транспортёром. Скорости транспортёра и истечение лака синхронизируются электронно – пневматическим управлением. Для предупреждения попадания грязи в лак в системе его подачи предусмотрен тарельчатый фильтр.

Техническая характеристика: рабочая ширина, м – 1,4; ширина ленты, м – 1,25; скорость подачи, м/с – 0,05 – 1,67; потребляемая мощность, кВт – 5,8; ёмкость резервуара лака, л – 40; изменение высоты лаконаливной головки, м – 0,27; изменение величины щели лаконаливной головки, мм – 4; рабочее давление воздуха, МПа – 0,5; расход охлаждающей воды, л/мин – 1; габаритные размеры машины, м – 6,86×2,6×1,8; масса машины, кг – 2000.

Машина оборудована вытяжным зонтом и откидными плексигласовыми листами, закрывающими пространство над головками и выходным столом машины. Во избежание накопления статического электричества на транспортёрных лентах, кроме общепринятых отводящих листов, имеются дополнительные устройства для отвода электрического заряда на вводе и выводе.

Камера испарения. Назначение – удаление паров растворителей из нанесённого на щиты слоя лака. Температура воздуха в хоне 30 – 400С. Воздух циркулирует в направлении, противоположном движению щитовых деталей. Температурный режим в зоне регулируется автоматически.

Техническая характеристика: общая длина рабочая ширина соответственно 7,56 и 1,4; потребляемая мощность, кВт – 1,5; количество приточного воздуха, м3/с – 0,6; количество удаляемого воздуха, м3/с – 0,6; наибольшая температура воздуха, 0С – 80; масса камеры, кг – 800.

Камера предварительной сушки. Назначение – желатинизация лакового покрытия. Температура воздуха в ней 50 – 600С. Нагретый воздух подаётся в зону в направлении, противоположном движению щитов. Температурный режим регулируется автоматически.

Техническая характеристика: общая длина рабочая ширина, м соответственно 7,56 и 1,4; потребляемая мощность, кВт – 1,37; масса камеры, кг – 830.

Терморадиационная сушильная камера. Назначение – отверждение лакового покрытия инфракрасными лучами и горячим воздухом. Сушильная камера имеет две системы: первая – радиационная, состоит из плоских радиаторов, нагреваемых горячим маслом марки НМ65 (температура стенок радиаторов 200 – 2400С, расстояние от радиатора до поверхности щита – 02 м); вторая – вентиляционная, предназначена для удаления паров растворителей при помощи свежего нагретого воздуха.

Техническая характеристика камеры: общая длина рабочая ширина соответственно 17,9 и 1,4; производительность вентиляторов, м3/с, приточного – 0,6, отсасывающего – 0,6, циркуляционного – 5,4; установленная мощность, кВт – 11,3; масса камеры, кг – 3825.

Масло нагревается в установке вне линии. Котёл состоит из двух вдвинутых один в другой горизонтальных цилиндров с двойными змеевиками. Обогрев – жидким топливом или газом.

Техническая характеристика котла: теплопроизводительность, кВт – 348,9; наибольшая температура масла, 0С – 320; габаритные размеры котла, м – 1,84×1,13×1,36; масса котла, кг – 1500.

Камера охлаждения. Назначение – охлаждение лаковой плёнки отфильтрованным свежим воздухом, подаваемым с большой скоростью.

Техническая характеристика: общая длина рабочая ширина соответственно 7,56 и 1,4; производительность вентиляторов, м3/с, приточного – 2,2, вытяжного – 2,2; мощность вентиляторов, кВт – 4,5; масса камеры, кг – 800.

Вакуумная штабелирующая установка. Назначение – укладка обработанных щитов на подъёмные площадки в штабеля. Установка состоит из двух подъёмных площадок, оборудованных неприводными роликами; двух поворотных устройств, оснащённых вакуумприсосками; приводного роликового транспортёра и гидросистемы, обеспечивающей подъём и опускание площадок. Все ролики во избежание повреждения лакового покрытия облицованы поливинилхлоридной плёнкой. Техническая характеристика аналогична показателям вакуумной загрузочной установки.

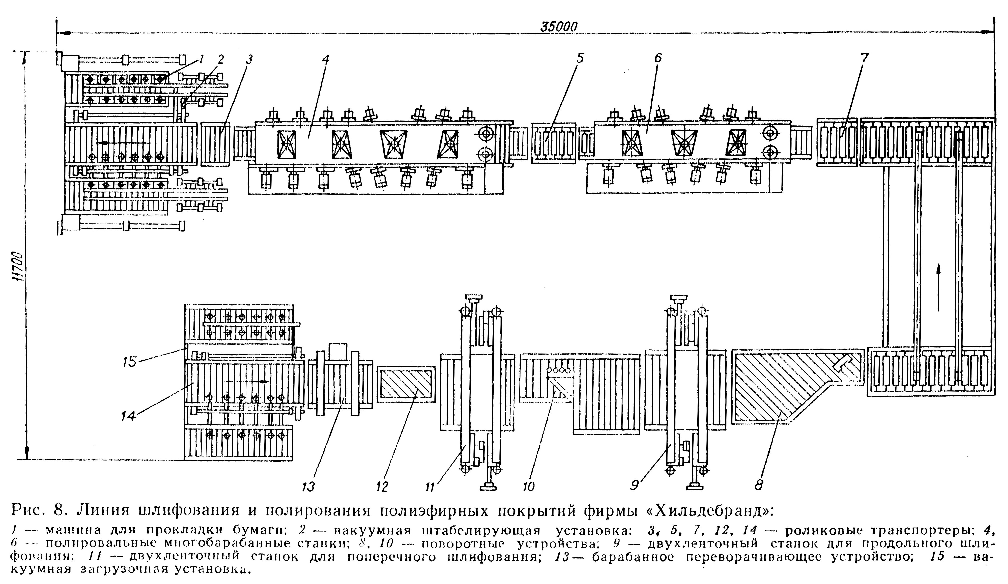

Линия шлифования и полирования полиэфирных покрытий. На линии шлифования и полирования (рис. 8) щиты транспортируются с помощью роликовых транспортёров.

Техническая характеристика: скорость подачи, м/с – 1,67; потребляемая мощность, кВт – 415; расход сжатого воздуха (при Р = 0,5 МПа), л/с – производительность, млн. м2 в год – 2,0; габаритные размеры линии, м – 65,3×4,8×1,9.

Характеристика основного оборудования, входящего в состав линии, приведена ниже.

Шлифовальный двухленточный автоматический станок (фирма «Хееземанн). В состав линии входят два станка: первый для поперечного шлифования, второй – для продольного шлифования лаковой плёнки. Высокое качество шлифования достигается автоматическим регулированием величины удельного давления шлифования, автоматическим подъёмом шлифовальных лент в момент входа шлифуемых щитов в зону шлифования и выхода из неё, хорошим контактом шлифовальной ленты с изделием благодаря скольжения бесконечных войлочных лент с рёбрами по внутренней поверхности шлифовальных лент, перекрёстным шлифованием покрытия. В станке предусмотрено щёточное устройство для очистки шлифованных поверхностей от пыли.

Техническая характеристика линии: рабочая ширина, м – 1,35; рабочая высота шлифования, м – 0,9; скорости подачи, м/с – 0,07 – 0,337; мощность привода, кВт, шлифовальных лент – 2×15, подачи – 0,6, подъёма суппорта – 0,55, щёточного устройства – 1,1, обдувки лент – 2×0,045; размеры шлифовальной ленты, м, длина – 6,2, ширина – 0,2; количество отсасываемого воздуха, м3/с – 3,9; количество всасываемого воздуха, м3/с – 0,01; потребление сжатого воздуха (при Р = 0,5 МПа), л/с – 1,7; максимальная скорость воздуха у отсасывающего патрубка. м/с – 30; масса станка, кг – 3500.

Поворотное устройство. Назначение – поворот щитов на 900 перед вторым шлифовальным и полировальными станками.

Техническая характеристика: диаметр роликов, м – 0,06; скорости подачи, м/с – 0,13 – 0,8; мощность привода, кВт, 3,3; рабочее давление воздуха, МПа – 0,6; расход сжатого воздуха, л/с – 3,3; габаритные размеры устройства, м – 5,0×2,0×0,9; масса устройства, кг – 1300.

Полировальный станок (фирма «Хюльхорст»). На линии установлены последовательно два станка. Первый оснащён шестью полировальными барабанами, второй – восьмью, их которых два последних предназначены для глянцевания покрытия. Станки снабжены системами автоматической подачи полировочных паст, антистатической жидкости и охлаждающего воздуха.

Высокое качество полирования достигается разным направлением вращения и разной величиной осцилляции полировальных барабанов; интенсивным охлаждением полируемой поверхности воздухом, подаваемым на покрытие турбиной, имеющейся на каждом полировальном валу; наличием двух глянцевальных барабанов, один из которых (седьмой) смачивает поверхность располировочной жидкостью, а второй (восьмой) – придаёт поверхности зеркальный блеск; высоким качеством полировочных паст.

Предупреждение накопления статического электричества в станке достигается применением антистатической жидкости, которая смешивается с водой в соотношении 1:10 и подаётся при помощи воздуха в сопловые коробки, расположенные позади каждого очистного волка.

Техническая характеристика: рабочая ширина, м – 0,75; скорости подачи, м/с – 0,1 – 0,2; количество отсасываемого воздуха, м3/с – 3,5; мощность привода, кВт, полировальных барабанов (первого – второго) – 2×8,8, полировальных барабанов (третьего – шестого) – 4×7,5, глянцевых барабанов (седьмого – восьмого) – 2×5,5, подачи щитов – 1,5; щёточного вала – 1,5, вентиляторов – 2×1,8; расход сжатого воздуха, л/с, на первом станке – 3,3, на втором станке – 2,5; рабочее давление, МПа – 0,5; масса, кг, первого станка – 6200, второго – 6700.

Машина для прокладки бумаги. Назначение – прокладка полос бумаги между полированными поверхностями с целью защиты их от повреждения. Машина состоит из кронштейна для рулона бумаги с натяжным устройством и ножом, натяжной тележки и тормозного устройства с противовесом. Вытягивание бумаги, отрезывание её и укладка на щит синхронизировано с работой вакуумной штабелирующей установки.

Вакуумные загрузочная и штабелирующая установки, барабанное переворачивающее устройство описаны в линии лакирования.

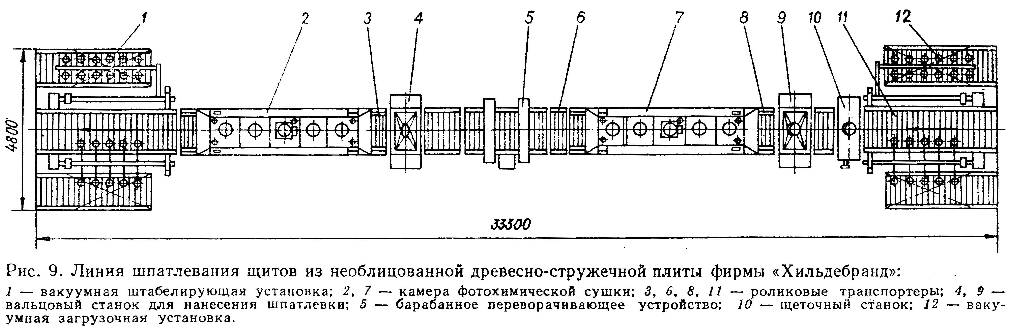

Линия шпатлевания щитов из необлицованной древесно – стружечной плиты. Назначение линии – подготовка поверхностей щитов из необлицованной древесно – стружечной плиты для последующего нанесения текстуры древесины методом глубокой печати. На линии (рис. 9) щиты транспортируются приводными роликовыми транспортёрами, причём они проходят через линию дважды. Это позволяет значительно уменьшить внутренние напряжения, возникающие в процессе сушки шпатлёвочного слоя, что практически исключает возможное коробление щитов при однократном нанесении шпатлёвки (за один проход).

Техническая характеристика: скорости подачи, м/с – 0,17; расход воздуха, м3/с – 15,5; потребляемая мощность, кВт, 390; расход сжатого воздуха, л/с – 6; удельное давление воздуха, МПа – 0,5; расход воды, м3/неделю – 140; производительность, млн. м2 в год – 2; габаритные размеры линии, м – 33,3×4,8×3,8.

Характеристика основного оборудования, входящего в состав линии: вакуумных загрузочной и штабелирующей установок, вальцового станка для нанесения полиэфирной шпатлёвки (фирмы «Шмутц»), щёточного станка для удаления пыли (фирмы «Бюркле»), барабанного переворачивающего устройства приведено в описании линии лакирования.

Камера фотохимической сушки. Назначение – отверждение слоя полиэфирной шпатлёвки.

Техническая характеристика: общая длина, м – 6,72; ширина канала в свету, м – 1,4; производительность приточного вентилятора, м3/с – 2,2; мощность привода приточного вентилятора, кВт – 2,2×2,5; производительность вытяжного вентилятора, м3/с – 3,3; мощность привода вытяжного вентилятора, кВт – 5; количество ламп, шт – 27; мощность, потребляемая приборами, кВт – 6×0,24; масса камеры, кг – 1740.

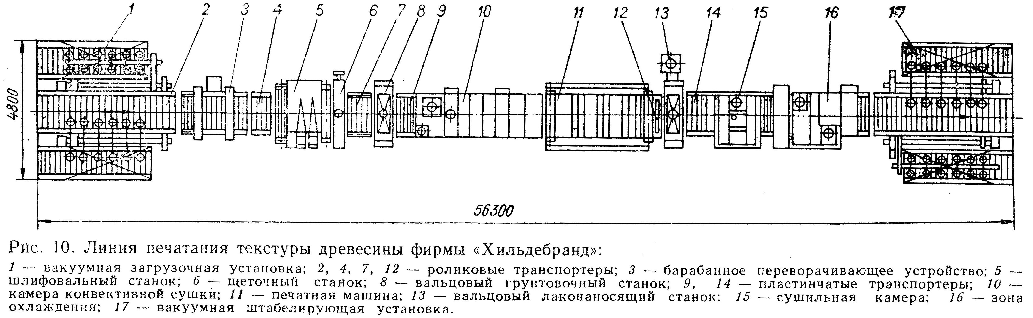

Линия печатания текстуры древесины. Назначение – воспроизведение текстурного рисунка древесины на щитах из древесно – стружечной плиты со шпатлёвочным слоем или облицованных шпоном с невыразительной текстурой.

На линии печатания (рис. 10) щиты транспортируются с помощью роликовых и пластинчатых приводных транспортёров.

Техническая характеристика: скорости подачи, м/с – 0,17; потребляемая мощность, кВт, 52; расход воздуха, м3/с – 8; расход насыщенного пара (при Р = 0,25 МПа), кг/с – 0,09; расход сжатого воздуха, л/с – 8; расход воды, м3/с – 3; производительность, млн. м2 в год – 2; габаритные размеры линии, м – 56,3×4,8×3,8.

Характеристика основного оборудования, входящего в состав линии, приведена ниже.

Описание вакуумных загрузочной и штабелирующей установок, барабанного переворачивающего устройства, шлифовального станке (фирма «Эрнст»), щёточного станка для удаления пыли (фирма «Бюркле»), вальцового станка (фирма «Бюркле») для нанесения фонового грунта и защитного лакового слоя приведено в описании линии лакирования.

Камера конвективной сушки. Назначение – высушивание фонового грунта. Теплоноситель – пар давления 0,25 МПа. Воздух в зоне сушки циркулирует в направлении. Противоположном движению щитовых деталей.

Установка работает с рециркуляцией воздуха и с частичным подводом свежего воздуха. Камера оснащена аппаратурой для автоматического регулирования температуры сушки.

Техническая характеристика: размеры, м – длина – 10,08, рабочая ширина – 1,4; количество циркулирующего воздуха, м3/с – 1,25; добавка свежего воздуха, м3/с – 0,22; мощность, кВт – 1,75; температура (максимальная), 0С – 80; давление, МПа – 0,25; масса камеры, кг – 1900,

Машина для печатания текстурного рисунка марки Hz – 54 (фирма «Шмутц»). Назначение – печатание текстурного одно– и многокрасочного рисунка на пласти щитов. Машина состоит из трёх печатных станков. Основные узлы печатного станка: текстурный вал с вытравленным на поверхности рисунком, красконаносящий валок, печатный с обрезиненной поверхностью вал, система удаления излишков краски (валки, ракели), ленточный транспортёр.

Печатная краска наносится красконаносящим валком из ванны на текстурный вал, к поверхности которого прижат ракельный нож, снимающий краску с выступающих частей (краска остаётся лишь в вытравленных местах вала). От текстурного вала краска передаётся на печатный вал, который воспроизводит рисунок на поверхности щита. Излишки краски с поверхности печатного вала снимаются системой очистки. Ракельные ножи прижимаются к текстурному и печатному валам пневматически.

Техническая характеристика: рабочая ширина, м – 1,37; диаметр текстурного вала, м – 0,501; рабочая высота, м – 0,9; мощность привода, кВт – валов – 3,75, насосов – 3×0,375; масса машины, кг – 9050.

Камера конвективной сушки. Назначение – высушивание слоя лака, нанесённого на печатный рисунок. Сушка осуществляется циркулирующим нагретым воздухом, который через щелевые сопла с большой скоростью обдувает поверхность щитов.

Техническая характеристика: общая длина и рабочая ширина, м – соответственно 5,04 и 1,4; потребляемая мощность, кВт, приточного вентилятора – 0,37, вентилятора циркуляции воздуха – 1,35; количество приточного воздуха, м3/с – 0,22; количество циркулирующего воздуха, м3/с – 1,92; максимальная температура, 0С – 80; давление, МПа – 0,25; масса камеры, кг – 1400.

Отделка поверхностей щитов с печатной текстурой полиэфирными лаками осуществляется на линии лакирования (рис. 11). Щиты на линии транспортируются с помощью роликовых и пластинчатых транспортёров.